|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractIn the modern era, advanced industrial and process technologies in various fields are known to produce harmful gases. These gases typically leak at low concentrations, but continuous exposure can cause serious harm to health and safety. Since human sensory organs cannot detect these risks or leaking hazardous gases, there has been significant interest in developing high-performance gas sensors capable of rapidly detecting harmful and hazardous gas leaks. Metal oxides possess several advantages for such applications, including ease of manufacturing, affordability, and high sensitivity to harmful gases. In this review, we highlight recent progress in the field of chemo-resistive gas sensors based on metal-oxide nanostructures. It begins by discussing the features of various nanostructure morphologies such as 0-dimensional nanospheres to nanocomposites of nanowires. It then describes methods for fabricating metal-oxide nanostructures. Finally, we describe recent advances in the design and fabrication of nanostructures for metal-oxide gas sensors using four different morphologies: 0-dimensional (0 D, nanosphere and nanoparticle), 1-dimensional (1 D, nanowire and nanorod), 3-dimensional (3 D, nanoflower and nanocomposite), and heterojunctions. Based on their morphology-dependent sensing properties, there are various fields of application for gas sensors, with different target gases. This review can serve as an overview of recent research trends and offer insights into the future development of next-generation high-performance gas sensors.

1. ņä£ ļĪĀņØĖĻ░äņØś ņéČņØś ņ¦ł ļ░Å ĻĖ░ļīĆņłśļ¬ģņØ┤ Ē¢źņāüļÉ©ņŚÉ ļö░ļØ╝, Ļ░£ņØĖ Ļ▒┤Ļ░ĢņŚÉ ļīĆĒĢ£ ņØĖņŗØņØś ļ│ĆĒÖöņÖĆ Ļ┤Ćņŗ¼ņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņ¦ĆĻĄ¼ņāüņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļ¬©ļōĀ ņāØļ¬ģņ▓┤ņŚÉ ļ¦ēļīĆĒĢ£ Ēö╝ĒĢ┤ņÖĆ ņŗ¼Ļ░üĒĢ£ ņśüĒ¢źņØä ņżä ņłś ņ׳ļŖö ļÅģņä▒ ļ»ĖņäĖļ©╝ņ¦ĆņÖĆ ļīĆĻĖ░ņśżņŚ╝ņØ┤ ņé¼ĒÜīņĀü ļ¼ĖņĀ£ļĪ£ ņØ┤ņŖłĒÖöļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņŚÉ ļö░ļØ╝, 2019ļģä ņäĖĻ│äļ│┤Ļ▒┤ĻĖ░ĻĄ¼(WHO)ļŖö ņäĖĻ│ä 10ļīĆ ļ│┤Ļ▒┤ ņ£äĒśæ ņżæ ļīĆĻĖ░ņśżņŚ╝ņØä ņ▓½ ļ▓łņ¦ĖļĪ£ ņäĀņĀĢĒĢśņśĆļŗż[1]. ļśÉĒĢ£, ĒśäļīĆņŚÉ ļōżņ¢┤ ņé░ņŚģ ļ░Å Ļ│ĄņĀĢ ĻĖ░ņłĀņØś ļ░£ņĀäņ£╝ļĪ£ ņØĖĒĢ┤ ļŗżņ¢æĒĢ£ ņ£ĀĒĢ┤ Ļ░ĆņŖżĻ░Ć ņČöĻ░ĆņĀüņ£╝ļĪ£ ļ░£ņāØļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ļé«ņØĆ ļåŹļÅäļĪ£ ļ░░ņČ£ļÉśļéś ņןņŗ£Ļ░ä ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļģĖņČ£ļÉśļ®┤ ņØĖņ▓┤ņŚÉ ņŗ¼Ļ░üĒĢ£ Ēö╝ĒĢ┤ļź╝ ņżä ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ░ĆņŖżļōżņØĆ ļīĆĻĖ░ņØś ĒÖĢņé░ņØä ĒåĄĒĢ┤ Ļ▒┤ņäż ļ░Å ņé░ņŚģĒśäņן ņØ┤ņÖĖņŚÉļÅä ļīĆļČĆļČäņØś ņŗ£Ļ░äņØä ņåīļ╣äĒĢśļŖö ņ¦æ, ļ│æņøÉ, ĒĢÖĻĄÉ, ņ¦üņן ļō▒Ļ│╝ Ļ░ÖņØĆ ņŗżļé┤ ĒÖśĻ▓ĮņŚÉņä£ļÅä ļŗżņ¢æĒĢ£ ņ£ĀĒĢ┤ Ļ░ĆņŖżņŚÉ ņēĮĻ▓ī ļģĖņČ£ļÉĀ ņłś ņ׳ļŗż. ņØĖĻ░äņØś Ļ░ÉĻ░üĻĖ░Ļ┤ĆņØĆ ļé«ņØĆ ļåŹļÅäņØś ļ¼┤ņĘ©, ļ¼┤ņāēņØś ņ£ĀĒĢ┤ Ļ░ĆņŖż ļłäņČ£Ļ│╝ ņ£äĒŚśņä▒ ļ░Å ļłäņČ£ļ¤ēņØä ņ¦üņĀæņĀüņ£╝ļĪ£ Ļ░Éņ¦ĆĒĢĀ ņłś ņŚåņ£╝ļ»ĆļĪ£, Ļ░ĆņŖżņØś ļłäņČ£ņØä ļ╣Āļź┤Ļ▓ī Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ļŖö Ļ│Āņä▒ļŖźņØś Ļ░ĆņŖżņä╝ņä£ņØś Ļ░£ļ░£ņØ┤ ĒĢäņÜöĒĢśļŗż.

Ļ░ĆņŖżņä╝ņä£ļŖö 1923ļģä JohnsonņŚÉ ņØśĒĢ┤ ņ┤ēļ¦żņŚ░ņåīņŗØ ņä╝ņä£Ļ░Ć ņ▓śņØīņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłņ£╝ļ®░, Ļ░Éņ¦ĆĒĢśĻ│Āņ×É ĒĢśļŖö Ļ░ĆņŖżņØś ņóģļźśņÖĆ ļÅÖņ×æ ļ░®ņŗØņŚÉ ļö░ļØ╝ ņĀäĻĖ░ĒÖöĒĢÖņŗØ, ļ░śļÅäņ▓┤ņŗØ, ņŚ┤ļÅäņĀäņŗØ, Ļ┤æņØ┤ņś©ĒÖöņŗØ ļō▒ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś Ļ░ĆņŖżņä╝ņä£Ļ░Ć Ļ░£ļ░£ļÉśĻ│Ā ļ░£ņĀäļÉśņ¢┤ ņÖöļŗż. ĻĘĖ ņżæņŚÉņä£ļÅä SnO2 [3], In2O3 [4], ZnO [5] ļō▒ņØś ĻĖłņåŹņé░ĒÖöļ¼╝ņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ ļ░śļÅäņ▓┤ņŗØ Ļ░ĆņŖżņä╝ņä£ļŖö Ļ░ĆņŖż Ļ░Éņ¦Ćņåīņ×¼ņØś Ēæ£ļ®┤ņŚÉņä£ ĒŖ╣ņĀĢ Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ ĒØĪņ░® ļ░Å Ēāłņ░®ņØä ĒåĄĒĢ┤ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢśņŚ¼ Ļ░ĆņŖż Ļ░ÉļÅä, ļ░śņØæ ņŗ£Ļ░ä ļō▒ņØä ņ¢╗ņØä ņłś ņ׳ļŖö Ļ░äļŗ©ĒĢ£ ļÅÖņ×æ ļ░®ņŗØĻ│╝ Ļ│ĄņĀĢņØś ņÜ®ņØ┤ņä▒, ļīĆļ¤ēņāØņé░ņØś ņÜ®ņØ┤ņä▒, ņåīĒśĢĒÖö, ņĀĆ ļåŹļÅäņØś Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ Ļ│Ā Ļ░ÉņØæļÅä ļō▒ņØś ņןņĀÉņ£╝ļĪ£ ņ░©ņäĖļīĆ Ļ░ĆņŖżņä╝ņä£ļĪ£ņŹ© ļ¦ÄņØĆ Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż[2]. ĒĢśņ¦Ćļ¦ī, ļ░śļÅäņ▓┤ņŗØ Ļ░ĆņŖżņä╝ņä£ņØś Ļ░Éņ¦Ćņåīņ×¼ļŖö Ļ░ĆņŖżņØś ĒØĪņ░®Ļ│╝ Ēāłņ░®ņØä ņ£äĒĢ┤ Ļ│Āņś©ņØ┤ ņ£Āņ¦ĆļÉśņ¢┤ņĢ╝ ĒĢ©ņ£╝ļĪ£ ļåÆņØĆ ņåīļ╣äņĀäļĀźņØś HeaterĻ░Ć ĒĢäņÜöĒĢśļŗż. ļ░śļÅäņ▓┤ Ļ░Éņ¦Ćņåīņ×¼ Ēæ£ļ®┤ņŚÉņä£ Ļ░ĆņŖż ļČäņ×ÉņØś ĒØĪņ░® ļ░Å ĒÖöĒĢÖņĀü ļ░śņØæņØĆ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ņÜöĻĄ¼ĒĢśļŖöļŹ░, ļåÆņØĆ ņ×æļÅÖņś©ļÅäļŖö ĒāĆĻ▓¤ Ļ░ĆņŖżņØś ĒØĪņ░®/Ēāłņ░®Ļ│╝ Ļ░ĆņŖż ĒÖĢņé░ņØä Ļ░ĆņåŹĒÖöĒĢĀ ņłś ņ׳ļŖö ļåÆņØĆ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ņĀ£Ļ│ĄĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż[7]. ņØ┤ļŖö Ē£┤ļīĆņÜ® ĻĖ░ĻĖ░ļéś ņø©ņ¢┤ļ¤¼ļĖö ĻĖ░ĻĖ░, ļśÉļŖö ļŗżņóģņä╝ņä£ņØś ņ¦æņĀüĒÖöņŚÉļŖö ņĀüņÜ®ĒĢśĻĖ░ ņ¢┤ļĀĄļŗżļŖö ĒĢ£Ļ│äņĀÉņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż.

ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĻĘĆĻĖłņåŹņØä ĻĖłņåŹņé░ĒÖöļ¼╝ Ēæ£ļ®┤ņŚÉ ņČöĻ░ĆļĪ£ ņ”Øņ░®ĒĢśĻ▒░ļéś, ļŗżļźĖ ļ¼╝ņ¦łĻ│╝ņØś ņØ┤ņóģ ņĀæĒĢ®ņØä ĒåĄĒĢ┤ ļ░┤ļō£ Ļ░ŁņŚÉ ļ│ĆĒÖöļź╝ ņŻ╝Ļ▒░ļéś [8], ļ╣øņŚÉ ņØśĒĢ┤ ĒÖ£ņä▒ĒÖöļź╝ ņŗ£ĒéżļŖö ļō▒ņØś ļ░®ļ▓ĢļōżņØ┤ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŗż[9]. ĻĘĆĻĖłņåŹņØä ņ”Øņ░®Ļ│╝ ņØ┤ņóģ ņĀæĒĢ® ļ░®ļ▓ĢņØĆ Ļ░ĆņŖżņä╝ņä£ņØś ņäĀĒāØņä▒ Ē¢źņāüņŚÉļŖö ĒÜ©Ļ│╝ņĀüņØ┤ļéś, ņ×æļÅÖņś©ļÅäļź╝ ļé«ņČöļŖö ļŹ░ņŚÉļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ņ£╝ļ®░, ļ╣øņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒÖ£ņä▒ĒÖöĒĢśļŖö ļ░®ļ▓ĢņØĆ ņä╝ņä£ņØś ņ×æļÅÖņś©ļÅäļź╝ ņāüņś©Ļ╣īņ¦Ć ļé«ņČ£ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ņ£╝ļéś, Ļ░ĆņŖżņÖĆņØś ļ░śņØæņä▒ņØ┤ ĻĘ╣Ē׳ ņĀĆĒĢśļÉśĻ▒░ļéś ĒÜīļ│ĄņØ┤ ļÉśņ¦Ć ņĢŖļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż[10].

ņĄ£ĻĘ╝ ĻĖ░ņĪ┤ ĻĖłņåŹņé░ĒÖöļ¼╝ņØś ļéśļģĖĻĄ¼ņĪ░ĒÖöļź╝ ĒåĄĒĢśņŚ¼ ĻĖ░ņĪ┤ ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│ĄĒĢśĻ│Āņ×É ĒĢśļŖö ļģĖļĀźņØ┤ ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż[11]. ĻĖłņåŹņé░ĒÖöļ¼╝ņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ 0ņ░©ņøÉ, 1ņ░©ņøÉ, 2ņ░©ņøÉ, 3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļŖö ĻĖ░ņĪ┤ ļ▓īĒü¼ ĒśĢĒā£ņØś Ļ░Éņ¦Ćņåīņ×¼ļōżĻ│╝ ļŗżļź┤Ļ▓ī ļŗżņ¢æĒĢ£ ņĀäĻĖ░ņĀü, ĒÖöĒĢÖņĀü, Ļ┤æĒĢÖņĀü ĒŖ╣ņä▒ņØä ļ│┤ņØĖļŗż. ļśÉĒĢ£, ļéśļģĖĻĄ¼ņĪ░ĒÖöļĪ£ ņØĖĒĢ£ ļåÆņØĆ ļ╣äĒæ£ļ®┤ņĀüņ£╝ļĪ£ ņØĖĒĢ┤ Ļ░ĆņŖż ļ░śņØæņä▒ņØ┤ ļ¦żņÜ░ Ē¢źņāüļÉśļ®░, Ēæ£ļ®┤ Ļ░£ņ¦łĻ│╝ ĻĖ░ļŖźĒÖöļź╝ ĒåĄĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņś©ļÅäņŚÉņä£ļÅä Ļ░ĆņŖżņÖĆ ļ░śņØæĒĢ£ļŗżļŖö ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļÅä ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļŖö ņłśņŚ┤ ĒĢ®ņä▒, ņŚ┤ ņ”Øņ░®ļ▓Ģ, sol-gel ļ▓Ģ, ņĀäĻĖ░ ļ░®ņé¼ļ▓Ģ, Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓Ģ, ņ¢æĻĘ╣ņé░ĒÖö ļ░®ļ▓Ģ ļō▒Ļ│╝ 2Ļ░£ ņØ┤ņāüņØś Ļ│ĄņĀĢņĪ░ĒĢ®ņ£╝ļĪ£ ņĀ£ņ×æĒĢĀ ņłś ņ׳ļŗż [12].

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö 0ņ░©ņøÉ, 1ņ░©ņøÉ, ĻĘĖļ”¼Ļ│Ā 3ņ░©ņøÉņØś ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņŚÉ ļīĆĒĢ£ Ļ░£ņÜöņÖĆ ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢśļŖö ļ░®ļ▓ĢņØä ņåīĻ░£ĒĢśĻ│Ā, ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ņØ┤ņÜ®ĒĢ£ Ļ│ĀĻ░ÉļÅä, ņāüņś© ļÅÖņ×æ Ļ░ĆņŖżņä╝ņä£ ņØæņÜ®Ļ│╝ ĒĢ©Ļ╗ś Ļ│ĄņĀĢ ņĪ░ĒĢ®ņ£╝ļĪ£ ĒśĢņä▒ļÉ£ ņāłļĪ£ņÜ┤ Ļ░Éņ¦Ćņåīņ×¼ņŚÉ Ļ┤ĆĒĢ£ ņĄ£ņŗĀ ņŚ░ĻĄ¼ ļÅÖĒ¢źņØä ņåīĻ░£ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś Ļ░£ņÜö2.1 ļéśļģĖĻĄ¼ņĪ░ņ▓┤ ĒśĢņāüņĀ£ņ¢┤2.1.1 0ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ļéśļģĖņ×ģņ×ÉļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ 1~100 nmņØś ņ¦Ćļ”äņØä Ļ░Ćņ¦ĆļŖö ļ¼╝ņ¦łņØś ņ×ģņ×Éļź╝ ņĀĢņØśĒĢśļ®░, ļ¦żņÜ░ ņ×æņØĆ ņ×ģņ×ÉņØ┤ĻĖ░ņŚÉ ļ¦żņÜ░ ļåÆņØĆ ļ╣äĒæ£ļ®┤ņĀüņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ Ēāäņåī ļ░░ņČ£, ņ┤ēļ¦ż ļ░śņØæ, ļśÉļŖö ļ░░Ēä░ļ”¼ ņČ®/ļ░®ņĀäĻ│╝ Ļ░ÖņØĆ Ēæ£ļ®┤ļ░śņØæņŚÉņä£ ļ¦ÄņØĆ ņØ┤ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ 0 ņ░©ņøÉ ļéśļģĖņ×ģņ×ÉļŖö ĒĢ®ņ╣©ļ▓Ģ, ļ¦łņØ┤Ēü¼ļĪ£Ēīī ĒĢ®ņä▒, ļśÉļŖö ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØä ĒåĄĒĢ┤ ĒĢ®ņä▒ļÉĀ ņłś ņ׳ļŗż. ĒĢ©ņ╣©ļ▓ĢņØĆ ņŚ¼ļ¤¼Ļ░Ćņ¦Ć ņĀäĻĄ¼ņ▓┤ļź╝ ņÜ®ļ¦żņŚÉ ļģ╣ņŚ¼ Ļ│Āņś©ņŚÉņä£ ļ░śņØæņŗ£ņ╝£ ļéśļģĖņ×ģņ×Éļź╝ ĒĢ®ņä▒ĒĢśļŖö ļ░®ņŗØņØ┤ļ®░, ļ¦łņØ┤Ēü¼ļĪ£Ēīī ĒĢ®ņä▒ņØĆ ļéśļģĖņ×ģņ×ÉĻ░Ć ĒśĢņä▒ļÉĀ ļĢī ļ¦łņØ┤Ēü¼ļĪ£ĒīīņŚÉ ņØśĒĢ┤ ņś©ļÅäļ│ĆĒÖöļź╝ ņŻ╝ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņĀäĻĄ¼ņ▓┤ļź╝ ĒżĒĢ©ĒĢśļŖö ņÜ®ņĢĪņŚÉņä£ ĒÖśņøÉņ£©ņØä ĻĖēĻ▓®ĒĢśĻ▓ī ņ”ØĻ░Ćņŗ£ņ╝£ ņ×ģņ×ÉņØś ĒśĢĒā£ņŚÉ ņśüĒ¢źņØä ņŻ╝Ļ▓ī ļÉ£ļŗż. ļ¦łņØ┤Ēü¼ļĪ£Ēīī ņś©ļÅäņŚÉ ļö░ļØ╝ 1ņ░©ņøÉ ļśÉļŖö 3ņ░©ņøÉņØś ļéśļģĖĻĄ¼ņĪ░ļź╝ Ļ░¢ĻĖ░ļÅä ĒĢ£ļŗż. ļśÉĒĢ£, ļéśļģĖņ×ģņ×ÉļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļŗżļźĖ ļ¼╝ņ¦łĻ│╝ņØś ņØ┤ņóģ ņĀæĒĢ®ņØ┤ ņē¼ņøī 1ņ░©ņøÉ, 2ņ░©ņøÉ ĒśĢņāüņØś ļ¼╝ņ¦łĻ│╝ ļ│ĄĒĢ®ņ▓┤ļź╝ ĒśĢņä▒ĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ļ¼╝ļ”¼ņĀü, ĒÖöĒĢÖņĀü ļ¼╝ņä▒ņØä Ļ░Ćņ¦ł ņłś ņ׳ļÅäļĪØ ņäżĻ│äĒĢĀ ņłś ņ׳ļŗż. ņśłļź╝ ļōżļ®┤, ļéśļģĖĒŖ£ļĖīļéś ļéśļģĖ ņäĀĻ│╝ Ļ░ÖņØĆ 1ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņŚÉ ļéśļģĖņ×ģņ×Éļź╝ ņĀæĒĢ®ĒĢśļ®┤ ĻĖ░ņĪ┤ ļéśļģĖ ņäĀ ĻĄ¼ņĪ░ļ│┤ļŗż Ēæ£ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ļåÆņØĆ Ļ░ÉļÅäņÖĆ ļ╣ĀļźĖ ļ░śņØæ/ĒÜīļ│Ą ņåŹļÅäļź╝ Ļ░Ćņ¦ĆĻ▓ī ļÉ£ļŗż[14].

2.1.2 1ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ļéśņäĀĒśĢ ĻĄ¼ņĪ░ņØś ļéśļģĖ ņäĀ ļ░Å ļéśļģĖļĪ£ļō£ļŖö ļåÆņØĆ ņóģĒÜĪļ╣äļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ĻĖ░ņĪ┤ņØś ļŗżĻ▓░ņĀĢ ļ░Å ļ▓īĒü¼ĒĢ£ ĻĄ¼ņĪ░ņÖĆ ļŗżļźĖ ļ¼╝ņä▒ņØä Ļ░Ćņ¦Ćļ®░, ĻĖłņåŹņØ┤ņÖĖņØś ļ╣äĻĖłņåŹ ņøÉņåīļź╝ ĒżĒĢ©ĒĢśļŖö ļŗżņ¢æĒĢ£ ņĪ░ņä▒ņ£╝ļĪ£ ĒĢ®ņä▒ņØ┤ Ļ░ĆļŖźĒĢśļŗż. 1ņ░©ņøÉ ļéśļģĖ ņäĀ ļ░Å ļéśļģĖļĪ£ļō£ļź╝ ĒĢ®ņä▒ĒĢśļŖö ļ░®ļ▓ĢņŚÉļŖö ļīĆĒæ£ņĀüņ£╝ļĪ£ ļæÉ Ļ░Ćņ¦Ć ĒśĢĒā£Ļ░Ć ņ׳ļŗż[15]. ĒĢśļéśļŖö ņ£ĀĻĖ░ ĻĖłņåŹ ņ”Øņ░®ļ▓Ģ ņżæ ĒĢśļéśņØĖ MOD ļ▓Ģ(Metal-Organic Decomposition Method)ņØĆ ĻĖ░ĒīÉņŚÉ ļéśļģĖļĪ£ļō£Ļ░Ć ņä▒ņןĒĢĀ ņłś ņ׳ļŖö ļ░®Ē¢źņä▒ņØä Ļ░Ćņ¦ä ņö©ņĢŚ ņĖĄ(seed layer)ņØä ĒśĢņä▒ĒĢ£ Ēøä ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØä ĒåĄĒĢśņŚ¼ ņä▒ņןĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ļŗżļźĖ ļ░®ļ▓Ģņ£╝ļĪ£ļŖö VLS ļ▓Ģ (Vapor-Liquid-Solid method)ņØ┤ ņ׳ļŗż. VLSļ▓ĢņØĆ ĒĢ®ņä▒ĒĢśĻ│Āņ×É ĒĢśļŖö ļ¼╝ņ¦łņØś ņĀäĻĄ¼ņ▓┤ļź╝ ņ”Øļ░£ņŗ£ņ╝£ ĻĖ░ņ▓┤ ņāüĒā£(Vapor)ļĪ£ ļ¦īļōżĻ│Ā, ĻĖ░ņ▓┤ ņāüĒā£ņØś ņĀäĻĄ¼ņ▓┤Ļ░Ć ĻĖ░ĒīÉņØ┤ļéś ņ┤ēļ¦ż ņŚŁĒĢĀņØä ĒĢśļŖö ņ×ģņ×ÉņÖĆ ļ░śņØæĒĢśņŚ¼ ņĢĪņ▓┤ ņāüĒā£ (Liquid)Ļ░Ć ļÉśņ¢┤ ņĀäĻĄ¼ņ▓┤ ļ¼╝ņ¦łņØ┤ ņäØņČ£ļÉśļ®┤ņä£ Ļ│Āņ▓┤ (Solid)ļĪ£ ļ░öļĆīĻ▓ī ļÉśļŖö ļ░®ņŗØņØ┤ļŗż. ņØ┤ļĀćĻ▓ī ĒĢ®ņä▒ļÉ£ 1ņ░©ņøÉ ļéśļģĖ ņäĀ ĻĄ¼ņĪ░ļŖö 2ņ░©ņøÉ ļ░Ģļ¦ē ĒśĢĒā£ņØś ļ¼╝ņ¦łņŚÉ ļ╣äĒĢ┤ Ēæ£ļ®┤ņĀüņØ┤ ļäōĻ│Ā, ņĀĢļĀ¼ļÉ£ ĒśĢĒā£ļĪ£ ļ¼╝ņ¦łņØä ņ¢╗ņØä ņłś ņ׳ņ¢┤ ņĄ£ĻĘ╝ Ļ░ĆņŖżņä╝ņä£ ļČäņĢ╝ņŚÉ ļ¦ÄņØ┤ ņĀüņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░[15,16], ļ¦łņØ┤Ēü¼ļĪ£ ļŗ©ņ£ä ņĀäņ×Éņåīņ×É Ļ░£ļ░£ņŚÉ ņé¼ņÜ®ļÉśņ¢┤ ņŻ╝ļĪ£ Ēā£ņ¢æ ņŚÉļäłņ¦Ć ļ│ĆĒÖś, ņŚ┤ņĀä ņåīņ×É[17], ņŚÉļäłņ¦Ć ņĀĆņן ļ¦żņ▓┤[18] ļō▒ņ£╝ļĪ£ļÅä ņØæņÜ®ļÉśĻ│Ā ņ׳ļŗż.

2.1.3 3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļŖö ĒĢ£ ņČĢņ£╝ļĪ£ļ¦ī ņä▒ņןņØ┤ ņ¦äĒ¢ēļÉśļŖö 1ņ░©ņøÉ ļéśļģĖ ņäĀĻ│╝ ļŗ¼ļ”¼ ņä▒ņן ņŗ£ņ×æņĀÉņŚÉņä£ ņŚ¼ļ¤¼ ļ░®Ē¢źņ£╝ļĪ£ ņä▒ņןņØ┤ ņ¦äĒ¢ēļÉśļŖö ļéśļģĖ ĻĮāĻ│╝ Ļ░ÖņØĆ ĒśĢņāüņØä ĒĢśĻ│Ā ņ׳Ļ▒░ļéś, ļéśļģĖ ņäĀņØ┤ Ļ│Āļ░ĆļÅäļĪ£ ĻĄ░ņ¦æĒĢśņŚ¼ ĒĢśļéśņØś Ēü░ ļŗ©ņ£ä ļ░Ćņ¦æĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśĻĖ░ļÅä ĒĢ£ļŗż. ļ╣äĻĘ£ņ╣ÖņĀüņ£╝ļĪ£ ņä▒ņןĒĢśļŖö 1ņ░©ņøÉ ļéśļģĖ ņäĀĻ│╝ ļŗ¼ļ”¼ ĻĘ£ņ╣ÖņĀüņ£╝ļĪ£ ļ░Ćņ¦æĒĢśņŚ¼ Ēü░ ĻĄ¼ņĪ░ņ▓┤ļź╝ ĒśĢņä▒ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ļÅÖņØ╝ ļČĆĒö╝ ņĢłņŚÉņä£ ļŹö ļåÆņØĆ ļ╣äĒæ£ļ®┤ņĀüņØä Ļ░Ćņ¦ĆĻ▓ī ļÉśņ¢┤ ļåÆņØĆ Ļ░ĆņŖż Ļ░ÉņØæļÅäļź╝ ļé╝ ņłś ņ׳ļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż[19].

3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ļ¦īļō£ļŖö ļ░®ļ▓ĢņŚÉļŖö ļīĆĒæ£ņĀüņ£╝ļĪ£ Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓ĢĻ│╝ ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØ┤ ņ׳ļŗż. Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓ĢņØĆ ņ”Øņ░® ļ¼╝ņ¦łņØś Ēöīļ¤ŁņŖżņÖĆ ņ”Øņ░® ĻĖ░ĒīÉĻ░ä Ļ░üļÅäļź╝ ņĪ░ņĀłĒĢśņŚ¼ ņ”Øņ░®ĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£, Ļ▓Įņé¼Ļ░üņØś ļ│ĆĒÖöļź╝ ĒåĄĒĢ┤ ĒśĢņä▒ļÉśļŖö ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś Ļ│ĄĻĘ╣, ļ░ĆļÅä ļ░Å Ēü¼ĻĖ░ļź╝ ņĪ░ņĀłĒĢĀ ņłś ņ׳ļŗż. ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØĆ 1ņ░©ņøÉ ļéśļģĖ ņäĀ ĒĢ®ņä▒ļ▓ĢĻ│╝ Ļ░ÖņØ┤ ņĀäĻĖ░ļ░®ņé¼ļź╝ ĒåĄĒĢśņŚ¼ ļéśļģĖļĪ£ļō£ļĪ£ ņö©ņĢŚņĖĄņØä ļ©╝ņĀĆ ĒśĢņä▒ņŗ£Ēé© Ēøä ņłśņŚ┤ ĒĢ®ņä▒ņØä ĒåĄĒĢ┤ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ļ¦īļō£ļŖö ļ░®ļ▓ĢņØ┤ļŗż. ņłśņŚ┤ ĒĢ®ņä▒ņØä ņ¦äĒ¢ēĒĢĀ ļĢī ņö©ņĢŚ ņĖĄņØś ĒśĢĒā£ļź╝ ļ░öĻ┐öņŻ╝Ļ▓ī ļÉśļ®┤ ĻĘĖņŚÉ ļö░ļØ╝ ņĄ£ņóģ ĻĄ¼ņĪ░ņ▓┤ņØś ĒśĢĒā£Ļ░Ć ļ░öļĆīĻ▓ī ļÉśļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŗż. ņĄ£ĻĘ╝ ņŚ░ĻĄ¼ņŚÉņä£ļŖö, 3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ ņ£äņŚÉ ļŗżļźĖ ņåīņ×¼ļź╝ ņ”Øņ░®ĒĢśĻ▒░ļéś ņ╣śĒÖśļ░śņØæņØä ĒåĄĒĢśņŚ¼ ļŗżļźĖ ņåīņ×¼ņÖĆņØś ņØ┤ņóģ ņĀæĒĢ®ņØä ļ¦īļōżņ¢┤ Ļ░ĆņŖżņä╝ņä£ ņä▒ļŖźņØä Ē¢źņāüĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż [20].

2.2 ļéśļģĖĻĄ¼ņĪ░ņ▓┤ ĒĢ®ņä▒ļ░®ļ▓Ģ2.2.1 ņłśņŚ┤ ĒĢ®ņä▒ (Hydrothermal method)ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØĆ ĒÅÉņćäļÉ£ ĒÖśĻ▓ĮņŚÉņä£ ņĀäĻĄ¼ņ▓┤ ņłśņÜ®ņĢĪņØä ļ░śņØæļ¼╝ļĪ£ ņÜ®ĒĢ┤ĒĢ┤ ņżæ/ņĀĆņś©, Ļ│ĀņĢĢņØś ņĪ░Ļ▒┤ņØä ĒśĢņä▒ĒĢśņŚ¼ ņøÉĒĢśļŖö ļīĆņāü ļ¼╝ņ¦łļĪ£ ņ×¼Ļ▓░ņĀĢļÉĀ ņłś ņ׳ļÅäļĪØ ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ņłśņŚ┤ ĒĢ®ņä▒ņØĆ ņÜ®ņĢĪĻ│ĄņĀĢņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ, Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņØä ņĀ£ņ¢┤ĒĢśĻĖ░ ņē¼ņøī, Ļ▓ĮņĀ£ņä▒ ņ׳Ļ▓ī ņÜ░ņłśĒĢ£ ļČäņé░ļĀź ļ░Å Ļ│Āņł£ļÅä ļ¼╝ņ¦łņØä ņ¢╗ņØä ņłś ņ׳ļŗżļŖö ņןņĀÉņØ┤ ņ׳ņ¢┤ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ĒĢ®ņä▒ĒĢśļŖöļŹ░ Ļ░Ćņן ņØ╝ļ░śņĀüņØĖ ļ░®ļ▓Ģņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż. ĒŖ╣Ē׳, ļéśļģĖĻĄ¼ņĪ░ļź╝ ĒĢ®ņä▒ĒĢĀ ļĢī Ļ│ĄņĀĢļ│ĆņłśļĪ£ņä£ ņĀäĻĄ¼ņ▓┤ņØś ņóģļźśņÖĆ ļåŹļÅä, ĒĢ®ņä▒ņś©ļÅä, pH ļō▒ņØś ņĪ░ņĀłņØä ĒåĄĒĢ┤ņä£ ĒĢ®ņä▒ļ¼╝ņØś Ļ▓░ņĀĢ ĒśĢņāü ļ░Å Ēü¼ĻĖ░ ļō▒ņØä ņĀ£ņ¢┤ĒĢśĻĖ░ ņÜ®ņØ┤ĒĢśļŗż.

2.2.2 ņŚ┤/ ņĀäņ×É ļ╣ö ņ”Øņ░®ļ▓Ģ (Thermal/E-beam evaporation method)ņŚ┤ ņ”Øņ░®ļ▓ĢņØĆ ļ¼╝ļ”¼ņĀü ĻĖ░ņāü ņ”Øņ░®ļ▓ĢņØś ņØ╝ņóģņ£╝ļĪ£, ņ”Øņ░®ņØ┤ ņØ╝ņ¢┤ļéśļŖö ņ▒öļ▓ä ņĢłņØä ņ¦äĻ│Ąņ£╝ļĪ£ ļ¦īļōżĻ│Ā ņ”Øņ░®ĒĢśĻ│Āņ×É ĒĢśļŖö ņĀäĻĄ¼ņ▓┤ļź╝ Ļ░ĆņŚ┤ĒĢśņŚ¼ ĻĖ░ņ▓┤ļĪ£ ņ”Øļ░£ņŗ£ĒéżĻ▓ī ļÉśļ®┤ ļ¦×ņØĆ ĒÄĖņŚÉ ņ׳ļŖö ĻĖ░ĒīÉņŚÉ ĻĖ░ņ▓┤ļōżņØ┤ ņØæņČĢļÉśņ¢┤ ņ”Øņ░®ņØ┤ ļÉśļŖö ĒĢ®ņä▒ ļ░®ļ▓ĢņØ┤ļŗż. ņØ┤ ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ 1ņ░©ņøÉ ņāüņØś ļéśļģĖ ņäĀ, ļéśļģĖļĪ£ļō£ņÖĆ Ļ░ÖņØĆ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ ļ┐Éļ¦ī ņĢäļŗłļØ╝, 2ņ░©ņøÉ ļ░Ģļ¦ē ĒśĢĒā£ņØś ĻĖłņåŹņé░ĒÖöļ¼╝ņØä Si/SiO2ņÖĆ Ļ░ÖņØĆ ĻĖ░ĒīÉņŚÉ ĒśĢņä▒ņŗ£Ēé¼ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņŚ┤ ņ”Øņ░®ļ▓ĢņØś Ļ▓ĮņÜ░ ĻĘĀņØ╝ĒĢśĻ│Ā Ļ│ĀĒÆłņ¦łņØś ļ░Ģļ¦ēņØä ļ¦īļōżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ 10-4 Torr ņØ┤ĒĢśņØś ļåÆņØĆ ņ¦äĻ│ĄļÅäĻ░Ć ĒĢäņÜöĒĢśļŗż.

ļśÉĒĢ£, ņĀäņ×É ļ╣ö ņ”Øņ░®ļ▓Ģ(E-beam evaporation)ņØĆ ņĀäņ×É ļ╣öņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ”Øņ░®ĒĢśĻ│Āņ×É ĒĢśļŖö ņĀäĻĄ¼ņ▓┤ļź╝ Ļ░ĆņŚ┤ĒĢśņŚ¼ ņ”Øņ░®ĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£, ņŻ╝ļĪ£ ĒāĆĻ▓¤ ļ¼╝ņ¦łņØ┤ ļåÆņØĆ ņÜ®ņ£ĄņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņØä ļĢī ņé¼ņÜ®ĒĢ£ļŗż. ņ×ÉĻĖ░ņןņŚÉ ņØśĒĢ┤ ņ£ĀļÅäļÉ£ ņĀäņ×É ļ╣öņØ┤ ļŗ┐ņØĆ ņĀäĻĄ¼ņ▓┤ņØś Ēæ£ļ®┤ļČĆĒä░ ņ”Øļ░£ņØ┤ ņØ╝ņ¢┤ļéśĻĖ░ ļĢīļ¼ĖņŚÉ, ņśżņŚ╝ņØ┤ ņĀüļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż. E-beam evaporation ļ░®ļ▓Ģ ņżæ, Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓ĢņØĆ ņ”Øņ░® ļ¼╝ņ¦łņØ┤ ņ”Øļ░£ļÉśļŖö ļ░®Ē¢źĻ│╝ ņ”Øņ░® ĻĖ░ĒīÉņØä ņØ╝ņĀĢĒĢ£ ĻĖ░ņÜĖĻĖ░ļź╝ Ļ░¢ļÅäļĪØ ņäżņĀĢĒĢ£ Ēøä, ņ”Øņ░® ņŗ£ņŚÉ ĻĖ░ĒīÉ Ēæ£ļ®┤ņØś ņłśņ¦ü ņČĢņØä ņżæņŗ¼ņ£╝ļĪ£ ĒÜīņĀäņØä ņŗ£ņ╝£ ļ¼╝ņ¦łņØä ņ”Øņ░®ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. Ļ│ĄņĀĢ ņ┤łĻĖ░ņŚÉļŖö ĻĖ░ĒīÉ ņ£äņŚÉ ļéśļģĖ ņé¼ņØ┤ņ”łņØś ņ×ģņ×ÉļōżņØ┤ ļ¼┤ņ×æņ£äļĪ£ ņāØņä▒ļÉśļ®░, ņØ┤ĒøäņŚÉļŖö ņ×ģņ×ÉļōżņŚÉ ņØśĒĢ┤ ņāØĻĖ░ļŖö ĻĘĖļ”╝ņ×É ĒÜ©Ļ│╝ņÖĆ ļČäņ×ÉņØś ņØ┤ļÅÖņä▒ ņĀ£ĒĢ£ņŚÉ ņØśĒĢ┤ ņ┤łĻĖ░ņŚÉ ņāØņä▒ļÉ£ ņ×ģņ×ÉļōżņØś ņ£äņŚÉņä£ļ¦ī ņ”Øņ░®ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®░ ļéśļģĖ ņäĀ ĻĄ¼ņĪ░Ļ░Ć ĒśĢņä▒ļÉ£ļŗż. ņ”Øņ░® ņś©ļÅä, Ļ▓Įņé¼Ļ░ü ļō▒ņŚÉ ņØśĒĢ┤ Ēæ£ļ®┤ņĀü, Ļ│ĄĻĘ╣ļźĀ, ļéśļģĖ ņäĀņØś ĻĖĖņØ┤ ļō▒ņØ┤ Ļ▓░ņĀĢļÉśņ¢┤ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ļ¦īļōż ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż.

2.2.3 Sol-gel ļ▓Ģ (Sol-gel method)Sol-gelļ▓ĢņØĆ ņÜ®ņĢĪĻ│ĄņĀĢņ£╝ļĪ£ ļ¼┤ĻĖ░ ņŚ╝ņØä ņĀäĻĄ¼ņ▓┤ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņØ╝ļĀ©ņØś ĒÖöĒĢÖļ░śņØæņØä ĒåĄĒĢ┤ ņÜ®ņĢĪ ļé┤ņŚÉņä£ ņĢłņĀĢĒĢśĻ│Ā Ēł¼ļ¬ģĒĢ£ sol ļ¼╝ņ¦łņØä ĒśĢņä▒ĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņĀĆņś©ņŚÉņä£ Ļ░ĆņŚ┤ĒĢśĻ▓ī ļÉśļ®┤ solņØ┤ gelļĪ£ ļ│ĆĒĢśĻ▓ī ļÉśĻ│Ā ĻĖłņåŹņé░ĒÖöļ¼╝ ļśÉļŖö ņłśņé░ĒÖöļ¼╝ņØ┤ solņŚÉ ņ▓£ņ▓£Ē׳ ņ╣©ņĀäļÉ£ļŗż. ņØ┤ļĢī, gelņØä ļŹö ļåÆņØĆ ņś©ļÅäņŚÉņä£ Ļ░ĆņŚ┤ĒĢśņŚ¼ ņøÉĒĢśļŖö ļ¼╝ņ¦łņØä ņ¢╗ņØä ņłś ņ׳Ļ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ sol-gelļ▓ĢņØĆ ņ£ĀļÅÖĒĢÖņĀüņØĖ ĒŖ╣ņä▒ņŚÉ ļö░ļØ╝ ļČäļ¼┤, ņ╣©ņ¦Ć ļ░Å ĒĢ©ņ╣©ņØä ĒåĄĒĢ┤ ļéśļģĖ ļŗ©ņ£äņØś ļ░Ģļ¦ēņØä ņĀ£ņĪ░ĒĢśļŖö ļŹ░ņŚÉ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż.

2.2.4 ņĀäĻĖ░ļ░®ņé¼ļ▓Ģ (Electrospinning method)ņĀäĻĖ░ļ░®ņé¼ ļ░®ļ▓ĢņØĆ ņĀĢņĀäĻĖ░ ņĪ░ņĀłņØä ĒåĄĒĢ┤ ņĀĢļ░ĆĒĢ£ ļéśļģĖ ņä¼ņ£Āļź╝ ņĀ£ņĪ░ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. Ļ│ĀļČäņ×É ņĀäĻĄ¼ņ▓┤ ņÜ®ņĢĪņØä Ļ░ĢĒĢ£ ņĀĢņĀäĻĖ░ ņןņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ĒÜīņĀä ļģĖņ”É ļ░®ņé¼ļź╝ ĒåĄĒĢ┤ ņĀäĻĄ¼ņ▓┤ ņÜ®ņĢĪņØ┤ ņ¦æņ¦äĒīÉņŚÉ ņłśļ░▒ ļéśļģĖļ»ĖĒä░ ļŗ©ņ£äļĪ£ ĒśĢņä▒ļÉ£ļŗż. ņØ┤ ļ░®ļ▓ĢņØĆ Ļ│ĀļČäņ×É ņĀäĻĄ¼ņ▓┤ļź╝ ņØæņ¦æņŗ£ĒéżĻ▒░ļéś Ļ│Āņś©ņØś ņåīĻ▓░ ļ░®ļ▓ĢņØä ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖĻ│Ā ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ĒĢ®ņä▒ĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ņ£╝ļ®░, ļéśļģĖ ņä¼ņ£ĀņØśļæÉĻ╗ś ļ░Å ļ░®Ē¢źņØä ņĪ░ņĀłĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ļ¦īļōż ņłś ņ׳ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż.

3. ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ ĻĖ░ļ░ś Ļ░ĆņŖżņä╝ņä£ ņĄ£ņŗĀ ņŚ░ĻĄ¼ļÅÖĒ¢ź3.1 0ņ░©ņøÉ ĻĄ¼ņĪ░ļ░śņØæ/ĒÜīļ│ĄņåŹļÅäņØś ņ”ØĻ░Ć ļśÉļŖö Ļ░ĆņŖżņä╝ņä£ņØś ņäĀĒāØņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ņä£ ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖņ×ģņ×ÉņŚÉ ļŗżļźĖ ļéśļģĖņ×ģņ×Éļź╝ ņĀæĒĢ®ĒĢśĻ▒░ļéś ļéśļģĖņ×ģņ×Éļź╝ ĒśĢņä▒ĒĢĀ ļĢī ĻĄ¼ņĪ░ņĀüņ£╝ļĪ£ Ļ│ĄĻĘ╣ņØ┤ļéś Ļ▓░ĒĢ©ņØä ņĪ░ņĀłĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ”╝ 1ņØĆ 2023ļģä ņŖżņø©ļŹ┤ ņÖĢļ”ĮĻ│ĄĻ│╝ļīĆĒĢÖĻĄÉņŚÉņä£ ļ░£Ēæ£ĒĢ£ In2O3-graphene@Cu (IG) Ļ░ĆņŖż ņä╝ņä£ ļ¼╝ņ¦ł ĒĢ®ņä▒ ļ░Å ĒŖ╣ņä▒ĒÅēĻ░ĆņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļé┤ņÜ®ņØ┤ļŗż[21]. Cu(NO3)2ņÖĆ citric acidļź╝ Ēś╝ĒĢ®ĒĢ£ ņĀäĻĄ¼ņ▓┤ļź╝ ņŚ░ņåīĒĢ£ Ēøä In(OH)3Ļ▓öĻ│╝ ĒĢ©Ļ╗ś ņåīĻ▓░ĒĢśņŚ¼ IG ļéśļģĖļ│ĄĒĢ®ņ▓┤ļź╝ ĒĢ®ņä▒ĒĢśņśĆņ£╝ļ®░, ĒĢ®ņä▒ļÉ£ ļéśļģĖļ│ĄĒĢ®ņ▓┤ļŖö ņ×æņØĆ ņĀĢņ£Īļ®┤ņ▓┤ņØś In2O3 Ļ▓░ņĀĢņØ┤ graphene@Cu flakeļĪ£ Ļ░ÉņŗĖņĀĖņ׳ļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, graphene@CuļŖö ņåīĻ▓░Ļ│╝ņĀĢņŚÉņä£ In2O3 Ļ▓░ņĀĢ ņä▒ņןņØś ņżæņŗ¼ņØ┤ ļÉśņ¢┤ In2O3ļü╝ļ”¼ ļŁēņ╣śļŖö Ļ▓āņØä ļ░®ņ¦ĆĒĢ┤ņŻ╝ņ¢┤ Ēæ£ļ®┤ņĀüņØä ņ”ØĻ░Ćņŗ£ņ╝£ ņĀäņ▓┤ņĀüņØĖ Ļ░ĆņŖżĻ░Éņ¦Ć ņä▒ļŖźņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ▓ī ļÉ£ļŗż. ņ▓©Ļ░ĆĒĢ£ graphene@CuņØś wt%ņŚÉ ļö░ļØ╝ 4wt% ņāśĒöī (IG4)Ļ╣īņ¦Ć NO2 Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ Ļ░ÉņØæļÅäĻ░Ć ļ╣äļĪĆņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļŗżĻ░Ć 6wt% ņāśĒöī (IG6)ņŚÉņä£ NO2 Ļ░ÉņØæļÅäĻ░Ć ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. 6wt% ņØ┤ņāüņŚÉņä£ļŖö graphene@CuņÖĆ ļéśļģĖļ│ĄĒĢ®ņ▓┤ļź╝ ĒśĢņä▒ĒĢĀ ņłś ņ׳ļŖö In2O3 ņØś ĻĄ¼ņĪ░ņĀü Ļ▓░ĒĢ©ņØ┤ ĒżĒÖöļź╝ ņØ┤ļŻ©Ļ▓ī ļÉśļ®┤ņä£ active siteĻ░Ć ņżäņ¢┤ļōżņ¢┤ Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ ļ░śņØæņä▒ņØ┤ Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£, IG ļéśļģĖļ│ĄĒĢ®ņ▓┤ļŖö SO2, CH4, NO2, acetone, ethanol ļō▒ ļŗżņ¢æĒĢ£ Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ ļ░śņØæņä▒ļÅä ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, graphene@CuņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ NO2 Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ Ļ░ÉņØæļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļŖö ļ░śļ®┤, ļŗżļźĖ Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ Ļ░ĆņŖż Ļ░ÉņØæļÅäļŖö ļé«ņĢäņĪīļŗż.

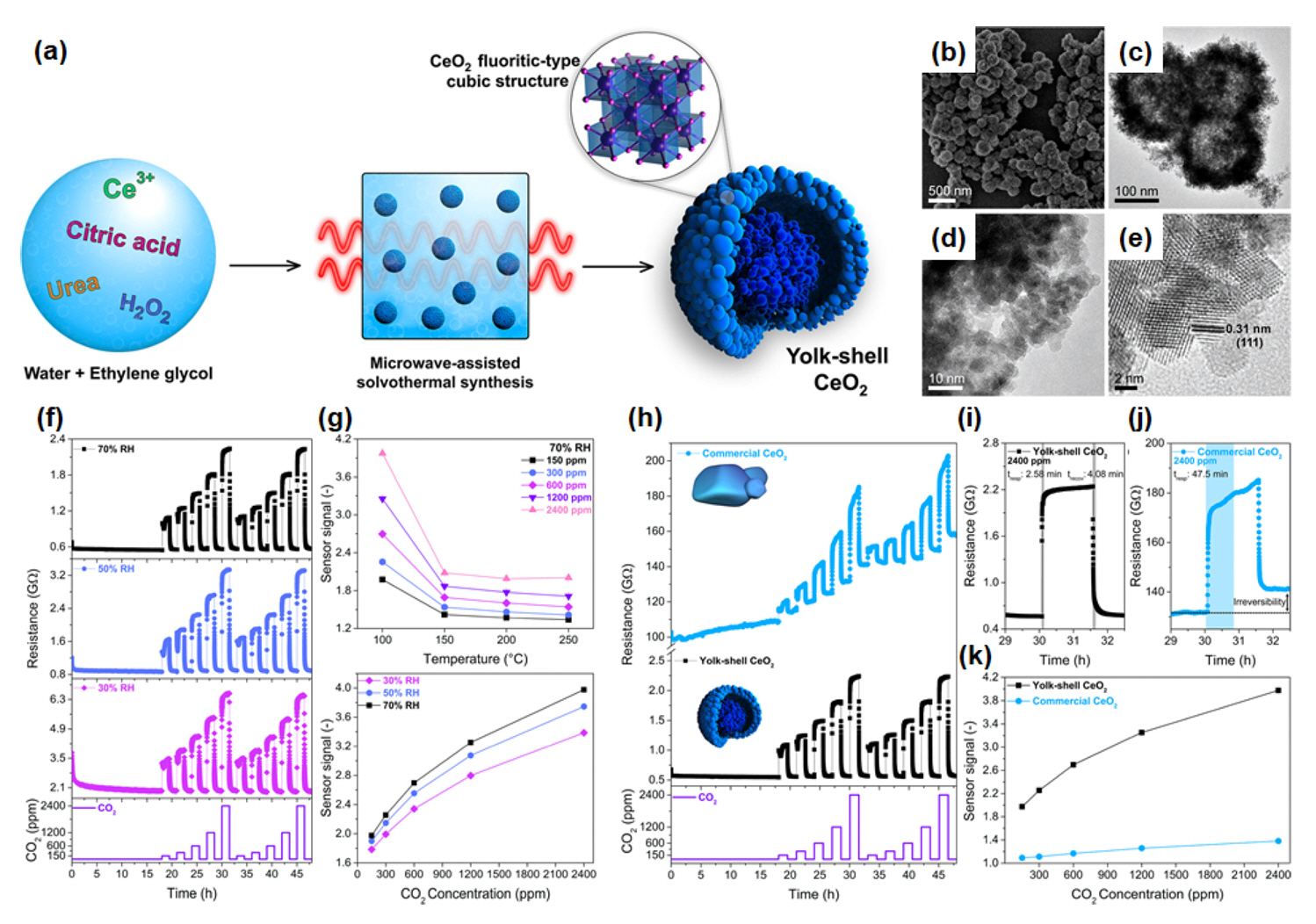

ĒĢ£ĒÄĖ, 0ņ░©ņøÉņØś ņØ╝ļ░śņĀüņØĖ CeO2 ļéśļģĖņ×ģņ×Éļź╝ Ļ░äļŗ©ĒĢ£ ņłśņŚ┤ ĒĢ®ņä▒ņØä ĒåĄĒĢ┤ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ĒśĢņä▒ĒĢśņŚ¼ CO2 Ļ░ĆņŖżņä╝ņä£ņŚÉ ņĀüņÜ®ņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ņĄ£ĻĘ╝ ļ│┤Ļ│ĀļÉśņŚłļŗż (ĻĘĖļ”╝ 2) [22]. ņŚÉĒŗĖļĀī ĻĖĆļ”¼ņĮ£Ļ│╝ ņ”Øļźśņłś ļČäņ£äĻĖ░ņŚÉņä£ Ļ│╝ņé░ĒÖöņłśņåī, Ce(NO3)3┬Ę6H2O, ĻĘĖļ”¼Ļ│Ā citric acidļź╝ 160ļÅäņŚÉņä£ ņłśņŚ┤ĒĢ®ņä▒ņØä ĒåĄĒĢ┤ yolk-shell ĻĄ¼ņĪ░ņØś CeO2ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż. ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ļŖö yolk-shell ĻĄ¼ņĪ░ņØś CeO2 ļéśļģĖņ×ģņ×ÉņÖĆ ņØ╝ļ░śņĀüņØĖ CeO2 ļéśļģĖņ×ģņ×ÉņØś CO2 Ļ░ĆņŖżņä╝ņä£ ņä▒ļŖźļ╣äĻĄÉļź╝ ĒåĄĒĢ┤ ĻĄ¼ņĪ░ņŚÉ ņØśĒĢ£ ļ░śņØæņä▒ ļ░Å ļŗżņ¢æĒĢ£ ņŖĄļÅä ņĪ░Ļ▒┤ņŚÉņä£ņØś ņĢłņĀäņä▒ Ē¢źņāüņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. Yolk-shell ĻĄ¼ņĪ░ņØś CeO2ļŖö ņØ╝ļ░śņĀüņØĖ CeO2 ļéśļģĖņ×ģņ×ÉņÖĆ ļŗ¼ļ”¼ ņāüļīĆņŖĄļÅä 30, 50, 70 %ņŚÉņä£ļÅä CO2 Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ Ļ░ÉņØæļÅäĻ░Ć ņ£Āņ¦ĆļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, ņØ╝ļ░śņĀüņØĖ CeO2 ļéśļģĖņ×ģņ×ÉņØś Ļ▓ĮņÜ░ Ļ░ĆņŖżņä╝ņä£ļĪ£ ņØæņÜ®ĒĢśĻĖ░ņŚÉļŖö ĻĖ░ņĀĆ ņĀĆĒĢŁ ĒÜīļ│Ą (recovery)ņØ┤ ņל ņĢłļÉ£ļŗżļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ņŚłņ£╝ļéś, yolk-shell ĻĄ¼ņĪ░ņØś CeO2 Ļ░ĆņŖżņä╝ņä£ļŖö ĻĖ░ņĀĆ ņĀĆĒĢŁĻ╣īņ¦Ć ņל ļÉśļÅīņĢäņśżļŖö ļåÆņØĆ ĒÜīļ│Ąņä▒ļŖźņØä ļ│┤ņśĆņ£╝ļ®░, ļ╣ĀļźĖ ļ░śņØæ/ĒÜīļ│Ąņŗ£Ļ░äĻ│╝ ļåÆņØĆ CO2 Ļ░ĆņŖż Ļ░ÉņØæļÅäļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņä▒ļŖźĒ¢źņāüņØĆ ļåÆņØĆ Ļ│ĄĻĘ╣ļÅäļź╝ Ļ░Ćņ¦ĆļŖö yolk-shell ĻĄ¼ņĪ░ņŚÉ ņØśĒĢ┤ ņØ╝ļ░śņĀüņØĖ CeO2ņÖĆļŖö ļŗ¼ļ”¼ ļé┤ļČĆņŚÉ Ļ░ĆņŖżņØś ĒÖĢņé░ņØ┤ Ļ░ĆļŖźĒĢ┤ņ¦ĆĻ│Ā Ļ░ĆņåŹĒÖöļÉśļ®┤ņä£ ņØ╝ņ¢┤ļéśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

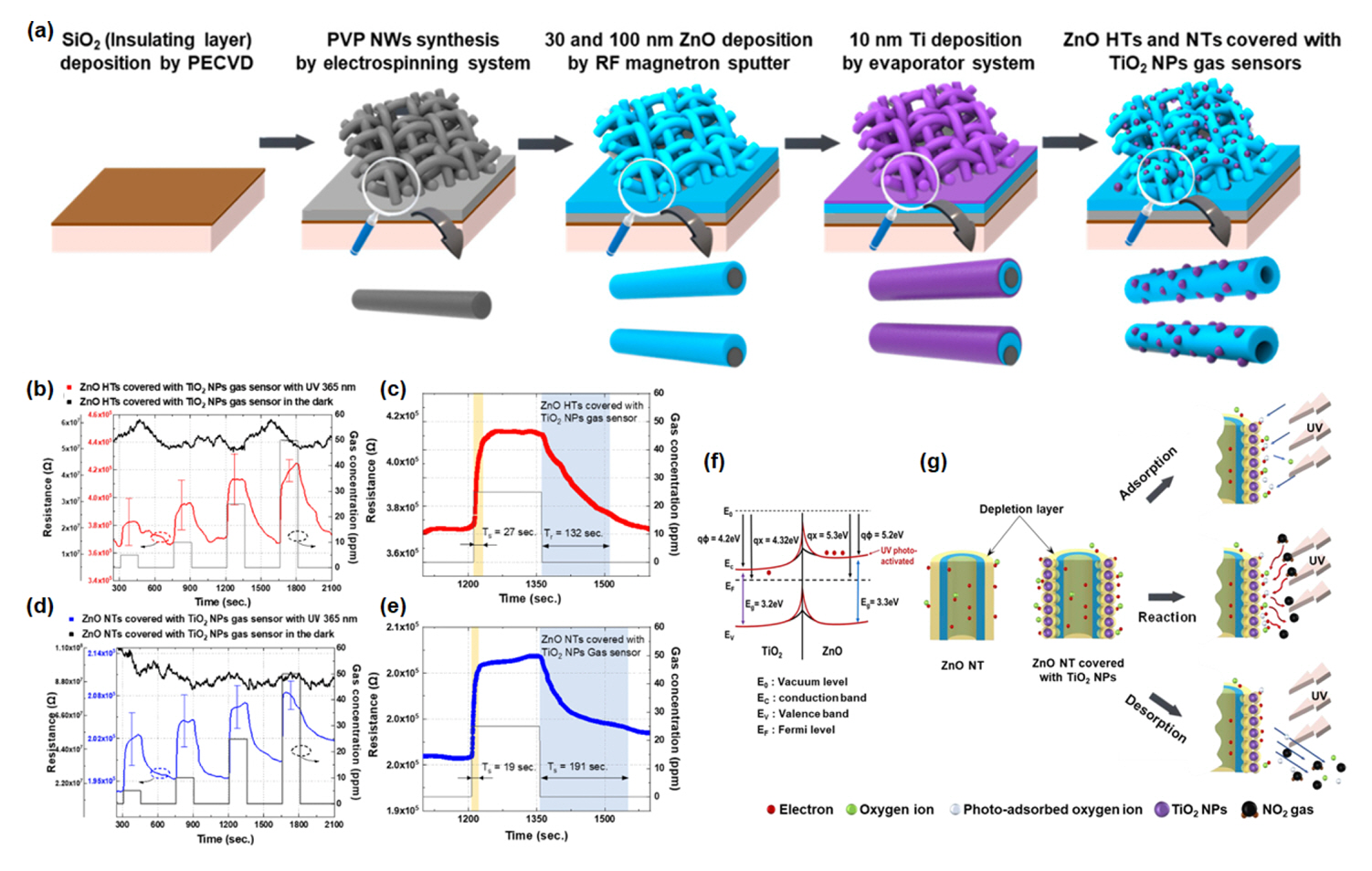

3.2 1ņ░©ņøÉ ĻĄ¼ņĪ░ĒĢ£ĻĄŁĻ│ĄĻ│╝ļīĆĒĢÖĻĄÉņŚÉņä£ļŖö ņāüņś© ņ×æļÅÖņØ┤ Ļ░ĆļŖźĒĢ£ NO2 Ļ░ĆņŖżņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ┤ ZnO ļéśļģĖĒŖ£ļĖīļź╝ TiO2 ļéśļģĖņ×ģņ×ÉņÖĆ ņĀæĒĢ®ĒĢśņśĆņ£╝ļ®░, ņ×ÉņÖĖņäĀ(UV) ņśüņŚŁ ĒīīņןņØś ļ╣øņØä ņČöĻ░ĆļĪ£ ņĪ░ņé¼ĒĢśņŚ¼ ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż(ĻĘĖļ”╝ 3) [23]. Si wafer ņ£äņŚÉ ņĀäĻĖ░ļ░®ņé¼ļ▓ĢņØä ĒåĄĒĢ┤ņä£ PVP ļéśļģĖļĪ£ļō£ļź╝ ĒĢ®ņä▒ĒĢśĻ│Ā RF ņŖżĒŹ╝Ēä░ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ZnOļź╝ ņ”Øņ░®ĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ēøä TiņØä ņŚ┤ ņ”Øņ░®ļ▓Ģņ£╝ļĪ£ ņ”Øņ░®ĒĢ£ Ēøä 800 ┬░CņŚÉņä£ ņŚ┤ņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢśņŚ¼ PVP ņĖĄņØä ņĀ£Ļ▒░ĒĢśņśĆļŗż. ņ”Øņ░®ļÉ£ TiņĖĄņØĆ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ TiO2 ļéśļģĖņ×ģņ×ÉļĪ£ ļ│ĆĒĢśĻ│Ā, ZnO ļśÉĒĢ£ ļéśļģĖĒŖ£ļĖī ļśÉļŖö ĒĢ£ņ¬ĮņØ┤ ļܽļĀżņ׳ļŖö Hemitube ļ¬©ņ¢æņ£╝ļĪ£ ĒśĢņä▒ļÉ£ļŗż. ZnO ļéśļģĖĒŖ£ļĖīņÖĆ ZnO/TiO2 hemitubeĻĄ¼ņĪ░ ļ¬©ļæÉ UV(ultra violet, ņ×ÉņÖĖņäĀ)ņØä ņĪ░ņé¼ĒĢśĻĖ░ ņĀäņŚÉļŖö, NO2 Ļ░ĆņŖżļź╝ Ļ░Éņ¦ĆĒĢśņ¦Ć ļ¬╗ ĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī UVļź╝ ņĪ░ņé¼ĒĢ£ Ļ▓ĮņÜ░, ņāüņś©ņŚÉņä£ NO2 Ļ░ĆņŖżļź╝ Ļ░Éņ¦ĆĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ░ĆņŖżņä╝ņä£ņØś Ļ░ÉņØæļÅäļŖö ĻĖłņåŹņé░ĒÖöļ¼╝ ļé┤ņØś ņ×Éņ£ĀņĀäņ×ÉņØś ņłśņÖĆ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŗż. ņāüņś©ņŚÉņä£ļŖö ZnOņØś ņ×Éņ£ĀņĀäņ×ÉĻ░Ć ņĀüĻĖ░ ļĢīļ¼ĖņŚÉ ļé«ņØĆ ļ░śņØæņä▒Ļ│╝ ĻĖ┤ ļ░śņØæ/ĒÜīļ│Ąņŗ£Ļ░äņØ┤ ļéśĒāĆļéśĻ│Ā, UV ļ╣øņØä ņĪ░ņé¼ĒĢśĻ▓ī ļÉśļ®┤ Ļ┤æņŚ¼ĻĖ░ļź╝ ļ░£ņāØĒĢ£ Ļ┤æņĀäņ×ÉļĪ£ ņØĖĒĢ┤ Ļ░ĆņŖżņØś ĒØĪņ░®/Ēāłņ░® ļ░śņØæņŚÉ ņ░ĖņŚ¼ĒĢĀ ņłś ņ׳ļŖö ņ×Éņ£ĀņĀäņ×ÉņØś ņłśĻ░Ć ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśņ¢┤ Ļ░ÉņØæļÅäĻ░Ć ņ”ØĻ░ĆĒĢ£ļŗż[24]. ļśÉĒĢ£, ZnO ļéśļģĖĒŖ£ļĖīļ│┤ļŗż ZnO/TiO2 hemitubeĻ░Ć ĒÜīļ│ĄņØ┤ ņל ļÉśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ņŚłļŖöļŹ░, ņØ┤ļŖö hemitubeĻĄ¼ņĪ░Ļ░Ć ļéśļģĖĒŖ£ļĖī ĻĄ¼ņĪ░ļ│┤ļŗż ņé░ņåī ņØ┤ņś©ņØ┤ ļŹö ņēĮĻ▓ī ĒØĪņ░®/Ēāłņ░®ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. HemitubeĻĄ¼ņĪ░Ļ░Ć ļŹö ļ¦ÄņØĆ ņé░ņåī Ļ│ĄĻ│ĄņŚÉ ņØśĒĢ£ Ļ▓░ĒĢ©ņØ┤ ļŹö ļ¦Äņ£╝ļ®░, ņØ┤ļĪ£ ņØĖĒĢ┤ ļŹö ļ¦ÄņØĆ Ļ░ĆņŖż ļČäņ×ÉņØś ĒÖ£ņä▒ ņśüņŚŁņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļåÆņØĆ Ļ░ÉņØæņä▒ņØä ļ│┤ņØĖļŗżļŖö Ļ▓āņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.

ĒĢ£ĒÄĖ, Ļ│ĄņŻ╝ļīĆĒĢÖĻĄÉņŚÉņä£ļŖö ĻĄŁļČĆņĀüņØĖ ņłśņŚ┤ĒĢ®ņä▒ņØä ĒåĄĒĢ┤ ZnO ļéśļģĖļĪ£ļō£ļź╝ ĻĖł(Au) ņĀäĻĘ╣ ņ£äņŚÉ ĒĢ®ņä▒ĒĢśĻ│Ā, ĒīöļØ╝ļōÉ(Pd)ņØä ņŚ┤ņ”Øņ░®ļ▓ĢņØä ĒåĄĒĢ┤ ZnO ļéśļģĖļĪ£ļō£ ņ£äņŚÉ ņČöĻ░ĆļĪ£ ņ”Øņ░®ĒĢśņŚ¼ Ļ░ĆņŖż ņä╝ņä£ļź╝ ņĀ£ņ×æĒĢśņśĆļŗż. ĻĘĖ Ēøä Ēæ£ļ®┤ ĒÖ®ĒÖöņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ Pd/ZnS/ZnOņØś ņØ┤ņóģņĀæĒĢ® ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö ĒÖ®ĒÖöņłśņåī(H2S) Ļ░ĆņŖżņä╝ņä£ ņåīņ×Éļź╝ ņĀ£ņ×æĒĢśļŖö ļ░®ļ▓ĢņŚÉ ļīĆĒĢśņŚ¼ ļ│┤Ļ│ĀĒĢśņśĆļŗż(ĻĘĖļ”╝ 4) [25]. Pd ļéśļģĖņ×ģņ×ÉņØś ņ”Øņ░® ņ£Āļ¼┤ņŚÉ ļö░ļØ╝ H2S Ļ░ĆņŖż Ļ░ÉņØæļÅäĻ░Ć H2S ņØś ļåŹļÅäĻ░Ć 10 ppmņØ╝ ļĢī 631 %ņŚÉņä£ 4491 %Ļ╣īņ¦Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, Pd ļéśļģĖņ×ģņ×ÉĻ░Ć ļÅäĒżļÉ©ņŚÉ ļö░ļØ╝ H2S 10 ppmņŚÉ ļīĆĒĢśņŚ¼ ļ░śņØæņŗ£Ļ░äņØ┤ 90ņ┤łņŚÉņä£ 61ņ┤łĻ╣īņ¦Ć ņżäņ¢┤ļōżņŚłĻ│Ā, ĒÜīļ│Ąņŗ£Ļ░äņØĆ 229ņ┤łņŚÉņä£ 62ņ┤łļĪ£ ņżäņ¢┤ļōżņ¢┤ ņä▒ļŖźņØ┤ Ē¢źņāüļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņä▒ļŖźĒ¢źņāüņØĆ Pd ļéśļģĖņ×ģņ×ÉĻ░Ć ņ┤ēļ¦żļĪ£ņŹ© ņ×æņÜ®ļÉśņ¢┤ Ēæ£ļ®┤ņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ĒØĪņ░®/Ēāłņ░®ņØś ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ļé«ņČöĻĖ░ ļĢīļ¼ĖņŚÉ Ēæ£ļ®┤ ļ░śņØæņØ┤ ĒÖ£ņä▒ĒÖöļÉśņ¢┤ ļéśĒāĆļé£ļŗż. ļśÉĒĢ£ COĻ░ĆņŖżļź╝ ņĀ£ņÖĖĒĢ£ ņĢäņäĖĒåż, ņŚÉĒāäņś¼, Ēå©ļŻ©ņŚö Ļ░ĆņŖżņŚÉņä£ļÅä Ļ░ÉļÅäņØś Ē¢źņāüņØä ĒÖĢņØĖĒĢśņśĆņ¦Ćļ¦ī, H2SņŚÉ ļīĆĒĢ£ ļ¦żņÜ░ ļåÆņØĆ ņäĀĒāØņä▒ņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

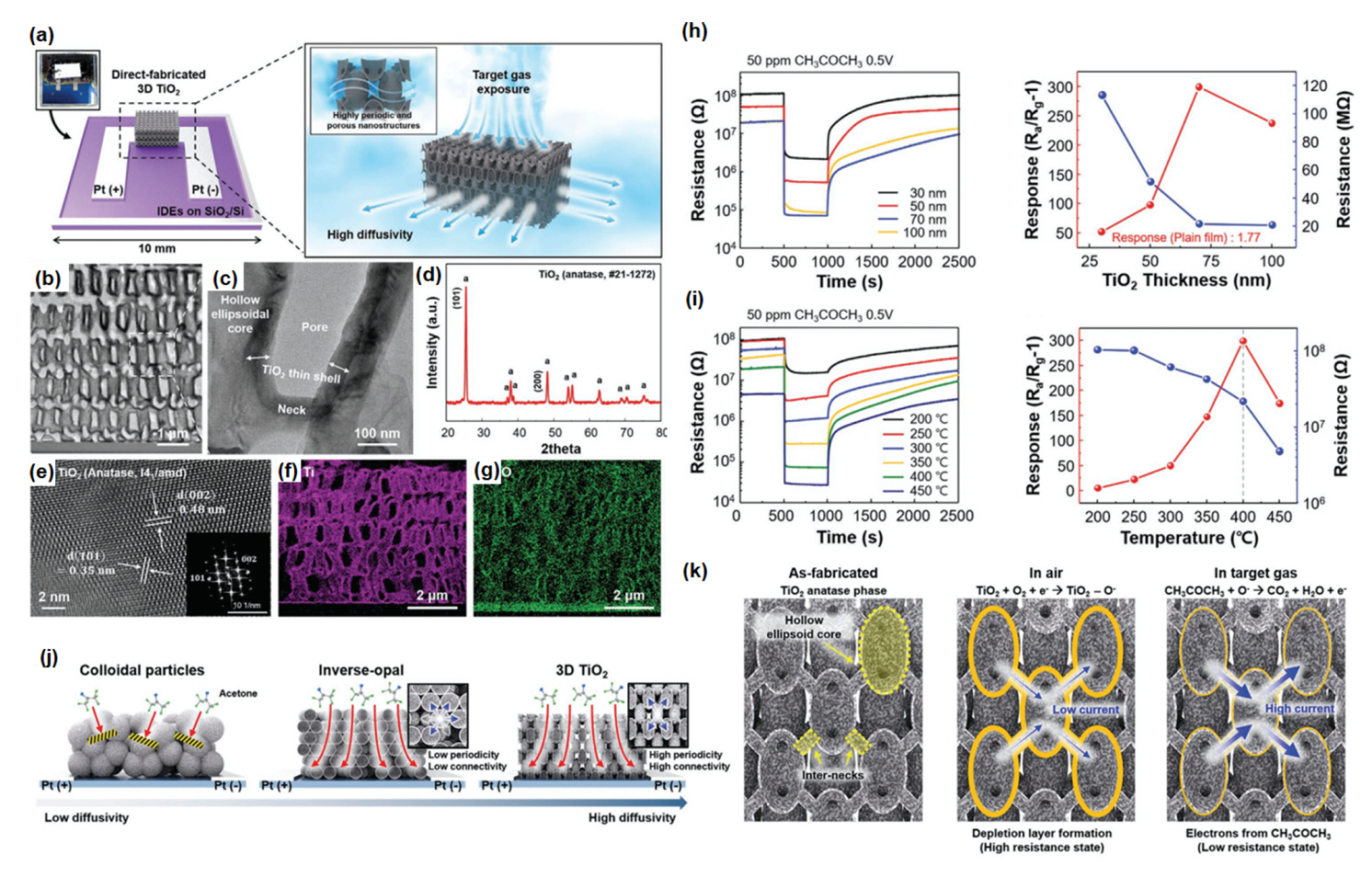

3.3 3ņ░©ņøÉ ĻĄ¼ņĪ░ņä£ņÜĖļīĆĒĢÖĻĄÉņŚÉņä£ļŖö Pt-IDE(platinum-interdigitated-electrode) ņĀäĻĘ╣ ņ£äņŚÉ ļéśļģĖĒī©Ēä░ļŗØņØä ĒåĄĒĢ┤ 3ņ░©ņøÉ ĻĄ¼ņĪ░ņØś TiO2ļź╝ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, ņØ┤ļź╝ ĒåĄĒĢ┤ Ļ│Āņä▒ļŖź ņĢäņäĖĒåż Ļ░ĆņŖżņä╝ņä£ņŚÉ ņĀüņÜ®ĒĢśļŖö ņŚ░ĻĄ¼ļź╝ ļ░£Ēæ£ĒĢśņśĆļŗż (ĻĘĖļ”╝ 5) [26]. PS beadņÖĆ photoresistļź╝ ņØ┤ņÜ®ĒĢ£ ĻĄ¼ņĪ░ņ▓┤ ĒĢ®ņä▒ņØä ĒåĄĒĢ┤ Ēģ£Ēöīļ”┐ņØä ņĀ£ņ×æĒĢ£ Ēøä atomic layer deposition(ALD)ļĪ£ TiO2ņĖĄņØä ņ”Øņ░®ĒĢśĻ│Ā, ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢśņŚ¼ PS beadļź╝ ņĀ£Ļ▒░ĒĢśņŚ¼ 3ņ░©ņøÉņØś TiO2 ļéśļģĖĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśņśĆļŗż. 3ņ░©ņøÉņØś TiO2 ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś TiO2 shellņØś ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĖ░ņĀĆņĀĆĒĢŁņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, TiO 2 shellņØś ļæÉĻ╗śĻ░Ć 70 nmņØ╝ ļĢī ņĢäņäĖĒåż Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ ļ░śņØæņä▒ņØ┤ ĻĖ░ņĪ┤ TiO2 ļ░Ģļ¦ēņŚÉ ļ╣äĒĢ┤ ņĢĮ 169ļ░░ ņ”ØĻ░ĆļÉśņŚłļŗż. ļśÉĒĢ£ 400 ┬░CņŚÉņä£ 3ņ░©ņøÉ TiO2 ļéśļģĖĻĄ¼ņĪ░ ĻĖ░ļ░ś Ļ░ĆņŖżņä╝ņä£ņØś ņĢäņäĖĒåż Ļ░Éņ¦Ć ņä▒ļŖźņØä ĒÅēĻ░ĆĒĢśņśĆņØä ļĢī, ĻĖ░ņĪ┤ ļ░Ģļ¦ē ĒśĢĒā£ļ│┤ļŗż ļ░śņØæņä▒ņØ┤ ņĢĮ 299ļ░░ ņ”ØĻ░ĆļÉ£ ņä▒ļŖźņØä ļ│┤ņśĆļŗż. Ļ░ĆņŖż ļ░śņØæņä▒ņŚÉņä£ņØś ņä▒ļŖź Ē¢źņāüņØĆ 3ņ░©ņøÉņØś TiO2 ĻĄ¼ņĪ░ņ▓┤Ļ░Ć ļÉśļ®┤ņä£ ļ░£ņāØĒĢ£ ļåÆņØĆ Ļ│ĄĻĘ╣ļÅäļĪ£ ņØĖĒĢ┤ ĒāĆĻ▓¤ Ļ░ĆņŖżĻ░Ć ĻĄ¼ņĪ░ņ▓┤ ĒĢśļŗ©ņØś ĻĖ░ĒīÉ ļ░Å ņĀäĻĘ╣Ļ╣īņ¦Ć ņēĮĻ▓ī ļÅäļŗ¼ĒĢĀ ņłś ņ׳Ļ▓ī ļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļåÆņØĆ Ļ│ĄĻĘ╣ļÅäļź╝ Ļ░Ćņ¦ĆļŖö ļéśļģĖĻĄ¼ņĪ░ņŚÉ ņØśĒĢ┤ņä£ ņ¢ćņØĆ Ļ╗Źņ¦ł ĻĄ¼ņĪ░ņØś ņé░ĒÖöņĖĄ Ēæ£ļ®┤ņØ┤ Ļ░ĆņŖż Ļ░Éņ¦Ćļ░śņØæņŚÉ ņ░ĖņŚ¼ĒĢśĻ▓ī ļÉśņ¢┤ ņä▒ļŖź Ē¢źņāüņØ┤ ņØ╝ņ¢┤ļé©ņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.

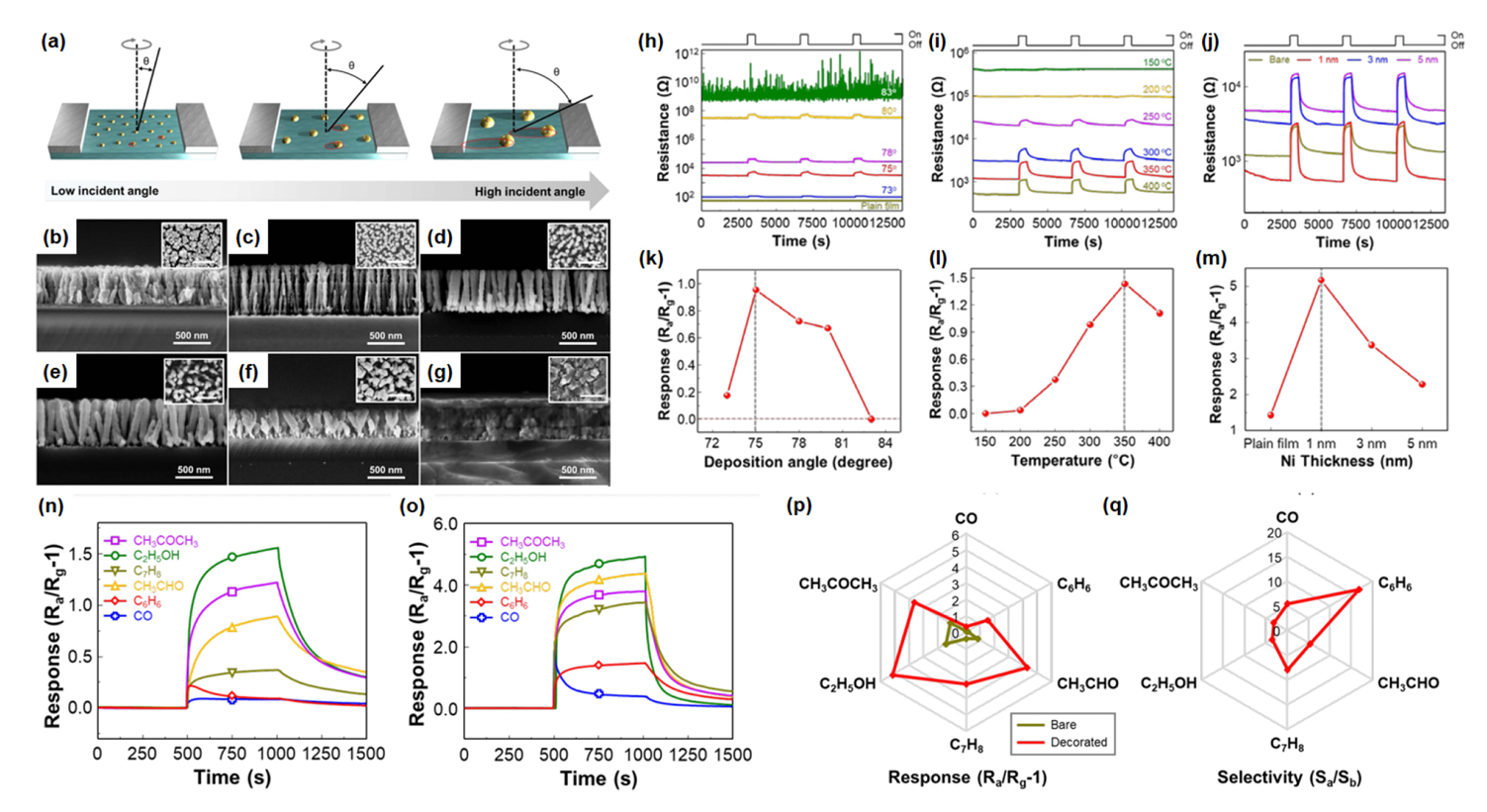

ļśÉĒĢ£, ņä£ņÜĖļīĆĒĢÖĻĄÉņŚÉņä£ Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓ĢņØä ĒåĄĒĢ┤ NiOņÖĆ Co3O4ņØ┤ ņĀæĒĢ®ļÉ£ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ņĀ£ņ×æĒĢśņŚ¼ Ē£śļ░£ņä▒ ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝ļōż(VOCs)ņŚÉ ļåÆņØĆ ļ░śņØæņä▒Ļ│╝ ņäĀĒāØņä▒ņØä Ļ░Ćņ¦ä Ļ░ĆņŖżņä╝ņä£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ļ░£Ēæ£ĒĢśņśĆļŗż (ĻĘĖļ”╝ 6) [27]. Pt-IDE ņĀäĻĘ╣ ņ£äņŚÉ NiĻ│╝ Co3O4 ļź╝ 73, 75, 78, 80, 83ļÅäņØś Ļ▓Įņé¼Ļ░üņ£╝ļĪ£ 80 rpmņØś ņåŹļÅäļĪ£ ĒÜīņĀäņŗ£Ēéżļ®░ e-beam ņ”Øņ░®ĒĢśņŚ¼ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś ļ░ĆļÅäņÖĆ ļæÉĻ╗śĻ░Ć ļŗżļź┤Ļ▓ī ņ”Øņ░® ļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļĀćĻ▓ī ņĀ£ņ×æĒĢ£ 3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś ņ”Øņ░® Ļ▓Įņé¼Ļ░ü, ņ×æļÅÖņś©ļÅä, NiņØś ņ”Øņ░® ļæÉĻ╗śņŚÉ ļö░ļØ╝ ņŚÉĒāäņś¼ Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ ļ░śņØæņØä ĒÖĢņØĖĒĢśņśĆļŗż. Co3O4 ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś ņ”Øņ░® Ļ▓Įņé¼Ļ░üņØ┤ 75ļÅäņØ╝ ļĢī Ļ░ĆņŖż Ļ░ÉņØæņä▒ņØ┤ Ļ░Ćņן ļåÆņĢśņ£╝ļ®░, ņ×æļÅÖņś©ļÅäĻ░Ć 350 ┬░CņØ╝ ļĢī Ļ░ĆņŖż Ļ░ÉņØæņä▒ņØ┤ Ļ░Ćņן ļåÆņĢśļŗż. ļśÉĒĢ£ NiņØś ņ”Øņ░® ļæÉĻ╗śņŚÉ ļīĆĒĢ┤ņä£ļŖö NiOņØś ļæÉĻ╗śĻ░Ć 1 nmņØ╝ ļĢī Ļ░Ćņן ļåÆņØĆ ņĀĆĒĢŁļ│ĆĒÖöļź╝ ļ│┤ņśĆņ£╝ļ®░, 75ļÅä ņØ┤ņāüņØś Ļ▓Įņé¼Ļ░ü ņ”Øņ░® ņāśĒöīņØś ļ░śņØæņä▒ņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØĆ ņ”Øņ░®ļÉ£ ļéśļģĖ ņäĀ ņé¼ņØ┤ņØś Ļ▒░ļ”¼Ļ░Ć 75ļÅäĻ╣īņ¦ĆļŖö Ļ░ÉņåīĒĢśļŗżĻ░Ć ĻĘĖ ņØ┤ĒøäļĪ£ļŖö ņ”ØĻ░ĆĒĢśņŚ¼ ņĀäĻĖ░ņĀüņ£╝ļĪ£ ņĀäļÅäĒĢĀ ņłś ņ׳ļŖö ĒåĄļĪ£Ļ░Ć ņĀüņ¢┤ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā Ē£śļ░£ņä▒ ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝ļōżņŚÉ ļīĆĒĢ£ Ļ░ĆņŖż Ļ░ÉņØæ ĒŖ╣ņä▒ņØä Ļ┤Ćņ░░ĒĢśņśĆļŖöļŹ░, Co3O4ņ£╝ļĪ£ļ¦ī ņØ┤ļŻ©ņ¢┤ņ¦ä 3ņ░©ņøÉ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņŚÉņä£ļŖö ņŚÉĒāäņś¼ņŚÉ ļīĆĒĢśņŚ¼ Ļ░Ćņן ļåÆņØĆ ļ░śņØæņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ļŗżņØīņ£╝ļĪ£ļŖö ņĢäņäĖĒåż, ņĢäņäĖĒŖĖņĢīļŹ░Ē׳ļō£ Ļ░ĆņŖż ņł£ņä£ļĪ£ ļ░śņØæņä▒ņØ┤ ļåÆņØĆ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī ļŗłņ╝łņØä ĒĢ©Ļ╗ś ņ”Øņ░®ņŗ£Ēé© ĻĄ¼ņĪ░ņ▓┤ņŚÉņä£ļŖö Ļ▒░ņØś ļ¬©ļōĀ Ļ░ĆņŖżņŚÉņä£ 4ļ░░ ņØ┤ņāü Ļ░ĆņŖż Ļ░ÉņØæņä▒ņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī, ņŚÉĒāäņś¼, ņŚÉĒāäņś¼ Ļ░ĆņŖż ņł£ņä£ļĪ£ ļåÆņØĆ ļ░śņØæņä▒ņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ĒŖ╣Ē׳ ļ▓żņĀĀņŚÉ ļīĆĒĢ┤ ļåÆņØĆ ņäĀĒāØņä▒(ņĢĮ 17ļ░░)ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ VOCsņŚÉ ļīĆĒĢ£ ļ░śņØæņä▒ Ē¢źņāüņØĆ 1) Ļ▓®ņ×É ĻĄ¼ņĪ░ņØś ļ│ĆĒÖöņŚÉ ņØśĒĢ£ ĒÖ£ņä▒ ņé¼ņØ┤ĒŖĖņØś ņ”ØĻ░Ć, 2) p-pĒāĆņ×ģ ņØ┤ņóģ ņĀæĒĢ® ĻĄ¼ņĪ░ļĪ£ ņØĖĒĢ£ ĒØĪņ░® ņŗ£ņØś ļ░śņØæ ņĢłņĀĢņä▒ ņ”ØĻ░Ć, 3) ņłśņ¦üņĀüņ£╝ļĪ£ ņĀĢļĀ¼ļÉ£ ļéśļģĖĻĄ¼ņĪ░ ĒśĢņä▒ņŚÉ ņØśĒĢ£ Ēæ£ļ®┤ņĀü ņ”ØĻ░Ć, 4) NiOņØś ņ┤ēļ¦żĒÜ©Ļ│╝ņŚÉ ņØśĒĢ£ ļ│ĄĒĢ®ņĀüņØĖ Ļ▓░Ļ│╝ņ×äņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż.

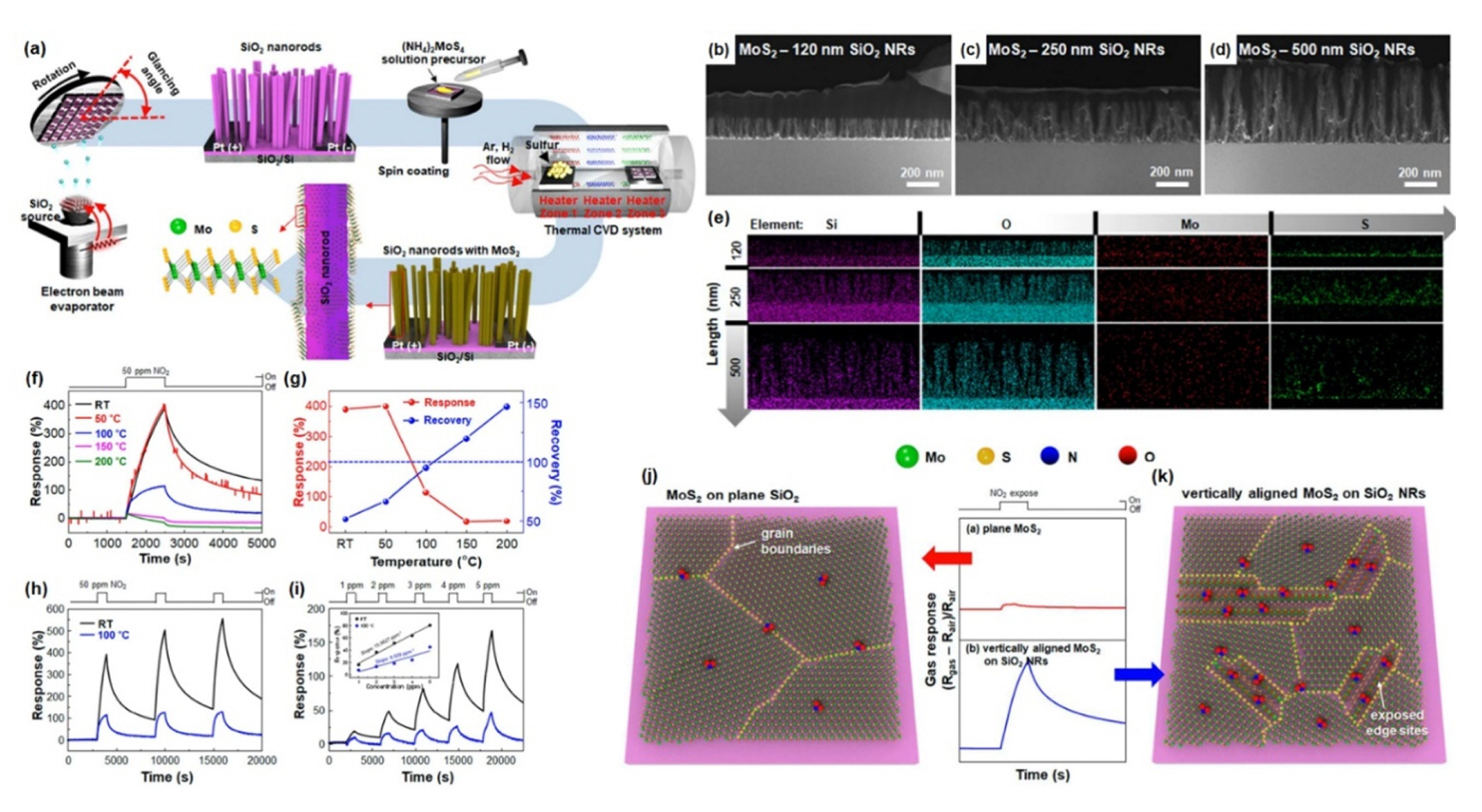

3.4 ņØ┤ņóģņĀæĒĢ® ĻĄ¼ņĪ░Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ņ”Øņ░®ĒĢ£ SiO2 ļéśļģĖļĪ£ļō£ņŚÉ MoS2ļź╝ ņĀæĒĢ®ĒĢśņŚ¼ ĻĖ░ņĪ┤ļ│┤ļŗż ļé«ņØĆ ņ×æļÅÖņś©ļÅäņØĖ 100 ┬░CņŚÉņä£ ņ×æļÅÖĒĢśļŖö NO2 Ļ░ĆņŖżņä╝ņä£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśņŚłļŗż. (ĻĘĖļ”╝ 7) [28]. Pt-IDEĻ░Ć ņ”Øņ░®ļÉ£ Si/SiO2 ĻĖ░ĒīÉņŚÉ Ļ▓Įņé¼Ļ░ü ņ”Øņ░®ļ▓ĢņØä ĒåĄĒĢ┤ SiO2 ļéśļģĖļĪ£ļō£ņØä ņ”Øņ░®ĒĢśĻ│Ā ļéśņä£ ĻĘĖ ņ£äņŚÉ (NH4)2MoS4 ņĢĪņāüņØś ņĀäĻĄ¼ņ▓┤ļź╝ ņŖżĒĢĆņĮöĒīģņØä ĒĢśĻ│Ā, ĻĘĖ ĒøäņŚÉ ĒÖöĒĢÖĻĖ░ņāü ņ”Øņ░®ļ▓Ģ(CVD)ņØä ĒåĄĒĢ┤ ĒÖ®ņØä ņ”Øļ░£ņŗ£Ēéżļ®░ ņŚ┤ņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢśĻ▓ī ļÉśļ®┤ SiO2 ļéśļģĖļĪ£ļō£ ņ£äņŚÉ MoS2Ļ░Ć ņĀæĒĢ®ļÉ£ ĒśĢĒā£ņØś ņØ┤ņóģņĀæĒĢ® ĻĄ¼ņĪ░ (SiO2/MoS2)ņØś ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ĒśĢņä▒ĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ļĀćĻ▓ī ņĀ£ņ×æļÉ£ SiO2/MoS2 ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ļŗżņ¢æĒĢ£ ņ×æļÅÖņś©ļÅäņÖĆ Ļ░ĆņŖżļåŹļÅä ņĪ░Ļ▒┤ņŚÉņä£ NO2 Ļ░ĆņŖżņŚÉ ļīĆĒĢśņŚ¼ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ ņāüņś© ĻĘ╝ņ▓śņś©ļÅä (RT, 50 ┬░C)ņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ļ░śņØæļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ņ¦Ćļ¦ī, ņ┤łĻĖ░ ņĀĆĒĢŁņ£╝ļĪ£ņØś ĒÜīļ│ĄĻ╣īņ¦Ć ņŗ£Ļ░äņØ┤ ņśżļל ņåīņÜöļÉśĻ│Ā ņĢĮ 50% ņĀĢļÅäĻ╣īņ¦Ć ĒÜīļ│ĄļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī ņ×æļÅÖņś©ļÅäļź╝ 100 ┬░CļĪ£ ņś¼ļ”¼Ļ▓ī ļÉśļ®┤ ņāüņś©ņŚÉņä£ņØś ļ░śņØæņä▒ļ│┤ļŗż 75 % Ļ░ÉņåīĒĢśĻ▓ī ļÉśļéś, ņ┤łĻĖ░ ņĀĆĒĢŁņ£╝ļĪ£ ņÖäņĀäĒ׳ ĒÜīļ│ĄļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņŚ¼ ņĖĪņĀĢ ņś©ļÅäņŚÉ ļö░ļźĖ ļ░śņØæņä▒Ļ│╝ ņĀĆĒĢŁ ĒÜīļ│ĄņŚÉ ņāüĻ┤ĆĻ┤ĆĻ│äĻ░Ć ņ׳ļŖö Ļ▓āņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż. ļ░Ģļ¦ēĒśĢĒā£ņØś MoS2 Ļ░ĆņŖżņä╝ņä£ņÖĆ ļ╣äĻĄÉĒ¢łņØä ļĢī, ņĢĮ 90ļ░░ ļåÆņØĆ ņä▒ļŖźĒ¢źņāüņØä ļ│┤ņśĆļŗż. ņØ┤ļŖö ļŗżĻ│Ąņä▒ņØś 1ņ░©ņøÉ SiO2 ļéśļģĖļĪ£ļō£ņŚÉ MoS2Ļ░Ć ņłśņ¦ü ļ░®Ē¢źņ£╝ļĪ£ ņĀĢļĀ¼ļÉśņŚłĻĖ░ ļĢīļ¼ĖņØĖļŹ░, Ļ░ĆņŖżļź╝ ĒØĪņ░®/Ēāłņ░®ĒĢĀ ņłś ņ׳ļŖö active siteņØĖ grain boundaryņØś ņ”ØĻ░ĆņÖĆ ļ░śņØæņŚÉ ņ░ĖņŚ¼ĒĢĀ ņłś ņ׳ļŖö Ēæ£ļ®┤ņĀüņØ┤ ņ”ØļīĆļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż.

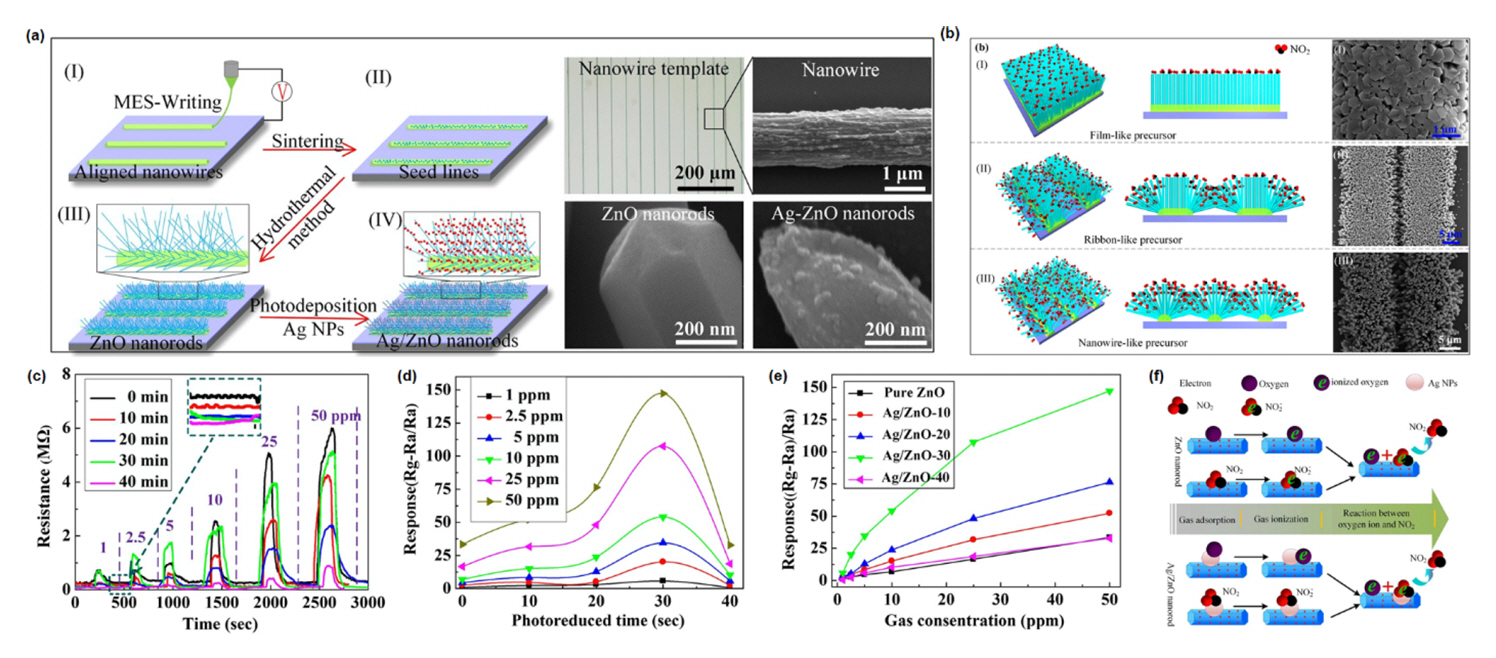

ĒĢ£ĒÄĖ, ĒÖöņżæĻ│╝ĻĖ░ļīĆĒĢÖĻĄÉņŚÉņä£ļŖö ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØä ĒåĄĒĢ┤ ZnO ļéśļģĖļĪ£ļō£ļź╝ ĒĢ®ņä▒ĒĢśĻ│Ā Ļ┤æ ņ”Øņ░®ļ▓Ģ(photodeposition)ņ£╝ļĪ£ ņØĆ(Ag) ļéśļģĖņ×ģņ×ÉņÖĆ ņØ┤ņóģ ņĀæĒĢ® ĻĄ¼ņĪ░ ņ¦æĒĢ®ņ▓┤ļź╝ ĒĢ®ņä▒ĒĢśņŚ¼ NO2 Ļ░ĆņŖżņä╝ņä£ņØś ņä▒ļŖźĒ¢źņāüņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ļ░£Ēæ£ĒĢśņśĆļŗż (ĻĘĖļ”╝ 8) [29]. ZnņØä ĒżĒĢ©ĒĢśļŖö ņĀäĻĄ¼ņ▓┤ļź╝ ņĀäĻĖ░ļ░®ņé¼ļ▓ĢņØä ĒåĄĒĢ┤ ĻĖ░ĒīÉ ņ£äņŚÉ ņö©ņĢŚņĖĄņØä ĒśĢņä▒ņŗ£ĒéżĻ│Ā ņØ┤ļź╝ ņłśņŚ┤ ĒĢ®ņä▒ļ▓ĢņØä ĒåĄĒĢśņŚ¼ ZnO ļéśļģĖļĪ£ļō£ ņ¦æĒĢ®ņ▓┤ļź╝ ĒśĢņä▒ĒĢ£ļŗż. ĻĘĖ ĒøäņŚÉ Ļ┤æ ņ”Øņ░®ļ▓ĢņŚÉ ņØśĒĢ┤ņä£ ZnO Ēæ£ļ®┤ņŚÉ Ag ļéśļģĖņ×ģņ×Éļź╝ ņĀæĒĢ®ĒĢśņŚ¼ ņØ┤ņóģ ņĀæĒĢ® ĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ZnOņĖĄņØś ĻĄ¼ņĪ░ņŚÉ ļö░ļØ╝ ņĄ£ņóģ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ņØś ĻĄ¼ņĪ░ņÖĆ Ag ļéśļģĖņ×ģņ×ÉņØś ļ░ĆļÅäĻ░Ć ļŗ¼ļØ╝ņ¦äļŗż. Ag ļéśļģĖņ×ģ ņ×ÉņØś ņ”Øņ░® ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ĒĢ®ņä▒ļÉ£ Ag/ZnO ļéśļģĖņ¦æĒĢ®ņ▓┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ NO2 Ļ░ĆņŖżņŚÉ ļīĆĒĢ£ Ļ░ĆņŖżņä╝ņä£ ĒŖ╣ņä▒ņØä ņĖĪņĀĢĒĢśņśĆļŗż. Ag ļéśļģĖņ×ģņ×Éļź╝ 30ļČä ļÅÖņĢł ņ”Øņ░®ĒĢ£ ņāśĒöīņØ┤ Ļ░Ćņן ļåÆņØĆ Ļ░ĆņŖż Ļ░ÉņØæļÅä(~14700 %) ļź╝ ļ│┤ņśĆļŖöļŹ░, ĻĖ░ņĪ┤ņØś ZnO ļéśļģĖļĪ£ļō£ ņ¦æĒĢ®ņ▓┤ (~3300 %) ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņĢĮ 5ļ░░ ļåÆņØĆ Ļ░ĆņŖż Ļ░ÉņØæ ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ag ļéśļģĖņ×ģņ×ÉĻ░Ć Ļ░ĆņŖż ĒØĪņ░®ņØś ņ┤ēļ¦żņŚŁĒĢĀļĪ£ ņ×æņÜ®ĒĢśĻ▓ī ļÉśņ¢┤ ZnO Ēæ£ļ®┤ņŚÉ ņé░ņåīņÖĆ NO2 Ļ░ĆņŖżņØś ĒØĪņ░®ņØ┤ ņÜ®ņØ┤ĒĢśĻ▓ī ļ¦īļōżņ¢┤ ņŻ╝Ļ│Ā, ĒØĪņ░®ļÉ£ ņé░ņåī ļČäņ×ÉņØś ņĀäņ×ÉļŖö AgņØś ņĀäļÅäļīĆņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ZnOņØś ņĀäļÅäļīĆļĪ£ ņēĮĻ▓ī ņØ┤ļÅÖĒĢśĻ▓ī ļÉśņ¢┤ Ļ░ĆņŖż ļ░śņØæņä▒ņØ┤ ĻĖēĻ▓®ĒĢśĻ▓ī Ē¢źņāüļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż.

4. Ļ▓░ ļĪĀļīĆĻĖ░ ņśżņŚ╝ ļ¼ĖņĀ£Ļ░Ć ļČłĻ▒░ņ¦ĆĻ│Ā Ļ░£ņØĖņØś ļ│┤Ļ▒┤ņŚÉ ļīĆĒĢ£ ņØĖņŗØņØ┤ Ļ░£ņäĀļÉ©ņŚÉ ļö░ļØ╝ Ē£┤ļīĆĻ░Ć Ļ░ĆļŖźĒĢśļ®░, ļé«ņØĆ ņ×æļÅÖņś©ļÅäņŚÉņä£ Ļ│ĀĻ░ÉļÅäļź╝ Ļ░Ćņ¦ĆļŖö Ļ░ĆņŖżņä╝ņä£ņŚÉ ļīĆĒĢ£ ņłśņÜöĻ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. ĻĖłņåŹ ņé░ĒÖöļ¼╝ ĻĖ░ļ░śņØś ļ░śļÅäņ▓┤ņŗØ Ļ░ĆņŖżņä╝ņä£ļŖö ļīĆļ¤ēņāØņé░, ņåīĒśĢĒÖö, Ļ░äļŗ©ĒĢ£ ņ×æļÅÖļ░®ņŗØ ļō▒ņØś ņןņĀÉņØ┤ ņ׳ņ£╝ļéś, ņĢłņĀĢĒĢ£ ņåīņ×ÉĻĄ¼ļÅÖ ļ░Å ļåÆņØĆ Ļ░ĆņŖżĻ░Éņ¦Ć ĒŖ╣ņä▒ņØä ņ£äĒĢ┤ ļåÆņØĆ ņś©ļÅäņØś ņ×æļÅÖņś©ļÅäĻ░Ć ĒĢäņÜöĒĢśļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£, ņĄ£ĻĘ╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ĻĖ░ņĪ┤ ĻĖłņåŹņé░ĒÖöļ¼╝ ļ░Ģļ¦ē ĻĖ░ļ░ś Ļ░ĆņŖżņä╝ņä£ņØś ļŗ©ņĀÉņØĖ ļåÆņØĆ ņ×æļÅÖņś©ļÅä, ļŖÉļ”░ ĒÜīļ│ĄņåŹļÅä, ļé«ņØĆ Ļ░ĆņŖż Ļ░Éņ¦Ć ĒŖ╣ņä▒ņØä ĒĢ┤Ļ▓░ĒĢśĻ│Āņ×É ĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż. 0ņ░©ņøÉ, 1ņ░©ņøÉ, 3ņ░©ņøÉ ļō▒ņØś ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ ĒśĢņä▒ĒĢśņŚ¼ Ļ░ĆņŖż ĒØĪņ░® ļ╣äĒæ£ļ®┤ņĀüņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ļ░śņØæņä▒ņØä ļåÆņØ┤Ļ▒░ļéś, ļŗżļźĖ ņĀäļÅäļīĆļź╝ Ļ░Ćņ¦ä ļ¼╝ņ¦łĻ│╝ņØś ņØ┤ņóģ ņĀæĒĢ®ņØä ĒåĄĒĢ┤ ļ¼╝ņä▒ņĀüņ£╝ļĪ£ ļ░śņØæņåŹļÅäņÖĆ ĒÜīļ│ĄņåŹļÅäļź╝ ļåÆņŚ¼ Ļ░ĆņŖżņä╝ņä£ņØś ņä▒ļŖźņØä Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£Ē׳ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż. ņ¦ĆĻĖłĻ╣īņ¦Ć ņåīĻ░£ĒĢ£ ņŚ░ĻĄ¼ļōżņØä ņÜöņĢĮĒĢśļ®┤ Ēæ£ 1Ļ│╝ Ļ░Öļŗż. ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļŖö ņĀĆļĀ┤ĒĢ£ ņĀ£ņ×æļ╣äņÜ®ņ£╝ļĪ£ ņåīĒśĢĒÖöĻ░Ć Ļ░ĆļŖźĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝, ļåÆņØĆ ļ╣äĒæ£ļ®┤ņĀüņØä ĒåĄĒĢ£ ļåÆņØĆ Ļ░ĆņŖż Ļ░ÉņØæņä▒, 0ņ░©ņøÉ ļéśļģĖņ×ģņ×ÉļČĆĒä░ 3ņ░©ņøÉ ļéśļģĖļ│ĄĒĢ®ņ▓┤Ļ╣īņ¦Ć ĒĢäņÜöņŚÉ ļö░ļØ╝ ĒśĢņāüņØä ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ļŗżļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ĻĖłņåŹņé░ĒÖöļ¼╝ņØś Ēā£ņāØņĀü ĒĢ£Ļ│äļź╝ ļÅīĒīīĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓ĢņØ╝ Ļ▓āņØ┤ļŗż. ļŗżņ¢æĒĢ£ ĻĖłņåŹņé░ĒÖöļ¼╝ ļéśļģĖĻĄ¼ņĪ░ņ▓┤ļź╝ Ļ░£ļ░£ĒĢśņŚ¼ ņåīņ×É ņåīĒśĢĒÖö, ļåÆņØĆ Ļ░ĆņŖż Ļ░ÉņØæņä▒, ļé«ņØĆ ļÅÖņ×æņś©ļÅä ļō▒ņØś ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢ£ļŗżļ®┤ ņåīĒśĢ Ē£┤ļīĆņÜ® Ļ░ĆņŖżņä╝ņä£, ņø©ņ¢┤ļ¤¼ļĖö ņä╝ņä£, ņĀĆņĀäļĀź Ļ│Āņä▒ļŖź Ļ░ĆņŖż ņä╝ņä£ļź╝ ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

AcknowledgmentsņØ┤ ņŚ░ĻĄ¼ļŖö Ļ│╝ĒĢÖĻĖ░ņłĀņĀĢļ│┤ĒåĄņŗĀļČĆĻ░Ć ņ×ÉĻĖłņØä ņ¦ĆņøÉĒĢśļŖö ĒĢ£ĻĄŁņŚ░ĻĄ¼ņ×¼ļŗ©(NRF)ņØä ĒåĄĒĢ┤ ĻĄŁļ”Įņ×¼ļŻīņŚ░ĻĄ¼ļŹ░ņØ┤Ēä░ņä╝Ēä░(NCMRD)ņØś ņ¦ĆņøÉ(NRF-2021M3A7C2089748, NRF-2023M3H4A6A01057923)Ļ│╝ ņĀäļé©ļīĆĒĢÖĻĄÉ ĒĢÖņłĀņŚ░ĻĄ¼ļ╣ä(Ļ│╝ņĀ£ļ▓łĒśĖ: 2023-0509)ņ¦ĆņøÉņØä ļ░øņĢśņŖĄļŗłļŗż.

Fig.┬Ā1.(a) Schematic illustration of the In2O3-G@Cu powder nanocomposite synthesis and in-situ calcination method. (b-g) TEM images of the synthesized powders of (b) pure In2O3, and In2O3-G@Cu nanocomposites with different weight ratio between In2O3 and G@Cu nanocomposites. (h) Gas sensing response using IG composites for different target gases. (i) Sensing response of IG4 (pure In2O3 with G@Cu 4 wt%) sensor to different target gases at 420 ┬░C. (j) Sensing response of IG4 sensor to gas mixtures with various concentrations of NO2 at 420 ┬░C [21].

Fig.┬Ā2.(a) Schematic illustration of the synthesis procedure of yolk-shell CeO2 nanospheres. (b) FE-SEM image, (c) TEM image, and (d, e) HRTEM images of yolk-shell structure of CeO2. (f, g) Gas sensing properties of CeO2 nanosphere gas sensor for CO2 150-2400 ppm with humid air (at 30, 50, and 70% RH). (h) Comparison of resistance changes in both commercial and yolk-shell CeO2 gas sensing channel upon CO2 exposures in the concentration range of 150-2400 ppm. Response and recovery times of the (i) yolk-shell CeO2 nanosphere and (j) commercial CeO2-based gas sensors. (k) Gas response comparison between yolk-shell and commercial CeO2 nanoparticles [22].

Fig.┬Ā3.(a) Fabrication procedure for gas sensors consisting of ZnO hemitubes (HTs) and nanotubes (NTs) covered with TiO2 nanoparticles (NPs). (b) Resistance of ZnO HTs covered with TiO2 NPs gas sensor in response to different NO2 concentrations with and without UV illumination, (c) resistance of ZnO HTs covered with TiO2 NPs gas sensor to 25 ppm of NO2, (d) resistance of ZnO NTs covered with TiO2 NPs gas sensor in response to different NO2 concentrations with and without UV illumination, and (e) resistance of ZnO NTs covered with TiO2 NPs gas sensor to 25 ppm of NO2. (f) Ideal band structure and electron transfer between ZnO and TiO2. (g) Schematic diagram of the possible gas sensing mechanism of photoactivated ZnO NTs covered with a TiO2 NPs [23].

Fig.┬Ā4.Schematic illustrations of (a) pristine zinc oxide (ZnO) nanowire synthesis process on a polyimide (PI) substrate via local heating and (b) palladium (Pd) nanoparticle coating process on the surface of ZnO nanowire via local heating. (c) Photograph and (d) SEM image of flexible sensor device. (e) SEM image of ZnO nanowires. (f, g) TEM images and (h) energy dispersive x-ray spectroscopy (EDS) data of ZnO nanowire. (i) Dynamic gas sensing response of (i) ZnO/ZnS core-shell nanowires and (j) Pd nanoparticle decorated ZnO/ZnS core-shell nanowire under H2S gas. (k) Comparison of response, response time and recovery time vs. H2S concentration between ZnO/ZnS core-shell nanowires and Pd nanoparticle decorated ZnO/ZnS core-shell nanowires. (l) Gas selectivity test of ZnO/ZnS-based gas sensing channel using various toxic gases [25].

Fig.┬Ā5.Fabrication and structural analysis of 3D TiO2. (a) Photograph and schematic illustration of direct-fabricated 3D TiO2 nanostructures on interdigitated electrodes (IDEs). (b) Cross-sectional STEM image and (c) magnified STEM image of 3D TiO2. (d) XRD spectra of 3D TiO2. (e) HR-TEM image of 3D TiO2. Inset is a selected area diffraction (SAED) pattern in a fast Fourier transform (FFT) image. (f) Energy dispersive spectroscopy (EDS) mapping of Ti and (g) O for 3D TiO2. (h) gas response curves and gas response (red) and base resistance (blue) for 3D TiO2 with different TiO2 shell thickness (30, 50, 70, and 100 nm) at 400 ┬░C. (i) Gas response curve and gas responses (red) and base resistances (blue) for 3D TiO2 with 70 nm shell thickness at different operating temperature (200, 250, 300, 350, 400, and 450 ┬░C.) (j-k) The gas sensing mechanism of 3D TiO2 toward CH3COCH3, Schematic illustrations of (j) gas molecule accessibility depending on TiO2 nanostructures and (k) depletion formation at the internecks between TiO2 ellipsoid cores and resulting current level upon exposure to CH3COCH3 gas. [26].

Fig.┬Ā6.Schematic illustration of initial nucleus formation at different incident angles. Cross-sectional SEM images of the bare Co3O4 NRs deposited at (b) 73┬░, (c) 75┬░, (d) 78┬░, (e) 80┬░, and (f) 83┬░, and (g) the plain Co3O4 thin film. Inset show plane-view SEM images of each sample. Response transients and response of the bare Co3O4 NRs (h, k) deposited at different angles (73┬░, 75┬░, 78┬░, 80┬░, and 83┬░) at 300 ┬░C to three consecutive exposure of 50 ppm C2H5OH and (i, l) measured at different temperatures from 100 ┬░C to 400 ┬░C to 50 ppm C2H5OH. (j, m) Response transients and response of NiO-decorated Co3O4 NRs with different thickness (1, 3, 5 nm) of Ni film at 350 ┬░C to 50 ppm C2H5OH. Response transients of the (n) bare Co3O4 NRs and (o) NiO-decorated Co3O4 NRs to various gases (50 ppm) at 350 ┬░C. Polar plot for (p) responses, and (q) selectivity to various gases (50 ppm) at 350 ┬░C [27].

Fig.┬Ā7.(a) Schematic illustration of fabrication process of SiO2 nanorods (NRs) encapsulated by MoS2. Cross-sectional TEM images of the (b) 120-, (c) 250-, and (d) 500nm-thick SiO2 NRs encapsulated by MoS2. (e) EDS mapping images of the SiO2 NRs encapsulated by MoS2. (f) Response transients, (g) response (red, left) and recovery (blue, right) of the SiO2 nanorods encapsulated by MoS2 (500nm MoS2) to 50 ppm NO2 vs. operating temperature. (h) Response transients of the SiO2 nanorods encapsulated by MoS2 (500MoS2) to 3 pulses of 50 ppm NO2 at room temperature and 100 ┬░C. (i) Response transients of the SiO2 nanorods encapsulated by MoS2 toward 1-5 ppm NO2. Inset in (i) show the calibration for the response as function of NO2 concentration. Schematic illustration of (j) the plane MoS2 on flat Pt-IDE/SiO2/Si substrate and (k) the SiO2 NRs encapsulated by partially vertical aligned (edge site exposed) MoS2. The gas adsorption and desorption in vertically aligned MoS2 is more reactive than plane MoS2 [28].

Fig.┬Ā8.(a) Schematic illustration of fabrication process for Ag-ZnO nanoarrays (NAs), and the optical images of nanowire template, FESEM image of nanowire, and FESEM images of ZnO nanorods and Ag-ZnO nanorods. (b) The schematic oblique and sectional views of NO2 absorption of ZnO nanorod arrays from (I) film-like, (II) ribbon-like, and (III) nanowire-like precursors, respectively, and FESEM images of various ZnO-Nas grown on film-like, ribbon-like and nanowire-like seed layers, respectively. (c) Dynamic response of pure ZnO and Ag-ZnO samples in different NO2 concentrations. The inset of figure (a) is the baseline of samples. Gas response of (d) the pure ZnO and (e) the Ag-ZnO sensors to different concentrations of NO2 at the same working temperature. (f) The chemical sensitization mechanism of catalytic property for Ag-NPs on ZnO nanorods [29].

Table┬Ā1.Summary of the recent gas sensors trends using nanostructures of metal oxide materials and sensing properties according to the materials and structures.

REFERENCES7. W. Ziying, and et al, Comps. B. Eng. 248, 110378 (2023).

8. J. Liu, and et al, Sens. Actuators B Chem. 245, 551 (2017).

12. J. Tariq, and et al, Mater. Sci. Semicond. Process. 21, 154 (2014).

15. A. Ryzhikov, and et al, J. Nanopart. Res. 17, 1 (2015).

21. A. Khort, and et al, Sci. Rep. 13, 7834 (2023).

24. W. Jing, and et al, Ceram. 47, 7353 (2021).

26. J. M. Suh, and et al, Small Methods. 5, 2100941 (2021).

27. J. M. Suh, and et al, ACS Appl. Mater. Interfaces. 10, 1050 (2018).

28. Y.-S. Shim, and et al, ACS Appl. Mater. Interfaces. 10, 31594 (2018).

29. Z. Yin, and et al, Sci. Rep. 7, 12206 (2017).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||