AbstractThe effect of hydrogen charging methods on the hydrogen embrittlement characteristics of tempered martensitic steels were discussed in terms of hydrogen diffusion behavior. Two tempered martensitic steels with different Si content were fabricated by quenching and tempering. The steel with high Si content had a lower cementite fraction because the addition of Si changed the morphology of cementite from a long film-like shape to a short-rod shape by suppressing the precipitation and growth of the cementite. To evaluate the hydrogen embrittlement resistance of the two tempered martensitic steels with different Si content, slow strain-rate tensile testing was employed after introducing hydrogen using three types of hydrogen charging methods (ex-situ electrochemical hydrogen charging, in-situ electrochemical hydrogen charging, and in-situ high-pressure gaseous hydrogen environment). For the hydrogen pre-charged tensile specimens using the ex-situ electrochemical charging method, the steel with high Si content had a better hydrogen embrittlement resistance, with a higher relative reduction in area. On the other hand, there was no significant difference in the relative notch tensile strength of the two tempered martensitic steels with different Si content, regardless of the hydrogen charging methods. In addition, the ex-situ hydrogen charging method exhibited higher relative notch tensile strength compared to the in-situ hydrogen charging method due to the release of hydrogen during the tensile test, after exsitu hydrogen charging. This implies that hydrogen embrittlement resistance can be differently estimated depending on the kind of hydrogen charging methods.

1. 서 론최근 탄소배출 저감을 위한 친환경 에너지원으로 수소가 주목받으면서 안전하고 효율적인 수소 저장 및 운송용 고강도강을 개발하기 위해 연구가 활발히 이루어지고 있다[1-8]. 그중 칭 및 템퍼링(quenching & tempering)으로 제조된 Cr-Mo계 저합금강은 고압 가스 저장용 압력용기강으로 널리 사용되고 있다[9]. 그러나 이 강재가 수소 환경에 노출되는 경우 미세조직 내부에 존재하는 전위, 결정립계 및 석출물 등의 다양한 결함들과 격자 내부로 침투한 수소 원자간의 상호작용으로 인해 강재의 연성이나 인성이 현저하게 감소하는 수소취성(hydrogen embrittlement)이 발생할 수 있다[10-13]. 일반적으로 강재의 강도가 높아질수록 수소취성 경향성이 커지는 것으로 알려져 있으며[14-17] 고압 수소 압력용기용 소재의 고강도화와 우수한 내수소취성을 동시에 확보하기 위해서는 수소취성에 미치는 다양한 인자에 대한 연구가 필요하다. 이에 따라 템퍼드 마르텐사이트강의 경우 합금원소 첨가[18, 19], 열처리 조건 제어[20, 21] 및 탄화물 석출[22-24] 등을 통해 템퍼링에 의한 인장강도 감소를 최소화시키는 동시에 수소취성 저항성을 향상시키기 위한 연구가 활발히 진행되고 있다[24-26].

현재 연구자들은 수소취성 현상을 모사하기 위해 전기화학적(electrochemical) 또는 고압 열적(high-pressure thermal) 수소주입, 고압 수소 환경(high-pressure hydrogen gas environment) 등 다양한 수소주입 방식을 사용하여 저속변형률시험(slow strain-rate test)을 통해 수소취성 저항성을 평가하고 있다[27-31]. 그러나 이러한 수소취성 저항성 평가 방식에 따라 수소 침투 깊이와 수소 농도 등 소재 내부로의 수소 확산 거동이 달라질 수 있다. 또한 물성 평가를 진행할 때 수소를 사전에 주입 후 평가하는 ex-situ 방식과 수소주입 환경 내에서 물성 평가를 동시에 진행하는 in-situ 방식과 같이 시험 방식에 따라서도 수소취화 거동이 큰 차이를 나타낼 수 있다. 따라서 수소취성 저항성에 미치는 다양한 수소주입 및 특성 평가 방식의 영향을 비교하는 것은 강재의 수소취화 특성을 합리적으로 이해하는데 있어 매우 중요하다. D. Wang 등[32]은 API X65 라인파이프강에 대해 in-situ 및 ex-situ 전기화학적 수소주입 방식으로 수소취성 저항성을 평가한 결과 in-situ 방식에서 시험 진행 중 일정 수소 농도 유지로 인해 표면에서 균열 발생이 촉진되는 것을 확인하였다. 또한 Lee 등[33]은 합금원소 함량이 다른 2 종류의 고망간강에 대해 전기화학적, 고압 열적 수소주입 및 고압수소 환경 방식으로 수소취성 저항성을 평가한 결과 고압 수소 환경에서 총 연신율이 가장 크게 감소하는 것을 확인하였다. 이와 같이 수소취성 평가 방식에 따라 수소 확산 및 수소취화 거동이 다르게 나타날 수 있으나 템퍼드 마르텐사이트강의 수소취성 저항성에 미치는 평가 방식의 영향을 비교하는 연구는 부족한 실정이다. 본 연구에서는 Si 함량이 다른 2 종의 템퍼드 마르텐사이트강을 제조한 후 ex-situ 전기화학적 수소 주입, in-situ 전기화학적 수소주입 및 in-situ 고압수소 환경의 3 가지 방식으로 수소취성 저항성을 평가하여 수소 주입 방식에 따른 수소취화 거동 차이를 고찰하였다.

2. 실험방법본 연구에서 제조된 강은 고압용기용 강재 규격인 SA372 Gr. J를 만족하는 Cr-Mo계 저합금강으로 Si 함량을 0.15 wt%와 0.35 wt%로 설계하였으며, 본 논문에서는 편의상 각각 ‘Low Si’와 ‘High Si’로 명명하였다. 이들 강은 1,200°C에서 오스테나이트화 처리 후 900°C 이상에서 열간 압연을 통해 40 mm의 두께로 제조되었다. 그후 820°C에서 90분 동안 오스테나이트화 및 급냉하고, 630°C에서 120 분 동안 템퍼링하였다. 제조된 강재들의 미세조직은 L-S(longitudinal-short) 면을 연마하고, 3% 나이탈 용액으로 에칭한 후 주사전자현미경(SEM, scanning electron microscope, Model: JSM-6700F, JEOL, Japan) 으로 관찰하였다. 또한 미세조직을 보다 자세히 관찰하기 위해 전자후방산란회절(EBSD, electron backscatter diffraction, Model: TSL Hikari XP, AMETEK, USA) 분석을 실시하였다. EBSD 분석 결과는 TSL사(TexSEM Laboratories, Inc. Draper, USA)에서 제공하는 OIM (orientation imaging microscopy) 소프트웨어를 사용하여 분석하였다.

수소취성 저항성 평가 방식에 따른 영향을 확인하기 위해 본 연구에서는 각각 ex-situ 전기화학적 수소주입, in-situ 전기화학적 수소주입 및 in-situ 고압수소 환경의 3 가지 방식으로 시험을 진행하였다. Ex-situ 방식은 수소가 미리 주입된 시편으로 인장시험을 진행하는 것을 의미하고, in-situ 방식은 수소를 미리 주입하지 않은 상태에서 각각 전기화학적 및 고압 수소 분위기 하에서 인장시험을 진행하는 것을 의미한다. Ex-situ 전기화학적 방식으로 판상 무노치 인장시편의 수소취성 저항성을 평가하기 위하여 ASTM E8 표준 시험법에 따라 압연 방향에 수직으로 표점 거리 25.0 mm, 폭 6.3 mm, 두께 2.0 mm의 sub-size 인장시편으로 가공 후 10톤 용량의 만능 재료 시험기(Model: UT-100E, MTDI, Korea)를 사용하여 5.0×10-5s-1의 느린 변형률로 상온에서 실시하였다. Si 함량이 다른 두 템퍼드 마르텐사이트 강의 수소취성 저항성을 보다 명확하게 비교하기 위해 전기화학적 수소주입은 3 % NaCl + 0.3 % NH4SCN 수용액을 사용하여 25 A/m2 의 전류 밀도로 상온에서 24 시간 동안 주입하였다. 또한 3 가지 수소주입 방식에 따른 봉상 노치 인장시편의 수소취성 저항성을 비교하기 위해 ASTM G142 표준 시험법에 따라 압연 방향에 수직으로 총 길이 76.2 mm, 직경 12.7 mm, 노치 반경 0.083 mm의 봉상 노치 인장시편을 사용하였다. Ex-situ 및 in-situ 전기화학적 수소주입 조건은 1 M NaOH + 3 g/L NH4SCN 수용액으로 각각 25 A/m2 및 11 A/m2의 전류 밀도를 사용하였으며, in-situ 고압수소 환경의 경우 10 MPa의 수소 가압 환경에서 0.015 mm/min의 크로스헤드(crosshead) 속도로 인장시험을 실시하였다. Ex-situ 평가 방식의 경우 인장시험을 실시하기 전에 미리 수소를 과포화 시킨 상태에서 시험을 진행하는 것이 중요하기 때문에 in-situ 평가 방식에 비해 전류밀도를 상대적으로 높게 설정하였다. 인장시험 이후 파단된 시편들의 파면을 SEM으로 관찰하였고, 수소취성 저항성 평가 방식에 따른 수소취성 저항성의 비교를 위해 단면적 감소율 비(RRA, relative reduction of area)와 노치 인장강도 비(RNTS, relative notch tensile strength)를 사용하였다. 각 수소취성 저항성 지표는 아래 작성된 식을 통해 계산하였다.

(2)한편 수소주입 이후 시편 내부에 주입된 수소의 정량 분석과 온도에 따른 확산 거동을 고찰하기 위해 수소 열탈착 분석(TDA, thermal desorption analysis)을 실시하였다. 수소주입은 전기화학적 주입 방식으로 동일한 수용액에서 25 A/m2의 전류 밀도로 상온에서 24 시간 동안 실시하였다. TDA 분석 전 수소의 자연 확산을 최대한 방지하기 위해 수소주입 직후 5분 내로 TDA 챔버에 시편을 장입하여 분석을 실시하였다. 또한 전기화학적 수소주입 이후 자연 확산되는 수소의 농도를 측정하기 위해 수소주입 직후 및 수소주입 이후 상온에서 2시간동안 방치한 시편에 대해 각각 TDA 분석을 실시하였다.

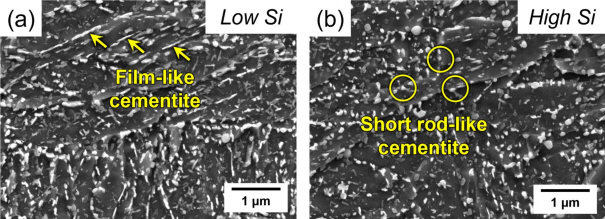

3. 실험 결과 및 고찰3.1 미세조직본 연구에서 제조된 Si 함량이 다른 두 템퍼드 마르텐사이트 강의 SEM 미세조직을 그림 1에 나타내었다. 모든 강들은 오스테나이트화 및 칭 열처리를 통해 침상형의 마르텐사이트 조직을 형성한 후 템퍼링으로 인해 판상 시멘타이트를 포함한 다양한 탄화물들이 석출되었음을 확인할 수 있다.

두 강의 탄화물 석출 거동을 비교해보면, Low Si 강재에서는 결정립계를 따라 판상으로 길쭉하게 석출된 판상시멘타이트를 다수 관찰할 수 있다. 반면 Si 함량이 높은 강재에서는 판상 시멘타이트 일부가 끊긴 짧은 막대(short-rod) 형태의 시멘타이트가 지배적으로 석출되었는데, 이는 Si 첨가에 의해 시멘타이트의 성장이 억제되기 때문이다. 시멘타이트가 판상 형태로 성장하기 위해서는 C 원자의 확산 구동력 확보가 중요한데, Si는 시멘타이트 내 용해도가 매우 낮아 석출 과정 중 탄화물과 페라이트 계면에 편석되면서 C 원자의 이동을 제한하여 시멘타이트의 성장을 억제하는 것으로 알려져 있다[34,35].

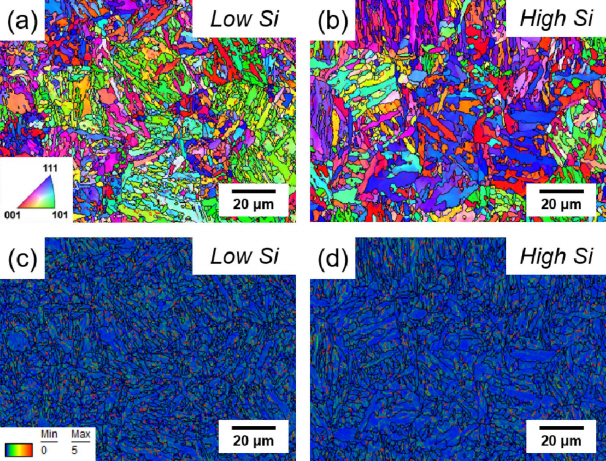

추가적으로 Si 함량이 다른 두 템퍼드 마르텐사이트 강의 미세조직을 EBSD로 분석한 결과를 그림 2에 나타내었는데, 패킷, 블록 등의 마르텐사이트 하부 구조들을 상대적으로 뚜렷하게 관찰할 수 있었다. 반면 SEM 미세조직에서는 이러한 마르텐사이트 하부 구조를 구분하기 어려운데, 이는 칭 직후 형성된 래스 마르텐사이트 미세조직이 미세하고, 템퍼링 도중 C 원자의 확산으로 인해 탄화물이 석출되면서 초기 마르텐사이트의 입계가 희미해지기 때문으로 알려져 있다[36]. 두 강의 구오스테나이트, 패킷 및 블록 크기를 선 내삽법을 통해 측정한 결과 Low Si 강은 각각 14.7±3.5 μm, 6.46±0.51 μm 및 1.16±0.19 μm로 측정되었으며 High Si 강은 각각 15.3±4.1 μm, 5.25±0.92 μm, 1.12±0.15 μm으로 측정되어 Si 함량에 따른 마르텐사이트 하부 구조는 큰 차이를 나타내지 않았다. 또한 미세조직 내부 변형 정도와 전위 밀도 분포 등을 보여주는 KAM(kernal average misorientation) 사진을 보면(그림 2(c, d)) 템퍼링으로 인한 전위구조의 완화로 인해 전체적으로 낮은 KAM 값의 분포를 나타내며, Low Si 및 High Si 강의 KAM 값은 각각 0.58±0.07 및 0.60±0.04로 Si 함량에 관계없이 거의 동일한 양상을 나타낸다.

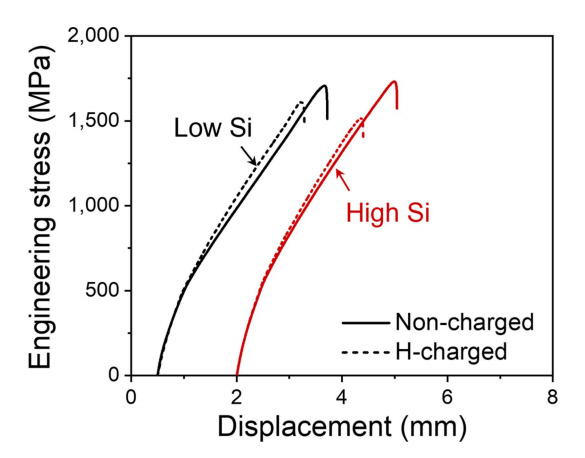

3.2 수소취성 평가 방식에 따른 수소취화 거동 차이본 연구에서 제조된 Si 함량이 다른 두 템퍼드 마르텐사이트 강에 대하여 ex-situ 전기화학적 수소주입 전후 판상무노치 인장시편의 인장 응력-변형률 곡선을 그림 3에 나타내고, 이를 통해 얻은 단면적 감소율 비(RRA)와 수소주입 방식에 따른 노치 인장강도 비(RNTS) 평가 결과를 표 1에 정리하였다.

두 강의 인장특성을 비교해 보면, 항복 및 인장 강도는 유사한 수준을 나타내었다. 일반적으로 Si는 페라이트 내 고용되어 고용강화 효과로 인해 항복강도를 증가시키는 것으로 알려져 있으나[37], 본 연구에서 제조된 강들의 Si 함량 설계 범위는 0.5 wt% 이하로 낮아 Si 함량이 항복 및 인장 강도 결정에 지배적인 인자로 작용하지 않은 것으로 생각된다. 그런데 ex-situ 전기화학적 수소주입 이후 두 강 모두 수소취성으로 인해 총 연신율과 RRA가 감소하였지만, Si 함량이 낮은 강에서 더 큰 폭으로 감소하여 상대적으로 낮은 수소취성 저항성을 나타내었다. 이는 Si 함량 증가에 따라 시멘타이트의 석출이 억제되어 가역적 수소 트랩 사이트로 작용하는 시멘타이트 및 마르텐사이트 상간계면 면적이 감소하였기 때문으로 판단된다. 시멘타이트는 수소 트랩 사이트의 관점에서 연구자들 간의 견해 차이가 존재하지만, 대다수의 연구자들[38-41]은 열탈착 거동 분석과 수소 투과도 시험 등을 통해 시멘타이트 및 마르텐사이트 상간 계면이 가역적 수소 트랩 사이트로 작용하여 수소취성 저항성을 저하시키는 것으로 주장하고 있다.

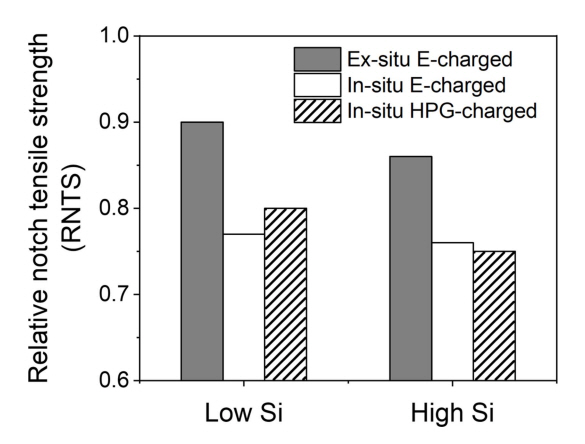

한편 ex-situ 전기화학적 수소주입 전후 봉상 노치 인장시편의 인장 응력-변위 곡선을 그림 4에 나타내고, in-situ 전기화학적 수소주입 및 고압수소 환경에서의 RNTS와 비교한 결과를 그림 5에 정리하였다. Ex-situ 전기화학적 수소주입에 따른 RNTS는 in-situ 전기화학적 수소주입 및 고압수소 환경에서의 결과와 마찬가지로 Si 함량에 따른 RNTS가 0.05 이내의 작은 차이를 나타내어 RNTS에 미치는 Si 함량의 영향이 RRA에 비해 상대적으로 작음을 확인할 수 있다. 그러나 수소취성 저항성 평가 방식에 따른 RNTS 평가 결과를 비교해 보면(그림 5), ex-situ 평가 방식이 in-situ 평가 방식에 비해 상대적으로 더 높은 RNTS를 보였는데, 이는 ex-situ 평가 방식 특성상 저속변형률 인장시험 도중에 시편 내부에 사전 주입되어있던 수소가 표면에서부터 자연 확산되어 수소취성을 감소시켰기 때문으로 생각된다.

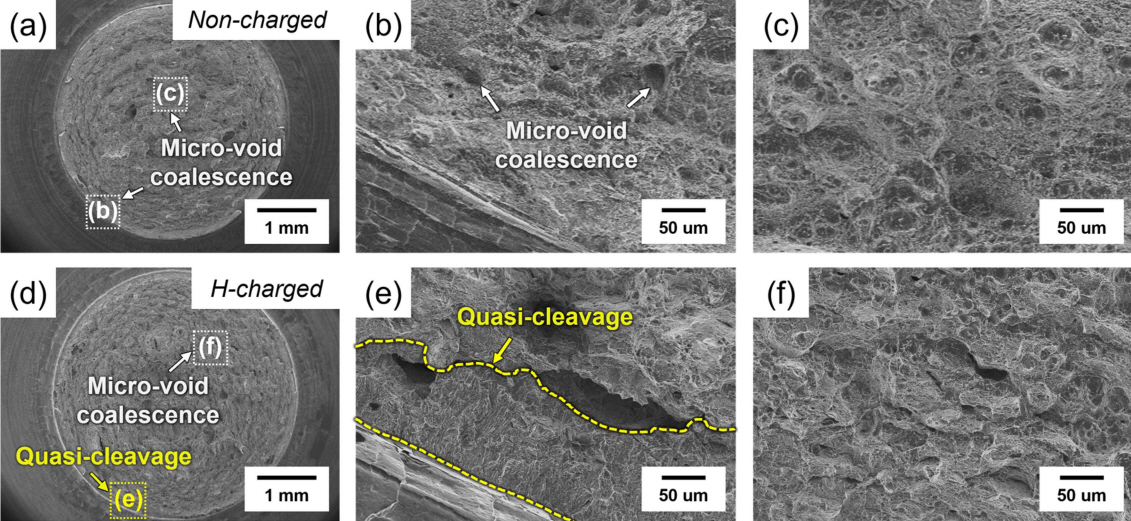

수소취성으로 인한 파괴거동 변화를 해석하기 위해 exsitu 전기화학적 수소주입 전후에 따른 노치 인장파면을 SEM으로 관찰한 결과를 그림 5에 나타내었다. 전기화학적 수소주입 방식은 인장시편의 표면부에 수소가 집중하여 주입되기 때문에 인장파면 분석 시 표면부와 중심부를 나누어 파면을 분석하는 것이 중요하다. 수소 미주입 조건의 인장파면을 보면(그림 6(a-c)), 인장시편의 표면부와 중심부 모두 딤플과 미세공동합체(MVC, micro-void coalescence)가 관찰되었다. 반면 수소주입 조건의 인장파면에서는(그림 6(d-f)), 표면부에서 수소취성으로 인해 나타난 준벽개 파괴 양상이 확인되었다. 대표적인 수소취화기구 중 하나인 HEDE(hydrogen-enhanced decohesion) 이론에 따르면 수소 원자는 원자 간 결합력을 약화시키며[42], 이로 인해 구오스테나이트 결정립계, 패킷 및 블록과 같은 고경각계를 따라 균열이 전파하여 그림 6(e)와 같이 준벽개 파괴가 발생할 수 있다.

3.3 수소 확산 거동 및 수소취화 기구 해석수소취성으로 인한 균열 전파를 유발하는 데에 직접적으로 기여하는 확산성 수소량은 수소취성 현상에 대한 민감도를 판단할 수 있는 척도이기 때문에, 수소 열탈착 분석(TDA)을 통해 확산성 수소량을 측정하고 수소 확산 거동을 해석하였다(그림 7). 온도에 따른 수소 열탈착 분석 결과에서는 미세조직 내 수소가 트랩되는 모든 트랩 사이트에 대한 탈착 정보가 하나의 곡선 형태로 나타나기 때문에, 트랩 사이트의 종류에 따른 확산 거동 해석 및 수소량 측정을 위해 Gaussian equation을 기반으로 multiple-peak fitting method을 적용하여 피크를 3 가지로 분리하였으며, 각 피크별 수소량 측정 결과를 표 2에 정리하였다.

수소 열탈착 곡선에서 탈착 속도가 최대인 지점에서의 온도를 의미하는 피크 온도에 따라 각 피크에서 탈착되는 수소의 확산도와 트랩 사이트 특성을 비교할 수 있다. 피크 온도가 작을수록 상온에서 수소가 확산되기 쉬우며, 수소취성 발생에 지배적인 영향을 미치게 된다. 3가지의 피크 중 가장 낮은 피크 온도를 보이는 Fit peak 1의 경우 전위, 공공과 같이 확산도가 매우 높은 가역적 수소 트랩 사이트로 생각할 수 있으며, 가장 넓은 면적을 차지하는 Fit peak 2는 결정립계, 시멘타이트 및 마르텐사이트 상간계면과 같은 가역적 수소 트랩 사이트로 판단된다. 반면 피크 온도가 약 410°C로 가장 높은 Fit peak 3은 비가역적 수소 트랩 사이트로 작용하는 미세한 탄화물로 생각된다. Low Si 강에서 측정된 전체 수소량은 3.88 mass ppm으로 High Si 강(3.15 mass ppm)에 비해 상대적으로 높은 값을 나타내었다. 이는 Low Si 강에서 상대적으로 높은 판상 시멘타이트 분율에 의해 가역적 수소 트랩 사이트로 작용하는 시멘타이트 및 마르텐사이트 상간 계면의 면적이 증가하였기 때문으로 이해할 수 있으며, 실제로 Si 함량 감소에 따라 시멘타이트 및 마르텐사이트 상간 계면이 포함된 것으로 판단되는 Fit peak 2의 수소량 증가를 통해 이를 확인할 수 있다. 미세조직 내 석출되는 정합성의 시멘타이트의 경우 일반적으로 활성화 에너지가 대략 8.4~13.7 kJ/mol로 낮아 확산성 수소량을 증가시키는 데에 기여할 수 있으며[39,43,44], 이에 따라 시멘타이트 및 마르텐사이트 상간 계면 면적이 중요하게 고려되어야 할 요인이 된다. 앞서 언급한 바와 같이 미세조직 내 구상화된 시멘타이트의 경우 기지조직과의 계면 면적이 감소하여 확산성 수소량을 증가시키는 데에 제한적임을 생각할 수 있다.

전기화학적 수소주입 방식에서 in-situ 및 ex-situ 평가 방식에 따른 수소취화 거동의 차이를 해석하기 위해 수소주입 직후 및 수소주입 이후 상온에서 2 시간 방치한 후의 수소 열탈착 거동을 분석한 결과를 그림 8에 나타내었다. 봉상 노치 인장시험의 시험속도인 0.015 mm/min을 기준으로 2 시간 내외로 저속변형률 인장시험이 완료되었기 때문에 전기화학적 수소주입 이후 상온 방치 시간을 2 시간으로 설정하였다. 전기화학적 수소주입 직후 및 2 시간 동안 상온 방치 이후의 수소량을 비교해본 결과, 시편 내 함유된 전체 수소량이 4.46 mass ppm에서 1.68 mass ppm으로 약 62% 감소하였음을 확인하였다. 수소 열탈착 곡선을 보면(그림 8) 특히 저온부 피크 위주로 감소하는 경향을 나타내었는데, 이는 수소가 대기 중에서 자연적으로 확산될 때 확산도가 높은 수소부터 먼저 빠져나가기 때문이다. 확산성 수소량은 수소취성 저항성을 결정하는 가장 지배적인 인자로 작용하며[45], 이에 따라 저속변형률 인장시험 도중 수소의 자연 확산에 따른 확산성 수소량의 감소로 인해 ex-situ 평가 방식이 in-situ 평가 방식에 비해 상대적으로 높은 수소취성 저항성을 나타낸 것으로 볼 수 있다. 따라서 수소취성 저항성 평가 도중 발생하는 수소의 자연 확산으로 인해 상황에 따라 수소취성 저항성이 부정확하게 평가될 수 있기 때문에 수소취성 현상을 합리적으로 모사하기 위해서는 ex-situ 평가 방식보다는 in-situ 평가 방식의 적용을 고려하는 것이 중요하다고 판단된다.

4. 결 론본 연구에서는 Si 함량이 다른 2종류의 템퍼드 마르텐사이트강을 제조한 후 수소취성 평가 방식에 따른 저속변형률 인장시험을 수행하여 다음과 같은 결론을 얻었다.

1. Ex-situ 전기화학적 수소주입 전후 저속변형률 인장시험 결과 Si 함량이 높은 강에서 단면적 감소율 비(RRA)가 높았다. 이는 판상 시멘타이트 분율 감소에 따른 확산성 수소 함량의 감소가 수소취성 저항성을 높이는 주요 인자로 작용하였기 때문이다.

2. Ex-situ 전기화학적 수소주입에 따른 노치 인장강도비(RNTS)는 in-situ 전기화학적 수소주입 및 고압수소 환경에서의 결과와 마찬가지로 Si 함량에 따른 RNTS가 0.05 이내의 작은 차이를 나타내어 RNTS에 미치는 Si 함량의 영향이 RRA에 비해 상대적으로 작았다.

3. 전기화학적 수소주입 이후 상온 2시간 방치에 따라 시편 내부의 수소 함량이 약 62% 감소하였으며, 이로 인해 ex-situ 평가 방식이 in-situ 평가 방식에 비해 상대적으로 높은 노치 인장강도 비를 나타내었다.

4. In-situ 평가 방식을 통한 수소취성 저항성 평가 결과는 전기화학적 수소주입과 고압수소 환경 방식에서 거의 동일한 노치 인장강도 비를 나타내었다.

AcknowledgmentsThis research was supported by the Technology Innovation Program (Grant No. 20015945) funded by the Ministry of Trade, Industry and Energy (MOTIE) and by the Basic Science Research Program through the National Research Foundation of Korea (NRF-2022R1A2C2004834).

Fig. 1.SEM micrographs of the (a) Low Si, and (b) High Si steels. The longitudinal-short transverse (L-S) planes were observed after mechanically polishing. The yellow arrows and circles indicate film-like cementite and short rod-like cementite formed along grain boundaries, respectively.

Fig. 2.EBSD inverse pole figure (IPF) and kernel average misorientation (KAM) maps of the (a, c) Low Si, and (b, d) High Si steels.

Fig. 3.Slow strain-rate tensile test result of non-charged and H-charged conditions in smoothed-type tensile specimens for the (a) Low Si, and (b) High Si steels. Ex-situ electrochemical hydrogen charging method was employed to evaluate the hydrogen

embrittlement resistance.

Fig. 4.Slow strain-rate tensile test result of non-charged and H-charged conditions in notched-type tensile specimens. Ex-situ electrochemical hydrogen charging method was employed to evaluate the hydrogen embrittlement resistance.

Fig. 5.Relative notch tensile strength (RNTS) of the Low Si and High Si steels according to the hydrogen charging method. Gray and white bars represent in-situ and ex-situ electrochemical (E) charging, dashed bars represent in-situ high-pressure gaseous (HPG) hydrogen environment, respectively.

Fig. 6.SEM fractographs of the (a)-(c) non-charged and (d)-(f) H-charged conditions in notched-type tensile specimens for Low Si steel. Hydrogen was charged by using ex-situ electrochemical hydrogen charging method. In the magnified image, the surface and center of the tensile specimen were observed. The white and yellow arrows indicate micro-void coalescence and quasi-cleavage area, respectively.

Fig. 7.Thermal desorption analysis (TDA) results of the (a) Low Si and (b) High Si steels where hydrogen was electrochemically precharged at the current density of 25 A/m2 and heated at a constant rate of 600℃/h.

Fig. 8.Comparison of thermal desorption curves in electrochemically pre-charged Low Si steels analyzed immediately after hydrogen charging (solid marks) and after 2 hours in air (open marks).

Table 1.Hydrogen embrittlement resistance of the Low Si and High Si steels evaluated by slow strain-rate tensile test according to the hydrogen charging method. REFERENCES1. I. Yoo, J.M. Lee, H.S. Lim, J.Y. Suh, J. Lee, and B. Hwang, Mater. Metall. Trans. A. 51, 2118 (2020).

2. A.I. Hwang, D.G. Lee, Y. Jung, J.M. Koo, J.D. Cho, J.S. Lee, and D.W. Suh, Met. Mater. In. 27(10):3959 (2021).

5. K.M. Ryu, D.G. Lee, J. Moon, C.H. Lee, T.H. Lee, J.S. Lee, and D.W. Suh, Met. Mater. Int. 27(3):425 (2021).

6. D.S. Bae, U.B. Baek, S.H. Nahm, and I. Jo, Met. Mater. Int. 27(2):466 (2022).

9. J. Venezuela, Q. Liu, M. Zhang, and Q. Zhou, A. Atrens, Corros. Rev. 34, (2016).

10. J.S. Kim, Y.H. Lee, D.L. Lee, K.T. Park, and C.S. Lee, Mater. Sci. Eng. A. 505, (2009).

11. K. Hirata, S. Iikubo, M. Koyama, K. Tsuzaki, and H. Ohtani, Metall. Mater. Trans. A. 49, 5015 (2018).

13. H. An, J. Lee, H. Park, J. Yoo, S. Chung, J. Park, and N. Kang, Korean J. Met. Mater. 59, 21 (2021).

14. S. Takagi, NIKKAN KOGYO SHIMBUN,LTD. 70 (1989).

17. M. Koyama, E. Akiyama, Y.K. Lee, D. Raabe, and K. Tsuzaki, Int. J. Hydrogen Energy. 42, 12706 (2017).

18. S.A. Golovanenko, V.N. Zikeev, E.B. Serebryanaya, and L.V. Popova, Met. Sci. Heat Treat. 20, 3 (1978).

19. J. Yoo, M.C. Jo, M.C. Jo, S. Kim, J. Oh, J. Bian, S.S. Sohn, and S. Lee, Mater. Sci. Eng. A. 791, 139763 (2020).

22. J. Lee, T. Lee, D.J. Mun, C.M. Bae, and C.S. Lee, Sci. Rep. 9, 5219 (2019).

23. L.B. Peral, A. Zafra, S. Blason, C. Rodriguez, and J. Belzunce, Int. J. Fatigue. 120, 201 (2019).

27. T. Michler, C. San Marchi, J. Naumann, S. Weber, and M. Martin, Int. J. Hydrogen Energy. 37, 16231 (2012).

29. C. San Marchi, T. Michler, K. A. Nibur, and B. P. Somerday, Int. J. Hydrogen Energy. 35, 9736 (2010).

30. J. Lee, T. Lee, Y. J. Kwon, D. J. Mun, J. Y. Yoo, and C. S. Lee, Met. Mater. Int. 22, 364 (2016).

31. D. S. Bae, C. E. Sung, H. J. Bang, S. P. Lee, J. K. Lee, I. S. Son, Y. R. Cho, U. B. Baek, and S. H. Nahm, Met. Mater. Int. 20, 653 (2014).

32. D. Wang, A.B. Hagen, P.U. Fathi, M. Lin, R. Johnsen, and X. Lu, Mater. Sci. Eng. A. 860, 144262 (2022).

33. S.I. Lee, J.M. Lee, S.Y. Lee, H.J. Kim, J.Y. Suh, J.H. Shim, U.B. Baek, S.H. Nahm, J. Lee, and B. Hwang, Mater. Sci. Eng. A. 766, 138367 (2019).

35. D. Delagnes, P. Lamesle, M.H. Mathon, N. Mebarki, and C. Levaillant, Mater. Sci. Eng. A. 394, 435 (2005).

36. H.J. Seo, J.N. Kim, J.W. Jo, and C.S. Lee, Int. J. Hydrogen Energy. 46, 37 (2010).

38. M. Pinson, L. Claeys, H. Springer, V. Bliznuk, T. Depover, and K. Verbeken, Mater. Charac. 184, 111671 (2022).

42. L.B. Pfeil and M. Sc., Proc. R. Soc. 112, 760 (1926).

45. H.K.D.H. Bhadeshia, ISIJ int. 56, 1 (2016).

|

|

||||||||||||||||||||||||||||||||||||||