1. ņä£ ļĪĀ

NiĻĖ░ ņ┤łļé┤ņŚ┤ ĒĢ®ĻĖłņØĆ Ļ│Āņś© ļ░Å Ļ│ĀņĢĢņØś ĒÖśĻ▓ĮņŚÉņä£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ ĒĢŁĻ│ĄĻĖ░ ņŚöņ¦ä ļ░Å ļ░£ņĀäņäżļ╣äņØś ņ×¼ļŻīļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņŻ╝ļĪ£ Ni3Al(Ti)ļĪ£ ĻĄ¼ņä▒ļÉ£ ╬│'ņāüņØś ņäØņČ£ļĪ£ ņØĖĒĢ┤ Ļ│Āņś©ņŚÉņä£ņØś Ēü¼ļ”Į Ļ░ĢļÅäĻ░Ć Ē¢źņāüļÉśļ®░, Cr, Ti, Al, W, Ta, Co ļō▒ņØś ĒĢ®ĻĖł ņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ Ļ░ĢĒÖö ĒÜ©Ļ│╝ņÖĆ ļé┤ņé░ĒÖöņä▒ņØä ļČĆņŚ¼ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī ņäżļ╣äņØś ĒÖśĻ▓ĮņŚÉ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļģĖņČ£ļÉĀ ņŗ£ Ēæ£ļ®┤ņŚÉ ņé░ĒÖöĻ░Ć ļ░£ņāØĒĢśĻ▓ī ļÉśĻ│Ā, Topologically close-packed phase (TCP) ņāüņØś ņāØņä▒ņ£╝ļĪ£ Ļ▓░ņĀĢļ”ĮĻ│äĻ░Ć ņĘ©ņĢĮĒĢ┤ņĀĖ Ēü¼ļ”¼Ēöä Ļ░ĢļÅäĻ░Ć ņĀĆĒĢśļÉ£ļŗż. ļśÉĒĢ£, ņåīņ×¼ Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ╬│'ņāüņØ┤ ņÜ®ĒĢ┤ļÉśļ®┤ņä£ Precipitate free zone (PFZ)ņØ┤ ĒśĢņä▒ļÉśļŖö Ļ▓ĮņÜ░ ņäØņČ£Ļ░ĢĒÖö ĒÜ©Ļ│╝Ļ░Ć ļ¢©ņ¢┤ņ¦ĆļŖö ļ¼ĖņĀ£ļÅä ļ░£ņāØĒĢ£ļŗż [1-4]. ļö░ļØ╝ņä£ ņåīņ×¼ņØś ņłśļ¬ģņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ£ ņŚ¼ļ¤¼Ļ░Ćņ¦Ć ļ░®ļ▓ĢļōżņØ┤ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, Ļ│ĄĻĖ░Ļ░Ć ņØ┤ļÅÖĒĢĀ ņłś ņ׳ļŖö ņ£ĀļĪ£ļź╝ ļ¦īļōżĻ▒░ļéś, Thermal barrier coating (TBC)ņ£╝ļĪ£ Ēæ£ļ®┤ņØä ļ│┤ĒśĖĒĢśļŖö ļ░®ļ▓ĢņØ┤ ļīĆĒæ£ņĀüņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī ņØ┤ļ¤¼ĒĢ£ ņŗ£ņŖżĒģ£ņØä ĒÖ£ņÜ®ĒĢśļŹöļØ╝ļÅä ņ×¼ļŻī Ēæ£ļ®┤ņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņś©ļÅäļŖö ņŚ¼ņĀäĒ׳ ļåÆņØĆ ņłśņżĆņØ┤ĻĖ░ņŚÉ ņ×¼ļŻī ņ×Éņ▓┤ņØś Ļ│Āņś© ņé░ĒÖö ņĀĆĒĢŁņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļōżļÅä ĻŠĖņżĆĒ׳ ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŗż [5-7]. ņØ╝ļ░śņĀüņ£╝ļĪ£ NiĻĖ░ ņ┤łļé┤ņŚ┤ ĒĢ®ĻĖłņØś Ļ│Āņś© ņé░ĒÖö ņŗ£ņŚÉļŖö Ēæ£ļ®┤ņŚÉ Al2O3, Cr2O3, TiO2, NiO ļō▒ņØś ņé░ĒÖöņĖĄņØ┤ ņāØņä▒ļÉ£ļŗż. ņØ┤ ņżæ Cr2O3 ņé░ĒÖöņĖĄņØĆ Ļ│Āņś© ļé┤ņŗØņä▒ņØä Ē¢źņāüņŗ£Ēéżļ®░, Al2O3ļŖö ņé░ĒÖö ļ│┤ĒśĖļ¦ēņ£╝ļĪ£ ņČöĻ░ĆņĀüņØĖ ņé░ĒÖöļź╝ ņ¢ĄņĀ£ĒĢśļ®┤ņä£ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņŻ╝ļĪ£ ņäØņČ£ļÉ£ļŗżļŖö ļ│┤Ļ│ĀĻ░Ć ņ׳ļŗż [8-13]. ņØ┤ļ¤¼ĒĢ£ ņé░ĒÖöņĖĄņØ┤ ņČ®ļČäĒĢ£ ņé░ĒÖö ņ¢ĄņĀ£ ĒÜ©Ļ│╝ļź╝ Ļ░Ćņ¦ĆĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĻĘĀņ¦łĒĢ£ ļ¬©ņ¢æņ£╝ļĪ£ ļé«ņØĆ ņØ┤ļÅÖņåŹļÅäļź╝ Ļ░Ćņ¦Ćļ®┤ņä£ ņé░ĒÖöņĖĄņØ┤ ņä▒ņןĒĢśļŖöĻ▓ī ņżæņÜöĒĢśļ®░ ļ¼┤ņŚćļ│┤ļŗżļÅä ņé░ĒÖöņĖĄļōżņØś ņÜ░ņłśĒĢ£ ņĀæņ░®ņä▒ņØ┤ ĒÖĢļ│┤ļÉśņ¢┤ņĢ╝ļ¦ī ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī ļé┤ņŚ┤ ĻĖłņåŹ ņ×¼ļŻīņØś ņé░ĒÖö Ļ▒░ļÅÖņŚÉ ļ»Ėņ╣śļŖö Ļ▓░ņĀĢļ”ĮĻ│ä, ņäØņČ£ļ¼╝ ļō▒ņØś ņśüĒ¢źņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ņ¦äĒ¢ēļÉ£ ļ░śļ®┤ņŚÉ, Ļ│Āņś© ņé░ĒÖöņŗ£ ĒśĢņä▒ļÉśļŖö ļŗżņ¢æĒĢ£ ņóģļźśņØś ņé░ĒÖöņĖĄļōż ņ×Éņ▓┤ņØś ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ĒÅēĻ░Ć ļ░Å ņé░ĒÖöņĖĄņØś ļé┤ĻĄ¼┬ĘņĢłņĀĢņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ¦Äņ¦ĆĻ░Ć ņĢŖļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņé░ ņŚģņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö IN792 ņ┤łļé┤ņŚ┤ ĒĢ®ĻĖłņØä ņŚ░ĻĄ¼ ļīĆņāü ņåīņ×¼ļĪ£ ņäĀņĀĢĒĢśņŚ¼ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ņĢĮ 10ļ░░ ņ░©ņØ┤Ļ░Ć ļéśļŖö ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆĻ│Ā, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ│Āņś© ņé░ĒÖö Ļ▒░ļÅÖņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źĻ│╝ ņāØņä▒ļÉ£ ņé░ĒÖöņĖĄņØś ņĀæņ░® ĒŖ╣ņä▒ņØä ņĪ░ņé¼ĒĢśņśĆļŗż. ņóĆ ļŹö ĻĄ¼ņ▓┤ņĀüņ£╝ļĪ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļ│ä ņé░ĒÖöņĖĄņØś ĒśĢņä▒ ĻĖ░ĻĄ¼, ņןĻĖ░ ņé░ĒÖö ņŗ£ Ļ░ü ņé░ĒÖöņĖĄņØś ņĘ©ņĢĮņä▒ ņĪ░ņé¼, ņé░ĒÖöņĖĄļ│ä ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ĒÅēĻ░Ćļź╝ ĒåĄĒĢ£ ņé░ĒÖöņĖĄ ļ░Ģļ”¼ ĒśäņāüņØś ņØ┤ĒĢ┤ņŚÉ ņŻ╝ņĢłņĀÉņØä ļæÉĻ│Ā ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņØĆ Ēæ£ļ®┤ņŚÉ ņĮöĒīģņ▓śļ”¼ļź╝ ĒĢśņ¦Ć ņĢŖņØĆ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ļŗżļźĖ ņ┤łļé┤ņŚ┤ ĒĢ®ĻĖł ņŗ£ĒÄĖņØä ņé¼ņÜ®ĒĢśņśĆĻ│Ā, ņ×¼ļŻīņØś ņŗżņĀ£ Ļ░ĆļÅÖ ņś©ļÅä ļ▓öņ£äņØĖ 850┬░CņÖĆ 980┬░CņŚÉņä£ Ļ░ü ņś©ļÅäļ│ä ņŗ£Ļ░äņØä ļŗ¼ļ”¼ĒĢśļ®┤ņä£ ļō▒ņś© ņé░ĒÖö ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. Ļ░ü ņś©ļÅä/ņŗ£Ļ░ä ņĪ░Ļ▒┤ļ│äļĪ£ ņāØņä▒ļÉ£ ņé░ĒÖöņĖĄņØś ņóģļźś, ĒśĢņāü ļ░Å ĒśĢņä▒ ļŗ©Ļ│ä, ļæÉĻ╗ś ļ│ĆĒÖö ļō▒ņØä ļČäņäØĒĢśņśĆĻ│Ā ļéśļģĖņĢĢņ×ģņŗ£ĒŚśļ▓ĢņØä ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ░ü ņé░ĒÖöņĖĄņØś Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņé░ĒÖöņĖĄ ĒśĢņä▒ Ļ▒░ļÅÖņŚÉ ļ»Ėņ╣śļŖö Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņØś ņśüĒ¢źņØä Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

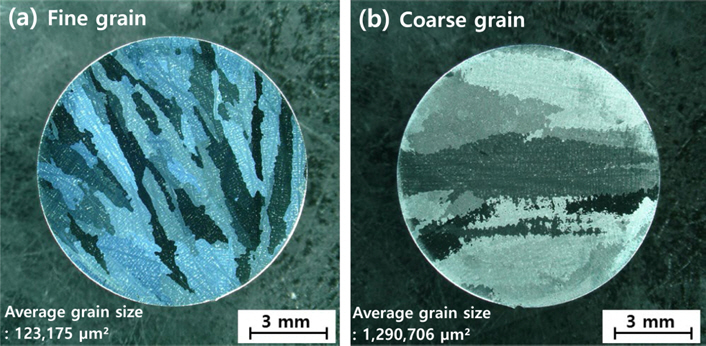

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ĒĢ®ĻĖłņØĆ Hf ņøÉņåīĻ░Ć ņ▓©Ļ░ĆļÉ£ IN792 ņ×¼ņ¦łņØ┤ļ®░, ņĪ░ņä▒ņØĆ Ēæ£ 1ņŚÉ ļ│┤ņŚ¼ņ¦äļŗż. ņ¦üĻ▓Į 20 mm, ĻĖĖņØ┤ 240 mmņØś ņāüņÜ® ņ×ēĻ││ ĒĢ®ĻĖłņØä ņ¦äĻ│Ą ņ£ĀļÅä ņÜ®ĒĢ┤ļĪ£ņŚÉņä£ 10-3 torr ņ¦äĻ│ĄļÅä, Ar ļČäņ£äĻĖ░ņŚÉņä£ 1500┬░CĻ╣īņ¦Ć ņŖ╣ņś©ņŗ£ņ╝£ ņ×¼ņÜ®ĒĢ┤ņŗ£Ēé© Ēøä, ņ×ēĻ││ņØä Ļ░üĻ░ü Ļ│ĄļāēĻ│╝ ņä£ļāē ļāēĻ░ü ļ░®ļ▓ĢņØä ļŗ¼ļ”¼ĒĢśņŚ¼ Ļ░üĻĖ░ ļŗżļźĖ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Ļ░¢ļŖö ņāśĒöīņØä ņĀ£ņĪ░ĒĢśņśĆļŗż (ĻĘĖļ”╝ 1). ╬│' ņäØņČ£ļ¼╝ ĒśĢņä▒ņØä ņ£äĒĢ┤ Ēæ£ 2ņÖĆ Ļ░ÖņØ┤ ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼ņÖĆ 1, 2ņ░© ņŗ£ĒÜ© ņŚ┤ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ņŚ┤ņ▓śļ”¼Ļ░Ć ņÖäļŻīļÉ£ ņ×ēĻ││ļōżņØĆ ņÖĆņØ┤ņ¢┤ ņĀłļŗ©ņØä ĒåĄĒĢ┤ ņ¦üĻ▓Į 10 mm, ĻĖĖņØ┤ 3.5 mmņØś ņé░ĒÖö ņŗ£ĒŚśĒÄĖņ£╝ļĪ£ Ļ░ĆĻ│ĄļÉśņŚłĻ│Ā, Kalling's no.2 reagent (5 g CuCl2 +100 ml HCl +100 ml CH3CH2OH)ļĪ£ ņŚÉņ╣Ł Ēøä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į [Optical microscope (OM)]ņ£╝ļĪ£ ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ņĖĪņĀĢ ņŗ£ņŚÉļŖö ļČłĻĘĀņØ╝ĒĢ£ Ļ▓░ņĀĢļ”Į ĒśĢņāüņŚÉ ļö░ļźĖ ĒÄĖņ░©ļź╝ ņĄ£ņåīĒÖöĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀĢĒĢ┤ņ¦ä ņ¦üĻ▓ĮņØś ņøÉņØä ĻĘĖļ”░ Ēøä, ļé┤ļČĆņŚÉ ĒżĒĢ©ļÉśļŖö Ļ▓░ņĀĢļ”ĮņØś ņłśņÖĆ Ļ▓ĮĻ│äņäĀņŚÉ Ļ▒Ėļ”¼ļŖö Ļ▓░ņĀĢļ”ĮņØś ņłśļź╝ ĻĄ¼ĒĢśņŚ¼ Ļ▓░ņĀĢļ”ĮņØä ņøÉņ£╝ļĪ£ Ļ░ĆņĀĢĒ¢łņØä ļĢīņØś ĒÅēĻĘĀļ®┤ņĀüņØä ņĖĪņĀĢĒĢśļŖö ņä£Ēü┤ļ▓ĢņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņÜ® ņŗ£ ĒŚśĒÄĖņØĆ SiC grinding paperļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 1200 gritsĻ╣īņ¦Ć ņŚ░ļ¦łĒĢ£ Ēøä Acetone, Ethyl alcoholļĪ£ ņ┤łņØīĒīī ņäĖņ▓ÖņØä ĒĢśņśĆĻ│Ā, ņŗżĒŚś ņĀä ņŗ£ĒŚśĒÄĖņØś ļ¼┤Ļ▓īņÖĆ ĻĖĖņØ┤, ļäłļ╣ä, ļåÆņØ┤ļź╝ ņĀäņ×É ņĀĆņÜĖĻ│╝ ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ļĪ£ ņĖĪņĀĢĒĢ£ Ēøä ņĢīļŻ©ļ»Ėļéś ņ×¼ņ¦łņØś ĒÖĆļŹöņŚÉ ļäŻĻ│Ā Ļ░ĆņŚ┤ļĪ£ ņĢłņŚÉņä£ Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņØĆ Ēæ£ 3ņŚÉ ļ│┤ņŚ¼ņ¦ä ļ¬®Ēæ£ ņś©ļÅäĻ╣īņ¦Ć 10┬░C/minņØś ņåŹļÅäļĪ£ ņŖ╣ņś©ņØä ņŗ£Ēé© Ēøä, ņŗ£Ļ░äņØä ļŗ¼ļ”¼ĒĢśļ®┤ņä£ ļīĆĻĖ░ ĒÖśĻ▓ĮņŚÉņä£ ņé░ĒÖö ņŗ£ĒŚś Ēøä Ļ│ĄļāēĒĢśņśĆļŗż. ņé░ĒÖö ņŗżĒŚśņØ┤ ņÖäļŻīļÉ£ ņŗ£ĒŚśĒÄĖņØĆ ņĀäņ×É ņĀĆņÜĖĻ│╝ ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ļĪ£ ņ¦łļ¤ēĻ│╝ ņ╣śņłśļź╝ ņĀĢļ░ĆĒĢśĻ▓ī ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ņŗżĒŚś ņĀäĒøäļĪ£ ņŗ£ĒŚśĒÄĖĻ│╝ ņĢīļŻ©ļ»Ėļéś ĒÖĆļŹöņØś ļ¼┤Ļ▓īļź╝ ļ¬©ļæÉ ņĖĪņĀĢĒĢ©ņ£╝ļĪ£ņŹ© ļ░Ģļ”¼ļÉśņ¢┤ ĒÖĆļŹö ņĢłņ£╝ļĪ£ ļ¢©ņ¢┤ņ¦ä ņé░ĒÖöļ¼╝ ļ¼┤Ļ▓īĻ╣īņ¦Ć ĒżĒĢ©ĒĢśņŚ¼ ņé░ĒÖö Ļ│ĪņäĀņØä ņ¢╗ņŚłļŗż. ņé░ĒÖö Ļ│ĪņäĀņØĆ ņŗØ (1)ņŚÉņä£ ļ│┤ņŚ¼ņ¦ĆļŖö Parabolic rate law ļź╝ ņØ┤ņÜ®ĒĢśņśĆĻ│Ā ņØ┤ļź╝ ĒåĄĒĢ┤ ņé░ĒÖö ņŗ£Ļ░äļ│ä ņé░ĒÖö ņåŹļÅäņÖĆņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ļÅäņČ£ĒĢśņśĆļŗż.

ņŗØ 1ņŚÉņä£ m = ņ¦łļ¤ēļ│ĆĒÖöļ¤ē(mg), A = ļ®┤ņĀü(cm-2), Kp = Ēżļ¼╝ņäĀ ņāüņłś(mg2┬Ęcm-4┬Ęh-1), t = ņŗ£Ļ░ä(h)ņØä ņØśļ»ĖĒĢ£ļŗż. ņé░ĒÖöļ¼╝ņØś ņä▒ņן Ļ▒░ļÅÖ ļČäņäØ ņŗ£ņŚÉļŖö Scanning electron microscopy (SEM), Energy dispersive spectroscopy (EDS), Electron Probe Micro Analyzer (EPMA) ļ░Å X-ray diffraction (XRD)ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņé░ĒÖö ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņé░ĒÖöļ¼╝ņØś ņāüĻ│╝ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ 1000ņŗ£Ļ░ä ņé░ĒÖöņŗ£Ēé© ņŗ£ĒŚśĒÄĖņØä ņĄ£ļīĆ ĒĢśņżæ 5 mN, 96.7 ╬╝m ├Ś 96.7 ╬╝m ņśüņŚŁņŚÉņä£ ļéśļģĖņĢĢņ×ģņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņé░ĒÖöņĖĄņØś ņ£äņ╣śļ│ä Ļ▓ĮļÅäļź╝ ļ¦ĄĒĢæ (Mapping)ĒĢśĻ│Ā, ņĢĢņ×ģņ×ÉņØś ņĢĢĒØö ņ£äņ╣śļź╝ SEMņ£╝ļĪ£ ĻĄ¼ļ│äĒĢśņŚ¼ Ļ░ü ņé░ĒÖöņĖĄņØś Ļ▓ĮļÅäļź╝ ĒÅēĻ░ĆĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņé░ĒÖöļ¼╝ ņä▒ņן ņåŹļÅä

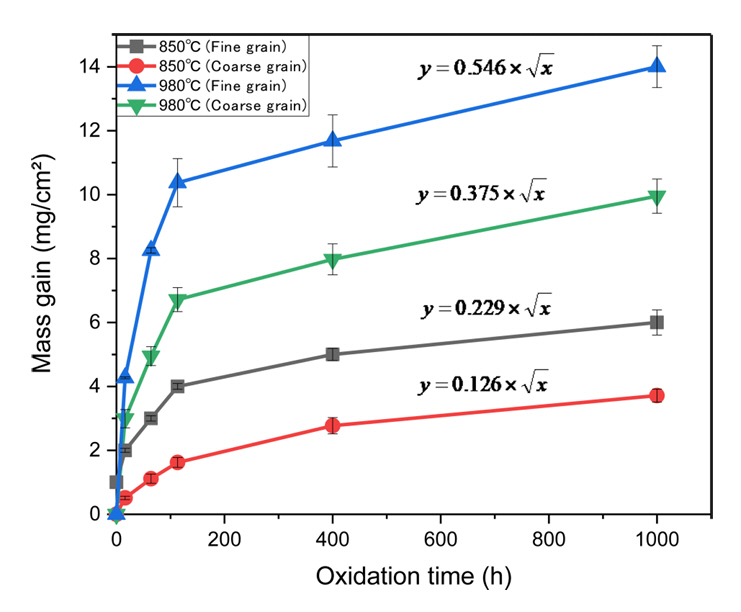

ĻĘĖļ”╝ 2ļŖö Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ļŗżļźĖ ļæÉ ņŗ£ĒÄĖņØä 850┬░CņÖĆ 980┬░CņŚÉņä£ ņŗ£Ļ░äņØä ļŗ¼ļ”¼ĒĢśļ®┤ņä£ ņŗ£ĒÄĖņØś ļ¼┤Ļ▓ī ļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ņé░ĒÖö ņ┤łĻĖ░ņŚÉļŖö ļ¦żņÜ░ ļ╣ĀļźĖ ņåŹļÅäļĪ£ ļ¼┤Ļ▓īĻ░Ć ņ”ØĻ░ĆĒĢśļ®░, ņé░ĒÖö Ļ│ĪņäĀņØĆ ņŗ£Ļ░äņØ┤ Ļ▓ĮĻ│╝ĒĢĀņłśļĪØ ņ”ØĻ░Ć ņåŹļÅäĻ░Ć ņżäņ¢┤ļō£ļŖö Ēżļ¼╝ņäĀ ĒśĢĒā£ļź╝ ļéśĒāĆļāłļŗż [14]. ņé░ĒÖöņĖĄņØś ņä▒ņןņØä KpļĪ£ ļ╣äĻĄÉĒ¢łņØä ļĢī 980┬░CņŚÉņä£ņØś ņé░ĒÖöļŖö 850┬░Cļ│┤ļŗż ņĢĮ 3ļ░░Ļ░Ćļ¤ē ļ╣ĀļźĖ ņåŹļÅäļĪ£ ņ¦äĒ¢ēļÉśņŚłĻ│Ā, ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮĻ│╝ ņĪ░ļīĆ Ļ▓░ņĀĢļ”Į ļ¬©ļæÉņŚÉņä£ ļ╣äņŖĘĒĢ£ Ļ▓ĮĒ¢źņä▒ņØä ļ│┤ņśĆļŗż. ļÅÖņØ╝ ņś©ļÅäņŚÉņä£ļŖö ļ»ĖņäĖ Ļ▓░ņĀĢļ”Į ņŗ£ĒŚśĒÄĖņØ┤ ņĪ░ļīĆ Ļ▓░ņĀĢļ”Įļ│┤ļŗż ņé░ĒÖö ņåŹļÅäĻ░Ć ļ╣©ļ×Éņ£╝ļ®░, ņØ┤ļŖö Ļ▓░ņĀĢļ”ĮņØä ņĀ£ņ¢┤ĒĢśļŖö Ļ▓āņØ┤ ņé░ĒÖö ņåŹļÅäļź╝ Ļ▓░ņĀĢĒĢśļŖö ņŻ╝ņÜöĒĢ£ ņÜöņåīņ×äņØä ņØśļ»ĖĒĢ£ļŗż.

3.2 ņé░ĒÖöļ¼╝ ņä▒ņן Ļ▒░ļÅÖ

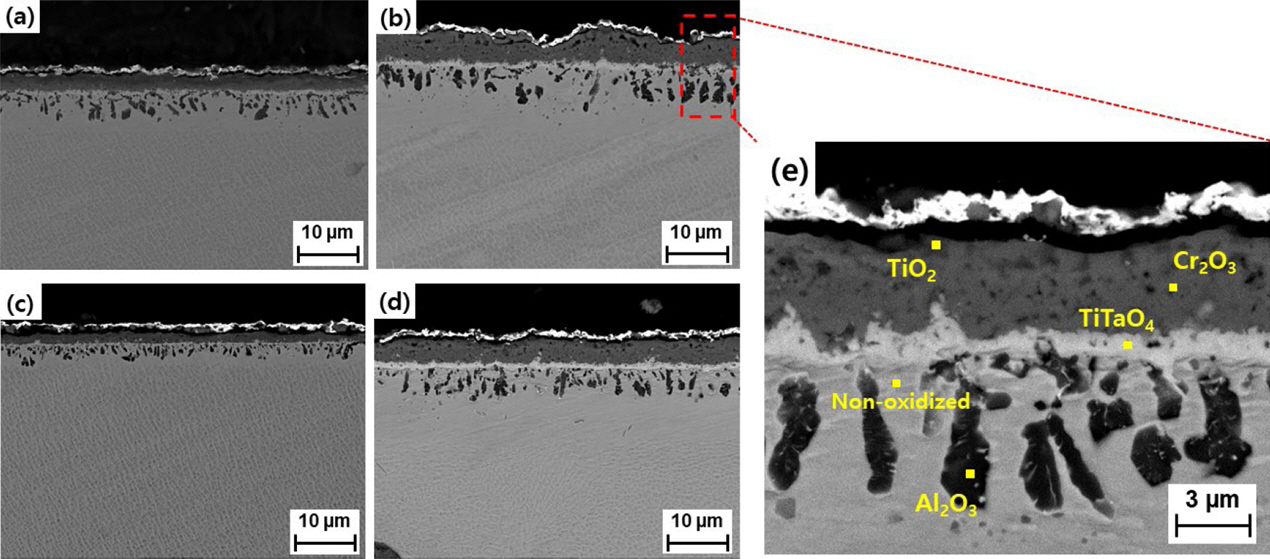

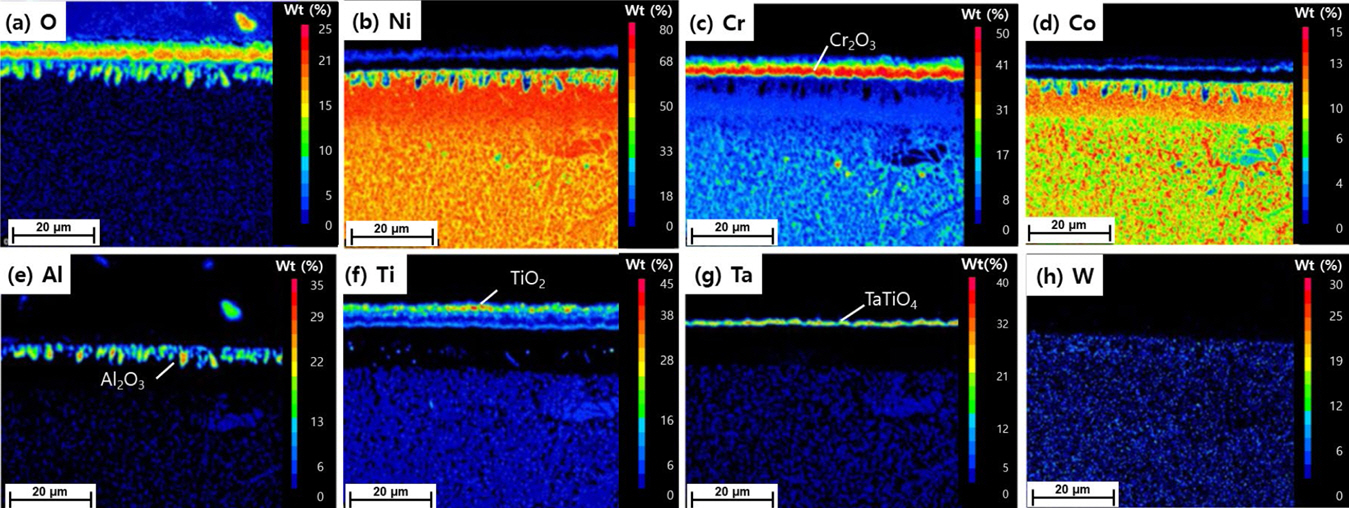

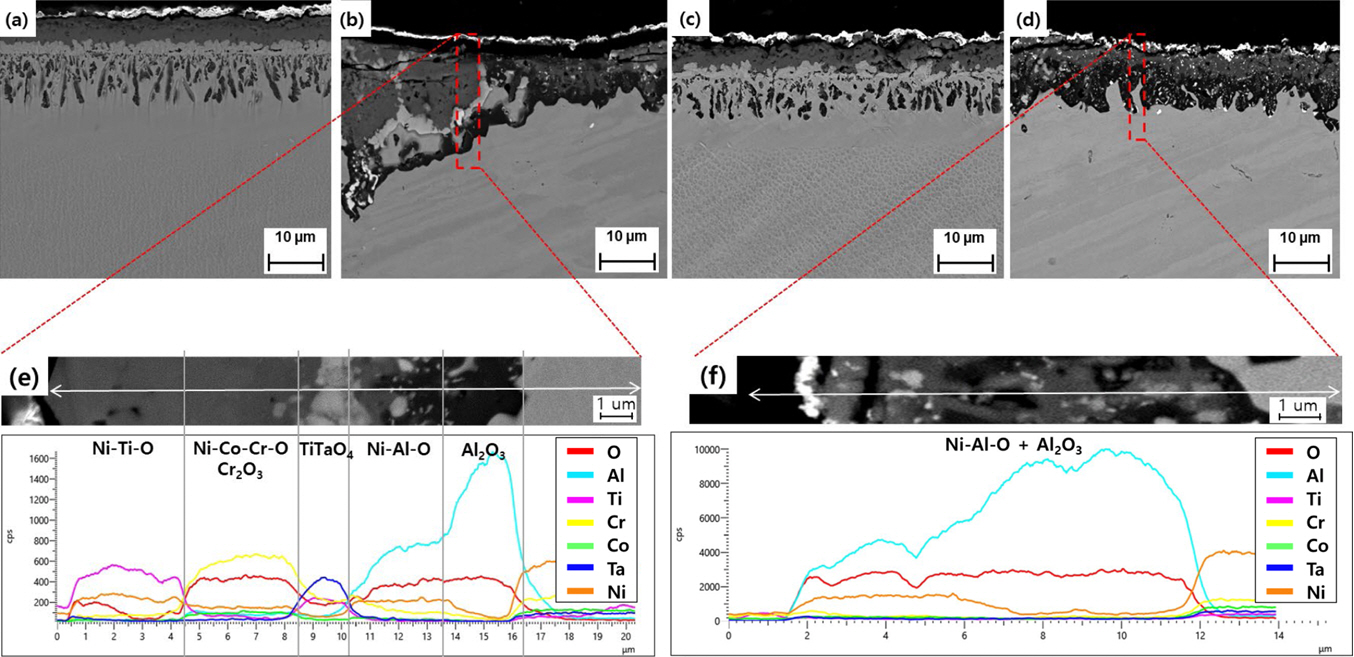

ĻĘĖļ”╝ 3ņØĆ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļ│ä 850┬░CņŚÉņä£ Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņØäĒĢ£ ņŗ£ĒÄĖņØś ļŗ©ļ®┤ņØä ļ│┤ņŚ¼ņżĆļŗż. ņ┤łĻĖ░ ņé░ĒÖö ņŗ£(16h)ņŚÉļŖö ņś©ļÅäņÖĆ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ņŚÉ ņāüĻ┤ĆņŚåņØ┤ ļ¬©ļæÉ ĻĘĀņØ╝ĒĢ£ ņÖĖļČĆ ņé░ĒÖöņĖĄņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. 850┬░CņŚÉņä£ 1000ņŗ£Ļ░ä ņé░ĒÖö Ēøä EDS ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļ│┤ļ®┤ (Ēæ£ 5), TiĻ│╝ OņØś ņøÉņ×Éļ╣äĻ░Ć ļīĆļץ 1:2, CrĻ│╝ OĻ░Ć 2:3, TiĻ│╝ Ta, OĻ░Ć 1:1:4, AlĻ│╝ OĻ░Ć 2:3ņØĖ ņāüļōżņØ┤ ņĪ┤ņ×¼ĒĢśļŖöļŹ░, ņØ┤ļōżņØĆ ĻĘĖļ”╝ 4ņØś XRD Peakļź╝ ļČäņäØņØä ĒåĄĒĢ┤ Ļ░üĻ░ü Cr2O3, TiO2, TiTaO4, Al2O3 ņ×äņØä ņĢī ņłś ņ׳ļŗż. ļŹöņÜ▒ ņĀĢĒÖĢĒĢ£ ļČäņäØņØä ņ£äĒĢ┤, 850┬░CņŚÉņä£ ļ░£ņāØĒĢ£ ņé░ĒÖöņĖĄ ņśüņŚŁņØä EPMA mappingņØä ĒåĄĒĢ┤ ļČäņäØĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 850┬░CņŚÉņä£ ĒśĢņä▒ļÉ£ ņé░ĒÖöņĖĄņØĆ ņĄ£ņāüļŗ©ņŚÉņä£ļČĆĒä░ ŌæĀ TiO2/NiO ļśÉļŖö Ni-Ti-O ļ│ĄĒĢ®ņé░ĒÖöļ¼╝ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö ņÖĖļČĆ ņé░ĒÖöņĖĄ, ŌæĪ Ni-Co-Cr-OĻ░Ć Ēś╝ĒĢ®ļÉ£ ņÖĖļČĆ ņé░ĒÖöņĖĄ, Ōæó Cr2O3 ņÖĖļČĆ ņé░ĒÖöņĖĄ, ŌæŻ TiTaO4 ļé┤ļČĆ ņé░ĒÖöņĖĄ ļ░Å ņé░ĒÖöĻ░Ć ņ¦äĒ¢ēļÉśņ¦Ć ņĢŖņØĆ ļ¼┤ņé░ĒÖö ĻĄ¼ņŚŁ, Ōæż ņ╣©ņāü ĒśĢĒā£ņØś Al2O3ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļé┤ļČĆ ņé░ĒÖöļ¼╝, Ōæź ╬│'ņØ┤ ņäØņČ£ļÉśņ¦Ć ņĢŖļŖö PFZ ņśüņŚŁņ£╝ļĪ£ ĻĄ¼ļČäļÉśļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĄ¼ņĪ░ļŖö Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ 1000 ņŗ£Ļ░äņØś ņןĻĖ░Ļ░ä ņé░ĒÖö ņŗ£ņŚÉļÅä ĻĘĖļīĆļĪ£ ņ£Āņ¦ĆļÉ£ļŗż [15-17]. AlņØś Ļ▓ĮņÜ░ ņé░ņåīņÖĆ ņ╣£ĒÖöļÅäĻ░Ć ļåÆņØĆ ņøÉņåīņØ┤ņ¦Ćļ¦ī ļŗżļźĖ ņøÉņåīļōżņŚÉ ļ╣äĒĢ┤ ļé┤ļČĆ ņé░ĒÖöļ¼╝ļĪ£ ņäØņČ£ļÉśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ņ£╝ļ®░, PFZ ņśüņŚŁņØä ĒżĒĢ©ĒĢ£ ļ¬©ļōĀ ņé░ĒÖöņĖĄņØĆ ņé░ĒÖö ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ņä▒ņןĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż.

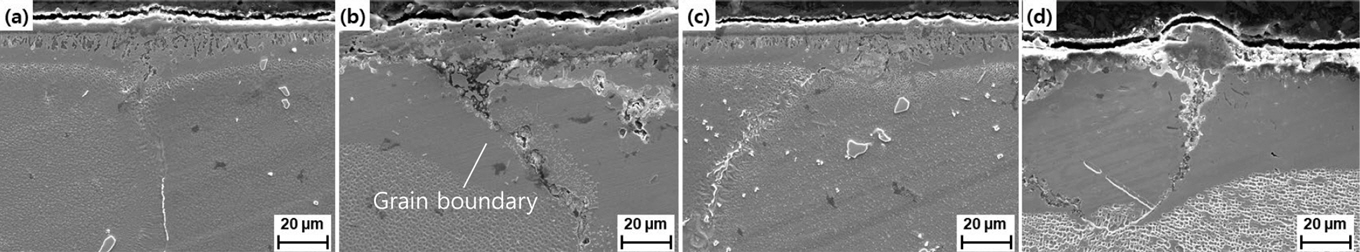

ĻĘĖļ”╝ 6ņØĆ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļ│ä 980┬░CņŚÉņä£ Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņØä ĒĢ£ ņŗ£ĒÄĖņØś ļŗ©ļ®┤ņØä ļ│┤ņŚ¼ņżĆļŗż. 980┬░CņŚÉņä£ļŖö ņ┤łĻĖ░ ņé░ĒÖöņŗ£(16h)ņŚÉļÅä 4 ╬╝m ņØ┤ņāüņØś ņÖĖļČĆ ņé░ĒÖöņĖĄņØ┤ ĒśĢņä▒ļÉśļ®░, ņ╣©ņāüĒśĢņØś Al2O3 ļśÉĒĢ£ 10 ╬╝m ņØ┤ņāüņØś Ļ╣ŖņØ┤ļĪ£ ņāØņä▒ļÉśņ¢┤ 850┬░CņÖĆ ļÅÖņØ╝ĒĢ£ ĻĄ¼ņĪ░ļź╝ ņ£Āņ¦ĆĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī 1000ņŗ£Ļ░ä ņןĻĖ░ ņé░ĒÖö ņŗ£ņŚÉļŖö Al2O3ņĖĄņØ┤ ļČłĻĘĀņØ╝ĒĢ┤ņ¦Ćļ®░ ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņØś Ļ▓ĮņÜ░ ņÖĖļČĆ ņé░ĒÖöņĖĄņØ┤ ļ░Ģļ”¼ļÉ£ ĻĄ¼Ļ░äņØ┤ ņØ╝ļČĆ ņĪ┤ņ×¼Ē¢łļŗż. ļśÉĒĢ£, ĻĘĖļ”╝ 6ņØś EDS Ļ▓░Ļ│╝ņÖĆ Ļ░ÖņØ┤ ļ¼┤ņé░ĒÖö ņśüņŚŁņØś Ni ņøÉņåīĻ░Ć ļé┤ļČĆ ņé░ĒÖöņĖĄĻ╣īņ¦Ć ĒÖĢņé░ĒĢ┤ ļéśĻ░ÉņŚÉ ļö░ļØ╝ Al ļé┤ļČĆ ņé░ĒÖöļ¼╝ņŚÉņä£ Ni ņä▒ļČäņØ┤ Ļ▓ĆņČ£ļÉśņŚłļŗż. ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£, ņóĆ ļŹö ņ×ÉņäĖĒĢ£ ļČäņäØņØä ņ£äĒĢ┤ ĒĢ┤ļŗ╣ ņśüņŚŁņØä EPMA mappingņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 980┬░C, 1000ņŗ£Ļ░ä ļÅÖņĢł ĒśĢņä▒ļÉ£ ņé░ĒÖöņĖĄņØĆ ņĄ£ņāüļŗ©ņŚÉņä£ļČĆĒä░ ŌæĀ TiO2/NiO ļśÉļŖö Ni-Ti-O ļ│ĄĒĢ®ņé░ĒÖöļ¼╝ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö ņÖĖļČĆ ņé░ĒÖöņĖĄ, ŌæĪ Ni-Co-Cr-OĻ░Ć Ēś╝ĒĢ®ļÉ£ ņÖĖļČĆ ņé░ĒÖöņĖĄ, Ōæó Cr2O3 ņÖĖļČĆ ņé░ĒÖöņĖĄ, ŌæŻ TiTaO4 ļé┤ļČĆ ņé░ĒÖöņĖĄ, Ōæż Ni-Al-OĻ░Ć Ēś╝ĒĢ®ļÉ£ ļé┤ļČĆ ņé░ĒÖöļ¼╝, Ōæź ļČłĻĘĀņØ╝ĒĢ£ Al2O3ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļé┤ļČĆ ņé░ĒÖöļ¼╝, Ōæ” ╬│'ņØ┤ ņäØņČ£ļÉśņ¦Ć ņĢŖļŖö PFZ ņśüņŚŁņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņŚłļŗż.

ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņŚÉņä£ļŖö 980┬░CņŚÉņä£ 1000 ņŗ£Ļ░ä ņé░ĒÖö ņŗ£ ņé░ĒÖöņĖĄņØ┤ ļŗżļ¤ē ļ░Ģļ”¼ļÉśņŚłļŖöļŹ░, ņØ┤ļ¤¼ĒĢ£ ļ░Ģļ”¼ ĒśäņāüņØĆ ņÖĖļČĆ ņé░ĒÖöņĖĄņØś ņä▒ņן ņŗ£ ĻĖ░ņ¦Ć ņĪ░ņ¦üĻ│╝ņØś ņŚ┤ĒīĮņ░Į Ļ│äņłś ņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ņŚ┤ņØæļĀźņØ┤ ļ░£ņāØĒĢśņŚ¼ ņØ╝ņ¢┤ļéśļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØś Ļ▓ĮņÜ░ ņ×ģĻ│äņØś ļČäņ£©ņØ┤ ļé«ņĢä CrņØ┤ ļ¬©ņ×¼ņÖĆ ņé░ĒÖöņĖĄņØś Ļ│äļ®┤ņ£╝ļĪ£ ņČ®ļČäĒ׳ Ļ│ĄĻĖēļÉśņ¦Ć ļ¬╗ĒĢśņŚ¼ ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņŚÉņä£ļ│┤ļŗż ļČłņĢłņĀĢĒĢśĻ▓ī Cr ņÖĖļČĆ ņé░ĒÖöļ¼╝ņØ┤ ņä▒ņןĒĢśņśĆļŗż. ļö░ļØ╝ņä£, 980┬░CņŚÉņä£ļŖö ņןĻĖ░ ņé░ĒÖö ņŗ£ Cr2O3ņĖĄņØ┤ ņé░ņåī ņ░©ļŗ©ņØś ņŚŁĒĢĀņØä ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņłśĒ¢ēĒĢśņ¦Ć ļ¬╗ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, Cr, Ti, Ta ļō▒ņØś ņøÉņåīĻ░Ć Ļ▓ĆņČ£ļÉśņ¦Ć ņĢŖĻ│Ā Ni-Al-O ņøÉņåīļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņé░ĒÖöņĖĄņØ┤ ņŻ╝ļĪ£ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ļśÉĒĢ£, ņ×ģĻ│äņØś Ļ▓ĮņÜ░ ĻĘĖļ”╝ 8ņØś SEM ņé¼ņ¦äĻ│╝ Ļ░ÖņØ┤ Al ļé┤ļČĆ ņé░ĒÖöļ¼╝ņØ┤ ļČłĻĘĀņØ╝ĒĢśĻ▓ī ņ╣©Ēł¼ĒĢśļŖö ĒśĢĒā£ļź╝ ļ│┤ņśĆļŗż. ņØ┤ļŖö ņ×ģĻ│äņŚÉ ņŻ╝ļĪ£ ņ£äņ╣śĒĢśļŖö MC ĒāäĒÖöļ¼╝ņØ┤ ļČäĒĢ┤ļÉśĻ│Ā, ĻĘĖ ņ×Éļ”¼ļź╝ MatrixņŚÉņä£ ĒÖĢņé░ĒĢ┤ ņśżļŖö AlĻ│╝ Ēæ£ļ®┤ņ£╝ļĪ£ļČĆĒä░ MatrixļĪ£ ĒÖĢņé░ĒĢśļŖö OxygenņØ┤ ņ▒äņÜ░ļ®░ ņāØņä▒ļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ļ│┤ņØĖļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØĆ ņ×ģĻ│äĻ░Ć ļŗżņłś ņĪ┤ņ×¼ĒĢśļŖö ļ»ĖņäĖ Ļ▓░ņĀĢļ”Į ņŗ£ĒÄĖņŚÉņä£ ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļéśļ®░, ļ»ĖņäĖ Ļ▓░ņĀĢļ”Į ņĪ░Ļ▒┤ņŚÉņä£ ņ¦łļ¤ē ņ”ØĻ░Ćļ¤ēņØ┤ ļåÆņĢśļŹś Ļ▓āĻ│╝ļÅä Ļ┤ĆļĀ©ņØ┤ ņ׳ļŗż [18,19].

ĻĘĖļ”╝ 9ļŖö ļé┤┬ĘņÖĖļČĆ ņé░ĒÖöņĖĄĻ│╝ PFZņØś ņś©ļÅäļ│ä/ņŗ£Ļ░äļ│ä ļæÉĻ╗ś ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņé░ĒÖöņĖĄ ļæÉĻ╗ś ļ│ĆĒÖö ņŚŁņŗ£ ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņŚÉņä£ņØś ņé░ĒÖöņĖĄņØ┤ ļŹö ļæÉĻ╗ŹĻ▓ī ĒśĢņä▒ļÉśņŚłļŗż. ņØ┤ļŖö Ļ▓░ņĀĢļ”ĮĻ│äņŚÉņä£ Cr, Al ļō▒ņØś ņøÉņåī ļ░Å OņØś ĒÖĢņé░ņØ┤ ļŹö ĒÖ£ļ░£ĒĢ©ņØä ņØśļ»ĖĒĢśļ®░, ņØ┤ ņ░©ņØ┤ļŖö 980┬░C ņĪ░Ļ▒┤ņŚÉņä£ ļŹö Ēü¼Ļ▓ī ļéśĒāĆļé¼ļŗż. ļśÉĒĢ£, 850┬░C ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņÖĖļČĆ ļ░Å ļé┤ļČĆņé░ĒÖöņĖĄņØ┤ ĻŠĖņżĆĒ׳ ņä▒ņןĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ņ¦Ćļ¦ī 980┬░CņŚÉņä£ļŖö 400ņŗ£Ļ░ä ņØ┤ĒøäļĪ£ ļæÉĻ╗śĻ░Ć ņżäņ¢┤ļōżņŚłļŗż. ņØ┤ļŖö ņé░ĒÖöļ¼╝ņØś ļ░Ģļ”¼ņŚÉ ņØśĒĢ£ Ļ▓āņØ┤ļ®░, ņÖĖļČĆņé░ĒÖöļ¼╝ņØ┤ ļ░Ģļ”¼ļÉ£ ļČĆļČäņØĆ TiTaO4 ļō▒ ļé┤ļČĆņé░ĒÖöļ¼╝ņØś ņĖĄĻĄ¼ņĪ░Ļ░Ć ņé¼ļØ╝ņ¦ĆĻ│Ā ļ│ĄĒĢ®ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉśļ®┤ņä£ Al ņé░ĒÖöļ¼╝ņØ┤ ņäĀ ĒśĢĒā£ļĪ£ Ēæ£ļ®┤ņŚÉ Ļ░ĆĻ╣ØĻ▓ī ņ£äņ╣śĒĢśņśĆļŗż. ņØ┤ļŖö Ļ│Āņś©ņŚÉņä£ ņןņŗ£Ļ░ä ņé░ĒÖö ņŗ£ Cr2O3 ļīĆņŗĀ Al ņé░ĒÖöļ¼╝ņØ┤ Ēæ£ļ®┤ņØś ņé░ĒÖö ļ│┤ĒśĖņĖĄņ£╝ļĪ£ ņ×æņÜ®ĒĢ©ņØä ņØśļ»ĖĒĢ£ļŗż. PFZ ņśüņŚŁņØĆ ņé░ĒÖöļ¼╝ņØś ļ░Ģļ”¼ ņŚ¼ļČĆņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ ņé░ĒÖö ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ļŖśņ¢┤ļéśļŖö Ļ▒░ļÅÖņØä ļ│┤ņśĆļŖöļŹ░, ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ│Āņś© ņé░ĒÖö ņŗ£ PFZ ņśüņŚŁņØś ĒśĢņä▒ņØĆ ╬│'ņØś Ēü¼ĻĖ░ņÖĆ ļČäņ£©ņŚÉ ņśüĒ¢źņØä ļ░øļŖöļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż [20,21]. ņŗ£Ļ░äņŚÉ ļö░ļźĖ ļæÉĻ╗ś ļ│ĆĒÖöļź╝ Ļ░üĻ░ü ╬│'ņØś ņÜ®ĒĢ┤ ņåŹļÅäņÖĆ ņé░ĒÖöļ¼╝ņØś ĒśĢņä▒ ņåŹļÅäļź╝ ĒĢ©Ļ╗ś Ļ│ĀļĀżĒĢ┤ ņāØĻ░üĒĢ┤ļ│┤ļ®┤, 850┬░CņŚÉņä£ļŖö ╬│'ņØś ņÜ®ĒĢ┤ ņåŹļÅäĻ░Ć ņé░ĒÖöļ¼╝ņØś ĒśĢņä▒ ņåŹļÅäņÖĆ Ļ▒░ņØś ļ╣äņŖĘĒĢśņśĆĻ│Ā, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņŚÉ ļö░ļźĖ ņ░©ņØ┤Ļ░Ć Ēü¼ņ¦Ć ņĢŖņĢśļŗż. ĒĢśņ¦Ćļ¦ī 980┬░CņŚÉņä£ļŖö ╬│'ņØś ņÜ®ĒĢ┤ ņåŹļÅäĻ░Ć ņé░ĒÖöļ¼╝ņØś ĒśĢņä▒ ņåŹļÅäļ│┤ļŗż 2ļ░░ ņØ┤ņāü ļ╣ĀļźĖ Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņØś Ļ▓ĮņÜ░ ņĪ░ļīĆ Ļ▓░ņĀĢļ”Įļ│┤ļŗż ņ×ģĻ│äņØś MC ĒāäĒÖöļ¼╝ņØ┤ ļŗżļ¤ē ļČäĒżĒĢśļ®░, 980┬░CņŚÉņä£ ņןņŗ£Ļ░ä ņé░ĒÖö ņŗ£ MC ĒāäĒÖöļ¼╝ņØ┤ ļČäĒĢ┤ļÉśĻ│Ā ļČĆļČäņĀüņ£╝ļĪ£ Hf, W ņé░ĒÖöļ¼╝ņØ┤ ņäØņČ£ļÉśļ»ĆļĪ£ ņŻ╝ņ£äņØś ╬│' ļČäņ£©ņØ┤ ļé«ņĢäņĀĖ PFZĻ░Ć ļ╣Āļź┤Ļ▓ī ņä▒ņןĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

3.3 ņé░ĒÖöļ¼╝ Ļ▓ĮļÅä ļČäĒż

ĻĘĖļ”╝ 10ņØĆ 850┬░CņÖĆ 980┬░CņŚÉņä£ 1000ņŗ£Ļ░ä ļÅÖņĢł Ļ│Āņś© ņé░ĒÖö ņŗżĒŚśņØä ĒĢ£ ņŗ£ĒÄĖņØś ļŗ©ļ®┤ņØä ļéśļģĖņĢĢņ×ģņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņØĆ Ļ▓ĮļÅä Ļ░ÆņØś ļ¦ĄĒĢæ Ļ▓░Ļ│╝ņØ┤ļŗż. Ļ▓ĮļÅä ļ¦ĄĒĢæ Ļ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤, ņÖĖļČĆ ņé░ĒÖöļ¼╝ ļ│┤ļŗżļŖö ļé┤ļČĆ ņé░ĒÖöļ¼╝ņØś Ļ▓ĮļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļåÆĻ▓ī ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, 850┬░CņŚÉņä£ļŖö ņĄ£ļīĆ 14 GPa, 980┬░CņŚÉņä£ļŖö ņĢĮ 25 GPaĻ░Ćļ¤ēņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņé░ĒÖöļ¼╝ ļ│ä Ļ▓ĮļÅä Ļ░ÆņØä ļ╣äņ╗żņŖżĻ░Æņ£╝ļĪ£ ĒÖśņé░ĒĢ£ Ļ▓░Ļ│╝ (Ēæ£ 6), ļé┤ļČĆ ņé░ĒÖöļ¼╝ (Al-rich)ņØś ĒÅēĻĘĀ Ļ▓ĮļÅäļŖö 850┬░CņŚÉņä£ 1000 HV ņØ┤ņāü, 980┬░CņŚÉņä£ 1500 HV ņØ┤ņāüņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ļŖö 500 HV ļé┤ņÖĖņØś Ļ▓ĮļÅä Ļ░ÆņØä ļ│┤ņØ┤ļŖö ņÖĖļČĆ ņé░ĒÖöļ¼╝ (Cr-rich)ļ│┤ļŗż ņĢĮ 2~3ļ░░ ņØ┤ņāü ļåÆņØĆ ņłśņ╣śņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņÖĖļČĆ/ļé┤ļČĆ ņé░ĒÖöņĖĄņØś Ļ▓ĮĻ│äļ®┤ņØĆ ņé░ĒÖöļ¼╝ ņä▒ņןņŗ£ ņŚ┤ņØæļĀźņŚÉ ņØśĒĢ┤ Ļ░Ćņן ņĘ©ņĢĮĒĢ£ ņ£äņ╣śļĪ£ ņāØĻ░üļÉśļ®░ ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀĻ░Ć ņÖĖļČĆ ņé░ĒÖöņĖĄņØś ļ░Ģļ”¼ļź╝ Ļ░ĆņĀĖņś© Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ĒŖ╣Ē׳ 980┬░CņŚÉņä£ ņāØņä▒ļÉ£ Ni-Al-O ņé░ĒÖöļ¼╝ņØ┤ 850┬░C ņŚÉņä£ ņāØņä▒ļÉ£ Al2O3 ņé░ĒÖöļ¼╝ļ│┤ļŗż ļŹö ļåÆņØĆ Ļ▓ĮļÅä Ļ░ÆņØä Ļ░ĆņĪīĻĖ░ņŚÉ, ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØĆ ņÖĖļČĆ ņé░ĒÖöņĖĄ ļ░Ģļ”¼Ļ░Ć ļŹö ņēĮĻ▓ī ņØ╝ņ¢┤ļéĀ ņłś ņ׳ļŖö ĒÖśĻ▓Įņ£╝ļĪ£ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ Ni-Al-OĻ░Ć Ļ░Ćņן ļ░öĻ╣źņ¬ĮņØś ņé░ĒÖöņĖĄ (ĻĘĖļ”╝ 6f)ņØä ĒśĢņä▒ĒĢśĻ▓ī ļÉ£ļŗż. ļéśņĢäĻ░Ć 980┬░C Ļ│Āņś©ņŚÉņä£ ļŹö ņןņŗ£Ļ░ä ņåīņ×¼Ļ░Ć ļģĖņČ£ļÉĀ Ļ▓ĮņÜ░ņŚÉļŖö ņé░ĒÖö ļ│┤ĒśĖļ¦ēņØĖ Al2O3ņØś ļČłĻĘĀņØ╝ņä▒ņØ┤ ļŹö Ļ░ĆņåŹĒÖöļÉśĻ│Ā ņé░ĒÖöļ¦ēņØś ņ╣śļ░ĆļÅäĻ░Ć ļ¢©ņ¢┤ņĀĖ ļČĆņŗØņØś Ļ░ĆņåŹĒÖöĻ░Ć ņśłņāüļÉśļ®░ ļśÉĒĢ£ PFZņĖĄņØś ļæÉĻ╗śĻ░Ć Ļ│äņåŹ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņä▒ņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ĻĖ░ņŚÉ (ĻĘĖļ”╝ 9c) ņåīņ×¼ņØś ĻĖ░Ļ│äņĀü ļé┤ĻĄ¼ņä▒ņØś ņĀĆĒĢśļÅä Ļ░ĆņĀĖņś¼ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ļŖö Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ļŗżļźĖ Ni ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņØś Ļ│Āņś© ņé░ĒÖö Ļ▒░ļÅÖņØä ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢ┤ ņś©ļÅäņÖĆ ņé░ĒÖö ņŗ£Ļ░äļ│ä ņ¦łļ¤ēĻ│╝ Ēæ£ļ®┤, ļŗ©ļ®┤ņØś ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż. ņé░ĒÖö ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņ¦łļ¤ē ļ░Å ņé░ĒÖöņĖĄņØś ļæÉĻ╗ś ļ│ĆĒÖöļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ņ×ģĻ│äĻ░Ć ļŗżļ¤ē ļČäĒżĒĢśļŖö ļ»ĖņäĖ Ļ▓░ņĀĢļ”Į ņŗ£ĒÄĖņØ┤ ņĪ░ļīĆ Ļ▓░ņĀĢļ”Įļ│┤ļŗż ņ¦łļ¤ēĻ│╝ ļæÉĻ╗ś ļ¬©ļæÉ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņŚ¼ ļ╣ĀļźĖ ņé░ĒÖö ņåŹļÅäļź╝ ļ│┤ņśĆļŗż. ņé░ĒÖöņĖĄņØĆ 850┬░CņŚÉņä£ TiO2/NiO, Ni-Co-Cr-O, Cr2O3ļĪ£ ĻĄ¼ņä▒ļÉ£ ņÖĖļČĆ ņé░ĒÖöņĖĄĻ│╝ TiTaO4, ļ¼┤ņé░ĒÖö ĻĄ¼ņŚŁ, ņ╣©ņāüĒśĢ Al2O3ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļé┤ļČĆ ņé░ĒÖöņĖĄ ĻĄ¼ņĪ░ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņŚłļŗż. 980┬░CņŚÉņä£ļŖö ņØ┤ ĻĄ¼ņĪ░ņŚÉņä£ ļ¼┤ņé░ĒÖö ĻĄ¼ņŚŁņØ┤ ņé¼ļØ╝ņ¦ĆĻ│Ā Ni-Al-O ļé┤ļČĆņé░ĒÖöļ¼╝ņØ┤ ņāłļĪŁĻ▓ī ĒśĢņä▒ļÉśņŚłņ£╝ļ®░, Ļ░Ćņן ņĢłņ¬Į ļé┤ļČĆ ņé░ĒÖöļ¼╝ņØĖ Al2O3Ļ░Ć ļČłĻĘĀņØ╝ĒĢ£ ĒśĢĒā£ļĪ£ ļ│ĆĒÖöĒĢśņśĆļŗż. ļśÉĒĢ£, ņĪ░ļīĆ Ļ▓░ņĀĢļ”Į ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ ņÖĖļČĆ ņé░ĒÖöņĖĄņØ┤ ļ░Ģļ”¼ļÉśņ¢┤ Ni-Al-O ļé┤ļČĆņé░ĒÖöļ¼╝ņØ┤ Ēæ£ļ®┤ņØś ņŻ╝ļÉ£ ņé░ĒÖöļ¦ēņ£╝ļĪ£ ņ×æņÜ®ĒĢśņśĆļŗż. PFZ ņśüņŚŁņØĆ ļŗżļ¤ēņØś ņ×ģĻ│äĻ░Ć ņĪ┤ņ×¼ĒĢśļŖö ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņŚÉņä£ MC ĒāäĒÖöļ¼╝ļĪ£ ņØĖĒĢ┤ ņŻ╝ņ£äņØś ╬│' ļČäņ£©ņØ┤ ļé«ņĢäņ¦Ćļ®┤ņä£ ļ╣Āļź┤Ļ▓ī ņä▒ņןĒĢśņśĆĻ│Ā, 980┬░CņØś Ļ│Āņś© ņĪ░Ļ▒┤ņŚÉņä£ļŖö ╬│'ņØś ļŹö ļ╣ĀļźĖ ņÜ®ĒĢ┤ ņåŹļÅäļĪ£ ņØĖĒĢ┤ PFZ ņśüņŚŁņØś ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ņé░ĒÖöļ¼╝ņØś Ļ▓ĮļÅäļŖö 850┬░CņŚÉņä£ Cr-rich ņÖĖļČĆ ņé░ĒÖöļ¼╝ņØ┤ 500 HV, Al-rich ļé┤ļČĆ ņé░ĒÖöļ¼╝ņØ┤ 1000 HVļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā, 980┬░CņŚÉņä£ ņןĻĖ░ ņé░ĒÖöļĪ£ ņØśĒĢ┤ ņāØņä▒ļÉśļŖö Ni-Al-O ļé┤ļČĆ ņé░ĒÖöļ¼╝ņØĆ Ļ▓ĮļÅäĻ░Ć 1500 HV ļé┤ņÖĖļĪ£ ļ¦żņÜ░ ļåÆņĢśļŗż. ļö░ļØ╝ņä£ ņé░ĒÖöļ¼╝ ņä▒ņןņŗ£ ņŚ┤ņØæļĀźņŚÉ ņØśĒĢ┤ Ļ░Ćņן ņĘ©ņĢĮĒĢ£ ņ£äņ╣śļŖö ņÖĖļČĆ/ļé┤ļČĆ ņé░ĒÖöņĖĄņØś Ļ▓ĮĻ│äļ®┤ņØ┤ļ®░, ņØ┤ ņ£äņ╣śņŚÉņä£ ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØś Ļ▓ĮņÜ░ ņÖĖļČĆ ņé░ĒÖöņĖĄņØ┤ ļ░Ģļ”¼Ļ░Ć ļÉśļ®┤ņä£ Ni-Al-O ņé░ĒÖöļ¼╝ņØ┤ Ēæ£ļ®┤ņŚÉ ļģĖņČ£ļÉśņŚłļŗż.