1. 서 론

최근 폴더블 스마트폰이나 웨어러블 디바이스 등 플렉서블 디스플레이에 대한 수요가 증가함에 따라 관련 연구에 대한 필요성이 증가되고 있다[1-3]. 특히 유기발광다이오드(OLED)기반의 응용 산업 및 연구가 크게 성장하고 있으며, 이에 대한 효율과 안정성을 향상시키기 위해 연구가 활발히 진행되고 있다. 일반적으로 활용되는 유기/무기발광다이오드 (LED), 태양전지같은 광전소자의 구성요소로는 기판 상부에 발광층, 수송층뿐만 아니라 전도성 투명전극이 필수적으로 구성된다[4]. 이러한 각 소자들의 효율을 향상시키기 위해서 특히 투명전극의 투과도와 전도도 두 가지 다 향상시키기 위한 연구가 주로 수행된다. 하지만 금속산화물을 활용한 투명전극은 일반적으로 투과도와 전도도는 한쪽이 상승되면 한쪽은 떨어지는 상반관계를 이루고 있다. 이러한 문제를 해결하기 위해서 다양한 투명전극 소재들이 연구되고 있다. 주로 사용되는 전도성 투명전극은 금속산화물뿐만 아니라 금속 나노선, 금속 격자, 그래핀, 탄소나노튜브, 전도성 폴리머 등 여러 가지 후보군이 존재한다[5-8]. 다양한 투명전극 후보군들의 전기/광학적 특성을 향상시키기 위해 표면처리, 도핑, 하이브리드 구조의 전극등 개선방식으로 투명전극의 특성을 향상시키기 위한 연구가 지속적으로 수행되고 있다[9]. 나아가 이러한 투명전극은 전기적/광학적 특성뿐만 아니라 플렉서블/스트레쳐블 기반의 프리폼 (free-form) 디바이스에 적용하기 위해 안정적인 기계적 특성을 가지고 있는 전극에 관한 연구도 다양하게 진행되고 있다[10].

투명전극의 경우 일반적으로 가시광 영역 (380 nm ~ 700 nm)에서 80% 이상의 투과도, 100Ω/sq 미만의 면저항을 가지는 전극이 주로 사용하며, 신축/유연 소자에서는 기계적 유연성도 높은 전극을 적용해야 한다. 투명전극으로 가장 널리 사용되고 있는 인듐 주석 산화물 (ITO) 전극의 경우 전기/광학적 특성은 뛰어나지만 타 전극 대비 낮은 기계적 유연성 때문에 신축/유연 소자에서 이를 대체하기 위한 투명전극 연구가 많이 진행되고 있다[11]. 높은 전도성을 가지고 있는 금속 박막의 경우, 기계적 유연성을 가지고 있으며, 일정 두께 이상 증착이 되면 높은 전도성을 확보할 수 있다. 그러나 두꺼운 두께로 인한 투과도 저하로 인해 단일 금속 박막전극을 투명전극으로 활용하기 어려운 상황이다. 뿐만 아니라 전도성 투명전극을 플렉서블 OLED에 적용하기 위해서는 홀 주입 층과의 일함수 매칭을 통해 원활한 홀 주입이 가능해야한다[12]. 이러한 투명 전극 이슈로 인해 일함수 매칭이 되는 소재를 기반으로 리소그래피를 통한 패터닝, 표면처리와 두 가지 소재 합성을 통한 이슈 해결을 위한 연구가 많이 이루어지고 있다[13].

본 논문에서는 물리적 증착 방식 기반의 비정형의 결정립계 (grain boundary) 를 가지는 초박막 금속층에 인듐 아연 산화물 (IZO)을 증착하여 전기/광학/기계적 특성을 모두 만족하는 투명전극을 제작하고자 한다. IZO의 경우 ITO 전극에 비해 유연한 기계적 특성을 가지고 있으며, 광학/기계적 특성 확보를 위한 얇은 IZO 박막의 낮은 전도성을 해결하기 위해 수 nm 수준의 Ag 금속층을 활용하여 전도성을 향상시키고, 기계적 안정성이 확보된 전극을 제작하였다. 특히 랜덤한 결정립계가 형성되어 있는 금속층 상부에 IZO를 증착하여 광학적 특성 감소 없이 전기적 특성인 면저항을 감소시켰다.

이러한 Ag 금속과 IZO 박막 두 물질을 활용한 금속산화물 전극공정 후 전기적/광학적 특성을 확인한 후, 밴딩시험을 통해 곡률반경값에 따른 면저항 변화량을 확인하고, 밴딩반복시험을 진행하여 면저항 측정을 통해 기계적 안정성까지 확인하고자 한다.

2. 실험방법

2.1 전극 공정

모든 무기재료들은 1 × 1 인치 PET(Polyehylene terephthalate) 기판 위에 RF magnetron Sputtering system 을 통해 증착되었으며, IZO박막의 경우 Ar가스유량 20 sccm, RF 파워 80 W, 공정압력 2 mTorr에서 80 nm 두께만큼 증착되었다. 금속의 경우 Ar 가스유량은 동일하게 주입하였고, 낮은 박막 밀도 및 비정질화를 위해 RF 파워 40 W, 공정압력 5 mtorr에서 수 nm두께만큼 증착되었다. 챔버 내 초기진공은 2 × 10-6 torr 이하로 진행하였다.

2.2 측정방법

각 전극의 투과도 측정은 UV-vis spectroscopy(Lambda 35, Perkin Elmer)장비로 360~700 nm 파장대역에서 측정을 진행하였다. 면저항의 경우 4-point probe(CMTSR2000N, AIT)장비를 통해 측정하였다. IZO 증착 물질의 두께는 접촉식표면두께검사기 (Alpha step IQ, KLATencor)를 통해 측정하였다. 표면측정의 경우 광학 현미경 및 주사전자현미경 SEM (Mira4, Tescan) 장비를 통해 측정하였고, 기계적 특성은 슬라이딩내구실험기(COAD.121E, Ocean science)장비를 통해 밴딩테스트를 진행 후 표면 상태 및 면저항을 측정하였다.

2.3 광학시뮬레이션

광학적 특성은 유한차분시간영역법 전산모사 프로그램(FDTD solution, Lumerial Inc.)을 통해 설계하였다. 투과도 측정파트는 기판 중앙부에 위치하였고, near-field 분포값의 경우 주파수 영역과 전자기 모니터를 통해 관찰하였다. 시뮬레이션 시간은 1000 fs 로 설정하여 각 물질의 굴절률 값을 입력하여 전극의 투과도를 관찰하였다[14].

3. 결과 및 고찰

3.1 유연투명전극 박막의 전기/광학적 특성연구

그림 1은 PET기판 투명전극 제작을 위한 공정 모식도로 PET기판 위에 RF magnetron sputtering system 장비를 활용하여 얇은 두께의 금속을 증착하고, 상부에 IZO를 증착하여 유연투명전극을 제작한다. 두께를 특정하기 위해 먼저 FDTD시뮬레이션을 통해 각 물질의 굴절률(n,k) 값을 입력하고, 파장에 따른 투과도를 먼저 관찰하였다.

최적의 증착 두께는 FDTD 시뮬레이션을 통해 그림 2(a) 결과에 따라 460 nm 파장대역에서 Ag 금속의 투과도는 두께가 3, 4, 5, 6, 7 nm일 때 각각 80.1, 74.4, 69.1, 64.1, 59.6%를 나타내었고, 그림2(b)의 결과에 따라 IZO 박막의 투과도는 두께가 70, 80, 90, 100 nm일때 각각 80.6, 89.2, 93.8, 91.1%를 나타내었다. 물질의 두께에 따라 광학적 특성이 변화하는 것은 두께에 따른 굴절률 변화와 Fabry-Perot 공진현상에 따라 두께에 따른 광학특성의 변화를 설명할 수 있다[15].

시뮬레이션 결과 값을 기반으로 각 물질별 투과도 값을 확인했을 때, IZO 90 nm 두께를 기본으로 하고, Ag를 3, 5, 7 nm로 하여 투명전극 공정을 진행하였다. 먼저 PET 기판에 각 두께별 Ag금속과 IZO박막을 증착하여 전기/광학적 특성을 확인하였고, 표 1에 각 물질별 투과도, 면저항, 성능지수인 Figure of Merit (FoM)값을 표기하였다. 성능지수는 서로 상반관계를 이루는 투명전극의 투과도와 면저항을 고려한 특성을 비교하기 위한 지수로, FoM값의 계산식 (1)은 다음과 같다[16].

여기서 TE는 특정 파장에서의 전극의 투과도 값을 나타내며, Rsh 는 박막의 면저항을 나타낸다. Ag 3 nm 의 경우 460 nm 파장에서 75.9%를 나타내 측정 값 중 가장 높은 수치를 가지지만 268.1 Ω/sq의 높은 면저항으로 인해 낮은 FoM값을 나타내었고, Ag 7nm는 33.9 Ω/sq의 낮은 면저항을 가지지만 62.3%의 낮은 투과도로 인해 3 nm 와 비슷한 FoM 값을 가지는 것을 확인하였다.

Ag 5 nm의 경우 투과도 71.6%, 면저항 53.8 Ω/sq 으로 , 0.00066의 상대적으로 높은 FoM값을 가진다. 다음은 각 두께별 Ag 층의 표면 상태를 확인하기 위해, FE-SEM장비를 통한 표면이미지를 확보하였다.

그림 3의 Ag 각 두께별 이미지는 100,000배 확대한 이미지이며, PET기판 위 증착되어 있는 금속의 표면상태를 확인할 수 있다. 일반적으로 수nm수준의 Ag는 Volmer-Weber 성장방식에 따라 클러스터에서 섬형태로 뭉쳐있는 표면을 가질 수 있다[17].

먼저 그림 3(a)의 Ag 3 nm 이미지는 Ag 금속이 기판 위에 증착되지 않은 부분이 다수 존재함을 확인하였다. 또한 스퍼터링된 입자들이 핵이 형성되기 전 상태인 경우가 많고, 섬형태의 금속층은 각 금속섬들이 일부 연결되어 있지만 사이사이에 분포하는 채널로 인해 벌크 박막에 비해 면저항이 매우 높게 측정된다[18]. 그림3 (b), (c)의 Ag 5 nm와 7 nm의 경우 3 nm에 비해 여러 클러스터들이 모여 큰 섬형태를 이루고 상대적으로 고르게 분포되어 있는 것을 확인할 수 있으며, 섬 사이의 채널도 줄어들어 면저항 증가가 완화되는 것으로 보인다. 또한 박막형태의 금속에 비해 공극 채널이 존재하는 금속섬형태는 밴딩테스트를 진행함에 있어서도 추가로 기계적 균열이 생길 여지가 적기 때문에 면저항의 변화량이 크지 않다. 본 결과를 토대로 최종적으로 Ag 5 nm의 두께를 가지는 금속을 활용하여 IZO 박막과 유연투명전극을 제작하였다.

그림 4에는 IZO와 Ag/IZO 전극의 시뮬레이션과 실제 측정값의 투과도를 그래프로 나타내었다. 먼저 IZO 박막의 경우 FDTD시뮬레이션 결과에 따라 두께가 90 nm일 때 460 nm 파장대역에서 투과도가 가장 높기에 실제 PET 기판에 IZO 90 nm를 증착하여 결과를 확인하고자 하였다. 증착된 IZO박막의 특성 측정 결과 투과도 90.2%로 460 nm 대역에서 가장 높음을 확인하였고, 면저항은 29.5 Ω/sq를 나타내었다. IZO 단일 박막 결과를 바탕으로 하여 Ag 5 nm를 증착되는 RF파워와 증착 시간을 낮게 조절하여 얇고 균일한 증착 후, 상부에 IZO 90 nm를 증착하여 Ag/IZO 박막을 투명전극으로 선정하였다. Ag/IZO 전극의 경우 460 nm 파장대역에서 91.1%의 투과도를 나타내며, 면저항은 19.8 Ω/sq를 나타내었다. 투과도와 면저항을 고려한 Ag/IZO의 FoM 값은 0.0199로 본 연구에서 가지는 FoM값 중에서 가장 높은 값을 가짐을 확인하였다.

추가로 IZO와 Ag/IZO의 기계적 안정성을 시험하기 위해서 밴딩테스터기를 활용한 곡률반경조사와 밴딩사이클 테스트를 진행하였다.

3.2 유연투명전극 박막의 기계적 특성연구

IZO와 Ag/IZO 전극의 bending radius (R)값에 따른 면저항 변화량과 밴딩 횟수에 따른 면저항을 측정하기 위해 밴딩테스터기를 활용하여 PET 기판 위 전극의 기계적 특성을 측정한 결과를 그림 5에 나타내었다. 결과값은 각 전극의 10개 샘플 측정값의 평균값으로 나타내었다. 먼저 그림 5(a)에서 IZO와 Ag/IZO 두 가지 전극이 5R (5 mm)일 때까지 면저항의 변화가 크지 않았으며, 3R일 때 면저항이 각각 약 1.8, 1.7배 증가하였고, 1R이하로 떨어졌을 때 면저항이 두 전극다 10배 이상 증가함을 확인하였다. Ag/IZO 전극의 경우 마찬가지로 Ag 금속이 박막형태가 아닌 금속 클러스터와 섬형태로 구성된 상태에서 IZO 박막이 증착되기 때문에, 기계적 변형에도 IZO단층 박막과 큰 차이 없이 비슷한 경향을 가지는 것으로 여겨진다. 밴딩테스터기를 활용한 반복밴딩시험의 결과값을 그림5(b)에 나타냈으며, 최초 1회 5R 밴딩시험 후 면저항을 측정하고, 10회, 100회, 1000회의 밴딩시험 후 면저항을 측정하여 그래프로 나타내었다. 각 전극의 면저항 변화량 측정결과 IZO와 Ag/IZO 박막 둘 다 1000 cycle 정도일 때 각각 54.7, 36.2 Ω/sq로 1.85, 1.81배 증가하는 결과를 도출하였다.

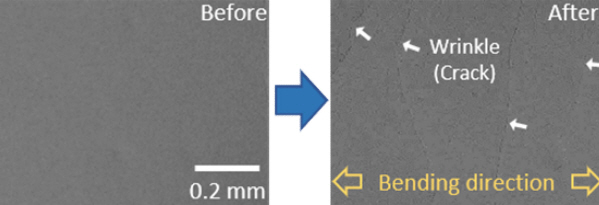

해당 전극의 밴딩시험 후 표면 상태를 측정한 FE-SEM 이미지를 그림 6에 나타내었다. 밴딩시험 전 전극의 표면에 비해 곡률반경 5 mm에서 1000회의 밴딩시험 후 SEM 이미지에는 증착된 전극의 표면 일부에 주름 및 균열(크랙)이 발생한 것을 확인하였다. 이러한 결과로 인해 박막 내 주름 및 균열 부분에 전자의 이동이 원활하지 않고 누적되어 전도가 원활하지 않아 밴딩시험 전 상태의 전극보다 저항이 증가하는 것으로 나타난다. 또한 IZO전극 대비 Ag/IZO전극은 IZO 하부에 Ag 금속 클러스터들이 균열이 생긴 IZO박막의 아래에 일부 분포되어 있기 때문에 균열이 생긴 자리에서 전자의 이동을 가능하게 하여 저항 증가량이 낮은 것으로 설명될 수 있다[19].

그림 7의 경우 IZO와 Ag/IZO 전극 각각 10개의 1000회 5R 밴딩테스트 후 면저항의 변화량을 측정한 박스플롯 차트를 나타낸다. 먼저 IZO전극의 경우 면저항의 평균/중간 변화량은 각각 1.85, 1.87배이며, 최대/최소 변화량은 각각 1.92, 1.76 배의 값을 보여준다. Ag/IZO 전극의 경우 면저항의 평균/중간 변화량은 각각 1.81, 1.8배 이며, 최대/최소 변화량은 각각 1.9, 1.75배를 나타낸다. 여기서 밴딩테스트에 따른 면저항 변화량은 180 µm 두께의 PET 기판에 약 90 nm 두께의 박막을 증착하였기 때문에 두께가 2000:1 비율이고, 증착된 전극에 걸리는 응력 역시 기판에 비해 매우 적은 부하가 걸리기 때문에 박막의 균열이 크지 않아 면저항의 변화량이 크지 않은 것으로 측정된다[20].

그 결과 Ag/IZO전극의 기계적 변화에 따른 면저항 변화량은 5R, 1000회 반복시험에도 2배 미만의 증가를 나타내었고, IZO전극의 변화량과 유사한 경향을 유지하며 전기적/광학적 특성이 향상된 것을 확인하였다.

4. 결 론

본 연구에서는 비정형 결정립계의 초박막 Ag금속과 IZO 박막을 활용한 유연투명전극을 제작하여 특성을 확인하는 연구를 수행하였다. IZO 기반 유연투명전극의 경우 전기적/광학적 특성이 뛰어나 투명전극으로 활용이 용이하며, 안정적인 기계적 특성으로 신축/유연 소자에 적용도 가능할 것으로 기대된다. 특히 Ag/IZO 박막의 경우 Ag 금속을 통해 높은 면저항을 감소시키고, 얇은 Ag 박막의 낮은 흡수율과 비정형 입자 형태를 통해 트랩 되는 광 경로를 변화시켜 광학적 특성도 더 개선되는 효과를 가질 수 있게 하였다. 그뿐만 아니라 클러스터/섬 형태로 구성되어 있는 Ag금속이 적용된 전극의 경우 IZO 박막에 비해서 기계적 특성 역시 유사한 수준 이상을 가짐을 확인하였다. 그 결과 IZO 전극의 투과도와 면저항이 각각 90.2%, 29.5 Ω/ sq의 값을 나타냈으며, Ag/IZO 전극의 투과도와 면저항은 각각 91.1% 와 19.8 Ω/sq로 투과도 0.9%P 증가와 면저항이 9.7 Ω/sq 만큼 감소함을 확인하였다. 기계적 특성의 경우 IZO전극과 Ag/IZO 전극 둘 다 1000회의 밴딩테스트에도 면저항의 변화량은 2배미만의 결과를 나타내어, ITO 대비 기계적 안정성이 높은 것을 확인하였다. 최종적으로 전기/광학/기계적으로 우수한 특성을 가지는 Ag/IZO 유연투명전극을 활용하여 더 높은 효율을 가지는 차세대 광전소자 개발이 가능할 것으로 기대된다.