1. 서 론

원전, 항공, 석유화학, 자동차 등의 다양한 산업분야에서 마모와 부식이 일어나기 쉬운 기계부품은 코팅 기술을 적용하고 있다. 대표적으로 내마모 및 내식성 향상을 위해 용사 코팅, 플라즈마 코팅 (예: plasma transferred arc welding, PTA), 오버레이 용접, 레이저 클래딩 기술을 적용하고 있다[1,2]. 이중에 레이저 클래딩 기술은 레이저빔을 이용하여 모재 금속의 표면을 용융 시키고, 이와 동시에 금속 분말 또는 와이어를 용가재로 공급하여 모재 금속 표면에 얇은 코팅층을 형성하는 코팅 기술이다[3-7]. 레이저 클래딩 기술은 용사 코팅과 비교할 때, 용융 기반의 금속결합을 통해 기공이 없는 치밀한 코팅층을 만들수 있는 장점이 있다. 또한 플라즈마 코팅과 오버레이 용접기술과 비교하면, 얇은 코팅층 두께, 낮은 희석율과 열변형을 최소화할수 있는 장점이 있다. 반면에 레이저 클래딩 기술의 단점은 장비 구축 비용, 클래딩용 분말의 공급 문제 등이 있다. 최근들어, 고온고압 환경에서 기계부품의 고수명화를 위해 낮은 희석율과 열변형이 적은 레이저 클래딩 기술을 산업에 적용하려는 시도가 높아지고 있다 [8-13].

최근 원전분야에서는 300 MWe 이하의 발전이 가능한 소형모듈원자로(small modular reactor, SMR) 관련 기술을 개발하고 있다. 기존의 3세대 원자로 압력용기는 내부식 등의 목적으로 서브머지드 아크용접(submerged arc welding, SAW) 기술을 적용하였지만, 차세대 소형원전은 코팅 기술로 레이저 클래딩 기술을 연구개발하고 있다[14,15]. 레이저 클래딩 기술을 적용하면 희석율이 적은 장점이 있고, 클래딩층의 두께가 얇기 때문에 용가재를 적게 사용할수 있어 단가를 절감할 수 있다. 또한 클래딩 1층을 적용하는 경우, 전체 공정시간도 단축할수 있을 것으로 기대된다. 원전분야의 코팅 소재의 관점에서는 내식성이 우수하면서도 코발트 함유량이 거의 없는 (0.02 % 이하 만족) Inconel 690 소재의 코팅 기술이 요구된다. 그런데 Inconel 690 분말은 공급문제로 인해 레이저 클래딩 분야에서 연구발표가 거의 없었다[16]. Inconel 690 분말에 대한 대안으로 화학적 원소 조성이 비슷한 Alloy 82 분말을 이용할수 있다. 현재까지 Alloy 82 분말을 이용한 레이저 클래딩 기술 연구는 매우 부족한 실정이다.

본 연구에서는 소형원전 주기기의 내식성 향상을 위한 Alloy 82 소재의 레이저 클래딩 공정연구를 수행하였다. 특히, 레이저 클래딩의 장점인 희석율 최소화를 위한 주요 공정변수를 조사하였고, 면적 계산을 이용한 희석율과 전자탐침미세분석기를 이용한 원소의 정량분석 결과와 비교 분석하였다. 또한, 가장자리의 intensity가 높은 레이저빔을 이용하여 융합불량이 없는 중첩율 공정 연구를 수행하였다. 본 연구를 통해, 레이저빔의 크기(면적)와 빔형상에 따른 레이저의 파워 밀도, 스캔 속도, 분말 송급량 등의 주요 공정변수를 최적화하는 방법에 대한 가이드라인을 제시하고자 한다.

2. 실험 방법

2.1 사용 재료

본 연구에서는 모재 금속(base metal)과 클래딩 분말로 SS400(두께 20 mm)와 Alloy 82(입자크기: 50-150 µm)를 사용하였다. 표 1은 사용된 재료의 화학적 조성을 나타내고 있다.

2.2 레이저 클래딩 실험

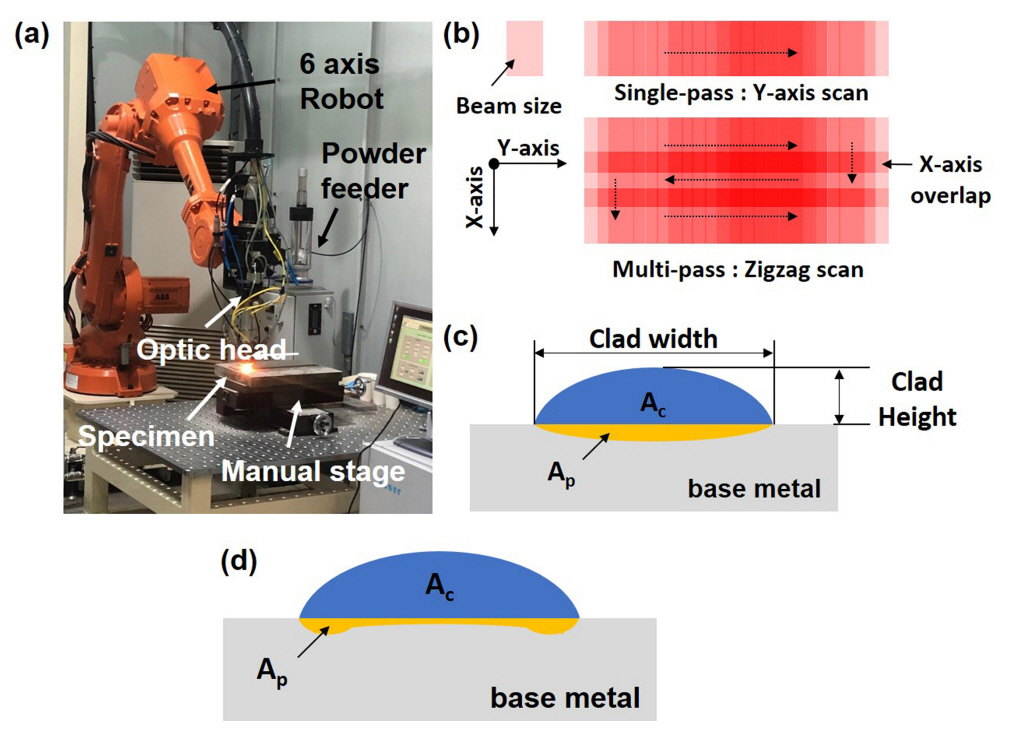

레이저 클래딩 실험을 위해 TeraDiode 사의 최대 출력 4kW 다이오드 레이저와 HAAS Laser Technologies 사의 광학헤드, ABB 사의 6축 로봇, GTV 사의 powder feeder 장치를 이용하였다. 그림 1은 본 연구에 사용된 레이저 클래딩 시스템과 레이저빔의 스캔 방향에 대한 모식도를 나타낸다. 참고로, 사용된 레이저의 파장은 970 nm, 빔품질은 4mm·mrad 이다. 광학헤드의 빔균질기(beam homogenizer)를 통과한 Top-hat 형상 빔의 크기는 6 mm × 4 mm 이다. 그림 1(b)는 사각빔의 X-Y 스캐닝에 대한 모식도를 나타낸다. 여기서 Y축 스캐닝의 속도는 클래딩층 두께와 희석율(dilution ratio, D)에 직접적으로 연관이 있는 중요한 실험변수이다. 본 연구에서는 1.8~4.8 mm/s 의 범위에서 클래딩 공정을 최적화하였다. X축의 중첩율(overlap ratio)은 클래딩 공정에서 대표적인 결함인 융합불량(lack of fusion, LF) 형성과 클래딩층 두께와 관련이 있는 중요한 실험변수이다. 본 연구에서는 중첩율 19~52 % 범위에서 레이저빔을 조사하여 융합불량이 없는 공정조건을 조사하였다. 참고로, 레이저 출력은 1.5~2.2 kW를 이용하였다. 그림 1의 (c)와 (d)는 클래딩층 단면의 모식도를 나타낸다. 레이저빔의 크기와 형상에 따라 모재 금속 표면에 타원형으로 클래딩층이 형성되고, 클래딩층과 모재 금속의 경계부에서 희석층이 형성된다. 본 연구에서는 면적 계산 방법을 이용한 희석율 계산을 위해, 모재 금속 위에 형성된 클래딩층의 면적을 Ac, 모재 금속 아래에 형성된 희석층을 Ap로 정의를 하였다. 면적을 이용한 희석율(dilution ratio, D)은 다음의 식(1)을 이용하여 계산하였다[17].

2.3 시편 단면과 원소 성분 분석

클래딩 시편 단면의 macro 사진 촬영과 밀리미터 스케일의 길이 측정을 위해 광학현미경(optical microscope, OM)을 이용하였다. 주로, 클래딩층의 높이와 폭, 희석층의 면적 측정을 위해 이용하였고, KEYENCE 사의 VHX-7100 모델을 사용하였다. 클래딩 시편의 원소 성분 분석을 위해 전계방사형 주사전자현미경과(field emission scanning electron microscope, FE-SEM)과 전자탐침미세분석기(electron probe micro analyzer, EPMA)을 이용하였다. 참고로, JEOL 사의 JXA8530F 모델을 사용하였다. 클래딩 층과 모재 금속의 원소가 다른 것을 선명하게 관찰하기 위해, FE-SEM에서 후방산란전자(back scattered electron, BSE) 사진을 확보하여 분석하였다. 추가로, EPMA를 이용하여, 클래딩층과 코팅층 계면에서의 원소 성분을 정량적인 분석과 분포도(line profile) data를 분석하였다. 분포도 분석에는 Fe, Ni, Cr, Co의 4가지 원소를 분석하였고, 5 µm 의 step으로 data를 확보하였다. Co 의 경우, 최근 원전분야에서 Co-free 연구가 이슈가 되어 측정을 하였으나, 검출(detection)이 안되어 Figure에서는 제외하였다. 클래딩층의 결정성을 확인하기 위해 X선 회절(X-ray diffraction, XRD) 분석을 추가로 수행하였다.

2.4 기계적 특성 시험

클래딩층의 기계적 특성 시험을 위해 클래딩층 단면에 미소 경도(microhardness) 측정을 하였다. 이용된 시험 조건은 하중 0.2 kgf, 지속시간 5 s, 측정 간격 100-300 µm였다. 참고로, 경도시험기는 MATSUZAWA 사의 MMT-X7B 모델을 사용하였다. 추가로, 고온의 조건(200-600도)에서 클래딩층 표면의 마모시험을 수행하였다. 장비는 ㈜ 알앤비 사에서 제작한 고온마모시험기를 이용하였다. 마모 시험은 ball on disk 방식을 이용하였고, 이용된 ball 은 알루미나(Al2O3) 재질이다. 시험에 이용한 조건은 하중 10 kgf, 회전 속도 80 rpm, 마모 직경 30 mm, 시험시간 1 h이다. 이를 길이로 환산하면 약 452 m (452,160 mm)가 된다. 마모 시험 결과는 시험 전후의 질량 변화로 확인할 수 있다. 일반적인 마모량(wear loss)으로 결과를 나타내기 위해, 시험 전후의 감소된 질량값에 클래딩 소재의 밀도를 나누어서 값을 얻었다. 참고로, Alloy 82 분말의 밀도는 제조사에서 제공한 4.2 g/cm3 를 이용하였다.

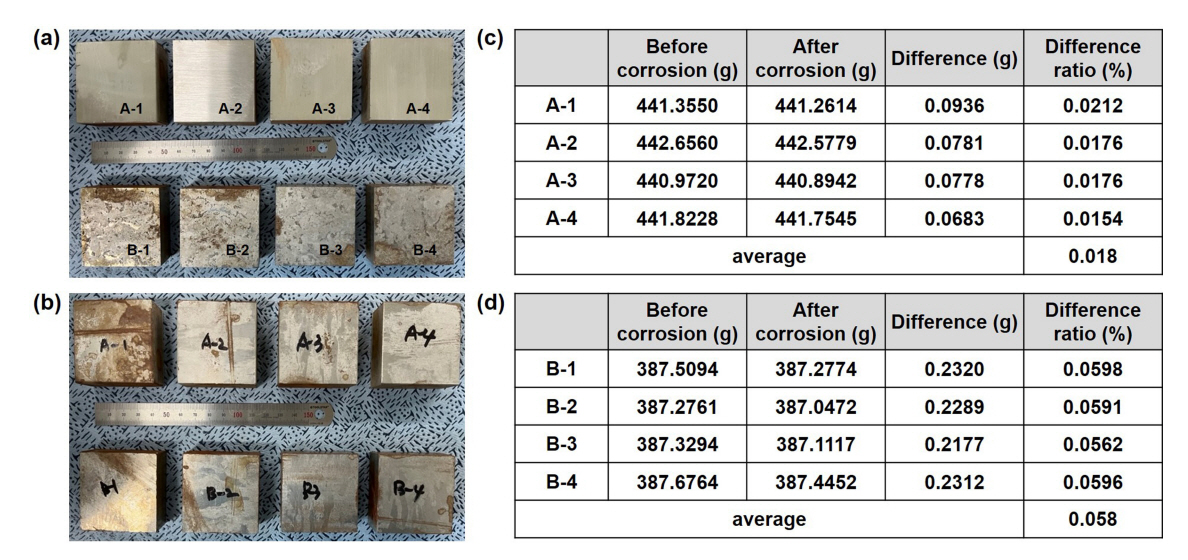

2.5 부식 시험

레이저 클래딩된 시편의 내식성 시험을 위해, 클래딩된 시편과 비교 시편(SS400)의 부식 시험을 KS 규격 염수분무시험(KS D 9502)을 따라 100시간 동안 수행하였다. 시험 시편은 50 mm × 50 mm × 20 mm(두께) 크기로, 결과의 신뢰성을 위해 동일 시편을 4개씩 준비하였다. 참고로, 클래딩된 시편은 표면의 산화막 제거를 위해 최소한의 밀링 작업만 하였다. 부식 시험의 판정 기준은 질량 변화(감소)로 하였다. 시편 표면에서의 녹 발생 및 질량 변화를 비교하기 위해, 시편의 측면과 바닥면은 3M 청테이프로 붙여서, 염수에 노출되지 않게 하였다.

3. 결과 및 고찰

3.1 레이저 클래딩 공정변수 조사

레이저 클래딩의 주요 실험 변수는 레이저 출력, 스캔 속도, 용가재 분말의 공급량, 분말 공급 가스(carrier gas) 유량과 차폐 가스(shield gas)의 유량이다. 멀티 패스 실험의 경우, 앞의 공정변수에 클래딩층 형상과 중첩율을 고려해야 한다. 일반적으로 멀티 패스를 이용한 클래딩 한층의 두께는 0.5~2.0 mm 정도이다. 응용분야에 따라 요구되는 클래딩층의 두께가 2 mm 이상이면 두층 이상의 공정이 필요하다. 한층 또는 다층의 클래딩을 고려할때, 가장 중요한 부분은 첫번째 클래딩층의 공정변수이다. 이러한 이유는 레이저 클래딩의 장점인 낮은 희석율은 첫번째 클래딩 층에서 결정되기 때문이다. 따라서, 본 연구에서는 첫번째 클래딩층의 공정최적화와 관련하여 레이저 관련 공정변수들을 자세하게 조사하였다. 참고로, 분말 공급 가스와 차폐 가스의 유량은 10 l/min 을 이용하였다.

그림 2는 레이저의 출력 1.5 kW 와 분말의 송급량 3 rpm 을 고정하고, 스캔 속도를 1.8~3.0 mm/s 를 이용한 싱글패스 클래딩의 실험 결과를 나타낸다. 여기서 레이저 출력 1.5 kW 과 분말 송급량 3 rpm 은 각각 파워 밀도 62.5 W/mm 2 와 10.9 g/min 에 해당한다. 그림 2의 (a)~(c)는 각각 스캔 속도 1.8, 2.4, 3.0 mm/s 속도로 클래딩된 시편 단면의 광학현미경 사진을 나타낸다. 면적 계산을 통한 희석율은 (a) 17.5, (b) 26, (c) 30.6 % 로 계산이 되었다. 스캔 속도가 올라갈수록 희석율이 높게 측정된 이유는 스캔속도 증가에 따라 클래딩층 높이가 낮아져서 식 (1) 에서 면적 Ac 값이 작아졌기 때문이다. 참고로, 광학현미경 사진에서 빨간선은 모재 금속 표면과 희석층을 구분하기 위해 표시하였다. 그림 2의 (d)~(f) 는 스캔 속도 변화에 따른 클래딩층의 높이, 폭, 희석율을 정리한 표이다. 스캔 속도가 증가할수록 클래딩층의 높이는 감소하는 반면 희석율은 높아지는 경향을 나타낸다. 클래딩 폭은 약간의 변화만 있다.

그림 3은 레이저의 출력 1.5 kW 와 분말의 송급량 4 rpm 을 고정하고, 스캔 속도를 3.0~4.0 mm/s 를 이용한 싱글패스 클래딩의 실험 결과를 나타낸다. 여기서 분말 송급량 4 rpm 은 14.7 g/min 에 해당한다. 그림 3에서 분말 송급량을 올린 이유는 클래딩층의 높이가 올라가는 것을 확인하기 위함이었다. 분말 송급량이 10.9 g/min 에서 14.7 g/min 으로 증가했을 때, 동일한 스캔 속도 3.0 mm/s 에서 클래딩층의 높이가 0.73 mm 에서 1.26 mm 로 올라간 것을 확인하였다. 그림 3의 (a)~(c)는 각각 스캔 속도 3.0, 3.6, 4.0 mm/s 속도로 클래딩된 시편 단면의 광학현미경 사진을 나타낸다. 면적 계산을 통한 희석율은 (a) 10.5, (b) 10.7, (c) 12.2 % 로 계산이 되었다. 그림 2의 결과와 유사하게 스캔 속도가 올라가면 희석율이 낮아지는 경향을 보였다. 그러나, 분말 공급량이 늘면서, 속도 변화에 의한 희석율은 변화량은 크지 않았다. 그림 3의 (d)~(f)는 스캔 속도 변화에 따른 클래딩층의 높이, 폭, 희석율을 정리한 표이다. 그림 2의 결과와 유사하게 스캔 속도가 증가할수록 클래딩층의 높이는 감소하는 경향을 보이는 반면 희석율은 높아지는 경향을 나타낸다. 또한 클래딩 폭은 약간의 변화만 있다. 이러한 결과를 통해 스캔 속도는 클래딩 폭에 영향을 적게준다는 것을 알수 있다.

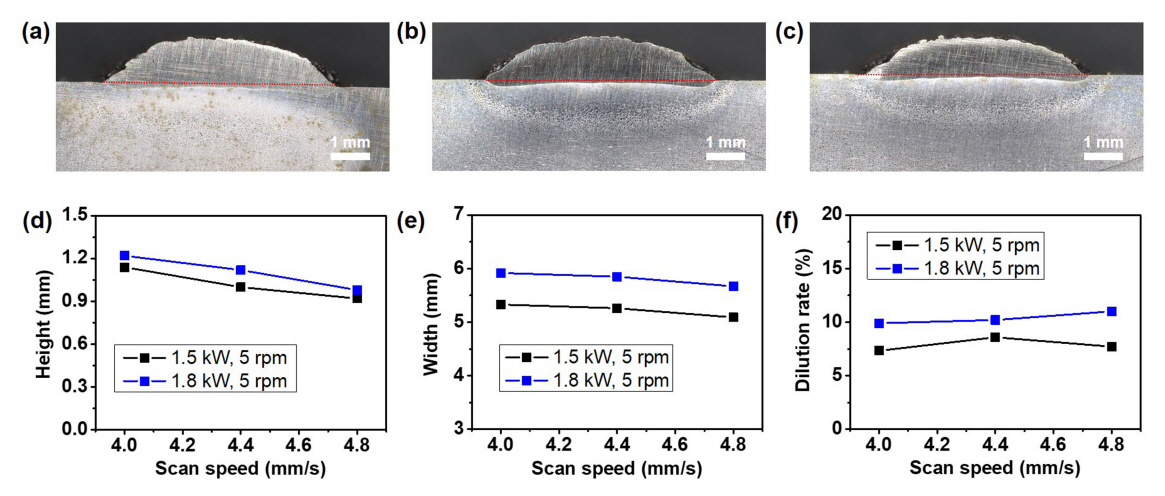

그림 4은 레이저의 출력 1.5 kW 와 1.8 kW, 분말의 송급량 5 rpm 을 고정하고, 스캔 속도를 4.0~4.8 mm/s 를 이용한 싱글패스 클래딩의 실험 결과를 나타낸다. 여기서 분말 송급량 5 rpm 은 18.3 g/min 에 해당한다. 그림 4에서 분말 송급량을 더 올린 이유는 스캔 속도를 높이기 위해서였다. 스캔 속도는 전체 공정 시간 및 생산성과 직접적으로 관련이 있는 중요한 실험 변수 이다. 클래딩 높이를 제어할 때, 분말의 송급량과 스캔 속도는 서로 반비례하는 경향을 나타낸다. 따라서, 그림 4에서는 스캔 속도를 증가시키기 위해 분말의 송급량을 그림 3 보다 더 많이 공급하였다. 게다가, 분말 송급량 증가에 따라 입열량이 부족할수도 있기 때문에 레이저의 출력을 1.8 kW 도 테스트를 하였다. 여기서 레이저 출력 1.8 kW 은 파워 밀도 75 W/mm2 에 해당한다.

그림 4의 (a)~(c)는 레이저의 출력 1.8 kW 와 스캔 속도를 각각 4.0, 4.4, 4.8 mm/s 로 클래딩된 시편 단면의 광학현미경 사진을 나타낸다. 면적 계산을 통한 희석율은 (a) 9.9, (b) 10.2, (c) 11.0 % 로 계산이 되었다. 그림 2와 그림 3의 결과와 유사하게 스캔 속도가 올라가면 희석율이 낮아지는 경향을 보였다. 그리고 그림 3과 유사하게 분말 공급량이 늘면서, 속도 변화에 의한 희석율은 변화량은 크지 않았다. 그림 4의 (d)~(f)는 스캔 속도 변화에 따른 클래딩층의 높이, 폭, 희석율을 정리한 표이다. 그림 2와 그림 3의 결과와 유사하게 스캔 속도가 증가할수록 클래딩층의 높이는 감소하는 경향을 보였다. 그림 4(f)는 본 연구에서 조사한 희석율 중, 가장 낮은 실험 결과를 나타낸다. 레이저 출력 1.5 kW 와 분말 공급 5 rpm 을 고정하고, 스캔 속도를 4.0~4.8 mm/s 로 변화시켰을 때, 면적 계산으로한 희석율은 7.3 ~ 8.5 % 가 나왔다. 클래딩층 가운데 기준으로 희석층은 거의 관찰되지 않았지만, 클래딩층 가장자리에 희석층이 높은 특성으로 인해 면적계산에서 생각보다 높은 수치가 나왔다.

그림 5은 레이저의 출력 2.0 kW 와 2.2 kW, 분말의 송급량 5 rpm 을 고정하고, 스캔 속도를 4.0~4.8 mm/s 를 이용한 싱글패스 클래딩의 실험 결과를 나타낸다. 여기서 레이저 출력 2.0 kW 와 2.2 kW 는 각각 파워 밀도 83.3 W/mm2, 91.7 W/mm2 에 해당한다. 그림 5에서 레이저의 출력을 더 올린 이유는 1.8 kW 출력을 이용하였을 때 멀티패스 클래딩에서 융합불량이 발견되었기 때문이다. 싱글패스 클래딩에서 희석율 10 % 내외의 공정조건을 확보하면, 다음 단계로 멀티패스 클래딩에서 융합불량이 없는 공정조건을 찾아야한다. 그림 5의 (a)~(c)는 레이저의 출력 2.0 kW 와 스캔 속도를 각각 4.0, 4.4, 4.8 mm/s 로 클래딩된 시편 단면의 광학현미경 사진을 나타낸다. 면적 계산을 통한 희석율은 (a) 13.3, (b) 15.3, (c) 15.5 %로 계산이 되었다. 그림 2~4의 결과와 유사하게 스캔 속도가 올라가면 희석율이 낮아지는 경향을 보였다. 그림 5의 (d)~(f)는 스캔 속도 변화에 따른 클래딩층의 높이, 폭, 희석율을 정리한 표이다. 그림 5(e)를 참고하면, 레이저 출력이 2.0~2.2 kW 으로 올라가면서, 클래딩 폭과 희석율이 약간 높아진 것을 확인할수 있다. 참고로, 클래딩 폭이 넓어지면 멀티패스 클래딩을 할 때 멀티패스의 횟수를 줄일 수 있으므로 공정속도 향상에 도움이 된다.

그림 6은 멀티패스 클래딩 시편 단면의 광학현미경 사진을 나타낸다. 그림 2~5에서 싱글패스 클래딩 실험 결과를 통하여, 레이저 출력 2 kW (~83.3 W/mm2), 스캔 속도 4 mm/s, 분말 공급량 18.3 g/min 을 멀티패스 클래딩에 이용하였다. 일반적인 클래딩 형상의 경우(예: 그림 1(c)), 중첩율이 35~55 % 로 올라가게 되면, 융합불량이 발생할 확률이 적어지고, 클래딩층의 높이도 올라가게 된다. 반면에 멀티패스의 횟수가 증가하면 전체 공정 속도가 떨어지는 단점이 있다. 그런데, 본 연구에 이용한 레이저 클래딩 시스템의 경우, 가장자리가 볼록한 특이한 클래딩 형상(예 : 그림 1(d))을 나타내어, 중첩율을 35 % 이상 이용하였을 때 모두 융합불량이 발견되었다. 물론, 레이저의 출력을 많이 올리면 융합불량을 피할수 있지만, 희석율이 올가가는 문제가 있었다. 따라서, 본 연구에서는 중첩율을 33~19 %로 낮게 하여 융합불량이 없는 멀티패스 클래딩 시편을 만들었다. 그림 6의 (a)와 (d)를 비교하면, 상대적으로 중첩율이 높으면 클래딩 폭은 줄어드는 반면, 표면 조도가 약간 좋아지는 경향을 나타내었다. 본 연구에서는 마모시험과 부식시험을 위해 중첩율 33 % 을 이용하여 테스트 시편을 준비하였다.

3.2 EPMA을 이용한 원소의 정량적 분석

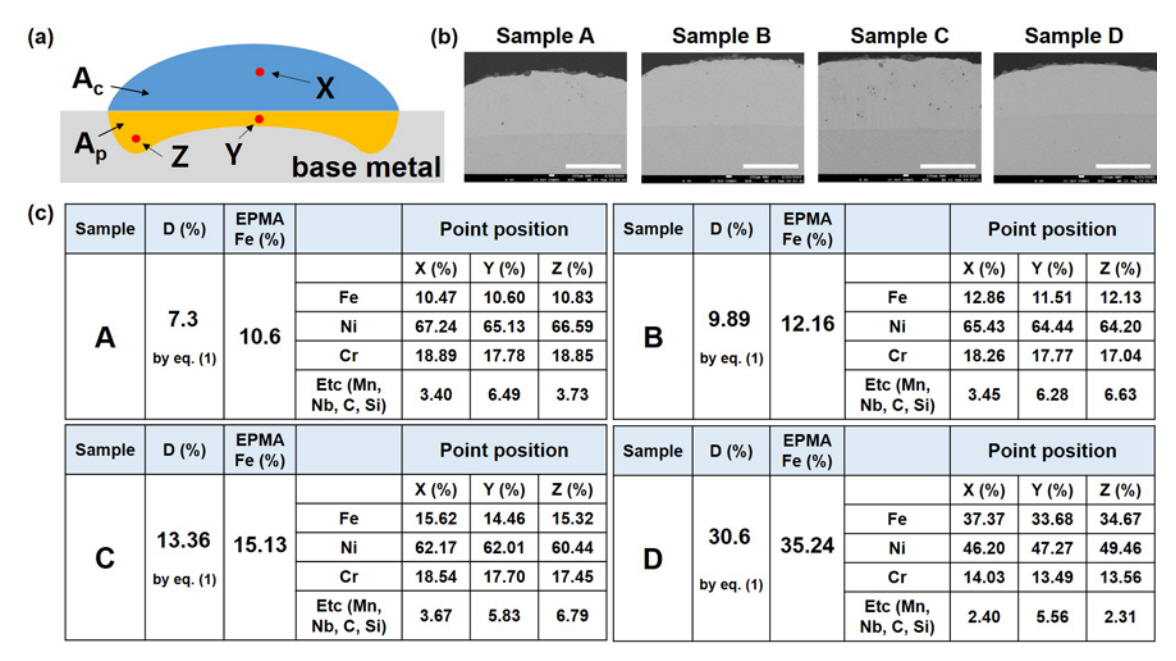

그림 7은 전자탐침미세분석기(EPMA)를 이용한 클래딩 층 원소의 정량 분석 결과를 나타낸다. 그림 7(a)는 EPMA 포인트 분석을 수행한 X, Y, Z 위치에 대한 모식도를 나타낸다. X 위치는 클래딩층 표면에서 200 µm 아래에서 분석을 수행하였다. Y 와 Z 위치는 각각 희석층의 가운데와 가장자리 부분에서 모재 금속과의 경계부 100 µm 떨어진 위치에서 분석을 수행하였다. 참고로, 포인트 분석에 이용한 빔의 크기는 직경이 50 µm 였다. 그림 7(b)는 EPMA 분석에 이용된 Sample A~D의 BSE 사진을 나타낸다. 모재 금속과 클래딩층이 명확하게 구분이 되는 것을 확인할수 있다. Sample을 선정한 기준은 면적으로 계산한 희석율을 참고하여, 관심이 있는 10 % 내외의 시편과(Sample A~C), 희석율이 높은 시편(Sample D)을 선정하였다. 그림 7(C)의 결과를 참고하면, 식(1)의 면적계산 방법에 의한 희석율보다 EPMA 정량분석에서 Fe의 함유량(%)이 조금씩 더 높게 나왔다. Sample A~D는 공통적으로 Fe의 함유량 만큼 Ni의 함유량이 적어지는 경향을 확인할수 있다. 특이한점은 모재 금속(Fe 가 99%)에서 희석층의 면적 A 에 있었던 Fe 가 X, Y, Z 위치에 비슷한 비율로 분포되어 있었고, Ni 과 Cr 의 함유량도 비슷한 경향을 나타내었다. 이를 통해 클래딩층 Ac 과 희석층 Ap 는 동일한 조직일것으로 판단된다.

그림 8은 클래딩층과 모재 금속의 분포도(line profile)에 대한 분석결과를 나타낸다. 클래딩층에 있는 원소의 정확한 분석을 위해 빈 공간부터 수직방향으로 3 mm 길이로 line profile 분석을 수행하였다. 그림 8(a)는 line profile에 대한 모식도를 나타낸다. 분석 원소는 Fe, Ni, Cr, Co 를 선택하였는데, Co 는 검출되지 않았다. 그림 7에서의 분석 결과와 동일하게, 그림 8(b)의 line profile 분석결과에서 클래딩층에 Fe가 비슷하게 분포되어 있는 것을 확인할수 있었다. 또한 Fe 함유량이 높을수록 Ni의 함유량이 적어지는 경향을 나타내었다. 각각의 원소 함유량이 급격하게 변화되는 용융선(fusion line)은 20~40 µm 구간으로 확인이 되었다. Sample A,B,D 는 용융선 구간이 20 µm 인데, Sample C 는 용융선 구간이 40 µm 으로 검출되었다. 따라서 본 연구의 결과로는 희석율과 용융선 구간의 관계에 대해 설명을 하기는 어렵다. 참고로, 그래프는 raw data 를 그대로 나타낸 것인데, 모재 금속 영역에서 Fe의 기울기가 바뀌는 것을 확인할수 있다. 이것은 시편의 절단과 연마 과정에서 발생한 단차가 원인으로 시편 단차로 인해 EPMA detector 와의 거리가 달라서 생긴 측정오류이다.

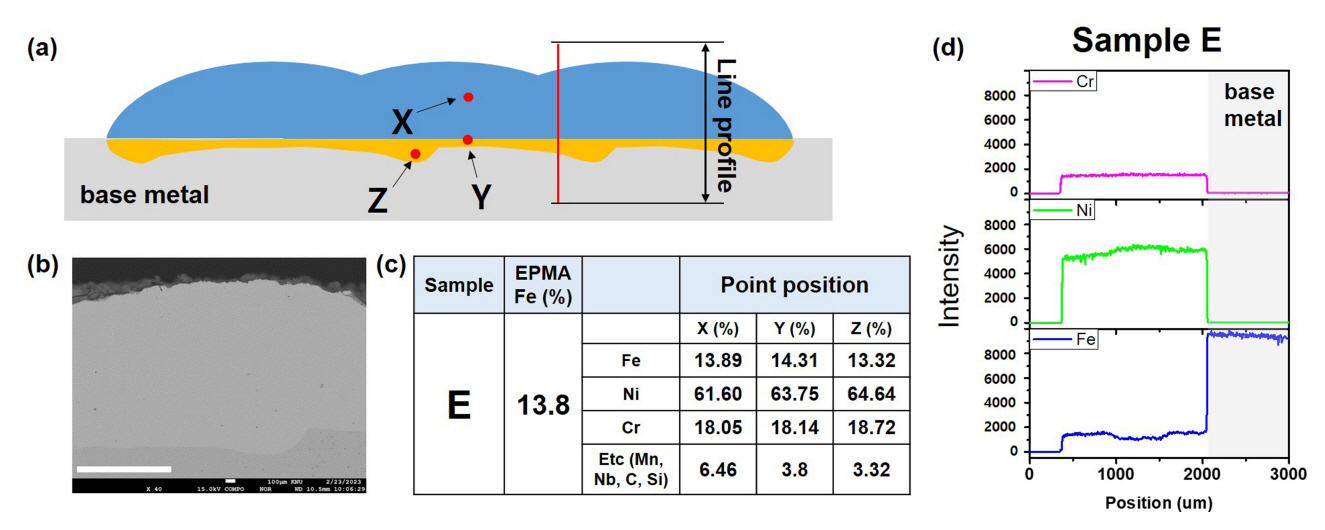

그림 9은 멀티패스 클래딩 시편 Sample E에 대한 원소 성분의 정량분석과 line profile 결과를 나타낸다. 그림 9의 (a)는 포인트 분석 위치와 line profile 분석 위치에 대한 모식도를 나타내고, (b)는 BSE 사진을 나타낸다. 멀티패스 클래딩에 이용한 실험변수는 레이저 출력 2.0 kW(~83.3 W/mm2), 스캔 속도 4 mm/s, 분말 공급량 18.3 g/min, 중첩율 33 % 였다. 그림 9(c)의 분석 결과를 참고하면, X, Y, Z 위치에서 Fe, Ni, Cr 의 함유량이 비슷한 양으로 검출되었다. 이러한 정량분석 결과는 그림 7(c)의 결과와 유사하다. 또한, 멀티패스 클래딩 Sample E의 Fe 함유량은 싱글패스 클래딩 Sample B와 C의 중간정도의 함유량을 나타내는데, Ni과 Cr의 함유량도 비슷한 결과를 나타낸다. 따라서, 멀티패스 클래딩 공정에서 중첩율을 잘 선택하여, 융합불량(LF)이 없다면, 싱글패스 클래딩과 유사한 희석율 결과를 유도할수 있음을 확인하였다. 그림 9(d)는 line profile 분석결과를 나타낸다. Fe 가 클래딩층에 전반적으로 희석되어 있음을 확인할수 있다. 용융선(fusion line)은 2034~2054 µm 위치에서 확인 되었고, 싱글패스에서의 용융선 구간과 비슷한 값을 나타내었다. 그림 10은 멀티패스 클래딩 시편 Sample E의 클래딩층 표면의 XRD 분석 결과를 나타낸다. 참고로, 정확한 분석을 위해 클래딩 층 표면의 산화막 제거를 위해 밀링 공정을 수행하였다. 분석 결과는 전형적인 니켈의 결정성을 나타내었다.

3.3 기계적 특성 시험

그림 11은 레이저 클래딩 시편 단면의 미소 경도시험 결과를 나타낸다. 시편은 EPMA 분석에 이용한 Sample A(single pass)와 E(multi pass)를 이용하였고, 경도시험을 위해 콜드마운팅과 폴리싱을 하였다. 클래딩층의 경도는 single pass 와 multi pass 모두 210~220 Hv 을 나타내었다. 열영향부(heat affected zone, HAZ)의 경우, 급냉 조직에 의해 경도가 420 Hv 이상 (single pass), 300 Hv 이상 (multi pass) 나왔다. Multi pass 클래딩의 경우, reheating 에 의한 템퍼링 효과가 있고, 또한 예열효과가 있기 때문에 상대적으로 냉각속도가 느린 이유로 single pass 의 HAZ 부보다 낮은 경도값을 나타내었다. 이러한 결과는 최근 전자빔을 이용한 Alloy 82 의 wire 클래딩에서도 비슷한 경향을 나타내었다 [18]. 참고로, 모재 금속의 경도값은 180 Hv 로 나왔다.

그림 12(a)는 레이저 클래딩 시편의 마모 시험후 시편 사진을 나타낸다. 마모 시험 시편은 레이저 출력 2.0 kW (~83.3 W/mm2), 스캔 속도 4 mm/s, 분말 공급량 18.3 g/min, 중첩율 33 % 의 공정 조건을 이용하여 이층 클래딩을 하였다. 클래딩후, 표면 산화막 제거 및 편평도를 맞추기 위해 표면에 밀링 작업을 하였고, 시편을 50 mm × 50 mm 크기로 커팅을 하였다. 마모 시험은 200, 400, 600도의 고온에서 시험을 수행하였다. 클래딩된 시편 표면에 알루미나 ball 을 이용하여 하중 10 kgf, 직경 30 mm로 1시간 동안 마모시험을 하였을 때, 감소된 평균 질량이 각각, 0.0564g(200도), 0.0560g(400도), 0.1216g(600도) 였다. 이를 밀도 4.2 g/cm3 으로 나누어서 부피로 환산한 마모량(wear loss) 값을 그림 12(b)에 나타내었다. 600도의 고온 시험에서 마모량이 급격하게 증가하는 것을 확인하였다. 참고로, 직경 30 mm 로 1시간 이동한 거리는 약 452미터에 해당된다.

3.4 부식 시험

그림 13은 레이저 클래딩된 시편(A1~A4)과 비교 시편 SS400(B1~B4)의 부식시험 결과를 나타낸다. 부식시험은 KS 규격 염수분무시험(KS D 9502)을 따라 100시간 동안 수행하였고, 결과의 신뢰성을 위해 동일 시편을 4개씩 시험하였다. 표면층만 부식상태를 비교하기 위해 나머지 측면과 바닥면은 3M 청테이프를 부착하여 시험하였다. 그림 12(a)는 부식시험후 표면 사진을 나타낸다. 레이저 클래딩된 시편 A1~A4의 표면은 모두 부식반응이 일어나지 않았고, SS400 시편은 표면에서 부식이 일어난 것을 확인할수 있다. 그림 12(b)는 시편 A1~A4와 B1~B4의 시편 바닥의 사진을 나타낸다. 표면을 제외한 나머지 부분은 테이프를 붙였지만, 100시간의 시험기간 중 부식액이 테이프에 스며들어, 시편 바닥에 약간의 부식반응이 일어난 것을 확인할 수 있다. 그림 12의 (c)와 (d)는 부식시험 전과 후의 질량 변화를 나타낸다. 시편 A1~A4의 질량 변화는 측면과 바닥면에서 테이프를 통해 스며든 부식이 원인으로, 질량 변화율은 평균 0.018 % 이다. 시편 B1~B4의 질량 변화는 표면, 측면, 바닥면을 모두 포함하여, 평균 0.058 % 이다. 따라서, 부식방지를 위한 코팅층 유무에 따른 표면에서의 질량 변화율만 고려하면, 약 0.04 % (100시간 시험기준)이다. 참고로, 1년 (8760시간 = 365일 × 24시간)을 기준으로 염수분무 부식시험에 의한 질량 변화율을 계산해보면 3.504 % 의 질량 감소가 예상된다.

4. 결 론

본 연구에서는 소형원전기기의 내식성 향상을 위해 Alloy 82 분말의 레이저 클래딩 기술의 적용 가능성을 테스트하였다. 레이저 클래딩의 장점인 희석율 최소화를 위해 레이저 실험 변수를 조사하였고, 다음과 같은 결론을 얻었다.

1. 10% 이하의 낮은 희석율의 클래딩층을 제조하기 위해, 3가지 실험 변수(레이저 파워 밀도, 스캔 속도, 분말 송급량)를 잘 조합해야 한다. 레이저의 파워 밀도는 80 ± 20 W/mm2 의 범위가 적당하며, 스캔 속도는 레이저빔의 길이와 면적을 고려해야 한다. 예를 들면, 스캔 방향의 레이저빔의 길이가 1 mm 이면, 1~1.5 mm/s 의 속도가 적당하다. (빔길이 대비 속도는 1~1.5배, 단위는 mm/s). 다음으로 분말의 송급량은 레이저빔의 면적 1 mm2 당 0.75 g/min 이 적당하다. 다만 분말의 송급량은 클래딩의 높이에 큰 영향을 주는 변수이고, 송급량이 적을 경우, 모재 금속이 많이 녹아서 희석율이 올라갈수 있다. 따라서, 목표로 하는 클래딩 층의 높이와 희석율에 따라 송급량을 조절해야 한다.

2. X-Y 스캔을 통해 대면적으로 클래딩을 하는 경우, 중첩율이 매우 중요하다. 중첩율은 융합불량(LF)과 직접적인 관련이 있고, 레이저빔의 형상에 따라 다르게 접근을 해야 한다. 일반적으로 가운데가 볼록한 클래딩 형상과 희석층 형상이라면, 중첩율 35~55 % 가 적당하다. 참고로, spot-beam 의 경우, 중첩율이 높아야 하고, line-beam 의 경우, 상대적으로 중첩율이 낮아도 된다. 만약에 레이저빔의 가장자리의 intensity 가 약간 높은 특이한 실험 장비의 경우, 클래딩층은 타원형으로 코팅이 되어도, 희석층은 가장자리가 볼록한 형상으로 된다. 이 경우는 중첩율을 20~35 % 정도로 작게 중첩을 하는 것이 융합불량을 피할수 있다.

3. 희석율 계산을 면적으로 하였을 때 보다, EPMA를 이용한 정량적인 분석을 하였을 때, Fe 함유량 기준으로 희석율 값이 약간 더 높게 나오는 경향이 있었다. 참고로, 본 연구에서 이용한 레이저 시스템의 경우, 희석층의 가장자리가 볼록하게 되어 희석율 계산에서 약간 높게 나왔다. 일반적인 빔형상(예: 희석층 가운데가 볼록한 형상)으로 동일한 실험변수를 적용하였다면, 면적으로 계산한 희석율이 조금 더 낮게 나왔을 것으로 판단된다.

4. 기타 레이저 클래딩 실험에 고려해야될 중요한 요소는 모재 금속의 크기이다. 레이저빔은 국부적인 열처리를 기반으로 하고, 시편이 클수록 열손실이 크다. 따라서, 작은 시편에서 최적화한 실험 변수를 큰 시편에 적용하는 경우, 융합불량이 발생할 가능성이 크다. 이 경우, 입열량을 올리기 위해, 레이저의 출력을 올리거나 스캔 속도를 천천히 하는 등의 조정이 필요하다. 그리고, 평판 시편의 경우, spot-beam 보다는 line-beam 이 생산성이 높고, 클래딩 형상도 곡률이 적은 장점이 있다. 참고로 본 연구에서는 예열을 사용하지 않았고, 클래딩층에서 crack 은 발생하지 않았다. 만약에 대형 구조물에 인코넬 소재의 클래딩을 한다면, 예열의 필요성에 대한 검토가 필요할 것으로 판단된다.

본 연구에서는 최적화한 클래딩 실험 변수를 적용하여, Alloy 82 코팅층의 경도시험, 마모시험, 부식시험을 수행하였고, 우수한 결과를 얻었다. 따라서, 결론적으로 Alloy 82 분말을 이용한 레이저 클래딩 기술은 소형원전기기에 적용이 가능할 것으로 판단된다.