1. 서 론

최근, 선박에서 배출되는 이산화탄소, 황산화물(SOx) 및 질소산화물(NOx) 등의 배출량이 지속적으로 증가함에 따라 대기오염으로 인한 금속기반 구조물 등 구조재료의 부식과 노화로 인한 문제가 지적되고 있다. 국제해사기구(International Maritime Organization, IMO)는 이에 대한 문제 해결을 위해 2020년 1월부터 배출 규제해역 외 모든 해역의 선박에서 배출되는 황 함유량을 3.5% (m/m)에서 0.5% (m/m)로 감소시키는 등 규제를 대폭 강화하였다 [1]. 메탄올(methanol), 액화 천연가스(liquefied natural gas, LNG) 및 유화 연료(emulsified fuel) 등 연료 내 황 함유량을 낮추어 황산화물, 질소산화물 등의 배출량을 감소시키기 위해 전처리 방법이 활용될 수 있다 [2]. 또한, 후처리 방법으로 습건식 스크러버(wet scrubber or dry scrubber)를 설치할 수 있으며, 특히 정화효율이 상대적으로 높은 스크러버의 경우 산업 내 수요가 지속적으로 증가하는 추세에 있다 [3]. 또한, 개방형 스크러버의 경우 황산화물이 다량 함유된 가스 정화 시 해수가 이용됨에 따라, 부식 구동력이 높은 환경 내 장기적 고내식 특성을 보증할 수 있는 소재가 요구되며, 경제성 측면에서 슈퍼 타입의 오스테나이트계 스테인리스 강재의 적용가능성이 높게 평가되고 있다 [4,5]. 슈퍼 오스테나이트계 스테인리스 강재는 일반 오스테나이트계 스테인리스 강재(UNS S30400 및 S31600 등) 대비 Cr, Mo, Ni, N 등의 원소가 추가로 첨가되어 강재 표면에 형성되는 부동태 피막의 안정도가 높고 부식 환경 내 적용 수명이 높은 것으로 간주되고 있다 [7-10]. 실제 산업에서는 슈퍼 오스테나이트계 스테인리스 강재를 대상으로 용접공정을 통해 부품 및 설비 등으로 제작할 수 있는데, 이 경우, 모재와 용접부간 화학적 조성 및 입열량을 비롯한 용접조건에 따라 기계적 물성뿐 아니라 부식특성이 크게 달라질 수 있다 [10-14]. 용접 수행 시 입열량 등 용접조건에 따라 용접부 및 열영향부 영역 내 다양한 이차상들이 석출될 수 있는 것으로 알려져 있다. 주로 용접부 내 석출되는 이차상으로는 라베스(laves), 시그마(sigma, σ), 크롬질화물(CrN, Cr2N) 등이 존재하며 [15-22], 열영향부의 경우, 대표적으로 크롬탄화물(Cr3C2, Cr7C3, Cr23C6) [23-26] 등이 존재한다. 이와 같은 이차 석출물은 소재 내 기계적 특성 및 내식성 열화의 주요원인으로 보고되고 있다. 최근, 슈퍼 오스테나이트계 스테인리스 강재의 용접 재료로서 기계적 특성 및 우수한 내식성 보증이 가능한 Ni 기반의 Inconel 계 합금의 적용이 고려되고 있지만, 이 경우에도 모재와 용접부 간 화학적 조성 차이에 기인한 상이한 이차상 석출 및 내식성 열화 가능성이 존재할 수 있다. 더욱이 일정 두께 이상의 강재를 대상으로 두 가지 상이한 용접 프로세스를 결합하여 2 pass로 용접하는 combined 용접 적용 시 강재 위치별로 적용된 용접 프로세스가 상이하여 이차상의 석출거동 및 부식거동의 차이가 나타날 수 있으므로 이에 대한 보다 깊이 있는 학술적 논의가 수반되어야 할 것이다. 따라서 고합금계 용접재료가 적용된 용접부의 경우에도 이차상의 형성을 저감시키기 위해 용접 후 열처리(post weld heat treatment, PWHT)가 수행되어지고 있다 [28-31]. 하지만 실제 산업 내에서 후열처리 수행 시 용접부 뿐만 아니라 모재 영역 또한 열이력을 받기 때문에 후 열처리 및 냉각까지의 프로세스 과정에서 발생되는 미세조직적 변화와 이에 수반되는 부식거동의 변화를 보다 명확히 이해할 필요가 있다.

본 연구에서는 슈퍼 오스테나이트계 스테인리스(UNS S31254) 강재를 대상으로 플라즈마 아크 용접(plasma arc welding, PAW)과 가스 텅스텐 아크용접(gas tungsten arc welding, GTAW)으로 2 pass 용접을 적용하였다. 용접 후 각 적용 용접별, 용접부의 부식거동 분석과 함께, 용접 후열처리 전후에 따른 이차상 석출거동 차이 측면에서 공식 개시에 대한 메커니즘적 원인을 규명하고, 고내식 특성 보증을 위한 용접 후 열처리 최적화 조건에 대한 바람직한 방향에 대해 제시하고자 한다.

2. 실험 방법

2.1 시편의 화학적 조성과 용접 및 후 열처리 조건

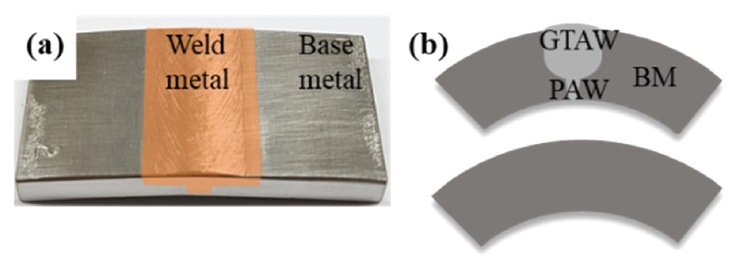

본 연구에 사용된 시편은 슈퍼 오스테나이트계 스테인리스 UNS S31254 파이프 강재로 시편의 대략적인 화학적 조성을 표 1에 나타내었다. 용접의 경우, root pass에 PAW (제살용접, 대략 9.2 kJ/cm)를 수행하였고 cap pass에 GTAW (대략 5.6 kJ/cm)를 수행한 2 pass로 수행하였으며, GTAW에 국한하여 Inconel 625 용접재료가 사용되었다. 그림 1(a)는 실제 combined 용접 후 시편 형상을 보여주며, 그림 1(b)는 파이프 시편 단면부의 모식도로 용접부 및 모재 영역의 개괄적 형상을 나타낸다. 용접 후 열처리의 경우, 선행문헌 [32]을 토대로 동일 소재 내 효과적인 이차상의 제거를 위해 1050~1150 °C의 온도범위를 선정하여 10분간 유지 후 급냉하는 방식을 채택하였다.

2.2 동전위 분극 및 임계공식 온도 실험

시편의 부식거동 분석을 위해 전기화학적 동전위 분극실험(potentiodynamic polarization)을 수행하였는데 ASTM G48-C [33]에 명시되어 있는 규격용액(6% FeCl3+ 1% HCl) 내 시편을 노출시켰으며, 3전극 기반으로 실험이 진행되었다(그림 2(a)). 기준전극(reference electrode, RE)과 상대전극(counter electrode, CE)은 각각 포화칼로멜 전극(saturated calomel electrode, SCE)과 고밀도의 graphite 전극이 사용되었다. 개방회로 전위(open circuit potential, OCP) 대비 -0.2 V~1.2 V의 전위구간에서 0.5 mV/s의 전위 상승속도로 전류밀도를 측정하였다. 전기화학적 실험을 위해 우선 각 시편을 절단하여 그림 2(b)와 같이 구리테이프를 후면에 부착하여 마운팅을 실시하였다. 마운팅 후 SiC paper를 이용하여 # 2000까지 단계적으로 연마 후 다이아몬드 서스펜션을 이용하여 1 μm까지 micro-polishing을 수행하였으며, 연마 후 시편과 레진 사이 계면의 틈 부식을 방지하기 위해 teflon bond를 통해 실링 처리 후 건조하였다. 동전위 분극실험 이외에 추가적으로 내식성 비교를 위해 임계공식 온도(critical pitting temperature, CPT) 실험을 수행하였다. 임계공식 온도 실험은 ASTM G150 [34]에 입각하여 1 M NaCl 용액 내 1분당 1 °C의 승온 속도로 + 700 mVSCE로 정전위를 인가하는 것이 일반적이지만, 실험에 사용된 소재의 경우 매우 높은 고내식 특성으로 상기 규격실험 조건 하에서 공식이 발생하지 않아 비교가 불가능하였다. 이에 따라 동일 용액 내 + 900mVSCE 전위를 인가하여 실험을 수행하였으며, 승온과 동시에 일정한 전위 인가 시 전류밀도가 100 μA/cm2를 60초 초과할 때의 온도를 임계공식 온도로 결정하였다. 각 실험은 재현성 확보를 목적으로 최소 3회의 반복실험을 수행하였고 대표할 수 있는 실험 결과를 본문에 나타내었다.

2.3 침지형 공식실험 및 실험 후 미세조직 관찰

앞서 언급한 전기화학 기반 실험 이외에 부식 환경 내 일정시간 동안 침지하여 시편 표면에 발생된 공식을 거시적으로 관찰하였다. 또한, ASTM G48을 토대로 광학현미경 × 20배율로 공식 관찰이 일반적이나 × 50배율로 보다 보수적인 조건으로 공식발생 관찰을 수행하였다. 이와 같은 침지형 공식실험 또한 ASTM G48-A (6% FeCl3) 용액 내에서 재현성 확보를 목적으로 최소 3회 이상 수행하였으며, 각각 30, 40, 50 °C의 온도에서 72시간 동안 침지하였다. 침지 이후 표면에 형성된 공식의 유무를 확인하고, 공식발생 지역을 관찰하였다. 또한, 일련의 부식실험 후 미세조직 관찰 및 이차상 성분 분석을 위해 전계 방사형 주사 전자 현미경(field emission scanning electron microscopy, FE-SEM) 및 에너지 분산형 분광분석법(energy dispersive spectroscopy, EDS)이 사용되었으며, 전자탐침 미세분석기(electron probe micro analyzer, EPMA)를 활용하여 이차상 입자 내 Cr, Mo, Ni, Fe의 성분함량을 분석하였다.

3. 결과 및 고찰

3.1 용접 후 열처리 전후 시편 미세조직 관찰

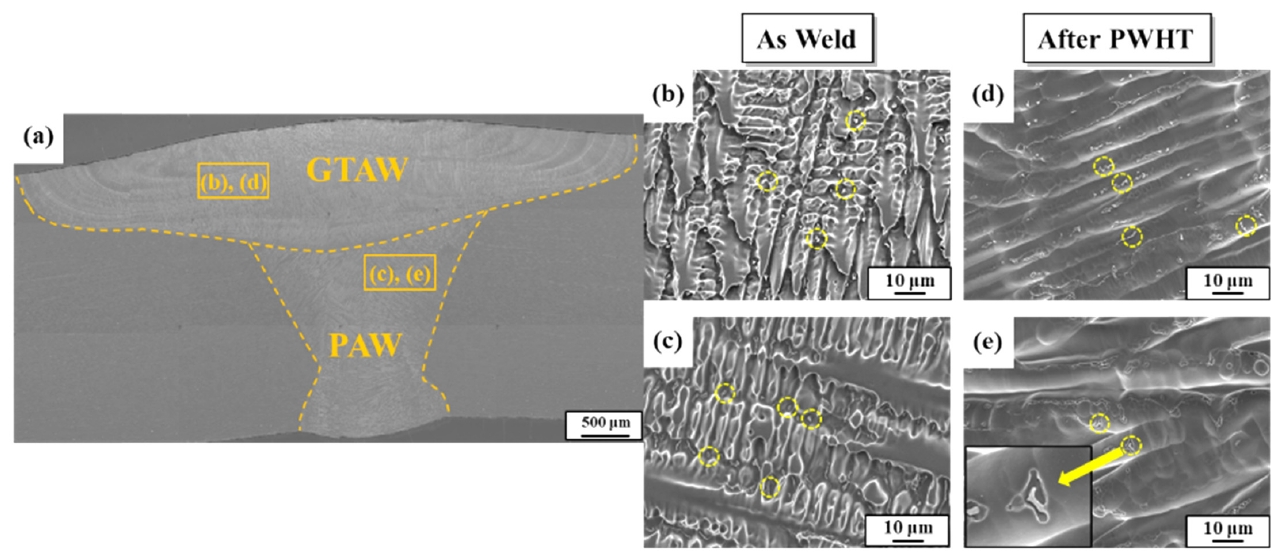

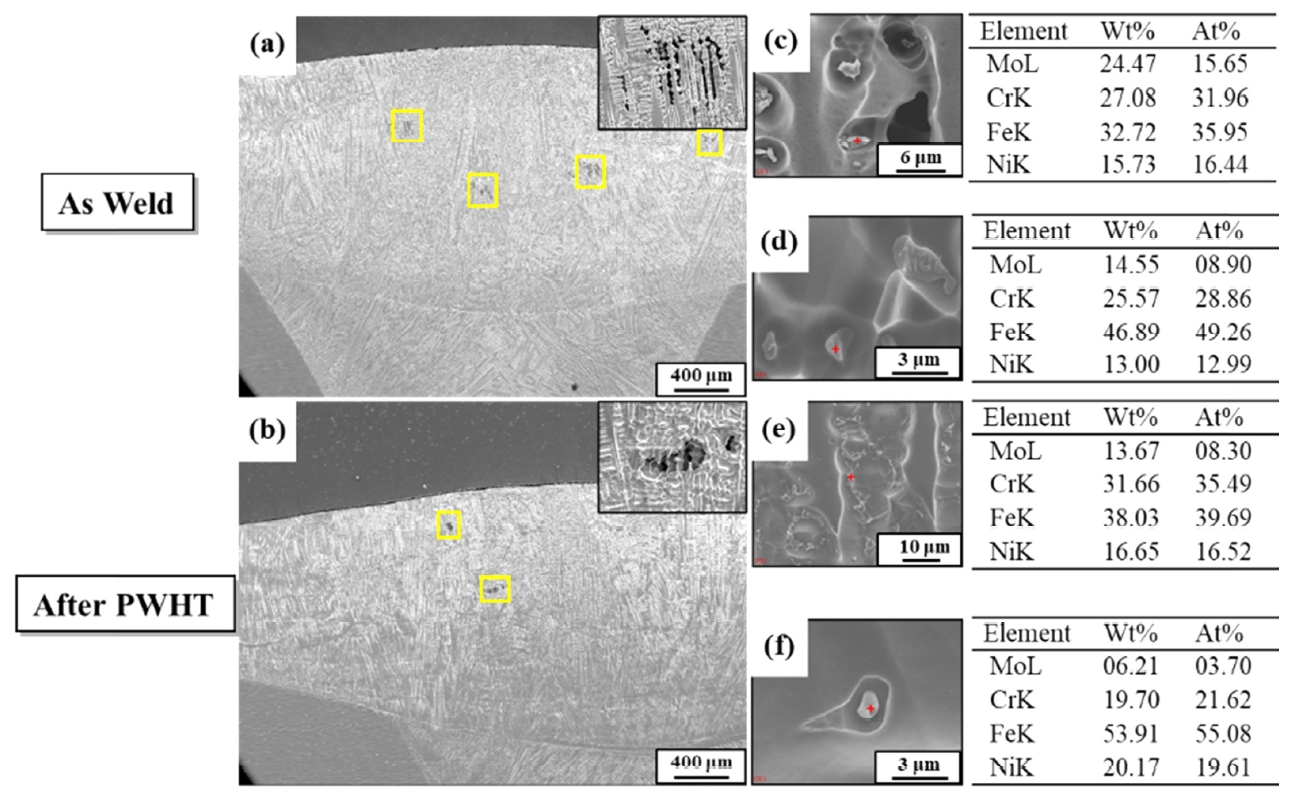

그림 3(a)는 선행 용접으로 PAW를 적용(하단부)하여 제살용접 하였으며, 동시에 Inconel 625 재료를 GTAW로 후행 용접(상단부)한 2 pass 용접 시편의 단면부 macro 이미지를 보여준다. 용접 후 미열처리 시편(그림 3(b, c))과 열처리 시편(그림 3(d, e))은 모재와 접하는 면의 수직한 방향으로 성장한 덴드라이트 조직이 관찰되었으며, 미열처리 시편의 경우 용접부 전 영역에서 interdendritic 구간 내 미세 이차상이 관찰되었는데 이는 용접 직후 빠른 냉각속도로 인해 dendrite core 외부로 배출된 용질원자의 편석에 기인한 석출현상으로 추측해볼 수 있다. 또한, 용접 후 열처리를 수행한 시편의 경우에는 석출된 이차상의 분율 및 크기가 현저히 감소되었다. 용접 후 열처리를 수행함에도 불구하고 용접 후 열처리 시편 GTAW 영역(상단부) 내 (그림 3(d)) 이차상이 미량 잔존하고 있으나, PAW 영역 (하단부) 내에서는 (그림 3(e)) 이차상의 존재 확인이 쉽지 않았다. 즉, 본 연구에서 수행한 용접 후 열처리 공정은 상기 언급한 석출 이차상의 재용해를 통해 그 분율을 저감시키는 효과가 충분히 존재함을 알 수 있다.

3.2 후 열처리 전후에 따른 공식실험 및 전기화학적 부식평가

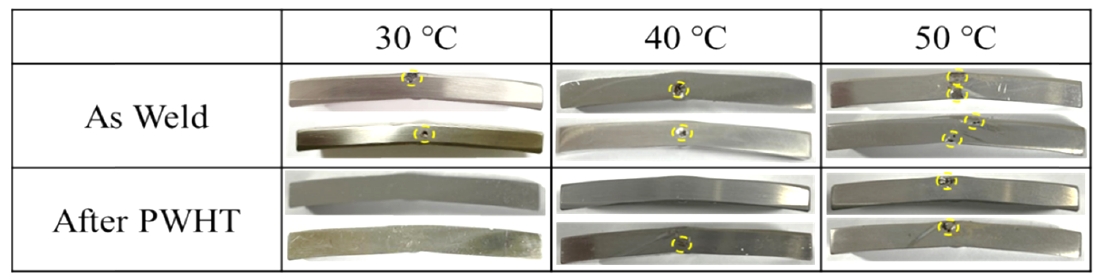

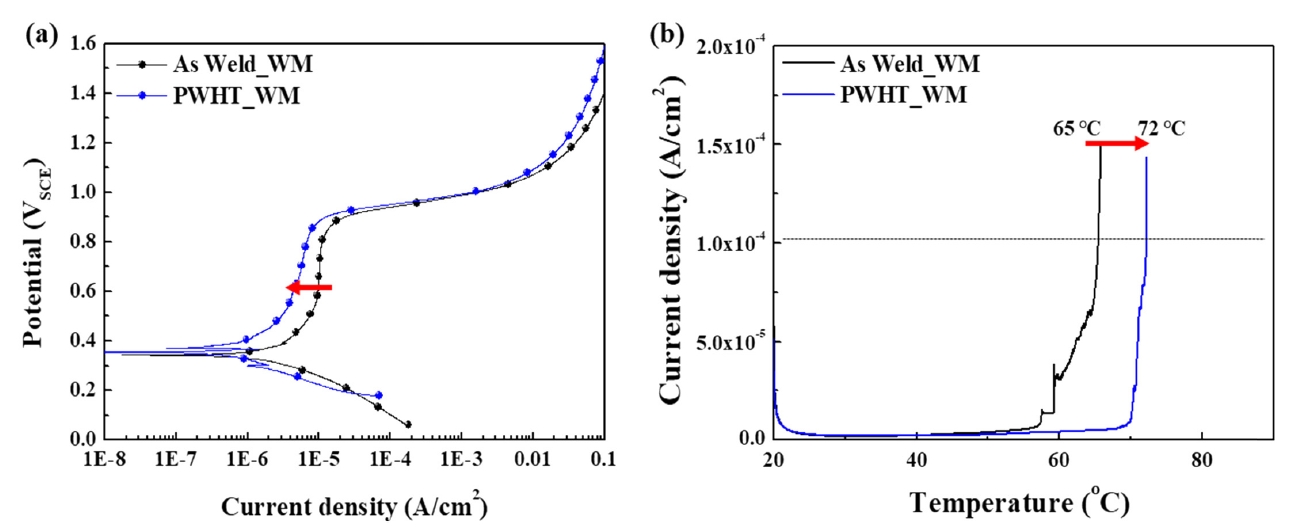

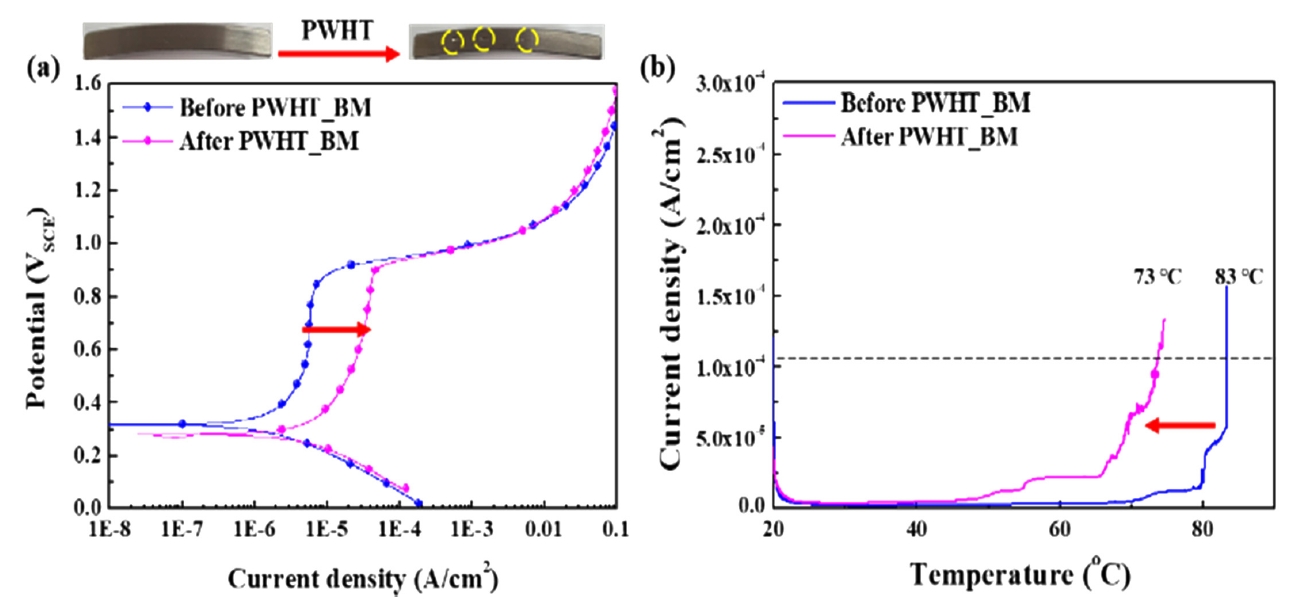

그림 4는 ASTM G48-A (6% FeCl3) 용액 내 시편을 각각 30, 40, 50 °C에서 72시간 동안 침지 후의 단면 이미지를 보여준다. 용접 후 미열처리 시편은 모든 온도영역에서 용접부 내 공식이 발생된 반면, 후 열처리를 수행한 시편의 경우 30 °C의 온도에서 공식이 관찰되지 않았다. 또한, 40 °C의 온도에서는 일부 시편에 국한하여 공식이 발생되었고, 50 °C의 침지 온도에서는 대부분의 용접부 내 공식이 발생되었다. 발생된 공식은 대부분 시편의 두께방향 중심부를 기준으로 상부영역에 집중되어 있음을 알 수 있다. 기본적으로 공식의 발생은 3.1절에서 언급한 용접 후 이차상의 석출에 기인한 성분 불균일 분포와 밀접한 관련이 있을 것으로 판단된다. 본 침지실험을 통한 공식 유무 평가와 함께 전기화학적 실험을 기반으로 한 정확한 공식개시점 관찰을 토대로 부가적인 논의를 진행하고자 한다. 우선 동전위 분극실험 및 임계공식 온도 측정 실험을 통해 도출된 결과를 그림 5에 나타내었는데, 동전위 분극실험 결과 용접 후 열처리 시편은 상대적으로 전류밀도가 감소함을 확인할 수 있다. Kim의 선행문헌 [35]에 따르면, 슈퍼 오스테나이트계 스테인리스 강재 대상 제살용접 시 interdendritic 내 이차상 석출에 따른 인근영역의 Cr 및 Mo의 국부적인 고갈이 부식환경 내 공식 개시점 형성에 결정적 역할을 하는 것으로 보고되었다. 또한, 후 열처리를 통해 이차상 인근영역의 국부적인 Cr 및 Mo의 성분 고갈 정도를 일부 감소시키는 방법으로 내식성의 향상이 가능함을 증명하였다. 본 연구에서 수행한 용접 조건은 선행연구[35]에서의 단일패스 제살용접 조건과 상이하여 동일한 메커니즘으로 적용하기 힘들 수 있으나 본 연구의 용접 후 열처리 공정을 통해 GTAW 내 존재하는 이차상의 크기 및 분율의 감소와 PAW 내 존재했던 이차상의 제거를 통한 내식성의 향상은 같은 맥락으로 이해가 가능하다. 그림 5(b)의 임계공식 온도 실험 결과 또한 침지 기반의 공식발생 유무 평가 실험 및 동전위 분극실험과 유사한 거동을 나타내었는데, 미열처리 시편 대비 열처리 시편의 임계공식 온도가 65 °C에서 72 °C로 상승함을 확인하였다. 내식성 개선에 대한 메커니즘적 원인규명을 보다 명확히 하기 위하여 미세조직 관찰 및 이차상에 대한 추가 분석을 수행하였고, 이는 뒷 절에서 상세하게 논의될 것이다.

3.3 공식개시점 관찰 및 이차상 분석

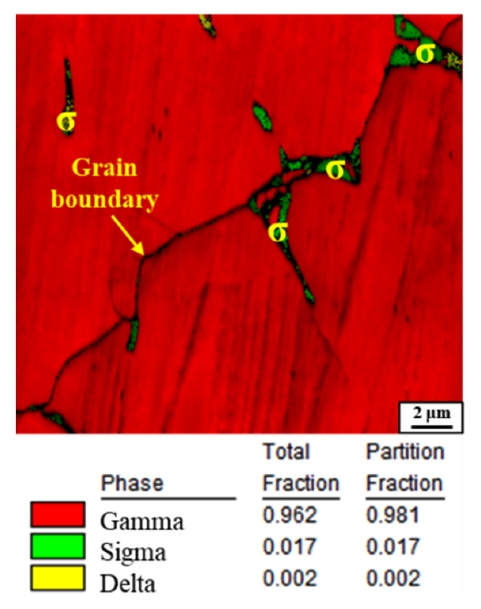

그림 6은 동전위 분극실험을 기반으로 하여 미세조직 내 공식개시점 관찰 및 공식 인근영역 이차상의 EDS point 성분분석 결과를 보여준다. 용접 후 열처리 유무에 관계없이 대부분 GTAW 영역 내 interdendritic에서 공식이 발생되었음을 보여준다(그림 6(a), (b)). 용접 후 미열처리 시편은 열처리 시편 대비 높은 분율의 공식이 관찰되었다. 상기 언급한 바와 같이 interdendritic 구간 내 용질원자의 편석에 기인하여 석출된 것으로 추측되는 이차상은 EDS 성분분석 결과 Cr 및 Mo의 함량이 높은 σ 상으로 판단되며 3.2절에서 언급한 바와 같이 석출된 σ 상 인근 Cr 및 Mo의 결핍 [35]에 따라 공식이 개시되었음을 추측할 수 있다. 본 소재의 합금성분 (Cr 및 Ni 당량)을 기반으로 Schaeffler [36] 및 Delong diagram [37]에서 δ 상 형성없이 γ 단상으로 응고되며 응고조직의 interdendritic 영역 내 Cr, Mo 등의 성분농화가 σ 상의 직접 석출을 야기하는 것으로 생각해 볼 수 있다. 하지만, UNS S31254 소재를 대상으로 Q. Wang [38]이 수행한 선행문헌에서는 Gulliver-Scheil 응고모델 하에서 소재의 실제 응고경로는 L→L + γ→L + γ + δ→L + γ + δ + σ임을 나타내고 있고, 응고 초기, 고상 γ의 형성 이후 고온 δ상이 형성되며 응고 후반부에 σ 상이 추가 석출됨을 논의하고 있다. R. Marin [39]의 연구 또한, 응고과정 중 초기 γ 상 형성 이후 액상 내 Mo의 편석에 기인하여 interdendritic 영역 내 δ 상이 형성되며 추가 냉각과정에서 δ 상의 부분적 eutectoid 변태(δ→σ + γ2) 현상을 지적하며 이를 BSE 분석결과로 뒷받침 한 바 있다. Perricone의 선행연구에 [40] 따르면 용접 후 높은 냉각속도를 가지는 laser 용접부의 경우 상기 언급한 eutectoid 분해가 고온에서 일부 제한적으로만 이루어질 수 있으며 결국 상온 조직 내 준안정적 δ 상의 보유 가능성을 제시하였다. 본 연구에서 수행한 상온 조직의 EBSD 분석결과, δ 상의 분율이 0.2% 정도로 극히 낮은 수준으로 나타났다(그림 7). 상기 언급한 선행연구 결과들과 본 연구에서 수행한 EBSD 분석결과를 바탕으로, 본 소재의 응고과정과 σ 상 형성 거동은, 액상으로부터 초기 γ 상 형성 이후 interdendritic 영역 내 Cr 및 Mo의 편석이 이루어지고, 이곳에 일부 고온 δ 상의 형성 및 추가 응고과정에서의 eutectoid 변태 (δ→σ + γ2)를 통해 σ 상이 석출되는 것으로 이해하는 것이 합리적이라 판단된다. 물론, 상온조직을 대상으로 한 상 분석 이외에 고온으로부터의 직접적인 응고경로 분석이 향후 추가로 이루어져야 할 것이다. 실제로 스테인리스강 내 σ 상의 석출은 강의 내식성 뿐 아니라 기계적 물성의 현저한 저하를 야기하는 것으로 보고되고 있다 [41-44]. 한편, 본 연구에서 특히 주목할 부분은, σ 상 내 Cr 및 Mo의 함량이 모재의 제살 용접에 해당되는 PAW 대비 GTAW에서 보다 높은 것으로 측정되었는데 Inconel 625 소재의 Cr 및 Mo의 함량이 모재 대비 높은 것을 일차적 원인으로 생각해 볼 수 있다. 뿐만 아니라, GTAW 영역 내 석출된 σ 상 내 Fe 함량이 Inconel 625 합금의 Fe 함량 (대략 5 wt %) 대비 현저히 높은 것으로 나타났는데, 이는 선행 PAW 영역 내 존재하는 Fe가 후행 GTAW 영역으로 농도구배를 따라 확산함에 기인한 결과로 판단해 볼 수 있다. C. C. Hsieh의 선행문헌 [45]에 따르면 높은 Fe 함량은 기지 내 Mo의 고용도를 감소시켜 σ 상 석출을 용이하게 하는 것으로 보고되고 있다. 이를 토대로 GTAW 영역에서 발생된 공식은 용접 시 PAW 영역으로부터 GTAW 영역으로 희석되어 확산한 Fe 성분으로 인해 σ 상 석출 구동력이 증가함에 따른 결과로 판단된다. 용접 후 열처리 시편의 경우 (그림 6(b, e, f)) GTAW 영역 내 σ는 미량 잔존하나 미열처리 시편 대

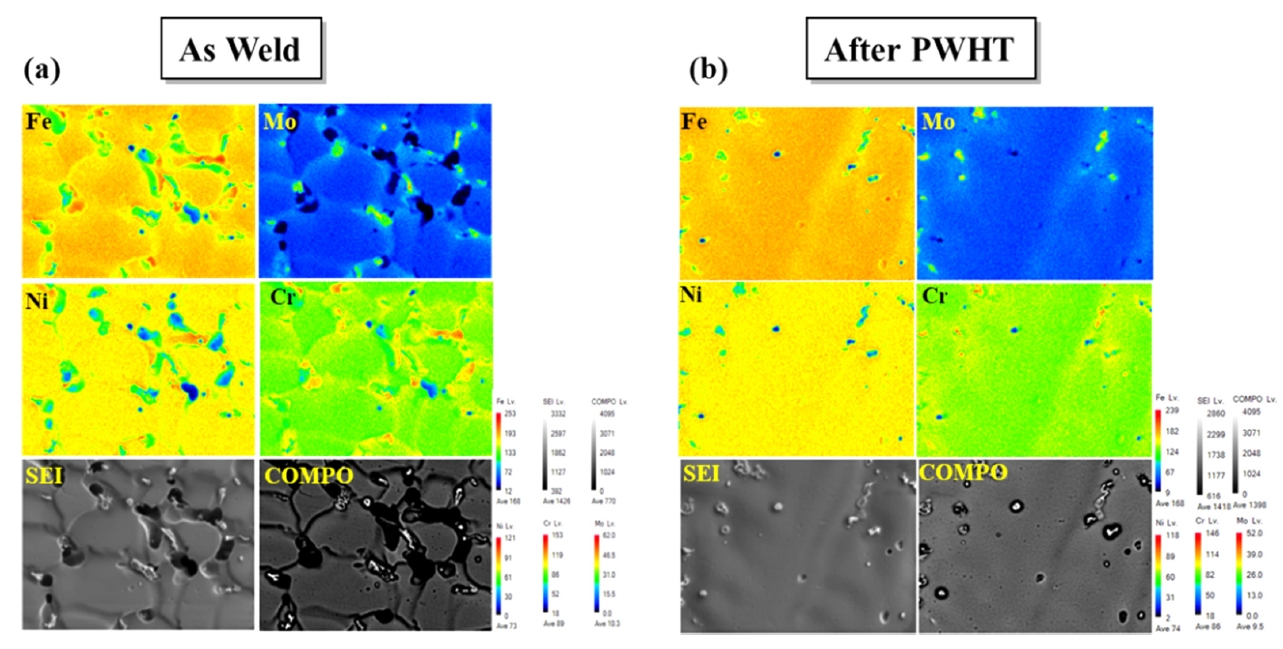

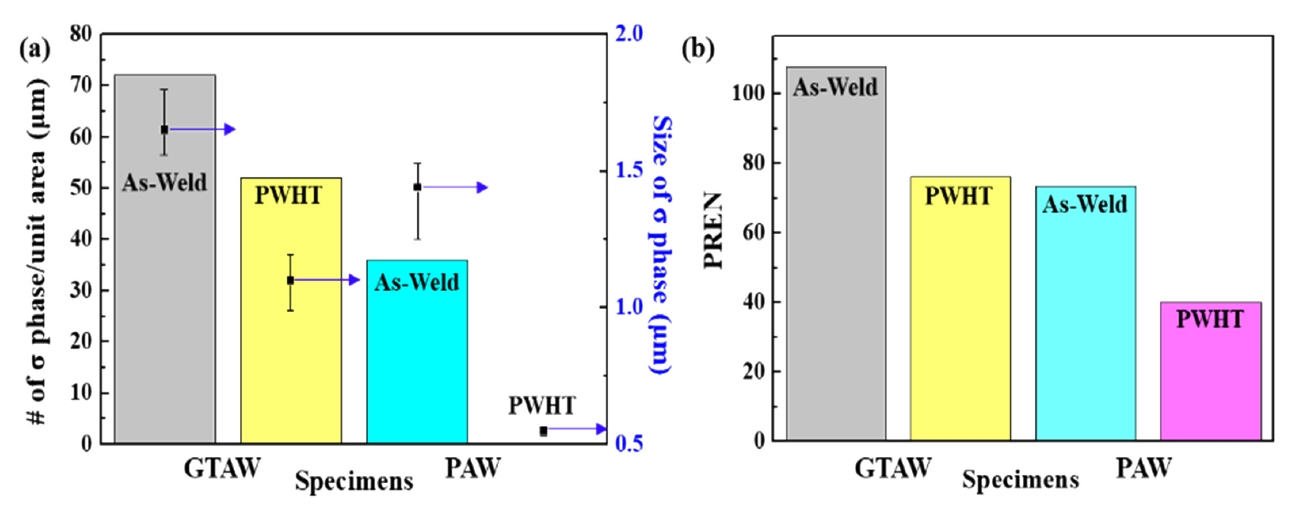

비 σ 상 내 Mo 함량이 크게 감소된 것을 통해 σ 상의 부분적 재용해 거동을 추측할 수 있다. 추가로, 후 열처리에 따른 GTAW 영역의 성분분석 변화를 전자탐침 미세분석기(EPMA)를 활용하여 제시하였다(그림 8). 미열처리 시편의 용접부 내 석출된 σ 상의 경우 Mo 및 Cr의 함량이 매우 높게 측정되었으며, 열처리 후 σ 상의 크기 및 분율이 현저히 감소되었다. 이것이 결국 국부부식 저항성 향상으로 귀결되는 것인데, 이와 관련하여 후 열처리 유무에 따른 용접부 내 σ 상의 성분 차이를 정량적으로 파악하기 위해 일정영역 (100 × 100 μm2) 내 단위면적당 σ 상의 개수 및 σ 상의 평균 크기를 측정하여 그림 9(a)에 나타내었다. 그림 9(b)는 EDS 분석 결과를 바탕으로 공식저항당량지수(pitting resistance equivalent number, PREN) 값을 다음 식 (1) [46,47]을 통해 도출하여 보여준다.

미열처리 시편의 GTAW, PAW 영역 내 존재하는 σ 상의 PREN 값은 각각 107과 76으로 기지 (matrix) 자체(PREN=51) 대비 높게 나타났는데, 이를 바탕으로 σ 상인근영역의 Cr 및 Mo의 고갈에 따른 공식저항성 열위 정도를 추측해 볼 수 있다. 즉, 기지-σ 상 간 PREN 차이가보다 큰 GTAW 영역에서 기지-σ 상 계면부 성분 결핍정도가 높아 공식개시의 구동력이 상대적으로 높을 것으로 예상된다. 물론 σ 상 인근영역의 Cr 및 Mo 성분 결핍정도를 정확히 측정하기 위해서는 투과전자 현미경(transmission electron microscope, TEM) 및 3차원 원자 탐침기(three dimensional atom probe, 3DAP) 등의 고분해능 기반의 추가 분석이 요구되며 이는 추후 세분화하여 추가 연구를 통해 규명해 볼 필요가 있다.

3.4 후 열처리에 따른 모재부 분석

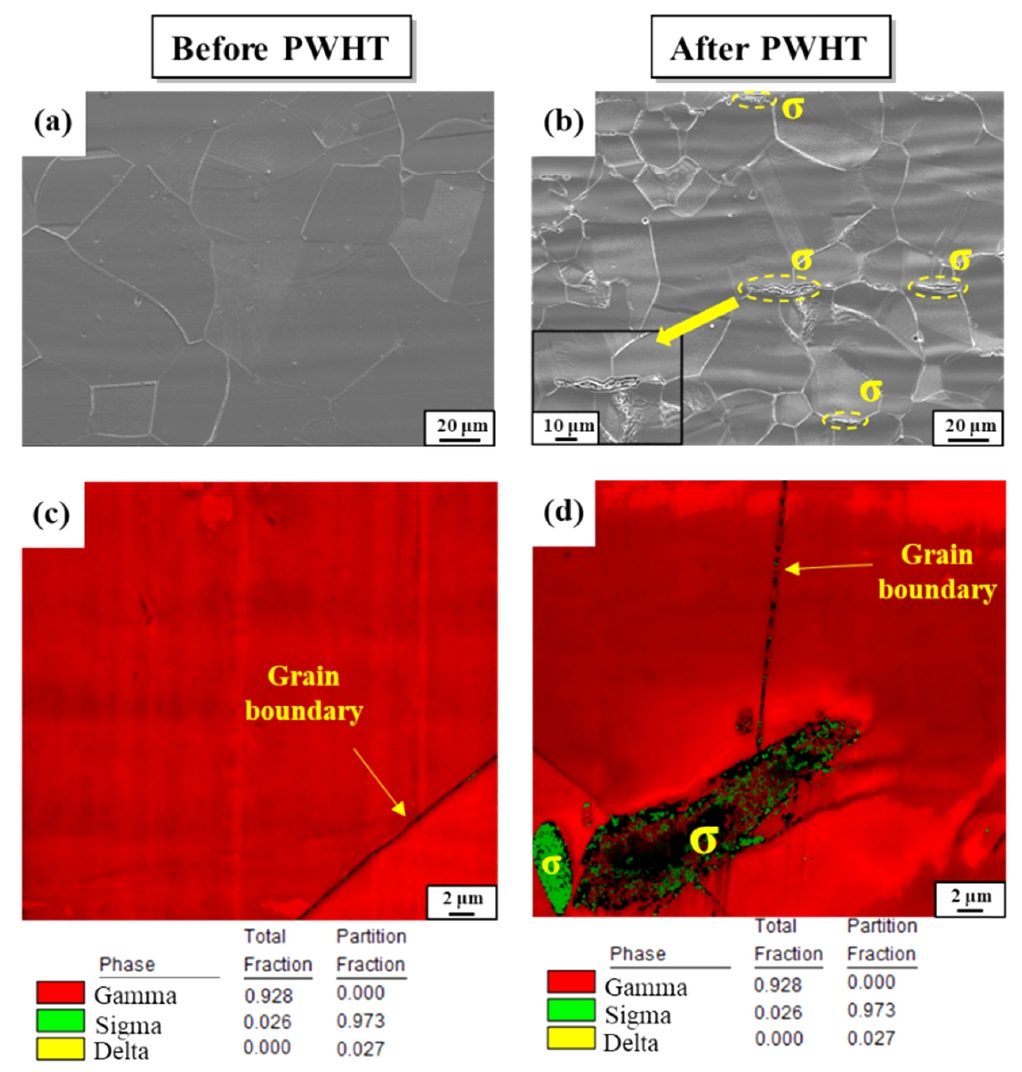

실제 산업에서 적용되는 후 열처리 공정의 경우 용접부만의 선택적 열처리가 불가능하여 모재 또한 후 열처리 공정에 직접 노출될 수밖에 없다. 따라서, 모재만을 대상으로 후 열처리 유무에 따른 부식거동을 평가하기 위하여 침지형 공식실험, 전기화학적 부식실험 및 미세조직적 측면에서의 분석을 각각 수행하였다. 그림 10(a, b)는 후 열처리 전후 모재를 대상으로 침지형 공식실험, 동전위 분극실험 및 임계공식 온도 실험의 결과를 보여주고 있다. 모재 대상 50 °C의 온도에서 침지 후 거시적으로 관찰한 결과 후 열처리 시편의 중심부에서 공식이 관찰되었다. 동전위 분극실험의 경우 후 열처리를 수행한 시편의 전류밀도가 상대적으로 높게 나타났으며, 임계공식 온도 또한 83 °C에서 73 °C로 감소하는 결과가 도출되었다. 모재 단면 중심부의 내식성 열위에 대한 원인을 분석하기 위해 동전위 분극실험을 기반으로 공식개시점을 관찰하고자 하였고 그림 11에 그 결과를 나타내었다. 후 열처리 전 시편(그림 11(a))과 달리, 후 열처리 후(그림 11(b))에는 단면 중심영역에서 σ상의 추가 석출이 이루어졌음을 알 수 있다. 이는 EBSD 분석 결과(그림 11(c, d))에서 추가로 확인된다. 스테인리스 강재 내 σ 상의 석출은 대략 650 °C와 1000 °C 사이의 온도영역에서 가능하며 [31], 1050~1150 °C의 후 열처리 온도조건 하에서는 σ 상의 석출에 대한 열역학적 구동력이 극히 낮을 것이라는 예상 하에서 모재 단면 중심부에서 σ상의 추가 석출에 대한 원인은 열처리 공정 측면에서 생각해 볼 수 있다. 실제 산업현장 내에서 열처리 공정은 열처리 후 냉각라인까지의 과정에서 이동 속도 및 이동 거리와 같은 인자들의 조합으로 이루어져 있다. 이와 같은 인자들의 조합이 결국 열처리된 소재의 냉각속도를 좌우하며, 충분한 냉각속도로 제어되지 못하는 경우, σ 상과 같은 이차상의 추가 석출이 가능함을 예상할 수 있다. 이는 고내식 스테인리스 소재의 조관 및 용접 이후, 후 열처리 공정이 필요한 경우 열처리 후 냉각 시 시간온도 변태곡선 [32](time temperature transformation curve, TTT curve)을 고려하여 내식성 열위에 직접적 원인이 되는 이차상의 추가 석출을 최대한 억제할 수 있도록 공정조건을 제어하는 것이 필수적임을 시사한다.

요컨대 본 연구에서는 상이한 용접방법(용접프로세스 및 용접소재)이 적용된 슈퍼 오스테나이트계 스테인리스강을 대상으로 용접부 내 Fe 및 Mo 성분의 확산에 따라 형성되는 추가 석출물이 내식성에 미치는 영향을 심층적으로 분석하였고, Ni 기반 고합금계 용접금속 적용 시 고려해야 할 야금학적 요소를 제시하였다. 아울러, 실제 용접 후 열처리 공정에서 용접부 뿐만이 아닌 동일한 열이력과 냉각공정에 노출되는 모재부의 미세조직적 변화거동 및 내식 특성 변화에도 초점을 맞추어 우수한 내식성 확보를 위한 바람직한 후 열처리 공정 조건에 대한 방향성을 제시하였다.

4. 결 론

슈퍼 오스테나이트계 스테인리스 (UNS S31254) 강재를 대상으로 PAW (선행)와 GTAW (후행)를 이용한 2 pass의 combined 용접 프로세스가 적용되었고, 용접 및 용접 후 열처리에 따른 국부부식 저항성 평가 및 부식거동 규명을 목표로 다양한 실험 및 분석이 수행되었으며, 주요 연구 결과는 다음과 같이 요약될 수 있다.

1. 용접 적용 후 내식성 평가결과, 대부분 용접부의 상부에 형성된 GTAW 내 (Inconel 625 재료 적용)에서 공식이 발생하였는데 이는 일차적으로 interdendritic 영역의 용질원자 편석에 따른 σ 상 석출이 주 요인이며 특히 하단부 PAW로부터 GTAW로 희석되어 유입된 Fe에 의해 σ상의 석출 구동력이 높아진 것이 공식저항성을 더욱 열위하게 만든 부가적인 요인으로 사료된다. PAW의 경우 AF 응고모드 하에서 δ 상의 초기 형성과 eutectoid 분해에 의해 σ 상이 석출됨을 추측할 수 있는데 σ 상의 형성분율은 GTAW 대비 상대적으로 미미한 수준이다.

2. 용접 후 열처리 수행을 통해 PAW 내 σ 상은 효과적으로 제거되었으며, GTAW 내 σ 상의 경우 미량 잔존하였다. 결과적으로, 침지형 공식실험 및 전기화학적 부식실험에서 공식저항성이 향상됨을 확인하였다. 공식개시점 관찰결과, 공식은 σ 상 인근 영역에서 개시되며, 후 열처리 시편의 경우에도 동일하게 GTAW 내 공식이 관찰되었으나 공식의 분율 및 크기는 미열처리 시편 대비 현저히 낮은 수준임을 확인하였다.

3. 모재의 경우, 후 열처리 후 단면부 중심 영역에서 공식이 발생하였고, 전기화학적 실험에서도 열위한 내식성이 나타났다. 후 열처리된 모재 시편의 미세조직 관찰결과 단면부 중심영역에서 σ 상의 추가 석출이 이루어 졌음을 확인하였다. 이는 열처리 직후 냉각라인까지의 이동 과정에서 불완전한 냉각속도 제어로 인해 σ 상의 추가 석출이 이루어진데에 따른 결과로 사료된다.

4. 따라서, 용접부의 고내식 특성 확보를 위해 Ni 기반 Inconel 타입의 재료를 적용하는 경우에도 용접 시 Fe 희석에 따른 σ 상 석출 가능성이 존재하며 아울러, 용접 후 열처리 공정 중 냉각속도 제어 등의 실제 현장 내 공정최적화가 수반되지 않을 경우 σ 상의 추가 석출 및 이로 인한 내식성 저하 가능성 또한 존재함을 충분히 고려해야 할 것이다.