CAFE 모델을 사용한 니켈기 초내열합금 단결정 응고공정 해석

Analysis of a Single Crystal Solidification Process of an Ni-based Superalloy using a CAFE Model

Article information

Trans Abstract

The efficiency of gas turbines depends on the gas turbine working temperature. Single crystal blades are being applied more often than equiaxed blades in gas turbine engines, to increase the turbine inlet temperature, resulting in enhanced turbine engine efficiency. Single crystal blades endure creep conditions at high temperature better than polycrystal blades because the single crystals do not include grain boundaries. The single crystal process is a breakthrough technology, however, production yield is relatively low compared with polycrystal, and their mechanical properties depend on the crystallographic orientation of the single crystals. In this study, a thermal simulation model, the 3D cellular automation-finite element (CA-FE), was used on the single crystal process with the Bridgman method. The simulation model was well expected, by analysis of the microstructure and EBSD, on the grain selection in the single crystal process. The evolution of single crystal grains was analyzed on process of grain selection in start block and spiral selector. Single crystal orientation was also investigated to determine the effect of nucleation density, forming in the initial stage of solidification.

1. 서 론

가스터빈의 효율은 터빈 입구의 온도에 비례함에 따라 효율을 향상시키기 위해서 터빈 입구 온도를 상승시키는 것이 중요하다[1]. 가스터빈 엔진의 효율 개선을 위해서 터빈 앞단에 사용되는 부품은 고온에서도 충분히 견딜 수 있는 온도 수용성의 향상이 요구되며, 부품의 수명 및 터빈의 발전 효율을 위해서 다양한 방면으로 연구가 이루어지고 있다[2-6].

가스터빈 입구의 높은 온도와 응력 속에 노출된 부품은 주로 시스템이 작동하며 걸리는 주응력 방향에 수직한 입계에서 파괴가 야기된다. 이러한 관점에서 일방향 응고법은 부품의 입계를 제어할 수 있는 핵심 공정이 될 수 있을 뿐만 아니라 단조로 가공이 불가능한 복잡한 형상의 부품을 제조할 수 있는 장점이 있다[7]. 고온 부품 제조에 쓰이는 일방향 응고법은 주로 Bridgman법이 사용되며 Versnyder와 Shank[8]가 해당 방법으로 연구를 시도한 이후에도 지속적으로 산업계에서 널리 사용되고 있다[9]. 또한 일방향 응고법으로 제조된 부품은 일반 주조 공정으로 제조된 부품에 비해 우수한 크리프 내구성을 갖는다는 결과가 보고된 바 있다[10].

일방향 응고법으로 단결정 고온 부품을 제조하는 것에는 크게 두 가지의 문제가 대두된다. 첫째, Mackay 등[11]의 연구를 통해 밝혀진 바와 같이 부품의 기계적 물성이 결정학적 방향에 영향을 받는 것이다. 두 번째로 부품 제조 수율 문제가 거론된다. Bridgman법 일방향 응고를 통한 단결정 고온부품 제조는 결정립 Selector를 통해 이루어진다. 그러나 결정립 Selector를 통한 일방향 응고법을 통하더라도 단결정이 선택되지 않는 경우가 발생한다[7,12-15].

따라서 본 연구에서는 금속의 응고 공정 해석을 위해 개발된 CAFE(Cellular Automaton-Finite Element) 모델을 이용하여 전산해석을 수행했으며, 니켈기 초내열합금 단결정 부품 제조에서 핵심적인 결정립 Selector가 공정에서 수행하는 역할을 조사하였다. 또한 응고 초기에 형성되는 고상 핵의 밀도가 단결정 제조 공정에 미치는 영향을 확인하고, 단결정 부품 제조에서 대두되는 제품의 결정학적 방향 및 수율 문제에 대한 개선 방안을 고찰하고자 한다.

2. 실험방법

본 연구에서는 미국의 Cannon-Muskegon 사에서 공급받은 니켈기 초내열합금 CMSX-4를 사용하여 주조를 수행했으며 해당 합금의 조성을 표 1에 기입하였다.

결정립 Selector에 의해 단결정이 선택되는 과정을 알아보기 위해 독일 ALD사의 ISP 0.5 DS/SC/LMC 진공 일방향 응고 장비를 이용하여 CMSX-4 잉고트를 용해 후 단결정 제조 공정을 수행하였으며 실험에 사용된 장비의 모식도를 그림 1-(a)에 나타내었다. 그림 1-(b)는 일방향 응고 시험편 제조를 위해 사용된 주형의 기반이 되는 왁스 패턴 모식도이며, 단결정 선택 과정에 핵심적인 역할을 하는 Starter block과 Spiral selector로 이루어진 결정립 Selector(그림 1-(c))와 시험편으로 구성된 샘플 6개가 중심 탕구에 연결된 형태를 갖추고 있다.

Schemetics of (a) directional solidification furnace [24, Courtesy of Seong-moon Seo], (b) wax pattern, (c) grain selector.

해당 왁스 패턴을 바탕으로 제조된 주형은 일방향 응고 장비에서 냉각판과 함께 조립되며, 1500 °C의 온도로 예열이 진행된다. 본 연구에서 시행된 일방향 응고 공정은 유도 용해 장치에 장착된 잉곳을 1500 °C의 온도로 가열이 이루어지고, 녹은 용탕이 주입되게 된다. 주형에 채워진 용탕은 수냉이 이루어지는 Cu-냉각판과 접하게 되며, 용탕의 안정화를 위해 위한 60초를 거치고 상용 인출속도인 4 mm/min 속도로 주형과 함께 인출이 이루어지면서 일방향 응고가 진행된다.

일방향 응고된 시편들은 결정립 Selector를 통해 단결정이 선택되는 과정을 관찰하기 위해 Spiral selector를 일정 높이마다 절단하였으며, 단면을 그라인딩 및 폴리싱을 거친 후 Kalling’s 2 etchant (2.5 g CuCl2, 50 ml HCl, 50 ml Ethanol)를 사용하여 에칭하는 전처리 과정을 수행하였다. 이후 광학 현미경(Nicon, Eclipse MA200)을 통해 단면의 응고조직을 관측하였으며, 이후 Colloidal silica를 통한 추가 폴리싱 작업을 수행하여 주사전자현미경(Jeol, JSM-5800) EBSD detector를 통해 시편 단면에서 관측되는 결정립의 결정학적 방향을 확인하였다.

3. 전산해석

응고 분야에서의 전산해석 기법을 통한 연구는 1974년 Comini 등[16]이 유한요소(Finite element)법으로 접근한 적이 있었다. 이후 Gadin과 Rappaz 등[17-21]이 수차례 연구를 통해 유한요소법에 세포자동차(Celluar Automaton)법을 결합한 CA-FE 모델을 개발하였으며, 본 실험에서는 해당 전산해석 모델이 탑재된 ESI사의 상용프로그램인 Procast를 사용하여 전산해석을 수행하였다. 일방향 응고 공정 해석을 수행하기 위해 상용 Bridgman법 일방향 응고로를 참고하여 제작된 CAD 모델을 Procast의 Mesh tool 을 사용하여 FE mesh model을 작성하였으며, 해석 사용된 FE model을 그림 2에 표시하였다. 또한 전산해석의 효율을 높이기 위해 대칭성을 가지는 일방향 응고로의 형상을 고려하여 주형의 중심축을 기준으로 시스템의 1/6을 해석 모델로 작성하였다.

3.1 열 전달 모델

열 전달 매커니즘은 전도, 대류, 복사 세가지로 알려져 있으나, 6×10-6 torr 수준의 진공 분위기에서 열전달은 전도와 복사가 지배적인 매커니즘으로 작용한다. 진공 속에서 이루어지는 일방향 응고 공정 중, 합금에서 이루어지는 열 전달은 아래 식 (1)과 같이 이루어진다.

이 때, ρ는 합금의 밀도, c는 열용량, T는 온도, t는 시간, λ는 열전달 계수, A는 잠열, fs는 고체 분율, QR은 열복사양이며, x, y, z는 각각 3차원에서의 축을 의미한다.

또한, 진공 속에서 열 복사양 QR은 Stefan-boltzmann 법칙에 따라 아래 식 (2)와 같이 계산된다.

프로그램 내에서 진공 속에서의 복사 열전달을 계산하기 위해 주형의 인출이 2 mm씩 이루어질 때마다 View Factor 계산이 이루어지도록 설정하였다. 또한, 실제 일방향 응고 실험에 대한 결과를 예측하기 위하여 전산해석 상의 Heater 및 Chill plate를 실제 공정에 사용된 온도와 동일하게 설정하였으며, 응고가 일어나며 생기는 용탕의 고상 상변태로 인해 변할 수 있는 열 전달 계수 역시 온도에 따른 함수로 설정하였다.

3.2 핵생성모델

일방향 응고 해석을 위한 CAFE 모델에서는 고상 핵생성과 수지상 성장이 고려된다. 이 중에서 핵 생성 모델은 과냉ΔT의 함수로 표현되며, 핵 생성을 위한 과냉이 임계값에 도달했을 때 고상의 핵 생성이 이루어진다. 과냉에 따른 핵 생성을 수치화하기 위해 과냉의 증가에 따른 고상핵 생성 밀도는 Gaussian distribution을 갖는 연속 핵 생성 모델이 주로 사용되며, 해당 식을 아래 식 (3)에 표현하였다.

여기서, ΔT은 액상에서의 과냉, ΔTσ와

응고 시 과냉의 증가에 의해 생성되는 고상의 핵은 Gaussian distribution에 따르게 되며, 매 해석마다 형성되는 핵의 위치와 결정학적 방향은 무작위로 나타나도록 설정하였다.

3.3 수지상 성장 모델

FCC 결정 구조의 기지상을 갖는 니켈기 초내열합금의 경우, <001> 방향의 수지상이 우선 성장하는 것으로 알려져 있다[22].

수지상 Tip의 성장 속도 v는 수지상 Tip에서의 과냉 ∆T와 연관되어 있으며, 전산해석에서 사용되는 수지상 Tip에서의 성장속도를 식 (4)에 나타내었다.

식 (4)는 Kurz-Giovanola-Trivedi model [23]에 따른 수지상 끝에서의 성장 속도를 fitting하기 위한 것이며, 본 전산해석에서는 CMSX-4 합금에 대한 fitting 상수로 a2 = 8.308×10-7ms-1K-2, a3 = 2.585×10-6ms-1K-3을 사용하였다.

4. 결과 및 고찰

4.1 미세조직 관찰 및 예측

일방향 응고 공정으로 제조된 시편의 Spiral selector 부분을 4 mm 높이 간격으로 절단하였으며, 절단한 위치를 그림 3-(a)에 표시하였다.

(a) The cutting positions at the single crystal selector, and microstructures with positions by (b) OM image, (c) EBSD image, (d) simulation image.

그림 3-(b), (c)와 (d)는 각각 Spiral selector 내에서 일어나는 단결정 선택 과정에 대한 조직 사진 및 EBSD, 전산해석으로 예측된 자료이다. 해당 그림 3-(b), (c)에서 보이는 결과는 Seo 등[24]의 연구 결과와 같이 Spiral selector 내벽에 위치한 결정립이 최종 단결정으로 선택되는 결과를 확인할 수 있었다.

해당 결과는 일방향 응고로에서 일축으로 잘 정렬된 열흐름 방향과 경쟁성장 모델을 고려하였을 때, 해당 현상은 내벽에 위치한 수지상이 외벽에 가까운 수지상을 블로킹하며 성장하기 때문인 것으로 사료된다. 뿐만 아니라, 실제 시편 조직 사진인 그림 3-(b), (c)를 그림3-(d)와 비교하였을 때 실제 시험편과 전산해석으로 예측된 조직 모두 지점 ‘e’부근에서 단결정이 선택되는 것을 확인할 수 있었으며, 이를 통해 전산해석이 실제 조직을 잘 예측할 수 있다고 판단된다.

4.2 결정립 Selector가 고온 부품 제조에 미치는 영향

4.2.1 Starter block

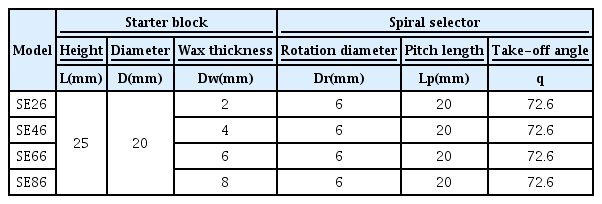

단결정 부품 제조를 위한 많은 연구 사이[15, 24-35]에서도 Starter block에 관한 고찰이 이루어졌으나, Starter block의 요소 변화에 따른 결정립들의 평균 밀도와 평균 각도에 대한 고찰이 함께 이루어진 적이 없는 것으로 파악된다. 뿐만 아니라, Esaka 등[30]의 연구 사례는 전산해석이 2D 측면에서 이루어짐에 따라 결과를 참고하기에는 어려운 부분이 있다. 이에 따라 본 해석에서는 3D 측면에서 Starter block의 높이와 직경을 독립적인 변수로 설정하여 각각의 요소가 단결정 제조 공정에 미치는 효과를 확인하였으며, 전산해석에 사용된 모델의 자료를 표 2에 정리하였다.

그룹1은 Starter block의 직경의 크기를 고정하고 높이에만 변화를 주었으며, 해당 그룹에 관한 해석 자료를 그림 4와 5에 정리하였다.

(a) Grain density (b) grain orientation with start block heights, and (c) grain density (d) grain orientation with ratios of diameter to length (D/L).

그림 4-(a), (b)는 각각 그룹 1의 해석 모델마다 Starter block 끝에서의 결정립 밀도와 결정립 방향을 나타낸 것이다. Wang 등의 보고[31]와 같이 Starter block의 높이(L)가 증가할수록 Starter block 끝에 위치한 결정립들의 평균 각도가 감소하는 것을 확인할 수 있었으며, 결정립들의 평균 결정립 밀도 역시 지속적으로 감소하는 것을 확인할 수 있었다.

해당 현상은 수지상 성장 방향 및 열 흐름의 방향이 일축으로 잘 정렬된 일방향 응고 공정에서는 우선 성장 방향에 가까운 결정립들이 주로 발달하여 살아남게 되며, 일방향 응고가 진행되며 나타나는 결정립 밀도 감소 및 방향성의 감소에 관한 최적화 현상은 수지상 경쟁성장(Dendritic competitive growth)에 의한 것으로 사료된다[36-39].

그림 4-(c), (b)는 Starter block의 직경(D)대 높이비(D/L)에 따른 결정립 밀도와 평균 각도를 나타낸 것이다. 그 결과 D/L 값이 클수록 Starter block 끝에 위치한 평균 결정립 밀도와 결정립들의 평균 각도가 감소하였으며, D/L의 값이 증가함에 따라서 평균 결정립 밀도 및 평균 각도의 별화율이 감소하는 것이 확인 되었다.

이에 따라 Esaka 등[30]은 단결정 제조 효율(yield rate)에 있어 D/L이 1에 가까운 Starter block이 이상적이라고 하였으며, Wang 등[31]은 D/L이 2 이상일 때 제조된 단결정의 방향성이 효율적이라 하였다. 하지만, Starter block 끝에 위치한 결정립 밀도를 최적화 하기에는 Wang의 의견과 같이 D/L이 2일 때가 이상적이라 관측되나, 결정학적 방향에 따른 부품의 기계적 물성이 중요시된다면, D/L의 값이 2 이상인 Starter block을 설계하는 시도 또한 해봄직하다. 또한, Gao 등[32]은 Starter block의 높이가 35 mm일 때 단결정 제조가 효율적으로 된다고 하였으나, 이는 Starter block의 직경에 의한 영향을 고려하지 않았기에 단순히 starter block의 높이만으로 단결정 부품 제조 효율을 논하기에는 어려움이 있다.

그림 5-(a), (b)는 그룹 1의 해석 모델에서 제조된 단결정의 각도와 단결정이 제조될 수 있는 확률를 정리한 것이다.

그림 4와 같이 Starter block의 높이가 높아질수록 최적화되는 결정립들의 평균 방향성으로 인해 제조된 단결정의 평균 각도가 감소되는 현상이 그림 5-(a)에서 관찰되었으며, Spiral selector 내에서도 단결정이 선택되는데 필요한 높이가 감소하는 것을 그림 5-(b)에서 확인하였다. 그림 5-(c)에서는 Starter block의 높이가 낮은 모델의 사례에서는 단결정으로 선택되는 확률이 감소되는 현상이 관측되었으며, 이는 곧 낮은 높이의 Starter block에서는 단결정 제조가 되지 않을 확률이 높을 것이라 생각할 수 있다.

그림 6은 Starter block의 직경 변화에 따른 단결정 선택 결과를 정리한 것이다. 그림 6-(a)에서 관측되듯 Starter block 직경의 변화는 단결정 제조에 있어 큰 영향을 미치지 못하는 결과를 관측할 수 있었다. 비록 그룹2의 모든 모델에서 수율(Yield rate)이 높게 나왔지만, 이는 Spiral selector가 단결정 제조에 있어 충분히 효율적인 것으로 모델링 되었던 것에 의한 영향으로 사료된다. 하지만, 그림 5-(b)와 같이 Starter block의 직경이 작을수록 Spiral selector 내에서 단결정이 선택되는데 필요한 높이가 감소한 것으로 보아 Dai 등[33]의 보고와 같이 Starter block의 직경이 감소할수록 수율이 증가할 수 있는 효과가 있을 것으로 예상할 수 있다.

4.2.2 Spiral selector의 효과

다수의 spiral selector에 관한 연구에서는 take off angle(q)의 변화에 따라 pitch length(Lp)가 함께 바뀌는 특징이 존재하였다.

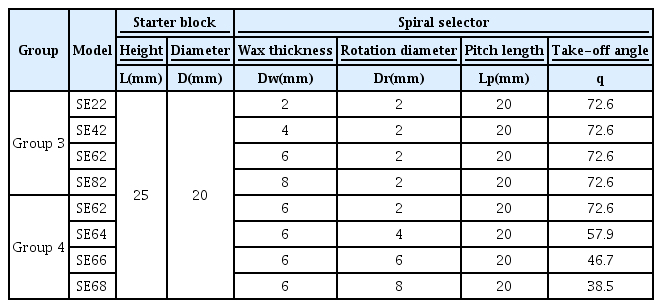

따라서 본 연구에서는 spiral selector의 pitch length를 고정시키고 왁스 회전 직경(Dr)의 변화에 따른 take off angle에 의한 효과를 조사하고자 하였으며, 이에 따른 해석 모델에 관한 자료를 표 3에 정리하였다.

그림 7은 그룹 3번의 Spiral selector의 왁스 두께(Dw)가 단결정 제조 공정에 미치는 영향을 조사한 것으로, 그림 7-(a), (b), (c)는 각각 선택된 단결정의 방향, 단결정이 선택되는데 필요한 높이. 단결정의 제조 수율을 의미한다. 정리 결과, Dai 등[33]의 연구 결과와 같이 Spiral selector의 왁스 두께가 작을수록 spiral selector 내에서 단결정이 선택되는데 필요한 높이가 감소하는 경향이 나타났다. 또한, 왁스 두께가 2 mm인 상황에 비해 왁스 두께가 증가할수록 단결정 수율이 100 %에 수렴하지 않게 되었는 데, 이를 통해 왁스 두께가 작을수록 단결정 제조 수율에 이점이 있을 것이라 사료된다. 또한 왁스 두께는 단결정 방향성에 있어서 큰 영향을 미치지 않는 것으로 사료된다.

(a) SX orientation (b) height for SX selection (c) yield rate with wax thicknesses of the spiral selector.

한편 그림 8은 Spiral selector 왁스 회전 직경을 변경한 그룹 4의 해석 결과 값을 나타낸다. Dai 등[34, 35]의 연구 결과와 같이 회전 직경이 커짐에 따라 단결정 수율이 증가하는 효과를 확인할 수 있었으며, 회전 직경이 클수록 요구 높이가 감소하는 효과를 확인하였다. 또한 왁스 회전 직경의 증가로 인해 감소하는 take off angle의 영향으로 선택되는 단결정의 각도에도 최적화가 발생한다는 보고가 있었으나, 그룹 3의 결과는 Wang 등[31]의 연구 및 Gao 등[32]의 연구 결과와 같이 단결정 방향성에는 영향을 주지 않은 것으로 사료되는 결과가 나타났다. 단, 본 연구에서는 take off angle의 변화가 있더라도 pitch length의 변화는 없기 때문에 과거의 단결정 방향에 관한 보고는 pitch length의 변화에 의한 것이라 생객해 볼 수 있으며, 추후 pitch length와 왁스 회전 직경 중 하나의 요소를 고정하여 take off angle에 의한 단결정 최적화 효과를 확인해보는 것이 좋을 것으로 판단된다.

(a) SX orientation (b) height for SX selection (c) yield rate with wax rotation diameters of spiral selector.

이러한 단결정 제조 수율 변화는 Spiral selector의 왁스 두께가 커질수록 Starter block 끝에서 Spiral selector로 들어가는 결정립들의 수가 증가하게 됨에 따른 것으로 사료된다. spiral selector에서 spiral selector에 유입되는 결정립 수의 증가는 spiral selector의 형상에 의해 blocking 되는 것으로 발생하는 경쟁성장 횟수 증가에 영향을 미치는 것으로 판단된다. 또한, 왁스의 회전 직경이 증가함에 따라 일정한 pitch length 대비 응고가 진행되는 경로가 길어지게 되고, Spiral selector 내에서 경쟁성장이 일어날 수 있는 경우의 수가 상대적으로 증가하게 된다. 이로써 단결정이 선택되기 위해 필요한 경쟁성장 횟수를 보다 효율적으로 충족시킬 수 있기 때문에 왁스 회전 직경의 증가에 따른 take off angle의 감소는 단결정 수율이 증가하게 만드는 것으로 사료된다.

4.3 응고 초기 핵 밀도 효과

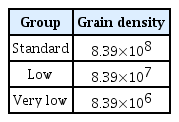

일방향 응고 초기, 용탕이 냉각판에 맞닿으며 액상에서 고상으로의 상변태가 일어난다. 상변태로 인해 응고 초기에 생성되는 핵의 수는 과냉의 함수로 표현된다. 뿐만 아니라, 실제 일방향 응고 공정에서 사용되는 냉각판의 표면 상태에 따라 고상/액상 간의 계면 조건이 달라지며, 냉각판의 재질에 따라 열 전도율과 같은 물리 상수의 변화로 인해 응고 초기에 형성되는 핵의 밀도가 달라질 수 있다. Seo 등[24]의 연구를 참고하여 해당 주제에 사용할 핵 생성 밀도 경계조건을 설정하였으며, 다양한 핵 생성 밀도를 전산해석에서의 경계 조건으로 설정하여 초기 핵 생성 밀도 값을 조절하였다. 해석에 사용된 모델의 자료와 핵 밀도의 경계조건은 각각 표 4, 표 5에 표시하였다.

해당 모델들을 통한 해석 중, 대표적인 SE66 모델의 자료를 그림 9에 나타내었다. 그림 9은 결정립 Selector의 Starter block에서 응고 초기 핵의 밀도에 의한 영향을 도식화한 것이다. Wang 등[31]의 연구 결과와 같이 응고 초기 지점에서 가장 많은 결정립이 확인되었으며, 응고가 진행될수록 결정립 수가 감소하는 것을 확인 할 수 있었다. 또한 그림 9-(a)와 같이 초기 핵의 밀도가 높을수록 [001] 방향을 띄는 핵의 수가 많은 것을 확인할 수 있었다. 뿐만 아니라, 그림 9-(b), (c)와 같이 핵의 밀도가 작아질수록 [001]방향 집합조직 형성이 약화되는 현상을 함께 관찰할 수 있었다. 이러한 응고 초기에 형성되는 핵의 밀도에 의한 [001]방향 집합조직 강도의 영향은 일방향 응고가 진행되면서도 유지가 되었으며, 초기 핵의 밀도가 높을수록 평균 결정립 크기가 작아지는 현상을 확인하였다(그림 10).

Grain size changes along the distance from the chill plate with the initial grain densities of start block, (a) standard (b) low (c) very low.

Grain size changes along the distance from the chill plate with initial grain densities of the starter block.

그림 11은 응고 초기에 생성된 핵의 밀도가 단결정 선택에 미치는 영향을 나타내었다. Gao 등[32]의 연구는 일방향 응고시 잉곳을 녹인 용탕의 온도를 제어하여 핵 생성 밀도를 조절하였으며, 그 결과 핵 생성 밀도가 높을수록 응고 공정으로 제조된 단결정의 각도가 감소하는 결과를 얻어내었다. 본 연구 결과 역시 그림 8-(a)의 SE26 모델의 결과를 제외하고 모든 사례에서 핵 생성 밀도가 높을수록 단결정의 각도가 감소하는 경향을 나타내었다. 그림 8-(a)의 이례적인 SE26 모델 결과에서는 Spiral selector의 왁스 두께가 작은 문제로 인해 다양한 각도의 결정립이 selector로 많이 유입되지 못해 생긴 영향으로 인해 야기되어 나타난 결과로 사료된다. 이 외의 결과를 그림 6을 토대로 해당 결과를 살펴본바, 응고 초기에 생성된 핵이 많을수록 [001]방향에 가까운 결정립 집합조직의 강도가 강했고 이는 응고가 진행되면서도 집합조직 강도의 세기는 유지가 되었다.

(a) SX orientation and (b) yield rate at the spiral selector with initial grain densities, very low, low, and standard.

즉, 핵생성 밀도가 높을수록 Starter block에서 경쟁성장을 통해 [001] 방향의 결정립이 많이 살아남은 것을 알 수 있으며, Spiral selector로 들어가는 결정립들의 평균 각도가 감소한다는 것을 의미한다. 다시 말해, Spiral selector로 들어가는 결정립들의 평균 각도의 최적화에 따라 최종 선택되는 단결정의 방향성이 최적화되는 것이다.

또한 Esaka 등[30]의 연구 결과에서도 핵 생성 밀도에 따른 단결정 제조 수율을 고찰하기 위해 2D에서 전산해석이 이루어졌다. 그 결과 단결정 제조 수율이 증가하기 위해서 위해서 핵 생성 밀도가 증가할 필요가 있다고 밝혔다. 하지만 그림 8(b)와 같이 본 연구에서 Esaka 등[30]의 연구 결과와 유사한 경향을 갖는 자료는 SE66 모델에서 밖에 관측되지 않았으며, SE26, SE46 SE86 에서는 단결정 제조 수율의 변화가 거의 없는 것으로 관측되었다. 앞에서 거론된 4.2절 부분과 같이 2D에서 이루어진 전산 해석의 한계인 것인지는 좀 더 살펴볼 필요가 있을 것으로 사료된다. 따라서 일방향 응고법을 사용하여 고온 부품을 제조할 때, 단결정의 방향을 최적화하기 위한 방법으로 응고 초기에 생성되는 핵의 수를 키우는 것이 효과적일 것으로 판단된다.

5. 결 론

전산해석 결과의 신뢰성을 위해 실제 일방향 응고 실험 시편과 전산해석 자료를 비교 및 대조하였으며, 전산해석을 통해 결정립 Selector와 초기 결정립 밀도에 의한 영향을 알아보고 다음과 같은 결론을 얻었다.

1) 결정립 형성을 예측할수 있는 전산해석(Procast, CAFE model) 결과, 실제 단결정 공정에서 결정립 형성 및 성장의 실험 결과와 일치함을 확인하여, 단결정 공정에서 결정립 형성을 전산해석으로 예측할 수 있었다.

2) Starter block의 높이가 높고, 직경이 작을수록 제조된 단결정의 결정학적 방위가 감소하였다. Spiral selector의 왁스 두께와 회전 직경 변화에 따른 단결정의 방향성의 최적화 효과는 적었다. Spiral Selector의 왁스 두께가 감소하고, 회전 직경이 증가할수록 단결정 수율이 증가함을 확인하였다.

3) 응고 초기에 생성된 핵의 밀도가 높을수록 단결정의 결정학적 방향이 [001]방향에 가까워졌다.

Acknowledgements

본 논문은 산업통상자원부의 재원으로 한국에너지기술평가원의 에너지기술개발사업 (20181110100410)과 한국재료연구원 주요사업 (PNK8220)의 지원을 받아 수행된 연구로 연구비 지원에 감사 드립니다.