내식성 향상을 위한 기능성 초발수 스테인리스 스틸 (SUS 304) 표면 연구

Study on a Superhydrophobic Stainless Steel (SUS 304) Surface to Enhance Corrosion Resistance

Article information

Trans Abstract

Stainless steel is a metal with excellent workability, economy, and corrosion resistance, so it is used in various industrial applications including the marine, machinery, electronic parts, piping, power generation, and nuclear power fields. However, in contaminated environments such as marine and gas pipelines, stainless steel has problems, including surface aging and corrosion. Several surface treatment methods have been proposed to address those problems. This study was conducted to observe the water repellency and corrosion resistance of a superhydrophobic phosphorylated film on the surface of stainless steel. The anodization was carried out using a step-by-step process under voltage in an ethylene glycol electrolyte, at 30, 50, and 70 V for 3 hours, respectively. The distance between the anode electrode and cathode electrode was maintained at 5 cm. A water-repellent surface was achieved using a FDTS (1H, 1H, 2H, 2H-Perfluorodecyltrichlorosilane) solution, a material with low energy, on the surface of the fabricated specimen. A Field Emission Scanning Electron Microscope (FE-SEM) was used to analyze the surface shape of the structure, and water repellency was analyzed using an angle meter. The corrosion behaviors of the electrochemical oxide film were investigated through polarization experiments.

1. 서 론

스테인리스 스틸은 크롬을 첨가하여 녹이 슬지 않는 금속 합금으로 가공성, 경제성 및 우수한 내부식성 등의 특성을 가지므로 해양, 기계, 전자 부품, 배관, 발전, 원자력 등 여러 산업분야에서 활용되고 있다 [1,2]. 그러나 스테인리스 스틸은 이와 같은 장점에도 불구하고 가스 배관 및 해양산업 등 혹독한 환경과 같은 환경에서 내식성이 취약하다는 단점을 가지고 있다 [3,4].

이런 단점을 해결하기 위해 내부식성을 향상하기 위한 부식 방지 표면처리 기술 연구가 활발히 이루어지고 있다. 최근 젖음성 거동을 이용한 연구를 통해 초발수성 표면을 구현하는 연구가 주목 받고 있다 [5,6]. 초발수성 표면은 발수성(Water Repellency), 자기세정(Self-Cleaning), 발유성(Oil Repellency), 결빙방지(Anti-Icing), 착상방지(Anti-Frost)등 여러가지 특성을 활용할 수 있으며, 첨단 디스플레이, 광학필름, 반도체, 박막 코팅 등 다양한 산업에서 이용할 수 있다 [7-10]. 젖음성 거동은 소재의 표면에너지에 의해 결정되며, 표면 에너지를 감소시켜 표면 접촉각이 150 ° 이상이 되어 초발수성이 구현된다 [11-18]. 이와 같은 초발수성 표면은 연 꽃잎, 매미날개, 벼 잎 등 여러가지 자연 소재를 보고 개발되었으며, 마이크로 및 나노크기의 구조를 제작하여 표면에너지를 감소시켜 제작하는 등 다양한 방법들이 연구되고 있다 [19-22]. 하지만 금속에 마이크로 및 나노 크기의 구조물을 균일하게 구현할 수 있는 방법이 제한적이다. 다양한 표면처리법 중 양극산화 방법은 금속에 인위적으로 균일하고 두꺼운 산화 피막을 형성시킬 수 있다 [23-27]. 양극산화 법으로 만들어진 산화피막은 장벽형 피막과 기공형 피막으로 나누어지며, 장벽형 피막은 기공과 같은 빈 공간 없이 산화막 내부가 치밀하게 형성된 피막을 말하며, 기공형 피막은 기공구조가 규칙적으로 배열되는 나노 구조를 가지는 다공성 피막과 기공과 기공사이에 빈공간이 존재하는 나노 튜브형 피막으로 나누어진다 [28-31].

본 논문에서는 대부분 산업 현장에서 가장 많이 쓰이는 스테인리스 스틸(SUS 304) 합금을 소재로 선택했으며, 스테인리스 스틸 표면에 다공성 나노구조물을 형성하기 위해 양극 산화 공정을 이용하여 젖음성이 우수한 초친수성을 구현하였다 [32]. 그 다음, 초친수성 표면에 낮은 표면에너지를 가진 물질(FDTS)로 자기조립 단분자막(Self-Assembly Monolayer) 코팅을 이용하여 초발수성 표면을 구현하여 젖음성을 최소화하였으며, 구조물 형태에 따라 젖음성 변화 및 부식방지 효율을 측정하였다 [33,34].

2. 실험 방법

본 연구에서는 스테인리스 스틸(SUS 304) 20 mm × 30 mm × 0.5 mm 크기로 사용하였다. 표면 이물질 제거 및 표면 클리닝을 위해 에탄올과 아세톤에 침지시켜 초음파 세척을 실시하였으며, 증류수를 이용하여 한번 더 세척한 후 건조하였다. 양극산화 공정은 양극에 스테인리스 스틸, 음극에 백금을 사용하였으며, 전극간 거리는 5 cm로 유지했다. 에틸렌글리콜 용액을 기반으로 0.1 M NH4F, 0.1 M H2O을 첨가한 전해질 용액에서 이중 자켓 비커와 수냉식 냉각기를 이용하여 0 °C의 온도로 유지하였다. 인가전압을 30 V, 50 V, 70 V로 하여 3시간 동안 진행하였으며, 양극 산화 후 시편을 증류수로 세척, 건조하였다. 제작된 양극 산화 샘플에 초발수 특성을 부여하기 위해 자기조립 단분자막(Self-Assembled Monolayer, SAM) 코팅을 낮은 표면에너지를 가지는 물질인FDTS(1H, 1H, 2H, 2H-Perfluorodecyltrichlorosilane) 용액을 사용하여 수행하였다[35]. 코팅 이전에 플라즈마 장치를 이용하여 표면에 15분 동안 산소 플라즈마로 유기 잔여물 제거하고 친수성으로 만든 후 공기 중에서 가열 교반기를 사용하여 150 °C에서 10분 동안 건조 후 샘플을 코팅을 실시하였다. 양극산화법으로 형성된 스테인리스 스틸 표면의 산화피막의 형상을 관찰하였으며, 양극 산화 공정후의 표면 특성은 표면 젖음성에 기반한 접촉각 측정으로 평가하였고 표면에 형성된 구조물로 인한 표면의 전기화학적 부식특성의 변화를 분석하였다. 전계방사형 주사 전자 현미경(Field Emission Scanning Electron Microscope, FE-SEM)으로 표면 형상을 관찰하기 위해 샘플을 절단하여 카본테이프로 stage에 고정하였고, 양극산화로 만들어진 구조물은 비전도성인 산화물이므로 백금 코팅을 40초간 수행하여 관찰하였다. 표면의 젖음성을 관찰하기 위해 접촉각을 관찰하였고, 측정시에 기준 액체로 3.5마이크로 리터의 증류수를 사용하였다. 표면위에 액적을 떨어뜨린 후 5초의 시간후에 접촉각을 측정하였고, 시편 당 10번 측정을 하였다. 부식특성은 전기화학적 방법인 동 전위 분극 시험(Potentio-Dynamic Polarization Test, PDP)으로 상온의 3.5 wt% NaCl 용액에서 진행하였다. 분석 시험 진행 전 1시간 동안 상온에서 3.5 wt% NaCl 용액에 침지 시킨 후 측정하였다. 분극 시험은 3전극 시스템으로 작업 전극에는 시편으로 상대전극으로는 백금(Pt)를 기준전극으로 은/염화은(Ag/AgCl) 전극을 이용하였다. 측정 조건은 –500 mV ~ +14000 mV(vs. Ag/AgCl) 범위를 1 mV/sec의 주사 속도로 전기화학적 특성 분석을 통해 부식성을 평가하였다.

3. 결과 및 고찰

본 연구는 특정 공정 시간조건에서 전압 별 구조물 형성 및 특성을 관찰하였다. 양극산화 공정시간을 3시간으로하여 인가전압을 30 V, 50 V, 70 V의 전압에서 진행하였다. 그림 1은 스테인리스 스틸(SUS 304) 과 양극산화 후 시편의 EDS 결과를 정량분석을 통해 성분을 나타낸 것이다. 양극산화 후에 산소와 철이 주성분으로 나타나 있으며, 그 외에 크롬, 망간, 니켈 등이 검출되었으며 탄소는 카본테이프에 영향이다. 이를 통해 스테인리스 스틸의 표면에 산화막이 형성되었다는 것을 알 수 있었다. 그림 2은 처리시간이 3시간에서 전압 별 표면의 단면 SEM 이미지이다. (a)와 (b)는 30 V, 50 V의 인가전압에서의 이미지이며, (a)와 (b)에서는 장벽형 산화피막이 형성되어 표면에 기공은 관찰하지 못하였다. 그러나 그림 2(c)에서는 앞의 (a)와 (b)의 조건과 다르게 다공성 구조가 형성되어지는 것을 관찰할 수 있었다.

EDS analysis before and after anodization of stainless steel 304; (a) Stainless steel 304, (b) Anodization stainless steel 304.

SEM image of anodic oxidation by step voltage at a treatment time of 3 hours; (a) 30V, (b) 50 V, (c) 70 V.

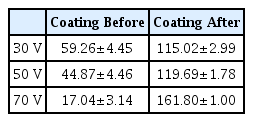

표 1은 그림 2의 SEM 이미지를 이용하여 양극산화 후 표면에 생성되어진 기공 직경(Pore Diameter, Dp), 기공사이의 간격(Interpore Distance, Dint), 고체분율(Solid Fraction)을 측정하였다. 기공의 직경 과 기공 과 기공 사이의 거리의 평균값을 나타낸 것이며, Solid Fraction은 고체-액체 비율을 식 (1)에 의해 산출되었다 [36].

여기서, fSL 은 고체 분율(Solid Fraction), a는 기공간의 거리, r는 기공의 반지름을 나타내었다. 그림 2의 (c)에서 다기공성 표면에서 기공 직경은 115.59 nm, 기공간의 거리는 137.06 nm, 고체분율은 0.355이다. 이를 통해 30 V, 50 V 전압조건에서는 양극산화 피막에서 내부의 기공과 같은 빈 공간이 존재하지 않고 치밀하게 형성된 피막이 형성되었으며, 70 V의 전압조건에서 다소 규칙적인 기공을 가지는 다공성 피막이 형성됨을 관찰하였다. 그림 3과 그림 4는 양극산화 3시간의 조건에서 인가전압에 따른 양극산화 공정 후 형성된 나노 구조에 낮은 표면에너지를 가진 FDTS를 이용하여 자기조립 단 분자막(Self Assembled Monolayer, SAM) 코팅을 실시, 전 과 후의 표면의 젖음성을 접촉각(Contact Angle)으로 나타낸 것이다. 그림 3는 양극산화 후 FDTS 용액 코팅 전의 샘플의 접촉각을 나타내었다. 30 V의 인가전압에 경우 59.26 °이며 50 V의 경우 44.87 °, 70 V의 경우 17.04 °로 초친수성을 확인하였다. 샘플은 낮은 표면에너지를 가진 FDTS용액을 코팅하기 전이여서 양극산화 피막으로 인하여 친수성을 나타내며, 70 V의 경우 다기공성 양극산화 피막으로 초친수성 표면을 관찰하였다. 그림 4는 양극산화 후 FDTS 용액으로 코팅을 한 샘플의 접촉각을 나타내었으며, 30 V에서는 115.02 °, 50 V에서는 119.69 °, 70 V에서는 161.8 °로 초발수성을 확인하였다. 따라서 다공성 산화막을 가진 표면에서는 공기가 코팅으로 인하여 기공 또는 고체 표면사이에 물방울이 떠받드는 형상이 될 수 있음으로 인해 초발수성 표면이 형성된다. 그림 5는 동 전위 분극 곡선을 나타낸 것이며, 양극산화 공정의 처리시간을 조절하여 표면 개질된 스테인리스 스틸 표면에 발수성 코팅 한 구조물의 표면 구조에 따른 부식 거동을 관찰한 것이다. 그리고 전기화학적 인자인 부식전위(Ecorr), 부식전류밀도(Icorr)와 보호율(Inhibition Efficiency, IE)는 표 3를 통해 확인하였다. 그림 5에서 양극산화 공정 후, FDTS 용액을 통해 발수성 코팅한 스테인리스 스틸의 부식전위(Ecorr)는 아무 처리하지 않은 스테인리스 스틸(Bare SUS304, -37.8 mV)과 비교하여 30 V의 인가전압(112 mV), 50 V의 인가전압(199 mV), 70 V의 인가전압(254 mV)의 표면 개질을 한 구조에서 양의 방향을 이동하였음을 확인하였다. 또한 부식전류밀도(Icorr)은 아무 처리하지 않은 스테인리스 스틸(1.12 × 10-8 A/cm2)과 비교하여 30 V 인가전압에서(5.04 × 10-8 A/cm2), 50 V 인가전압(9.97 × 10-8 A/cm2), 70 V 인가전압(1.19 × 10-9 A/cm2)의 표면 개질을 한 구조에서 인가 전압의 증가 따라 부식전류 밀도가 감소한 것을 확인할 수 있었다. 부식전류는 질량 손실 반응이 부식에 직접적인 관련 있으므로, Icorr값을 이용하여 부식억제율을 평가하는 데 사용하였다. 부식전류밀도를 이용하여 계산되어진 부식억제율은 아래의 식과 같이 나타낸다 [37].

Electrochemical polarization curves of bare and superhydrophobic stainless steel oxide in 3.5 wt% NaCl solution of different voltage.

여기서, i과 i0는 각각 표면 개질을 통해 구현된 스테인리스 스틸과 아무 처리하지 않은 스테인리스 스틸의 부식 전류밀도를 의미한다. IE은 아무 처리하지 않은 스테인리스 스틸에 비해 표면 개질을 통해 구현된 스테인리스 스틸에서 인가전압에 대해 각각 77.58%, 88.67%, 90.50%이며, 표면구조의 형상 및 표면에너지가 낮은 FDTS 코팅으로 크게 향상된 부식방지 효율을 확인하였다. 다공성 산화피막은 친수성을 가지므로 발수성을 구현을 위해 FDTS 코팅을 하여 기공내에 공기를 가두어 부식방지 효율 특성을 향상시켰다. 다공성 구조물 및 산화피막이 두꺼워 기공내 많은 공기를 가둘 수 있으므로 내식성의 향상이 가능한 것으로 사료된다 [22]. 한편, 양의 부식전위과 부식전류밀도의 감소 및 높은 부식방지효율을 통해 70 V의 인가전압에서 표면의 부식방지특성이 향상되어진 것을 확인하였다. 그리고 표 1을 통해 산출된 고체분율(Solid Fraction)은 거칠기율을 의미한다. 고체분율이(Solid Fraction) 0.355이며 발수성 코팅을 한 스테인리스 스틸에서 부식특성이 크게 향상되는 것을 확인 하였다. 초발수성 표면이 높은 거칠기를 가진 표면에 낮은 표면에너지를 가진 물질을 얇은 코팅에 의해 구현되어져 있어 부식방지율이 크다는 것을 확인하였다. 다공성 산화피막 표면에 낮은 표면에너지를 가지는 물질을 코팅하여, 발수성 특성을 갖는 다공성 나노구조에서 기공내 보다 많은 양의 공기를 가두어 부식성 물질의 분리 및 방지가 향상되어 부식을 억제하는 데 효율적인 구조물임을 확인하였다. 부식성 물질이 금속 바닥에 직접 닿지 못하게 하는 역할을 하는 것으로 사료된다.

4. 결 론

본 연구에서는 스테인리스 스틸(SUS 304)합금을 이용하여 단계적 양극산화 공정을 이용하여 구현된 다공성 산화피막의 형상을 파악하였다. 구조물의 초발수 및 내식성 특성을 측정하기 위해 다공성 산화피막에 낮은 표면에너지 가진 물질을 얇게 코팅하여 발수성 표면을 제작하여 평가하였다. 스테인리스 스틸 양극산화막의 성장과 표면 개질을 통해 구현된 초발수성 스테인리스 스틸은 단계적 양극산화를 통한 다공성 산화피막은 3시간의 처리시간에서 양극산화 공정 중 70 V 전압의 조건 통해 구현하였다. 단계적 공정에서 제작된 구조물에서 다공성 산화피막이 구현되었을 경우 작은 값의 Solid Fraction을 확인하였으며, 양극산화 공정으로 제작된 구조물에 표면에너지가 낮은 물질인 FDTS를 코팅한 표면의 물에 대한 젖음성은 Solid Fraction이 낮은 구조물에서 가장 높은 접촉각을 확인하였다. 부식 방지 효율은 각 전압별 양극산화 공정으로 형성된 구조물은 FDTS 코팅하여 낮은 Solid Fraction과 높은 접촉각을 가지는 다기공성 표면에서 부식전위는 양의 방향으로 이동하였고, 질량의 손실을 나타내는 부식전류밀도는 감소하였으며 부식억제율도 크게 증가하였다. 이는 양극산화 기공구조를 갖는 산화피막을 구현하여 낮은 표면에너지를 갖는 발수성 코팅으로 기공 내부에 공기를 많이 가두어 부식성 물질(Cl-)이 침투하지 못하므로 부식 방지 효율이 증가한 것으로 보여진다.

Acknowledgements

본 연구는 과학기술정보통신부 및 정보통신기획평가원의 Grand ICT연구센터지원사업의 연구결과로 수행되었음(IITP-2020-0-01791).