Fe-17Mn-5Si-5Cr 형상기억합금의 형상복원거동 및 기계적 특성에 미치는 Ni, Ti 및 C의 영향

Effect of Ni, C and Ti Addition on Shape Recovery Behavior and the Mechanical Properties of Fe-17Mn-5Si-5Cr Shape Memory Alloys

Article information

Trans Abstract

Fe-Mn-Si based shape memory alloy is a new functional material that can be used to apply prestress to civil and structural components such as concrete structures. In this study, the effects of alloying elements Ni, C and Ti on the mechanical and shape memory properties of the alloy were investigated in detail using a base alloy composition of Fe-17Mn-5Si-5Cr (wt%). Enhanced shape recovery ratio and decreasing strength were observed in the alloy when 4 wt% Ni was added. With the further addition of 0.05 wt% C, the alloy showed even higher shape recovery behavior, although the mechanical strength was lowered by the C addition. Increasing the carbon content up to 0.1 wt% led to higher mechanical strength while the shape recovery ratio was decreased slightly. It was shown that the addition of 1 wt% Ti can significantly enhance the shape recovery behavior of the alloy. The recovery behavior of the alloy with the co-addition of 0.3 wt% C and 1 wt% Ti was similar to the alloy without Ti but containing 0.1 wt% C, even though the C content was significantly higher. The alloy with the co-addition of 0.3 wt% C and 1 wt% Ti has great potential as functional components in prestressed civil engineering structures, since the yield strength of the alloy is as high as 400 MPa in the solution heat treated condition and can be further improved by aging heat treatments, which precipitate TiC particles.

1. 서 론

형상기억합금은 초탄성 거동 (superelasticity) 및 형상복원효과 (shape recovery effect)를 보이는 기능성재료로서 지난 수 십 년간 많은 연구자들에 의해 연구되어 왔으며 이런 독특한 성질은 하중이 가해질 때 나타나는 오스테나이트 (austenite) 모상으로부터 마르텐사이트 (martensite) 상으로의 응력유기변태 (stress-induced transformation)와 그 역변태에 의해 발현된다고 알려져 있다 [1–4]. 형상기억합금의 합금조성 등의 특징에 따라 부가된 하중이 제거되는 즉시 재료의 탄성회복과 더불어 역변태가 일어나 최초의 상태로 돌아오는 경우 이를 초탄성이라고 부르며 하중에 제거된 후 가열 시 추가적인 회복이 일어나는 현상을 형상복원효과라고 한다. 두 현상 모두 응력유기 마르텐사이트변태 및 그 역변태에 의해서 일어나며, 특히 초탄성 및 형상복원효과가 크게 나타나는 Ti-Ni 기반의 합금이 지난 반 세기 동안 수많은 연구자들에 의해 연구되어왔다[5-9]. 뛰어난 초탄성 및 형상복원효과를 갖는 Ti-Ni 기반의 형상기억합금은 높은 형상복원특성에도 불구하고 매우 작은 조성차이에도 상변태 특징이 크게 변화하기 때문에 합금조성을 매우 정밀하게 제어해야 하며 구성원소인 Ti와 Ni의 가격이 높기 때문에 특수한 목적의 고부가가치산업에서만 제한적으로 응용되어 왔다.

한 편, Sato등[1,2] 은 단결정 Fe-30Mn-Si 합금이 약 9%의 형상복원율을 나타내는 것을 발견하였으며, 이는 부분전위의 이동에 의한 면심입방구조(fcc)의 γ-오스테나이트에서 육방조밀구조(hcp)의 ε-마르텐사이트로의 상변화에 의한 것임을 보고하였다. 철계형상기억합금은 구성원소가 비교적 저가소재로 되어 있고 철계소재 특성상 대량생산이 용이하기 때문에 토목구조물 등의 구조재료로의 응용이 기대되며, 따라서 이후 수많은 연구자들에 의해 다양한 조성의 단결정 및 다결정 철계 형상기억합금이 연구되어 왔다. Fe-Mn-Si계 형상기억합금의 경우, 매우 넓은 변태 이력 곡선을 나타내며, 구성원소의 가격이 저렴할 뿐만 아니라 Ti-Ni 기반의 합금에 비해 높은 가공성을 가져 토목구조물용 댐퍼[8,9], pre-strain concrete 구조물[10,11] 등의 기능성 구조재료로의 적용이 기대되고 있다.

현재까지 많은 연구자들에 의해 Fe-Mn-Si 기반 형상기억합금에 형상복원율 향상 및 내식성 향상을 위하여 다양한 합금원소를 첨가한 합금계가 연구되어 왔다. 예로 합금 원소 중 Si는 합금의 적층결함에너지 (stacking fault energy)를 낮춤으로써 응력유기 마르텐사이트변태를 용이하게 함으로써 형상복원율을 향상시킨다고 보고되었다[12,13]. C의 경우 γ-오스테나이트 기지에 침입형으로 고용되어 항복강도를 증가시킴으로써 슬립에 의한 영구변형을 억제하여 형상복원율을 증가시킨다고 보고되고 있다[14,15]. 하지만 다량의 C 첨가는 Ms 온도를 상온 으로부터 더 멀어지게 하여 형상기억특성에 부정적인 영향을 미친다. Cr과 Ni 또한 철계형상기억합금의 물성에 좋은 영향을 미치는 것으로 보고되고 있는데 Cr이 첨가됨에 따라 합금의 부식저항성이 높아지고[16], Ni은 Cr을 첨가함으로써 발생할 수 있는 σ상의 형성을 억제하면서 내식성을 높여준다 [17]. 또한 Cr 과 Ni 모두 응력유기 마르텐사이트 변태 시작 온도 (martensitic transformation starting temperature, Ms)를 변화시킴으로써 상온에서 변형을 부가할 때 응력유기변태가 원활이 일어나도록 하여 형상복원특성을 높이는 것으로 알려져 있다 [18].

Fe-Mn-Si 기반 형상기억합금에 대한 연구 초기에는, 다결정 철계형상기억합금은 Ti-Ni 기반 합금에 비해 현저히 낮은 형상복원율을 나타내었고, 형상복원율을 높이기 위해 가공-열처리를 반복하는 소위 ‘training’ 이라 불리는 열-기계적 처리가 필수적인 것으로 보고되었다 [19,20]. 하지만 Kajiwara 등[21] 과 Dong 등[22] 은 NbC, VC 등의 탄화물의 석출을 통해 training 과정 없이 높은 형상복원율을 얻을 수 있다고 보고하였으며, Stanford 등[23] 은 Fe-26Mn-5Si-2Ni-0.55Ti 합금계에 다양한 열처리를 하여 금속간화합물을 석출시키고, 석출물 효과가 형상복원율을 강화시킨다는 것을 밝혀냈다. 또한 Fe-12.5Mn-4.5Si-9.4Cr-6.2Ni-0.5Ti-0.06C 합금에서 TiC를 석출시킨 합금계에서도 형상복원율이 training 없이도 향상되는 것이 보고되었다 [24].

다양한 Fe-Mn-Si 기반 형상기억합금에서 합금원소의 영향들이 보고되고 있지만, 특정 모합금계에서 각 구성원소들의 변화에 따른 기계적 특성변화와 형상기억 특성 변화를 종합적으로 검토한 논문은 아직까지는 보고되지 않고 있다. Dong 등은 Fe-17Mn-5Si-10Cr-4Ni-(V,C) 합금에서 training 과정 없이 높은 형상복원율을 얻었지만 10 wt%의 Cr은 stacking fault energy를 높이는 효과를 보임으로써 -60 °C 정도의 Ms 온도를 보임과 동시에 다량의 Cr은 σ상을 형성하여 취성을 띄게 할 수 있고[18], Cr이 10%까지 증가된 합금에서도 부동태피막은 형상되지 않았으며, 5%의 Cr함량에도 기존 철근대비 상당한 부식저항성을 가지는 것으로 보고되고 있다 [16,25]. 따라서 본 연구에서는 토목구조물 prestressing 등 Fe-Mn-Si 기반 형상기억합금의 기능성 구조재료로의 활용을 염두에 둔 기초연구의 일환으로 Cr의 양을 5%로 줄여 Ms 온도를 상온과 가깝도록 설계한 Fe-17Mn-5Si-5Cr 합금을 모합금으로 하여 니켈, 탄소, 타이타늄의 함량을 변화시켜 가면서 철계형상기억합금의 형상기억특성과 기계적 특성에 미치는 합금원소의 영향을 체계적으로 분석하였다. 합금원소의 영향만을 고려하기 위하여 추가적인 열처리 없이 용체화처리 상태에서의 미세조직 및 형상기억 특성, 기계적 특징을 분석하였다. 논문에서 Fe-Mn-Si계 형상기억합금은 응력을 제거하였을 때 즉시 회복되는 양이 크지 않으므로 초탄성과 구분하여 의사 탄성 (pseudoelastic)이라는 용어를 사용하였다. 또한 형상복원효과에 의해 발현된 성질은 형상복원특성 및 형상복원율로 지칭하였고, 의사탄성거동 및 형상복원거동을 아우르는 전반적인 형상기억특성을 가리킬 때는 형상기억특성이라고 지칭하였다.

2. 실험방법

본 연구를 위해 Fe-17Mn-5Si-5Cr 합금을 베이스합금으로 하여 Ni, C 및 Ti 를 첨가하여 5가지의 batch를 준비하였다. 각 batch의 조성은 표 1에 나타내었다. Batch1 과 batch2는 각각 Ni의 분율을 1과 4 wt% 로 달리하였고, batch3 과 batch4 는 Ni를 4 wt% 로 고정하여 C를 각각 0.05 와 0.1 wt% 첨가하였고, batch 5는 C의 함량이 0.3 wt% 이며 추가로 Ti 가 1 wt% 첨가되었다. 시험편은 각 batch의 무게가 약 250 g이 되도록 합금원소들을 평량하여 진공아크용해로 (Vacuum arc melting furnace)를 이용하여 잉곳 (ingot)을 제조한 뒤 1,000 °C 에서 1 h 동안 가열한 후 10 mm까지 열간압연하고, 이후 1,000 °C 에서 5분 동안 가열 후 한 번에 1 mm씩 두께를 줄여가며 두께가 6 mm 가 될 때까지 다단열간압연하여 시험편을 제작하고 최종적으로 1,000 °C 에서 용체화 후 수냉처리하였다.

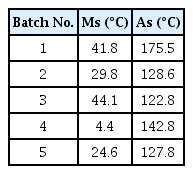

각 batch 별 상변태 특성을 조사하기 위하여 시차주사열량계 (DSC, DSC204F1, Netzsch Geratabau GmbH, Geramay)를 이용하여 10 °C/min의 속도로 -100 °C~300 °C 범위 내에서 마르텐사이트 변태 시작 온도 (martensite transformation starting temperature, Ms) 및 오스테나이트 변태 시작 온도(austenite transformation starting temperature, As)를 조사하였고, 표 2에 나타내었다.

또한 batch별 조성에 따른 상분포를 알아보기 위하여 X-선 회절 (XRD, EMPYREAN, PANalytical BV, Netherlands) 분석을 수행하였다.

제조된 열연바에서 전해방전가공 (Electrical Discharge Machining)을 이용하여 0.7 × 3 × 100 mm3 (그림 1 (c))의 스트립 및 KS B0801 규격의 인장시편[26]을 얻었고, 얻어진 시험편은 표면을 연마한 후 굽힘시험 및 인장시험에 사용되었다.

(a) Laboratory-made bending test equipment for three different bending radii of 4.7, 7.2 and 14.7 mm, (b) bending test and (c) 0.7 × 3 × 100 mm3 shape memory alloy strip sample for bending test.

합금의 batch별 미세조직을 관찰하기 위하여 가공된 스트립의 단면을 SiC paper를 이용하여 단계적으로 연마한 후, 1 μm 알루미나 용액과 0.04 μm 실리카 용액으로 최종 연마하고 연마된 시편은 ε-마르텐사이트 상의 확인을 위해 0.5% ammonium hydrogen difluoride (NH4HF2) + 1.2% potassium metabisulfite (K2S2O5) 용액으로 에칭한 후 광학현미경 (OM, Eclipse E200, Nikon, Japan)으로 관찰하였다.

합금의 형상기억특성을 평가하기 위하여 자체제작한 굽힘시험 장치를 이용하여 상온에서 굽힘시험을 수행하였으며, 사용된 굽힙시험장치와 스트립을 그림 1에 나타내었다. 굽힘시험에서 스트립에 인가되는 최대변형량은 빔 이론 (beam theory) 을 통해 다음과 같이 주어진다 [27]:

이 때, εdef은 스트립의 최상단과 최하단에서 굴곡에 의해 인가되는 변형률이고, t 와 Ro 는 각각 스트립의 두께와 인가된 굽힘곡률반경을 나타낸다. 실험에서는 두께 0.7 mm의 스트립을 Ro = 14.7 mm, 7.2 mm 및 4.7 mm 의 세 가지 반경으로 굽힘하였는데, 이는 식 (1)로 계산하면 최대 변형률 εdef= 2.3%, 4.6% 및 6.9% 에 상응하는 굽힘변형이다. 이후 굽힘시험된 스트립의 인가하중을 제거한 후 탄성회복된 스트립의 굽힘반경을 측정하고 100 °C, 150 °C 및 200 °C 의 3 가지 온도에서 30 min 간 회복열처리하여 굽힘반경을 재측정하였다. 그림 2에 스트립의 굽힘변형 인가후 및 온도별 가열에 따른 굽힘반경의 변화를 예를 들어 나타내었다.

Appearance of shape memory alloy bending strips in as-bent and recovered at different heating temperatures.

굽힘변형 직후 응력을 제거했을 때 일어나는 의사탄성회복율 (pseudoelastic strain, εpse), 온도를 높였을 때 복원되는 정도인 형상복원율 (shape recovery strain, εrec) 및 의사탄성과 형상복원율을 합한 전체복원율 (total recovery strain, εtot) 은 다음 식들을 통해 계산하였다.

이때 식 2와 3의 Ru 와 Rh 는 각각 변형 직후 하중을 제거했을 때와 가열후의 굽힘반경을 나타낸다.

각 batch의 기계적특성은 상온에서 0.3 mm/min의 속도로 인장시험(UNITECH-T, R&B Inc., Republic of Korea)을 통해 평가하였다. 연신율의 측정을 위해 부착식 신율계를 사용하였다.

3. 결과 및 고찰

3.1 미세조직

그림 3 은 용체화 열처리 후 batch 1-5 합금들의 광학 현미경 조직을 나타낸다. 모든 합금들의 미세조직에서 띠 형태의 특징적인 구조가 결정립계 내에 존재하는 것이 관찰되는데, 이 구조는 Fe-Mn-Si계 형상기억합금에서 응력유기변태로 형성된 ε-마르텐사이트 혹은 변태유기소성강에서 체심정방격자(bct) α’-마르텐사이트가 형성될 때의 미세조직과 매우 유사하다 [28,29]. 일반적인 Fe-Mn-Si계 합금에서 응력유기변태 ε-마르텐사이트는 모상인 γ 격자에서 Shockley 부분전위가 이동하면서 적층결함이 수반되어 형성되므로, 부분전위가 지나간 방향을 따라 일방향으로 뻗은 얇은 층상구조(lamellar) 형태를 가지는 반면, 응력유기 α’-마르텐사이트의 경우 상변태 방향이 모상 γ 격자의 방향에 의존적이긴 하지만 상변태가 전위의 이동에 수반되지는 않으므로 완전한 직선 형태가 아닌 lath형태에 가까운 γ/α’ 상간경계를 주로 보인다 [28]. 그림 3의 미세조직에서는 상기한 두 가지 형태가 모두 관찰되는데, 이 중 ε-마르텐사이트 혹은 쌍정의 형성과 관련이 있을 것으로 생각되는 층상구조에 가까운 형태를 흰색 화살표로, α’-마르텐사이트의 형성과 관련이 있을 것으로 생각되는 lath 형태의 구조를 노란색 화살표로 각각 표시하였다. 일반적으로 FeMn-Si계 형상기억합금에서 ε-마르텐사이트가 역변태에 의해 모두 γ상으로 돌아가는 온도인 오스테나이트 변태 종료 온도 (austenitic transformation finishing temperature, Af)는 400 °C를 넘지 않는 것으로 알려져 있다 [30]. 또한 응력유기 α’-마르텐사이트의 경우에도 600 °C 전후의 온도에서 γ상으로 돌아간다고 보고되고 있다 [31]. 본 연구에서 사용된 시험편들은 모두 최종열연 후 1000 °C에서 용체화처리를 거쳤기 때문에 아마도 미세조직은 대부분 γ-오스테나이트로 존재할 것이므로, 미세조직에서 관찰되는 ε 및 α’-마르텐사이트의 특징적인 형태는 열연과정 혹은 다단열연과정중 냉각되는 과정에서 발생할 수 있는 상변태의 흔적들인 것으로 사료된다.

Color-etched optical microscopic images of Fe-Mn-Si based shape memory alloys (x500). (a) batch 1, (b) batch 2, (c) batch 3, (d) batch 4 and (e) batch 5.

합금원소의 미세조직에 미치는 영향을 살펴보기 위해 먼저 batch 1과 2의 미세조직을 비교해 보면, batch 1에 비해 Ni이 4 wt%이 첨가된 batch 2는 전반적으로는 거의 비슷한 미세조직을 나타내지만 ε-마르텐사이트의 흔적으로 보이는 층상구조의 폭이 확연히 넓어지는 경향을 관찰할 수 있다. 이와 같은 근소한 미세조직변화의 원인은 명확하지 않지만 표 2에서 볼 수 있듯이 Ni 첨가에 따라 낮아진 Ms 온도로 인하여 적은 양의 ε-마르텐사이트가 생성됨에 따라 층상구조의 폭이 넓어진 것으로 예상되며 가능성 높은 하나의 원인으로 사료된다. Batch 1, 2와 batch 3, 4를 비교해 보면 batch 1과 2는 특정 결정립에서 ε-마르텐사이트의 흔적이 없는 조대한 흰색 띠가 관찰되는 반면 batch 3, 4 합금은 검정색 선으로 나타난 매우 미세한 ε-마르텐사이트의 특징적인 층상구조가 반복되는 줄무늬가 확연히 관찰된다. 이 결과는 탄소의 첨가가 ε-마르텐사이트의 형성을 보다 쉽게 일어나게 해 주는 효과를 가져온다는 것을 암시한다. 이에 비해, Ti가 소량 (1 wt%) 첨가되고 상대적으로 높은 탄소분율 (0.3 wt%) 을 가지는 batch 5 의 경우 비교적 큰 띠 형태의 결정립 내에 매우 미세한 층상구조가 혼재하는 조직을 보였다. 한 편, Ti와 C가 첨가되었음에도 불구하고 조직내에 TiC 등의 석출물은 관찰되지 않았는데, 이는 열연후 1,000 °C 에서 용체화 및 수냉처리를 거쳤기 때문으로 생각된다. 따라서 batch 5에서 대부분의 Ti와 C는 조직내에 고용되어 있을 것으로 판단되는데, Stanford 등[24] 이 관찰한 것처럼 800 °C 전후에서 석출경화 열처리를 시행하면 미세한 TiC 를 분산시켜 형상복원 특성을 더욱 높일 것으로 판단되지만 본 연구에서는 batch 5의 석출경화 열처리에 대해서는 다루지 않았으며 batch 5의 조성을 응용한 후속연구를 통해 상세히 분석할 예정이다.

3.2 결정학적 특성

그림 4 는 Batch 1-5 의 X-선 회절패턴을 나타낸 그래프이다. Batch 1의 경우 약한 오스테나이트 피크와 함께 43° ~ 45° 사이에서 α’- 및 ε-마르텐사이트 피크가 매우 강하게 나타난다. α'- 및 ε-마르텐사이트 피크는 매우 근접하게 나타나기 때문에 그림 4에서는 구분이 어렵지만 Dafé 등[32]에 따르면 Fe-17Mn-0.06C 합금을 수냉했을때 α'-마르텐사이트 보다는 ε-마르텐사이트가 더욱 쉽게 형성된다고 보고되고 있으며, 회절각도 약 46.9°에 존재하는 ε-마르텐사이트가 피크가 매우 강한것으로 보아 ε-마르텐사이트가 형성된 것으로 보여진다. 용체화 처리 상태에서 상당한 양의 ε-마르텐사이트의 형성은 표 2에서 볼 수 있듯이 batch 1의 Ms 온도가 상온보다 높기 때문인 것으로 사료된다. 반면 Ni이 1 wt%에서 4 wt%로 증가한 batch 2의 경우 ε-마르텐사이트 피크가 상당히 줄어든 것을 알 수 있다. C가 0.05 wt% 추가된 batch 3는 여전히 높은 분율의 ε-마르텐사이트가 나타나고 있으며, C가 0.1 wt%까지 증가한 batch 4에서는 ε-마르텐사이트 피크가 거의 사라진 것을 볼 수 있다. 이러한 경향은 오스테나이트 안정화원소인 Ni 및 C의 함량이 높아짐으로써 용체화처리 상태에서 오스테나이트의 안정성이 높아졌기 때문인 것으로 사료된다[4,14]. 하지만 batch 3의 경우 Ms가 batch 1 보다 높은 44.06 °C 인데도 오히려 batch 1 에 비해 상당히 높은 오스테나이트 분율을 나타내고 있다. 이는 단순히 Ms 온도만으로 ε-마르텐사이트의 형성능을 비교할 수 없음을 암시하는 것으로 보인다. 표 2의 Batch 1과 batch 3의 As 온도를 비교하면 각각 175.45 °C 및 122.75 °C로 batch 3가 훨씬 낮은 것을 알 수 있으며 따라서 오스테나이트 상의 상온안정성은 batch 3의 경우가 더욱 높을 것으로 짐작된다. 이런 다양한 원인들이 종합적으로 영향을 미쳐서 batch 3는 batch 1보다 훨씬 작은 분율의 ε-마르텐사이트를 상온에서 가지고 있는 것으로 짐작된다. Batch 2의 조성에 0.3 wt%C 와 1 wt%Ti가 추가적으로 첨가된 batch 5는 다시 ε-마르텐사이트의 피크가 상당히 높아진 것을 알 수 있는데 이는 표 2에서 볼 수 있듯이 Ms 온도가 다시 상온과 가까워 졌기 때문인 것으로 사료된다.

3.3 형상기억특성

3.3.1 의사탄성회복거동

그림 5는 batch 1-5 스트립에 굽힘변형 εdef이 각각 2.3%, 4.6% 및 6.9%이 되도록 굽힘시험 후 인가하중을 제거하여 회복되는 변형량 εpse를 측정하여 도식한 그래프이다. 모든 batch에서 εpse은 εdef가 증가함에 따라 거의 선형적으로 함께 증가하는 경향을 보였다. 실험으로 측정된 회복량은 인가된 εdef와 Batch에 따라 약 0.5 – 1.3%의 범위를 보이고 있는데, 이는 일반적인 철계 소재의 탄성회복량이 항복강도 1 GPa일 경우에도 약 0.5% 미만인 사실을 고려할 때 상당한 수준의 의사탄성회복을 보이는 것으로 판단된다. 형상기억합금에서 의사탄성회복은 상온에서의 γ-오스테나이트 상의 안정성과 관련되어 있는데, 의사탄성회복이 크다는 것은 재료의 실제 탄성회복뿐만 아니라 변형 시 형성 된 ε-마르텐사이트가 응력이 제거되는 즉시 γ-오스테나이트로 돌아오면서 나타나기 때문이다. 굽힘시험 후 의사탄성거동에 의한 회복을 제외한 단순탄성복원에 의한 복원량은 소재에 인가된 굽힘응력에만 연관되어 있기 때문에, εdef의 증가에 따라 아주 소폭만 증가할 것으로 예상된다. 따라서 실험으로 측정된 εpse의 εdef에 따른 확연한 증가는 굽힘변형시 응력유기변태에 의해 형성되는 ε-마르텐사이트의 양이 굽힘변형량의 증가에 따라 크게 증가했기 때문으로 보인다.

Measured values of εpse from bending strains, εdef, of (a) 2.3%, (b) 4.6% and (c) 6.9% for Fe-Mn-Si alloy batches 1-5. The error bars in the graphs represent standard deviations of three individual tests for each data point.

그림 5의 그래프에서 각 batch별 εpse를 비교해 보면, batch 1 이 가장 높은 εpse를, batch 3이 가장 낮은 εpse를 모든 굽힘변형량에서 나타내고 있다. Batch 2와 4는 비슷한 수준의 εpse를 나타내며 batch 5의 경우 batch 2와 4에 비해 약간 낮은 εpse를 보인다. 각 batch 사이의 εpse차이는 합금원소가 달라짐에 따라 Ms가 달라지기 때문인 것으로 예상할 수 있다. Ms가 굽힘시험 온도인 상온과 가까울수록 응력유기 ε-마르텐사이트의 형성이 더 용이하여 더 큰 형상복원효과를 나타내는데[33], Ni 및 C의 함량이 증가할수록 Ms는 감소한다고 알려져 있다 [4,34]. Batch 1과 2를 비교했을 때 Ni 함량이 상대적으로 낮은 batch 1의 경우 그림 4에서 볼 수 있듯이 Ms 온도가 상온보다 높기 때문에 용체화처리 상태에서 이미 ε-마르텐사이트가 상당량 형성되어 있으므로 추가적인 상변태가 batch 2에 비해 어려워서 응력유기 상변태에 의한 영구변형이 일어나지 못해서 항복강도가 높고, 이로 인해 탄성한계가 높기 때문에 εpse가 높게 나타났을 것으로 추정되며, 이는 본 논문의 3.4절에 제시될 합금별 응력-변형률 선도에서도 확인된다. Batch 2에서는 batch 1에 비하여 오스테나이트 분율이 높아졌기 때문에 일부 변형량이 상변태에 의한 영구변형으로 수용되어 εpse가 낮아진 것으로 보인다. C의 함량이 서로 다른 batch 3과 4에서는C 함량이 증가함에 따라 εpse가 늘어나는 경향을 보이는데, 이는 표 2에서 표시된 Ms 온도 변화 및 Chen등[34]이 Fe-Mn-Si-Cr-Ni-C 합금계에서 탄소의 분율을 0.06 wt% 와 0.12 wt% 로 다르게 한 합금들을 비교한 연구결과와 잘 일치한다. 참고된 문헌에서 조사된 두 합금의 Ms 온도는 각각 -30 °C 와 -83 °C 로, 상온에서 변형 시 0.06 wt%의 탄소를 가진 합금이 상대적으로 높은 Ms 때문에 0.12 wt%의 탄소가 첨가된 합금보다 낮은 항복강도와 높은 형상복원률을 보인다고 보고하였다. 특이한 점은 그림 4에서 batch 3와 5는 모두 높은 분율의 ε-마르텐사이트가 형성되어 있는데도 불구하고 모두 낮은 εpse을 나타내며 특히 batch 3의 경우에는 현저히 낮은 εpse을 나타낸다는 점이다. 이는 응력유기 ε-마르텐사이트의 분포와 관련하여 설명될 수 있다. 그림 3에서 볼 수 있듯이, batch 1이나 2에 비하여 batch 3의 ε-마르텐사이트는 매우 미세한 검정색 띠 형태로 분포하고 있으며 batch5 또한 미세한 ε-마르텐사이트들이 관찰된다. Kajiwara 등[35]에 따르면 이러한 미세한 ε-마르텐사이트가 일부 존재할 경우 응력유기 γ ↔ ε 변태를 용이하게 하며, 따라서 이를 고려하면 batch 3, 5 가 batch 1이나 2에 비하여 γ ↔ ε 변태가 더욱 쉽게 일어날 것으로 사료된다. 이는 합금원소의 변화에 따른 절대적인 Ms 온도의 변화만으로 형상기억특성을 예상할 수 없다는 사실을 암시하며, 적층결함에너지(stacking fault energy)와 관련된 응력유기 마르텐사이트의 분포나 형상 등 미세조직의 변화와 함께 종합적으로 검토되어야 함을 시사한다. 한편 이러한 εpse의 증가는 굽힘변형시 형성되는 ε-마르텐사이트의 상분율이 높음을 의미하지 않고 회복열처리 시 변태할 수 있는 ε-마르텐사이트 상의 양 역시 의사탄성변형에 의해 줄어든다는 것을 의미하기 때문에, 온도를 올릴 때 회복되는 εrec는 batch 1이 다른 batch에 비해 비교적 낮을 것이라고 예상할 수 있다.

3.3.2 가열에 의한 형상복원거동

그림 6는 각 합금 batch를 2.3%, 4.6% 및 6.9%의 굽힘변형을 인가한 후 100, 150 및 200 °C 에서 회복열처리하여 굽힘반경 변화에서 식(3)을 통해 계산한 εrec를 나타낸 그래프이다. 모든 batch에서 형상복원률은 가열온도가 높아짐에 따라 증가하였으며, 인가된 굽힘변형량 εdef가 2.3%에서 4.6%로 늘어날 때 형상복원률의 절대값이 상대적으로 늘어나는 경향을 보이지만 εdef를 4.6%에서 6.9%로 더욱 높였을 때 형상복원률의 절대값에 미치는 영향은 크지 않은 결과를 보인다. εdef가 높아짐에 따라 형상복원률의 절대값이 높아지는 원인은 높은 굽힘변형량에서 더 많은 분율의 ε-마르텐사이트가 형성되었기 때문으로 보인다. 한 편, 그래프에 나타낸 εrec는 형상복원에 의해 굽힘정도가 회복되는 절대변형량과 관계되어 있으므로, 인가된 굽힘변형량 대비 형상이 복원되는 정도는 εdef가 2.3% 일 때가 가장 높고 εdef가 6.9%일 때에 가장 낮다고도 볼 수 있다.

Measured values of εrec from bending strains, εdef, of (a) 2.3%, (b) 4.6% and (c) 6.9% after subsequential heating and cooling up to 100, 150 and 200 °C for Fe-Mn-Si alloy batches 1-5.

그림 5 에서 가장 높은 εpse를 나타냈었던 batch 1은 실험에 사용된 모든 조건에서 형상복원률이 가장 낮았으며, εdef가 2.3% 일 때 약 0.1% 정도의 미미한 형상복원률을 나타내었고 εdef가 6.9%, 가열온도가 200 °C일 경우에도 형상복원률은 0.2% 언저리의 작은 형상복원률을 나타내었다. 한 편, 그림 5 에서 가장 낮은 εpse를 나타냈던 batch 3의 경우 다른 batch들과 비교하여 가장 높은 회복률을 나타내는 것이 관찰되며, 가열온도가 200 °C일 때 batch 3의 형상복원률은 εdef = 2.3, 4.6, 6.9% 일 때 각각 1.19, 1.58, 1.45%로 상당히 높은 수준의 형상복원률을 나타내었다. Batch 2, 4와 5는 batch 3 보다는 낮지만 가열온도가 200 °C일 때 0.6 – 0.8% 수준의 상당한 형상복원률을 보였다. 이는 Ni-Ti계열의 높은 형상복원률에 비하면 매우 낮지만, 소재를 토목구조물 prestressing 등의 구조강화목적으로 사용할 때에는 일반적으로 0.3% 정도의 형상복원 만으로도 구조물에 충분한 응력을 부가할 수 있으므로 batch 1을 제외하면 항복강도 등 다른 특성이 높다면 구조물 강화 목적으로는 사용이 가능한 충분한 형상복원률이다 [36].

합금원소가 형상복원률에 미치는 영향을 알아보면, batch 1의 매우 낮은 형상복원률은 3.2.1장에서 예상된 바와 같이 다른 batch에 비해 상온보다 높은 Ms 온도로 인해 응력이 부가되기 전에도 상당한 ε-마르텐사이트 분율을 가지고 있어 응력유기변태가 제한적이기 때문인것으로 사료된다. Batch 4는 batch 3에 비해 비교적 낮은 형상복원률을 보이는데, C 분율의 증가에 따른 Ms의 감소로 응력유기 ε-마르텐사이트가 batch 3에 비하여 적게 형성되기 때문으로 보인다. Batch 2와 3을 비교해 보면 batch 2가 3에 비해 형상복원률이 월등히 낮은데, 기존의 연구들에 따르면 이런 경향은 C첨가로 인한 γ-오스테나이트 기지의 고용강화효과로 부분전위가 아닌 완전전위의 이동에 의한 기지의 영구변형이 억제되어 부분전위의 이동이 상대적으로 활발하게 일어날 때 나타날 수 있다고 보고되고 있다[14,15]. C 분율이 0.05 wt% 까지는 기지의 영구변형 억제 효과가 크기 때문에 형상복원률이 증가한다. 하지만 이후 C의 분율이 더 올라간 batch 4에서는 형상복원률이 기지의 소성변형 억제효과 보다는 Ms 감소에 더욱 크게 의존하면서 낮아지는 것으로 보인다. Batch 5는 batch 4에 비해 유사하거나 약간 낮은 εrec을 나타내었는데, 그림 3에서 나타난 것처럼 batch 5는 batch 3 및 batch 4에 비하여 작은 결정립 크기를 가지고 있는데, 이는 Ti가 결정립 미세화를 촉진하기 때문이다 [37]. Peng 등[38]에 따르면 결정립의 미세화는 입내에 ε-마르텐사이트가 형성될 때 입계의 영향을 많이 받기 때문에 입계로부터 서로 다른 방향으로 성장한 ε-마르텐사이트가 결정립 내부에서 충돌하여 서로의 ε → γ 상변태를 방해하여 형상복원률에 나쁜 영향을 미친다고 알려져 있다. 이런 현상은 서로 다른 결정립 크기를 가지는 Fe-Mn-Si계 형상기억합금의 형상복원률을 비교한 다른 연구에서도 공통적으로 관찰된다 [39]. 하지만 본 연구에서 Ti가 1 wt% 첨가된 batch 5에서 현저한 형상복원율의 감소는 나타나지 않았으며 C함량 또한 0.3 wt% 까지 증가했음에도 불구하고 C함량 증가에 따라 형상복원률이 감소한다는 Xiong등[40]의 연구결과와도 반대의 경향을 나타낸다. 표 2에서 볼 수 있듯이 batch 5의 Ms 온도는 24.6 °C로 batch 4의 4.36 °C 보다 훨씬 상온에 가까움을 알 수 있다.이를 고려할 때, batch 5의 batch 2와 4에 상응하는 높은 형상복원률은 1 wt% 첨가된 Ti가 C 분율 증가와 결정립 미세화에 의한 형성복원의 부정적인 효과들을 상쇄할 만큼 형상복원에 긍정적인 효과를 일으킨 다고 판단할 수 있다 [24].

그림 5 와 6에 나타낸 의사탄성에 의한 복원과 가열에 의한 복원을 합한 값인 εtot을 그림 7 에 실험조건별로 나타내었다. 굽힘변형량 대비 복원 정도를 직관적으로 관찰할 수 있도록 그림에서 각 그래프의 y축의 최대값은 부가된 굽힘변형량 εdef에 맞게 조절되었다. 이 때, 실험으로 관찰되는 200 °C 가열에서의 εtot값은 미세조직적으로는 200 °C까지의 가열로 다시 γ-오스테나이트 상으로 돌아올 수 있는 응력유기 ε-마르텐사이트 상의 상분율과 관계된다. 그림 6 에서 형상복원률의 절대값은 굽힘변형량이 커지면 늘어나는 경향을 보였지만, 그림 7 에 나타낸 것처럼 인가된 굽힘변형 대비 εtot을 관찰해 보면 굽힘변형이 가열에 의해 복원되는 정도는 인가된 변형량에 대비하여 감소하는 경향이 모든 batch에서 나타난다. εdef = 2.3%일 때와 4.6%일 때의 εtot 값들을 비교해 보면, εdef = 2.3%일 때 인가된 굽힘변형이 다 회복되지 않음에도 불구하고 εdef = 4.6%로 증가시키면 더 많은 응력유기 ε-마르텐사이트가 생성되는 것을 확인할 수 있다. 만약 변형중 형성가능한 ε-마르텐사이트 variant가 모두 생성된 이후 γ기지의 영구변형이 일어난다고 가정하면 인가된 변형의 완전회복이 일어나지 않는 εdef = 2.3% 보다 더 큰 변형을 가하더라도 변형이 γ기지의 소성변형만을 야기할 것이지만 실험 결과는 그렇지 않으므로, 이 결과는 εdef < 4.6% 구간에서 변형중 γ기지의 소성변형과 ε-마르텐사이트의 형성이 동시에 일어나는 사실을 반증한다. 한 편, εdef = 4.6% 인 경우와 εdef = 6.9% 인 경우의 εtot값은 모든 조건에서 거의 변화가 없는데, 이는 εdef = 4.6% 보다 낮은 인가변형에서 대부분의 생성가능한 응력유기 ε-마르텐사이트 variant가 이미 생겨서 재료를 더욱 변형하더라도 마르텐사이트의 상분율은 더 이상 늘지 않고 γ 기지의 영구변형만 늘어난다는 사실을 뒷받침한다. εdef = 2.3% 일 때 εtot은 100 °C 와 150 °C의 가열온도에서는 모든 batch에서 대략 1% 내외의 값을 가지며, 200 °C 로 가열온도를 올릴 경우 batch 3의 경우 1.7%, batch 2, 4, 5의 경우 약 1.3% 정도의 더욱 높은 εtot 값을 나타내었다. εdef = 4.6% 과 εdef = 6.9% 조건에서는 200 °C 가열 시 Batch 3은 약 2.2%, Batch 2, 4, 5의 경우 약 1.8% 내외의 εtot 값을 보였다.

3.3.3 가열 온도에 따른 형상복원 거동

그림 8 은 batch 1-5를 각각 2.3%, 4.6% 및 6.9% 의 εdef를 갖도록 변형한 뒤, 100 °C, 150 °C 및 200 °C에서 회복열처리했을 때의 가열온도에 따른 εrec을 나타내고 있다. 실험의 모든 조건에서 batch 3의 εrec가 가장 높게 나타났으며, batch 1의 경우 거의 회복되지 않았다. Batch 1을 제외한 모든 합금은 회복열처리 온도가 증가할수록 더 많은 회복이 일어났고, 이는 더 높은 온도에서 더 많은 ε → γ 상변태가 일어난다는 것을 의미한다.

Measured values of εrec as a function of recovery temperature for bending strains, εdef, of (a) 2.3%, (b) 4.6% and (c) 6.9% for Fe-Mn-Si alloy batches 1-5.

만약 Fe-Mn-Si계 형상기억합금을 토목구조물용 prestressing 등 토목구조물의 강화용으로 쓸 경우 콘크리트, 몰탈 등 대부분의 토목구조재는 재료의 열화온도가 150 – 200 °C 범위에서 일어나기 때문에 형상기억합금의 가열온도가 제한된다 [36]. 따라서 그림 8 에 나타낸 결과는 형상기억합금을 콘크리트 등의 강화 목적으로 사용할 때의 실용적으로 얻을 수 있는 형상복원이라고 할 수 있다. 가열온도에 제한이 없는 경우에 얻을 수 있는 최대 형상복원률을 알아보기 위해 εdef를 4.6%로 고정하여 450 °C에서 회복열처리 했을 때의 εpse, εrec 및 εtot를 그림 9 에 나타내었다. 가열 온도를 450 °C로 올리면 기존 200 °C에서 가열했을 때보다 훨씬 큰 회복이 일어나며 각각 batch 3은 1.54%, batch 5는 1.52% 증가하였다. 반면 Batch 2는 1.16% 증가하여 Batch 3-5에 비하여 적게 증가하였다. 그림 9 에서 가열온도를 450 °C로 올리면 200 °C 까지는 거의 형상복원을 보이지 않던 batch 1에서도 batch 2에 상당하는 형상복원이 나타나는 것을 관찰할 수 있는데, 이는 표 2의 DSC결과와 같이 batch 1의 As 온도가 다른 합금에 비하여 높아 ε → γ 변태가 늦게 일어나기 때문인 것으로 보이며 batch 2와 비슷한 수준의 εrec를 나타내는 것으로 보아 굽힘변형 시 만들어지는 응력유기 ε-마르텐사이트의 양은 비슷할 것으로 사료된다.

그림 10 은 각 합금을 εdef = 4.6%으로 굽힘변형 한후 각각 100 °C, 150 °C, 200 °C 및 450 °C에서 회복열처리 하였을 때 εtot를 나타내고 있으며 일부 음의 기울기를 갖고 있는 영역은 εpse의 편차때문인 것으로 사료된다. 450 °C에서 batch 3-5는 3.1-3.4%의 높은 εtot를 나타내며 이는 인가된 굽힘변형 대비 67-80%정도로 높은 형상복원 특성을 나타내고 있다.

3.4 기계적 특성

그림 11 은 batch별 조성에 따른 인장 응력-변형률 곡선을 나타낸다. Ni 함량이 1 wt% 인 batch 1에 비하여 4 wt% 인 batch 2의 항복강도 및 인장강도가 현저히 줄어들었다. 이 두 batch 에서는 Ni이 증가함으로써 결정립 크기 및 마르텐사이트의 흔적으로 보이는 띠 형태의 경계 폭이 넓어지는 현상이 그림 3의 미세조직에서 관찰되었는데, 이에 따른 미세구조의 조대화 때문에 항복강도 및 인장강도가 줄어든 것으로 사료된다. 철강재료의 항복강도는 일반적인 경우에는 탄소 분율에 따라 고용강화 효과에 의해 증가하는 경향을 보이지만, 본 실험에서는 특이하게도 C가 0.05 wt% 첨가된 Batch 3의 경우 Batch 2에 비해 항복강도가 더욱 크게 감소하였고, Batch 4와 5는 Batch 2와 비슷한 항복강도를 보였다. 한 편, 항복점 후의 소성영역에서의 응력-변형률 곡선 기울기는 batch 1과 2는 거의 유사하지만 batch 3-5는 이들과 완전히 상이한 기울기를 보인다.

위 실험 결과들은 Fe-Mn-Si계 형상기억합금의 인장거동이 일반적인 결정립 미세화 기구와 고용강화 기구만으로 설명하기 어렵다는 것을 지적한다. 이 합금계에서 항복점으로 보이는 부분은 γ 기지의 소성변형 보다는 주로 응력 유기 ε-마르텐사이트 변태가 시작되는 지점으로 간주되는데[10], 조사된 합금계중 형상복원률이 가장 높은 batch 3의 경우 ε-마르텐사이트 변태가 다른 batch에 비해 비교적 쉽게 일어날 것이라고 예상할 수 있다. 이를 고려하면 batch 3의 낮은 항복점은 다른 batch에 비해 더 낮은 응력구간에서 γ → ε 상변태가 일어나기 때문일 것으로 판단된다. 소성영역에서의 batch 3-5의 상이한 응력-변형률 곡선 기울기 역시 batch 1과 2에 비해 bacth 3-5에서 더 낮은 응력구간에서 γ → ε 상변태가 활성화 되기 때문으로 이해할 수 있다. 한편 batch 4 및 5 는 높은 탄소분율로 오스테나이트 기지의 고용강화효과 및 그림 3 (e)에서 나타난 Ti 첨가에 의한 결정립 미세화 효과에 의해 γ기지의 강도가 batch 3에 비해 높을 것으로 예상되는데, 이와 함께 C와 Ti의 첨가에 의해 γ → ε 상변태가 batch 3과 비교하였을 때 비교적 높은 응력에서 활성화 되는 거동을 함께 보이기 때문에 인장 응력-변형률 곡선이 batch 3에 비해 상당히 높다.

본 실험에서 토목구조물 prestressing 목적으로 사용이 가능한 수준의 형상복원률을 보인 batch 2-5 중 batch 2, 4, 5 합금들은 항복강도 약 400 MPa 의 준수한 수준의 강도를 용체화상태에서 보였으며, 파단연신률 또한 35% 정도로 토목용 구조부재로 사용하기 충분한 수준을 보였다. Leinenbach 등 [41]과 Wang 등[39]의 연구에 따르면 토목구조물 prestressing 목적으로 연신된 형상기억합금의 양쪽 끝을 구속한 상태에서 가열할 때 발생하는 회복응력은 형상복원률 보다는 항복강도의 영향을 더 많이 받는다. 따라서 토목구조물용 prestressing 등 구조물의 강화 목적으로 사용할 때에는 상당한 수준의 항복강도와 형상복원률을 동시에 보이는 batch 2, 4, 5 등의 합금계를 사용하는 것이 바람직해 보인다. 한 편, batch 1과 3의 경우 각각 높은 의사탄성거동과 높은 형상복원률을 보이는 특징을 가지고 있으므로 이와 같은 특성이 필요한 댐퍼구조체 혹은 파이프 클램핑 등에 적용이 용이할 것으로 생각된다. 특히 batch 3의 경우 추후 열, 냉간압연 및 후열처리 효과에 대한 연구를 통해 높은 형상기억특성과 준수한 항복강도를 동시에 가지는 합금을 개발할 수 있을 것으로 기대된다. Batch 5는 Ti와 C를 다량으로 포함하고 있는데, 이 두 원소의 첨가효과는 본 연구의 결과들을 고려할 때 각각 Ti는 형상복원률을 높이는 효과를, C는 형상복원률을 낮추는 효과를 가지고 있는 것으로 판단되나 batch 5의 조성에서는 이 두 효과가 서로 상쇄되어 batch 4와 거의 유사한 형상복원특성을 보였다. 따라서 Ti는 TiC 석출 없이도 γ기지의 항복강도를 높이고 다량의 C가 함유된 상태에서도 상당한 수준의 형상복원특성을 나타내게 하는 효과적인 합금원소 임을 알 수 있으며 이러한 거동은 기존의 연구에서는 밝혀지지 않았던 사실이다. 향후 열처리를 통해 TiC를 γ 기지 내에 석출시켜 추가적인 석출경화 효과를 노릴 수 있기 때문에 batch 5는 기능성 구조재료로 활용성이 batch 4에 비해 더욱 높을 것으로 생각된다.

4. 요 약

본 논문에서 Fe-17Mn-5Si-5Cr 모합금에 대한 합금원소의 첨가가 형상복원특성 및 기계적특성에 미치는 영향에 대해 연구하였다. Ni, C 및 Ti의 첨가는 그 종류와 함량에 따라 서로 다른 특성을 나타내었으며 주요 결과는 다음과 같이 요약된다.

1) Fe-17Mn-5Si-5Cr 합금에 Ni을 첨가하면 Ni 함량이 1 wt% 에서 4 wt%로 증가했을 때 비교적 큰 형상복원률의 증가와 함께 항복 및 인장강도가 크게 감소하였다. Ni 함량 증가에 따른 항복강도의 감소는 결정립 및 열연과정 중 생성되었을 것으로 생각되는 마르텐사이트 아결정상 구조의 폭이 증가했기 때문이며 형상복원률의 증가는 Ms가 상온이하로 감소하면서 γ→ε변태가 가능해졌기 때문인 것으로 사료된다.

2) C의 첨가량이 늘어남에 따라 형상복원특성은0.05 wt% 까지는 늘어나다가C함량이 0.1 wt%까지 증가하면 감소하는 양상을 보였다. C가 0.05 wt% 첨가된 합금은 조사된 합금계 중 가장 낮은 항복강도와 함께 가장 큰 형상복원률을 보였으며, 이는 C의 고용으로 인해 γ 기지가 고용 강화되어 완전전위의 이동에 의한 영구변형보다 부분전위의 이동에 의한 상변태로 야기되는 변형이 더 용이해졌기 때문으로 설명 가능하다. C함량이 0.1 wt% 까지 증가하였을 때 항복강도는 증가하였으나 형상복원률은 크게 감소하였으며 이는 C함량 증가에 따라 Ms 온도가 상온에서 더 멀어졌기 때문으로 보인다.

3) C와 Ti가 각각 0.3 wt%, 1 wt% 첨가된 합금의 경우 1,000 °C 다단열연 후 1,000 °C 용체화 처리 했을 때 미세조직내에 TiC 등의 석출물은 발견되지 않았으며 따라서 아마도 첨가된 Ti와 C는 대부분 γ 기지 내에 고용되어 있을 것으로 생각되었다. Ti 가 첨가된 합금은 같은 조건에서 제조된 다른 합금에 비해 결정립이 미세화되었고 상당히 높은 항복 및 인장강도를 보였다. 또한 0.3 wt% 의 높은 탄소함량을 가지고 있음에도 불구하고 인장변형 4.6%에 상당하는 굽힘변형 인가시 200 °C 의 가열로 약 0.8%, 450 °C의 가열로 약 2.3% 정도의 상당한 수준의 형상복원 특성을 보였다. 이는, 이 합금이 400 MPa 정도의 높은 항복강도를 보인 것을 함께 고려하면, 토목구조물 prestressing 등 형상복원특성을 응용한 구조물의 응력부가에는 충분한 수준의 형상복원 특성이다.

4) 상기 합금은 0.3 wt% 의 다량의 C를 함유하고 있음에도 불구하고 C의 함량이 0.1 wt% 인 경우와 비교하여 현저한 형상복원특성의 저하가 없었다. 이는 추가로 합금화된 Ti가 γ기지에 고용되었을 때 형상복원특성을 향상시키기 때문인 것으로 사료되며 이는 기존의 연구에서 보고되지 않은 거동이다. 또한 이 합금은 향후 적절한 열처리를 통해 형상복원특성의 저하가 거의 없이 TiC의 석출에 의한 석출경화효과 역시 노릴 수 있을 것으로 예상되어 향후 본 합금의 토목구조물 강화용 기능성 구조재료로의 응용을 기대할 수 있다.

5) 본 연구에서 조사된 개별합금원소의 영향은 향후Fe-17Mn-5Si-5Cr 계 형상기억합금의 형상복원특성, 의사탄성 거동 및 기계적 물성을 목적에 맞게 발현하는 데 기초지식으로 활용될 수 있을 것으로 기대된다.

Acknowledgements

본 연구는 국토교통부/국토교통과학기술진흥원의 지원으로 수행되었음(과제번호 19CTAP-C151899-01).