AISI 4115 강의 진공 침탄 시 아세틸렌 유량에 따른 침탄 거동

Carburizing Behavior of AISI 4115 Steel According to the Flow Rates of Acetylene in Vacuum Carburizing

Article information

Trans Abstract

The vacuum carburizing behavior of AISI 4115 steel according to acetylene flow rates (1, 5, 10, 20, 30, 40, and 50 sccm) and temperatures (900, 950, and 1000 °C) was quantitatively investigated through microstructure, carbon concentration and hardness analyses. As the acetylene flow rate increased, the penetration rate of carbon into the surface of the samples (surface-carbon flux) increased, resulting in an increase in the solute carbon concentration at the surface up to the solubility of carbon in austenite. At the same time, the amount of carbon diffusion into the interior of the specimen and overall carburizing depth increased. When the carbon concentration in the surface of the carburized specimen exceeded the solubility of carbon in the austenite above a certain flow rate, cementite precipitated in the austenite grain boundaries. Accordingly, the surface hardness decreased and the amount of carbon diffusion into the specimen became constant as the solute carbon concentration in the austenite matrix at the surface of the specimen became constant. As a result, the overall solute carbon concentration and the effective case depth no longer increased. Meanwhile, the tendency of vacuum carburizing behavior according to temperature was the same, but as temperature increased, the surface-carbon flux and rate of carbon diffusion into the interior of the sample increased, resulting in increased carburizing depth. The appropriate flow rates (10, 20, and 30 sccm) and the corresponding surface-carbon fluxes (62.3, 135.7, and 216.7 g/m2h) were derived according to carburizing temperatures (900, 950, and 1000 °C), respectively.

1. 서 론

자동차, 선박 및 각종 기계에 사용되는 기어, 샤프트, 베어링 등의 철강 부품을 제조할 때 내구성 향상을 위해 열처리 공정을 거치게 된다. 열처리 기술 중 강재 부품의 표면 경화를 위해 가장 많이 사용되고 있는 침탄 열처리 공정은 저합금강을 오스테나이트 영역까지 가열하고 침탄성 가스를 주입하여 탄소를 강 표면 부위에 고용시킨 후 급냉하는 방식으로 이루어지며, 침탄 방식에 따라 고체 침탄, 액체 침탄, (상압) 가스 침탄, 진공 침탄, 플라즈마 침탄으로 구분된다.

산업적으로는 가스 침탄이 가장 많이 사용되고 있으나, 최근들어 기존 가스 침탄 방식이 입계 산화물 미발생, 고온 침탄에 의한 공정 시간 단축, 우수한 침탄 균일성, 친환경적 공정 등의 장점을 지닌 진공 침탄 방식으로 점차 대체되고 있다 [1].

일반적으로 진공 침탄은 저합금 강재 부품을 900~1050°C 온도까지 가열한 후, 1~10 torr의 저압으로 아세틸렌 가스를 펄스 방식으로 주입하여 이루어진다. 아세틸렌은 불포화 탄화수소 중에서도 특히 결합력이 높은 3중 결합 구조를 가지고 있지만, 진공 중에서 가열된 강을 촉매로 쉽게 탄소와 수소로 분해되고 탄소는 강에 고용되어 침탄이 진행된다. 이 과정의 화학반응은 다음의 식으로 표현된다 [2].

가스 침탄의 경우, 분위기를 구성하는 침탄 가스들의 분해 반응이 열역학적 평형상태에서 이루어지므로 로내 가스 분압을 측정하여 탄소 포텐셜을 획득하고 분압을 조절하여 탄소 포텐셜을 제어함으로써 침탄 분위기를 제어한다. 반면, 진공 침탄의 경우, 비평형 상태에서 빠른 아세틸렌 분해 속도로 인해 생기는 탄소가 강재 표면에 순식간에 고용되어 탄소 포텐셜 측정과 이를 이용한 침탄 분위기 제어가 힘들기 때문에 탄소 포텐셜 제어없이 아세틸렌 유량만으로 분위기를 제어한다. 충분하지 않은 아세틸렌 유량이 주입되면 적은 탄소 고용으로 인해 침탄 효율이 떨어지고 부족한 경화깊이를 얻는다. 이와 반대로 과한 아세틸렌 유량이 주입되면 공정 온도에서의 탄소 고용한도를 넘어 매우 취약한 망상 탄화물 석출을 초래할 뿐만 아니라, 심한 경우 시편 및 로 내벽의 그을음으로 인한 오염을 일으킬 수 있다 [3]. 따라서, 아세틸렌 유량에 따른 침탄 특성에 대한 연구가 필요하다.

하지만, 아세틸렌을 이용한 진공 침탄과 관련하여 아세틸렌 유량보다는 침탄 온도, 시간, 압력 등에 따른 침탄 거동과 기계적 물성에 대한 연구가 주로 진행되어 왔다 [4-9]. Dychton 등 [4]은 침탄 온도에 따른 침탄강의 경도, 잔류응력을 측정하여 기계적 물성에 대한 온도의 효과를 분석하였다. Ryzhov 등 [5], Shaopeng 등 [6], 변재혁 등 [7]은 저합금강을 이용하여 침탄시간에 따른 경도 및 경화 깊이의 변화를 연구하였다. Tian 등[8]은 12Cr2Ni4 강을 사용하여 3가지 침탄 온도에서 로 내 압력을 달리하여 침탄강의 표면 탄소 플럭스를 계산하였으며 침탄거동에 대한 온도, 압력의 효과를 분석하였다. Zajusz 등 [9]은 시뮬레이션을 이용하여 침탄강의 탄소 농도 프로파일을 예측하였으며 침탄 시간, 온도, 압력에 따른 탄소 농도 변화를 설명하였다. 반면, Rokicki 등 [10]은 단지 한가지 침탄온도에서 세가지 아세틸렌 유량 (50, 250, 750 l/h)에 따른 경도 프로파일과 미세조직을 분석하였다. 이를 통해 50 l/h 유량의 경우, 부위별 침탄 깊이의 불균일이 크고, 750 l/h 유량의 경우, 경화 깊이가 저하되는 반면, 250 l/h 유량의 경우, 경화 깊이가 가장 깊고, 표면 부위의 탄화물 석출이 가장 적어 적정 유량으로 제시되었다. 하지만, 이러한 현상에 대한 메커니즘 규명이 미비하였고, 유량에 따른 표면 탄소 농도, 표면 탄소 플러스, 상분율 변화 등과 같은 자세한 침탄거동에 대한 분석이 없었다.

이에 본 연구에서는 진공 침탄 온도별 아세틸렌 유량에 따른 저합금강의 침탄 거동을 정량적으로 규명하고자 하였다. 이를 위해 침탄 온도와 아세틸렌 유량에 따른 미세조직, 탄소 농도, 경도 변화를 각각 광학 및 주사전자 현미경과 X선 회절기, 전자 탐침 미세분석기, 그리고 마이크로 비커스 및 로크웰 경도계를 이용하여 분석하였다. 뿐만 아니라, 탄소 농도 프로파일을 이용하여 진공 침탄 온도별 아세틸렌 유량에 따른 강재 표면에서의 탄소 흡수량과 적정 유량을 도출하였다.

2. 실험 방법

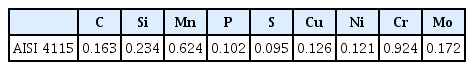

본 연구에서 사용된 소재는 세아베스틸에서 제조된 AISI 4115 봉강으로 자동차 기어용 소재로 흔히 사용된다. 이 소재의 화학 성분은 표 1과 같다. 진공 침탄 테스트를 위해 봉강 소재로부터 지름 30 mm, 높이 10 mm의 디스크 시편을 가공하였다.

본 연구에서 사용한 침탄로는 가열부, 냉각 챔버, 전원 공급 장치, 가스 공급계, 진공 배기계, 전기 제어 장치로 구성되어 있으며, 가열실과 소입실의 2실 밀폐형 수평식 구조로 되어 있다. 그림 1과 같이 AISI 4115 디스크 시험편을 침탄로에 장입하고 0.01 Torr 까지 진공 배기하면서 900, 950, 1000 °C까지 승온하여 각 온도에서 30분 동안 등온 유지한 후, 로내 압력을 1 torr로 제어하면서 아세틸렌 가스 (C2H2, 99.99%)를 2 분 동안 1~50 sccm 유량으로 주입한 후, 80 °C의 오일에 30 분 동안 급냉하였다.

침탄된 시편의 단면부를 SiC 연마지와 1 μm Diamond suspension를 이용하여 연마한 후 3 %의 나이탈 용액에 약 1 분간 부식시킨 후 광학현미경 (MTDI, HRM-300)과 주사전자현미경 (FEI Hong Kong Company, NNS 450)을 이용하여 미세조직을 관찰하였다. X선 회절기 (Rigaku, Miniflex II)를 이용하여 침탄 시편 표면부의 상을 분석하였다. Cu Kα 타겟을 사용하였고, 회절각은 20~90 °, 전압과 전류는 각각 40 kV, 30 mA 였다. 침탄 시편 표면부에서 나타나는 각 상들의 체적분율은 각 상의 회절 피크의 적분 강도의 비를 이용하여 계산하였다 [11].

침탄 시편의 깊이 방향으로의 경도 분포를 측정하기 위해 마이크로 비커스 경도계 (Mitutoyo, HM-210B)를 사용하였다. 측정하중은 50 gf, 하중시간은 10 초로 5 회 측정하여 최대값과 최소값을 제외한 나머지 값들의 산술 평균을 내어 경도값을 산출하였다. 경도 분포 곡선을 이용하여 침탄층의 유효 경화 깊이는 KS D ISO 4507의 기준에 따라서 경도가 550 Hv를 나타내는 깊이로 정하였다. 또한 침탄 시편의 표면 경도를 측정하기 위해 로크웰 경도계 (Hulim, 810-202k)를 이용하였다. 측정하중은 150 kgf, 하중시간은 10 초로 5 회 측정하여 최대값과 최소값을 제외한 나머지 값들의 산술 평균을 내어 경도값을 산출하였다.

침탄 시편의 표면으로부터 깊이 방향으로의 탄소 농도 분포를 측정하기 위해 전자 탐침 미세분석기 (JEOL, JXA-8500F)를 이용하였으며, 사용된 전류, 전압, 전자빔의 초점 크기는 각각 10 nA, 15 kV, 50 μm 였다. 정확한 탄소 농도 분석을 위하여 침탄 시편의 탄소 농도 범위에 해당하는 다양한 탄소강들 (0.2, 0.4, 1.0 wt% C)을 표준샘플로 이용하여 검량선을 설정하였다 [12].

3. 결과 및 고찰

그림 2는 침탄 온도 950 °C에서 아세틸렌 가스유량을 1 sccm에서 최대 50 sccm까지 변화시키면서 진공 침탄한 시편의 단면을 광학현미경으로 관찰한 사진이다. 조직사진에서 표면쪽으로 하얗게 보이는 부분은 침탄이 일어나고 마르텐사이트 조직으로 이루어진 경화층에 해당하고, 그 외의 부분은 베이나이트/펄라이트 혼합조직으로 이루어져있다. 광학현미경 조직사진상에 나타나는 경화층의 두께는 최소 약 40 μm (1 sccm)에서 95 μm (20 sccm)로 유량이 많아질수록 깊어지는 경향을 보인다. 이는 침탄 단계에서 아세틸렌 가스로부터 시편 표면으로 탄소 침투와 시편 표면에서 내부로 확산이 동시에 이루어지는데, 아세틸렌 유량이 커질수록 단위시간당 시편 표면으로 침투되는 탄소량이 증가하고 그에 따라 시편 내부로 확산하는 탄소량도 증가하기 때문인 것으로 판단된다 [10]. 하지만 가스유량이 30 sccm 이상에서는 경화층의 두께가 더 이상 증가하지 않고 일정해진다. 이에 대한 이유는 뒤에 아세틸렌 유량에 따른 탄소 농도 분포와 침투한 탄소량을 분석하면서 기술하고자 한다 (그림 3~5 참고).

Optical cross-sectional metallographic pictures of the ascarburized layers at 950 °C: (a) 1 sccm; (b) 5 sccm; (c) 10 sccm; (d) 20 sccm; (e) 30 sccm; (f) 40 sccm; (g) 50 sccm.

Carbon concentration profiles of the as-carburized samples according to acetylene flow rates: (a) 900 °C; (b) 950 °C; (c) 1000 °C.

Schematics of the surface part of the carburized samples with the change of acetylene flow rates according to carburizing times: (a) surface carbon fluxes of carburized steel, (b) solute carbon concentrations at the surface of carburized steel (tC : carburizing time, fi : acetylene flow rate, f* : critical flow rate, C* : solubility of carbon in austenite phase at the surface, JC* : critical surface carbon flux).

그림 3은 각 침탄 온도 (900, 950, 1000 °C)에서 아세틸렌 유량에 따른 침탄 시편 내 깊이방향의 탄소 농도 분포 곡선을 나타낸 것이다. 모든 온도 조건에서 아세틸렌 유량이 증가할수록 표면부의 탄소 농도는 증가하다가 일정해지는 경향을 보인다. 예를 들어 그림 3 (b)와 같이 950 °C에서 침탄 시편 표면부 (깊이 10 µm 지점)의 탄소 농도는 유량에 따라 1.13 wt% (20 sccm)으로 높아지다가 일정해진다. 또한 아세텔렌 유량이 증가함에 따라 침탄 시편 내부의 고용된 전체 탄소량도 증가하다가 특정 유량 (900 °C에서 10 sccm (그림 3(a)), 950 °C에서 20 sccm (그림 3(b)), 1000 °C에서 30 sccm (그림 3(c))) 이상에서 일정해진다. 이는 아세틸렌 유량이 증가함에 따라 강재 표면에서 탄소 고용도 이하까지는 탄소 농도가 증가하고 내부로의 탄소 확산량도 증가하다가 특정 유량 이상으로 아세틸렌 유량이 증가하면 표면에서 탄소 농도가 포화되어 탄화물이 석출하고 (그림 9 참고) 기지 내 고용된 탄소 농도는 일정해짐에 따라 시편 내부로의 탄소 확산량이 일정해지기 때문으로 생각된다.

SEM images near the surface of the carburized samples according to flow rate at 950 °C: (a) 10 sccm; (b) 20 sccm; (c) 30 sccm; (d) 40 sccm; (e) 50 sccm.

ThermoCalc 소프트웨어 (TCFE9 database)를 이용하여 계산한 각 침탄온도 (900, 950, 1000 °C) 에서 시멘타이트와 평형을 이루는 오스테나이트 내 탄소 농도 (즉, 오스테나이트 탄소 고용한도)는 각각 1.05, 1.22, 1.40 wt% C으로 온도가 증가함에 따라 증가한다. 반면에 그림 3에서 900, 950, 1000 °C에서 유량이 증가함에 따른 포화된 표면부의 탄소 농도는 각각 1.10, 1.16, 1,19 wt% C으로 온도에 따라 거의 일정하다. 이는 침탄 온도가 높아질수록 시편 표면으로 탄소 침투 속도가 빨라질 뿐만 아니라 시편 내부로의 탄소 확산 속도도 빨라지기 때문인것으로 판단된다.

침탄 공정에서 시편 표면으로 단위면적, 단위시간 당 침투된 평균 탄소량 (평균 표면 탄소 플럭스,

ρ는 AISI 4115 강의 밀도, t는 침탄 시간, xf는 총 침탄 깊이, C(x)는 침탄 깊이 x에 따른 탄소 농도를 나타낸다. 식 (2)를 이용해서 침탄 온도별로 아세틸렌 유량에 따른 표면 탄소 플럭스를 계산하여 그림 4와 같이 도시하였다.

예를 들어 950 °C에서 아세틸렌 유량이 1 sccm에서 20 sccm으로 증가함에 따라

앞에서 기술한 바와 같이 진공 침탄 시 아세틸렌 유량이 증가할수록 처리 시편의 표면으로 탄소가 침투되는 속도가 빨라짐에따라 표면 탄소 플럭스, 시편 내 탄소 고용량, 경화층의 깊이가 증가하다가 임계유량 (f*)을 넘어서게 되면 일정해지는 현상을 그림 5와 같이 아세틸렌 유량과 시간에 따른 표면 탄소 농도와 표면 탄소 플럭스 (

아세틸렌 유량이 f* 미만일 경우, f1에서 f2로 유량이 증가함에 따라 그림 5(a)와 같이 표면 탄소 플럭스 (JC)가 증가하고, 그에 따라 그림 5(b)와 같이 표면 탄소 농도의 증가 속도가 빨라지며, 침탄 시간 (tC)에 도달한 후 표면 탄소 농도는 탄소 고용도 (CS*) 보다 작다. 아세틸렌 유량이 f*일 경우, tC 도달 후 표면 탄소 농도는 CS*와 같고 (그림 5(b)) 이에 대응하는 JC가 임계 JC, JC* (그림 5(a))이다. 반면, 아세틸렌 유량이 f*를 초과할 경우 (f3, f4), JC가 JC*를 초과하여 공급되어 (그림 5(a)) tC 이전에 표면 탄소 농도가 CS*에 도달하여 (그림 5(b)) 표면부에 탄화물이 석출 (그림 9 참고)하고 기지 내 고용된 탄소 농도는 일정하게 유지되며 (그림 5(b)), 석출된 탄화물이 침탄을 방해하여 [10] JC는 JC* 미만으로 줄어들면서

기본적으로 진공 침탄 공정에서 적정한 아세틸렌 유량은로 내부 크기 및 처리재의 표면적 (시편 크기, 장입량)에 따라 달라지나, 각각의 환경에 적합한 아세틸렌 유량 수준에서의 유량에 따른 표면 탄소 플럭스를 포함한 침탄 거동은 동일하다. 따라서, 로 내부 크기 및 처리재의 표면적이 다른 경우에도, 본 연구에서 도출한 침탄거동을 활용하되 달라진 침탄 환경을 고려하여 적절한 유량을 도출할 수 있다.

그림 6은 각 침탄 온도 (900, 950, 1000 °C)에서 아세틸렌 유량에 따른 침탄 시편 내 깊이방향의 비커스 경도 분포 곡선이다. 침탄 시편의 침탄부는 기지 내에 고용된 탄소 농도에 비례하여 고용 강화가 일어나고, 경화능이 좋아져서 침탄 직후 급냉 시 경도가 높은 마르텐사이트 형성이 쉬어지므로 그림 3의 탄소 농도 분포와 비례하여 경도 분포가 형성된다. 따라서 아세틸렌 유량이 증가할수록 기지 내에 탄소가 많이 고용되므로 경도가 증가한다. 또한 침탄 온도가 높아질수록 탄소의 침투 정도와 확산 속도가 빨라지기 때문에 경화층이 깊어진다. 그림 6의 경도 분포 곡선을 이용하여 각 침탄 온도에서 유량에 따른 유효 경화 깊이를 그림 7에 나타내었다. 예를 들어 950 °C에서 아세틸렌 유량이 1 sccm에서 20 sccm 으로 증가함에 따라 유효 경화층이 23.1 μm에서 92.3 μm로 증가하는 반면 유량이 20 sccm을 초과하면 유효 경화층이 약 92~94 μm 수준으로 일정해진다. 다른 온도의 경우도 동일한 경향을 보인다. 이는 그림 5에서 설명한 바와 같이 특정 유량을 넘어서면 시편에 침탄될 수 있는 탄소량이 일정해지기 때문이다.

Vickers hardness distributions of the as-carburized samples according to acetylene flow rates: (a) 900 °C; (b) 950 °C; (c) 1000 °C.

Effective case depths in the as-carburized samples according to acetylene flow rates at 900, 950, and 1000 °C.

그림 8은 침탄 전 모재와 각 침탄 온도 (900, 950, 1000 °C)에서 아세틸렌 유량에 따른 침탄 시편의 표면 경도 (HRC)를 그래프로 나타낸 것이다. 침탄 전 모재의 표면 경도는 33.7 HRC 이고, 침탄 시편의 경우 표면 경도는 44.9~68.1 HRC로 모재 경도보다 약 1.5~2배로 증가한다. 또한 아세틸렌 유량이 많을수록 특정 수준의 유량까지는 표면에 침투되는 탄소가 많아져 탄소 농도가 높아지기 때문에 표면 경도가 증가하는 반면, 특정 유량 이상에서는 표면 경도가 저하된다. 이는 특정유량 이상의 침탄 시편 표면에 기계적 특성을 저하시키는 요인이 있음을 의미한다. 따라서 특정유량에서 표면경도가 저하되는 현상의 원인을 규명하기 위해 그림 9와 같이 950 °C에서 아세틸렌 유량 (10 sccm ~ 50 sccm)에 따른 표면으로부터 20 mm 이내의 침탄 시편 단면을 주사전자 현미경을 통해 관 찰하였다.

유량조건 20 sccm 까지는 미세조직 사진의 표면부에서 탄화물이 관찰되지 않았지만 표면 경도가 저하되는 30 sccm 유량 (그림 8)에서부터 표면부 입계에서 약 2 μm 크기의 탄화물이 관찰되었다 (그림 9(c)). 이 탄화물은 기지 내 오스테나이트 상에서 탄소 고용한계를 넘어서 석출한 시멘타이트이다 [13]. 또한 아세틸렌 유량이 커질수록 표면부에 석출된 시멘타이트의 분율이 커지고 망상 형상으로 약 6 μm까지 크기가 커지는 경향을 보였다. 표면경도 저하가 크게 나타난 950 °C, 50 sccm 조건으로 진행한 침탄 시편 표면의 록크웰 압입사진 (그림 10)을 살펴보면, 록크웰 150 kgf 하중으로 인해 침탄 시편 표면의 시멘타이트가 존재하는 입계를 따라 crack이 45~78 μm 길이로 전파되었다. 이러한 결과를 종합해보면, 특정 유량 이상에서부터 표면부에 입계 시멘타이트가 석출되고, 시멘타이트가 존재하는 취약한 입계를 따라 crack이 발생 [14, 15]되어 표면 경도가 저하되는 것으로 판단된다.

Microstructure revealing Rockwell indentation crack growh at the surface of the carburized samples at 950 °C in acetylene flow rate (50 sccm): (a) x200; (b) x1000.

그림 11은 950 °C 침탄온도에서 10 sccm ~ 50 sccm로 유량을 변화시키면서 진공침탄 처리된 시편의 X선 회절 결과이다. 마르텐사이트 피크는 2θ = 44, 65.1, 82 °에서 각각 (110), (200), (211) 면으로 검출되었다. 마르텐사이트 피크는 침탄 공정 직후 탄소가 고용된 오스테나이트가 급냉에 의해 마르텐사이트로 변태한 것에 기인하며, 마르텐사이트 피크가 다른 피크들에 비해 높게 검출된 이유는 X선 회절 분석 위치가 대부분 마르텐사이트로 구성된 표면이기 때문이다. 또한 아세틸렌 유량이 증가할수록 강 표면부의 기지 내 탄소 고용량이 높아지다 일정해짐에 따라 X선 회절 영향부위 내 마르텐사이트 피크가 20 sccm까지 증가하다 30 sccm부터 일정해지는 경향을 보인다. 시멘타이트의 피크가 2θ = 22.1, 40.2, 42, 46, 50 °에서 각각 (100), (002), (211), (112), (122) 면으로 검출되었고, 40 sccm이상에서 2θ = 38.2, 48.1 °에서 각각 (121), (221) 면으로 추가적으로 검출되었다. 잔류 오스테나이트 피크는 2θ = 62.3, 74.6 °에서 (200), (220) 면으로 검출되었고, 아세틸렌 유량이 증가할수록 강 내 탄소 고용량이 높아지다 일정해짐에 따라 오스테나이트 안정화 원소인 탄소 고용량과 비례관계에 있는 잔류 오스테나이트의 피크가 증가하다 40 sccm부터 일정해지기 시작했다.

X-ray diffraction (XRD) patterns of the carburized samples according to flow rate at 950 °C: (a) 10 sccm; (b) 20 sccm; (c) 30 sccm; (d) 40 sccm; (e) 50 sccm.

그림 12는 950 °C에서 아세틸렌 유량에 따른 침탄 시편 표면부에서 존재하는 마르텐사이트, 잔류오스테나이트, 시멘타이트의 체적 분율을 XRD 데이터로부터 계산하여 앞에서 기술한 전자 탐침 미세분석기를 이용하여 측정한 탄소 농도 데이터와 함께 도시한 그래프이다. 아세틸렌 유량이 증가함에 따라 표면부에 고용되는 탄소 농도가 많아지므로 잔류 오스테나이트 양은 증가하고 시멘타이트 양은 탄소 고용한도를 넘는 30 sccm부터 형성되다가 (그림 9 참고) 급격히 증가하며, 상대적으로 마르텐사이트 양은 감소한다.

4. 결 론

본 연구에서는 미세조직, 탄소 농도, 경도 분포 분석을 통해 AISI 4115 강의 진공 침탄 처리시 아세틸렌 유량에 따른 침탄 거동을 정량적으로 연구하였다. 핵심 결과들을 요악하면 다음과 같다.

1. 임계 유량 이하에서는 아세틸렌 유량이 증가하면, 강재 표면으로 탄소가 침투하는 속도 (표면 탄소 플럭스)가 빨라짐에 따라 오스테나이트의 탄소 고용도 이하까지는 표면부의 탄소 농도가 증가하고 시편 내부로의 탄소 확산량이 증가하기 때문에 시편 내 전체 탄소 고용량 및 침탄깊이 (유효경화깊이)는 증가한다.

2. 강재 표면의 탄소 농도가 탄소고용한계를 넘는 유량 (임계 유량) 이상에서는 시멘타이트 석출이 발생되고 탄소 플럭스 및 확산량이 일정해지기 시작하므로 침탄깊이는 일정해진다. 특히, 표면 경도는 아세틸렌 유량이 증가함에 따라 증가하다가 시멘타이트 석출이 일어나는 특정 유량 이상에서는 입계 시멘타이트 석출에 의해 저하된다.

3. 진공 침탄 온도에 따라 아세틸렌 유량에 따른 침탄 거동의 경향은 동일하나, 온도가 높을수록 표면 탄소 플럭스와 시편 내부로의 탄소 확산 속도가 빨라짐에 따라 침탄 깊이와 유효 경화 깊이가 증가한다.

4. 표면부에 시멘타이트 석출이 일어나지 않으면서 동일 시간에 가장 깊은 경화층을 얻을 수 있는 (최대 침탄 효율을 가지는) 진공침탄 온도별 적정 유량과 이에 대응하는 표면 탄소 플럭스1를 각각 다음과 같이 도출하였다: 900 °C에서 10 sccm, 62.3 g/m2h; 950 °C에서 20 sccm, 135.7 g/m2h; 1000 °C에서 30 sccm, 216.7 g/m2h.

Acknowledgements

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다. (20182010106480)

Notes

적정 유량은 처리재의 양과 장비 크기에 따라 달라지나 표면 탄소 플럭스는 이에 무관함.