분말 합금법 및 고온 압연 공정으로 제조된 대형 블록 Ni-Cr-Al 초합금 다공체의 기계적 특성 비대칭성

Asymmetry in the Mechanical Properties of Block Ni-Cr-Al Superalloy Foam Fabricated by the Combination of Powder Alloying and Hot Rolling Processes

Article information

Trans Abstract

A block Ni-Cr-Al superalloy foam with dimensions of 300 mm (width direction, WD) × 500 mm (rolling direction, RD) × 60 mm (normal direction, ND) was fabricated using powder alloying, multi-sheet stacking, and hot rolling processes. The structural characteristics, microstructure, and mechanical asymmetry of the block Ni-based foam were investigated. Analysis of the structural features showed that the interfaces between the sheets had complex strut interactions, such as contacted (deformed) and intersected struts. The average pore size along the directions was measured to be 2569.6 μm (WD), 2988.1 μm (RD), and 2493.2 μm (ND). The average thickness of the strut was 340.8 μm, and the wall thickness of the strut was 27.7 μm. The elemental distributions in the struts were uniformly controlled, and the block foam consisted of γ (matrix) and γ ' (Ni3Al) phases. Tensile properties in the ND direction showed a yield strength of 0.175 MPa, tensile strength of 0.233 MPa, and elongation of 2.54%, while the tensile properties in the RD direction were 1.27 MPa (YS), 3.01 MPa (UTS), 8.92% (El.) respectively. The foam was observed to have a compressive yield strength of 0.795 MPa in the ND direction, and that of 2.18 MPa in the RD direction were obtained. The asymmetry and anisotropy of these mechanical properties could be explained by the difference in pore sizes along the direction, and the structural characteristics of the sheet interface generated by sheet stacking and rolling.

1. 서 론

개기공 다공체(Open-cell foam)는 넓은 표면적, 낮은 열 용량, 높은 에너지 흡수 능력, 그리고 액체 또는 기체 투과성이 뛰어난 소재이다 [1]. 이러한 기능적 특징으로 인하여 금속 다공체(metallic foam)는 방열 부품, 진동 감쇠 재료, 고온용 필터 그리고 화학 촉매 산업의 담체 등 넓은 적용 분야에서 적용되고 있다 [2-5]. 특히 금속 다공체는 폴리머 다공체보다 고온 특성이 우수하고 세라믹 다공체보다 높은 인성을 나타내기 때문에 기능적인 부분과 더불어 기계적 특성이 요구되는 분야에 적합하다.

Ni-Cr-Al 합금은 고온 기계적 특성, 크립 특성 그리고 산화 저항성이 우수하여 고온용 구조 재료로 많이 사용되고 있다 [6-9]. 이러한 이유로 Ni계 초합금 금속 다공체를 제조하고 실제 부품으로 적용하려는 시도가 진행되었다. 초합금 다공체를 제조하고자 electron-beam directed vapor deposition [10], casting replication method [11], slurry foaming process [12], combustion synthesis [13], powder sintering [14], spark plasma sintering [15], pack-cementation [16-19] 등과 같이 다양한 공정이 적용, 시도되었다. 그러나 상기 방법들은 다공체의 기공 크기 및 합금 원소의 분포를 제어하기 난해하다는 문제점이 있으며 높은 공정 비용과 공정 중 오염과 같은 단점이 있다. 상대적으로 근래에 개발된 pack-cementation 공정으로 제조된 Ni-Cr계 또는 Ni-Cr-Al계 합금 다공체의 경우에도 지주(strut) 내부에서 불균일 합금 원소 분포를 보이고 있으며, 합금 조성이 공정 시간에 따라 변화할 수 있어 정밀한 조성 제어가 어렵다 [16-19]. 또한 상기 공정은 수 cm 이하의 소형 다공체 제조를 시도한 연구이기 때문에 실제 중형 및 대형 초합금 다공체의 제조, 부품 적용 사례는 부족한 실정이다.

비교적 최근에 개발된 분말 합금법을 이용한 다공체 제조 공정은 기존 다공체 제조 공정에 비하여 합금 조성과 기공의 크기, 형태, 분포를 쉽고 균일하게 제어할 수 있다는 장점을 가진다 [20]. 또한 표면적 증가에 의한 촉매 효율 향상, 합금화를 통한 고온 기계적 특성의 개선이 가능해져 여러 응용 분야의 요구 사항에 맞추어 최적화 시킬 수 있다. 그럼에도 불구하고 중형 및 대형 부품을 위한 두꺼운 금속 다공체의 경우에는 다른 기존 공정과 유사하게 조성 제어가 쉽지 않다는 한계가 여전히 존재한다. 즉, 정밀한 조성 제어가 가능한 초합금 다공체의 제조, 적용처에 맞는 다공체의 대형화, 그리고 제조된 소재들의 기계적 물성 등은 초합금 다공체의 실제 부품 적용을 위해 중요하게 인식되고 있으나 현재까지 부족한 실정이다 [21-23].

본 연구에서는 분합 합금법을 이용하여 제조된 시트 다공체를 이용하여 새롭게 대형 블록 Ni-Cr-Al 초합금 다공체 제조를 시도하였으며, 제조된 블록 Ni-Cr-Al 다공체의 구조적 특징과 함께 기계적 특성 비대칭성(인장 및 압축 차이)을 조사하였다. 또한 이를 다공체의 구조적 및 미세조직학적 특징과 연계하여 해석하고자 하였다.

2. 실험 방법

본 연구에서는 다층 적층 블록 Ni-Cr-Al 금속 다공체 제조를 위하여 4.8 ~ 5 mm 두께의 Ni-Cr-Al 시트 (sheet) 다공체 소재를 사용하였다. Ni-Cr-Al 시트 다공체 제조를 위해서는 먼저 개기공을 가지는 폴리머 다공체 표면에 전기 도금법으로 순수 Ni을 도금하였다. 제조된 순수 Ni 다공체는 약 3000 μm의 평균 기공 크기를 나타내며 삼각 파이프 형태의 지주(strut)가 12 면체 (dodecahedron)과 14면체 (tetrakaidecahedron)가 혼재된 Weaire-Phelan bubble 형태로 구성되어 있었다. 제조가 된 순수 Ni 다공체에 바인더(binder)와 합금 분말을 도포하였다. 그리고 디바인딩 (de-binding) 및 전이 액체상 소결 (transient liquid phase sintering) 열처리를 통하여 Ni-11.45%Cr-4.56%Al (wt%) 조성의 Ni-Cr-Al 합금 다공체를 제조하였다. 이 후, 상기 시트 다공체 20 개를 적층하였고 고온 압연을 수행하여 압축률 37.5% 로 최종 300 (폭 방향, width direction WD) × 500 (압연 방향, rolling direction RD) × 60 (두께 방향, normal direction ND) (mm) 크기의 블록 Ni-Cr-Al 금속 다공체를 제조하였다 (그림 1 (a)).

(a) Macroscopic image of multi-sheet stacked Ni-Cr-Al superalloy foam used in this study, and schematic diagram of the size and morphology for (b) compression and (c) tensile tests.

블록 형태의 Ni-Cr-Al 합금 다공체의 기공 구조와 지주(strut) 표면 형태를 주사 전자 현미경 (scanning electron microscopy, SEM, TESCAN, VEGA II)으로 관찰하였으며 이미지 분석 프로그램을 이용하여 평균 기공 크기(average pore size), 지주 두께(strut thickness), 지주 벽면 두께(strut wall thickness)를 측정하여 비교하였다. Ni-Cr-Al 금속 다공체의 상 분석을 위하여 X-선 회절(X-ray diffraction, XRD, RIGAKU D2000) 분석을 수행하였다. 또한 Micro-CT (Skyscan 1172 high-resolution micro-CT)를 이용하여 블록(block) 다공체의 구조적 인자를 정량화 하였다. 이 때 분석은 X-ray source 전압; 78 kV, rotating step; 0.5 deg, 분해능; 2.5 μm 조건으로 2D 이미지(image)를 측정하였으며 측정된 이미지를 3차원으로 변환하여 해석하였다.

다공체의 미세조직 확인을 위하여 SiC 연마지를 이용하여 연마하였으며 추가적으로 1 μm 수준의 Al2O3 슬러리를 이용하여 미세 연마를 수행하였다. 이후 85 ml H2O + 10 ml H2NO3 + 5 ml glacial acetic acid 용액으로 5 V, 수 초간 전해 에칭하였고, 준비된 시편을 주사 전자 현미경 (Jeol, JSM-6700F)으로 관찰하였다.

블록 Ni-Cr-Al 금속 다공체의 기계적 특성 비대칭성을 확인하기 위하여 상온 압축 및 인장 실험을 수행하였다. 압축 및 인장 실험을 위하여 그림 1 (b-c)에서 나타낸 것과 같이 블록 Ni-Cr-Al 다공체를 재가공하여 사용하였다. 압축 실험은 13 mm (D) × 25 mm (L) 크기의 원통형 시험편을 사용하였으며, MTS 810 장비로 초기 변형률 속도(strain rate) 10-4/s, 최대 압축 변형률을 60%로 설정하여 진행하였다. 인장 실험을 위하여 게이지 15 mm (W) × 10 mm (T) × 24 mm (L) 크기의 dog-bone 형태의 시험편을 사용하였으며 Instron 8801 장비로 초기 변형률 속도 10-4/s 조건으로 인장을 수행하였다. 압축 변형 및 파괴 거동을 알아보기 위해 변형 후 시편의 구조를 주사 전자 현미경 (TESCAN, VEGA II)으로 관찰하였다.

3. 결과 및 고찰

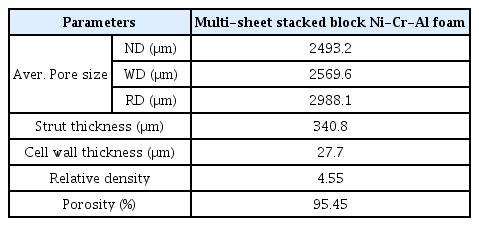

그림 2는 블록 Ni-Cr-Al 다공체의 구조를 주사 전자 현미경으로 관찰한 결과이다. 그림에서 알 수 있듯이 3면에서 다른 기공 형태(그림 2 (a))가 나타났다. WD와 RD면에서 관찰된 기공은 수직으로 압축되어 변형되어 있는 형상을 보였으며 ND 면에서는 상대적으로 구형으로 관찰되었다. 또한 WD와 RD 면에서는 블록 Ni-Cr-Al 다공체를 제조하기 위해 초기 사용되었던 시트의 계면들이 확인되었다. 이 계면 근처에서 일부 지주는 변형(yellow arrows)이 크게 발생하였지만 또 다른 지주는 변형없이 교차되는(white arrows) 특징을 함께 보이고 있다. 이러한 현상은 블록 다공체를 제조 시, 여러 시트의 적층에 의하여 지주의 접촉이 발생하는 영역에서는 변형과 접합이 발생하고 지주가 접촉이 되지 않는 영역에서는 빈 공간으로 지주의 교차가 발생하기 때문이다. 즉 압축 방향에 따라서 계면에서 변형층이 주기적으로 관찰되는 것은 본 연구에서 사용한 블록 Ni-Cr-Al 금속 다공체의 독특한 구조적 특징이라고 할 수 있다. 이와 같은 시트 계면은 블록 다공체 제조 공정 조건에 따라 지주의 기계적 접합, 확산 접합 등의 특성에 영향을 줄 수 있다. 즉, 기계적 특성에 큰 영향을 나타낼 것으로 판단할 수 있으나 본 연구에서는 이에 대한 내용은 다루지 않고 있으며 추가적인 연구가 필요하다. 블록 다공체의 구조적 인자에 대해 표 1에서 정리하였다. 표에서 관찰되는 것과 같이 관찰 방향에 따라서 평균 기공 크기는 2493.2 μm (ND), 2988.1 μm (RD), 2569.6 μm (WD)으로 측정되었다. 블록 다공체의 평균 기공 크기 차이는 압연 공정에 의하여 수직 방향으로 압축이 발생하고 RD 방향으로 연신되기 때문으로 이해될 수 있다. 그리고 지주의 평균 두께(average strut thickness)는 340.8 μm, 지주 벽면 두께(strut wall thickness)는 27.7 μm로 각각 측정되었으며 95.45%의 기공도(porosity)와 4.55%의 상대 밀도(relative density)를 가지는 것으로 확인되었다.

구조적인 특징과 더불어 다공체(foam)의 기계적 특성을 변화시키는 인자로는 지주(strut) 내부의 미세조직이 있으며 이에 Ni-Cr-Al 금속 다공체의 상 분석 결과를 그림 3에서 나타냈다. 본 연구에서 제조한 블록 Ni-Cr-Al 다공체는 γ (Ni-based matrix, JCPSD #04-0850)와 γ’ (Ni3Al, JCPSD #09-0097)로 구성되어 있었다. 또한 그림 4에서 지주의 표면과 단면을 관찰 결과를 제시하였다. 지주 표면에서는 순수 Ni 다공체에 도포된 분말의 형상이 관찰되었으며 분말은 매우 균일하게 분포하고 있는 것을 알 수 있었다. 또한 지주의 내부 영역에는 평탄한 표면(그림 4 (b))을 보이고 있으나 표면에서는 합금 분말에 의하여 상대적으로 굴곡진 표면(그림 4 (c))을 관찰할 수 있었다. 이러한 특징들로 인하여 상기 블록 Ni-Cr-Al 금속 다공체가 촉매로 사용되는 경우, 굴곡진 표면에 의해 표면적을 효과적으로 증가시킬 수 있어 촉매 효율을 더 향상시킬 수 있을 것으로 판단된다.

SEM micrographs of typical microstructures of block Ni-Cr-Al superalloy foam; (a-c) surface morphologies of the strut, (d) microstructure of interior, and distribution of alloying elements in Ni-Cr-Al superalloy foam.

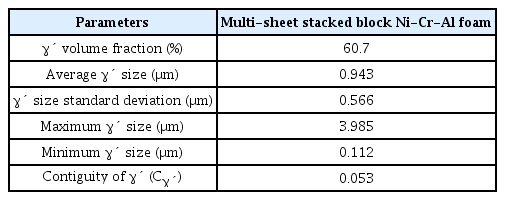

지주의 내부 미세조직을 관찰한 결과 (그림 4 (d)), 대부분의 영역에서 육면체 (cuboidal) 형상의 상이 확인되었다. 일반적으로 Ni 계 초합금에서는 γ와 γ’상이 관찰되며 이때 γ’상은 크기에 따라 형상이 다르게 나타나지만 대부분 구형 또는 육면체 형상 (cuboidal shape)을 가지는 것으로 알려져 있다 [29,30]. 이에 본 연구에서 관찰되는 육면체의 상은 γ’ (Ni3Al)로 예측할 수 있으며 이 상들은 지주의 내부에 균일하게 분포되어 있었다. 관찰 결과를 바탕으로 미세조직학적 인자를 정량적으로 측정하여 표 2에서 나타내었다. γ’의 분율은 60.7%, 평균 크기는 0.943 μm, 최대 크기는 3.985 μm, 최소 크기는 0.112 μm로 측정되었다. 이와 함께 Fan 등[24]이 제시한 방법을 통하여 γ’ 근접성(contiguity)를 아래 식을 이용하여 도출하였다.

Cγ'는 γ´ 근접성,

그림 5에서는 블록 Ni-Cr-Al 다공체의 방향에 따른 인장 및 압축 변형 곡선들을 나타내었다. 그림에서 관찰되는 것과 같이 방향에 따라서 매우 큰 기계적 특성 차이(기계적 특성의 이방성)를 보이고 있다. 또한 압축 및 인장 시험의 결과를 비교하더라도 기계적 특성의 비대칭성을 나타내고 있다. 블록 Ni-Cr-Al 다공체의 ND 방향 인장특성은 0.175 MPa 항복 강도, 0.233 MPa의 인장 강도, 2.54%의 연신율을 나타낸 반면 RD 방향의 인장 특성은 1.27 MPa의 항복 강도, 3.01 MPa의 인장 강도, 8.92%의 연신율을 가지는 것으로 관찰되었다. ND 방향으로 압축을 한 경우에는 0.795 MPa의 항복강도, RD 방향에서는 2.18 MPa의 항복강도를 나타내었다. 주목해야 할 점은 ND 방향으로 인장 및 압축 시험을 한 경우, RD 방향과 비교시 상대적으로 낮은 강도를 보이고 있었다는 것이다.

(a) Tensile and (b) compressive stress-strain curves of the block Ni-Cr-Al superalloy foam according to different loading direction.

Gibson-Ashby에 따르면 개기공 구조를 갖는 다공성 금속의 상대 밀도(relative density)와 항복 강도(yield strength)는 다음과 같은 관계를 가지고 있다 [1].

여기에서

또한 응력-변형률 곡선에서 나타나는 또 다른 독특한 거동은 다공체의 탄성 계수 차이와 변형에 의한 유동 응력 거동이 다르게 나타난다는 것이다. ND방향으로 인장시험을 진행한 경우(그림 5 (a) 삽입된 그림), 매우 낮은 탄성계수를 보이고 있으며 짧은 탄성 영역을 보인 후, 소성 변형이 일부 발생하였고 연이어 파괴가 발생하였다. 반면 RD 방향에서는 상대적으로 큰 탄성 계수를 보이고 있으며(ND 방향 인장 특성과 비교하여), 항복 강도 이후 변형 경화 (strain hardening) 거동이 급격하게 발생하였고 뒤이어 파괴가 발생되었다. 압축 시험의 결과에서는 상이한 변형 거동이 관찰되었다. ND 방향으로 압축 시험을 진행한 경우에는 상대적으로 낮은 탄성 계수를 보였으며, 항복 강도 이후 변형률이 증가함에 유동응력이 증가하는 변형 경화 현상이 나타났고 그 후 치밀화 영역이 확인되었다. 반면 RD 방향에서는 명확한 최대 압축 강도점이 나타났고 이후 응력이 감소하였으며 연이어 유동 응력이 일정해지는 독특한 변형 거동을 보였다.

방향에 따른 상온 인장 시험 후, 변형 및 파단된 블록 Ni-Cr-Al 다공체들을 관찰하여 그림 6에 나타내었다. 인장시험을 수행한 블록 다공체에서 관찰되는 가장 큰 특징은 ND 방향에서는 특정 위치(시트 계면으로 예상)에서 인장 방향에 수직으로 깨끗한 파단면이 발생했으며, RD 방향에서는 대략 시험편의 중심부에서 상당량의 변형을 수용한 후 파괴가 발생했다는 것이다. 변형 영역 및 파괴 영역을 확대해서 살펴보면 RD 방향에서는 지주(strut)가 변형을 수용(단면 수축 형상이 관찰됨)하고 있으며, 주로 지주의 연결 부위에서 균열이 발생된 것을 알 수 있었다. 반면 ND 방향에서는 변형에 의한 지주의 수축 형상은 거의 관찰되지 않았으며 파괴된 파면 또한 특정한 좁은 영역(시트 계면)에서 나타났다.

Macroscopic images and tensile deformed/fractured surfaces of block Ni-Cr-Al foam; (a) loading direction along RD direction and (b) ND direction.

블록 Ni-Cr-Al 다공체 압축 시험 후 변형 구조를 그림 7에서 나타내었다. 독특한 특징은 RD 방향으로 압축 시, 특정 영역을 따라서 갈라짐(시트 계면으로 예상)이 발생하였으며 그 이외의 다른 영역에서는 굴곡(bending)이 심하게 관찰되었다. 한편 ND 방향에서는 RD 방향과 같은 갈라짐은 관찰되지 않았으며 일반적으로 금속 다공체가 압축시험이 됨에 따라서 관찰되는 전형적인 지주의 굽힘(bending), 압축(compression) 등의 형태가 확인되었다. 내부 파단 조직을 더욱 확대하여 관찰해보면, RD 방향의 압축된 다공체에서 나타나는 갈라짐은 두 시트 사이의 계면에서 주로 발생함을 알 수 있었다. 그리고 그 외 다른 영역에서는 지주의 굴곡에 의해 변형이 시작되어 점차 파단으로 발달하는 거동이 관찰되었다. ND 방향으로 압축된 시험편에서는 지주의 굴곡에서 시작되는 변형, 파괴 거동만 나타났으며 그 결과 나타나는 지주의 단면 수축 현상도 쉽게 관찰되었다.

Macroscopic images and compressive deformed/fractured surfaces of block Ni-Cr-Al foams; (a) loading direction along RD direction and (b) ND direction.

이러한 기계적 특성, 변형 거동의 차이는 구조적 특징에서 전술한 것과 같이 블록 Ni-Cr-Al 다공체의 방향에 따른 기공 크기 차이 및 구조적 불안정성에 기인하는 것으로 예상된다. 일반적으로 방향 별 기공 크기 차이는 다공성 금속의 기계적 특성의 이방성을 야기할 수 있는 것으로 알려져 있다 [25-27]. 이방성 유무는 기공 형상 계수 (F, cell shape factor)를 이용하여 예측해볼 수 있으며 아래와 같이 표현된다.

A는 기공의 면적 (area of cell), θ는 기공의 둘레(perimeter of cell)을 의미하며 보통 0~1 범위의 값을 가진다. 1에 가까울수록 완벽한 구형을 의미한다. 본 연구에서 사용한 블록 Ni-Cr-Al 다공체의 기공 형상 계수를 구해보면 0.999 (ND-WD 길이 이용), 0.987 (ND-RD 길이 이용), 0.991 (WD-RD 길이 이용)로 각각 계산된다. 즉, 상기 결과를 바탕으로 기계적 특성의 이방성을 예상할 수 있으며 RD 방향에서 다소 우수한 기계적 특성을 가질 것으로 예측된다.

이와 함께 그림 2 (b)에서 언급한 시트간 계면의 접합 특성이 크게 영향을 미치는 것으로 판단된다. 이를 X-선 단층 촬영을 통하여 명확하게 확인하고자 하였으며, 그 결과를 그림 8에 나타내었다. 그림에서 나타난 것과 같이 특정 영역에서 지주의 변형이 많이 된 부분들이 관찰된다. 이 영역은 시트 Ni-Cr-Al의 계면 영역으로 고온 압연에 의하여 접합이 되는 부위이다. 즉, 계면에서 특정 영역에서만 접촉되고 접합됨에 따라서 다공체의 기계적 특성을 연속적으로 유지시켜 줄 수 있는 지주의 분율이 줄어드는 것으로 생각된다. 반면 접촉이 생기지 않는 영역은 지주의 교차를 발생시킨다. 이에 따라서 ND 방향으로 인장시험을 진행한 경우, 접촉되어 있는 영역이 매우 좁게 형성되어 있어 매우 낮은 강도, 낮은 탄성 계수를 나타내는 것으로 예상할 수 있으며, 파괴 시 좁은 영역에서만 파면이 나타나는 것으로 사료된다. 한편 RD 방향으로 압축을 수행한 경우, 상기의 계면의 불안정한 접촉영역이 우선적으로 파괴를 일으키고 이 후 굽힘 현상이 발생함에 따라서 최대강도 이후 유동 응력이 일정하게 유지되는 것으로 생각할 수 있다. 반면 RD 방향으로 인장을 수행한 경우, 시트 계면이 기계적 특성에 미치는 영향이 감소하게 되고 이에 따라서 지주의 변형 거동에 의해 기계적 특성이 결정된다. ND 방향으로 압축되는 경우, 시트 계면의 불안정한 접촉 영역에서 우선적으로 변형이 발생됨에 따라 낮은 항복강도, 낮은 탄성계수를 가지게 된다. 그러나 지주 사이에서 변형되지 않고 교차된 지주는 압축 변형이 진행됨에 따라서 다른 지주와의 접촉 또는 마찰을 일으킬 확률을 증가시킨다. 즉, 지주의 상호 작용이 변형이 진행됨에 따라서 지속적으로 나타나고 이에 변형경화를 유발하는 것으로 이해될 수 있다.

CT scanning results of initial block Ni-Cr-Al superalloy foam (contact regions are pointed by yellow square, and non-contact regions are pointed by blue square).

Gibson-Ashby가 제시한 다공체의 최대 강도와 상대 밀도의 관계식을 이용하여 벌크 Ni-Cr-Al 합금의 항복강도를 예측해 볼 수 있고 이를 바탕으로 제조된 다공체의 건전성을 예상할 수 있다. 본 연구에서 Ni-Cr-Al 다공체로부터 Gibson-Ashby 관계를 이용하여 역으로 계산된 Ni-Cr-Al 합금의 벌크 항복 강도는, ND방향 인장에서 60.1 MPa, RD 방향 인장에서 1033.8 MPa, ND방향 압축에서 273.0 MPa, RD 방향 압축에서 748.7 MPa로 얻어졌다. 유사한 조성을 가지는 기존 공정으로 제조된 벌크 Ni-Cr-Al계 합금의 상온 항복 강도는 약 800 - 1500 MPa [28-32]로 보고되고 있다. 즉, RD 방향의 인장 및 압축의 경우, 기존 문헌에서 언급된 유사한 강도가 나타나고 있으나 ND 방향의 경우 상대적으로 매우 낮은 값들을 나타내었다. 이는 전술한 바와 같이 본 연구에서 제조된 다공체 소재의 구조적 불안정성에 기인하는 것으로 판단된다.

본 연구에서 제조된 블록 Ni-Cr-Al 다공체는 미세조직에서 관찰된 것과 같이 정확한 조성 제어가 가능하며 초기 폴리머 다공체의 기공을 제어하여 금속 다공체의 기공 구조를 쉽게 제어가 가능하다. 반면 기계적 특성의 경우, 블록 형태를 제조하기 위하여 적용된 다층 시트 적층과 고온 압연 공정에 의하여 구조적으로 불균일한 형태를 나타내고 있으며 이에 따라 기계적 특성의 이방성, 비대칭성을 나타내었다.

4. 결 론

본 연구에서는 분말 합금 공정을 통하여 Ni-Cr-Al 다공체 시트를 이용하여 300 mm (WD) × 500 mm (RD) × 60 mm (ND) 크기로 블록 형태의 다공체를 제조하였다. 그리고 상온 인장, 압축 시험을 수행하여 다음과 같은 결과를 얻을 수 있었다.

(1) 시트 계면에서 일부 지주는 변형이 크게 발생되어 있었으며 또 다른 일부의 지주는 변형없이 교차되는 형태를 보였다. 평균 기공 크기는 방향에 따라 2493.2 μm (ND), 2988.1 μm (RD), 2569.6 μm (WD)으로 측정되었다. 지주의 평균 두께는 340.8 μm, 지주 벽면 두께는 27.7 μm로 측정되었으며, 95.45%의 기공도, 4.55%의 상대밀도를 가지는 것으로 확인되었다.

(2) 블록 Ni-Cr-Al 다공체는 γ (Ni-based matrix)와 γ’ (Ni3Al) 상들로 구성되어 있었다. γ’상의 분율은 60.7%, 평균 크기는 0.943 μm, 최대 크기는 3.985 μm, 최소 크기는 0.112 μm로 측정되었다. 결정립 내부에서는 약 600 ~ 800 nm의 γ’상이 육면체 형태로 균일하게 분포되어 있었다. 그러나 결정립계에서의 γ’ (Ni3Al)은 상대적으로 더 큰 크기의 판상으로 나타났다.

(3) 블록 Ni-Cr-Al 다공체는 기계적 특성의 이방성(방향에 따른) 및 비대칭성(인장 및 압축 차이)을 나타내었다. 블록 Ni-Cr-Al 다공체의 ND 방향 인장 특성은 0.175 MPa의 항복 강도, 0.233 MPa의 인장 강도, 2.54%의 연신율을 나타낸 반면, RD 방향의 인장 특성은 1.27 MPa의 항복 강도, 3.01 MPa의 인장 강도, 8.92%의 연신율로 측정되었다. ND 방향으로 압축을 한 경우에는 0.795 MPa의 항복 강도, RD 방향에서는 2.18 MPa의 항복 강도를 각각 나타내었다.

(4) 본 연구에서 나타난 기계적 특성과 변형 거동의 차이는 블록 Ni-Cr-Al 다공체의 방향에 따른 기공 차이 및 구조적 특이성에 기인한 것으로 설명되었다. X-선 단층 촬영 통하여 시트 Ni-Cr-Al들의 계면에서 좁은 영역 부위에서만 접합이 이루어진 것을 확인할 수 있었다. 즉 다공체의 기계적 특성을 유지시켜 줄 수 있는 계면에서의 지주의 연속성이 줄어들어 기계적 이방성, 비대칭성을 나타내는 것으로 해석되었다.

Acknowledgements

This study was supported by a grant from the strategic core material program funded by the Ministry of Trade, Industry, and Energy, Republic of Korea.