온간 압연 및 냉간 압연으로 제조한 AZ31 마그네슘 합금 판재의 집합조직 및 성형성 비교

Comparative Study on the Texture Evolution and Formability of Warm-Rolled and Cold-Rolled AZ31 Magnesium Alloy Sheets

Article information

Trans Abstract

The microstructure, texture evolution, and room temperature formability of warm-rolled and cold-rolled AZ31 magnesium sheets were investigated in this study. The localized deformation regions, i.e., shear bands, formed during warm-rolling and cold-rolling mainly provide nucleation sites for recrystallization, but the orientation of the recrystallized grains nucleated on the shear bands changes depending on the rolling procedure. EBSD analysis clearly indicated that the large accumulated strain produced by cold-rolling can activate basal and non-basal slip and lead to the rotation of the recrystallized grains from their original orientation. In this study, the resulting texture of the cold-rolled AZ31 sheet was weaker than that of the warm-rolled sheet, and as a consequence, the room temperature formability of the cold-rolled AZ31 sheet doubled from 2.2 to 4.2 mm in the Erichsen index. Interestingly, the simple cold-rolling and subsequent recrystallization annealing produced a ‘rare earth texture’, in which the peaks of the basal pole figure were split and spread in the rolling direction. This texture was obtained without the addition of rare earth elements or severe plastic deformation.

1. 서 론

최근 대기·환경 오염에 의한 지구온난화 및 이상기후 현상이 심각한 수준에 이르러 인류에 직접적인 피해를 입힘에 따라 자동차를 포함한 수송기기의 배기가스 배출 저감과 연비 향상이 중요한 이슈로 급부상하고 있다. 상용 금속 중 가장 낮은 밀도를 가지는 마그네슘은 높은 비강도를 나타내어 친환경 전기차와 고연비 대형 수송기기를 위한 차세대 구조 재료로 주목 받고 있다 [1-3]. 그러나 육방조밀구조(hexagonal close packed, HCP)를 가지는 마그네슘은 구조적 특이성으로 인해 상온에서 작동 가능한 슬립계(slip system)가 제한적이어서 강한 집합조직과 낮은 상온 성형성을 나타낸다 [4]. 판재의 경우, 이런 제약을 극복하기 위해 마그네슘 합금의 압연은 주로 고온에서 진행되고 있으나, 여전히 상용 마그네슘 판재인 AZ31을 비롯한 많은 마그네슘 판재는 강한 집합조직을 가지며 낮은 성형성을 나타낸다 [5-8].

마그네슘 상용 판재인 AZ31의 성형성을 향상시키기 위해 다양한 공정들이 적용되었다. Zhou 등[9]과 Huang 등 [10]은 500도 이상 높은 온도에서의 반복적 압연을 통해 AZ31 판재의 성형성을 크게 향상시킬 수 있다고 보고하였다. 또한 강소성가공(severe plastic deformation)에 해당되는 동통로각압축(equal channel angular pressing, ECAP) 공정을 통해서도 집합조직을 약화시키고 상온 성형성을 향상시킬 수 있다고 보고되었다 [11,12]. 그러나 강소성가공을 비롯한 복잡한 공정은 판재의 생산성을 크게 저하시켜 제조 비용 상승을 초래하여 실제 적용에 한계가 있다. 한편 AZ31을 비롯한 Mg-Al 기반 합금에 합금 원소 첨가를 통해 집합조직을 완화시켜 성형성을 향상시키려는 연구도 시도되었다 [13-15]. Sr[13,14], Ce[15]과 같은 합금 원소를 첨가하여 형성된 이차상에 의한 입자자극핵생성(particle stimulated nucleation, PSN) 기구를 활용한 재결정 조직의 집합조직 완화를 기대하였지만 그 효과는 미미하였다. 최근의 연구에서는 Mg 혹은 Mg-Zn 기반의 합금에 칼슘 혹은 희토류 원소(rare earth, RE)를 첨가하면 비기저면(nonbasal plane)의 적층결함에너지(stacking fault energy)를 감소시키고 성형성을 향상시킨다고 보고되고 있다 [16-22]. 특히, 해당 합금은 열간 압연(hot rolling)이 아닌 냉간 압연(cold rolling)을 통해 제조되었고[19,20,23-25] 열간 압연으로 제조한 판재보다 비슷하거나 더 높은 성형성을 나타내었다 [26]. 냉간 압연을 통해 성형성이 우수한 마그네슘 판재를 제조할 수 있다면 판재의 생산성을 향상시킬 수 있을 뿐만 아니라 어닐링 처리를 통해 재결정 초기 거동 분석이 가능하여 학문적으로도 높은 의의를 갖는다. 그러나 여전히 마그네슘 판재 제조는 열간 혹은 온간 압연(warm rolling)을 통해 진행되고 있으며 열간 압연과 냉간 압연으로 제조한 판재의 집합조직 발달과 성형성에 미치는 공정의 영향에 대한 체계적인 비교·분석은 이루어지지 않고 있다. 따라서 본 논문에서는 마그네슘 판재를 온간 압연 및 냉간 압연을 통해 제조한 후 집합조직과 성형성을 비교함으로써 마그네슘 판재의 집합조직 형성과 성형성에 미치는 냉간 압연의 영향을 온간 압연의 결과와 비교해 확인하고자 하였다. 또한, 상용 마그네슘 판재인 AZ31을 본 연구에 적용함으로써 마그네슘 판재의 냉간 압연에 관한 연구의 기반을 만들고자 하였다. 본 연구를 통해 마그네슘 판재의 냉간 압연에 대한 기존의 인식 변화 및 전반적인 지식 축적에 기여할 수 있을 것으로 생각된다.

2. 실험 방법

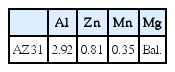

본 연구에서 사용된 AZ31(Mg-3Al-0.8Zn-0.3Mn) 합금은 순 Mg, Al, Zn 그리고 Al-10 wt% Mn 모합금을 사용하여 중력주조법을 통해 제조하였다. 표 1은 유도 결합 플라즈마 질량분광기(inductively coupled plasma mass spectrometry, ICP-MS)를 이용하여 분석한 압연 전 AZ31 합금 슬라브(slab)의 합금원소의 조성을 나타낸다. 탄소도가니와 유도용해로를 이용해 합금원소를 용해하였으며 CO2와 SF6의 혼합가스를 이용해 용탕 표면을 보호하고 산화를 억제하였다. 720 °C에서 Mg, Al, Zn 및 Al-Mn 모합금 순으로 용해된 용탕을 교반 후, 200 °C로 예열된 스틸몰드에 출탕하여 압연용 슬라브를 제조하였다. 제조된 압연 슬라브는 450 °C에서 24시간동안 균질화 열처리 하였다. 균질화 열처리된 압연용 시료는 130 × 160 × 15 mm3 크기로 가공하였다. 본 연구에서 압연은 온간 압연과 냉간 압연으로 구분하여 진행하였다. 금속학적으로 압연 종류의 구분은 금속의 재결정온도를 기준으로 하며, 열간 압연은 재결정온도 이상에서, 그리고 냉간 압연은 재결정온도 이하에서 실시한다. 마그네슘 합금의 경우 합금조성에 따라 달라지겠지만 일반적으로 약 200 °C 이상에서 재결정이 일어나기 때문에 압연온도가 200 °C 이상일 경우 열간 압연으로 구분해야 하지만, 실질적으로 마그네슘 융점(650 °C)의 0.5배에 해당하는 약 325 °C를 기준으로 350 °C에서 고상선 이하의 온도 구간인 경우 열간 압연이라 하고, 200 °C에서 300 °C 사이는 온간 압연, 200 °C 미만은 냉간 압연으로 구분한다. 롤 속도는 상부롤과 하부롤 모두 80 mm/s 속도로 동일하게 가동하였다. 온간 압연과 냉간 압연 공정 모두 각 누적압하량 63%와 90%까지, 즉 시편 두께가 각각 5.5, 1.5 mm가 될 때까지 420 °C 온도에서 열간 압연하였으며, 이 때 시료의 온도는 420 °C, 롤 온도는 250 °C로 유지하였다. 패스 간 어닐링 온도는 420 °C로 유지하였으며 패스당 압하율은 열간 압연의 경우 처음 두 패스는 표면 균열 발생을 억제하기 위해 10%로 시작하고 이후 목표 두께까지는 30%로 압연하였다. 열간 압연 후 누적 압하량 92%, 즉, 최종두께 1.2 mm까지 온간 압연 및 냉간 압연이 진행되었다. 온간 압연의 경우 시편 두께가 5.5에서 1.2 mm까지 총 누적압하량 78%으로 압연하였고, 냉간 압연의 경우 1.5에서 1.2 mm까지 총 누적압하량 20%로 압연하였다. 온간 압연은 시료 온도 300 °C, 롤 온도 250 °C, 패스간 어닐링 온도 300 °C 조건으로 진행하였으며 패스당 압하율은 20%로 고정하였다. 냉간 압연은 슬라브와 롤 모두 상온에서 진행되었으며 패스간 어닐링은 진행하지 않았고 표면 크랙 발생을 억제하기 위해 패스당 압하율은 3%~5% 범위에서 제어하였다. 마지막으로 압연 후 재결정을 위한 어닐링은 400 °C에서 진행하였다.

미세조직 관찰에는 광학현미경을 이용하였으며 미시적인 집합조직 분석과 조직 내 결함 분석을 위해 주사전자현미경에 장착된 전자후방산란회절(electron backscatter diffraction, EBSD)를 이용하여 횡 방향(transverse direction, TD)에 수직한 면을 관찰하였다. 거시적인 집합조직 분석은 Rigaku사의 RINT2000 장비를 이용해 극점도(pole figure)를 측정하였다. 에칭액으로는 에탄올 100 mL, 증류수 10 mL, 아세트산 10 mL의 혼합액에 피크릭산(picric acid) 3 g을 첨가한 용액을 사용하였다. EBSD 측정 및 분석에는 TSL사의 방위 이미지 매핑(orientation image mapping, OIM) 시스템을 이용하였다.

3. 결과 및 고찰

그림 1은 광학현미경을 이용해 온간 압연 및 냉간 압연한 AZ31 판재의 미세조직과 어닐링 처리후 미세조직을 관찰한 결과이다. 그림 1(a), (c), (e)는 온간 압연 판재의 압연 조직, 400 °C에서 1분 및 10분 어닐링한 판재의 미세조직을 각각 나타내며, 그림 1(b), (d), (f)는 냉간 압연 판재의 압연 조직, 400 °C에서 1분 및 10분 어닐링한 판재의 미세조직을 나타낸다. 압연 후 AZ31의 미세조직에서 압연 방법에 상관없이 전단 띠(shear band)가 압연 방향으로 약 25° 기울어져 형성되었고(그림 1(a)와 (b)), 온간 압연한 AZ31 판재에 비해 냉간 압연한 AZ31 판재에 더 많은 양의 전단 띠가 형성되어 있는 것을 알 수 있다. Chun[27]은 상온부터 250 °C의 온도 범위에서 AZ31 판재를 10% 압연할 때 전단 띠가 압연조직에서 관찰되었고 특히 압연온도가 낮을수록 전단 띠의 수 밀도(number density)가 증가하고 전단 띠 간 간격이 감소하는 것을 확인하였다. 그림 1(c)와 (d)에서 압연한 AZ31 판재를 어닐링 시 전단 띠를 따라 미세한 결정립이 형성되어 있는 것을 관찰할 수 있고 이를 통해 전단 띠가 재결정립의 핵생성 사이트로 작용하였다는 것을 알 수 있다. 또한, 온간 압연한 AZ31 판재는 300 °C에서 온간 압연 과정에서 동적재결정이 이미 진행된 것을 알 수 있으며(그림 1(a)), 냉간 압연한 판재는 어닐링이 진행됨에 따라 전단 띠에서 정적재결정(static recrystallization)이 시작되는 것을 알 수 있다(그림 1(d)와 (f)). 그림 1(e)와 (f)의 비교를 통해 알 수 있듯이 400 °C에서 10분 어닐링한 온간 압연 판재와 냉간 압연 판재의 결정립도 차이는 크지 않은 것으로 보인다. 다만 온간 압연의 경우 300 °C에서 78%의 누적압하량으로 변형을 가한 것에 비해 냉간 압연의 경우 상온에서 20%의 누적압하량으로 온간 압연한 판재와 유사한 수준의 어닐링 후 결정립도를 얻을 수 있음을 주목할 필요가 있다. 또한 냉간 압연한 판재의 어닐링 후 미세조직은 전단 띠에서 재결정된 미세한 결정립의 분율이 많아 온간 압연한 판재의 어닐링 후 미세조직보다 상대적으로 균일하고 미세한 것을 알 수 있다. 이는 재결정이 전단 띠에서 집중적으로 일어나기 때문인 것으로 여겨지며 앞에서 언급하였듯이 냉간 압연 판재가 온간 압연 판재에 비해 더 많은 전단 띠가 형성되기 때문에 재결정도 미세조직 전반에 걸쳐 비교적 균일하게 일어나는 것으로 사료된다. 그림 2는 온간 압연 판재와 냉간 압연 판재의 압연 후 및 400 °C에서 10분 어닐링 후 나타나는 집합조직을 알아보기 위해 (0002) 면 극점도(pole figure) 결과를 나타내었다. 그림 2(a)에서 온간 압연한 AZ31 판재의 집합조직은 육방정계의 기저면 극점(basal pole)이 법선 방향(normal direction, ND)으로 강하게 발달해 있는, 즉, (0002) 기저면(basal plane)이 판재 표면에 평행하게 배열되어 있는 전형적인 저면 집합조직(basal texture) 형태를 나타내며, 5.4의 극점도 세기를 나타낸다. 한편, 냉간 압연한 AZ31 판재의 집합조직은 그림 2(b)에서 볼 수 있듯이 기저면 극점이 RD로 기울어진 형태를 나타내며 온간 압연한 판재의 집합조직보다 다소 낮은 5.0의 극점도 세기를 나타낸다. 그림 2(c)와 (d)는 400 °C에서 10분간 어닐링한 판재의 (0002) 극점도를 나타내었다. 그림 2(c)에서 어닐링한 온간 압연한 AZ31 판재는 어닐링 전 압연판재의 집합조직과 동일하게 저면 집합조직을 가지지만, 어닐링 후 완전 재결정된 판재의 집합조직 강도가 오히려 7.3으로 증가한 것을 알 수 있다. 이러한 현상은 열간 가공한 AZ31 판재에서 쉽게 관찰되며 [28], 재결정이 완전히 완료된 AZ31 판재의 집합조직은 그렇지 않을 때의 집합조직과 비교해 오히려 집합조직의 강도가 증가하는 것이 관찰된다. 이러한 현상은 ND에 수직인 저면 방위를 가진 결정립들이 우선 성장함으로써 강한 저면 집합조직을 나타내기 때문인 것으로 알려져 있다. 반면, 그림 2(d)에서 어닐링한 냉간 압연 판재는 온간 압연한 판재의 집합조직과는 달리 저면 극점이 ND가 방향이 아닌 압연 방향(rolling direction, RD)으로 분리된 RD-split 형태의 집합조직을 갖는 것을 알 수 있으며, 기저면 극점도의 세기도 3.9로 낮아졌다. 재결정이 완료된 마그네슘 판재의 집합조직이 그림 2(d)와 같이 RD로 분리된 형태, 즉 땅콩 모양의 집합조직을 나타낼 때, 이러한 집합조직을 ‘희토류 집합조직(RE-texture)’으로 부른다 [29,30]. 이러한 형태의 집합조직은 RE 원소가 첨가된 Mg-RE 이원계 합금을 압출 혹은 압연할 때 {11-21}면이 압출 방향(extrusion direction, ED)에 평행하거나 혹은 기저면 극점이 RD로 분산된 땅콩 모양의 집합조직으로 나타난다. ‘RE-texture’의 형성 원인을 규명하기 위해 PSN 영향[31], 변형기구 변화[32], 용질 견인(solute drag) 혹은 피닝(pinning) 효과[33,34] 등 많은 관점에서 다양한 연구가 진행되어 왔다. 관련된 선행연구[31]에 따르면 Y 첨가 시 <c + a> 슬립의 활동도가 증가해 판재의 집합조직을 변화시킨다고 보고하였다. 또 다른 관점의 연구[29,35]에 따르면 고용된 RE 용질 혹은 석출물들이 입계의 움직임을 저하시킴으로써 기저면 집합조직을 이루는 방위를 가진 결정립들의 우선성장이 억제되어 집합조직을 약화시킬 수 있다고 보고하였다. 그러나 여기서 중요한 점은 위에서 언급한 사례들은 모두 RE와 같은 합금원소들이 첨가된 경우로 제한된다는 것이다. 본 연구에서는 RE를 비롯한 어떠한 첨가원소의 첨가나 혹은 강소성 가공[36] 없이 냉간 압연만으로 ‘RE-texture’ 형태를 갖는 재결정 집합조직이 형성된 것을 알 수 있다.

Optical micrographs of (a, b) warm-rolled and cold-rolled, and subsequent annealed AZ31 sheets for (c, d) 1 and (e, f) 10 minutes at 400 °C respectively.

(0002) pole figures of (a, b) warm-rolled and cold-rolled and (c, d) subsequent annealed sheets at 400 °C for 10 minutes, respectively.

압연 및 어닐링 후 판재의 미세조직과 집합조직 분석을 위해 EBSD 분석을 진행하였다. 그림 3은 온간 압연한 AZ31 판재의 압연 후 및 400 °C에서 1분 어닐링한 미세조직에 대한 EBSD 분석 결과를 나타내었다. 그림 3(a)와 (b)는 역극점도(inverse pole figure, IPF) 결과와 대응되는 극점도를 나타내었으며, 그림 3(c)와 (d)는 평균 결정립 크기와 결정립 크기 분포를 나타내었다. IPF map은 측정한 Kikuchi 회절패턴으로부터 계산된 방위의 신뢰도를 나타내는 신뢰도 지수(confidence index, CI)가 0.1보다 작은 값을 나타내는 데이터는 결과의 정확도가 낮아 제거하였다[37]. 그림 3(a)에서 관찰할 수 있듯이 온간 압연한 AZ31 판재는 압연 과정에서 가해지는 변형과 열에 의해 압연 중에 이미 동적재결정이 일어난 것을 알 수 있으며, 특히 전단 띠에서 집중적으로 재결정이 일어난 것을 관찰할 수 있다 [27]. 온간 압연한 AZ31 판재는 온간 압연 과정에서 변형과 재결정에 필요한 열에너지를 동시에 받아 동적 재결정을 통해 내부의 높은 에너지를 해소한다 [38]. 따라서 압연 과정에서 이미 재결정이 완료되었기 때문에 이후 진행되는 어닐링 단계에서는 결정립 성장만이 집합조직 형성에 기여하게 된다. 그림 3(a) 및 (b)를 통해 온간 압연한 AZ31 판재는 어닐링 전후로 집합조직의 변화 없이 강한 기저면 집합조직을 나타내고 있는 것을 알 수 있다. 이는 온간 압연 과정에서 발생한 동적재결정과 어닐링 과정에서의 결정립 성장 모두 기저면 집합조직을 구성하는 방위의 결정립이 우선 성장하기 때문인 것으로 사료된다 [28]. 반면, 냉간 압연한 AZ31 판재의 경우 온간 압연한 판재와 비교해 더 많은 양의 전단 띠가 형성된 것을 그림 4를 통해 알 수 있으며 IPF map에서 전단 띠 영역이 어둡게 나타나는 것을 알 수 있다. 이는 냉간 압연한 판재는 압연 과정에서 동적재결정이 일어나지 않고 전단 띠에 변형이 축적되어 0.1 미만의 낮은 CI값을 나타내기 때문이다 [37]. 냉간 압연한 판재의 압연 후 집합조직은 온간 압연한 경우와 거의 유사한 것을 알 수 있으며 평균 결정립 크기와 분포 역시 유사한 것을 알 수 있다. 그러나 냉간 압연한 판재를 어닐링할 경우 높은 에너지를 가지는 전단 띠에서 정적재결정이 우세하게 일어나면서 집합조직이 크게 약화된 것을 알 수 있다. 냉간 압연 후 집합조직은 강한 기저면 집합조직을 나타내며 집합조직 강도가 13인 반면, 어닐링 후에는 RD 방향으로 분산될 뿐만 아니라 집합조직 강도가 절반 가량 감소한 7.7을 나타낸다. 그림 2에서 냉간 압연한 AZ31 판재의 집합조직이 RD로 분산된 형태를 띄었던 것에 반해 그림 4에서는 RD로 분산되지 않은 강한 기저면 집합조직을 나타내는 것을 알 수 있는데 이는 EBSD를 통해 분석한 데이터의 검출 한계에 의한 것으로써 전단 띠 영역의 높은 변형으로 인해 전단 띠 영역의 집합조직이 EBSD를 통해서는 정확한 결과가 검출되지 않아 이러한 차이를 나타낸다. 전단 띠에서 재결정된 결정립의 집합조직을 알아보기 위해 어닐링한 온간 압연과 냉간압연한 AZ31 판재에 대해 EBSD 분석 가운데 결정립 내 방위 편차를 나타내는 결점립 방위차 스프레드(grain orientation spread, GOS) 값이 1 이하이면서[26] 결정립 크기가 7 μm 이하인 결정립만 추출하여 그림 5(a)와 (b)에 각각 나타내었다. GOS가 1 이하인 결정립은 내부에 방위 편차가 1° 이하이기 때문에 변형이 거의 없는 재결정립을 의미한다. 그림 5(a)에서 온간 압연한 판재의 전단 띠에서 재결정된 결정립의 집합조직은 RD로 분산된 형태의 집합조직을 나타내나 그림 5(b)에서 냉간 압연한 판재는 저면 극점이 ND축에 나란한 집합조직은 약화되면서 저면 극점이 RD로 기울어진 형태의 집합조직을 나타낸다. 또한 냉간 압연한 판재의 집합조직은 더 낮은 강도를 나타낸다. 이러한 경향은 그림 6에서 보다 명확히 관찰할 수 있다. 그림 6은 그림 2의 어닐링한 온간 및 냉간 압연 판재의 (0002)면 극점도로부터 ND에서 RD 혹은 TD 방향으로 기울어진 각도(a)에 따라 (0002)면의 극점도 세기 변화를 나타낸 그림이다. 그림 6에서 냉간 압연한 판재의 집합조직의 강도가 온간 압연한 판재의 경우보다 전반적으로 낮은 것을 알 수 있다. 두 판재 모두 ND 축에서 가장 높은 강도를 나타내지만 냉간 압연한 판재의 경우 RD 방향으로 20° 기울어진 위치에서 부가적인 피크가 관찰된다(그림 6(a)). 이는 냉간 압연한 판재와 온간 압연한 판재의 집합 조직 차이를 명확히 보여주는 결과로써 그림 5의 집합조직과 유사한 결과를 나타낸다. 이와 같은 결과를 통해 전단 띠가 재결정 집합조직에 미치는 영향을 확인할 수 있으며 압연 방식에 따라 판재의 집합조직 형성에 미치는 전단 띠의 역할이 다르다는 것을 다시 한번 확인할 수 있다.

IPF maps of (a) warm-rolled and (b) annealed AZ31 sheet at 400 °C for 1 minute, and average grain size and distribution of (c) warm-rolled and (d) annealed AZ31 sheet.

IPF map of (a) cold-rolled and (b) annealed AZ31 sheet at 400 °C for 1 minute and average grain size and distribution of (c) cold-rolled and (d) annealed AZ31 sheet.

IPF maps of the recrystallized grains nucleated from shear bands in the (a) warm-rolled and (b) cold-rolled AZ31 sheets annealed at 400 °C for 1 minute and (c, d) (0002) pole figure calculated from (a) and (b), respectively (extracted from Fig. 3(b) and Fig. 4(b)).

(0002) pole intensity of annealed sheets from ND along (a) RD and (b) TD axes calculated from Fig. 2(c) and Fig. 2(d).

Fatemi 등[39]의 연구에 따르면 변형 중에 형성된 쌍정(twin)과 전위(dislocation)의 상호작용에 의해 전위의 움직임은 방해 받게 되고 응력집중이 일어나게 된다. 응력집중이 일어나게 되면 기저면과 비기저면간의 상이한 적층결함에너지(stacking fault energy, SFE)로 인해 저면에 전위가 쌓여 불균일한 변형이 일어나게 되고 이를 통해 전단 띠가 형성된다. 따라서 전단 띠는 기저 <a> 전위가 국부적으로 집중된 에너지를 가진 영역이 된다. 이로 인해 전단 띠는 전단 띠가 형성되지 않은 영역에 비해 재결정이 우선적으로 일어나게 되며 전단 띠에 형성된 기저 <a> 전위가 재배열됨에 따라 재결정립 저면의 c축이 전단 띠 면과 수직을 이루며 재결정이 일어난다 [27]. 따라서 전단 띠의 분율이 더 높은 냉간 압연 판재가 재결정에 의한 집합조직 완화에 더 용이하게 된다. 한편, 그림 5와 6을 통해 전단 띠에서 재결정된 결정립일지라도 압연방법에 따라 재결정립의 방위가 상이한 것을 확인하였다. 이는 전단 띠 내부에 축적된 변형의 양과 전위에 따라서 달라지는 것으로 생각된다. 온간 압연한 판재의 경우 압연 도중에 동적재결정이 발생할 것이며 패스간 어닐링을 300 °C에서 진행함에 따라 동적재결정 후에 남아있을 변형도 패스간 어닐링 과정에서 해소된다. 따라서 온간 압연한 판재는 재결정의 구동력이 되는 변형의 양이 크지 않기 때문에 온간 압연한 판재에서 재결정된 재결정립의 방위는 원래의 방위에서 크게 벗어나지 않는다. 반면, 냉간 압연한 판재의 경우 압연과정에서 동적재결정이 일어나지 않을 뿐만 아니라 패스간 어닐링도 진행하지 않기 때문에 판재 내부에 많은 양의 변형이 축적되게 되고 이는 재결정의 높은 구동력으로 작용할 뿐만 아니라 재결정립의 방위를 회전시키는데 기여하게 된다 [40-43]. 그림 7은 온간 및 냉간 압연한 판재의 압연 후 미세조직에 대한 GOS맵을 나타내었다. 그림의 우측 상단에 나타내었듯이 파란색에서 붉은색을 띄는 결정립일수록 결정립 내부의 방위차가 큰 것을 의미하며 내부에 많은 양의 변형이 존재하는 결정립인 것을 나타낸다. 온간 압연한 판재는 GOS 값이 작은 파란색을 띄는 결정립이 많이 관찰된다. 이는 온간 압연 과정에서 동적재결정을 통해 내부의 변형이 이미 해소된 재결정립에 해당된다. 또한 국부적으로 재결정이 되지 않은 변형된 결정립이 존재하는 것을 관찰할 수 있다. 한편, 냉간 압연한 판재의 경우 온간 압연한 판재와 비교할 때 대부분의 결정립이 내부의 변형에 의해 방위차가 생긴 것을 알 수 있다. 특히, 어둡게 나타나는 전단 띠 영역은 EBSD에서 검출되지 못할 만큼 변형이 큰 영역이기 때문에 내부의 방위차는 전단 띠가 아닌 영역의 변형된 결정립보다 훨씬 더 클 것으로 생각된다. Chun 등[44]에 의해 제안된 IGMA(in-grain misorientation axes) 분석은 육방밀집구조(hexgonal close packing, HCP) 구조를 가지는 변형된 다결정재에서 활성 슬립 모드를 EBSD를 통해 확인할 수 있는 방법이다. 이 분석법은 Taylor 축 계산에 기본을 둔 분석법으로 하나의 결정립에 대해 <0001> 축을 중심으로 Taylor 축이 분포되어 있으면 변형과정에서 prismatic <a> 슬립이 지배적으로 발생한 것을 의미하며 <uvt0> 축을 중심으로 Taylor 축이 분포할 때 pyramidal <c + a> 및 기저 <a> 슬립이 지배적으로 발생한 것을 나타낸다 [37,45-47]. 전단 띠에서 핵생성되어 형성된 재결정립의 집합조직이 냉간 압연한 판재의 집합조직 완화에 기여하였기 때문에 전단 띠에서의 IGMA를 분석하는 것이 이상적이나 온간 압연한 판재는 압연이 진행되는 동안 이미 재결정이 일어나 재결정전 결정립에 대한 IGMA 분석이 불가능하며 냉간 압연한 판재는 전단 띠 내부의 큰 변형으로 인해 EBSD 상에서 분석이 불가능하다. 따라서 압연 후 미세조직 중 변형된 결정립에 대한 IGMA 분포를 분석함으로써 전단 띠에서의 재결정에 미치는 변형조직에 대해 간접적으로 조사하였다. 그림 8에 온간 압연한 판재의 IPF 및 GOS 맵에(그림 3 및 7) ‘A’, ‘B’, ‘C’로 표시된 결정립의 방위와 2.5°~5° 사이의 방위차에 대한 IGMA 분포를 나타내었다. ‘A’와 ‘B’ 결정립의 IGMA 분포는 <1010>과 <2110> 사이 즉, <uvt0> 축을 따라 분포하고 있으며 이는 변형과정에서 pyramidal <c + a> 혹은 기저 <a> 슬립이 지배적으로 발생하였다는 것을 의미한다. ‘C’ 결정립은 결정립 ‘A’와 ‘B’에 비해 비교적 균일한 IGMA 분포를 나타내고 <uvt0> 축 뿐만 아니라 <0001> 축 주위로도 방위차가 존재한다. 결정립 내에서 IGMA가 균일한 분포를 나타낼 때 여러 슬립계가 함께 작용하는 것을 나타내나 결정립 ‘C’의 <0001> 축 주위로의 Taylor 축의 분포는 매우 미약하므로 prismatic <a> 슬립에 의한 격자 회전 효과는 미미한 것으로 보인다. 그림 9에서는 냉간 압연한 판재의 IPF 및 GOS 맵(그림 4 및 7)에 ‘D’, ‘E’, ‘F’로 나타낸 결정립에 대한 방위분포와 IGMA 분포를 나타내었다. 결정립 ‘D’와 ‘F’는 균일한 IGMA 분포를 나타내며 온간 압연한 판재의 결정립 ‘C’에 비해 더 균일한 IGMA 분포를 나타낸다. 하나의 결정립내에서 다양한 슬립이 발생하면 이웃한 영역에서 서로 다른 Taylor 축으로 격자 회전이 일어나기 때문에 결정립 내에 더 큰 격자 회전이 발생할 수 있다. 이는 결정립 ‘D’, ‘E’, ‘F’의 GOS가 다른 결정립에 비해 더 큰 값을 가지는 결과와도 부응한다. 따라서 온간 압연한 판재보다 냉간 압연한 판재의 결정립 내부에 더 큰 격자 회전이 발생하여 재결정립의 방위가 회전하는데 기여하는 것으로 여겨진다. 온간 압연한 판재에서는 <0001> 축 주위로 격자 회전이 거의 관찰되지 않은 반면, 냉간 압연한 판재의 결정립 ‘E’의 Taylor 축은 <0001> 축을 중심으로 분포하고 있다. 이는 결정립 ‘E’는 변형과정에서 prismatic <a> 슬립이 지배적으로 발생하였음을 나타낸다. Koike 등[48]의 보고에 따르면 변형과정에서 결정립계에 응력 집중이 발생하면 국부적으로 비기저면 슬립(non-basal slip)이 발생할 수 있게 된다. 앞에서 언급하였듯이 전단 띠는 국부적으로 매우 높은 응력 집중이 발생한 영역이며 특히 냉간 압연한 판재는 온간 압연한 판재에 비해 전단 띠에서 더 큰 응력집중을 겪을 것이다. 따라서 냉간 압연한 판재에 축적된 큰 변형에 의해 저면 슬립뿐만 아니라 비기저면 슬립이 발생하여 shear band와 변형 결정립내 방위차를 크게 만들고 재결정립의 회전에 기여함으로써 집합조직을 완화시키는 것으로 판단된다.

GOS maps of (a) warm-rolled and (b) cold-rolled AZ31 sheets. The data was converted from Fig. 3(a) and Fig. 4(a).

(0002) pole figure and IGMA distribution of (a) grain ‘A’, and (b) grain ‘B’, and (c) grain ‘C’ in Fig. 3(a) and Fig. 7(a).

(0002) pole figure and IGMA distribution of (a) grain ‘D’, and (b) grain ‘E’, and (c) grain ‘F’ in Fig. 4(a) and Fig. 7(b).

그림 10은 온간 및 냉간 압연한 판재를 400 °C에서 10분간 어닐링 후 상온에서 진행한 Erichsen 실험 결과이다. 온간 압연 후 어닐링한 AZ31 판재의 Erichsen 치수는 2.3, 냉간 압연 후 어닐링한 판재의 Erichsen 치수는 4.2로 확인되었다. AZ31 판재를 냉간 압연함에 따라 Erichsen 치수가 약 83% 향상된 것을 알 수 있으며 냉간 압연한 판재의 약화된 집합조직이 판재의 성형성 향상에 기여한 것으로 여겨진다. 한편, 냉간 압연을 통해 AZ31 판재의 성형성이 향상되었지만 성형 판재로 적용하기엔 여전히 부족한 성형성을 나타낸다. 변형 조직과 재결정 조직은 밀접한 관계를 가지기 때문에[49] AZ31 합금의 제한된 비저면 슬립의 발생과 높은 적층결함에너지로 인해 재결정을 통한 집합조직의 완화는 제한적이다. 그러나 이트륨(Y)[19,20,25]을 포함한 희토류 원소[50]나 Ca[21,22]이 첨가된 마그네슘 합금에 대해 냉간 압연을 통해 판재 제조 시 AZ31 합금에 비해 훨씬 더 높은 성형성 향상 효과를 나타낼 것으로 사료되며 관련된 연구를 진행 중이다.

마그네슘 합금의 제한된 상온 성형성으로 인해 종래의 마그네슘 판재 제조는 대부분 온간 혹은 열간 압연을 통해 제조되었고 냉간 압연을 이용한 마그네슘 판재 제작은 거의 이루어지지 않았다. 그러나 이번 연구를 통해 냉간 압연을 통한 마그네슘 판재 제조가 가능한 것을 확인하였을 뿐만 아니라 집합조직 완화를 통한 성형성 향상에도 기여하는 것을 확인하였다. 특히, 강한 저면 집합조직을 가지는 대표적 마그네슘 판재인 AZ31을 냉간 압연을 통해 강도가 약화된 ‘RE texture’가 형성될 수 있음을 확인하였으며 이는 RE 첨가 혹은 강소성 가공 없이 얻어진 결과라는 점에서 상당히 흥미롭다. 향후 연구를 통해 비저면 슬립 활성화에 기여하는 것으로 알려진 Ca 혹은 RE가 첨가된 냉간 압연 판재에 대해 집합조직과 재결정 거동을 분석함으로써 마그네슘 판재 제조에 미치는 냉간 압연의 효과를 보다 체계적으로 분석하고자 한다.

4. 결 론

본 연구에서는 온간 압연 및 냉간 압연한 AZ31 판재의 집합조직 및 성형성을 비교하였으며 냉간 압연한 AZ31 판재의 집합조직 완화 및 성형성 향상의 원인에 대해 조사하였다. 온간 및 냉간 압연한 AZ31 판재의 압연과정에서 전단 띠가 형성된 것을 확인하였으며 냉간 압연한 판재의 전단 띠 분율이 더 높은 것을 알 수 있었다. 전단 띠에서 핵생성된 재결정립에 의해 어닐링한 판재의 집합조직이 변하였고 온간 압연한 판재는 어닐링 후에도 강한 기저면 집합조직을 나타낸 반면, 냉간 압연 판재는 RD로 기울어진 형태의 약한 집합조직을 나타내었다. 이러한 집합조직 완화로 인해 냉간 압연 판재의 성형성이 온간 압연한 판재에 비해 83% 가량 향상되었다. 이 같은 결과는 냉간 압연을 통해 전단 띠에 축적된 변형이 온간 압연으로 제조한 판재보다 더 크기 때문인 것으로 사료되며 냉간 압연으로 제조한 판재는 상온에서 압연 중 축적된 많은 양의 변형량으로 인해 기저면과 비기저면 슬립이 복합적으로 발생하여 낮은 강도의 ‘RE-texture’ 형성에 기여한 것으로 여겨진다.

Acknowledgements

본 연구는 2017년 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회 융합연구단사업(No. CRC-15-06-KIGAM)의 지원을 받아 수행되었습니다.