냉간압연 된 304 오스테나이트 스테인리스강의 열처리에 의한 기계적 특성 평가

Influence of Heat Treatment on Mechanical Properties for Cold Worked 304 Austenitic Stainless Steel

Article information

Trans Abstract

Austenitic stainless steels are widely used in a variety of industries, such as power plants, aerospace, automotive, construction and electronics, due to their excellent mechanical properties including ductility, toughness and corrosion resistance. For application in various industries, many parts and products require plastic processes such as cold rolling, cold forging and bending. These processes cause a phenomenon in which the strength is increased but the toughness is lowered by the plastic deformation. However, heat treatment of the plastic-deformed material can improve mechanical properties by grain refinement due to recrystallization and phase transformation. In this study, the effect of grain refinement and phase transformation by heat treatment of cold-worked austenitic stainless steels were evaluated in order to improve mechanical properties such as toughness and strength. After the cold working process, strength and hardness were increased by the phase transformation of martensite from austenite, and an increase in dislocations by plastic deformation. After heat treatment, the ductility and toughness of the austenitic stainless steels strengthened by cold working process were increased due to grain refinement caused by recrystallization of the remaining austenite, and the reverse transformation from martensite to austenite induced by heat treatment.

1. 서 론

오스테나이트계 스테인리스강은 우수한 내식성, 가공성, 기계적 특성으로 인해 플랜트, 항공우주재료, 자동차, 건설 및 전자장비와 같은 다양한 산업분야에 널리 적용되고 있다. 산업전반에 사용되기 위해 용도에 따라서 압연, 벤딩성형, 단조, 인발 등 추가적인 가공이 필요하다. 이러한 가공 후 재료는 소성변형에 의해 일반적으로 강도와 경도가 증가하지만 연성은 감소하며 재료가 취화되기도 한다 [1-5]. 소성변형이 증가함에 따라 전위밀도는 증가하고 서로 결합하기도 하여 전위 셀 구조를 형성하며, 그 결과 결정 내에는 변형에너지가 축적된다 [6]. 소성가공 후 열처리시 온도가 상승함에 따라 회복, 재결정, 결정립성장의 3단계로 나뉘어지며 회복 단계에서는 전위의 수가 감소하고 재료의 물리적 성질은 가공전의 상태로 회복된다. 회복 단계보다 높은 온도로 가열되면 전위들이 확산하며 새로운 핵이 생성된다. 이 때 대부분의 응력은 제거되고 축적되어 있던 변형에너지가 재결정의 구동력으로 작용하여 재결정이 이루어진다. 또한 가공으로 생성된 많은 결함은 재결정의 핵생성자리가 되어 재결정으로 인해 결정립 미세화가 가능하며 재료의 특성을 개선시킬 수 있다. 재결정단계 이후 더 높은 온도에서는 결정립이 성장하여 균질한 조직이 된다 [7,8]. 또한 냉간압연 공정 후 압연 방향에 의한 재료의 원하지 않은 이방적인 특성이 발생하기 때문에 냉간압연 후 열처리를 통해 이방성을 줄이고 결정립 미세화를 통해 기계적 특성을 향상 시킬 수 있어 매우 효과적이다 [9-11].

상온에서 준안정상인 오스테나이트계 스테인리스강은 냉간압연이 이루어졌을 때 γ(Austenite, FCC) → α’-martensite(Alpha, BCC)로 변형이 된다. 소성가공으로 인해 발생한 가공유기 마르텐사이트(Strain-induced Martensite)로 인해 강도가 증가하지만 연성은 감소하며 냉간압연 후 미처 변태 되지 못하고 남아있는 잔류오스테나이트가 존재한다 [12,13]. 이후 열처리를 통해 마르텐사이트가 오스테나이트로 역변태(Reverse transfo rmation)되며, 잔류오스테나이트와 재결정오스테나이트가 재결정되는 온도는 다르다 [14,15]. 따라서 열처리 온도에 따른 오스테나이트 스테인리스강의 상변화 및 입계사이즈의 변화에 따라서 스테인리스강의 기계적 특성이 달라지므로 적절한 열처리 온도 조건 설정이 매우 중요하다.

오스테나이트계 스테인리스강의 상변화 및 결정립 미세화에 영향을 미치는 주요한 인자들로는 합금원소의 조성, 열처리 온도, 냉간압연율, 가열속도 등 여러 조건이 존재하며, 이러한 인자들과의 관계를 규명하기 위해 많은 연구들이 진행되어 왔다 [16-22]. 하지만 역변태 열처리시 냉간압연 및 열처리에 의한 기계적 특성변화에 대한 연구는 아직 부족한 실정이다. 따라서 본 연구는 STS304의 냉간압연율에 따른 상변화 및 기계적 특성을 평가하였다. 또한 냉간압연 된 STS304의 기계적 특성을 개선하기 위하여 다양한 온도에서 열처리 공정을 진행하였다. 열처리 온도에 따른 미세조직 및 상변화 분석을 진행하였으며, 냉간압연율 및 열처리 온도에 따른 STS304의 기계적 특성 향상 메카니즘을 규명하고자 하였다.

2. 실험 방법

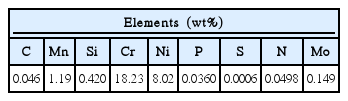

본 연구에서는 오스테나이트계 스테인리스강인 STS304 소재를 두께 30 mm 판재를 이용하여 두께 기준으로 10%, 30% 압하율로 냉간압연을 진행하였다. 냉간압연의 방향성을 최소화하기 위해 90º 방향으로 회전하면서 수차례 압연을 진행하였으며 사용된 재료의 화학적 조성은 표 1에 나타내었다.

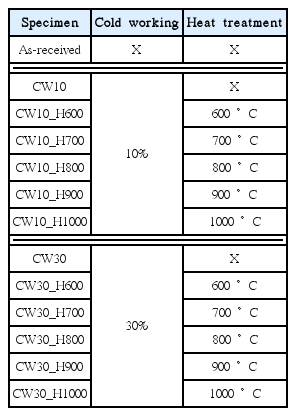

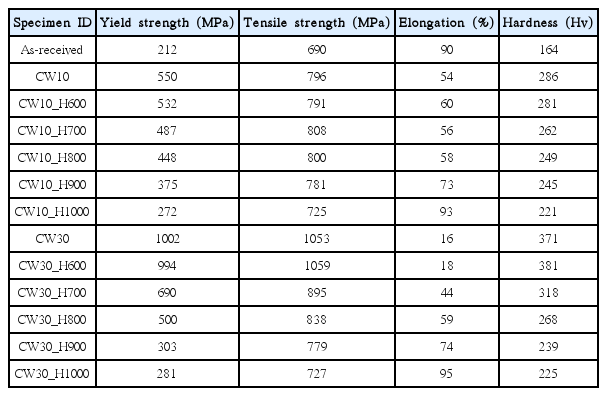

열처리 온도에 따른 STS304의 냉간압연 및 상변화 효과를 보기 위하여 다양한 조건에서 열처리를 실시하였다 [그림 1]. 열처리 온도는 600 ºC에서 1000 ºC까지 100 ºC 간격으로 열처리를 진행하였다. 승온 속도는 분당 10 ºC씩 증가시켰으며, 목표 온도에서 15분간 유지 후 20 ºC에서 수냉하였다. 냉간압연율 및 열처리 온도에 대한 시험편의 정보는 표 2에 나타내었다. 열처리 후 시험편은 온도에 따른 미세 결정립 관찰을 위해 미소인장시험편, 미세조직 시험편과 샤르피 충격 시험편을 채취하였다. 또한 냉간압연 및 열처리 공정 후 시험편은 소성가공 및 열처리 가공에 따른 두께의 영향을 최소화하기 위하여 중심부에서 시험편을 채취하였다.

미세조직을 관찰하기 위해서 시험편(10×12×3 mm)을 #220, #360, #600, #1200, #2000까지 기계적 연마한 후, 3 μm에서 1 μm까지 미세 연마를 순차적으로 진행하였다. STS304의 에칭용액은 염산 30 ml, 질산 30 ml, DI water 40 ml의 혼합액을 사용하였으며 광학현미경을 통하여 결정립 미세화의 결정립을 관찰하였다. 열처리 온도에 따른 결정립 미세화 효과 및 오스테나이트 조직의 상변태를 평가하기 위해 마르텐사이트 분율 측정, 인장실험, 경도실험, 샤르피 충격시험을 진행하였다.

인장실험은 미소인장 시험편(게이지 길이 5 mm, 너비 1.2 mm, 두께 0.5 mm)을 이용하여 인장실험을 진행하였으며, 인장 시험방법은 ASTM A370 규정에 따라 항복강도, 인장강도와 연신율을 측정하였다. 인장 시험기의 Crosshead의 속도는 0.03 mm/sec이고 항복강도는 변형률 0.2% Offset 법에 의하여 결정하였다. 인장강도는 최대 하중점을 이용하여 결정하였으며 연신율은 Crosshead의 변위를 백분율로 나타내었다. 또한 인장실험은 각 조건당 3개씩 실험을 하였으며, 그 중 인장강도를 기준으로 중간 값을 가진 시험편 결과를 선택하였다.

경도시험은 미세조직분석 시험편과 동일한 방법으로 시편을 준비하여 비커스 경도기(Micro Vickers Hardness Tester, HMV-2T)를 이용해 경도를 측정하였다. 경도 측정 방법은 총 9회에 걸쳐 경도 값을 측정하였고, 총 9회 중 최대값과 최소값을 제외하여 평균값을 산출하였다. 비커스 경도기의 하중은 4.903 N, 하중시간은 10초로 정하였다.

마르텐사이트 함유량을 측정하기 위하여 페라이트스코프(FERITSCOPE FMP30)를 사용하여 시편당 9회 측정 후 최대값과 최소값을 제외하여 평균값을 사용하였으며, 열처리 전 및 후 상변화 를 관찰하였다.

샤르피 충격시험은 ASTM 방법에 따라서 20 ºC부터 –180 ºC까지 40 ºC간격으로 샤르피 자동 충격시험기로 실시하였으며, 시편의 규격은 ASTM E23에 따라 CVN (Charpy V-Notch specimen, 10 × 10 × 55 mm)시험편을 가공하였다. 파단면관찰을 위해 SEM(Hitach, S-4800)을 이용하여 연성파괴 및 취성파괴 거동을 관찰하였다.

3. 실험결과 및 고찰

3.1 열처리 후 시편의 미세조직 평가

냉간압연 전(As-received)과 냉간압연 후 열처리에 따른 STS304의 미세조직을 관찰하였다. 그림 2는 냉간압연 전, 10%의 냉간압연 후 열처리 온도에 따른 STS304의 미세조직 관찰결과이다. 냉간압연 전 시험편의 미세조직은 전형적인 오스테나이트 조직으로 관찰되었고, 평균 입계사이즈는 약 82 μm로 측정되었다 [그림 2(a)]. 냉간압연 후(10%) 오스테나이트 조직의 일부가 마르텐사이트 조직으로 변태 되어 있는 것을 확인 할 수 있었다 [그림 2(b)]. 냉간압연 후(10%) 열처리 온도 600 ºC, 700 ºC, 800 ºC에서는 오스테나이트 입계 경계면 뚜렷하게 관찰되지 않았으며 [그림 2(c-e)], 이는 냉간압연 후 생성된 마르텐사이트 조직이 오스테나이트 조직으로 역변태 되어 경계면이 뚜렷하지 않다고 판단된다. 열처리 온도 900 ºC에서는 불균일한 미세한 결정립 사이즈의 오스테나이트 조직이 관찰되었다 [그림 2(f)]. 오스테나이트 스테인리스강에서는 열처리 온도 700 ºC ~ 1100 ºC구간에서 오스테나이트 조직의 재결정이 발생한다고 보고되고 있다 [23]. 따라서 열처리 온도 900 ºC에서 재결정에 의한 미세한 결정립을 갖는 오스테나이트 조직이 생성되었다고 판단된다. 열처리 온도 1000 ºC에서는 900 ºC 이상의 온도에서 재결정에 의해 생성된 오스테나이트 조직이 결정립 성장으로 인해 균질한 오스테나이트 조직이 관찰되었고, 평균 입계사이즈는 약 63 μm로 측정되었다 [그림 2(g)]. 또한 냉간압연 전 시험편 [그림 2(a)]과 비교할 때 입계사이즈가 미세화 되는 현상을 관찰할 수 있었다.

Microstructure of 10% cold-worked STS304 after heat treatment : (a)As-received, (b)CW10, (c)CW10_H600, (d)CW10_H700, (e)CW10_H800, (f)CW10_H900 and (g)CW10_H1000.

그림 3은 30%의 냉간압연 후 열처리 온도에 따른 STS304의 미세조직 관찰결과이다. 냉간압연 후(30%), 10% 냉간압연 결과와 비슷하게 오스테나이트 조직의 일부가 마르텐사이트 조직으로 변태 되어 있는 것을 확인 할 수 있었다 [그림 3(a)]. 또한 방향성을 줄이기 위하여 냉간압연 공정을 90º 회전하면서 공정을 실시하였지만, 냉간압연(30%)으로 인해 결정립이 가로방향으로 방향성이 관찰되었다. 열처리 온도 600 ºC, 700 ºC, 800 ºC에서는 10% 냉간압연 후 열처리 결과와 유사하게 오스테나이트 입계 경계면이 뚜렷하게 관찰되지 않았다 [그림 3(b-d)]. 열처리 온도 900 ºC에서는 불균일한 미세한 결정립 사이즈의 오스테나이트 조직이 관찰되었다 [그림 3(e)]. 열처리 온도 1000 ºC에서는 900 ºC 이상의 온도에서 재결정에 의해 생성된 오스테나이트 조직이 결정립 성장으로 인해 냉간압연으로 인한 방향성이 사라졌다. 또한 균질한 오스테나이트 조직이 관찰되었으며, 평균 입계사이즈는 약 55 μm로 측정되었다 [그림 3(f)]. 따라서 냉간압연 후 열처리를 통해 냉간압연 전의 시험편에 비해 미세한 결정립을 갖는 조직을 만들 수 있었다. 또한 미세조직 시험편은 냉간압연 및 열처리 공정 후 시험편 중심부를 채취하여 분석을 하였으며, 두께에 따른 조직상의 큰 차이는 관찰되지 않았다.

3.2 스테인리스강의 역변태 정량적 분석

그림 4는 페라이트스코프로 측정한 냉간압연율에 따른 열처리 전과 열처리 후의 마르텐사이트이트 분율의 분석결과이다. 마르텐사이트 조직(BCC)은 페라이트(BCC)와 같은 구조로 페라이트 분율을 마르텐사이트로 가정하여 측정하였다. 냉간압연 전(As-received)은 0.086%으로 측정되어 마르텐사이트 분율이 거의 없었으며 오스테나이트 조직으로 구성되어 있다고 판단된다. 10% 냉간압연 후 마르텐사이트 분율은 5.25%, 30% 냉간압연 후 마르텐사이트 분율은 7.47%로 냉간압연율이 증가할수록 마르텐사이트 분율이 증가하였다. 따라서 냉간압연 후 오스테나이트 조직이 마르텐사이트 조직으로 변태 되었고, 냉간압연율이 증가할수록 마르텐사이트 조직으로 변태 되는 양은 증가한다는 것을 알 수 있었다. 또한 10%, 30% 냉간압연 후 600 ºC에서 열처리 후 마르텐사이트가 현저히 감소하는 현상이 관찰되었다. 오스테나이트계 스테인리스강에서 열처리 온도 400 ºC~650 ºC구간에서는 마르텐사이트 조직에서 오스테나이트 조직으로 역변태가 발생한다고 보고되고 있다 [23]. 따라서 냉간압연 시험편에서 냉간압연에 의해 변태된 마르텐사이트 조직이 600 ºC 이상의 열처리 후 역변태가 발생하여 오스테나이트 조직으로 변태 되었다. 또한 열처리 온도가 600 ºC, 700 ºC, 800 ºC 증가함에 따라 마르텐사이트 분율이 감소하였으며, 800 ºC 이상의 온도에서는 마르텐사이트 분율이 1% 이내로 대부분 오스테나이트 조직으로 역변태 되었음을 알 수 있었다. 하지만 냉간압연 전 시험편과 비교할 때 역변태 되지않은 잔류 마르텐사이트는 존재하는 것으로 확인되었다.

3.3 스테인리스강의 기계적 특성 평가

그림 5는 냉간압연 전(As-received)과 냉간압연 후 열처리에 따른 STS304의 인장특성을 평가하였다. 그림 5(a)를 보면 STS304의 냉간압연 전 시험편의 항복강도는 212 MPa, 인장강도는 690 MPa, 연신율은 90%이며 10% 냉간압연의 항복강도는 550 MPa, 인장강도는 796 MPa, 연신율 54%로 측정되었다. 냉간압연 전에 비해 냉간압연 후 인장강도 및 항복강도가 증가했지만 연신율은 감소하였다. 이는 냉간압연 공정 후 오스테나이트 조직에서 마르텐사이트 조직으로 변태 되면서 강도가 향상되었기 때문이다. 또한 소성가공으로 전위 및 가공경화로 인해 스테인리스강의 경화가 발생했다고 판단된다. 열처리 온도가 600 ºC~1000 ºC 증가할수록 항복강도 및 인장강도는 감소하였지만 연신율은 증가하였다. 이는 열처리 후 마르텐사이트 조직에서 오스테나이트 조직으로 역변태 되어, 연성이 우수한 오스테나이트 조직의 분율이 증가하면서 연신율은 증가하였으며, 반대로 항복강도 및 인장강도는 감소하였다. 특히 냉간압연 후 열처리 온도 1000 ºC에서는 냉간압연 전 시험편에 비해 강도 및 연신율이 조금 증가된 것을 확인 할 수 있었다. 이는 미세조직 관찰결과 [그림 2]에서도 나타냈듯이 열처리 후 재결정에 의해 핵성장이 발생하였으며(900 ºC), 결정립이 균질하게 성장하여 결정립 미세화로(1000 ºC) 인해 강도 및 연신율이 향상되었다고 판단된다. 그림 5(b)를 보면 30% 냉간압연의 항복강도는 1002 MPa, 인장강도는 1053 MPa, 연신율은 16%로 측정되었다. 30% 냉간압연 후 인장강도는 냉간압연 전 및 10% 냉간압연 후에 비해 증가하였지만, 연신율은 감소하였다. 이는 냉간압연율이 증가할수록 오스테나이트 조직에 비해 강도가 높고 인성이 낮은 마르텐사이트 분율이 증가하였기 때문이다 [그림 4 참조]. 30% 냉간압연 후 열처리한 인장실험 결과는, 10% 냉간압연 후 열처리 결과와 비슷한 경향으로 열처리 온도가 600 ºC~1000 ºC 증가할수록 항복강도 및 인장강도는 감소하였지만 연신율은 증가하였다. 또한 냉간압연 10% 및 30% 열처리 온도 900 ºC, 1000 ºC에서는 마르텐사이트 조직이 오스테나이트 조직으로 대부분 역변태 되고 재결정이 발생했기 때문에 냉간압연율에 의한 인장특성은 큰 차이가 없었다.

Tensile properties of cold-worked STS304 after heat treatment : (a) 10% cold working and (b) 30% cold working

냉간압연 전과 냉간압연 후 열처리에 따른 STS304의 경도특성을 평가하였다. 그림 6을 보면냉간압연 전 STS304의 경도는 164 Hv이며 10% 냉간압연의 경도는 286 Hv, 30% 냉간압연의 경도는 371 Hv로 측정되었다. 냉간압연율이 증가할수록 경도가 증가하였으며, 이는 인장결과와 마찬가지로 냉간압연에 의한 마르텐사이트 조직으로의 변태 및 소성가공에 의한 전위밀도의 증가 때문이다. 열처리 시험편에서는 열처리 온도가 증가할수록 냉간압연 10%, 30% 모든 시험편에서 경도는 감소하였으며 열처리에 의한 오스테나이트 조직으로 역변태 되었기 때문이다. 이는 페라이트스코프로 측정된 결과를 통해 확인 할 수 있다 [그림 4 참조].

STS304의 냉간압연 전과 냉간압연 후 열처리에 따른 충격특성을 평가하기 위해, 샤르피 충격시험을 20 ºC에서 –180 ºC까지 진행하였다. 그림 7(a)은 냉간압연 전과 10% 냉간압연 및 열처리 온도에 따라 충격흡수에너지를 나타냈다. 냉간압연 전은 온도가 감소할수록 충격흡수에너지가 감소하였으며, 그 이유는 온도가 낮아질수록 재료가 취화되어 감소한 것으로 판단된다. 또한 냉간압연 전에 비해 10% 냉간압연 후 충격흡수에너지가 모든 온도 구간에서 감소하였다. 이는 냉간압연 후 미세조직 및 마르텐사이트 정량적 분석 결과로부터 [그림 2, 3, 4] 냉간압연 후 오스테나이트 조직에서 마르텐사이트 조직으로의 변태로 인해 인성이 감소한 것으로 판단된다. 10% 냉간압연 후 열처리 온도가 증가할수록 충격흡수에너지가 증가하는 경향을 보였다. 이는 열처리 후 마르텐사이트 조직이 오스테나이트 조직으로 역변태 되었으며, 열처리 온도가 증가할수록 오스테나이트로의 역변태가 급격히 진행되어 마르텐사이트 분율이 감소하여 충격특성이 향상되었다고 판단된다. 또한, 10% 냉간압연 후 열처리 온도 1000 ºC에서는 충격특성이 가장 좋았으며, 냉간압연 전의 충격흡수에너지와 비슷한 값을 나타내었다. 앞서 분석한 미세조직 및 페라이트스코프 측정 결과로 알 수 있듯이 열처리 온도가 증가할수록 냉간압연 후 생성된 마르텐사이트가 대부분 오스테나이트로 역변태 되어 냉간압연 전과 비슷한 결과 값이 나왔다고 판단된다 [그림 2-4].

Charpy impact energy of cold-worked STS304 after heat treatment : (a) 10% cold working and (b) 30% cold working.

그림 7(b)는 냉간압연 전과 30% 냉간압연 및 열처리 온도에 따라 충격흡수에너지를 나타냈다. 냉간압연 전에 비해 30% 냉간압연 후 충격흡수에너지가 감소하였으며, 10% 냉간압연 후보다 30% 냉간압연 후 충격흡수에너지가 더 감소하는 현상이 발생하였다. 이는 냉간압연율이 클수록 오스테나이트 조직에서 마르텐사이트 조직으로 변태량이 더 증가하였기 때문이며 페라이트스코프 측정결과로 확인할 수 있다 [그림 4]. 30% 냉간압연 후 열처리 온도가 증가할수록 충격흡수에너지가 증가하였으며, 냉간압연 후 열처리 온도 1000 ºC에서 충격특성이 가장 좋았다. 따라서 10% 냉간압연 후 결과와 마찬가지로 냉간압연 후 생성된 마르텐사이트가 오스테나이트로 역변태로 인해 열처리 후 충격특성이 향상되었음을 확인하였다. 하지만, 30% 냉간압연 시험편은 열처리 전 시험편 보다는 낮은 충격흡수에너지를 보였다. 이는 30% 냉간압연 후 변태 된 마르텐사이트 조직이 열처리 후에도 완전히 오스테나이트 조직으로 변태가 되지 않았기 때문이라 판단된다. 또한 냉간압연 후(10%, 30%) 열처리 시험편에서의 온도에 따른 충격흡수에너지 변화를 보면, 냉간압연 10% 시험편에서는 저온으로 갈수록 충격흡수에너지가 낮아지는 경향을 보이는 반면 냉간압연 30% 시험편에서는 큰 변화가 없었다. 냉간압연 및 열처리 후 충격흡수에너지에 대한 연구결과에 의하면 [24-26], 열처리 온도가 증가할수록 인성은 향상되었지만 온도에 의한 충격흡수에너지의 변화는 크지 않았다. 냉간압연율이 증가할수록 내부에 잔류응력이 더 많이 존재하고, 열처리 후 잔류응력이 감소하며 [27], 마르텐사이트 분율이 잔류응력에 영향을 미친다고 보고되고 있다 [28]. 따라서 잔류응력 및 마르텐사이트 분율이 온도에 따른 충격흡수에너지에 영향을 미칠 것으로 예상된다.

그림 8은 샤르피 충격시험 후 상온(20 ºC) 및 극저온(–180 ºC)영역에서 파단면 분석결과이다. 상온에서 냉간압연 전 시험편은 전형적인 상온에서 파괴모드인 연성파괴가 관찰되었다. 냉간압연 후(10%, 30%), 샤르피 충격특성 결과에 [그림 7] 보여지듯이 냉간압연에 의한 취화 때문에 충격흡수에너지값은 떨어지고, 이로 인해 연성파괴와 취성파괴가 공존하였다. 또한 냉간압연율이 증가할수록 마르텐사이트 조직의 비율이 증가하여 취성파괴비율이 증가하였다. 10% 냉간압연 후 열처리온도 600 ºC, 800 ºC, 1000 ºC의 파단면 분석결과, 열처리 온도가 증가할수록 연성파괴영역이 증가하였으며 열처리 온도 1000 ºC에서는 대부분 연성 파괴가 관찰되었다. 이는 마르텐사이트 조직이 열처리로 인해 대부분 오스테나이트 조직으로 역변태 되어 연성파괴영역이 증가한 것으로 판단된다.

The fracture surface of CVN specimen at 20ºC (a)As-received, (b)CW10, (c)CW30, (d)CW10_H600, (e)CW10_H800 and (f)CW10_H1000.

그림 9는 극저온영역(–180 ºC)에서 파단면 관찰 결과이며 대부분 시험편에서 연성파괴보다 취성파괴가 관찰되었다. 냉간압연 전보다 냉간압연 후 취성파괴영역이 증가하였고, 30% 냉간압연에서 취성파괴가 더 많이 관찰되었다. 냉간압연 후(10%, 30%) 열처리 온도 600 ºC, 800 ºC, 1000 ºC의 파단면 관찰결과, 상온영역에서의 파단면 결과[그림 8]와 마찬가지로 열처리 온도가 증가할수록 오스테나이트 조직으로 역변태 되는 양이 증가하여 연성파괴영역이 증가하였으며, 열처리 온도 1000 ºC에서 연성파괴가 가장 많이 관찰되었다. 따라서 오스테나이트 스테인리스강은 냉간압연율 및 열처리 온도에 따라 인장특성, 경도특성, 샤르피 충격특성 등 기계적 특성에 많은 영향을 미친다. 이는 냉간압연 및 열처리 온도에 따른 스테인리스강의 상변화 및 미세조직 변화 때문이며, 적절한 냉간압연 공정 및 열처리 공정을 통해 스테인리스강의 기계적 특성을 향상시킬 수 있다.

4. 결 론

본 연구는 STS304의 냉간압연율에 따른 상변화 및 기계적 특성을 평가하였다. 또한 냉간압연된 STS304의 기계적 특성을 개선하기 위하여 다양한 온도에서 열처리 공정을 진행하였으며, 아래와 같이 주요 결론을 도출하였다.

1) 열처리 전 미세조직 관찰결과, 냉간압연 전 의 미세조직은 전형적인 오스테나이트 조직으로 관찰되었으며 10% 및 30%의 냉간압연 후오스테나이트 조직의 일부가 마르텐사이트 조직으로 변태 되어 있는 것을 확인 할 수 있었다.

2) 냉간압연 후 열처리 온도에 따른 미세조직 관찰결과, 열처리 온도 900 ºC에서 재결정에 의한 미세한 결정립을 갖는 오스테나이트 조직이 생성되었으며 열처리 온도 1000 ºC에서는 재결정에 의해 생성된 오스테나이트 조직이 결정립 성장으로 인해 균질한 오스테나이트 조직이 관찰되었고, 열처리 전에 비해 결정립 미세화를 확인 할 수 있었다.

3) 스테인리스강의 마르텐사이트 정량적 분석 결과, 냉간압연 후 오스테나이트 조직이 마르텐사이트 조직으로 변태되었으며 냉간압연율이 증가할수록 마르텐사이트 분율의 양은 증가하였다. 냉간압연 된 시험편의 600 ºC 이상의 열처리 후 마르텐사이트 조직에서 오스테나이트 조직으로 역변태 되는 것을 확인할 수 있었다. 또한 열처리 온도가 증가함에 따라 마르텐사이트 분율이 감소하였으며, 1000 ºC에서는 대부분 역변태 되어 오스테나이트 조직이 관찰되었다.

4) 냉간압연 후, 오스테나이트 조직이 마르텐사이트 조직으로 변태 되어 인장강도 및 경도는 증가하였으며, 냉간압연율이 증가함에 따라 더 많이 증가하였다. 열처리 후 마르텐사이트 조직이 오스테나이트 조직으로 역변태 되어 인장강도 및 경도는 감소하였으며, 열처리 온도가 증가함에 따라 마르텐사이트 분율이 감소하여 연신율은 증가하는 경향을 보였다.

5) 샤르피 충격시험 결과, 냉간압연 후 마르텐사이트 조직으로 변태로 인하여 충격흡수에너지는 감소하였다. 열처리 후 마르텐사이트 조직은 오스테나이트 조직으로 역변태되어 충격흡수에너지는 향상되었다. 10% 냉간압연 시험편에서는 열처리 온도 1000 ºC에서 오스테나이트 조직으로 대부분 역변태 되어 충격흡수에너지가 냉간압연 전과 비슷한 값을 가졌다. 충격 시험편 파단면 분석 결과, 냉간압연율이 증가할수록 취성파괴의 비율이 증가하였으며, 열처리 후 오스테나이트 조직으로 역변태 되어 냉간압연 전 시험편과 비슷한 파괴 모드가 관찰되었다.

Acknowledgements

본 연구는 산업통상자원부(MOTIE) 및 한국에너지기술평가원(KETEP)의 원자력 핵심기술개발사업의 재원으로 수행되었으며, 이에 감사드립니다.