1. 서 론

환경규제의 심화로 인하여 친환경 자동차의 수요가 증가하고 있으며 안정성 및 주행성 향상을 위해 부품수가 증가함에 따라 차량의 경량화는 필수적이다. 경량소재인 알루미늄 합금의 경우 비강도, 가공성, 주조성, 재활용성 등이 우수하여 기존 철강 소재를 대체하여 활용되고 있다 [1]. 현재 차체에 적용되는 알루미늄 합금 판재는 강도와 성형성이 우수한 Al-Mg계(5000계) 합금과 소부경화처리 후 강도향상이 우수한 Al-Mg-Si계(6000계) 합금이 있다 [1-5]. 최근에는 차체 경량화를 위해 Al-Zn-Mg-Cu계(7000계) 합금의 적용이 검토되고 있다. 차체 제조 공정을 고려할 때 차체 성형 전까지는 우수한 성형성, 최종 제품은 높은 항복강도가 요구된다. 알루미늄 합금 판재의 차체 제조 공정은 판재 프레스 성형 후 표면처리 및 도장을 거치며, 최종적으로 페인트 경화를 위해 160~180 °C에서 20~30분 동안 소부경화처리를 한다 [6,7]. 따라서 소부경화특성을 향상시키는 것이 필수적이며 이는 시효처리외에도 용체화처리 조건에 크게 영향을 받는다. Al-Zn-Mg-Cu계 합금에서 용체화처리는 알루미늄 합금의 최종 특성을 결정하는 주요 단계로서 기지 내에 2차상 (MgZn2 (η), Al2CuMg (S) 및 Al2Mg3Zn3 (T) 등)을 고용시키는 것이 목적이다 [8-10]. Al-Zn-Mg-Cu계 합금에서 용체화처리에 따른 2차상의 변화를 이해하는 것은 매우 중요하다. 선행연구에 따르면 Al-Zn-Mg-Cu계 합금에서 용체화처리 온도가 증가함에 따라 잔류 2차상들은 기지 내로 재고용될 수 있다. 또한 용체화 처리 온도가 증가함에 따라 재결정의 분율은 증가하고 sub-grain의 크기가 성장하여 강도는 초기에 증가하다가 이후 감소한다고 보고하였다 [9,11]. Peng 등은 [10] 7B50 합금에서 용체화처리의 온도에 따른 2차상의 변화를 조사하였으며 350~450 °C의 온도범위에서 Al2CuMg (S)상의 조대화로 기계적 특성이 감소한다고 보고하였다.

현재 피크시효(T6) 처리된 Al-Zn-Mg-Cu계 합금 판재는 상온에서 낮은 성형성으로 인해 자동차 부품적용에는 한계가 있다 [12-14]. Al-Zn-Mg-Cu계 합금 판재는 성형성 향상을 위하여 용체화처리를 하고 석출상을 재고용 시켜 연신율을 향상시킬 수 있다고 알려져 있다 [15,16]. 그러나 T6 처리된 합금에서 용체화처리에 따른 석출상의 재고용이 시효처리 시 기계적 특성에 미치는 영향에 대한 연구는 많지 않다.

본 연구에서는 최대시효강도를 갖는 7075-T6 합금에서 용체화처리 온도 및 시간이 석출상의 재고용에 미치는 영향에 대해 조사하였다. 이외에도 용체화처리 후 자연시효 및 소부경화처리 등 열처리 공정에 따른 인장특성 변화를 조사하였다. 또한 석출상의 재고용 및 재석출이 최종 합금 판재의 기계적 특성에 미치는 영향을 미세조직학적 인자들과 연관하여 고찰하였다.

2. 실험 방법

본 연구에서는 Alcoa사에서 제조한 두께 1.0 mm인 7075-T6 상용 합금 판재를 이용하였으며, 연구에 이용된 7075-T6 상용 합금 판재는 일반적인 판재 제조공정인 DC 주조 – 균질화처리 –열간압연 –냉간압연 –용체화처리 – 시효경화처리(T6)의 공정으로 제조되었다. 표 1은 유도결합 플라즈마 분광분석기(inductively coupled plasma-optical emission spectrometer, ICP-OES, ICAP-6500, Thermo Scientific, UK)를 이용하여 7075-T6 합금 판재의 화학성분을 측정하였다.

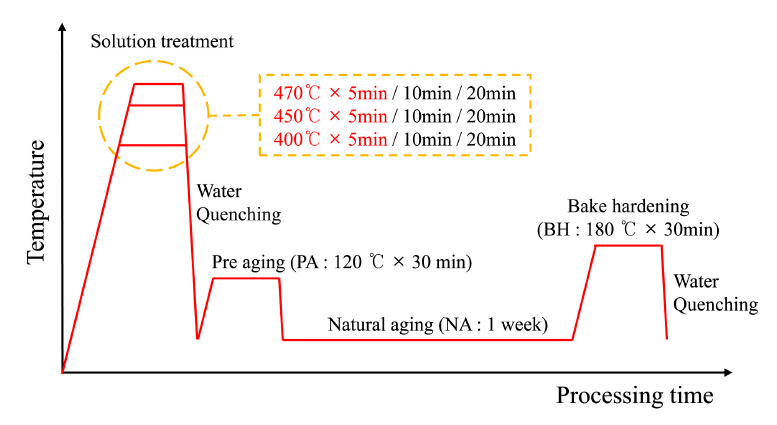

그림 1은 7075-T6 합금 판재의 후속 열처리 공정과 조건을 도식화하여 나타냈다. 7075-T6 합금 판재의 용체화처리는 염욕로(salt bath)를 이용하여 400 °C, 450 °C, 470 °C 온도에서 각각 5분, 10분, 20분간 유지 후 수냉하였다. 각 조건에서 제조된 시험편의 기계적 특성 평가 결과, 용체화처리 시간에 따른 차이는 없었으며 이를 보충자료에 기재하였다(표 S1, 그림 S1). 실제 응용 시 공정의 신속성을 고려하여 용체화처리 시간은 5분으로 고정하였으며, 시료 명과 열처리 조건을 표 2에 나타냈다.

이 후 자연시효는 상온에서 1주일 간 실시하였으며, 예비시효처리 및 소부경화처리는 오일베스(WHB-11, Daihan, Korea)를 이용하였다. 예비시효처리는 선행연구 결과를 참조하여 소부경화능이 우수한 조건인 120 °C에서 30분간 유지 후 수냉하였으며 [17], 소부경화처리는 180 °C에서 30분간 유지 후 수냉하였다.

7075-T6 합금 판재의 용체화처리에 따른 미세조직 변화를 분석하기 위해 광학 현미경(optical microscope, OM, MA200, Nikon, Japan), X선 회절기(X-ray diffractometer, XRD, D/Max-2500, Rigaku, Japan) 및 전계방사형 주사전자현미경(field-emission scanning electron microscope, FE-SEM, JSM-7100F, JEOL, Japan)을 이용하였다. 미세조직 관찰을 위하여 시편은 기계 연마 후 전해에칭 및 화학에칭을 실시하였다. X선 회절 분석은 40 kV, 100 mA 조건의 Cu-Kα선을 사용하였으며 30~90°의 2θ 범위에서 실시하였다. 추가로 기지와 2차상의 조성분석을 위해 주사전자현미경의 에너지 분산형 분광분석법(Energy dispersive spectroscopy, EDS)을 이용하여 점 분석(point analysis)하였다. 2차상의 정량분석은 광학현미경(Optical Microscopy, OM)으로 미세조직 사진을 촬영한 후, 이미지 분석 프로그램(iSolution DT x64 (IMS digital))을 이용하여 부피분율과 평균 크기를 산출하였다.

용체화처리 및 시효처리 후 기계적특성 변화를 관찰하기 위해 마이크로 비커스 경도계(HM-122, Mitutoyo, Japan)와 인장시험기(Instron 5982, Instron, USA)를 이용하였다. 경도시험은 하중 200 g, 유지시간 10초의 조건으로 측정하였으며, 인장시험은 1.5 mm/min의 cross head speed 조건에서 25 mm 신장계를 이용하여 측정하였다. 인장시험의 시편은 미국재료시험학회(American society for testing and material, ASTM) E-8M 규격에 따라 인장방향과 압연방향이 일치하도록 채취하였다.

용체화처리 및 시효처리에 따른 석출물의 생성 거동을 분석하기 위해 시차주사열량계(differential scanning calorimeter, DSC, DSC8000, Perkin-Elmer, USA) 및 투과전자현미경(transmission electron microscopy, TEM, JEOL-2100F, JEOL, Japan)을 이용하였다. 시차주사열량계의 시편은 약 20~30 mg의 원반형으로 채취하였으며, 20.0 ml/min의 아르곤 가스 분위기에서 10 °C/min의 승온 속도로 열량변화를 분석하였다. 투과전자현미경의 시편은 기계 연마를 통해 약 80 um의 두께를 갖는 박편으로 제조하였다. 이 후 Nital (25% HNO3 + 75% Methanol) 용액을 이용하여 -25 °C, 15 V 조건에서 제트폴리싱(jet polishing)하였으며, 가속전압 200 kV에서 석출상을 관찰하였다.

3. 결과 및 고찰

3.1 7075-T6 초기재의 미세조직 및 기계적 특성

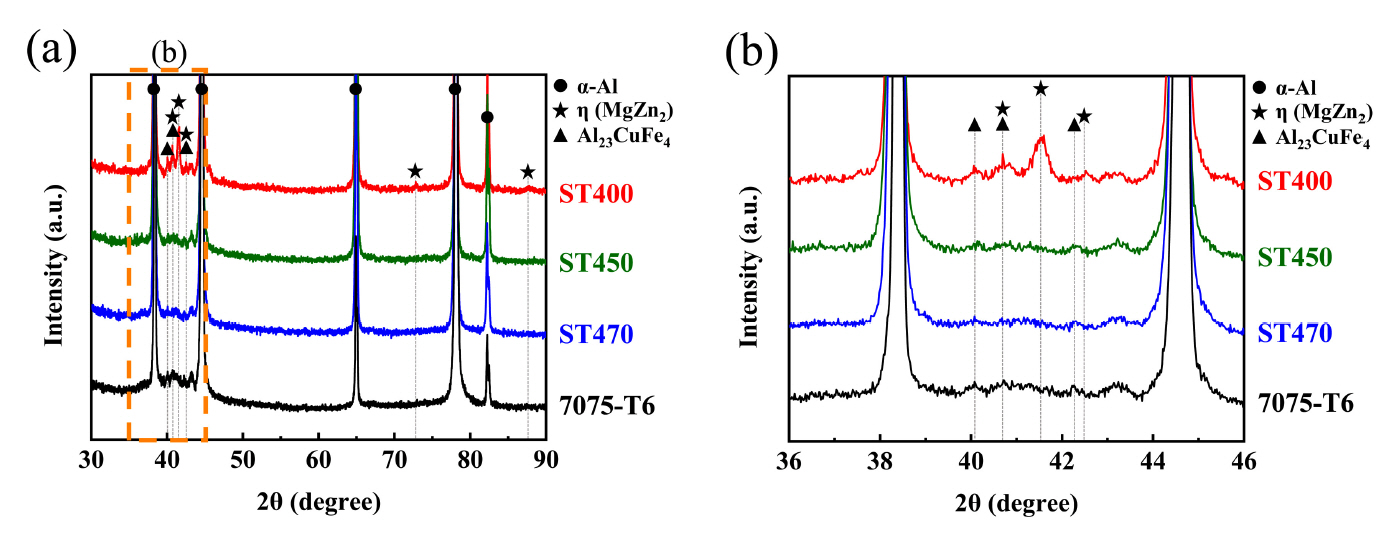

본 연구에 사용된 두께 1.0 mm인 7075-T6 초기재 및 용체화처리된 시편들의 상분석을 위해 XRD 분석을 진행하여 그림 2에 나타냈다. 초기재 및 용체화처리된 시편들에서 공통적으로 α-Al과 Al23CuFe4상의 회절피크가 나타났으며(그림 2(a)), ST400에서는 추가로 η상의 회절피크가 나타났다(그림 2(b)). XRD 회절피크는 International Center for Diffraction Data (ICDD)를 기반으로 indexing 하였으며 해당 피크의 pdf search number와 space group은 α-Al (04-0787, Fm-3m), η (77-1177, P63/mmc), Al23CuFe4 (28-0010, Cmc21)이다.

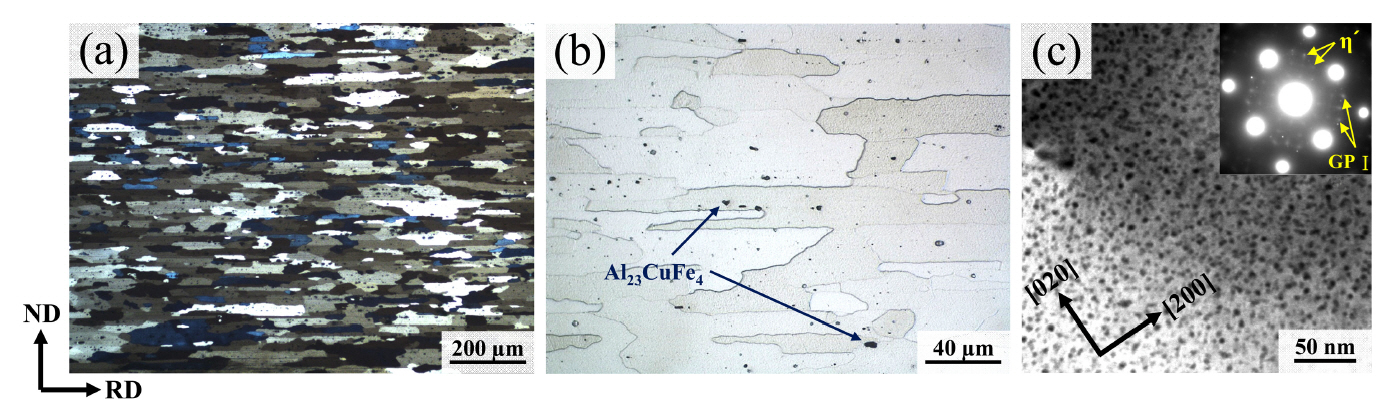

7075-T6 초기재의 미세조직을 그림 3에 나타냈다. 그림 3(a)는 초기재의 전해에칭 후 단면(transverse direction, TD)을 나타낸 미세조직 사진으로 압연 방향을 따라 연신된 결정립이 관찰되었다. 그림 3(b)는 초기재의 화학에칭 후 미세조직 사진으로 평균크기 약 4.5 um의 Al23CuFe4상이 관찰되었으며 SEM-EDS 결과 78.6Al-5.6Cu-16.4Fe (at.%)의 화학조성으로 나타났다. 이는 앞서 XRD에서 관찰된 미세조직과 일치한다(그림 2). 그림 3(c)는 [001]Al 정대축에서의 고배율 미세조직 사진 및 제한시야 회절패턴(selected area diffraction pattern, SADP)을 나타냈다. 회절패턴은 미세조직에서 기지와 2차상을 함께 촬영하여 얻었다. 미세조직 사진을 통해 주요 상으로는 기지 내에 균일하게 분포된 η′상이 관찰되었으며, 회절패턴을 통해 GPI과 η′상이 존재하는 것을 확인하였다. 이는 선행연구를 통해 TEM으로 분석된 GPI과 η′상의 회절패턴 결과와 잘 일치한다(그림 S2) [18,19]. 위의 결과를 통해 본 연구에서 사용된 7075-T6 초기재의 주요 강화상은 η′상인 것으로 확인되었다. 7075-T6 초기재의 기계적특성은 경도 179 Hv, 인장강도 576 MPa, 항복강도 513 MPa, 연신율 15.6%로 나타났다.

3.2 용체화처리 온도에 따른 미세조직 변화

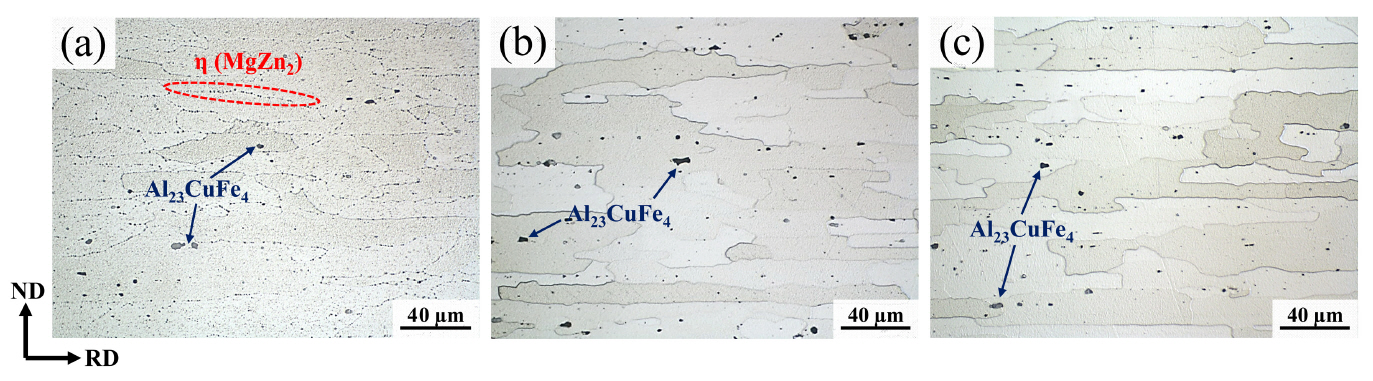

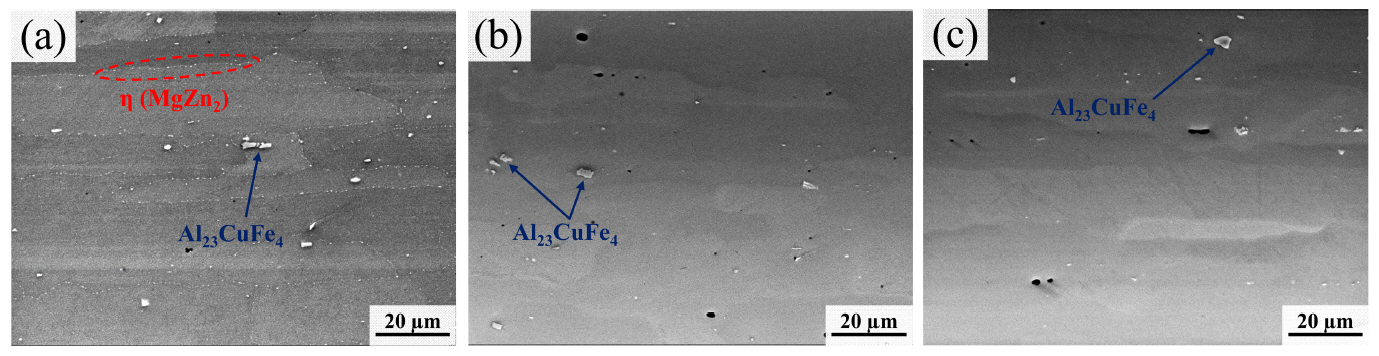

그림 4는 용체화처리 후 OM으로 관찰한 미세조직을 나타냈다. 용체화처리 시 초기재와 동일하게 Al23CuFe4상이 관찰되었다. 용체화처리 온도가 증가함에 따라 Al23CuFe4상의 부피 분율 및 크기는 큰 변화가 없었다(표 3). 이는 기존에 보고된 연구결과와 일치하며 용체화처리 시 Al23CuFe4상은 용해되지 않는 것으로 판단된다 [20,21]. 또한 ST450과 ST470에서는 발견되지 않지만, ST400에서는 결정립계에 미세한 상이 관찰되었으며 이는 XRD 분석결과 η상으로 판단된다(그림 2(b)). 각 상에 대한 형상과 조성을 보다 정확히 조사하기 위해 전자현미경을 이용하여 미세조직을 관찰하였다.

그림 5는 용체화처리에 따른 SEM 미세조직 사진을 나타냈다. 용체화처리 온도에 따라 큰 차이 없이 모든 조건에서 Al23CuFe4상이 관찰되었다. 다만, ST400에서는 그림 4의 OM 사진에서와 마찬가지로 결정립계에 미세한 η상이 관찰되었다(그림 2, 4).

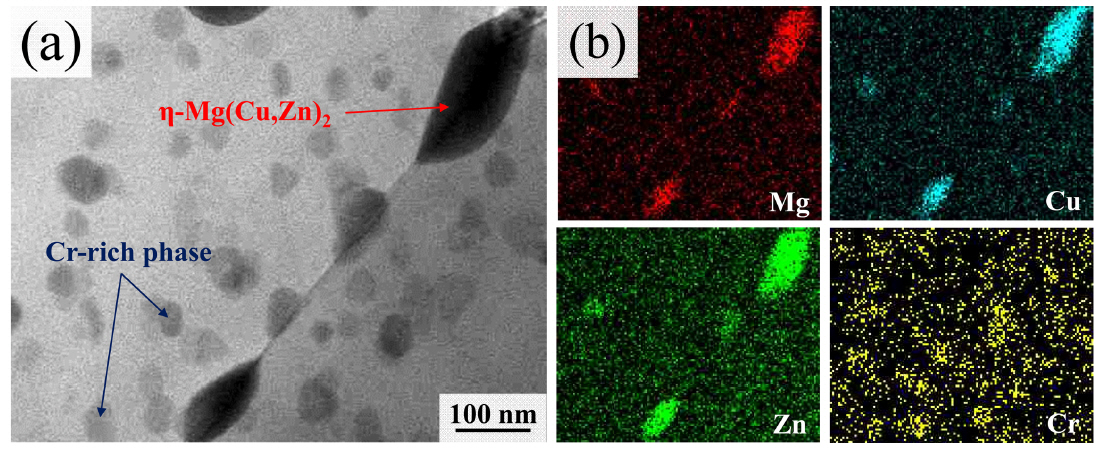

그림 6은 ST400에서 입계석출물의 상분석을 위한 TEM 및 EDS mapping 결과를 나타냈다. 입계에는 η상이 관찰되었으며 EDS 결과 69.7Al-13.4Mg-9.7Zn-7.2Cu (at.%)인 화학조성을 보였다. 또한 기지에는 일부 Cr-rich상이 관찰되기도 하였다. 일반적으로 Al-Zn-Mg-Cu계 합금은 과시효처리 시 η상이 입계석출물로 존재하고 MgZn2 형태에서 Cu원자가 Zn원자를 치환하여 Mg(Cu,Zn)2로 나타나며 과시효가 진행됨에 따라 입계석출물의 Cu 함량은 증가한다고 보고된 바 있다 [22-24]. 표 3은 용체화처리 후 평균 기지 조성을 나타내었으며, 용체화처리 온도가 증가함에 따라 기지 내 Zn, Mg 및 Cu 원소의 함량이 증가하였다. ST400에서는 낮은 용체화처리 온도로 인해 η′상의 재고용이 충분히 일어나지 않아 기지 내의 용질원소의 함량이 가장 낮았다. 따라서 ST400에서 완전히 고용되지 않은 η′상은 과시효되어 입계에서 Cu가 치환된 η-Mg(Cu,Zn)2상으로 변태한 것으로 판단된다.

3.3 용체화처리 온도에 따른 기계적 특성 변화

용체화처리 직후 판재를 차체로 성형하는 것은 어려우며 상온에서 방치됨에 따라 자연시효가 진행된다. 따라서 용체화처리 후 자연시효에 따른 기계적 특성을 평가하였다.

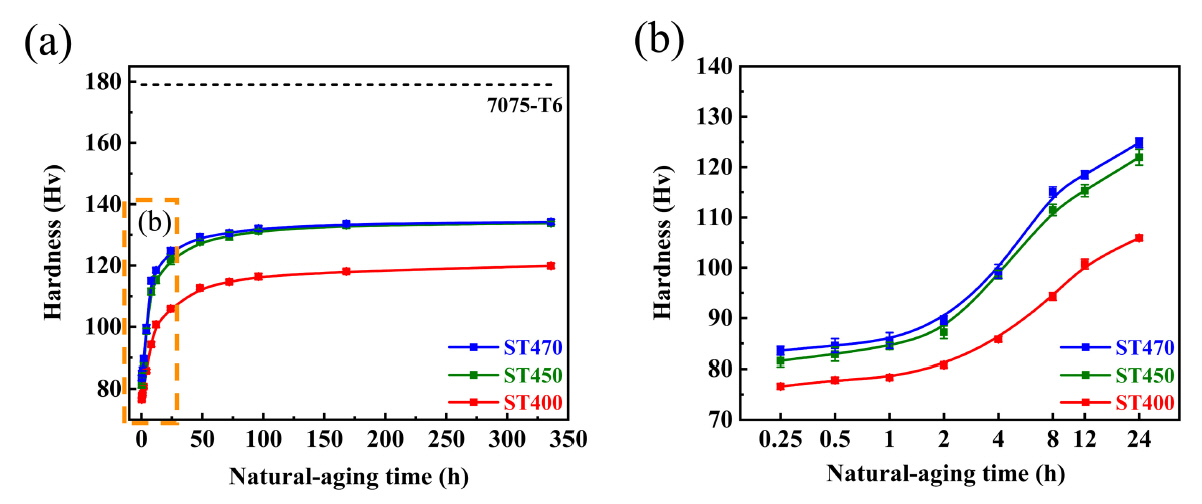

그림 7은 7075-T6 초기재의 용체화처리 후 자연시효 경과에 따른 경도 변화를 나타냈다. 7075-T6 초기재를 용체화처리 시 급격한 경도의 감소가 나타나며 ST400, ST450, ST470에서 경도는 각각 76 Hv, 82 Hv, 83 Hv로 나타났다(그림 7(b)). 용체화처리 온도 증가에 따른 경도값의 증가는 초기재의 주요 강화상인 η′상의 재고용으로 인해 기지 내 Zn와 Mg의 고용도가 증가하기 때문이다(표 3). 이후 자연시효 경과에 따라 초기에 경도는 급격하게 증가하고 1주일(168시간) 후 각각 118 Hv, 133 Hv, 134 Hv로 수렴하였다(그림 7(a)). 자연시효 전/후 경도 증가분(ΔHv = Hvafter NA – Hvbefore NA)은 각각 42 Hv, 51 Hv, 51 Hv로 나타났으며, 그림 7(b)를 통해 ST400에서는 자연시효 경과에 따라 경도가 느린 속도로 증가하는 반면, ST450과 ST470에서는 경도가 비교적 빠른 속도로 증가하였다. 즉, 용체화처리 온도가 높을수록 고용도가 높기 때문에 자연시효에 의한 GP zone의 형성으로 경도 상승이 증가한다고 판단된다.

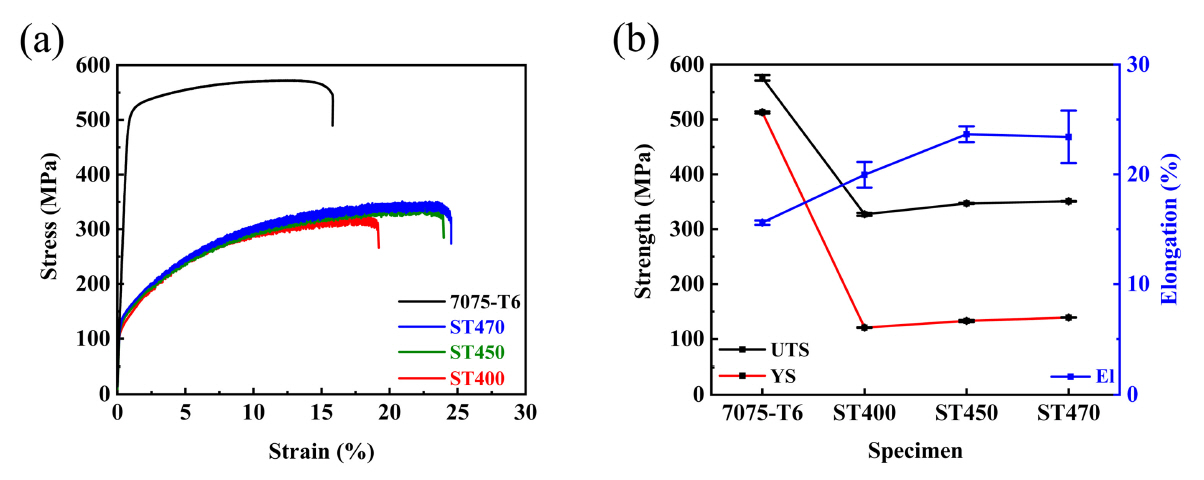

그림 8은 7075-T6 초기재와 용체화처리 직후 인장 특성을 비교하여 나타냈다. 초기재는 용체화처리 직후 인장강도와 항복강도가 크게 감소하였으며 연신율이 증가하였다(그림 8(a)). ST400에서는 항복강도 121 MPa, 인장강도 327 MPa, 연신율 20.0%이었고, 용체화처리 온도가 증가함에 따라 항복강도 및 인장강도가 소폭 증가하였으며 연신율의 경우 ST450과 ST470에서 약 23%이었다(그림 8(b)). ST400에서의 낮은 연신율은 과시효로 인해 입계에 형성된 η상이 원인으로 판단된다. 또한 용체화처리를 진행한 모든 시편에서 Serration이 나타났으며(그림 8(a)), 이는 용체화처리 후 급냉 시 용질원자가 빠르게 확산하며 소성변형 과정에서 이동가능한 전위와의 상호작용으로 인한 pinning & depinning 과정의 반복으로 나타나는 특징으로 알려져있다 [25].

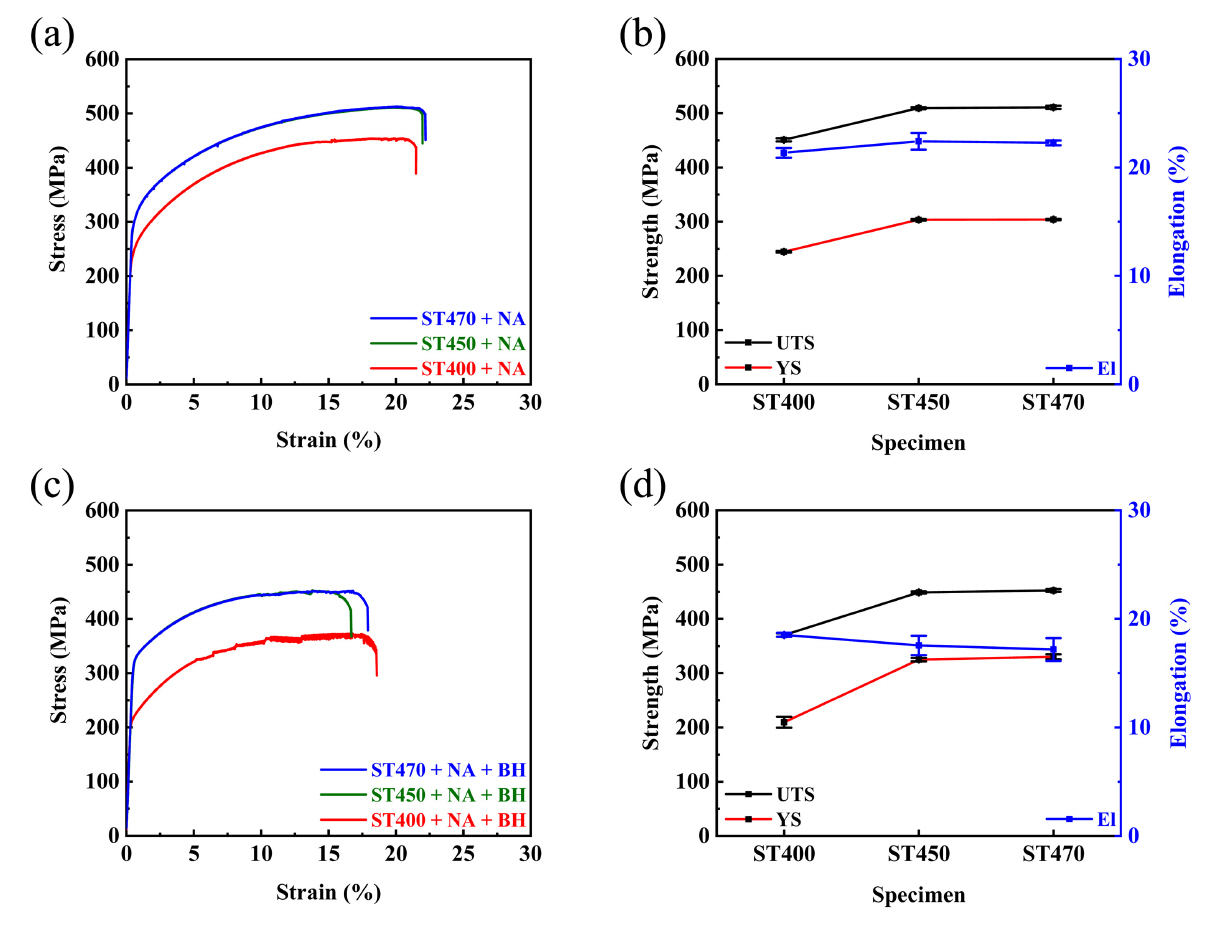

그림 9는 용체화처리(ST) 후 자연시효(NA) 및 소부경화처리(BH)에 따른 인장특성을 나타냈다. 그림 9(a,b)는 자연시효 후 인장특성으로 ST400에서는 항복강도 244 MPa, 인장강도 451 MPa, 연신율 21.3%이었다. ST450에서는 항복강도 303 MPa, 인장강도 509 MPa, 연신율 22.4%로 용체화처리 온도의 증가에 따라 강도 및 연신율이 증가하였다. ST470에서는 항복강도 304 MPa, 인장강도 511 MPa, 연신율 22.3%로 용체화처리 후 자연시효 시 항복강도와 인장강도는 증가하고 연신율은 큰 변화가 없었다(그림 8(b), 9(b)). 그림 9(c,d)는 소부경화처리 후 인장특성으로 ST400에서는 항복강도 210 MPa, 인장강도 370 MPa, 연신율 18.5%이었다. ST450에서는 항복강도 325 MPa, 인장강도 449 MPa, 연신율 17.6%이었으며, ST470에서는 항복강도 330 MPa, 인장강도 452 MPa, 연신율 17.2%이었다. 즉 소부경화처리 전/후 인장특성을 비교할 때, ST470과 ST450에서 항복강도는 소폭 증가하고, 인장강도와 연신율은 일부 감소하였다(그림 9(b,d)). 반면에 ST400에서는 항복강도, 인장강도 및 연신율 모두 감소하였다(그림 9(b,d)). 소부경화처리 전/후 항복강도 증가분(ΔYS = YSafter BH –YSbefore BH)은 ST400, ST450, ST470에서 각각 -34 MPa, 22 MPa, 26 MPa로 나타났으며, 자연시효 후 소부경화처리 시 추가적인 항복강도의 향상은 작았다.

3.4 용체화처리 및 시효처리에 따른 석출 거동 변화

기계적 특성 변화에서 T6 초기재를 400 °C, 450 °C, 470 °C에서 용체화처리 시 연성은 증가하지만 강도는 감소하였다. 또한 이를 자연시효 후 소부경화처리 시 추가적인 항복강도의 향상은 적었으며 이러한 시효 거동은 용체화처리 온도에 따라 다른 값을 나타냈다. 특히 용체화처리 온도가 낮을 때, 소부경화처리 후 강도의 증가보다는 강도가 감소하는 특징이 나타났다. 따라서 용체화처리 및 시효처리에 따른 석출거동 변화를 확인하기 위해 DSC 및 TEM 분석을 실시하였다. 일반적으로 Al-Zn-Mg-Cu계 합금의 석출 거동은 다음과 같다 [26-28].

SSS (Supersaturated solid solution) → GP zones (GPI and GPII) → η′ → η.

Al-Zn-Mg-Cu계 합금은 용체화처리 시 과포화 고용체를 형성하며 이후 시효처리 시 구형의 GP zones (GPI and GPII)과 η′ 및 η상을 형성한다고 알려져있다 [29,30].

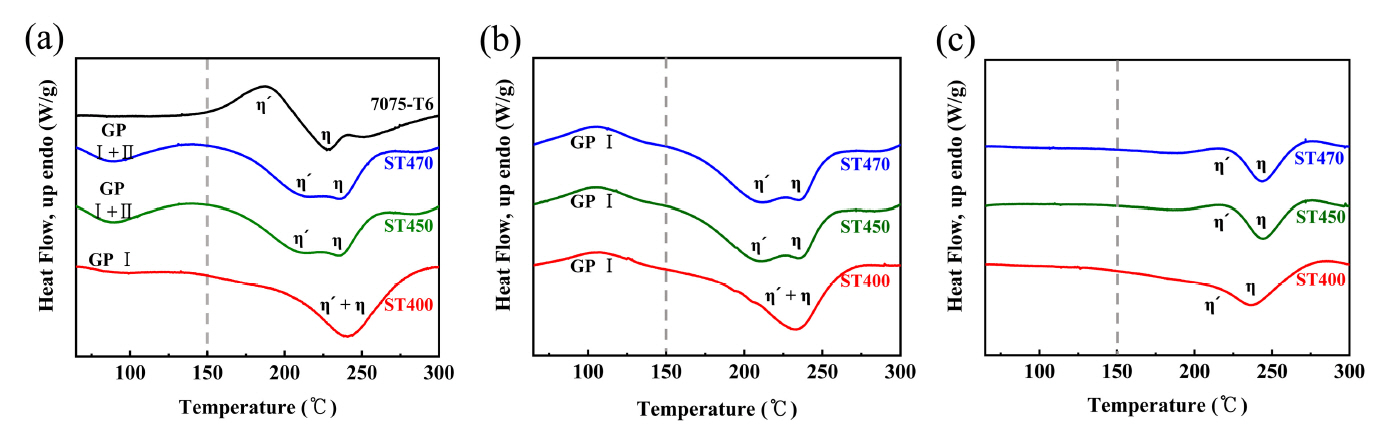

그림 10은 용체화처리 및 시효처리에 따른 DSC 분석 결과를 나타냈다. DSC 곡선에서 피크의 면적은 석출물의 부피분율에 비례한다 [31]. 일반적으로 Al-Zn-Mg-Cu계 합금에서의 DSC 피크는 150 °C 이하에서 GP zone에 의한 반응, 150~300 °C에서는 η′상 및 η상에 의한 반응이 나타나며, 300 °C 이상에서는 η상 및 기타 잔여상이 분해되는 반응이 나타난다 [32].

그림 10(a)에서 7075-T6 초기재는 약 188 °C에서 흡열반응인 η′상의 용해피크가 최초로 나타났으며, 이는 초기재에 주요 강화상인 η′상이 다량 존재한다는 것을 보여준다. ST400, ST450, ST470에서는 약 89 °C에서 발열반응인 GP zone의 형성피크가 나타났다. 이 때 ST400에서는 GP zone 형성피크가 약하게 나타난 반면, ST450과 ST470에서는 GP zone의 형성피크가 강하게 나타났다. 이는 용체화처리 온도에 따른 고용량 차이와 형성되는 GP zone의 종류에 기인한다. GP zone은 GPI과 GPII의 두가지 종류로 나뉘며, GPI은 25~140 °C까지의 시효처리를 통해서 형성될 수 있다 [27]. 반면에 GPII는 450 °C 이상의 용체화처리 온도 및 70 °C 이상에서 인공시효처리 시 형성된다고 알려져 있다 [27]. 따라서 ST400에서는 GPI만 형성되며 ST450과 ST470에서는 GPI과 GPII가 형성되는 것으로 예상된다. 또한 용체화처리 온도 증가에 따라 용질원소의 고용량이 증가하여 GP zone의 부피분율이 증가하는 것으로 판단된다. GP zone의 형성 이후, 승온됨에 따라 ST450과 ST470에서는 η´상과 η상의 형성피크가 차례로 나타나는 반면에 ST400에서는 η´상과 η상의 형성피크가 중첩되어 나타났다. 이는 용체화처리 온도가 낮은 ST400에서 용질원소의 고용량이 적어 시효처리 시 재석출되는 η´상의 양이 적고 입계석출물인 η상의 형성이 원인으로 판단된다 (표 3, 그림 6).

그림 10(b)는 자연시효 후 DSC 분석결과를 나타냈다. ST400, ST450, ST470 모두 용체화처리 후 상온에서 자연시효를 진행했으므로 GPI이 형성된다. 즉, DSC 분석결과 약 104 °C 부근에서 나타나는 용해피크는 GPI으로 판단된다. 따라서 자연시효가 진행됨에 따라 기지와 정합관계를 가지는 GPI이 형성되고, 전위의 이동을 방해하여 경도 및 강도가 증가한 것으로 판단된다 [33-35]. 또한 용체화처리 온도가 ST400에서 ST470으로 증가함에 따라 GPI의 용해피크의 면적이 증가하였으며 각각 3.34 J/g, 4.01 J/g, 4.13 J/g로 나타났다. 즉, 용체화처리 온도가 증가할수록 용질원소의 고용량은 증가하며 이로 인해 자연시효의 효과가 증가하는 것으로 판단된다.

그림 10(c)는 소부경화처리 후 DSC 분석결과를 나타냈다. 일반적으로 자연시효로 형성된 GPI은 크기가 작고 불균일하게 분포되어 차후 인공시효 시 기지로 일부 용해되거나 임계크기에 도달하면 η′상으로 변태되는 것으로 알려져있다 [36-38]. 자연시효 후 소부경화처리 시 ST450과 ST470에서는 약 223 °C에서 η′상의 용해피크가 나타났다. 즉, 소부경화처리 시 GPI이 η′상으로 변태되었음을 알 수 있다. ST400에서는 η′상의 용해피크가 약하게 나타났다. 이는 앞서 언급한 바와 같이 400 °C에서 용체화처리 시 용질원소의 고용량이 적어 η′상의 핵생성 사이트(nucleation site)인 GPI이 불충분하여 추후 소부경화처리 시 재석출되는 η′상이 적기 때문이다. 따라서 자연시효 후 소부경화처리 시 ST450과 ST470에서는 기지 내 용질원소의 높은 고용도로 인해 항복강도가 소폭 증가한 반면, ST400에서는 기지 내 용질원소의 낮은 고용도로 인해 소부경화처리 시 η′상의 재석출이 적기 때문에 항복강도의 저하가 나타났다(그림 9(b,d)). 그러나, 세 시편 모두 자연시효 후 소부경화처리 시 η′상의 재석출이 활발하지 못하여 항복강도의 개선 효과는 미미하였다. 선행연구에 따르면 Al-Zn-Mg-Cu계 합금에서 예비시효처리 시 η′상의 핵생성사이트 역할을 하는 GP zone을 다수 형성하여 이후 소부경화처리 시 η′상의 석출이 활발해진다고 알려져있다 [17]. 따라서 이를 확인하기 위해 120 °C에서 30분간 예비시효처리를 도입하고 인장특성을 평가하였다.

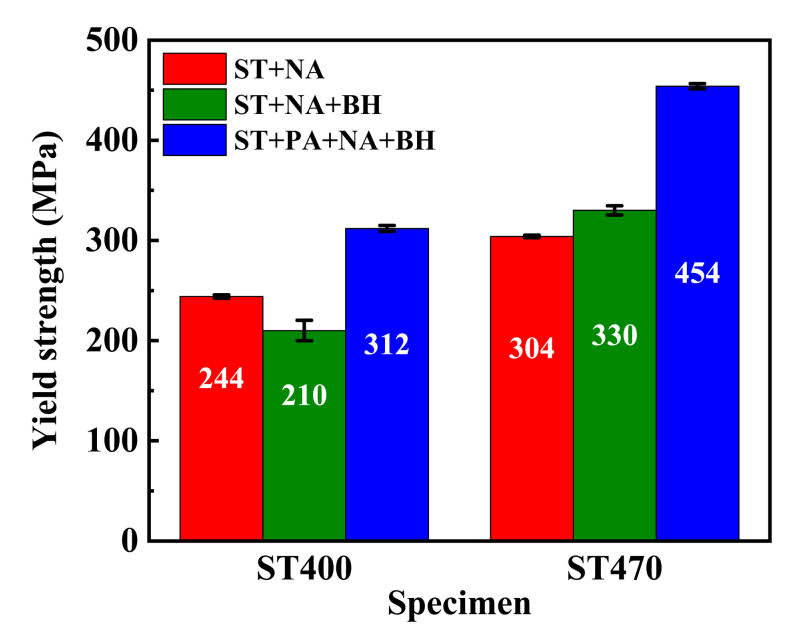

예비시효처리가 항복강도 개선에 미치는 영향을 확인하기 위해 인장특성을 평가하고 그림 11에 나타냈다. 앞서 언급한 바와 같이 자연시효 후 소부경화처리 시 추가적인 항복강도의 향상은 작았고, 예비시효처리를 도입한 결과 ST400과 ST470에서 항복강도는 각각 312 MPa, 454 MPa로 증가하였다. 이를 자연시효 직후 항복강도와 비교할 때, ST400에서는 +68 MPa 증가하였고 ST470에서는 +150 MPa로 크게 증가하였다. 이는 ST400에서 용질원소의 재고용이 적고 예비시효처리 시 η′상의 핵생성사이트로 GPI만 형성하므로(그림 10(a)), 소부경화처리 시 η′상의 재석출이 적은 것으로 판단된다. 반면 ST470에서는 용질원소의 재고용이 충분하고 예비시효처리 시 GPI과 GPII를 형성하므로(그림 10(a)), 소부경화처리 시 η′상의 재석출이 활발한 것으로 판단된다.

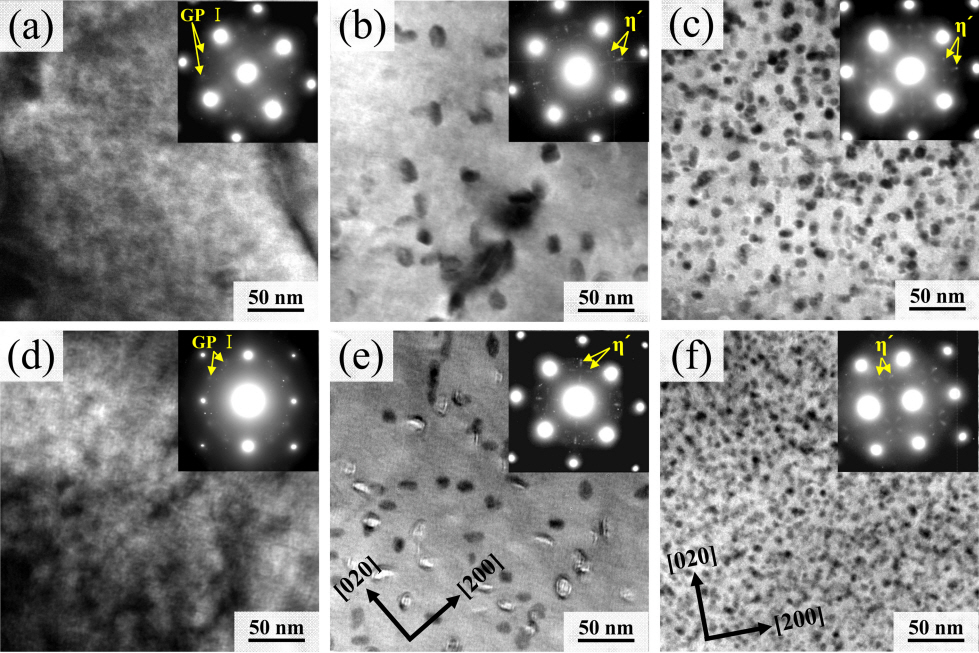

그림 12는 용체화처리 후 시효처리에 따른 TEM 분석결과를 나타냈다. 그림 12(a–c)는 ST400에서 시효처리 후 고배율 미세조직 사진이며, 그림 12(d–f)는 ST470에서 시효처리 후 고배율 미세조직 사진이다. 그림 12(a,d)의 회절패턴을 통해 용체화처리 후 자연시효 시 GPI이 형성된 것을 확인하였다. 하지만 앞서 언급한 바와 같이 자연시효로 형성된 GPI은 크기가 작고 불균일하게 분포되어 미세조직 사진에서 관찰하기 어려웠다. 그림 12(b,e)는 자연시효 및 소부경화처리 후 미세조직 사진이며, 회절패턴을 통해 η′상이 석출된 것을 확인하였다. 따라서 소부경화처리 시 GPI이 η′상으로 변태되었음을 확인하였다. 그림 12(b)와 (e)의 미세조직 사진을 비교할 때, ST400에서는 평균 13.1 nm 크기의 η′상이 관찰되었고 ST470에서는 평균 10.1 nm 크기의 η′상이 관찰되었다. 따라서 ST400이 ST470보다 η′상의 크기가 더 크고 밀도가 낮았다. 이는 앞서 DSC결과와 일치하며(그림 10(c)), 고용량이 적은 ST400에서 η′상의 재석출이 적은 것으로 판단된다. 자연시효 후 소부경화처리 시 GPI은 η′상으로 변태되었지만 석출상의 밀도가 낮고 불균일하게 분포되어 추가적인 항복강도 향상이 작았던 것으로 판단된다. 그림 12(c,f)는 예비시효처리를 도입하고 자연시효 및 소부경화처리 후의 미세조직 사진이다. 회절패턴을 통해 η′상이 형성된 것을 확인하였으며, 그림 12(b,e)와 비교할 때 미세하고 균일하게 분포된 η′상이 다량 관찰되었다. 이는 예비시효처리 도입으로 η′상의 핵생성사이트 역할을 하는 GP zone을 다량으로 형성하여 소부경화처리 시 미세하고 균일한 η′상이 재석출된 것으로 판단된다. 또한 그림 12(c)와 (f)를 비교할 때, ST400에서는 평균 7.1 nm 크기의 η′상이 관찰되었고 ST470에서는 평균 5.2 nm 크기의 η′상이 관찰되었다. 따라서 ST400이 ST470 보다 η′상의 크기가 더 크며 밀도가 더 낮았다. 이는 ST400의 고용량이 적고 예비시효처리 시 GPI만 형성하기 때문으로 판단되었다 (그림 10(a)).

4. 결 론

본 연구에서는 A7075-T6 합금의 용체화처리에 따른 η′ 상의 재고용 및 재석출이 기계적 특성과 미세조직에 미치는 영향을 고찰하였다.

1) A7075-T6 합금 판재를 용체화처리 시 주요 강화상인 η′상이 기지내로 재고용되며 이에 따라 연신율이 상승하고 경도 및 강도가 저하하였다. 용체화처리 직후 인장특성을 비교할 때 450, 470 °C에서 용체화처리한 경우 유사한 수준을 나타낸 반면 비교적 저온인 400 °C에서 용체화처리한 경우 입계에 석출되는 η상으로 인해 낮은 강도 및 연신율을 나타냈다.

2) 용체화처리 후 자연시효 시 기지와 정합한 GPI이 형성됨에 따라 경도 및 강도가 증가하였다. 또한 용체화처리 온도가 높을수록 η′상의 재고용으로 인해 기지 내 용질원소(Zn, Mg, Cu)의 고용량도 높다. 따라서 450, 470 °C에서 용체화처리 시 400 °C에 비하여 자연시효에 따라 더욱 많은 GPI을 형성하므로 경도 및 강도의 변화가 컸다.

3) 자연시효 후 소부경화처리 시 GPI의 일부 재용해 및 η′상으로의 변태가 나타났다. 450, 470 °C에서 용체화처리한 경우 자연시효 후 소부경화처리 시 높은 고용량으로 인해 항복강도가 증가하였으나, 400 °C에서 용체화처리한 경우 낮은 고용량으로 인해 η′상의 핵생성 사이트인 GPI이 불충분하여 소부경화처리 시 η′상의 재석출이 적기 때문에 항복강도의 저하가 나타났다.

4) 용체화처리 후 예비시효처리를 도입한 결과, 재고용도가 낮은 400 °C에서도 소부경화처리 시 강도가 증가하였다. 이는 예비시효처리 시 다량의 GP zone 형성으로 인하여 소부경화처리 시 η′상의 재석출이 활발해지기 때문이다. 470 °C에서 용체화처리 시 재고용도가 높아 낮은 용체화처리 온도에서 보다 예비시효처리 후 GP zone의 밀도가 높고 분포가 균일하였으며, 용체화처리 온도가 높을수록 더욱 우수한 소부경화특성을 보였다.

5) 7075-T6 합금의 성형성 향상을 위한 용체화처리 시, 연신율 확보 및 소부경화처리를 통한 항복강도 증가를 위해서는 η′상의 재고용이 충분히 가능한 용체화처리 온도의 설정이 중요하고, GP zone의 형성을 제어하여 소부경화처리 후 항복강도를 크게 향상시킬 수 있다는 것을 알 수 있었다.