1. ņä£ ļĪĀ

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ SS304ļŖö Cl- ļČäņ£äĻĖ░ņØś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ (stress corrosion crack, ņØ┤ĒĢś SCC)ņŚÉ ņĘ©ņĢĮĒĢ£ Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [1-3]. ņØ┤Ļ▓āņØĆ Cl- ņØ┤ņś©ņØ┤ ņ×¼ņ¦ł Ēæ£ļ®┤ņŚÉ ĻĄŁļČĆņĀüņ£╝ļĪ£ ņ╣©Ēł¼ĒĢśĻ│Ā ņÜ®ņĀæņØ┤ļéś Ļ░ĆĻ│Ą ņä▒ĒśĢņØś ņ×öļźśņØæļĀźņØ┤ ļé©ņĢä ņ׳ļŖö Ļ▓ĮņÜ░ SCCļĪ£ ļ░£ņĀäĒĢĀ Ļ░ĆļŖźņä▒ņØ┤ Ēü¼ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [4,5]. SCCļŖö ņ×¼ņ¦ł Ēæ£ļ®┤ņ£╝ļĪ£ļČĆĒä░ ļéśļŁćĻ░Ćņ¦Ć ĒśĢĒā£ņØś (branched type) ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢśļŖö ĒśäņāüņØĖļŹ░, ņØ┤Ļ▓āņØĆ ĻĘĀņŚ┤ ņĀäĒīī ņ¢æņāüņŚÉ ļö░ļØ╝ ņ×ģļé┤ SCC (transgranular)ņÖĆ ņ×ģĻ│ä SCC (intergranular)ļĪ£ ĻĄ¼ļČäĒĢ£ļŗż. ņØ┤Ļ▓āņØĆ Cl- ļ░Å ņÜ®ņĪ┤ ņé░ņåī ļō▒ņØś ļČĆņŗØ ļČäņ£äĻĖ░ņÖĆ ĻĘĀņŚ┤ ņĀäĒīī ņåŹļÅäņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉ£ļŗż [6].

ļśÉĒĢ£ ņĢäņ¦ü ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņłśņåīņĘ©ņä▒ĻĘĀņŚ┤(hydrogen induced crack, HIC)ņŚÉ ļīĆĒĢśņŚ¼ ļ¦ÄņØĆ Ļ▓āņØ┤ ļ░ØĒśĆņ¦ä ļ░öļŖö ņŚåņ¦Ćļ¦ī, ņłśņåīļŖö Cl- ņØ┤ņś©Ļ│╝ ņŚ░Ļ│äļÉśņ¢┤ SS304ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņØ┤ļ®░ ņØ┤ņŚÉ ļö░ļØ╝ SCC ļ░Å HICļŖö ņä£ļĪ£ ņ£Āņé¼ĒĢ£ ĻĘĀņŚ┤ ņÜöņØĖņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż [2,7,8].

SS304ņØś ņłśņåīņĘ©ņä▒ĻĘĀņŚ┤ņØĆ Ēśäņן ļ░£ņāØ ņé¼ļĪĆĻ░Ć ļ¦ÄņØ┤ ļ│┤Ļ│ĀļÉśņ¢┤ ņ׳ņ¦ĆļŖö ņĢŖņ¦Ćļ¦ī, SS316LņŚÉ ļ╣äĒĢśņŚ¼ ļé«ņØĆ Ni ĒĢ©ļ¤ēņ£╝ļĪ£ ņØĖĒĢ£ ņĘ©ĒÖö ĒśäņāüņØ┤ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŗż [9-12]. ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤ SS304ļŖö ļé«ņØĆ Ni ĒĢ©ļ¤ēņ£╝ļĪ£ ņØĖĒĢ£ ņ×¼ņ¦ł ņĀüņĖĄĻ▓░ĒĢ©ņŚÉļäłņ¦Ć Ļ░ÉņåīļĪ£ ĒÅēļ®┤ ņŖ¼ļ”Į (planar slip)ņØ┤ ņ£Āļ░£ļÉśĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ ļ│ĆĒśĢņ£ĀĻĖ░ņāüļ│ĆĒā£ ņØ╝ņóģņ£╝ļĪ£ņŹ© ╬Ą-hcp ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļō▒ ņĘ©ņä▒ ņ£Āļ░£ ņØĖņ×ÉĻ░Ć ļÅÖļ░śĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉ£ļŗż [13]. ļśÉĒĢ£ fcc Ļ▓®ņ×ÉņØĖ ņśżņŖżļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņŖ¼ļ”ĮĻ│ä <110>(110) Ļ┤ĆļĀ©ĒĢśļŖö ņŚÉņ╣śĒö╝ĒŖĖ ĒśäņāüņØś SCC ĻĘĀņŚ┤ ņĀäĒīī ņ¢æņāüņØ┤ Ļ▓ĆĒåĀļÉśņŚłļŗż [14,15].

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö SS304ņŚÉ ļ░£ņāØĒĢśļŖö SCCņØś ĻĘĀņŚ┤ ņŗ£ņ×æĻ│╝ ņĀäĒīī ņ¢æņāüņØä Ļ┤Ćņ░░ĒĢśĻ│Ā Ļ▓ĮļÅä ļ│ĆĒÖöņÖĆ Ļ┤ĆļĀ©ĒĢśļŖö ļ»ĖņäĖņĪ░ņ¦ü ĻĄ¼ņä▒ņØä ļČäņäØĒĢ©ņ£╝ļĪ£ņŹ© SCC ĻĘĀņŚ┤ ņĀäĒīī ĻĖ░ĻĄ¼ļź╝ ļČäņäØĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ SS304ņØś SCCņŚÉ ņ£Āļ░£ļÉ£ ļČĆņŗØ ļČäņ£äĻĖ░ņÖĆ ĻĘĀņŚ┤ ņĀäĒīī Ļ┤ĆļĀ©ļÉ£ ņŚÉņ╣ś Ēö╝ĒŖĖ ļ░Å ļ»ĖņäĖņĪ░ņ¦ü ņ¢æņāüņØä OM, SEM/EDS ļČäņäØĒĢśņśĆļŗż. ļśÉĒĢ£ SCC ņ¦ĆņŚŁņŚÉ ņ£Āļ░£ļÉ£ ņāüļ│ĆĒā£ļź╝ Ļ│ĀļČäĒĢ┤ļŖź TEM/Ļ│╝ ĒÜīņĀłļÅäĒśĢņ£╝ļĪ£ ļČäņäØĒĢśĻ│Ā, ņØ┤Ļ▓āņØä Ļ▓ĮļÅä ļ│ĆĒÖöņØś Ļ▓ĮĒÖö ĒśäņāüĻ│╝ ņŚ░Ļ┤ĆĒĢśņŚ¼ SS304ņŚÉ ļ░£ņāØĒĢśļŖö SCC ĻĘĀņŚ┤ ĻĖ░ĻĄ¼ ļ░Å HIC ņ£Āņé¼ņä▒ņØä Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

ņäØņ£Ā ļ░Å ĒÖöĒĢÖ Ēöīļ×£ĒŖĖņŚÉ ņé¼ņÜ® ņżæ ņåÉņāüņØ┤ ļ░£ņāØļÉ£ SS304 ĒŖ£ļĖīļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ SCC ĒśäņāüĻ│╝ ļ»ĖņäĖņĪ░ņ¦ü/ņāüļ│ĆĒā£ ļ░Å Ļ▓ĮļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆļŗż. ĻĖēņłśĻ┤Ć SS304 ĒŖ£ļĖīļŖö ļŹ░ļ»ĖņøīĒä░ (demiwater) ņłśņżĆņØś ņł£ņłśĒĢ£ ļ¼╝ņØä ĻĖēņłśĒĢśļŖö ņŗ£ņÜ┤ņĀä ņāüĒÖ®ņŚÉņä£ ļ░£ņāØļÉśņŚłļŗż. ĻĘĖļ¤░ļŹ░ ĒŖ£ļĖī ļé┤ļČĆņŚÉļŖö ņäĖņ▓Ö Ļ│ĄņĀĢņŚÉņä£ ņ×öļźśĒĢśļŖö ņłśņŗŁ ppm ņĀĢļÅäņØś Cl- ņØ┤ņś©ņØ┤ ļČĆļČäņĀüņ£╝ļĪ£ ļåŹņČĢļÉ£ ņāüĒÖ®ņØ┤ļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ SS304 ņ×¼ņ¦łņØś ļīĆĒæ£ņĀüņØĖ ĒÖöĒĢÖņä▒ļČäĻ│╝ ņŗ£ĒŚśĒÄĖņØś ņä▒ļČäņØĆ Ēæ£ 1Ļ│╝ Ļ░Öļŗż.

SCC ņåÉņāüņØ┤ ļ░£ņāØļÉ£ SS304 ĒŖ£ļĖīļŖö ņ¦üĻ▓Į 20 mm, ļæÉĻ╗ś 2 mmņØś ļ¼┤ņÜ®ņĀæ ĒŖ£ļĖī (seamless tube)ņØ┤ļ®░, ļæÉ Ļ││ņØś SCC ļ░£ņāØ ņ¦ĆņŚŁņŚÉņä£ ņŗ£ĒÄĖ (ņŗ£ĒÄĖ1 & ņŗ£ĒÄĖ2)ņØä ņ▒äņĘ©ĒĢśņŚ¼ ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. Ļ░ü ņŗ£ĒÄĖ ļŗ©ļ®┤ņŚÉ ļīĆĒĢśņŚ¼ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į (OLYMPUS BX51M) ļ░Å ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (JEOL JP/JSM-7500F)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ SCC ĻĘĀņŚ┤ ņŗ£ņ×æ ļ░Å ņĀäĒīī ņ¢æņāüĻ│╝ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, ļ»ĖņäĖņĪ░ņ¦ü ĻĄ¼ņä▒ ļČĆņ£äņØś ņä▒ļČäņØĆ EDS (AMETEK EDAX ELITE)ļĪ£ ļČäņäØĒĢśņśĆļŗż. ļśÉĒĢ£ SCC ĻĘĀņŚ┤ ļ░Å ļ╣äĻĘĀņŚ┤ļČĆņŚÉ ļīĆĒĢ£ Ļ▓®ņ×É ĻĄ¼ņĪ░ ļ░Å ņāüņØä Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į (JEOL JEM 2000FX)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ╣äĻĄÉ ļČäņäØĒĢśņśĆļŗż. ĒŖ£ļĖī ņÖĖļ®┤ņ£╝ļĪ£ļČĆĒä░ SCC ņĀäĒīī ļČĆņ£ä ļ░Å ĒŖ£ļĖī ļé┤ļ®┤ņŚÉ ļīĆĒĢ£ ļ╣äņ╗żņŖż Ļ▓ĮļÅäļź╝ (Future Tech JP-FM-7) ņ£╝ļĪ£ ņĖĪņĀĢĒĢśņŚ¼ ļ»ĖņäĖņĪ░ņ¦ü Ļ┤ĆļĀ©ņä▒ņØä Ļ▓ĆĒåĀĒĢśņśĆļŗż.

3. ņŗżĒŚśĻ▓░Ļ│╝

3.1 ņØæļĀźļČĆņŗØĻĘĀņŚ┤ ņĀäĒīī Ēśäņāü

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ SS304ļŖö Cl- ņØ┤ņś©ņØ┤ ĒżĒĢ©ļÉ£ ļČäņ£äĻĖ░ņŚÉņä£ SS304ļŖö Ēö╝ĒīģĻ│╝ SCC ņåÉņāüņØä ņל ļŗ╣ĒĢśļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŗż. ņØ┤Ļ▓āņØĆ CrņØ┤ ņ▓©Ļ░ĆļÉ£ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś Ļ│Āņ£Ā ĒŖ╣ņä▒ņØ┤ļØ╝ ĒĢĀ ņłś ņ׳ļŗż. ņ”ē Cr ņé░ĒÖöļ¼╝ņØĖ Cr2O3ņŚÉ ņØśĒĢ┤ ļ│┤ĒśĖ Ēö╝ļ¦ēņØ┤ ĒśĢņä▒ļÉ£ Ļ░Ģ Ēæ£ļ®┤ņŚÉ ĻĄŁļČĆņĀüņØĖ ņåÉņāüņØ┤ ņ׳ņØä Ļ▓ĮņÜ░ ņØ┤Ļ││ņŚÉ Cl ņ¦æņżæņØ┤ ņÜ®ņØ┤ĒĢśņŚ¼ ĒāäņåīĻ░Ģ ļ░Å ņĀĆĒĢ®ĻĖłĻ░ĢņŚÉ ļ╣äĒĢśņŚ¼ ĻĄŁļČĆņĀüņØĖ ļČĆņŗØņØ┤ Ļ░ĢĒĢśĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£ ņØ┤Ļ││ņŚÉ ņÜ®ņĀæņØ┤ļéś ļāēĻ░äĻ░ĆĻ│Ą/ņä▒ĒśĢņŚÉ ņØśĒĢ£ ņØĖņןņØś ņ×öļźśņØæļĀźņØ┤ ļČĆĻ░ĆļÉ£ Ļ▓ĮņÜ░ ĻĄŁļČĆ ļČĆņŗØņØĆ ņēĮĻ▓ī SCCļĪ£ ļ░£ņĀäĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż.

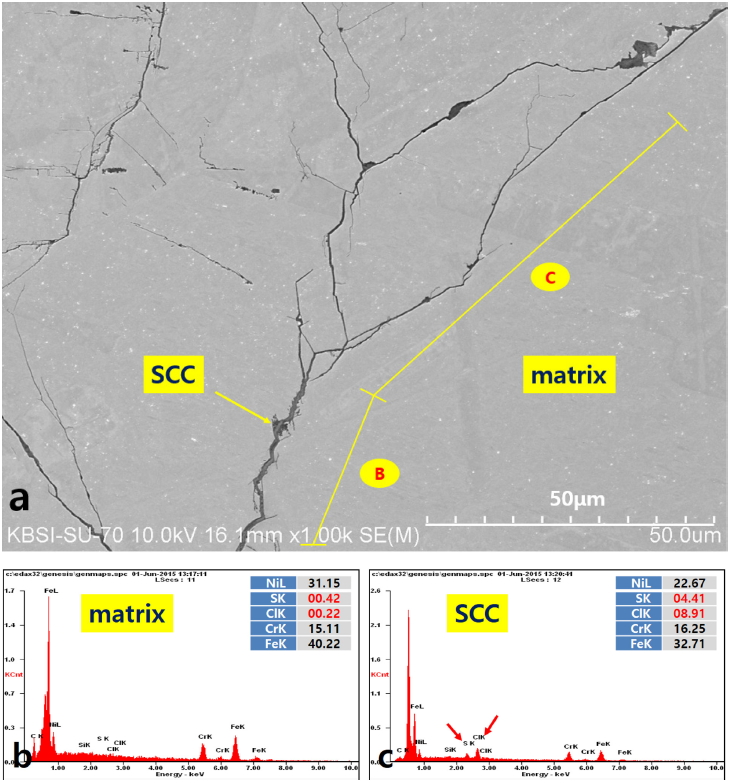

SS304ņŚÉ ņ£Āļ░£ļÉ£ ņĀäĒśĢņĀüņØĖ SCC ĒśĢņāüņØĆ ĻĘĖļ”╝ 1Ļ│╝ Ļ░ÖņØ┤ ļéśļŁćĻ░Ćņ¦Ć ĒśĢĒā£ (branched type)ļĪ£ ļéśĒāĆļé£ļŗż. ņŚ¼ĻĖ░ņŚÉņä£ SCCļŖö Ēæ£ļ®┤ņ£╝ļĪ£ļČĆĒä░ ņŗ£ņ×æļÉśļŖö ņ¦üņäĀņØś ļéśļ¼┤ ĻĖ░ļæź ĒśĢĒā£ņØĖ A ļŗ©Ļ│äņÖĆ ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ ļČäĻĖ░ļÉśļŖö ņ¦üņäĀņØś B ļŗ©Ļ│ä ļ░Å ļŗżņŗ£ ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ ļČäĻĖ░ļÉśļŖö ņ¦ĆĻĘĖņ×¼ĻĘĖ ĒśĢĒā£ņØś C ļŗ©Ļ│äļĪ£ ĻĄ¼ļČäļÉ£ļŗż.

ņØ┤ņÖĆ Ļ░ÖņØ┤ A ŌåÆ B ŌåÆ C ļŗ©Ļ│ä ļéśļŁćĻ░Ćņ¦Ć ĒśĢĒā£ ĻĘĀņŚ┤ņØ┤ ņ£Āļ░£ļÉśļŖö ņØ┤ņ£ĀļŖö ļ©╝ņĀĆ Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņØĖņןņØś ņ×öļźśņØæļĀź ņŚ¼ļČĆņŚÉ ļö░ļźĖļŗż. ņ”ē Ēæ£ļ®┤ ņØĖņן ņ×öļźśņØæļĀź Ēü¼ĻĖ░Ļ░Ć Ēü┤ņłśļĪØ ļéśļŁćĻ░Ćņ¦Ć ĻĖ░ļæźņØĖ A ļŗ©Ļ│ä ņ¦üņäĀ ĻĖĖņØ┤Ļ░Ć ĻĖĖņ¢┤ņ¦äļŗż. ņØ┤ļŖö ņ×¼ņ¦łņŚÉ Ļ▒Ėļ”░ ņ×öļźśņØæļĀźņØä ĒĢ┤ņåīĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ņŹ© ņ┤łĻĖ░ņØś ĻĘĀņŚ┤ņØĆ ņ×ģļé┤ļź╝ ļ╣ĀļźĖ ņåŹļÅäļĪ£ Ļ░ĆļĪ£ņ¦Ćļź┤ļŖö ņ¦üņäĀ ĒśĢĒā£ļź╝ ņØ┤ļŻ©ļŖö Ļ▓āņØ┤ļŗż. ļīĆļץ ņ┤łĻĖ░ ĻĘĀņŚ┤ A ļŗ©Ļ│ä ņ¦üņäĀ ĻĖĖņØ┤ļŖö 100 ╬╝m ņĀĢļÅäņØĖļŹ░, ņØ┤ļ¦īĒü╝ ĻĘĀņŚ┤ņØ┤ ņ¦äņĀäĒĢśļ®┤ ņ×¼ņ¦ł ņ×öļźśņØæļĀźņØ┤ ņ¢┤ļŖÉ ņĀĢļÅä ĒĢ┤ņåīļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż. ņØ┤Ēøä ņÖäļ▓ĮĒĢ£ ņ¦üņäĀņØĆ ņĢäļŗÉņ¦ĆļØ╝ļÅä ļČäĻĖ░ Ļ░Ćņ¦Ć ņłśĻ░Ć 1~2Ļ░£ ņĀĢļÅäļĪ£ ņĀüņØĆ B ļŗ©Ļ│äļĪ£ ņØ┤ņ¢┤ņ¦äļŗż. ĻĘĖļ”¼Ļ│Ā ļ¦łņ¦Ćļ¦ē ļŗ©Ļ│äļŖö ļČäĻĖ░ļÉśļŖö Ļ░Ćņ¦Ć ņłśĻ░Ć ļ¦ÄņĢäņ¦Ćļ®░ ņ¦¦ņØĆ ņ¦ĆĻĘĖņ×¼ĻĘĖ ņ¦äņĀäņØä ļ│┤ņØ┤ļŖö C ļŗ©Ļ│äņØ┤ļŗż.

ĻĘĀņŚ┤ ņĀäĒīīļź╝ ņ×ģļé┤ (transgranular)ņÖĆ ņ×ģĻ│ä (intergranular)ļĪ£ ĻĄ¼ļČäĒĢśļŖö Ļ▓ĮņÜ░, AņÖĆ B ļŗ©Ļ│äļŖö ņ×ģļé┤ ĻĘĀņŚ┤ļĪ£ ļŗ©ņĀĢĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī, ņØ╝ļ░śņĀüņ£╝ļĪ£ C ļŗ©Ļ│äļČĆĒä░ļŖö ņ×ģļé┤ ĻĘĀņŚ┤ ļśÉļŖö ņ×ģĻ│ä ĻĘĀņŚ┤ ņĀäĒīī ĒśĢĒā£ļĪ£ ĻĄ¼ļČäļÉśļ®░ ņØ┤Ļ▓āņØä ņ×ģļé┤ SCC (TG SCC) ļśÉļŖö ņ×ģĻ│ä SCC (IG SCC)ļØ╝Ļ│Ā ļ¬ģņ╣ŁĒĢ£ļŗż.

SS304ņØś SCC ĻĘĀņŚ┤ ļé┤ļČĆņŚÉņä£ ĻĘĖļ”╝ 2ņÖĆ Ļ░ÖņØ┤ ļŗżļ¤ēņØś Cl ļ░Å S ņä▒ļČäņØ┤ Ļ▓ĆņČ£ļÉ£ļŗż. ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś SCCĻ░Ć ļåŹņČĢļÉ£ Cl- ņØ┤ņś©ņ£╝ļĪ£ ņØĖĒĢ£ ļČĆņŗØņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ¤░ļŹ░ ņØ┤ļ¤¼ĒĢ£ ClņØ┤ SCC ņ¢┤ļŖÉ ņ¦ĆņŚŁņŚÉņä£ļéś Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņØĆ ņĢäļŗłļŗż. ņØ┤Ļ▓āņØĆ Ēśäļ»ĖĻ▓Į ļČäņäØ ņŗ£ĒÄĖ ņżĆļ╣äņŗ£ ļ¼╝ļĪ£ ņäĖņ▓ÖĒĢśļŖö Ļ▓ĮņÜ░ Cl- ņØ┤ņś©ņØ┤ ĻĘĀņŚ┤ļĪ£ļČĆĒä░ ļ╣ĀņĀĖļéśĻ░öĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ SCCņŚÉņä£ Cl ņä▒ļČä ļČäņäØņØä ņ£äĒĢ┤ņä£ļŖö Ļ░ĆļŖźĒĢśļ®┤ ļ¼╝ ņäĖņ▓ÖņØä ļ░░ņĀ£ĒĢśļŖö Ļ▓āņØ┤ ņ£Āļ”¼ĒĢśļŗż. ļśÉĒĢ£ SCC ņ¦ĆņŚŁņØś SEM/EDS ļČäņäØņŚÉņä£ S Ļ▓ĆņČ£ņØĆ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ SCC ņé¼ļĪĆņŚÉ ņ×ÉņŻ╝ ļ│┤Ļ│ĀļÉśļŖö ĒśäņāüņØĖļŹ░, ņØ┤ņŚÉ ļīĆĒĢ£ ĻĄ¼ņ▓┤ņĀüņØĖ ņøÉņØĖņØĆ ļ░ØĒśĆņĀĖ ņ׳ņ¦Ć ņĢŖļŗż. ļŗżļ¦ī Cl SCCļŖö Sulfide Stress CorrosionņØä ļÅÖļ░śĒĢ£ļŗżļŖö ĒāäņåīĻ░Ģ, ņĀĆĒĢ®ĻĖłĻ░Ģ ļ░Å ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņØ╝ļ░śņĀüņØĖ ņé¼ļĪĆļŖö ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [12]. Ļ░Ģ ņ×¼ņ¦łņŚÉ ņ¦æņżæņĀüņ£╝ļĪ£ ļåŹņČĢļÉśļŖö ļČĆņŗØņøÉņåīļŖö ClĻ│╝ ļŹöļČłņ¢┤ SĻ░Ć ņ£ĀļĀźĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ņ¦äļŗż.

3.2 ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ēö╝ĒŖĖ ļ░Å ņØæļĀźļČĆņŗØĻĘĀņŚ┤ ņĀäĒīī

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņ×ģļé┤ (TG SCC) ļśÉļŖö ņ×ģĻ│ä (IG SCC) ļæÉ ņóģļźśņØś SCC ņĀäĒīīļŖö ļīĆņ▓┤ļĪ£ ĻĘĀņŚ┤ ņĀäĒīī ņåŹļÅäņŚÉ Ļ┤ĆļĀ©ĒĢśļŖöļŹ░, Cl ļ░Å ņÜ®ņĪ┤ ņé░ņåīļ¤ē ļō▒ņŚÉ ņśüĒ¢źņØä ļ░øļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [6].

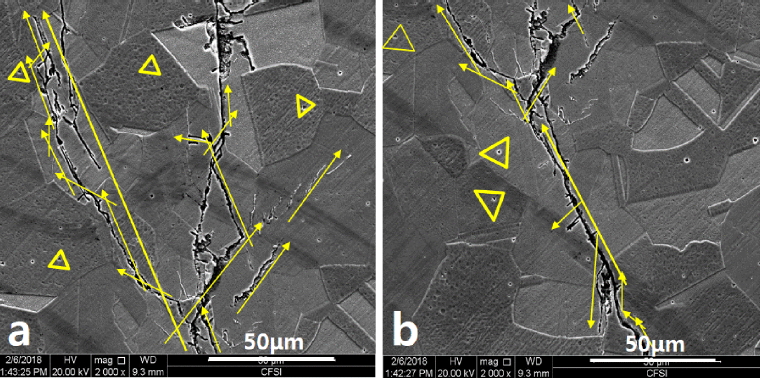

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ┤Ćņ░░ĒĢ£ ĻĘĖļ”╝ 1 ļ░Å ĻĘĖļ”╝ 2ņØś SCC ĒśĢĒā£ļŖö ļīĆņ▓┤ļĪ£ TG SCCļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ņØ┤Ļ▓āņØä ņŚÉņ╣ŁĒĢ£ Ēøä Ļ┤Ćņ░░ĒĢ£ ĻĘĖļ”╝ 3ņŚÉņä£ļÅä SCC ņĀäĒīīļŖö ņ×ģļé┤ņØś TG SCC ņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉņĀĢļÉ£ļŗż. ĻĘĖļ¤░ļŹ░ ĻĘĖļ”╝ņŚÉņä£ ņ×ģļé┤ ĻĘĀņŚ┤ ņäĀļŗ©ņØś ņŚ░Ļ▓░ņØĆ ĒŖ╣ņĀĢĒĢ£ Ļ▓ĮĻ│äļź╝ ļö░ļØ╝ ņĀäĒīīĒĢśļŖö Ļ▓āņ£╝ļĪ£ Ļ┤Ćņ░░ļÉ£ļŗż. ņŚ¼ĻĖ░ņŚÉņä£ ĻĘĀņŚ┤ ņĀäĒīīļŖö ļīĆņ▓┤ļĪ£ ņīŹņĀĢ Ļ▓ĮĻ│äļ®┤ņØä ļö░ļź┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ ņ¦äļŗż.

ļśÉĒĢ£ ņ×ģļé┤ņŚÉļŖö ņé╝Ļ░üĒśĢ ļ¬©ņ¢æņØś ļ¦ÄņØĆ Ēö╝ĒŖĖļōżņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ etch pitļØ╝Ļ│Ā ļČłļ”¼ļŖö Ļ▓░ņĀĢņØś ņĀäņ£ä ņ¦æņĀüļ®┤ ļČĆņŗØ ĒśäņāüĻ│╝ ņ£Āņé¼ĒĢ£Ļ▓āņØ┤ļŗż. ņ”ē Ļ▓░ņĀĢņØś ĒŖ╣ņĀĢ ļ®┤ņŚÉ ņĀäņ£äĻ░Ć ņ¦æņĀüĒĢśĻ│Ā ņØ┤ ļČĆļČäņØ┤ ņÜ░ņäĀ ļČĆņŗØ ļŗ╣ĒĢ©ņ£╝ļĪ£ņŹ© Ļ┤Ćņ░░ļÉśļŖö ņŚÉņ╣Ł Ēśäņāüņ£╝ļĪ£ ņĀäņ£ä ļśÉļŖö ņīŹņĀĢņØś Ļ▓░ņĀĢļ®┤ Ļ▓░ņĀĢļ░®ņ£äļź╝ ļīĆĒæ£ĒĢ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŚÉņ╣ś Ēö╝ĒŖĖļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ SCC ĻĘĀņŚ┤ ņĀäĒīī ņ¢æņāüņØä Ļ│Āņ░░ĒĢśņśĆļŗż. ņ”ē ņŚÉņ╣ś Ēö╝ĒŖĖ ņé╝Ļ░üĒśĢ Ļ▓ĮĻ│äļź╝ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś fcc Ļ▓®ņ×É ņŖ¼ļ”ĮĻ│äņÖĆ ņŚ░Ļ┤ĆĒĢśņŚ¼ ĒīīņĢģĒĢśņśĆļŗż. ņØ┤Ļ▓āņØĆ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖż Ļ░ĢņØś <110>(111) ņŖ¼ļ”ĮĻ│äņÖĆ Ļ┤ĆļĀ©ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [14,15].

ĻĘĖļ”╝ 3ņŚÉņä£ SCC ĻĘĀņŚ┤ ņäĀļŗ© ļ░®Ē¢źņØĆ ļīĆņ▓┤ļĪ£ ņé╝Ļ░üĒśĢņØś ņŚÉņ╣ś Ēö╝ĒŖĖ Ļ▓ĮĻ│äļ®┤ ļ░®Ē¢źĻ│╝ ņØ╝ņ╣śĒĢśņśĆļŗż. ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ TG SCCļŖö ņĀäņ£ä ņŖ¼ļ”Įļ®┤ņØä ļö░ļØ╝ ņ¦äņĀäĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ¤░ļŹ░ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņ×¼ņ¦łņØĆ SA (solution annealing)ņØś ņÜ®ņ▓┤ĒÖö ņ▓śļ”¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņĪīĻĖ░ ļĢīļ¼ĖņŚÉ ļ│ĆĒśĢ ņĀäņ£äļéś ĻĖ░Ļ│äņĀü ņīŹņĀĢņØĆ ņåīļ®ĖļÉśņŚłņØä Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ņ¦äļŗż. ļö░ļØ╝ņä£ ņ×öņĪ┤ĒĢśļŖö ņĀäņ£ä Ļ▓░ĒĢ©ļźśļŖö ņ¢┤ļŗÉļ¦ü ņīŹņĀĢņØ┤Ļ│Ā ņé╝Ļ░üĒśĢ ņŚÉņ╣ś Ēö╝ĒŖĖņØś Ļ▓ĮĻ│äļ®┤ņØĆ ņØ┤ļ¤¼ĒĢ£ ņīŹņĀĢ Ļ▓ĮĻ│äļ®┤ņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ TG SCC ĻĘĀņŚ┤ ņĀäĒīī ļ░®Ē¢źņØ┤ ņŚÉņ╣ś Ēö╝ĒŖĖ Ļ▓ĮĻ│äļ®┤ ļ░®Ē¢źĻ│╝ ņØ╝ņ╣śĒĢśļ»ĆļĪ£ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ TG SCC ņĀäĒīīļŖö ņ¢┤ļŗÉļ¦ü ņīŹņĀĢ Ļ▓ĮĻ│äļ®┤ ļ░®Ē¢źĻ│╝ ņØ╝ņ╣śĒĢśļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż [14,15]. ņ”ē TG SCCņØś ņ×ģļé┤ ĻĘĀņŚ┤ņØĆ fcc Ļ▓®ņ×ÉņØś ņŖ¼ļ”ĮĻ│äņÖĆ Ļ┤ĆļĀ©ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ fcc ņŖ¼ļ”ĮĻ│äļŖö (111)<110>ņ£╝ļĪ£ņŹ© ņ┤Ø 12Ļ░£Ļ░Ć ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ░ØĒśĆņĀĖ ņ׳ņ£╝ļ®░, TG SCC ĻĘĀņŚ┤ ņĀäĒīīļŖö fcc ņŖ¼ļ”ĮĻ│ä 12Ļ░£ ņżæņØś ĒĢ£ Ļ░£ņØĖ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

SS304ņØś SCC ĻĘĀņŚ┤ ņżæņŚÉņä£ C ļŗ©Ļ│ä ņØ┤ĒøäņØś ĻĘĀņŚ┤ ņĄ£ņäĀļŗ©ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ĻĘĖļ”╝ 4(a) ļ░Å (b) ņ¦ĆņŚŁņŚÉļŖö ĻĘĖļ”╝ (c)ņÖĆ Ļ░ÖņØĆ ņØ╝ņóģņØś ĻĖ░Ļ│ĄņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ ņŚÉņ╣ś Ēö╝ĒŖĖņÖĆ ņ£Āņé¼ĒĢśņ¦Ćļ¦ī ĻĘĀņŚ┤ ņĀäĒīī ļ░®Ē¢źņØä ļö░ļØ╝ ņŚ░ņåŹņ£╝ļĪ£ ļ░£ņāØĒĢśļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŗż.

ņØ┤ļŖö SCC ĻĘĀņŚ┤ņØ┤ ĒśĢņä▒ļÉśĻĖ░ ņØ┤ņĀäņŚÉ ļČĆņŗØ Ēö╝ĒŖĖĻ░Ć ļ©╝ņĀĆ ļ░£ņāØĒĢśļŖöļŹ░, ļ¦īņĢĮ Ēæ£ļ®┤ņØś ņØĖņן ņ×öļźśņØæļĀźņØ┤ ņ×¼ņ¦ł ļé┤ļČĆĻ╣īņ¦Ć ļ»Ėņ╣śļŖö Ļ▓ĮņÜ░ ļČĆņŗØ Ēö╝ĒŖĖļŖö ņØæļĀź ĒĢ┤ņåīļź╝ ņ£äĒĢśņŚ¼ ļ░®Ē¢źņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ļ░░ņŚ┤ ĒśĢņä▒ļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ”ē ņØ╝ņĀĢĒĢśĻ▓ī ļ░░Ē¢źļÉ£ ņŚ░ņåŹņØś ļČĆņŗØ Ēö╝ĒŖĖļōżņØ┤ ņŚ░Ļ▓░ļÉśņ¢┤ SCC ļ¦łņ¦Ćļ¦ē ļČĆļČäņØĖ C ļŗ©Ļ│äņØś ĻĘĀņŚ┤ ņĀäĒīī ņ¢æņāüņØä ĻĄ¼ņä▒ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ņ¦äļŗż.

ĻĘĖļ”╝ 4(c) ļ░Å (d)ņÖĆ Ļ░ÖņØ┤ ļ░░Ē¢źļÉ£ ļČĆņŗØ Ēö╝ĒŖĖ ļé┤ļČĆņŚÉļŖö ņé░ņåīņÖĆ Cl ņä▒ļČäņØ┤ ļŗżļ¤ē Ļ▓ĆņČ£ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ SCC ņäĀļŗ©ņØś Ēö╝ĒŖĖĒÖĆņØ┤ Ļ░£ļ░®ļÉśņ¢┤ ņ׳ņ¢┤ņä£ Ļ│ĄĻĖ░ ņżæņŚÉ ļģĖņČ£ļÉśņŚłĻ│Ā ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ņØ┤ ļČĆļČäņŚÉ ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤░ļŹ░ ņŚ¼ĻĖ░ņŚÉņä£ Cl ņä▒ļČäņØś ņ¦æņĀüņØĆ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ ņŚÉņ╣Ł ņÜ®ņĢĪņØś ņä▒ļČäņØ┤ Ēö╝ĒŖĖ ĒÖĆņŚÉ ņ×öņĪ┤ĒĢĀ ņłś ņ׳ņ£╝ļ»ĆļĪ£, Cl- ņØ┤ņś©ņØ┤ ĻĘĀņŚ┤ņŚÉ ļåŹņČĢļÉśļŖö ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ SCC Ļ│Āņ£ĀņØś ĒŖ╣ņä▒ņØ┤ļØ╝Ļ│Ā ļŗ©ņĀĢĒĢĀ ņłśļŖö ņŚåļŗż.

3.3 Ļ▓ĮĒÖöļź╝ ļÅÖļ░śĒĢśļŖö ņØæļĀźļČĆņŗØĻĘĀņŚ┤ Ēśäņāü

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś SCCĻ░Ć ņ×¼ņ¦ł Ļ▓ĮĒÖöļź╝ ļÅÖļ░śĒĢ£ļŗżļŖö ņé¼ņŗżņŚÉ ļīĆĒĢ┤ņä£ļŖö ļ│┤Ļ│ĀļÉ£ ļ░öĻ░Ć Ļ▒░ņØś ņŚåļŗż. ĻĘĖļĀćņ¦Ćļ¦ī SCCĻ░Ć Ēæ£ļ®┤ ņ×öļźśņØæļĀźņŚÉ ņØśĒĢśņŚ¼ ņ£Āļ░£ļÉśļŖö Ļ▓āĻ│╝ ņØ┤ļ¤¼ĒĢ£ ņ×öļźśņØæļĀźņØĆ ņ×¼ņ¦ł Ļ░ĆĻ│Ą/ņä▒ĒśĢņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņØä Ļ│ĀļĀżĒĢĀ ļĢī SCC ņ£Āļ░£ ņ¦ĆņŚŁņØĆ Ļ░ĆĻ│ĄĻ▓ĮĒÖöļź╝ ļŗ╣ĒĢ£ Ļ││ņ£╝ļĪ£ ļ│╝ ņłś ņ׳ņ£╝ļ®░ Ļ▓░ĻĄŁ ņØ┤ ņ¦ĆņŚŁņŚÉ Ļ│ĀĻ▓ĮļÅäņØś ņ×¼ņ¦ł Ļ▓ĮĒÖö ļÅÖļ░śņØä ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņØś SS304 ĒŖ£ļĖīņŚÉ ņ£Āļ░£ļÉ£ SCC ļČĆĻĘ╝ņØś Ļ▓ĮļÅä ņĖĪņĀĢĻ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 5ņÖĆ Ļ░Öļŗż. ĻĘĖļ”╝ņØś Ļ▓ĮļÅäĻ░Æ ļČäĒżņŚÉņä£ ņŗ£ĒÄĖ 1Ļ│╝ ņŗ£ĒÄĖ 2ļŖö ņä£ļĪ£ ņ£Āņé¼ĒĢ£ ņ¢æņāüņØä ļéśĒāĆļéĖļŗż. ņŗ£ĒÄĖ 1ņØś Ļ▓ĮņÜ░ SCC ņŗ£ņ×æĒĢ£ Ēæ£ļ®┤ņØś A ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆ Ļ▓ĮļÅäļŖö ĒÅēĻĘĀ 199 HV (205 HV/193 HV)ņØĖ Ļ▓āņŚÉ ļ╣äĒĢśņŚ¼ C ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆ Ļ▓ĮļÅäļŖö 239 HVļĪ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ļśÉĒĢ£ ņŗ£ĒÄĖ 2ņŚÉ ņ׳ņ¢┤ņä£ļÅä A ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆ Ļ▓ĮļÅäļŖö ĒÅēĻĘĀ 223 HV (230 HV/217 HV)ņØĖ Ļ▓āņŚÉ ļ╣äĒĢśņŚ¼ C ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆ Ļ▓ĮļÅäļŖö 249 HVļĪ£ ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ C ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆņØś ĒÅēĻĘĀ Ļ▓ĮļÅäĻ░ÆņØś 244 HV (239 HV/249 HV)ļŖö ĻĘĀņŚ┤ ņ▓©ļŗ©ļČĆ Ļ▓ĮļÅäņØĖ 180 HV (183 HV/177 HV) ļ│┤ļŗż Ēø©ņö¼ Ēü░ Ļ░ÆņØ┤ļ®░ ĒŖ£ļĖī ļ╣äĻĘĀņŚ┤ļČĆņØś ļ¬©ņ×¼ļź╝ ļīĆĒæ£ĒĢśļŖö Ļ▓ĮļÅäņØĖ 195 HV (198 HV/193 HV) ļ│┤ļŗżļÅä ņāüļŗ╣Ē׳ Ēü░ ņ¢æņāüņØä ļ│┤ņØĖļŗż.

ņØ┤Ļ▓āņØä ŌĆ£A ļŗ©Ļ│ä (ĒŖ£ļĖī Ēæ£ļ®┤) ŌåÆ C ļŗ©Ļ│ä (ĻĘĀņŚ┤ņĀäĒīī) ŌåÆ ĻĘĀņŚ┤ ņ▓©ļŗ©ļČĆ ŌåÆ ļ╣äĻĘĀņŚ┤ļČĆ ļ¬©ņ×¼ (ĒŖ£ļĖī ļé┤ļ®┤)ŌĆØ ĻĘĀņŚ┤ ņŗ£ņ×æĻ│╝ ņĀäĒīī ļŗ©Ļ│ä ļ│äļĪ£ ļæÉ ņŗ£ĒÄĖņŚÉ ļīĆĒĢ£ ĒÅēĻĘĀ Ļ▓ĮļÅä ņĖĪņĀĢĻ░Æņ£╝ļĪ£ ņĀĢļ”¼ĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż.

ŌĆ£A ļŗ©Ļ│ä [211 HV] ŌåÆ C ļŗ©Ļ│ä [244 HV] ŌåÆ ĻĘĀņŚ┤ ņ▓©ļŗ© [180 HV] ŌåÆ ļ¬©ņ×¼ [195 HV]ŌĆØ

SCC ļ░£ņāØņØś SS304 ĒŖ£ļĖī Ļ▓ĮļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ņÜöņĢĮĒĢśļ®┤ ŌæĀSCC ĻĘĀņŚ┤ ņĀäĒīīņØĖ C ļŗ©Ļ│ä ņ¦ĆņŚŁ Ļ▓ĮļÅäĻ░Ć Ļ░Ćņן ļåÆņØī, ŌæĪSCC ĻĘĀņŚ┤ ņŗ£ņ×æņØĖ A ļŗ©Ļ│ä ņ¦ĆņŚŁ Ļ▓ĮļÅäļŖö ņØ┤ļ│┤ļŗż ļé«ņ¦Ćļ¦ī ļ╣äĻĘĀņŚ┤ļČĆ ļ¬©ņ×¼ņŚÉ ļ╣äĒĢśņŚ¼ ļåÆņØīņ£╝ļĪ£ ņĀĢļ”¼ļÉ£ļŗż. (ņŚ¼ĻĖ░ņŚÉņä£ ĻĘĀņŚ┤ ņ▓©ļŗ©Ļ│╝ ļ╣äĻĘĀņŚ┤ļČĆ ļ¬©ņ×¼ņØś Ļ▓ĮļÅäĻ░Æ ņ░©ņØ┤ļŖö ņĖĪņĀĢ ņśżņ░©ļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ņ¢ĖĻĖēĒĢśņ¦Ć ņĢŖļŖöļŗż.)

ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ĒŖ£ļĖī Ēæ£ļ®┤ņŚÉ ņØĖņןņØś ņ×öļźśņØæļĀźņØ┤ ņĪ┤ņ×¼ĒĢśņśĆļŗżļŖö Ļ▓āņØä Ļ░ĆņĀĢĒĢ£ ņāüĒÖ®Ļ│╝ ņŚ░Ļ│äĒĢśņŚ¼ ņČöņĀĢĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż. ŌæĀļ©╝ņĀĆ ĒŖ£ļĖī Ēæ£ļ®┤ļČĆĒä░ ņ¢┤ļŖÉ ņĀĢļÅä Ļ╣ŖņØ┤Ļ╣īņ¦Ć Ļ░ĆĻ│Ą/ļ│ĆĒśĢņŚÉ ņØśĒĢ£ ņ×öļźśņØæļĀźĻ│╝ ņØ┤ļĪ£ ņØĖĒĢ£ Ļ░ĆĻ│Ą Ļ▓ĮĒÖö ĒśäņāüņØ┤ ļ░£ņāØĒĢśņśĆĻ│Ā, Ēæ£ļ®┤ SCC ļ░£ņāØņŚÉ ņØśĒĢ┤ A ļŗ©Ļ│ä ņ¦ĆņŚŁņŚÉņä£ļŖö ņ×öļźśņØæļĀźņØ┤ ĒĢ┤ņåīļÉśĻ│Ā Ļ▓ĮļÅäĻ░Æ Ļ░ÉņåīļĪ£ ņŚ░Ļ│äļÉ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. ŌæĪņØ┤Ēøä ĒŖ£ļĖī ļé┤ļČĆ C ļŗ©Ļ│ä ĻĘĀņŚ┤ ņĀäĒīī ņ¦ĆņŚŁņØĆ ņ×öļźśņØæļĀź ĒĢ┤ņåīĻ░Ć ļČłņÖäņĀäĒĢśņŚ¼ Ļ░ĆĻ│Ą Ļ▓ĮĒÖö ĒÜ©Ļ│╝Ļ░Ć ņ×öņĪ┤ĒĢśĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ│ĀĻ▓ĮļÅä ņ¦ĆņŚŁņØä ņØ┤ļŻ©ļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

ĒŖ╣Ē׳ SCC ĻĘĀņŚ┤ ņĀäĒīīņØĖ C ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆ Ļ▓ĮļÅäĻ░Ć ļ╣äĻĘĀņŚ┤ļČĆņØĖ ļ¬©ņ×¼ Ļ▓ĮļÅäņŚÉ ļ╣äĒĢśņŚ¼ Ēü¼Ļ▓ī ļåÆņØĆ Ļ▓āņØĆ ĒŖ£ļĖī Ļ░ĆĻ│Ą/ņä▒ĒśĢ/ļ│ĆĒśĢņŚÉ ņØśĒĢ£ Ļ░ĆĻ│Ą Ļ▓ĮĒÖö ĒÜ©Ļ│╝Ļ░Ć ļ»ĖņäĖņĪ░ņ¦üņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣Ā ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ ņ¦äļŗż. ņØ┤Ļ▓āņØĆ ĻĖłņåŹ ĒĢ®ĻĖłņØ┤ ļ│┤ņØ┤ļŖö Ļ▓ĮĒÖö ĒśäņāüņØ┤ ņŻ╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦üņĀüņØĖ ņāüļ│ĆĒÖöļź╝ ļÅÖļ░śĒĢ£ļŗżļŖö Ļ▓āņŚÉ ĻĘ╝Ļ▒░ļź╝ ļæöļŗż. ņĢäļל Ļ│Āņ░░ņŚÉņä£ SS304 ĒŖ£ļĖī SCCņØś Ļ▓ĮĒÖö ĒśäņāüĻ│╝ Ļ┤ĆļĀ©ļÉ£ ļ»ĖņäĖņĪ░ņ¦ü ņāüļ│ĆĒā£ ĒśäņāüņØä ņ¢ĖĻĖēĒĢśņśĆļŗż.

4. Ļ│Ā ņ░░

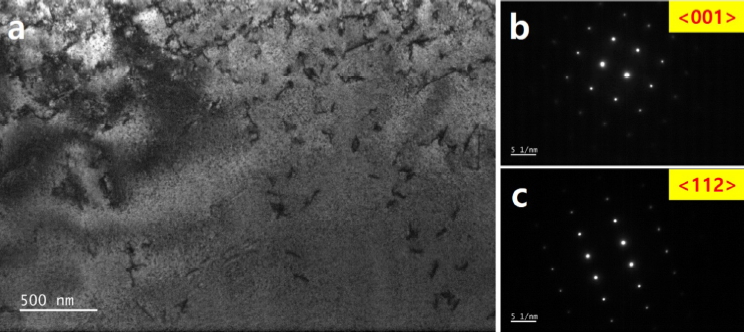

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ SS304ņØś SA (solution annealing)ņØś ņÜ®ņ▓┤ĒÖö ņ▓śļ”¼ ļ»ĖņäĖņĪ░ņ¦üņØĆ ņ¢┤ļŗÉļ¦ü ņīŹņĀĢ ĻĄ¼ņĪ░ļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. Ļ┤Ćņ░░ļÉ£ ņ¦ĆņŚŁņØĆ ĻĘĀņŚ┤ņØ┤ ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖņĢśļŹś ļ╣äĻĘĀņŚ┤ļČĆ ļ¬©ņ×¼ ļČĆņ£äņØĖļŹ░, ņØ┤Ļ▓āņØä TEMņ£╝ļĪ£ ĒÖĢļīĆ Ļ┤Ćņ░░ĒĢśļ®┤ ĻĘĖļ”╝ 6Ļ│╝ Ļ░ÖņØ┤ ņØ╝ļ░śņĀüņØĖ fcc Ļ▓®ņ×É ĻĄ¼ņĪ░ļĪ£ ĒÖĢņØĖļÉ£ļŗż. ņŚ¼ĻĖ░ņŚÉļŖö ņīŹņĀĢņØ┤ļéś ņĀüņĖĄĻ▓░ĒĢ© ļśÉļŖö ņĀäņ£äĻ░Ć ņĪ┤ņ×¼ĒĢĀ ņłś ņ׳ļŖöļŹ░ ĻĘĖļ”╝ņŚÉņä£ļŖö ņĀäņ£äļ¦ī ņØ╝ļČĆ ņ¦ĆņŚŁņŚÉ ņāØņä▒ļÉ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļśÉĒĢ£ ņØ┤ ļČĆļČäņØś <001> ļ░Å <112> ņĀĢļīĆņČĢ ĒÜīņĀłļÅäĒśĢĻ┤Ćņ░░ļĪ£ļČĆĒä░ ņŚ¼ĻĖ░ņŚÉļŖö ņØ╝ļ░śņĀüņØĖ fcc Ļ▓®ņ×É ĒÜīņĀłņĀÉļ¦ī ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

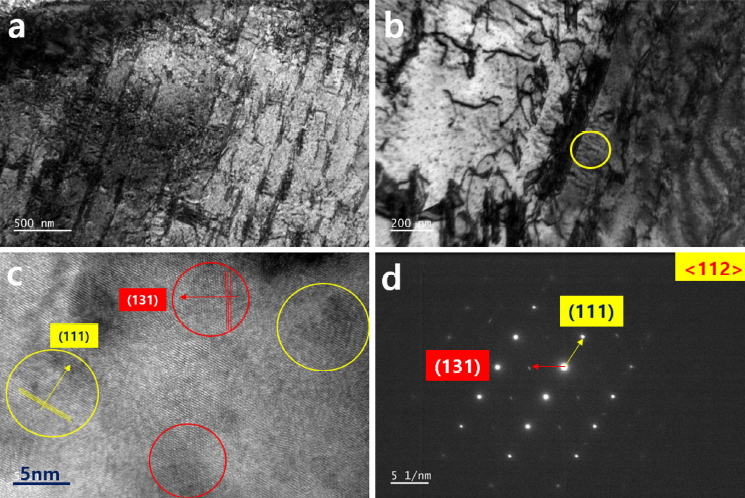

ņØ┤ņŚÉ ļ╣äĒĢśņŚ¼ SCCĻ░Ć ļ░£ņāØĒĢ£ C ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆņØś TEM ļČäņäØņŚÉņä£, ĻĘĖļ”╝ 7Ļ│╝ Ļ░ÖņØĆ ņ×ģļé┤ fcc Ļ▓®ņ×É ĻĄ¼ņĪ░ļĪ£ļČĆĒä░ ĻĘĖļ”╝ 7(d)ņÖĆ Ļ░ÖņØĆ ļ╣äņĀĢņāüņĀüņØĖ ņ£äņä▒ĒÜīņĀłņĀÉ ĒśäņāüņØ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒŖ╣ņ¦ĢņĀüņ£╝ļĪ£ ņĢī ņłś ņ׳ļŗż. ļ©╝ņĀĆ ļ░▒ļ¦īļ░░ ņØ┤ĒĢś ļ░░ņ£©ņØś TEM Ļ┤Ćņ░░ņŚÉņä£ļŖö SCC ļ░£ņāØ ļČĆņ£äļØ╝ ĒĢĀņ¦ĆļØ╝ļÅä ļ»ĖņäĖņĪ░ņ¦üņØĆ ĻĘĖļ”╝ 7(a) ļ░Å (b)ņÖĆ Ļ░ÖņØ┤ ņØ╝ļ░śņĀüņØĖ SS304 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņīŹņĀĢ, ņĀüņĖĄĻ▓░ĒĢ© ļ░Å ņĀäņ£äņØś ĻĄ¼ņä▒ņ£╝ļĪ£ Ļ┤Ćņ░░ļÉ£ļŗż. ĻĘĖļ¤¼ļéś 7(b) ņøÉĒśĢ ņ¦ĆņŚŁņŚÉ ļīĆĒĢ£ 2ļ░▒ļ¦īļ░░ ņØ┤ņāüņØś Ļ│Āļ░░ņ£© TEM ļČäņäØņŚÉņä£ ĻĘĖļ”╝ 7(c)ņÖĆ Ļ░ÖņØ┤ Ļ▓®ņ×É Ļ░äĻ▓®Ļ╣īņ¦Ć Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 7(c) ļČĆļČäņ£╝ļĪ£ļČĆĒä░ ĻĘĖļ”╝ 7(d)ņÖĆ Ļ░ÖņØĆ ļ╣äņĀĢņāüņĀüņØĖ ņ£äņä▒ĒÜīņĀłņĀÉņØä ĒżĒĢ©ĒĢśļŖö ĒÜīņĀłļÅäĒśĢņØ┤ ņ¢╗ņ¢┤ņ¦äļŗż.

ņØ╝ļ░śņĀüņØĖ fcc Ļ▓®ņ×ÉņŚÉņä£ ņ¢╗ņ¢┤ņ¦ĆļŖö <112> ņĀĢļīĆņČĢņØś ĒÜīņĀł ļÅäĒśĢņØĆ ļ╣äĻĘĀņŚ┤ļČĆ ļśÉļŖö SCC ĻĘĀņŚ┤ļČĆ ļ¬©ļæÉ Ļ│ĄĒåĄņĀüņ£╝ļĪ£ ĻĘĖļ”╝ 6(c) ļ░Å ĻĘĖļ”╝ 7(d)ņÖĆ Ļ░ÖņØ┤ ņ¦üņé¼Ļ░üĒśĢ ĒÜīņĀłņĀÉ ļÅäĒśĢņØä ņØ┤ļŻ¼ļŗż. ĻĘĖļ¤░ļŹ░ ĻĘĀņŚ┤ļČĆ ņĪ░ņ¦üņŚÉņä£ ņ¢╗ņ¢┤ņ¦ĆļŖö ĒÜīņĀłļÅäĒśĢ (ĻĘĖļ”╝ 7(d))ņŚÉņä£ ņ¦üņé¼Ļ░üĒśĢ ņŻ╝ĒÜīņĀłņĀÉļōż ņé¼ņØ┤ņŚÉ ņ£äņä▒ĒÜīņĀłņĀÉļōżņØ┤ ļŹö ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņ”ē ļ╣äĻĘĀņŚ┤ļČĆ ņĀĢņāüņĀüņØĖ ĒÜīņĀłļÅäĒśĢņØś ĻĘĖļ”╝ 6(c)ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ĻĘĀņŚ┤ļČĆ ĒÜīņĀłļÅäĒśĢņŚÉļŖö ĻĘĖļ”╝ 7(d)ņÖĆ Ļ░ÖņØ┤ (131) ļ®┤ļ░®Ē¢źņ£╝ļĪ£ 1/2ņ¦ĆņĀÉņŚÉ ļ╣äņĀĢņāüņĀüņØĖ ņ£äņä▒ĒÜīņĀłņĀÉļōżņØ┤ ĒśĢņä▒ļÉ£ ĒŖ╣ņ¦ĢņØä ļ│┤ņØĖļŗż.

ĻĘĖļ”╝ 7(c)ņØś ļģĖļ×Ćņāē ņøÉņØĆ fcc Ļ▓®ņ×É (111) ļ®┤Ļ░äĻ▓®ņØä ļ│┤ņŚ¼ņŻ╝ļŖöļŹ░ Ļ│Āļ░░ņ£© TEMņŚÉņä£ ņĖĪņĀĢļÉ£ Ļ░äĻ▓®ņØĆ 2.1├ģņØ┤ļ®░ ņØ┤Ļ▓āņØĆ SS304 (lattice parameter: 3.6├ģ)ņØś (111) ļ®┤Ļ░äĻ▓® 2.08├ģĻ│╝Ļ▒░ņØś ņØ╝ņ╣śĒĢ£ļŗż. ļśÉĒĢ£ ĻĘĖļ”╝ņØś ļ╣©Ļ░äņāē ņøÉņØĆ fcc Ļ▓®ņ×É (131)ņØś 1/2 ņ¦ĆņĀÉņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ļ®┤Ļ░äĻ▓®ņØä ļ│┤ņŚ¼ņŻ╝ļŖöļŹ░ Ļ│Āļ░░ņ£© TEMņŚÉņä£ ņĖĪņĀĢļÉ£ Ļ░äĻ▓®ņØĆ 2.2├ģņØ┤ļ®░ ņØ┤Ļ▓āņØĆ SS304 (lattice parameter: 3.6├ģ)ņØś 1/2(131) ļ®┤Ļ░äĻ▓® 2.17├ģĻ│╝ Ļ▒░ņØś ņØ╝ņ╣śĒĢ£ļŗż. ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ SCC ĻĘĀņŚ┤ļČĆ ļ»ĖņäĖņĪ░ņ¦ü ļé┤ņŚÉļŖö ņ┤łĻ▓®ņ×Éļź╝ ņØ┤ļŻ©ļŖö ļ╣äņĀĢņāüņĀüņØĖ Ļ▓®ņ×ÉĻ░Ć ņØ╝ļČĆ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

ĻĘĖļ”╝ 8ņØĆ ļŗżļźĖ SCC ĻĘĀņŚ┤ļČĆ ļé┤ļČĆ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ Ļ┤Ćņ░░ļÉ£ Ļ│Āļ░░ņ£© TEMņØ┤ļŗż. ņŚ¼ĻĖ░ņŚÉņä£ļÅä ĻĘĖļ”╝ 7ļ│┤ļŗżļŖö Ēؼļ»ĖĒĢśņ¦Ćļ¦ī ĻĘĖļ”╝ 8(b)ņÖĆ Ļ░ÖņØ┤ (111) ļ®┤ļ░®Ē¢źņØś 1/2 ņ¦ĆņĀÉņŚÉ ņ£äņä▒ĒÜīņĀłņĀÉļōżņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ ĻĘĖļ”╝ 8(a) ļģĖļ×Ćņāē ņøÉņØś (111) ļ®┤ļ░®Ē¢źņ£╝ļĪ£ ļ░░ņŚ┤ļÉ£ ņ┤łĻ▓®ņ×ÉņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖöļŹ░, Ļ│Āļ░░ņ£© TEMņ£╝ļĪ£ļČĆĒä░ ņĖĪņĀĢļÉ£ Ļ░äĻ▓®ņØĆ 4.2├ģņØ┤ļŗż. ņØ┤Ļ▓āņØĆ SS304 (lattice parameter: 3.6├ģ)ņØś 1/2(111) ļ®┤Ļ░äĻ▓® 4.15├ģĻ│╝ Ļ▒░ņØś ņØ╝ņ╣śĒĢ£ļŗż.

ņØ┤ņÖĆ Ļ░ÖņØ┤ SCCņØś C ļŗ©Ļ│ä ļČĆņ£äņŚÉļŖö ĻĘĖļ”╝ 7 ļ░Å ĻĘĖļ”╝ 8Ļ│╝ Ļ░ÖņØ┤ ļ╣äņĀĢņāüņĀüņØĖ ņ£äņä▒ĒÜīņĀłņĀÉņØä ĒżĒĢ©ĒĢśļŖö ĒÜīņĀłļÅäĒśĢņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ SCC ĻĘĀņŚ┤ ņåÉņāü ļČĆņ£äņŚÉ ņ┤łĻ▓®ņ×É Ļ▓░ĒĢ©ņØ┤ ņ£Āļ░£ļÉ£ Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. SCCĻ░Ć ņ┤łĻ▓®ņ×É Ļ▓░ĒĢ©ņØä ņ£Āļ░£ĒĢ£ Ļ▓āņŚÉ ļīĆĒĢ┤ņä£ļŖö Baek and Choe ļō▒ ļģ╝ļ¼ĖņŚÉ ĻĘĖ ņøÉņØĖņØ┤ Ļ│Āņ░░ļÉśņŚłļŗż [13]. ņŚ¼ĻĖ░ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼Ļ░ĢņØś ņłśņåīĻ░ĆņĢĢ ļ░Å ņĘ©ņä▒ ĻĘĀņŚ┤ņŚÉ ņ£Āņé¼ĒĢ£ ņ£äņä▒ĒÜīņĀłņĀÉ ļÅäĒśĢņØ┤ ņ¢╗ņ¢┤ņ¦ĆļŖöļŹ░, ņØ┤Ļ▓āņØĆ ņłśņåīĻ░Ć ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓®ņ×É ņŖ¼ļ”ĮņŚÉ ņØ╝ņĀĢĒĢ£ ņśüĒ¢źņØä ņŻ╝Ļ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ ĒśĢņä▒ļÉ£ ņ┤łĻ▓®ņ×É Ļ┤ĆļĀ© Ēśäņāüņ£╝ļĪ£ ņäżļ¬ģļÉĀ ņłś ņ׳ļŗż [13,16,17]. ņłśņåīļŖö Ļ▓®ņ×ÉņŚÉ ņĀüņĖĄĻ▓░ĒĢ©ņŚÉļäłņ¦Ćļź╝ ļé«ņČöļ®░ ĒÅēļ®┤ ņŖ¼ļ”ĮņØä ņ£Āļ░£Ļ│╝ ņØ┤ļĪ£ ņØĖĒĢ£ ╬Ą-ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ĒśĢņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣£ļŗżļŖö ņØ┤ļĪĀ ļ░░Ļ▓ĮņØä ņĀ£Ļ│ĄĒĢ£ļŗż [18-20]. ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ SS304ņØś SCCņÖĆ ņłśņåī ļ░Å HIC (hydrogen induced crack, ņłśņåīņĘ©ņä▒ĻĘĀņŚ┤)ņØ┤ ņä£ļĪ£ Ļ┤ĆļĀ© ņ׳ļŖö Ļ▓āņØ┤ ĒĢ®ļ”¼ņĀüņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ļź╝ ļ╣äļĪ»ĒĢ£ ļŗżļźĖ ņŚ░ĻĄ¼ļōżņŚÉ ņ¢ĖĻĖēļÉ£ SCCņØś ņłśņåī ņśüĒ¢źņä▒ņØä ņ¢ĖĻĖēĒĢśņ¦Ćļ¦ī [2,7,8], ņłśņåīĻ░Ć SS304 ņ×¼ņ¦łņØś SCCņŚÉ ņ¦üņĀæņĀüņ£╝ļĪ£ ņśüĒ¢źņØä ļ»Ėņ│żļŗżļŖö ĻĄ¼ņ▓┤ņĀüņØĖ ņ”ØĻ▒░ļŖö ļČĆņĪ▒ĒĢśļŗż. ņØ┤Ļ▓āņØĆ SCC ļČĆņ£äņŚÉņä£ ņłśņåī ĒĢ©ņ£Āļ¤ē ņĖĪņĀĢņØ┤ ļ¦żņÜ░ ņ¢┤ļĀĄĻĖ░ ļĢīļ¼ĖņØĖļŹ░ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ»ĖņäĖņĪ░ņ¦ü ņāüņØś ņ┤łĻ▓®ņ×É ĒśäņāüĻ│╝ Ļ▓ĮĒÖö ĒśäņāüņØ┤ ļÅÖļ░śĒĢ£ļŗżļŖö ņé¼ņŗżņØä ļōżņ¢┤ SCCņÖĆ HIC ņŚ░Ļ┤Ćņä▒ņØä ņČöņĀĢĒĢĀ ņłś ņ׳ņŚłļŗż.

ņ”ē ņØ┤ņÖĆ Ļ░ÖņØ┤ ļ»ĖņäĖņĪ░ņ¦ü ļé┤ļČĆņŚÉ ĒśĢņä▒ļÉ£ ņ┤łĻ▓®ņ×É ĒśäņāüņØĆ ņ×¼ņ¦ł Ļ▓ĮĒÖöļź╝ ļÅÖļ░śĒĢśļŖöļŹ░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ņ┤łĻ▓®ņ×ÉļŖö Ļ│ĀĻ▓ĮļÅä ĒŖ╣ņä▒ņØä ņ¦Ćļŗīļŗż. ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ņØ┤ SCC ĻĘĀņŚ┤ļČĆ Ļ▓ĮĒÖö ĒśäņāüņØä ņ£Āļ░£ĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤Ļ▓āņØ┤ HICņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ ņŗ¼Ļ░üĒĢ£ ņ×¼ņ¦łņĘ©ņä▒ņØä ņ£Āļ░£ĒĢ£ļŗżļŖö ļģ╝ļ”¼Ļ░Ć ņĀüĒĢ®ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

5. Ļ▓░ ļĪĀ

1) SS304 ĒŖ£ļĖīņŚÉ ļ░£ņāØļÉ£ SCCļŖö ŌĆ£A ļŗ©Ļ│ä [ņ┤łĻĖ░ ņ¦üņäĀ] ŌåÆ B ļŗ©Ļ│ä [ņ¦üņäĀ ļČäĻĖ░] ŌåÆ C ļŗ©Ļ│ä [ĒøäĻĖ░ ņ¦ĆĻĘĖņ×¼ĻĘĖ ļČäĻĖ░]ŌĆØņØś 3ļŗ©Ļ│äļĪ£ ņĀäĒīīĒĢśļŖö Ļ▓āņ£╝ļĪ£ Ļ┤Ćņ░░ļÉ£ļŗż.

2) SCC ņĀäĒīī ļČĆņ£ä ņØ╝ļČĆņŚÉņä£ Cl ļ░Å S ņä▒ļČäņØś Ļ│ĀļåŹļÅä ņ¦æņĀüņØ┤ ņĖĪņĀĢļÉśņ¢┤, SS304ņØś SCCļŖö CI, S ņä▒ļČä ņ¦æņĀüņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3) SCC ņĀäĒīīņØś C ļŗ©Ļ│ä ĻĘĀņŚ┤ņØĆ ņ×ģļé┤ ņ¦ĆĻĘĖņ×¼ĻĘĖ ĒśĢĒā£ņØĖļŹ░, ņØ┤Ļ▓āņØĆ ņŻ╝ļ│ĆņØś ņé╝Ļ░üĒśĢ ņŚÉņ╣ś Ēö╝ĒŖĖ ņ¢æņāüņŚÉ ļö░ļØ╝ ņīŹņĀĢ ļśÉļŖö ņĀäņ£ä Ļ▓ĮĻ│äļ®┤ņØä ļö░ļØ╝ ņ¦äņĀäĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņŚ¼ ņ¦äļŗż.

4) ĻĘĀņŚ┤ ļ░£ņāØ ņ¦üņĀäņØś C ļŗ©Ļ│ä ĻĘĀņŚ┤ ņäĀļŗ©ļČĆņŚÉļŖö ļŗżļ¤ēņØś ņŚÉņ╣ś Ēö╝ĒŖĖ ļ░░ņŚ┤ ņ¢æņāüĻ│╝ ņé░ĒÖöļ¼╝ ĒśĢņä▒ņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ SCC ņäĀļŗ©ņØ┤ ņ×öļźśņØæļĀźņŚÉ ņØśĒĢ┤ Ēö╝ĒŖĖ ĒÖĆņØ┤ Ļ░£ļ░®ļÉśņ¢┤ ņ׳ņ¢┤ņä£ Ļ│ĄĻĖ░ ņżæņŚÉ ļģĖņČ£ļÉśņŚłĻ│Ā ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ņØ┤ ļČĆļČäņŚÉ ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

5) ĒŖ£ļĖī ļŗ©ļ®┤ Ļ▓ĮļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ ŌĆ£A ļŗ©Ļ│ä [211HV] ŌåÆ C ļŗ©Ļ│ä [244HV] ŌåÆ ĻĘĀņŚ┤ ņ▓©ļŗ© [180HV] ŌåÆ ļ¬©ņ×¼ [195HV]ŌĆØņÖĆ Ļ░ÖņØ┤ SCCņØś C ļŗ©Ļ│ä ĻĘĀņŚ┤ļČĆĻ░Ć Ļ│ĀĻ▓ĮļÅä ņ¦ĆņŚŁņØĖ Ļ▓āņ£╝ļĪ£ ļČäņäØļÉ£ļŗż.

6) ņØ┤ņÖĆ Ļ░ÖņØ┤ ņØ╝ļČĆ SCC ļČĆņ£äņŚÉ Ļ▓ĮĒÖö ĒśäņāüņØ┤ ļÅÖļ░śļÉśļŖö Ļ▓āņØĆ SCC ņ¦ĆņŚŁņŚÉ ņ┤łĻ▓®ņ×É ĒśĢĒā£ņØś ņāüņØ┤ ĻĄ¼ņä▒ļÉ£ Ļ▓āņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. ņ┤łĻ▓®ņ×É ĒśĢĒā£ņØś ņāüņØĆ Ļ│ĀļČäĒĢ┤ļŖź TEM ļ»ĖņäĖņĪ░ņ¦ü ĻĄ¼ņĪ░ļĪ£ļČĆĒä░ ĒÖĢņØĖļÉśļ®░, TEM ĒÜīņĀłņŚÉņä£ ņ£äņä▒ĒÜīņĀłņĀÉņØä ļÅÖļ░śĒĢśļŖö ļ╣äņĀĢņāüņĀüņØĖ ņ┤łĻ▓®ņ×ÉņØś ĒÜīņĀłļÅäĒśĢ ĒŖ╣ņ¦Ģņ£╝ļĪ£ļČĆĒä░ ĒÖĢņØĖļÉ£ļŗż. ņØ┤ļĪ£ļČĆĒä░ SCCļŖö ņłśņåīņĘ©ņä▒Ļ│╝ Ļ┤ĆļĀ©ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.