|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

Cited By

Citations to this article as recorded by Effect of aging process on precipitated phase and properties of mechanical extruded aluminum alloy

Honggang Zhang, Rui Chen, Xiaomei Gu

Journal of Measurements in Engineering.2024;[Epub] CrossRef Effects of Exposure Temperature on Tensile and Charpy Impact Properties of the 7xxx Aluminum Alloy for Aerospace Applications

Woojin An, Dohee Kim, Bong-Hwan Kim, Shae Kwang Kim, Sangshik Kim, Hyokyung Sung

Korean Journal of Metals and Materials.2019; 57(4): 214. CrossRef Effect of Cr and N on Stress Corrosion Cracking Behavior of Fe-18Mn Steel

Heesoo Choi, Sumin Kim, Hyokyung Sung, Sung-Joon Kim, Sangshik Kim

Korean Journal of Metals and Materials.2019; 57(10): 624. CrossRef AbstractFor proper maintenance and inspection scheduling of aircraft, it is extremely important to measure the resistance to stress corrosion cracking (SCC) behavior of aluminum alloys used for aircraft structures. The SCC resistances of high-strength 7xxx-series aluminum alloys, including 7050-T7451, 7475-T7351 and 7140-T7451, were evaluated along longitudinal (L) and transverse (T) directions in 3.5% NaCl solution, using a constant testing method without polarization, and a slow strain rate testing method under a cathodic applied potential. It was found that the SCC resistance of the 7xxx series aluminum alloys in 3.5% NaCl solution varied with different testing method, chemical composition and temper condition. 7475-T7351 showed a slightly lower sensitivity to SCC than 7050-T7451 and 7140-T7451 in both anodic dissolution and hydrogen embrittlement conditions, even though the difference was not significant. The present result suggests that the Cu content and the ratio between Zn and Mg are important metallurgical factors affecting the SCC behavior of 7xxx series aluminum alloys. It was also found that pits served as initiation sties for SCC in the environment of anodic dissolution, while the small areas of hydrogen embrittlement acted as SCC initiator in the hydrogen-generating environment. The SCC behavior of each specimen was discussed based on the detailed fractographic and micrographic analyses.

1. ņä£ ļĪĀAl-Zn-Mgļź╝ ĻĖ░ļ│Ėņ£╝ļĪ£ ĒĢśļŖö 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØĆ ņÜ░ņłśĒĢ£ ļ╣äĻ░ĢļÅäņÖĆ Ēö╝ļĪ£ ĒŖ╣ņä▒ ĻĘĖļ”¼Ļ│Ā 2xxxĻ│ä ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ ņÜ░ņłśĒĢ£ ļČĆņŗØ ĒŖ╣ņä▒ ļō▒ņ£╝ļĪ£ ĒĢŁĻ│ĄĻĖ░ņØś ĻĖ░ņ▓┤ĻĄ¼ņĪ░ņÜ® ņåīņ×¼ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż [1-4]. ņØ┤ļ¤¼ĒĢ£ 7xxxĻ│ä ĒĢ®ĻĖłņ£╝ļĪ£ļŖö 1943ļģä Ļ░£ļ░£ļÉ£ ņØ┤Ēøä ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö 7075 ĒĢ®ĻĖłļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØ┤ņØś ļŗ©ņĀÉņØä ļ│┤Ļ░ĢĒĢ£ 7475, 7050, 7140 ĒĢ®ĻĖł ļō▒ ļŗżņ¢æĒĢ£ ĒĢ®ĻĖłļōżņØ┤ Ļ░£ļ░£ļÉśņ¢┤ ĒĢŁĻ│ĄĻĖ░ņŚÉ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŗż [1,5-9]. 7475ļŖö Ļ░ĢļÅäļŖö ļåÆņ£╝ļéś ĒīīĻ┤┤ņØĖņä▒ņØ┤ ļé«ņØĆ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł 7075ņØś Ļ░£ļ¤ēĒśĢņ£╝ļĪ£ Ļ│ĀĻ░ĢļÅä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ņżæ ņĄ£Ļ│ĀņØś ĒīīĻ┤┤ņØĖņä▒ņØä Ļ░¢ļŖö ņåīņ×¼ņØ┤ļŗż [6,10,11]. ļö░ļØ╝ņä£ ņåÉņāüĒŚłņÜ®ņäżĻ│ä ņŗ£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ņĀüņÜ®ļÉśļŖö ņåīņ×¼ļĪ£ņŹ© ņĢĢņŚ░ ĒīÉņ×¼ ĒśĢņāüņ£╝ļĪ£ ņĄ£ļīĆ 100 mmļĪ£ ņĀ£ņ×æ Ļ░ĆļŖźĒĢśļŗż. 7050ņØĆ Ļ░ĢļÅä, ņØæļĀźļČĆņŗØĻĘĀņŚ┤(stress corrosion cracking, SCC) ņĀĆĒĢŁņä▒Ļ│╝ ĒīīĻ┤┤ņØĖņä▒ņØ┤ ļåÆņ£╝ļ®░, 2xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ļīĆļ╣ä ņŚ┤ņ▓śļ”¼ņŚÉ ļīĆĒĢ£ ļ»╝Ļ░ÉļÅäĻ░Ć ļé«ņĢä ņĢĢņŚ░ ĒīÉņ×¼ ĒśĢņāüņ£╝ļĪ£ ņĄ£ļīĆ ļæÉĻ╗ś 200 mmļĪ£ ņĀ£ņ×æ Ļ░ĆļŖźĒĢśņŚ¼ ĒĢŁĻ│ĄĻĖ░ ĻĖ░ņ▓┤ĻĄ¼ņĪ░ņÜ®ņ£╝ļĪ£ ļŗżņ¢æĒĢśĻ▓ī ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŗż [2,11]. 7140ņØĆ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł 7050Ļ│╝ ņ£Āņé¼ĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░¢Ļ│Ā ņ׳ņ£╝ļéś ņĢĢņŚ░ ĒīÉņ×¼ ĒśĢņāüņ£╝ļĪ£ ņĄ£ļīĆļæÉĻ╗ś 250 mmļĪ£ ņĀ£ņ×æ Ļ░ĆļŖźĒĢśļ»ĆļĪ£ ļīĆĒśĢ ĻĄ¼ņĪ░ļ¼╝ ņĀ£ņ×æ ņŗ£ ļ¦ÄņØ┤ ņĀüņÜ®ļÉ£ļŗż. ņŚ┤ņ▓śļ”¼ņØś Ļ▓ĮņÜ░ņŚÉļÅä T3, T4, T73, T74, ĻĘĖļ”¼Ļ│Ā T76Ļ│╝ Ļ░ÖņØĆ ļŗżņ¢æĒĢ£ ņŚ┤ņ▓śļ”¼Ļ░Ć ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ĻĘĖ ņżæņŚÉņä£ļÅä SCCņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ ĒĢŁĻ│ĄĻĖ░ņÜ® 7xxxĻ│ä ĒĢ®ĻĖłņŚÉņä£ļŖö T73ņØ┤ļéś T74 ņŚ┤ņ▓śļ”¼Ļ░Ć ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż [6,12].

ņØ┤ļ¤¼ĒĢ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØä ņØ┤ņÜ®ĒĢ£ ĒĢŁĻ│ĄĻĖ░ ĻĄ¼ņĪ░ ļČĆĒÆłņØĆ ļŗżņ¢æĒĢ£ ĒÖśĻ▓ĮņŚÉņä£ ņÜ┤ņÜ®ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ░£ļ░£ ļŗ©Ļ│äņŚÉņä£ļČĆĒä░ ļČĆņŗØņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ ļ░®ņŗØ ņäżĻ│äņÖĆ ņłśļ¬ģ ĻĖ░Ļ░ä ļÅÖņĢł ļČĆņŗØ ļ░Å ļČĆņŗØĻ│╝ Ļ┤ĆļĀ©ļÉ£ ĒīīĻ┤┤ņØś ļ░®ņ¦Ćļź╝ ņ£äĒĢ£ ņśłļ░® ņĀĢļ╣ä ļ░Å ņłśļ”¼ĒÖ£ļÅÖņØä ņłśĒ¢ēĒĢśĻ│Ā ņ׳ļŗż [13]. ĻĘĖļ¤¼ļéś ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ņłśĒ¢ēļÉśļŖö ņĀĢļ╣ä ĒÖ£ļÅÖ ņżæ Ļ│ĄĻĄ¼ņŚÉ ņØśĒĢ£ ļ¦łļ¬© ļ░Å ņÖĖļČĆ ļ¼╝ņ▓┤ņŚÉ ņØśĒĢ£ ņåÉņāü ļō▒ņŚÉ ņØśĒĢ┤ ĒĢŁĻ│ĄĻĖ░ļŖö ļČĆņŗØ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉĀ ņłś ņ׳ļŗż [14]. ļö░ļØ╝ņä£ ĒĢŁĻ│ĄĻĖ░ ĻĄ¼ņĪ░ Ļ▒┤ņĀäņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ£ ņäżĻ│ä ļ░Å ņ£Āņ¦Ćļź╝ ņ£äĒĢśņŚ¼ ĒĢŁĻ│ĄĻĖ░ ĻĖ░Ļ│©ĻĄ¼ņĪ░ņÜ® ĻĖłņåŹņåīņ×¼ņØś ļČĆņŗØ ļ░Å SCC ļŹ░ņØ┤Ēä░ļź╝ ĒĢäņÜöļĪ£ ĒĢ£ļŗż. ņŗżņĀ£ļĪ£ SCCļŖö Ēö╝ļĪ£ĻĘĀņŚ┤Ļ│╝ ĒĢ©Ļ╗ś Ļ░Ćņן ņżæņÜöĒĢ£ ĒĢŁĻ│ĄĻĖ░ ņåÉņāüņØś ņøÉņØĖņ£╝ļĪ£, ĒĢŁĻ│ĄĻĖ░ ņäżĻ│ä ļ░Å ņ£Āņ¦Ćļź╝ ņ£äĒĢ┤ņä£ ĒĢäņłśņĀüņ£╝ļĪ£ Ļ│ĀļĀżļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż [15]. ĻĘĖļ¤╝ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņØ┤ļ¤¼ĒĢ£ ĒĢŁĻ│ĄņÜ® ĻĖłņåŹ ņåīņ×¼ņØś ļČĆņŗØ ļ░Å SCC ļŹ░ņØ┤Ēä░ļŖö ĒĢŁĻ│Ą OEM(original equipment manufacturer)ņŚÉņä£ ļÅģņĀÉņĀü ņ×¼ņé░ņ£╝ļĪ£ Ļ┤Ćļ”¼ĒĢśĻ│Ā ņ׳ņ£╝ļ»ĆļĪ£ ĒĢÖĻ│äņŚÉ ļ│┤Ļ│ĀļÉśļŖö Ļ▓ĮņÜ░ļŖö ļ¦żņÜ░ ņĀ£ĒĢ£ņĀüņØ┤ļŗż. ļö░ļØ╝ņä£ ļÅģņ×ÉņĀüņØĖ ĒĢŁĻ│ĄĻĖ░ Ļ░£ļ░£Ļ│╝ ņ£Āņ¦Ć ļ│┤ņłśļź╝ ņ£äĒĢ┤ņä£ļŖö ĒĢŁĻ│ĄĻĖ░ ĻĖ░Ļ│©ĻĄ¼ņĪ░ņÜ® ĻĖłņåŹņåīņ×¼ņØś ļČĆņŗØ ļ░Å SCC ļŹ░ņØ┤Ēä░ņØś ņāØņä▒ņØ┤ ĒĢäņłśņĀüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖņĢ╝ ĒĢ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒĢŁĻ│ĄĻĖ░ ĻĖ░Ļ│©ĻĄ¼ņĪ░ņÜ®ņ£╝ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö 7xxxĻ│ä Ļ│ĀĻ░ĢļÅä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØĖ 7050-T7451, 7475-T7351, ĻĘĖļ”¼Ļ│Ā 7140-T7451 3ņóģņØś ĒĢ®ĻĖłņŚÉ ļīĆĒĢśņŚ¼ 3.5% ņŚ╝ņłś ĒÖśĻ▓ĮņŚÉņä£ņØś SCC ņĀĆĒĢŁņä▒ņØä ņĖĪņĀĢĒĢśņśĆļŗż. ņŗ£ĒŚśļ░®ļ▓ĢĻ│╝ ņŗ£ĒŚś ĒÖśĻ▓ĮņŚÉ ļö░ļźĖ SCC ņĀĆĒĢŁņä▒ņØś ļ│ĆĒÖöļź╝ Ļ│ĀļĀżĒĢśņŚ¼ Ļ░üĻ░ü ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢĻ│╝ ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØś SCC ņĀĆĒĢŁņä▒ņØä ņĖĪņĀĢĒĢśņśĆļŗż. Ļ░ü ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ ņĀäņ×ÉĒøä ļ░®ņé░ļ×ĆĒÜīņĀł(electron backscatter diffraction, EBSD)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, SCC ņŗ£ĒŚśņØä ņÖäļŻīĒĢ£ ņŗ£ĒÄĖņØś ņĖĪļ®┤ ļ░Å Ēīīļ®┤ņØĆ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(scanning electron microscope, SEM)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ®┤ļ░ĆĒ׳ ļČäņäØĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ļČäņäØ Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£ Ļ░ü ĒĢ®ĻĖłņØś SCC ĒŖ╣ņä▒Ļ│╝ ņØ┤ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņøÉņØĖņØä ĻĖłņåŹĒĢÖņĀüņ£╝ļĪ£ Ļ│Āņ░░ĒĢśņśĆļŗż.

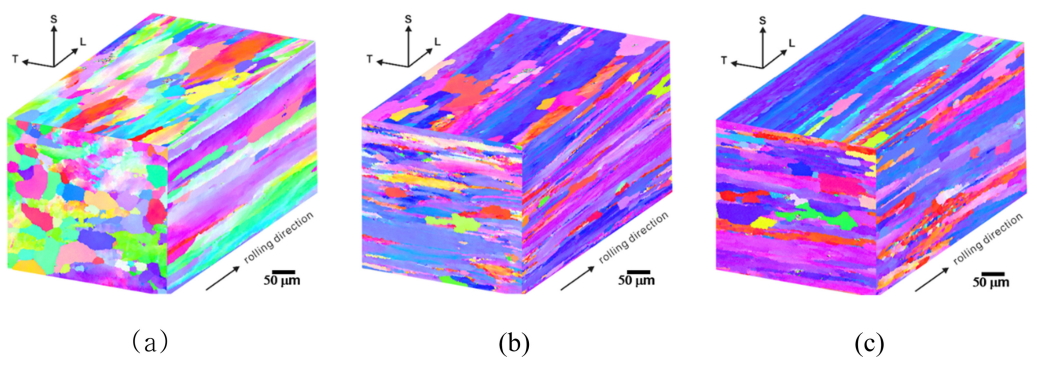

2. ņŗżĒŚśļ░®ļ▓Ģļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒĢŁĻ│ĄņÜ®ņ£╝ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØĖ 7050-T7451, 7475-T7351, ĻĘĖļ”¼Ļ│Ā 7140-T7451ņŚÉ ļīĆĒĢśņŚ¼ 3.5% ņŚ╝ņłś ĒÖśĻ▓ĮņŚÉņä£ņØś SCC ņĀĆĒĢŁņä▒ņØä ņĖĪņĀĢĒĢśņśĆļŗż. Ļ░ü ĒĢ®ĻĖłņØś ĒÖöĒĢÖņä▒ļČäņØä Ēæ£ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ļ░ü ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ ņŚ░ļ¦ł Ēøä, ņ╝łļ¤¼ ņÜ®ņĢĪ(95 ml H2O + 2.5 ml HNO3+ 1.5ml HCl + 1ml HF)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŚÉņ╣ŁĒĢśņśĆļŗż. ĻĘĖļ”╝ 1ņØĆ EBSDļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢ£ (a) 7050-T7451, (b) 7475-T7351 ļ░Å (c) 7140-T7451 ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņäĖ ĒĢ®ĻĖł ļ¬©ļæÉ ņŚ░ņŗĀļÉ£ Ļ▓░ņĀĢļ”Į ĻĄ¼ņĪ░ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░, Ļ▓░ņĀĢļ”ĮņØś ĒÅēĻĘĀ Ēü¼ĻĖ░ļŖö Ēæ£ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

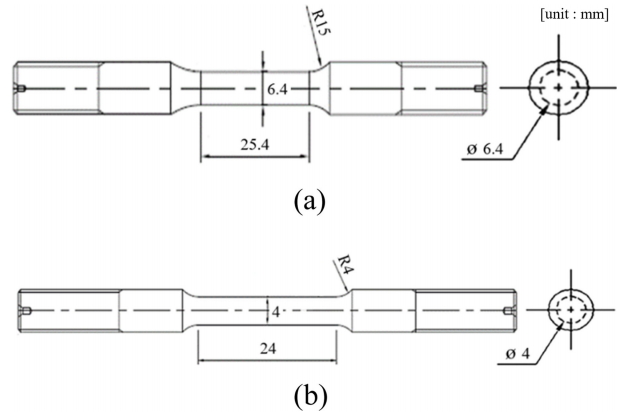

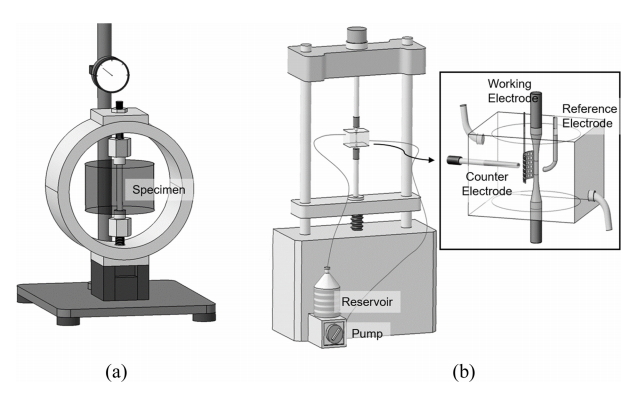

SCC ņŗ£ĒŚśņØä ņ£äĒĢśņŚ¼ Ļ░ü ņĢĢņŚ░ĒīÉņ×¼ņØś ņżæĻ░ä ļČĆņ£äņŚÉņä£ LĻ│╝ T ļ░®Ē¢źņ£╝ļĪ£ ĻĘĖļ”╝ 2ņÖĆ Ļ░ÖņØĆ ļ┤ēņāü ĒśĢĒā£ņØś ņØĖņן ņŗ£ĒÄĖņØä Ļ░ĆĻ│ĄĒĢśņśĆļŗż. SCC ņĀĆĒĢŁņä▒ ņĖĪņĀĢņØä ņ£äĒĢ┤ņä£ (1) ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢĻ│╝ (2) ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņØś Ļ▓ĮņÜ░ ASTM G49ņŚÉ ņØśĻ▒░ĒĢśņŚ¼ ĒĢŁļ│ĄĻ░ĢļÅäņØś 80%ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņØæļĀź ĒĢśņŚÉņä£ ņŚ╝ņłś ĒÖśĻ▓ĮņŚÉ 10ņØ╝ ļÅÖņĢł ļģĖņČ£ĒĢ£ Ēøä ņØĖņןĒŖ╣ņä▒ņØś ļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢśņŚ¼ Ļ░ÉņåīļÉ£ ņĀĢļÅäņŚÉ ņØśĒĢ┤ SCCņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņŗ£ĒŚśņØś ņŗĀļó░ņä▒ņØä ņ£äĒĢ┤ ņĄ£ņåī 5ĒÜī ļÅÖņØ╝ĒĢ£ ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓öņØś Ļ▓ĮņÜ░ņŚÉļŖö ļČĆņŗØ ņģĆ ņĢłņŚÉņä£ ņŗ£ĒÄĖņØś ņĀäņ£ä(electric potential)ļź╝ ņĀ£ņ¢┤ĒĢśļ®┤ņä£ ņŚ╝ņłśĒÖśĻ▓ĮņŚÉ ļģĖņČ£ņŗ£Ēé© ņāüĒā£ņŚÉņä£ 1 ├Ś 10-6 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ASTM G129ņŚÉ ņØśĻ▒░ĒĢśņŚ¼ ņĀĆņåŹņØĖņן ņŗ£ĒŚśĻĖ░(ļ¬©ļŹĖļ¬ģ: MTDI, CERT-1)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņØĖņןņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ĒÖśĻ▓Į ļ░Å ņĀäņ£ä ņĀ£ņ¢┤ļź╝ ņ£äĒĢ£ ļČĆņŗØņģĆņØĆ ņ░ĖĻ│Āļ¼ĖĒŚī[16]ņŚÉ ņä£ņłĀļÉśņ¢┤ ņ׳ļŗż. ļīĆĻĖ░ ņżæņŚÉņä£ ņ¢╗ņ¢┤ņ¦ä ļÅÖņØ╝ĒĢ£ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ņØś ņØĖņן ĒŖ╣ņä▒ ļīĆļ╣ä ļČĆņŗØņģĆ ļé┤ņŚÉņä£ ņ¢╗ņ¢┤ņ¦ä ņØĖņן ĒŖ╣ņä▒ņØś Ļ░ÉņåīĒÅŁņØä ĒåĄĒĢ┤ņä£ SCC ņĀĆĒĢŁņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. ņØ┤ņĀäņØś ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņØ┤ļéś ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ SCC ņĀĆĒĢŁņä▒ ĒÅēĻ░Ć ņŗ£ņŚÉ ļīĆĻĖ░ņÖĆ ĒŖ╣ņĀĢ ĒÖśĻ▓ĮņŚÉņä£ņØś ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ļ╣äĻĄÉĒĢśļ®┤ ĒĢŁļ│ĄņØ┤ļéś ņØĖņןĻ░ĢļÅäņØś ņ░©ņØ┤ļŖö Ēü¼ņ¦Ć ņĢŖņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņ▓┤Ļ│äņĀüņ£╝ļĪ£ ļ│ĆĒĢśņ¦Ć ņĢŖļŖöļŹ░ ļ░śĒĢ┤ ņŚ░ņŗĀņ£©ņØĆ Ļ░Ćņן ļ»╝Ļ░ÉĒĢśĻ▓ī ļ│ĆĒÖöĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż [16,17]. ņ”ē ņŚ░ņŗĀņ£©ņØś Ļ░Éņåīļź╝ ļ░▒ļČäņ£©ļĪ£ ļéśĒāĆļéĖ %RTE (reduction in tensile elongation) Ļ░ÆņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░ü ĒĢ®ĻĖłņØś ņØæļĀźļČĆņŗØĻĘĀņŚ┤ņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØä ņĀüņĀłĒ׳ ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ņŚłļŗż [16,17]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļÅä Ļ│ĀĻ░ĢļÅä 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś SCC ņĀĆĒĢŁņä▒ņØĆ %RTE Ļ░ÆņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ╣äĻĄÉ ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░, ņŗ£ĒŚśņØś ņŗĀļó░ņä▒ņØä ņ£äĒĢ┤ ļÅÖņØ╝ņĪ░Ļ▒┤ņŚÉņä£ ņĄ£ņåī 5ĒÜī ņØ┤ņāü ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņĀäņ£ä ņĀ£ņ¢┤ļź╝ ņ£äĒĢśņŚ¼ Ļ░ü ņŗ£ĒÄĖņŚÉ ļīĆĒĢ┤ 3.5% ņŚ╝ņłśņŚÉņä£ ņØ╝ņĀĢņĀäņ£äĻĖ░(potentiostat, ļ¬©ļŹĖļ¬ģ : Versa stat II)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 0.01 Vs-1ņØś ņŻ╝ņé¼ņåŹļÅä(scan rate)ļĪ£ ļČĆņŗØņĀäņ£äļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ĻĘĖļ”╝ 3ņØĆ (a)ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢĻ│╝ (b)ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØä ļ¬©ņŗØņĀüņ£╝ļĪ£ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĒŖ╣ņä▒ ļČäņäØņØä ņ£äĒĢ┤ SCC ņŗ£ĒŚś Ēøä ņŗ£ĒÄĖņØś Ēæ£ļ®┤Ļ│╝ Ēīīļ®┤ņØĆ SEMņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

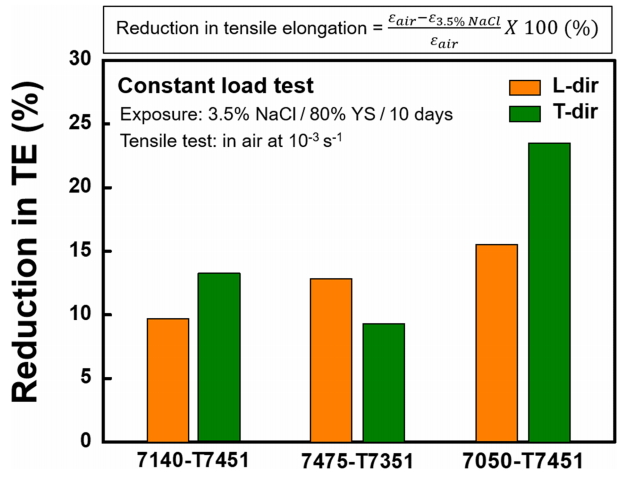

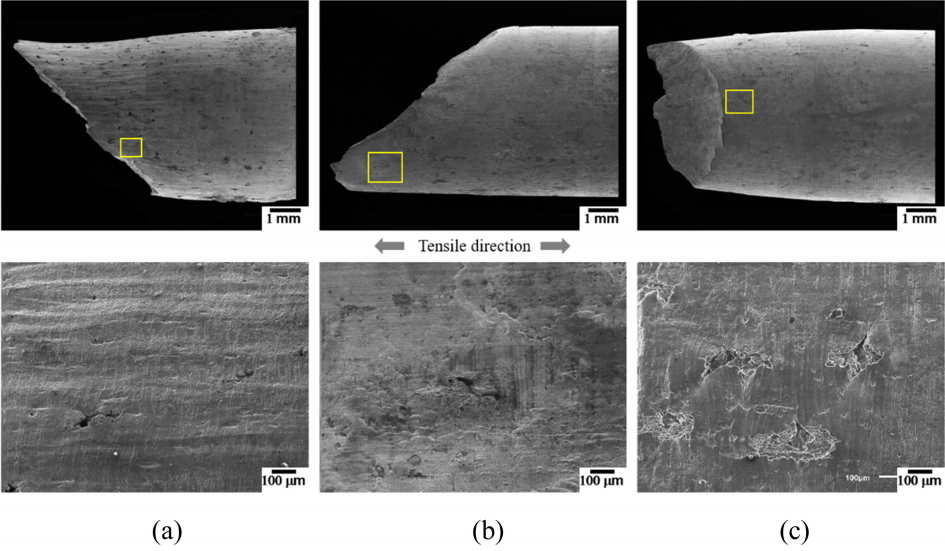

3. ņŚ░ĻĄ¼Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░ņ¦ĆĻĖłĻ╣īņ¦Ć Ļ│ĀĻ░ĢļÅä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś SCC ļŹ░ņØ┤Ēä░ļŖö ĒŖ╣ņĀĢĒĢśņżæņØä Ļ░ĆĒĢ£ ĒøäņŚÉ ņĀäņ£äņØś ņĀ£ņ¢┤ ņŚåņØ┤ ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉ ņØ╝ņĀĢņŗ£Ļ░ä ļģĖņČ£ĒĢ£ Ēøä SCC ņĀĆĒĢŁņä▒ņØä ņĖĪņĀĢĒĢśļŖö ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢ┤ ņĖĪņĀĢļÉśņŚłļŗż. Ēæ£ 3ņØĆ Ļ░ü ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ ļīĆĻĖ░ ņżæņŚÉņä£ 1 ├Ś 10-3 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ņØĖņן ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäņØś 80% ņłśņżĆņØä ņŗ£ĒÄĖņŚÉ Ļ░ĆĒĢśņŚ¼ ņŚ╝ņłśņŚÉ 10ņØ╝Ļ░ä ļģĖņČ£ĒĢ£ Ēøä ļīĆĻĖ░ ņżæņŚÉņä£ ļÅÖņØ╝ĒĢ£ ļ│ĆĒśĢņ£©ņåŹļÅäļĪ£ ņØĖņן ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ņäĖ ĒĢ®ĻĖł ļ¬©ļæÉ 10ņØ╝Ļ░ä ņŚ╝ņłśņŚÉ ļģĖņČ£ĒĢ£ ĒøäņŚÉļÅä ĒĢŁļ│Ą ļ░Å ņØĖņן Ļ░ĢļÅäņØś ļ│ĆĒÖöļŖö Ēü¼ņ¦Ć ņĢŖņØĆļŹ░ ļ╣äĒĢ┤ ņŚ░ņŗĀņ£©ņØĆ ļīĆĻĖ░ ņżæ Ļ▓░Ļ│╝ņŚÉ ļ╣äĒĢ┤ ļīĆļץ 10% ņØ┤ņāüņØś Ļ░Éņåīļź╝ ļéśĒāĆļé┤ļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĒĢ®ĻĖł ņóģļźśņŚÉ ļö░ļØ╝ņä£ļŖö L ļ░®Ē¢źņØś Ļ▓ĮņÜ░ 7140-T7451, 7475-T7351, ĻĘĖļ”¼Ļ│Ā 7050-T7451ņØś ņł£ņ£╝ļĪ£ 10ņŚÉņä£ 16%ņØś ņŚ░ņŗĀņ£© Ļ░Éņåīļź╝ ļ│┤ņśĆļŗż. T ļ░®Ē¢źņ£╝ļĪ£ņØś ņŚ░ņŗĀņ£© Ļ░ÉņåīĻ╣īņ¦Ćļź╝ Ļ│ĀļĀżĒĢśļŹöļØ╝ļÅä 7140-T7451Ļ│╝ 7475-T7351ņØĆ ņ£Āņé¼ĒĢ£ SCC ņĀĆĒĢŁņä▒ņØä ļ│┤ņśĆņ£╝ļ®░, ņØ┤ ļæÉ ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ 7050-T7451ņØ┤ ļŗżņåī ļ¢©ņ¢┤ņ¦ĆļŖö SCC ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. SCCņÖĆ Ļ┤ĆļĀ©ĒĢ£ ņØ┤ļ░®ņä▒ņØś Ļ▓ĮņÜ░ņŚÉļÅä 7140-T7451Ļ│╝ 7475-T7351ņØĆ LĻ│╝ T ļ░®Ē¢źņ£╝ļĪ£ ņ£Āņé¼ĒĢ£ ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤ 7050-T7451ņØĆ T ļ░®Ē¢źņØ┤ L ļ░®Ē¢źņŚÉ ļ╣äĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņŚ░ņŗĀņ£© Ļ░ÉņåīĒÅŁņØä ļ│┤ņØ┤Ļ│Ā ņ׳ņ¢┤ ņäĖ ĒĢ®ĻĖł ņżæ SCC ņØ┤ļ░®ņä▒ņØ┤ Ļ░Ćņן Ēü░ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØä ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

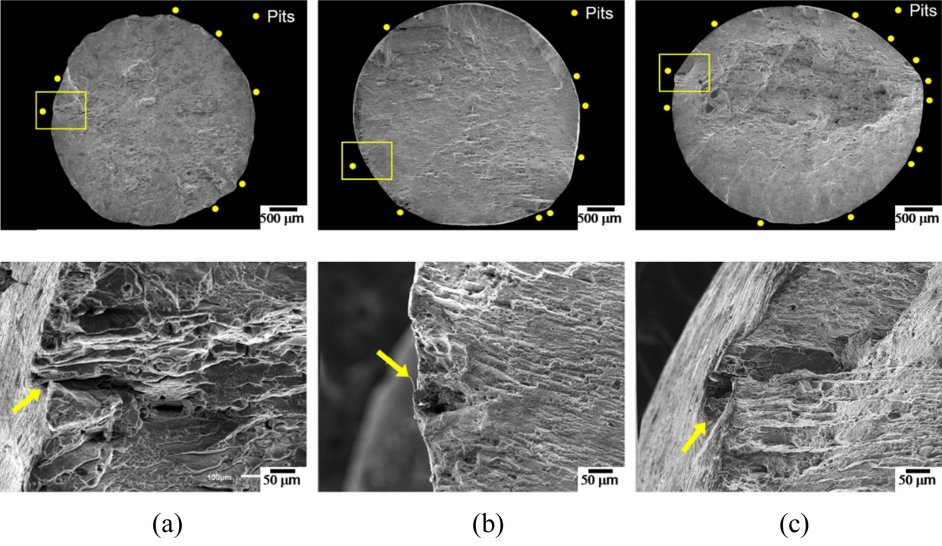

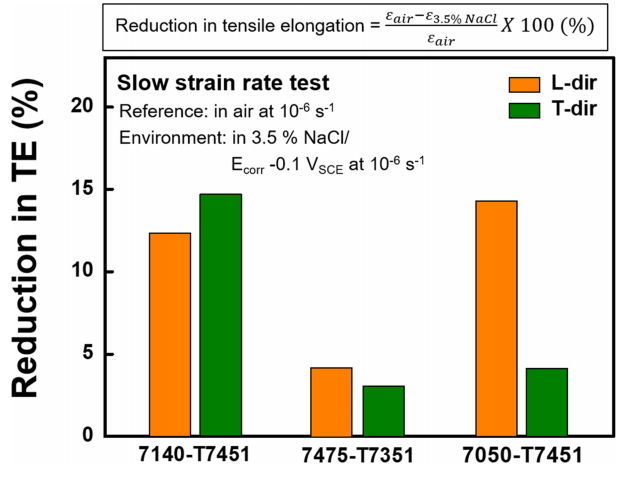

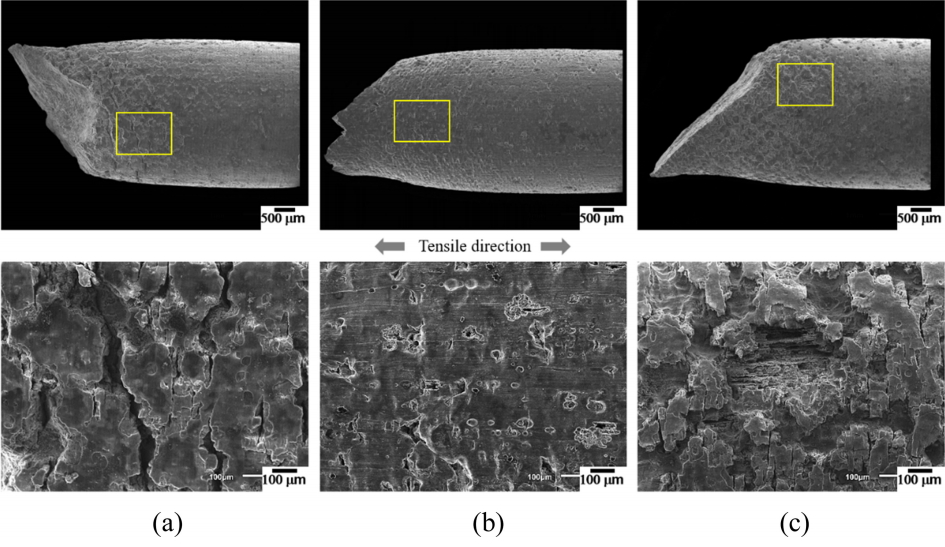

Ļ░ü ĒĢ®ĻĖłņØś SCC Ļ▒░ļÅÖņØä ņØ┤ĒĢ┤ĒĢśĻĖ░ ņ£äĒĢ┤ ņäĖ ĒĢ®ĻĖłņØä ņØ╝ņĀĢĒĢśņżæ ĒĢśņŚÉņä£ 10ņØ╝ ļÅÖņĢł ņŚ╝ņłśņŚÉ ļģĖņČ£ĒĢ£ Ēøä ņŗ£ĒÄĖņØś Ēæ£ļ®┤ ļ░Å Ēīīļ®┤ņØä SEMņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ĻĘĖļ”╝ 5ņÖĆ 6ņØĆ Ļ░üĻ░ü ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚś Ēøä (a)7140-T7451, (b)7475-T7351 ļ░Å (c)7050-T7451 ņŗ£ĒÄĖņØś Ēīīļ®┤(ĻĘĖļ”╝ 5)Ļ│╝ Ēīīļŗ©ļ®┤ ĻĘ╝ņ▓śņØś Ēæ£ļ®┤(ĻĘĖļ”╝ 6)ņØä SEMņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢ£ ņé¼ņ¦äņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ 5ņØś ņĀĆļ░░ņ£©Ļ│╝ Ļ│Āļ░░ņ£© Ēīīļ®┤ Ļ┤Ćņ░░ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ļ┤ēņāü ņŗ£ĒÄĖņØś ņżæņĢÖļČĆņŚÉņä£ Ēīīļŗ©ņØ┤ ņŗ£ņ×æļÉśļŖö ņØ╝ļ░śņĀüņØĖ ņØĖņן Ēīīļ®┤Ļ│╝ļŖö ļŗ¼ļ”¼ ņäĖ ĒĢ®ĻĖł ļ¬©ļæÉ Ēö╝Ēīģ ĒśĢĒā£ņØś ļČĆņŗØ ņåÉņāüņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢśļ®┤ņä£ ņŗ£ĒÄĖņØ┤ Ēīīļŗ©ļÉ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. Ēö╝ĒīģņØś Ļ╣ŖņØ┤ļŖö 260 ╬╝m ļé┤ņÖĖļĪ£ 7050-T7451ņØ┤ Ļ░Ćņן Ļ╣ŖņŚłņ£╝ļ®░, ļŗżņØīņ£╝ļĪ£ 7475-T7351Ļ│╝ 7140-T7451ņØś ņł£ņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłļŗż. Ļ░ü ņŗ£ĒÄĖņŚÉņä£ņØś Ēö╝Ēīģ Ļ░£ņłśņØś Ļ▓ĮņÜ░ņŚÉļŖö ĻĘĖļ”╝ņŚÉņä£ ĒÖöņé┤Ēæ£ļĪ£ Ēæ£ņŗ£ĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ 7050-T7451ņØ┤ Ļ░Ćņן ļ¦ÄņĢśņ£╝ļ®░, ļŗżņØīņ£╝ļĪ£ 7475-T7351Ļ│╝ 7140-T7451ņØ┤ ņ£Āņé¼ĒĢ£ ņĀĢļÅäļź╝ ļéśĒāĆļé┤ņŚłņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØĆ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ Ļ┤Ćņ░░ņŚÉņä£ļÅä ņל Ļ┤Ćņ░░ļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ”╝ 6ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ 3.5% NaCl ņÜ®ņĢĪņŚÉņä£ ņØ╝ņĀĢĒĢśņżæ ĒĢśņŚÉņä£ ļģĖņČ£ļÉ£ Ļ▓ĮņÜ░ ņŗ£ĒÄĖ ņóģļźśņÖĆ ļ¼┤Ļ┤ĆĒĢśĻ▓ī Ēæ£ļ®┤ņŚÉ Ēö╝Ēīģ ĒśĢĒā£ņØś ļČĆņŗØ ņåÉņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, Ēö╝Ēīģ ņåÉņāüņØś ņĀĢļÅäļŖö 7050-T7451, 7475-T7351, 7140-T7451ņØś ņł£ņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ĻĘĖļ”╝ 7ņØĆ 3.5% NaCl ņÜ®ņĢĪņŚÉņä£ (a)7140-T7451, (b)7475-T7351 ļ░Å (c)7050-T7451 ĒĢ®ĻĖłņØś ņ¢æļČäĻĘ╣ Ļ│ĪņäĀņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. 7140-T7451, 7475-T7351 ļ░Å 7050-T7451 ĒĢ®ĻĖłņØś Epit Ļ░ÆņØĆ Ļ░üĻ░ü -0.782, -0.761 ĻĘĖļ”¼Ļ│Ā -0.756 VSCEļĪ£ ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, ņØ┤ļź╝ ĒåĄĒĢ┤ Ļ░ü ĒĢ®ĻĖłņŚÉņä£ņØś Ēö╝Ēīģ Ļ▒░ļÅÖņØĆ Epit Ļ░ÆņŚÉ ļ╣äļĪĆĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. Ēæ£ 4ņŚÉņä£ Ļ░ü ĒĢ®ĻĖłņØś Ēö╝Ēīģ Ļ╣ŖņØ┤, ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉņä£ņØś Ēö╝ĒīģņØś Ļ░£ņłś ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 7ņŚÉņä£ ņĖĪņĀĢļÉ£ Epit Ļ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Epit Ļ░ÆņØĆ ņןņŗ£Ļ░ä ļÅÖņØ╝ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉ£ ĒøäņŚÉļÅä ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż.

ņØ┤ņ▓śļ¤╝ Ļ│ĀĻ░ĢļÅä 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØ┤ ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśļ®┤ņä£ ņĀĢĒĢśņżæņØä ļ░øļŖö Ļ▓ĮņÜ░ņŚÉ Ēæ£ļ®┤ņØś Ēö╝Ēīģ ņåÉņāüĻ│╝ SCC ņĀĆĒĢŁņä▒Ļ│╝ļŖö ņāüļŗ╣ĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ CuļŖö 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņŚÉ Ļ░ĢļÅä ņ”ØĻ░Ćļź╝ ļ¬®ņĀüņ£╝ļĪ£ 3%Ļ╣īņ¦Ć ņ▓©Ļ░ĆļÉśĻĖ░ļÅä ĒĢśļéś, CuĻ░Ć ĒĢ©ņ£ĀļÉśņ¢┤ ņ׳ļŖö ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝(ņśł : Al7Cu2Fe) ņŻ╝ņ£äņØś ĻĖ░ņ¦ĆņŚÉņä£ ņĀäņ£äņ░©ņŚÉ ņØśĒĢ£ Ļ░łļ░öļŗē ņ╗żĒöīļ¦ü ĒÜ©Ļ│╝ņŚÉ ņØśĒĢ┤ Ēö╝ĒīģņØ┤ ņל ļ░£ņāØĒĢśļ®┤ņä£ Ēö╝Ēīģ ņĀĆĒĢŁņä▒ņØä ļé«ņČ£ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśĻ│Ā ņ׳ļŗż [18-20]. ņØ┤ņÖĖņŚÉļÅä Zr, Mg, CrņØś ņ▓©Ļ░ĆņŚÉ ņØśĒĢ┤ ņāØņä▒ļÉśļŖö ņØ┤ņ░©ņāüļōżņØĆ ņ×¼Ļ▓░ņĀĢņØä ļ░®ĒĢ┤ĒĢ©ņ£╝ļĪ£ņŹ© ļČĆļČä ņ×¼Ļ▓░ņĀĢ ņĪ░ņ¦üņØä ņĪ░ņןĒĢśĻ▓ī ļÉ©ņ£╝ļĪ£ ņ×¼Ļ▓░ņĀĢļÉ£ ņĪ░ņ¦üņŚÉ ļ╣äĒĢ┤ ņ×ģĻ│äļČĆņŗØĻ│╝ ĒīīĻ┤┤ļź╝ ļ░®ĒĢ┤ĒĢ©ņ£╝ļĪ£ņŹ© SCC ņĀĆĒĢŁņä▒ņØä ļé«ņČöļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [21]. ņŚ┤ņ▓śļ”¼ĒśĢ Ļ│ĀĻ░ĢļÅä 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ Ļ│╝ņŗ£ĒÜ©ņŚÉ ļö░ļØ╝ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ╬Ę(MgZn2) ņāüņØ┤ ņäØņČ£ļÉśļ®┤ņä£ ļ¼┤ņäØņČ£ļīĆ(precipitate free zone, PFZ)Ļ░Ć ņĪ┤ņ×¼ĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¼┤ņäØņČ£ļīĆņŚÉļŖö ZnĻ│╝ Mg ņøÉņåīņØś ĒĢ©ļ¤ēņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ņ£╝ļ®░[22], ZnĻ│╝ MgņØś ļ╣äņŚÉ ļö░ļØ╝ ĒĢ®ĻĖłņØś SCC ņĀĆĒĢŁņä▒ņØĆ ļ│ĆĒÖöĻ░Ć ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ£╝ļ®░, ĻĘĖ ļ╣äĻ░Ć 3 ļé┤ņÖĖņŚÉņä£ Ļ░Ćņן ņÜ░ņłśĒĢ£ SCC ņĀĆĒĢŁņä▒ņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ GruhlņØĆ ļ│┤Ļ│ĀĒĢśĻ│Ā ņ׳ļŗż [23]. ņØ┤ņ▓śļ¤╝ ļŗżņ¢æĒĢ£ ĒĢ®ĻĖłņøÉņåīļōżņØ┤ 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś Ēö╝Ēīģ ļśÉļŖö SCC ņĀĆĒĢŁņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ£╝ļéś, ņØ┤ļ¤¼ĒĢ£ ņ▓©Ļ░ĆņøÉņåīņØś ĒÜ©Ļ│╝ļŖö ņŗ£ĒÜ©ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ Ēü¼Ļ▓ī ļŗ¼ļØ╝ņ¦ł ņłś ņ׳ļŗż [24,25]. Ēæ£ 1ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ CuņØś ĒĢ©ļ¤ēņØĆ 7050-T7451ņØ┤ 2.3%ļĪ£ ņäĖ ĒĢ®ĻĖł ņżæ Ļ░Ćņן ļåÆņĢśĻ│Ā, 7475-T7351ņÖĆ 7140-T7451ņØś Cu ĒĢ©ļ¤ēņØĆ Ļ░üĻ░ü 1.5ņŚÉņä£ 1.65%ļĪ£ņŹ© ņ£Āņé¼ĒĢśņśĆļŗż. ĒĢ£ĒÄĖ Zn/MgņØś ļ╣äļŖö 7140-T7451ņØ┤ 3.3ņ£╝ļĪ£ Ļ░Ćņן ļåÆņĢśĻ│Ā, 7050-T7451ņØ┤ 2.9 ĻĘĖļ”¼Ļ│Ā 7475-T7351ņØ┤ 2.8ļĪ£ Ļ░Ćņן ļé«ņĢśļŗż. ņĀäņłĀĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ņäĖ ĒĢ®ĻĖł ņżæ Ļ░Ćņן ļé«ņØĆ SCC ņĀĆĒĢŁņä▒ņØä ļ│┤ņØĖ 7050-T7451 ĒĢ®ĻĖłĻ│╝ ņØ┤ļ│┤ļŗż ņÜ░ņłśĒĢ£ SCC ņĀĆĒĢŁņä▒ņØä ļ│┤ņØĖ 7475-T7351ņÖĆ 7140-T7451 ĒĢ®ĻĖłņØä Ļ│ĀļĀżĒĢĀ ļĢī, Zn/MgņØś ļ╣äļ│┤ļŗż Cu ĒĢ©ļ¤ēņØ┤ 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś SCC Ļ▒░ļÅÖņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ 3.5% ņŚ╝ņłśĒÖśĻ▓ĮņŚÉņä£ ņ×Éņ£ĀļČĆņŗØ ņĀäņ£ä ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŗżņŗ£ļÉ£ ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ SCC ņĀĆĒĢŁņä▒ ņĖĪņĀĢņØĆ Ļ│ĀĻ░ĢļÅä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņŚÉņä£ Ēö╝ĒīģņØ┤ ĻĘĀņŚ┤ ņāØņä▒ņøÉņ£╝ļĪ£ ņ×æņÜ®ĒĢĀ ļĢī SCC Ļ▒░ļÅÖņØä ņØ┤ĒĢ┤ĒĢśļŖöļŹ░ ņĀüņĀłĒĢ£ ļ░®ļ▓Ģņ×äņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ ļĢī SCC Ļ▒░ļÅÖņŚÉ Ļ░Ćņן Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņØĖņ×ÉļŖö Ēö╝ĒīģņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░, Ēö╝Ēīģ ņĀĆĒĢŁņä▒ņØä ļåÆņØ┤ļŖö ĒĢ®ĻĖłņøÉņåīņØĖ CuĻ░Ć Ļ░Ćņן ļ¦ÄņØ┤ ļōżņ¢┤Ļ░ä 7050-T7451 ĒĢ®ĻĖłņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ SCC ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż.

ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØś Ļ▓ĮņÜ░ SCCļź╝ ļ░£ņāØņŗ£Ēé¼ ņłś ņ׳ļŖö ĒÖśĻ▓ĮņŚÉņä£ ņĀĆņåŹņ£╝ļĪ£ ņŗ£ĒÄĖņØä ņŚ░ņŗĀ ņŗ£ĒéżļŖö ņŗ£ĒŚśņ£╝ļĪ£ ņŗ£ĒŚś ņżæ ņĀäņ£äņØś ņØ┤ļÅÖņØ┤ Ļ│äņåŹņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśļ®┤ņä£ ņåīņ×¼ļź╝ ņĘ©ĒÖö ņŗ£Ēé¼ ņłś ņ׳ļŖö ņøÉņåīļōżņØä Ēæ£ļ®┤ņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ņēĮĻ▓ī ņåīņ×¼ ļé┤ļČĆļĪ£ ĒÖĢņé░ņŗ£Ēé┤ņ£╝ļĪ£ņŹ© SCC ĒśäņāüņØä Ļ░ĆņåŹĒÖöĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [26,27]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 1 ├Ś 10-6 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ Ecorr ŌĆō 0.1 VSCEņØś ņĀäņ£äļź╝ ņØĖĻ░ĆĒĢśņŚ¼ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņŚÉ ņłśņåīĻ░Ć ļ░£ņāØĒĢśļŖö ĒÖśĻ▓ĮņŚÉņä£ ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņŚÉ Ēö╝ĒīģņØ┤ ļ░£ņāØĒĢśļŖö ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņØś ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢĻ│╝ļŖö ļŗżļźĖ Ļ▓ĮĒ¢źņØä ļéśĒāĆļé╝ ņłś ņ׳ļŗż. ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņŚÉņä£ļÅä SCC ņĀĆĒĢŁņä▒ņØĆ ļīĆĻĖ░ņŚÉņä£ņØś ņŚ░ņŗĀņ£© ļīĆļ╣ä ĒÖśĻ▓ĮņŚÉņä£ņØś ņŚ░ņŗĀņ£© Ļ░ÉņåīĒÅŁņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż. ņØ┤ ļĢī ļ│ĆĒśĢļźĀ ņåŹļÅä ņ░©ņØ┤ņŚÉ ņØśĒĢ£ ņśżņ░©ļź╝ ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ ĻĖ░ņżĆĻ░ÆņØ┤ ļÉśļŖö ļīĆĻĖ░ ņżæņŚÉņä£ņØś ņØĖņןņŗ£ĒŚś ļśÉĒĢ£ 1 ├Ś 10-6 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ņŗ£Ē¢ēĒĢśņśĆļŗż. Ēæ£ 5ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņĀĆņåŹņØĖņן ņŗ£ĒŚśņŚÉņä£ļÅä ļīĆĻĖ░ĒÖśĻ▓ĮņŚÉ ļ╣äĒĢ┤ ņŚ╝ņłśĒÖśĻ▓ĮņŚÉņä£ņØś ĒĢŁļ│Ą ļ░Å ņØĖņן Ļ░ĢļÅäņØś ņ░©ņØ┤ļŖö Ļ▒░ņØś Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż. ĻĘĖļ¤¼ļéś ņŚ░ņŗĀņ£©ņØś Ļ▓ĮņÜ░ņŚÉļŖö ĒĢ®ĻĖłĻ│╝ ļ░®Ē¢źņŚÉ ļö░ļØ╝ ņĄ£ņåī 3%ņŚÉņä£ ņĄ£ļīĆ 15%ņØś Ļ░Éņåīļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. Ēæ£ 3Ļ│╝ ļ╣äĻĄÉĒĢśļ®┤ ļ╣äļĪØ ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØ┤ ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņŚÉ ļ╣äĒĢ┤ SCCļź╝ ĒÅēĻ░ĆĒĢśļŖö Ļ░ĆĒś╣ĒĢ£ ņĪ░Ļ▒┤ņ×äņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņØīĻĘ╣ņĀäņ£ä ņØĖĻ░Ć ņāüĒā£ ņ”ē ņłśņåīļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ņØś 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś SCCņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØĆ Ēö╝ĒīģņØ┤ ļ░£ņāØĒĢśļŖö ņāüĒā£ņŚÉņä£ņØś ņĀĆĒĢŁņä▒ņŚÉ ļ╣äĒĢ┤ ļŗżņåī ņÜ░ņłśĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņłśņåīļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ 7475-T7351ņØś Ļ▓ĮņÜ░ņŚÉļŖö LĻ│╝ T ļ░®Ē¢ź ļ¬©ļæÉ ņŚ░ņŗĀņ£©ņØś Ļ░ÉņåīĻ░Ć Ļ▒░ņØś Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖļŖö ņÜ░ņłśĒĢ£ SCC ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤ 7050-T7451Ļ│╝ 7140-T7451 ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ņŚÉļŖö 10% ļé┤ņÖĖņØś ņŚ░ņŗĀņ£© Ļ░ÉņåīĒÅŁņØä ļéśĒāĆļé┤ņ¢┤ 7475-T7351 ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ ļŗżņåī ļé«ņØĆ SCC ņĀĆĒĢŁņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņĀäļ░śņĀüņ£╝ļĪ£ ņäĖ ĒĢ®ĻĖł ļ¬©ļæÉ ņłśņåīļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ ņÜ░ņłśĒĢ£ SCC ņĀĆĒĢŁņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 8ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņäĖ ĒĢ®ĻĖł ļ¬©ļæÉ SCC ņĀĆĒĢŁņä▒ņŚÉ ļīĆĒĢ£ ļ░®Ē¢źņä▒ņØ┤ Ēü¼ņ¦Ć ņĢŖņĢśņ£╝ļéś, 7050-T7451ņØ┤ ļŗżļźĖ ļæÉ ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ ļŗżņåī ļåÆņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ┤Ćņ░░ļÉśļŖö ļ░®Ē¢źņä▒ņØś ņ░©ņØ┤ļŖö Ļ▓░ņĀĢļ”ĮņØś ņóģĒÜĪļ╣ä(Ļ▓░ņĀĢļ”Į ĻĖĖņØ┤ ļīĆ ļäłļ╣äņØś ļ╣ä)ņÖĆ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Ēæ£ 2ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ 7050-T7451 ĒĢ®ĻĖłņØś ņóģĒÜĪļ╣äļŖö 7ļĪ£ņŹ© 7475-T7351ņØś 2.7Ļ│╝ 7140-T7451ņØś 3.7ņŚÉ ļ╣äĒĢ┤ ņøöļō▒Ē׳ ļåÆņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņóģĒÜĪļ╣äĻ░Ć ļåÆņØĆ ņŚ░ņŗĀļÉ£ Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦ĆļŖö ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņŚÉņä£ Ļ┤Ćņ░░ļÉśļŖö SCC ņØ┤ļ░®ņä▒ņŚÉ Ļ┤ĆĒĢ┤ņä£ļŖö ņŚ¼ļ¤¼ ļģ╝ļ¼ĖņŚÉņä£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [25,27,28].

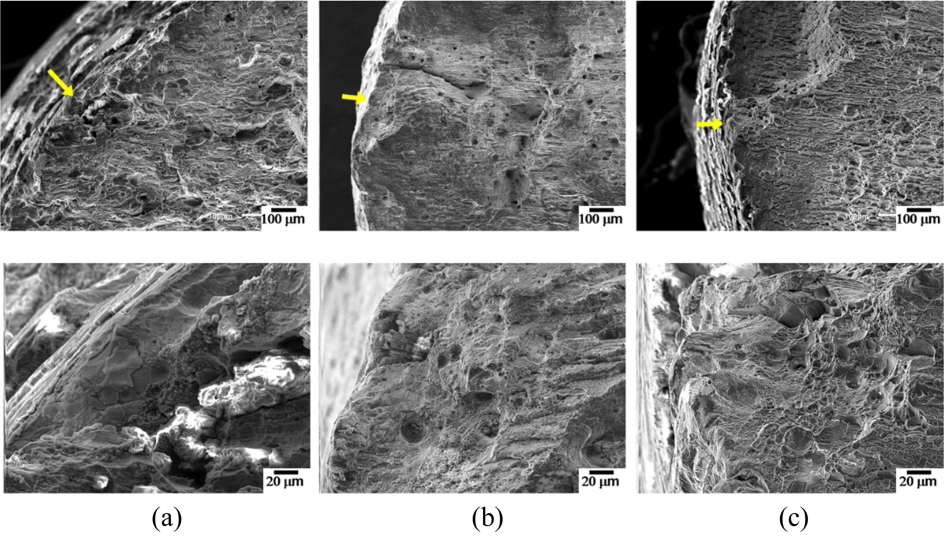

ĻĘĖļ”╝ 9ņÖĆ 10ņØĆ Ļ░üĻ░ü ņŚ╝ņłśĒÖśĻ▓ĮņŚÉņä£ ņĀĆņåŹņØĖņן ņŗ£ĒŚś Ēøä (a)7140-T7451, (b)7475-T7351 ļ░Å (c)7050-T7451 ņŗ£ĒÄĖņØś Ēīīļ®┤(ĻĘĖļ”╝ 9)Ļ│╝ Ēīīļŗ©ļ®┤ ĻĘ╝ņ▓ś Ēæ£ļ®┤(ĻĘĖļ”╝ 10)ņØä Ļ┤Ćņ░░ĒĢ£ SEM ņé¼ņ¦äņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņäĖ ĒĢ®ĻĖł ļ¬©ļæÉ ņØĖņןĒīīļŗ©ņØĆ ņŗ£ĒÄĖņØś ņżæņĢÖņØ┤ ņĢäļŗłļØ╝ Ēæ£ļ®┤ņŚÉņä£ ņŗ£ņ×æļÉ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś ĻĘĖļ”╝ 5ņØś Ēö╝Ēīģ ņāØņä▒ ĒÖśĻ▓ĮņŚÉņä£ ņŗ£ĒŚśļÉ£ ņŗ£ĒÄĖĻ│╝ļŖö ļŗ¼ļ”¼ ĻĘĖļ”╝ 9ņØś Ēīīļ®┤ņŚÉņä£ Ļ┤Ćņ░░ļÉśļŖö ņåÉņāüņØś ĒśĢĒā£ļŖö Ēö╝ĒīģĻ│╝ļŖö ļŗżļźĖ ĒśĢĒā£ļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ĻĘĖļ”╝ 5ņØś Ļ╣ŖņØ┤ ļ░®Ē¢źņ£╝ļĪ£ ļ░£ļŗ¼ļÉ£ ņóģĒÜĪļ╣äĻ░Ć 1.6 ņØ┤ņāüņØĖ Ēö╝ĒīģĻ│╝ļŖö ļŗ¼ļ”¼ ļ░śņøÉ ĒśĢĒā£ņØś ņĘ©ņä▒ ņśüņŚŁņØ┤ ĻĘĀņŚ┤ ņāØņä▒ņøÉņ£╝ļĪ£ ņ×æņÜ®ĒĢ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. 7140-T7451ņÖĆ 7050-T7451 ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ ņØ┤ļ¤¼ĒĢ£ ņĘ©ņä▒ ņśüņŚŁņØ┤ ņŗ£ĒÄĖ ļæśļĀłņŚÉ ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśĻ│Ā ņ׳ļŖöļŹ░ ļ░śĒĢ┤, 7475-T7351 ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ņŚÉļŖö ļ¦żņÜ░ ļČĆļČäņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņ▓śļ¤╝ ĒĢ®ĻĖłņŚÉ ļö░ļØ╝ Ēæ£ļ®┤ņØś ņåÉņāü ņĀĢļÅäņØś ņ░©ņØ┤ļŖö ĻĘĖļ”╝ 10ņØś Ēæ£ļ®┤ Ļ┤Ćņ░░ņŚÉņä£ļÅä ņל ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļ®┤ņłś ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ĒĢ£ Ēøä ļīĆĻĖ░ ņżæņŚÉņä£ ņØĖņןņŗ£ĒŚśņØä ĒĢ£ ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņŚÉ ņØśĒĢ┤ ņŗ£ĒŚśĒĢ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņŚÉ ļ╣äĒĢ┤ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśņ¢┤ņä£ ņĀĆņåŹņ£╝ļĪ£ Ēīīļŗ©ņØä ņŗ£Ēé© ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓Ģņ£╝ļĪ£ ņŗ£ĒŚśĒĢ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ ņåÉņāüņØĆ ļŹö Ēü░ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļśÉĒĢ£ ņĀĆņåŹņØĖņן Ēøä Ēæ£ļ®┤ ņåÉņāüņØĆ ĻĘĖļ”╝ 5ņØś Ēö╝ĒīģĻ│╝ ļŗ¼ļ”¼ ļ░Ģļ”¼(peel-off)ņÖĆ ņ£Āņé¼ĒĢ£ ņåÉņāüņŚÉ ĻĘĀņŚ┤ņØ┤ ĒĢśņżæņŚÉ ņ¦üĻ░ü ļ░®Ē¢źņ£╝ļĪ£ ņāØņä▒ļÉśņ¢┤ ņ׳ļŖö ĒśĢĒā£ļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņåÉņāüņØĆ Ēīīļ®┤ Ēæ£ļ®┤ņŚÉ ļČĆļČäņĀüņ£╝ļĪ£ ņĘ©ĒÖöļÉ£ ņśüņŚŁņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ņāØņä▒ļÉśļ®┤ņä£ ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢ®ĻĖłņØś ņóģļźśņŚÉ ļö░ļØ╝ņä£ļŖö 7140-T7451ņÖĆ 7050-T7451 ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ Ēæ£ļ®┤ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņåÉņāüņØ┤ Ļ┤Ćņ░░ļÉśļŖöļŹ░ ļ░śĒĢ┤ 7475-T7351ņØś Ļ▓ĮņÜ░ņŚÉļŖö ņØ╝ļČĆņŚÉņä£ ļ░Ģļ”¼ ņłśņżĆņØś ņåÉņāüļ¦īņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

Ēæ£ 3Ļ│╝ 5ļź╝ ļ╣äĻĄÉĒĢśļ®┤, ņłśņåīļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ ņäĖ ĒĢ®ĻĖłņØś SCC ņĀĆĒĢŁņä▒ņØĆ Ēö╝Ēīģ ļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ņØś ņĀĆĒĢŁņä▒Ļ│╝ļŖö ļŗżņåī ņ░©ņØ┤Ļ░Ć ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ņ”ē Ēö╝Ēīģ ļ░£ņāØĒĢśļŖö ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉņä£ļŖö Ēö╝Ēīģ ļČĆņŗØņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ļé«ņØĆ 7050-T7451 ĒĢ®ĻĖłņØś SCC ņĀĆĒĢŁņä▒ņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņĢśņ£╝ļ®░, 7140-T7451Ļ│╝ 7475-T7351ļŖö ņ£Āņé¼ĒĢ£ ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. ņłśņåī ļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ļŖö 7475-T7351 ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ Ļ▒░ņØś SCCĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśņ£╝ļ®░, 7050-T7451Ļ│╝ 7140-T7451ņØ┤ ņ£Āņé¼ĒĢ£ ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. ņĀĆņåŹņØĖņן ņŗ£ĒŚś ņŗ£ņŚÉ Ēæ£ļ®┤ņØś ņłśņåīļŖö ņĀäņ£äņŚÉ ĒØĪņ░®ļÉśņ¢┤ ļé┤ļČĆļĪ£ ņēĮĻ▓ī ĒÖĢņé░ ņØ┤ļÅÖĒĢśļŗżĻ░Ć Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņŻ╝ļĪ£ ĒŖĖļ×®(trap)ļÉśļ®┤ņä£ Ļ▓░ņĀĢļ”ĮĻ│ä Ļ▓░ĒĢ®ļĀźņØä ļé«ņČöņ¢┤ ņżĆļŗż [28]. ņØ┤ļ¤¼ĒĢ£ ņłśņåīņĘ©ņä▒(hydrogen embrittlement) ĻĖ░ĻĄ¼ņŚÉ ņØśĒĢ┤ Ēæ£ļ®┤ņŚÉ ņĘ©ņä▒ņĀüņØĖ ņśüņŚŁņØ┤ ĒśĢņä▒ļÉśĻ│Ā ņØ┤ļ¤¼ĒĢ£ ņĘ©ņä▒ņĀü ņśüņŚŁņŚÉņä£ SCC ĻĘĀņŚ┤ņØ┤ ņāØņä▒ļÉśĻ│Ā ņĀäĒīīļÉĀ ņłś ņ׳ļŗż [29-32]. ļö░ļØ╝ņä£ 7475-T7351 ĒĢ®ĻĖłņØ┤ ļŗżļźĖ ļæÉ ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņłśņåīņĘ©ņä▒ņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ļåÆņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņŚÉņä£ Zn/Mg ĒĢ©ļ¤ēņØ┤ ļåÆņØä ļĢī ļ¼┤ņäØņČ£ļīĆņØś ņāØņä▒ņØ┤ ņĪ░ņןļÉśļ®░, ļ¼┤ņäØņČ£ļīĆņØś ņĪ┤ņ×¼ļŖö Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ļö░ļØ╝ ņłśņåīņØś ĒÖĢņé░ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņłśņåīĻ░Ć ņēĮĻ▓ī Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ĒŖĖļ×® ļÉśļŖö Ļ▓āņØä ļÅäņÜĖ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż [25]. ļö░ļØ╝ņä£ 7475-T7351 ĒĢ®ĻĖłņØś ļåÆņØĆ SCC ņĀĆĒĢŁņä▒ņØĆ ļŗżļźĖ ļæÉ ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ ļé«ņØĆ Zn/Mg ĒĢ©ļ¤ēĻ│╝ ĻĘĖļ”╝ 1ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Į ĻĄ¼ņĪ░ņÖĆ Ļ┤ĆļĀ©ņØ┤ ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒĢŁĻ│ĄņÜ®ņ£╝ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö 3ņóģņØś Ļ│ĀĻ░ĢļÅä 7xxxĻ│ä ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś 3.5% NaCl ņłśņÜ®ņĢĪņŚÉņä£ņØś SCC ņĀĆĒĢŁņä▒ņØä ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉņä£ ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░, ņłśņåīļ░£ņāØ ĒÖśĻ▓ĮņŚÉņä£ļŖö ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśņŚ¼ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1. ņØ╝ņĀĢĒĢśņżæ ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ 3.5% NaCl ņłśņÜ®ņĢĪ/ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉņä£ņØś SCC ņĀĆĒĢŁņä▒ņØĆ 7140-T7451, 7475-T7351 ĻĘĖļ”¼Ļ│Ā 7050-T7451ņØś ņł£ņ£╝ļĪ£ ĒÅēĻ░ĆļÉśņŚłļŗż. ņäĖ ĒĢ®ĻĖłņŚÉņä£ņØś SCC ņĀĆĒĢŁņä▒ņØĆ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉņä£ņØś Ēö╝Ēīģ Ļ╣ŖņØ┤ņÖĆ Ļ░£ņłśņÖĆ ļåÆņØĆ ņāüĻ┤Ć Ļ┤ĆĻ│äļź╝ ļ│┤ņśĆņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ Ēö╝Ēīģ Ļ▒░ļÅÖņØĆ ņ¢æļČäĻĘ╣ ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä EpitĻ░ÆĻ│╝ ņל ņØ╝ņ╣śĒĢśņśĆļŗż. Zn/MgņØś ļ╣äļ│┤ļŗż Ēö╝Ēīģ ņĀĆĒĢŁņä▒ņØä ļåÆņØ┤ļŖö Cu ĒĢ©ļ¤ēņØ┤ Ļ░Ćņן ļåÆņØĆ 7050-T7451 ĒĢ®ĻĖłņØ┤ ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉņä£ Ļ░Ćņן ļé«ņØĆ SCC ņĀĆĒĢŁņä▒ņØä ļéśĒāĆļéĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

2. ņĀĆņåŹņØĖņן ņŗ£ĒŚśļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ 3.5% NaCl ņłśņÜ®ņĢĪ/ņłśņåīņĘ©ņä▒ ĒÖśĻ▓ĮņØś Ļ▓ĮņÜ░, 7475-T7351 ĒĢ®ĻĖłņŚÉņä£ļŖö SCCĻ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, 7050-T7451Ļ│╝ 7140-T7451 ĒĢ®ĻĖłņŚÉņä£ļŖö ņĢĮĒĢ£ SCC ĒśäņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ĒĢ£ĒÄĖ ņ¢æĻĘ╣ņÜ®ĒĢ┤ ĒÖśĻ▓ĮņŚÉņä£ SCC ņāØņä▒ņøÉņ£╝ļĪ£ ņ×æņÜ®ĒĢśļŖö Ēö╝ĒīģĻ│╝ļŖö ļŗ¼ļ”¼ ņłśņåīņĘ©ņä▒ ĒÖśĻ▓ĮņØś Ļ▓ĮņÜ░ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉ ņ×æņØĆ ņłśņåīņĘ©ņä▒ ņśüņŚŁļōżņØ┤ ņāØņä▒ņøÉņ£╝ļĪ£ ņ×æņÜ®ĒĢśņśĆļŗż. ļ¼┤ņäØņČ£ļīĆņØś ņĪ┤ņ×¼ļŖö Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ļö░ļØ╝ ņłśņåīņØś ĒÖĢņé░ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņłśņåīĻ░Ć ņēĮĻ▓ī Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ĒŖĖļ×® ļÉśļŖö Ļ▓āņØä ļÅäņÜĖ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśļ®░, ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ Zn/Mg ĒĢ©ļ¤ēĻ│╝ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Į ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö 7475-T7351 ĒĢ®ĻĖłņØ┤ ļŗżļźĖ ļæÉ ĒĢ®ĻĖłņŚÉ ļ╣äĒĢ┤ ļåÆņØĆ SCC ņĀĆĒĢŁņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

AcknowledgmentsņØ┤ ņŚ░ĻĄ¼ļŖö ņ×¼ļŻīņŚ░ĻĄ¼ņåī, ņé░ņŚģ ĒåĄņāü ņ×ÉņøÉļČĆ(10067503, ĒĢŁĻ│ĄņÜ® Ti-6AI-4V ĒīÉņ×¼ ļ░Å ļīĆĒśĢ ņŚ┤Ļ░ä ņä▒ĒśĢļČĆĒÆł ņĀ£ņĪ░ ĻĖ░ņłĀ Ļ░£ļ░£), ĻĄÉņ£Ī Ļ│╝ĒĢÖ ĻĖ░ņłĀļČĆĻ░Ć ĒøäņøÉĒĢśļŖö Ļ│ĄĒĢÖ ņŚ░ĻĄ¼ ņä╝Ēä░ ĒöäļĪ£ĻĘĖļש(2018R1A5A6075959, ERC) ĻĘĖļ”¼Ļ│Ā 2016ļģäļÅä Ļ▓ĮņāüļīĆĒĢÖĻĄÉ ņŚ░ĻĄ¼ļģäņĀ£ ņŚ░ĻĄ¼ĻĄÉņłś ņŚ░ĻĄ¼ņ¦ĆņøÉļ╣äņŚÉ ņØśĒĢśņŚ¼ ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ņ×ģļŗłļŗż.

Fig.┬Ā1.The EBSD inverse pde figure maps of (a) 7140-T7451 (b) 7475-T7351, and (c) 7050-T7451 specimen.

Fig.┬Ā2.The schematic illustration of (a) constant load test and (b) slow strain rate test specimen used in this study. All the units are mm.

Fig.┬Ā3.The schematic illustration of (a) constant load test method and (b) slow strain rate test method used in this study.

Fig.┬Ā4.The reduction in tensile elongation values of 7xxx series aluminum alloys after exposure to 3.5% NaCl solution at a stress of 80% yield strength for 10 days. The tensile tests were conducted in air at a strain rate of 1 ├Ś 10-3 sŌłÆ1.

Fig.┬Ā5.The SEM fractographs of tensile tested (a) 7140-T7451, (b) 7475-T7351, and (c) 7050-T7451 specimens, after exposure to 3.5% NaCl solution at a stress of 80% yield strength for 10 days. The tensile tests were then conducted in air at a strain rate of 1 ├Ś 10-3 sŌłÆ1.

Fig.┬Ā6.The SEM surface morphologies of tensile tested (a) 7140-T7451, (b) 7475-T7351, and (c) 7050-T7451 specimens, after exposure to 3.5% NaCl solution at a stress of 80% yield strength for 10 days. The tensile tests were then conducted in air at a strain rate of 1 ├Ś 10-3 sŌłÆ1.

Fig.┬Ā7.The Anodic polarization curves of (a) 7140-T7451, (b) 7475-T7351, and (c) 7050-T7451 specimens in 3.5% NaCl solution.

Fig.┬Ā8.The reduction in tensile elongation values of 7xxx series aluminum alloys, tested at a strain rate of 1 ├Ś 10-6 s-1 in 3.5% NaCl solution under a cathodic applied potential of Ecorr ŌĆō 0.1 VSCE.

Fig.┬Ā9.The SEM fractographs of (a) 7140-T7451, (b) 7475-T7351, and (c) 7050-T7451 specimens, tested at a strain rate of 1 ├Ś 10-6 s-1 in 3.5% NaCl solution under a cathodic applied potential of Ecorr ŌĆō 0.1 VSCE.

Fig.┬Ā10.The SEM surface morphologies of (a) 7140-T7451, (b) 7475-T7351, and (c) 7050-T7451 specimens, tested at a strain rate of 1 ├Ś 10-6 s-1 in 3.5% NaCl solution under a cathodic applied potential of Ecorr ŌĆō 0.1 VSCE.

Table┬Ā1.The chemical compositions of 7xxx series aluminum alloys used in this study. Table┬Ā2.The average grain sizes of 7xxx series aluminum alloys used in this study.

Table┬Ā3.The constant load test results of 7xxx series aluminum alloys used in this study. The specimens were exposed in 3.5% NaCl solution under the stress of 80% of yield strength for 10 days, and subsequently tested in air at a strain rate of 1 ├Ś 10-3 s-1.

Table┬Ā4.The average depth of pits, the number of pits on the circumference of specimen and the Epit values of 7xxx series aluminum alloys used in this study. The specimens were exposed in 3.5% NaCl solution under the stress of 80% of yield strength for 10 days, and subsequently tested in air at a strain rate of 1 ├Ś 10-3 s-1.

Table┬Ā5.The slow strain rate test results of 7xxx series aluminum alloys used in this study. The specimens were stressed at a strain rate of 1├Ś10-6 s-1 in air and 3.5% NaCl solution under a cathodic applied potential.

REFERENCES1. H. Y. Hunsicker, Mater. Des. 9, 359 (1988).

6. P. Rambabu, N. Eswara Prasad, V. Kutumbarao, and R. Wanhill, Aerospace Materials and Material Technologies, In : N. Prasad, R. Wanhill, editors. pp. 29Springer Singapore, Singapore (2017).

8. N. Sukiman, X. Zhou, N. Birbilis, A. Hughes, J. Mol, and S. Garcia, X. Xhou and G. Thompson. Intech, 48 (2012).

11. H. Cho, Korean J. Met. Mater. 19, 760 (1981).

13. W. Kim, The Korean Society for Aeronautical & Space Sciences. 36, 46 (2007).

15. K. Stamoulis, D. Panagiotopoulos, G. Pantazopoulos, and S. Papaefthymiou, Int`l J. Structural Integrity. 7, 748 (2016).

24. F. Bovard, M. S. Thesis. 3ŌĆō10, University of Pittsburgh, Pittsburgh (2005).

25. A. Rao, V. Vasu, M. Govindaraju, and K. Srinadh, Trans. Nonferrous Met. Soc. China. 26, 1447 (2016).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||