1. 서 론

가스터빈의 발전효율 향상을 위해 터빈입구 운전온도(turbine inlet temperature)는 지속 상승하는 방향으로 발전설비가 고도화되고 있으며, 고온부(블레이드)는 상당한 고온(국내의 F급 가스터빈의 경우 약 1300oC [1])의 극한 가동환경에 노출된다. 따라서 장시간 운전 시 블레이드에는 균열 및 소실부(missing part) 발생, 표면마모, 스크래치 등 다양한 열적 손상이 발생할 수 있다. 손상정도에 따라 계속 사용, 신품 교체 및 재생부품의 적용이 고려될 수 있으며, 특히 소실부에 대한 재생공정으로는 주로 보수용접(repair welding)이 고려될 수 있다. 보수용접에는 패치(patch)용접 및 다층의 육성용접이 적용될 수 있으며, 최근 블레이드 팁(tip) 소실부(missing edge)에 대해서는 정밀 육성용접 공정 개발에 대한 다양한 연구결과가 보고되고 있다[2-6]. 대표적으로 Sayilgan et al. [2], Kaierle et al. [3] 그리고 Wang et al.[4]은 단결정 터빈 블레이드 팁에 대한 레이저 클래딩 공정 최적화에 대한 연구결과를 보고하고 있다. 더불어 Saewe et al. [5]과 Keshavarz et al. [6]은 DED(direct energy deposition)적층제조 기반의 보수용접 공정 적용성을 검토한 바 있으며, 특히 Keshavarz et al.은 이종의 블레이드 소재 분말을 혼합함으로써 적층 건전성 향상을 시도한 바 있다[6].

상기 연구에서 사용된 터빈 블레이드 소재는 대부분이 니켈계 초내열합금으로, 용접 시 고온균열이 빈번하게 발생하는 난용접(difficult–to–weld)소재로 잘 알려져 있다. 하지만 보수용접 과정에서의 고온균열 발생거동 평가 및 야금학적 균열 제어기술에 대해서는 비교적 선행 연구결과가 부족한 실정이다. 특히 본 연구에서 주목하고 있는 가스터빈 블레이드 소재는 일방향응고용 247LC 초내열합금으로, 해당 합금은 400 K의 용융부(fusion zone) 응고균열 발생 온도범위와[7,8] 620 K의 열영향부(heat–affected zone) 액화균열 발생온도범위를 가지는[9,10], 용접 고온균열에 상당히 취약한 소재로 알려져 있다. 본 저자는 각각의 고온 균열 거동 억제를 위해 최적의 용접조건(응고모드 제어[7], 용가재[8] 및 용접전열처리[9,10])을 제안한 바 있으며, 이러한 야금학적 기술들로 247LC 초내열합금 용접부의 고온균열 거동은 상당부분 저감 시킬 수 있음을 보고하였다. 하지만, 해당 결과들은 모두 신품 블레이드 제조 시의 단층(single–pass)용접을 전제로 하고 있어, 장시간 터빈 운전에 따른 블레이드 소재의 열간노출(과시효), 다층용접에 따른 재용융 및 재가열부 형성 등이 추가적으로 고려되어야 하는 보수용접 시에는 기존 단층용접 연구결과를 기반으로한 공정설계에 한계가 있을 것으로 예상된다. 특히, 최근에는 247LC 합금의 다층보수용접 시 형성되는 재용융부와 재가열부에 대해서는 고온균열을 촉진시키는 탄화물의 형성 및 성장에 의해 균열민감도가 심화된다는 결과가 보고된 바 있으나[11,12], 247LC 합금 블레이드의 장시간 열간노출 정도가 보수용접부의 고온균열에 미치는 영향, 그리고 평가 결과의 야금학적 해석에 대해서는 기초적인 연구결과가 상당히 부족한 실정이다.

따라서 본 연구에서는 247LC 니켈 초내열합금 가스터빈 블레이드 보수용접성 평가의 일환으로, 장시간운전 블레이드의 과시효 정도에 따른 보수용접 초층(first layer) 열영향부의 액화균열 거동 및 민감도 평가를 목표로 한다. 247LC 초내열합금의 경우 장시간 열간노출 과정에서 다양한 미세조직의 변화를 수반한다는 선행연구 결과를 고려하여[13], 본 논문에서는 장시간 열간노출의 과시효 초기단계에 해당하는 247LC 합금 모사 시험편을 제작하여, 용접 열영향부 액화균열 발생부 미세조직 변화와 액화균열 민감도 변화거동의 상관관계에 대해 기초적으로 검토하였다. 해당 결과를 기반으로 기존 247LC 초내열합금 단층용접부 액화균열 거동에 대한 선행연구 결과와 비교 고찰하였으며, 보편적인 블레이드 신품제조과정의 단층 용접공정과 달리 보수용접 공정에서 액화균열 민감도 억제를 위해 필수적으로 고려해야 하는 야금학적 인자를 제시하고자 한다.

2. 사용재료 및 실험방법

2.1 사용재료

표 1에 나타낸 247LC 합금성분을 판상으로 주조 제작하였다. 주조재는 용체화 (1505 K – 120분) 및 시효 열처리(1145 K – 1200분)를 실시한 뒤, 가스터빈 블레이드의 장시간 사용재를 재현하기 위한 모사 열처리를 실시하였다. 해당 모사 열처리 조건은 1273 K에서 500시간 및 1000시간이며, 각각을 500시간 및 1000시간 과시효재 시험편으로 명명한다.

2.2 Spot–Varestraint 균열시험

247LC 초내열합금 과시효재의 용접 고온균열 민감도를 평가하기위해 spot–Varestraint 시험을 실시하였다. 시험편(150 × 50 × 3 mm) 정중앙에 가스텅스텐아크(Gas Tungsten Arc, GTA) 점용접(spot welding)을 10초간 실시하였고, 용접종료와 동시에 400 mm/s 속도로 2.5%의 굽힘변형을 부가하여 용접부에 강제적으로 고온균열을 발생시켰다. GTA 점용접 조건은, 아크전압 18 V, 아크전류 60 A, 아크 길이 2 mm이다. Varestraint 시험부의 고온균열 발생양상 및 균열길이는 실체현미경으로 관찰하였다. 발생한 고온균열의 길이는 균열발생 온도범위로 변환하여 고온균열 민감도를 정량 평가하였으며, 온도범위의 변환에는 열화상카메라(A655sc, FLIR)를 이용하여 실시간으로 가시화한 균열 발생부 온도분포를 이용하였다. 본 연구에서 사용한 spot–Varestraint 시험조건 및 신뢰성 있는 고온균열 발생온도범위의 변환 방식은 247LC 초내열합금 용접부 고온균열민감도 검토에 대한 본 저자진의 선행연구 조건을 동일하게 적용한 것이다[10-12].

2.3 미세조직 분석

Varestraint 시험 고온균열 발생부에 대해 미세조직 분석을 실시하였다. 성분분포 분석에는 전자탐침미세분석기(Electron Probe Micro Analyzer, EPMA; JXA–8530F, JEOL)를 사용하였다. 미세 상분석에는 투과전자현미경(Transmission Electron Microscopy, TEM; Talos F200X, Thermo Fisher Scientific)을 사용하였으며, TEM 분석 시에는 에너지분산형분광분석기(Energy Dispersive Spectroscopy, EDS)를 이용한 상의 성분분석도 동시에 수행하였다. TEM 분석을 위한 샘플은 집속이온빔장치(Focused Ion Beam, FIB; Scios2, Thermo Fisher Scientific)를 이용해 채취하였다.

3. 실험결과 및 고찰

3.1 과시효에 따른 247LC합금 용접열영향부 액화균열 거동 및 민감도 변화

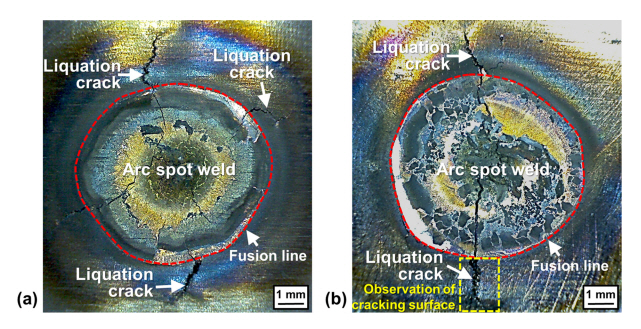

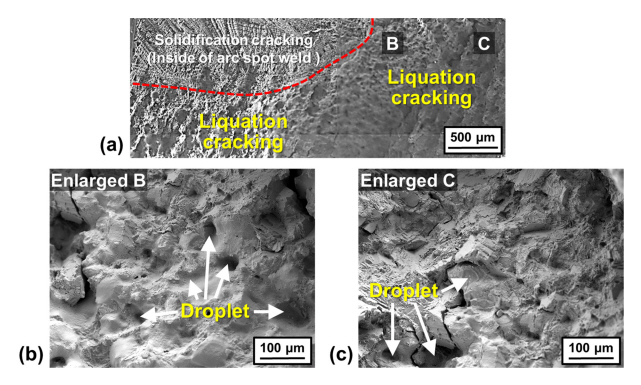

그림 1은 247LC합금의 (a)500 및 (b)1000시간 과시효재에 대한 spot–Varestraint 시험결과를 나타낸다. 아크 점용접부에 고온균열 형성을 확인할 수 있으며, 균열은 형성 위치에 따라 용융지 경계선(fusion line) 내의 응고균열과 열영향부 고온균열로 구분된다. 본 연구에서는 spot–Varestraint 시험의 직접적인 평가 대상인 열영향부 고온균열을 중심으로 균열거동을 분석하고 민감도를 정량화하였다. 그림 2(a)는 그림 1(b)의 1000시간 과시효재에 발생한 최장길이 고온균열 파면관찰 결과를 나타낸다. 그림 2(a)의 (b)“B” 와 (c)“C” 영역을 확대 관찰한 결과, 구형의 액적(droplet)형태 및 미세딤플과 입계파괴가 혼재하는 전형적인 액화균열 파면의 양상을 보이며, 이러한 양상은 500시간 과시효재 고온균열에서도 유사함을 확인하였다. 따라서 Varestraint 시험에서 발생한 각 과시효재 용접 열영향부의 고온균열은 모두 액화균열로 판별되었다.

그림 3은 그림 1 각 과시효재 액화균열 발생 거동을 열화상카메라를 이용해 액화균열 발생온도범위(Liquation Cracking Temperature Range, LCTR)로 변환한 결과를 나타낸다. 247LC 합금의 500시간 및 1000시간 과시효재 LCTR은 410 K, 620 K로 각각 평가되었으며, 과시효시간이 증가함에 따라 LCTR은 확대되는 경향을 보인다. 이는 장시간 열간노출된 247LC 초내열합금 블레이드의 보수용접 시, 과시효 블레이드 모재에 접하는 초층 용접열영향부에는 과시효(열간노출) 시간의 증가에 따라 액화균열 민감도가 상승한다는 것을 의미한다. 특히, 선행연구 결과로부터 247LC 초내열합금 주조재의 높은 액화균열 민감도(LCTR: 620 K)는 최적의 용접전열처리 적용을 통해 최소화(LCTR: 65 K) 시킬 수 있음을 전술한 바 있다[9,10]. 그림 3은 선행연구에서 평가된 최적 용접전열처리 소재의 LCTR을 함께 나타내고 있다. 즉, 용접전열처리 적용을 통해 247LC 합금 용접 열영향부의 축소된 LCTR(65 K)은 장시간 열간노출 시 주조재의 액화균열 민감도 수준으로 재확대 될 수 있으며, 따라서 기존 신품 블레이드의 단층 용접을 전제로 한 LCTR 평가결과 및 야금학적 제어기술은 보수용접 공정 설계에 있어 한계가 있음을 시사한다.

3.2 과시효에 따른 247LC합금 용접열영향부 LCTR 확대 인자

본 절에서는 LCTR에 직접적으로 영향을 미친 액화균열 파면상의 미세조직을 면밀히 분석하였고, 과시효에 기인한 다양한 미세조직 상의 국부적 액상화 온도를 추정함으로써 247LC 합금 과시효재 보수용접시의 LCTR 및 재확대 인자를 규명하고자 한다. 특히, 가장 높은 액화균열 민감도를 보인 1000시간 과시효재의 액화균열 파면을 중심으로 그 인자를 고찰하였다.

3.2.1 과시효재 액화균열 파면상의 미세 탄화물 형성 거동

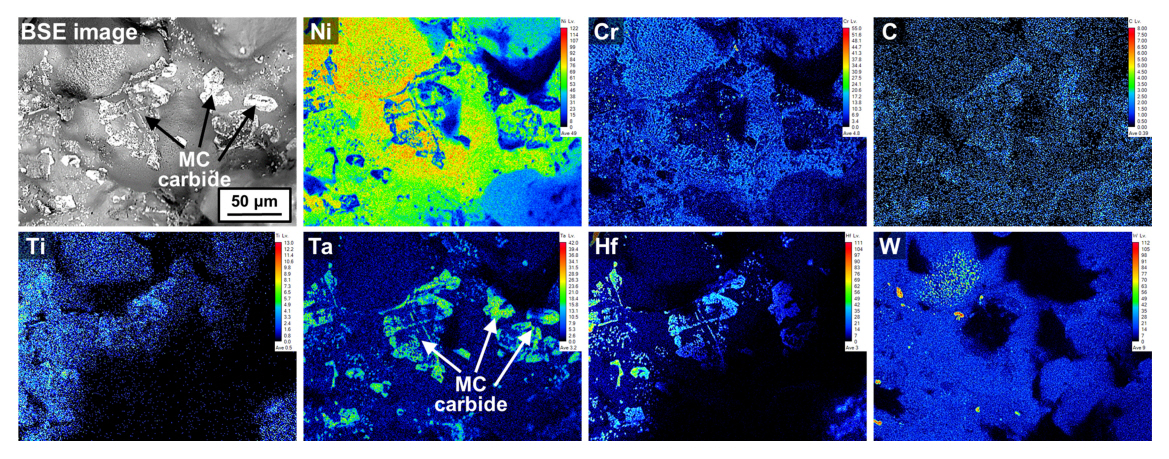

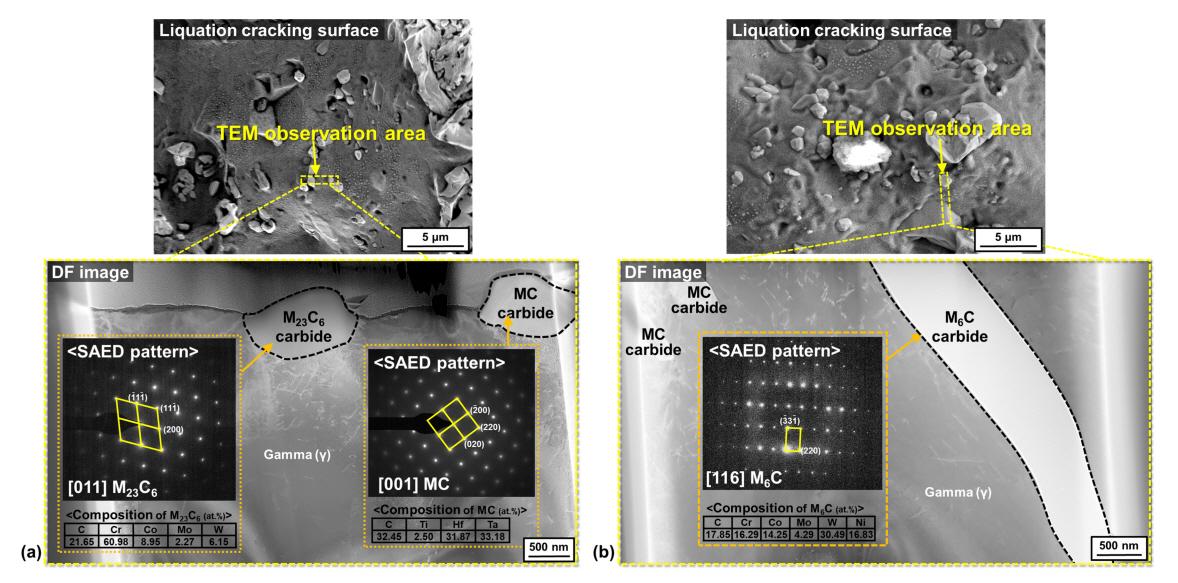

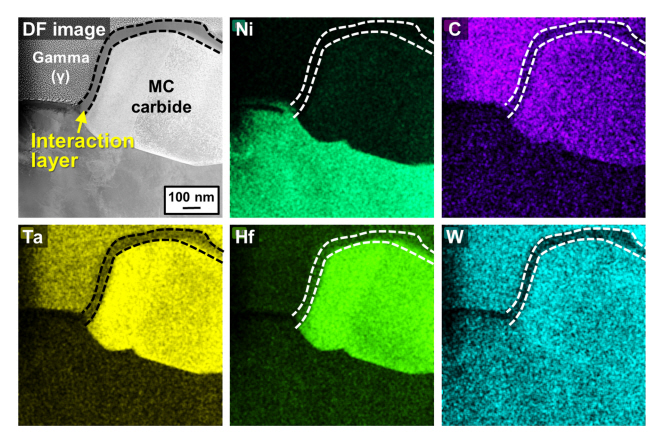

선행연구에 따르면, 247LC 초내열합금 주조재 용접열영향부의 높은 액화균열 민감도는 용접승온 시 평형고상선온도 대비 낮은 온도에서 국부적으로 액상을 형성시킬 수 있는 MC 탄화물의 조성적 액상화 거동에 기인하며, LCTR 축소를 위한 용접전열처리는 MC 탄화물의 분율 최소화가 가능한 온도영역에서 수행되어야 함을 보고하고 있다[9,10]. 그림 4는 그림 2에서 나타낸 1000시간 과시효재 Varestraint 시험부의 액화균열 파면을 EPMA 성분분석한 결과이다. 247LC 합금 주조재의 액화균열 파면에서 관찰되는 전형적인 조대한 MC 탄화물 액상화 흔적이 관찰됨과 동시에[9], 약 1 µm 크기의 미세한 석출상 분포가 새롭게 확인되었고, 이러한 석출상들은 1000시간 과시효에 따른 상변화의 결과로 판단된다. 그림 5는 그림 4 액화균열 파면에서 관찰된 다량의 미세 석출상들에 대한 TEM 분석 결과를 나타내며, FIB를 이용한 TEM 분석샘플 채취 위치 정보를 포함하고 있다. 그림 5에 함께 나타낸 제한시야회절(Selected Area Electron Diffraction, SAED)패턴 및 성분분석 결과를 통해 과시효재 액화균열 파면상에서 확인된 다량의 미세 석출상은 (a)M23C6 및 MC 탄화물, (b)M6C 탄화물로 확인되었다.

3.2.2 Thermo–Calc 계산을 연계한 γ/미세탄화물 계면의 액상화온도 추정

그림 4 및 5에서 확인된 과시효재 액화균열 파면상의 미세 탄화물 (MC, M6C, 및 M23C6) 석출거동은 탄화물 형성의 억제 및 최소화에 초점을 맞춘 최적열처리재에 대한 기존 선행연구 결과에서 보고되지 않았던 현상이다[10]. 따라서 과시효재의 높은 액화균열 민감도 및 기존 연구대비 LCTR의 재확대 거동에 대해서는 본 미세 MC, M6C, 및 M23C6의 국부적 액상화 현상과 연계하여 집중적으로 고찰하고자 한다. 247LC 합금을 포함한 니켈계 초내열합금 용접 열영향부에 존재하는 탄화물 및 2차상들은 용접승온 시 기지상과의 확산반응을 통해 계면에서의 국부적인 액상화 현상을 야기하며, 이를 통해 액화균열이 발생되는 것으로 보고되고 있다[10,11,14,15]. 그림 6은 그림 5(a)에서 나타낸 MC 탄화물과 γ 기지상 경계부에서의 대표적인 성분분포 결과를 나타낸다. γ/MC 탄화물 경계에 뚜렷한 반응층 형성을 확인할 수 있으며, 표 2는 MC를 포함한 M6C, M23C6 각 탄화물과 γ 계면 반응층에서의 대표적인 성분 분석 값을 요약하고 있다.

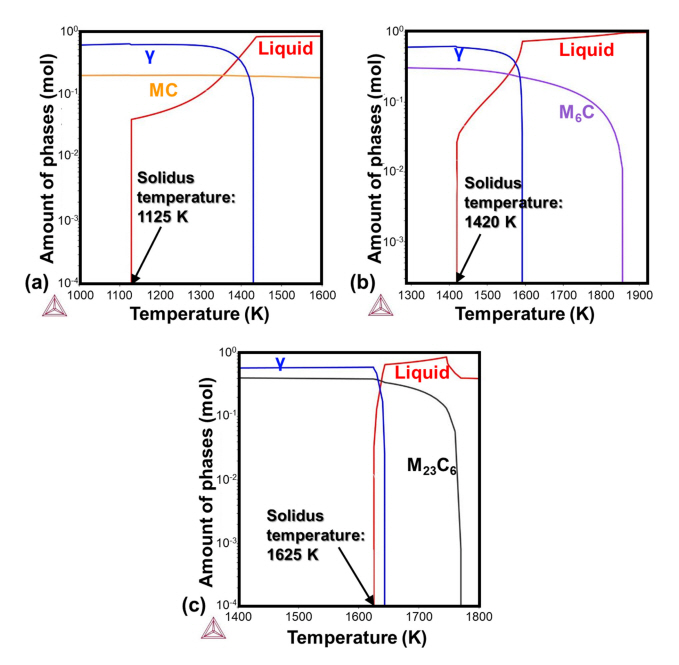

그림 7은 Thermo–Calc (2021a, TCNi9)계산을 이용한, 표 2의 γ/탄화물 계면 성분 값의 각 상태도를 나타낸다. 각 상태도를 통해 계면상의 국부 액상화 시작온도는 고상선온도로 추정 가능하며, (a) γ/MC 계면의 액상화 시작온도는 1125 K, γ/M6C 및 γ/M23C6 계면의 액상화 시작온도는 각각 1420 K, 1625 K로 계산되었다. 표 1의 247LC 초내열합금 성분 및 Thermo–Calc을 이용한 평형상태도 계산결과에 따르면, 합금의 평형 고상선온도는 1530 K으로, γ/MC 및 γ/M6C 계면에서 확인된 국부 액상화시작온도(γ/ MC: 1125 K, γ/M6C: 1420 K)는 합금의 평형 고상선온도보다 낮음을 확인할 수 있다. 선행연구 결과에 따르면, 합금의 평형 고상선온도와 액화균열부에서의 국부 액상화 시작온도의 차이가 Varestraint 시험에서 평가된 LCTR로 이해될 수 있으며[11], 따라서 247LC 합금 과시효재의 취약한 액화균열민감도 및 기존연구 대비 LCTR의 재확대 거동은 과시효에 따른 MC 및 M6C 탄화물의 형성과 기지상과의 계면에서 평형 고상선온도보다 최대 405 K 낮은 온도에서 국부적인 액상화가 개시되기 때문인 것으로 사료된다. 특히, γ/MC 계면에서의 액상화 시작온도가 가장 낮게 예측된 결과로 보아, 247LC 과시효재 용접열영향부의 LCTR은 과시 효시 형성되는 MC 탄화물의 낮은 액상화 시작온도에 가장 크게 의존할 것으로 사료되며, 실제 열간 노출된 블레이드의 보수용접 시에는 보수용접 초층 열영향부 위치의 MC 탄화물 분율의 사전 평가 및 최소화에 대한 전처리 공정이 고려되어야 할 것으로 판단된다.

4. 결 론

본 연구에서는 발전 가스터빈용 247LC 초내열합금 블레이드의 보수용접성 평가를 최종목적으로, 장시간 열간노출을 모사한 과시효재 용접 열영향부 액화균열 민감도(LCTR)를 정량적으로 평가하였다. 평가된 LCTR 거동에 대해서는 액화균열부 미세조직 분석과 열역학적 계산을 연계하여, 야금학적 지배인자를 도출하였다. 아래와 같이 본 연구의 결과를 요약한다.

1. 247LC 합금의 500시간 및 1000시간 과시효재를 대상으로, spot–Varestraint 시험을 실시한 결과, 각 소재의 LCTR은 410 K 및 620 K로 평가되었다. 이는 블레이드 신품제조를 위한 247LC 초내열합금 단층용접부의 최소화된 액화균열민감도에 비해서는 재 확대된 결과로, 장시간 열간노출된 블레이드의 보수용 접시에는 과시효된 블레이드 소재의 액화균열 민감도 상승에 대한 고려가 필요함을 시사한다.

2. 액화균열 파면 상의 성분분석과 Thermo–Calc 계산을 연계하여, 1000시간 과시효재의 높은 액화균열 민감도 및 LCTR 재확대 인자에 대해 야금학적으로 고찰하였다. 과시효 열처리에 따라 약 1 µm 수준의 미세한 MC, M6C, M23C6 탄화물들이 형성되어 액화균열부에 존재하는 것을 확인할 수 있었고, 각 탄화물과 기지상 계면에서의 국부 액상화 시작온도의 계산결과, γ/MC 계면의 액상화 시작온도는 1125 K, γ/M 6 C 계면의 액상화 시작온도는 각각 1420 K로 예측되었다. 이는 247LC 합금의 평형 고상성온도 1530 K 보다 낮은 값으로, 과시효재의 넓은 LCTR 및 재확대 거동에 대한 야금학적 지배인자는 과시효과정에서 석출된 MC 및 M6C 탄화물의 액상화이며, 특히 가장 낮은 액상화 시작온도(1125 K)를 가지는 MC 탄화물 액상화 거동에 대해서는, 해당 용접열영향부에서의 MC 탄화물 거동 분석 및 분율 최소화에 대한 전처리 공정 적용이 수반되어야 할 것으로 판단된다.