1. 서 론

투명 에너지 저장장치는 투명한 휴대용 디바이스의 필수적인 부품으로서 투명 전자 디바이스에 대한 요구로 최근 활발히 연구되고 있다 [1-3]. 전기화학적 에너지 저장 시스템 중 배터리는 동일한 폼팩터 내에 더 많은 에너지를 저장하는 고에너지 밀도의 장점으로 현재 가장 보편적으로 사용되는 에너지 장치이다 [4-8]. 하지만, 최근 다양한 전자 디바이스들은 점점 더 많은 일을 처리하게 되면서 일정한 시간내에 필요로 하는 에너지의 양이 증가하고 있다 [9,10]. 따라서 낮은 출력 특성을 갖는 기존의 배터리를 보완하여 순간적으로 전달할 수 있는 에너지량이 많은 보조적인 에너지 저장장치가 필요하다 [11,12]. 슈퍼커패시터 또는 전기화학 커패시터는 고출력 특성으로 짧은 시간내에 더 많은 에너지를 전달할 수 있을 뿐 아니라 긴 수명 특성으로 디바이스내에서 교체없이 반영구적 사용이 가능하다. 따라서, 투명한 슈퍼커패시터는 에너지 사용량이 많아지는 최근 전자 디바이스들의 보조 에너지 공급 장치로서 활용이 가능하므로 적극적인 연구가 필요하다.

투명한 슈퍼커패시터 구현을 위해서는 투명 전극의 개발이 필수적이며 기존 금속 소재의 기판은 불투명한 특성으로 사용이 어렵다. 따라서 투명성과 함께 전기 전도성 확보를 위하여 indium-tin oxide (ITO), 투명 전도성 산화물(transparent conductive oxides; TCOs), 전도성 폴리머(conductive polymers), 금속 그리드(metal grids), random metallic networks, 탄소 나노튜브(carbon nanotube; CNT), 그래핀(graphene), 나노와이어(nanowire) 등의 다양한 소재가 기판으로 개발되었다 [13-19]. 열거된 소재 중 ITO는 낮은 비저항과 높은 투과율을 갖고 있으므로 투명 전극 용집전체로서 사용하기에 적당하다. 전극의 대량 생산을 위하여 상업적으로 분말 형태의 활물질을 바인더 및 도전제를 혼합하여 슬러리(slurry) 형태로 제조한 후 doctor-blade법을 사용하여 집전체(current collector) 위에 증착하는 공정이 주로 사용된다. 따라서 투명 ITO 기판위에 활물질과 도전제를 동시에 기판위에 증착시키기 위해서는 기계적으로 단단하게 결합시켜줄 수 있는 바인더가 필요하며 다른 재료들과의 조화성(compatibility)이 중요하다. 제작된 투명 전극으로 고출력 슈퍼커패시터를 실현시키기 위해서는 높은 전기전도도를 갖는 수계 기반의 전해질이 유리하다. 또한 수계 기반의 슈퍼커패시터 개발은 제조 공정의 용이성과 친환경적인 장점도 갖고 있다 [20].

분말형태의 활물질을 결합하기 위한 바인더로 일반적으로 불소계 고분자인 polyvinylidene fluoride (PVDF)가 널리 사용되는데 그 이유는 PVDF의 전기화학적 안정성, 내열성 및 내화학성 특성이 우수하기 때문이다 [21-24]. 바인더 물질을 활물질에 균일하게 코팅하기 위해서는 용매를 사용하여 바인더를 충분히 용해시켜 활물질과 혼합하여 사용한다. PVDF 바인더를 용해하기 위한 용매로 1-methyl2-pyrrolidone (NMP)가 사용되는데 독성이 강하여 인체뿐 아니라 환경을 오염시키는 단점을 갖는다 [25-27]. 게다가 PVDF는 플루오린 (fluorine)으로 구성된 고분자로 환경을 파괴하고, 재사용이 어렵다는 단점이 있다 [28]. 최근에는 물리적 특성이 우수한 ethyl cellulose (EC)가 바인더 물질로서 각광받고 있다 [29,30]. 특히, PVDF와 달리 독성이 없어 친환경적인 장점으로 다양한 산업에서 이용되고 있다 [31,32]. 기존의 PVDF 대신 EC를 전극 제조용 바인더로 사용할 수 있다면 친환경적이며 재활용이 가능한 전극 제조 공정 구현이 기대된다 [33]. 따라서 본 연구에서는 기존의 PVDF 바인더를 대체할 바인더로 EC를 사용하여 ITO기판위에 활성탄 전극을 제조하고자 하였다.

바인더가 활물질 분말들을 전체적으로 연결해주기 위해서는 활물질 입자 주위에 바인더가 골고루 증착 되어야 하며, 입자간 전자 전달을 위해서 도전제 분말 또한 활물질, 바인더와 함께 혼합되어 슬러리 형태로 전극물질이 준비된다. 바인더가 활물질 및 도전제와 골고루 혼합되기 위해서는 바인더 물질에 대한 용매의 용해도, 용매의 휘발성 및 구성 성분이 적절해야 한다. EC 물질을 용해하기 위한 용매로서 isopropyl alcohol (IPA)와 terpineol은 독성이 낮고 생분해(biodegradation)가 가능하여 친환경적인 특성을 가진다 [34-39]. 즉, 본 연구에서는 기존에 사용되는 PVDF 바인더를 대체하기 위한 친환경적인 바인더로 EC 바인더와 함께 기존 NMP를 대체할 용매로서 IPA와 terpineol의 가능성을 살펴보고자 하였다. 바인더와 용매를 달리 하여 제조된 전극들의 특성 비교를 위하여 기존의 PVDF바인더와 NMP용매를 사용하여 ITO기판위에 doctor-blade법으로 코팅된 전극을 대조군으로 선정하였다. 그리고, EC바인더를 IPA 또는 terpineol 용매에 용해하여 활물질과 도전제와 함께 ITO기판위에 증착한 전극을 실험군으로 선정하였다. 이렇게 제조된 실험군의 전극에 대한 전기화학적 분석을 통하여 전극으로서 사용가능성을 평가하였다. 전기화학적 성능 이외에도 제조된 전극의 기계적 결합력을 측정하여 실제 전극으로서 안정성을 평가하였다.

2. 실험 방법

2.1 Electrode fabrication

슈퍼커패시터용 전극 제조를 위하여 필요한 전극 혼합물을 활물질, 도전제, 그리고 바인더를 혼합하여 슬러리(slurry) 상태로 준비하였다. 활물질로 사용한 소재는 균일한 전기화학적 특성 확보를 위하여 상용활성탄소(NORIT®A SUPRA, Acros Organics, USA)를 사용하였으며, 도전제로 carbon black (Ketjenblack 600JD, Lion Corp., Japan) 그리고 바인더로 ethyl cellulose (EC; 22 cP, Sigma-Aldrich, USA) 또는 polyvinylidene fluoride (PVDF; Sigma Aldrich, USA)를 사용하였다. 활물질과 도전제, 바인더의 혼합 비율은 7:1.5:1.5의 질량비로 마노유발을 사용하여 30분간 물리적으로 혼합하였다. EC를 바인더로 사용한 경우에는 용매물질로 terpineol (mixture of isomers, anhydrous, Sigma Aldrich, Germany) 또는 isopropyl alcohol (IPA; Extra Pure Grade, DUKSAN reagents, Korea)을 사용하였다. PVDF바인더의 경우에는 1-methyl-2-pyrrolidone (NMP; 99%, Alfa Aesar, USA)를 용매로 사용하였다. 슬러리 제작 시 사용하는 용매의 양은 혼합 용액의 점성도(viscosity)를 고려하여 다양한 혼합 질량비가 결정되었다 (표 1).

물리적으로 혼합된 활물질, 도전제, 바인더를 용매에 넣은 후 교반기를 사용하여 90 rpm에서 3분간 교반 시켜준 후 초음파 분산기(POWER SONIC 505, Hwashin, Korea)를 사용하여 30 °C에서 3분 동안 초음파 분산(sonication)을 진행하였다. 교반된 용액은 추가적으로 200 rpm에서 24 시간 동안 철저하게 혼합하여 슬러리 상태로 제조되었다.

준비된 슬러리는 indium-tin oxide (ITO)로 코팅된 polyethylene terephthalate (PET, sheet resistivity 60 Ω sq-1, Sigma-Aldrich, USA)기판 위에 doctor-blade 법으로 1 × 1 cm2 면적으로 균일하게 도포하여 전극을 제조하였다. 제작된 전극은 진공 오븐(OV-11, JEIO TECH, Korea)에서 130 °C에서 12 시간 건조하였다. 제조한 샘플들의 이름은 바인더와 용매의 첫 글자를 따서 명명하였다. 예를 들어, EC 바인더와 terpineol용매를 사용하여 제조된 샘플은 ET라 명명하였다 (표 1).

2.2 Material characterization

바인더의 유리전이 온도(Tg)는 thermogravimetric analyzer (Auto TGA-DSC, TA Instruments, Discovery SDT 650, USA)를 통해 온도 상승에 따른 열출입 반응과, thermomechanical analyzer (TMA, TA Instruments, Q400, USA)를 사용하여 열팽창 곡선의 변곡점을 통하여 결정되었다. 두 실험 모두 공기분위기에서 5 °C min-1의 승온 조건에서 수행하였다.

ITO기판위에 증착된 전극물질의 표면 형상은 Field-emission scanning electron microscopy (FE-SEM, SU8220, Hitachi, Japan)를 이용하여 관측하였다. 전극물질의 면저항을 측정하기 위해 면저항측정기(ARMS-200C, DASOLENG Co., Korea)를 사용하여 4탐침법(4-point probe method)으로 측정하였다. 다양한 전기화학적 거동 및 성능은 전위차계(potentiostat, VMP3, bio-logic, France)를 사용하여 측정하였다. 전기화학적 거동 분석을 위한 전기화학 측정 셀은 3전극 반쪽 전지 시스템으로 구성하였다. 3전극 측정 셀을 위한 작동 전극으로는 ITO위에 증착된 전극을 사용하였고, 상대 전극으로 백금 코일선, 그리고 기준 전극으로는 saturated calomel electrode (SCE; ENHE = ESCE + 0.241 V)를 사용하였다. 전기화학 측정 실험조건은 0.5 M K2SO4 용액을 전해질로 사용하였을 때 -0.2 V ~ 0.8 V의 전압 영역에서 수행하였다. Cyclic voltammetry (CV) 측정 시 주사 속도(scan rate)를 5 mV s-1, 10 mV s-1, 20 mV s-1, 50 mV s-1로 달리 하여 비 전기용량의 감소로부터 율속 특성을 평가하였다. 전극/전해질 계면의 전기화학적 분석을 위하여 electrochemical impedance spectroscopy (EIS) 방법을 활용하여 10 mV amplitude(진폭)의 사인 파형(sine wave)을 중첩하여 open circuit potential에서 1000 kHz−100 mHz 주파수 범위에서 측정하였다.

전극물질의 친수성 평가를 위하여 contact angle measuring system (DSA 100, KRUSS, Germany)을 사용하여 25 °C 온도 조건에서 초순수 물방울(D.I. water)을 떨어트려 5분 동안 물과 전극 물질 사이의 접촉각을 측정하였다. 전극 물질과 ITO 기판사이의 물리적 접착력 분석은 표준 테이프 테스트(standard tape test method, ASTM D3359) 절차를 따라서 수행하였다. 테이프 테스트 측정을 위하여 먼저 크로스 커터(Cross-hatch cutter; YCC-230/1, Yoshimitsu Seiki, Japan)를 사용하여 기판위에 코팅 된 영역을 가로와 세로 방향으로 연속으로 긁은 뒤, 테이프(SCOTCH 610, 3 M Corp., USA)를 붙인 후 떼어 냈을 때 떨어지는 양을 정량화 하여 물리적 접착력을 확인하였다 [40,41]. ITO 기판으로부터 떨어지는 전극 물질의 양을 정량적으로 분석하기 위하여 떼어낸 테이프에 붙어있는 전극물질을 디지털 카메라로 촬영하였다. 촬영한 사진은 흑과 백의 디지털 이미지로 변환한 후 검정색의 면적(떨어진 탄소의 양)을 계산하여 떨어지는 정도를 컴퓨터 이미지 소프트웨어 Image J(National Institutes of Health; NIH, USA)를 사용하여 전체 영역(1 × 1 cm2) 대비 떨어진 영역을 퍼센티지(%)로 계산하였다.

3. 결과 및 고찰

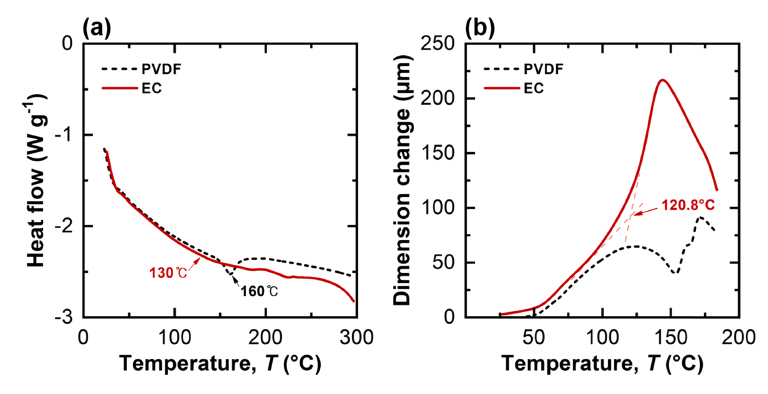

분말형태의 전극을 결합하기 위해 사용되는 PVDF 또는 EC는 고분자 물질이다. 비정질 구조를 갖는 유리 상태(glassy state)의 고분자 물질은 유리화 온도(Tg)보다 높은 온도 조건에서 점성을 가지는 고무 상태(rubbery state)로 변하게 된다 [42]. 이러한 상전이는 바인더를 유체와 같은 상태로 만들어 활물질 및 도전제 간의 접착력을 향상시켜준다 [43]. 따라서, 고분자 바인더를 이용하여 제조한 전극은 유리화 온도 이상으로 열처리하여 활물질 입자간 그리고 기판과의 접착력을 향상시켜줘야 한다. 연구에서 사용한 고분자 바인더들의 Tg값을 측정하기 위하여 온도 변화에 따른 열출입의 DSC 분석과 열팽창 곡선인 TMA 분석을 진행하였다(그림 1). PVDF경우 문헌에 따르면 유리화 온도는 -36 °C라고 알려져 있으며 따라서 DSC 측정 온도 구간인 실온에서 300 °C 사이에서는 확인되지 않았다 [44]. 160 °C 부근에서 나타나는 흡열 피크는 녹는점(Tm)으로 확인된다. EC의 경우에는 DSC곡선에서 흡열반응으로 나타나는 Tg 온도가 문헌에서 보고되는 130 °C부근에서 확인되지 않았다. 비록 동일한 재료라고 할지라도 DSC에서 측정되는 Tg값은 샘플의 비정질 정도, 샘플내 수화물량 또는 실험 승온 조건 등에 따라서 변화될 수 있기 때문에 측정되지 않은 것으로 생각된다 [45-47]. EC의 Tg를 찾기 위하여 추가적으로 TMA 분석을 수행하였다(그림 1(b)). TMA곡선에서 다른 기울기를 갖는 두 영역에서의 접선의 교차점으로부터 Tg를 구할 수 있다. EC의 TMA곡선으로부터 결정된 Tg는 120.8 °C로 확인되었다 [48]. EC 바인더에 대해서 결정된 Tg값에 따라 전극의 건조온도를 유리화 온도 바로 위인 130 °C로 결정하였고 12시간 동안 건조를 진행하였다.

바인더 물질과 용매의 종류에 따라 다르게 증착된 전극의 표면 형상을 FE-SEM을 이용하여 관찰하였다(그림 2). EC 바인더와 terpineol 용매를 사용하여 제작된 전극 샘플인 ET와 PVDF 바인더와 NMP 용매로부터 제작된 전극 샘플인 PN의 경우, 활성탄 주변으로 도전제인 carbon black이 균일하게 증착된 표면 형상을 확인할 수 있었다(그림 2(a) and (c)). 한편, EC바인더의 용매로 IPA를 사용하여 제작된 EI샘플의 경우 carbon black이 활성탄 주변으로 불균일하게 증착된 것이 확인된다. EI샘플의 고배율 SEM 이미지에서 보이는 표면 형상은 불균일 증착이 일어난 부분을 명확히 보여준다(그림 2(b)). IPA 용매를 사용하였을 때 carbon black이 골고루 증착되지 못한 이유는 용매의 빠른 휘발성이 원인일 수 있다. 슬러리 상태의 전극 물질을 기판위에 doctor-blade법으로 증착시 용매의 증발이 일어나며 기판위에 전극이 증착 되는데, NMP나 terpineol에 비하여 IPA의 빠른 증발로 인하여 carbon black이 균일하게 코팅되지 못한 것으로 생각된다 [49,50]. 이처럼 IPA를 용매로 사용한 경우 carbon black 뿐만 아니라 바인더 물질 또한 활성탄 주변으로 균일하게 증착되지 못했을 것이라 생각된다.

도전제로 사용되는 carbon black은 활물질인 활성탄 주변을 균일하게 감싸서 분말 형태의 활물질 간에 전자가 쉽게 이동할 수 있도록 도와주는 역할을 한다. 따라서, 도전제가 전극 활물질 주변에 불균일하게 코팅되면 활물질의 비 전기용량이 올바르게 발현되지 못할 수 있다. 따라서, 다르게 제조된 3가지 전극의 전기화학적 성능을 비교할 때 활물질 주변으로 carbon black이 코팅 된 정도의 차이를 고려하여 분석할 필요가 있다. 전극에 대한 전기화학적 분석 결과는 후술하도록 하겠다.

슈퍼커패시터 셀에서 전극은 전하 저장의 역할과 함께 전자를 전달하는 역할을 한다. 분말 형태의 활물질 전부가 에너지 저장 주체로서 역할을 하기 위해서는 입자들 간의 전기적으로 연결되어야 한다. 따라서, 높은 전기 전도도는 전극의 필수적인 특성이다. 제조된 전극의 전기 전도도를 측정하기 위해서 여러가지 바인더와 용매를 사용하여 제조된 박막 샘플들의 면저항을 측정하였다. 기판 전기 전도도의 영향을 배제하기 위해서 순수한 전극 물질로만 구성된 박막을 제조하였다. ITO기판 대신 PET 기판위에 전극 박막을 doctor-blade 법으로 제조하여 면저항을 측정하였고, 각 전극에 대하여 3개의 샘플을 제조하여 측정 평균값으로 면저항을 표 2에 나타내었다. 제조된 3가지 종류의 전극 가운데 PN전극은 285.2 Ω sq-1의 면저항 값으로 가장 낮았다. 그 다음으로 ET전극과 EI전극이 각각 849.1 Ω sq-1, 1410.5 Ω sq-1 순으로 저항값이 점차 증가하였다. EI 전극 샘플이 가장 높은 면저항 값을 보인 이유는 앞서 SEM 이미지에서 확인된 표면 형상처럼 carbon black이 활성탄 주변으로 균일하게 흡착되지 않았기 생각된다. 활물질 주변으로 도전제의 불균일한 증착은 활물질 입자 간 전기적인 불연속을 일으키고 따라서 면저항이 높아졌을 것이다.

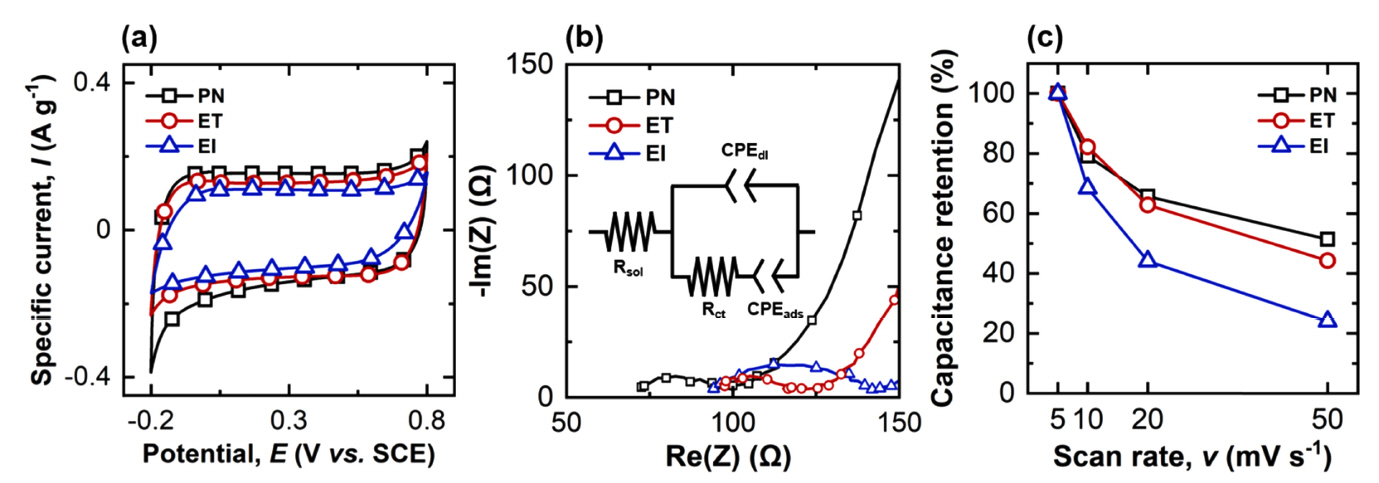

다르게 제작된 3개 샘플들의 슈퍼커패시터 전극으로서 전기화학적 거동 분석을 위하여 cyclic voltammetry를 수행하였다(그림 3(a)). ET샘플과 PN샘플의 경우 측정 전압 영역의 양 끝부분, 즉 가해지는 포텐셜의 극성이 변화하는 지점에서 반응 전류값이 빠르게 일정한 전류값으로 다가간다. 빠른 반응 전류는 전극/전해질 시스템에서 작은 시간 상수(time constant, τ)를 의미하는 것으로 직렬 저항(series resistance)이 작기 때문이다 [51,52]. 한편 EI전극 샘플의 경우 측정 포텐셜 영역의 양쪽 끝단에서 반응 전류값이 느리게 일정한 값에 도달하는 것을 보여주며, 그에 따라서 직사각형에서 벗어난 형태의 voltammogram을 보여준다. 이러한 개형의 차이는 EI전극에서의 시간 상수 값이 ET전극과 PN전극에 비하여 더 크다는 것을 나타낸다. 즉, ET 및 PN전극의 저항이 EI전극 보다 더 작다는 것을 의미한다. EI전극의 높은 저항의 원인은 앞서 면 저항 실험에서 논의된 것처럼 도전제가 활성탄 활물질 주변을 전체적으로 균일하게 코팅하지 못하였기 때문에 전기 전도성이 떨어졌을 것이라 생각된다. EI전극에서 나타난 왜곡된 CV개형으로 인하여 EI전극의 비 전기용량은 ET나 PN 전극보다 낮게 측정되었다(표 3). 즉, 제조된 전극의 낮은 전기 전도도가 비 전기용량을 낮추었기 때문이다. ET와 EI 전극을 비교하였을 때 terpineol을 용매로 사용한 ET전극이 IPA용매를 사용한 경우보다 더 높은 용량을 보여주었다. 전기화학적 성능의 관점에서 terpineol이 IPA에 비해서 EC 바인더를 용해하기 위하여 더 좋은 용매인 것을 알 수 있다. 이러한 실험 결과로부터 전극의 전기전도도는 에너지 저장 전극의 특성을 나타내는 중요한 물성인 것을 알 수 있으며, 바인더 물질과 함께 사용하는 용매 또한 좋은 전극을 만드는데 중요한 역할을 한다는 것을 알 수 있다.

전극/전해질의 시스템의 시간 상수는 이러한 시스템을 전기 회로로 모델링하였을 때 직렬 저항과 전기 이중층 비전기용량의 곱으로 결정된다. 구성된 전극/전해질 시스템의 직렬 저항을 구하기 위하여 전기화학적 임피던스 분광법을 실시하여 Nyquist plot으로 나타내었다(그림 3(b)). 모든 전극에 대하여 측정된 Nyquist plot들은 일반적인 슈퍼커패시터 전극에서 나타나는 전형적인 임피던스 개형을 보여주었다. 즉, 고주파수 영역에서 반원(semi-circle)형태의 전하 전달 저항(charge transfer resistance)이 나타나며 저주파수 영역으로 가면 수직(vertical line)의 capacitive line이 나타났다. 이러한 분광학적 결과는 슈퍼커패시터 전극 반응에 대한 Randles equivalent circuit(랜들 등가회로)로 묘사하여 전기화학 데이터에 complex nonlinear least squares fitting (CNLS 피팅)으로 전하 전달 저항(charge transfer resistance)을 구하여 표 4에 정리하였다(그림 3(b)). 제조된 3가지 전극 중 EI전극이 가장 큰 전하 전달 저항을 보여주었는데 그 이유는 앞에서 논의한 것처럼 IPA를 용매로 사용하는 경우 도전제가 활성탄 활물질 주변을 골고루 코팅하였기 때문으로 생각된다. 도전제의 불균일한 코팅은 전극의 전기전도성을 낮추고, 따라서 전극/전해질 계면에서 전하 전달 반응이 일어나기 어려워졌을 것이라 생각된다.

슈퍼커패시터가 보조적인 에너지 저장 장치로서 각광받는 주요한 이유는 높은 출력 밀도이다. 즉, 빠른 충방전 속도에서 용량이 유지되는 비율을 율속 특성이라 하는데 높은 율속 특성은 슈퍼커패시터 전극으로서 중요한 특성이다. 제조된 전극들의 율속 특성 측정을 위하여 cyclic voltammetry법을 이용하여 다양한 주사 속도(scan rate)에서 용량의 보존율을 통하여 출력 특성을 간접적으로 측정하였다(그림 3(c)). 주사 속도를 10배로 빠르게(50 mV s-1 vs. 5 mV s-1) 하였을 때 PN 샘플의 경우 51.4%의 보존율을 보여주어 가장 높은 율속 특성을 나타내었다. 그에 비하여 EC 바인더를 사용하여 제조한 ET와 EI 샘플은 각각 10배 빠른 충방전 속도에서 44.3%와 23.9%의 용량 보존율을 보였다. 즉, EC바인더를 사용하여 제조한 두 샘플 모두 PVDF 바인더와 NMP를 사용하여 제조한 전극에 비해 상대적으로 낮은 율속 특성을 보여주었다. 특히, IPA를 용매를 사용한 EI샘플은 50 mV s-1에서 매우 큰 용량 감소율을 보였다. IPA를 용매로 사용하여 제조한 전극의 율속 특성이 낮은 이유는 EC바인더가 활성탄 활물질과 도전제에 균일하게 코팅되지 않아서 분말형태의 활물질들이 전기적으로 연결되지 않았기 때문으로 추측된다. 따라서 제조된 전극의 낮은 전도성으로 인하여 전극/전해질 사이의 계면 저항이 커져서 율속 특성이 낮아졌을 것이라 생각된다.

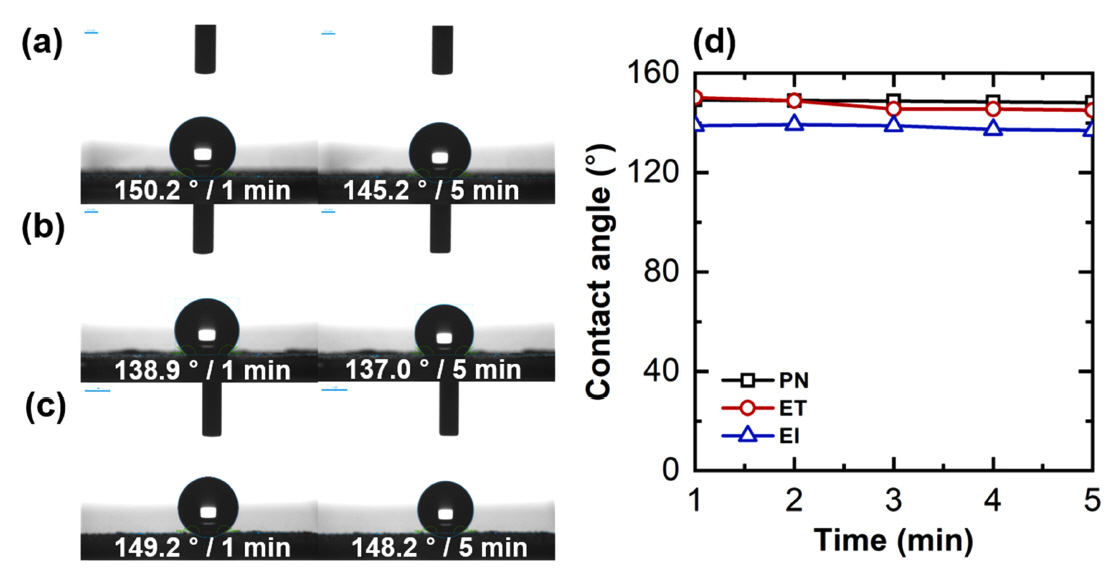

수용액 기반의 전해질을 사용하는 슈퍼커패시터 셀에서 전극 물질의 용량을 극대화하기 위해서는 전극 전체 표면과 전해질 사이에서 계면이 형성되어야 한다. 그 이유는 수용액 전해질이 맞닿아 있는 활물질의 표면에서만 전기 이중층이 형성되기 때문이다. 따라서, 수계 전해질과 함께 사용되기 위해서 전극 재료는 물과의 높은 친수성이 필수적이다. 제조된 전극 샘플들의 친수성을 평가하기 위하여 접촉각 실험을 실시하였다(그림 4). 접촉각 측정을 위하여 제조된 전극 샘플위에 떨어뜨린 물방울의 초기 1분에서의 접촉각과 함께 5분 동안 접촉각을 측정하였다(그림 4(a-c)). 모든 샘플들의 접촉각은 90° 이상으로 소수성의 전극들이 제조되었다 [53]. 대조 실험군인 PN전극의 경우 초기 각이 142.9°로 측정이 되었고 시간이 지나도 접촉각의 변화는 거의 없었다. 그에 반하여 EC 바인더와 terpineol 용매로 제조한 ET전극의 경우 초기 접촉각이 PN샘플과 거의 유사하였으며, 시간이 지나면 접촉각이 약간 줄어들었다. ET전극이 PN전극 보다 상대적으로 조금 높은 친수성을 보여준다. 따라서 수용액 기반 전해질과 함께 사용되기 위한 전극으로 친수성 관점에서 ET전극이 PN전극보다 적합하다는 것을 알 수 있다. 하지만, 전극으로 사용되기 위해서는 친수성 뿐만 아니라 전기 전도도, 비 전기용량 등도 함께 고려되어야 한다. 한편, EC 바인더와 IPA 용매를 사용하여 제조한 EI샘플의 경우에는 초기 접촉각이 다른 샘플에 비하여 낮아서 3개의 샘플 중 가장 좋은 친수성 보여주었다. EI전극이 가장 높은 친수성을 가질 수 있는 이유는 앞서 언급한 것처럼 도전제가 전극 전체를 골고루 코팅하지 않은 현상과 관계가 있다. IPA 용매를 사용한 경우 도전제가 골고루 증착되지 않은 것처럼 바인더인 EC 또한 전극에 골고루 증착되지 않았을 것이라 생각된다. 따라서, 바인더와 도전제의 국부적인 증착으로 인하여 소수성의 EC 바인더가 증착되지 않은 부분은 친수성을 나타낼 것이라 생각된다 [54]. 따라서, EI전극이 가장 높은 친수성을 보여준 것이라 생각된다.

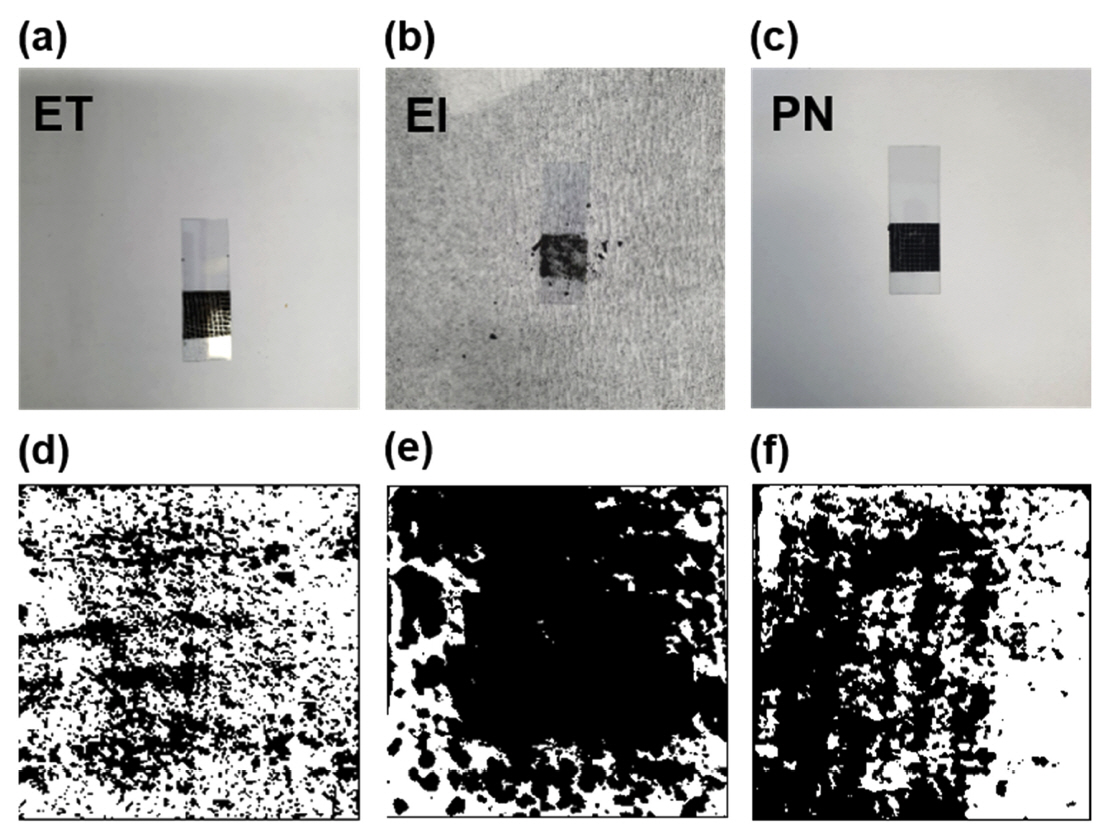

전기화학 에너지 저장 셀 개발의 실용적인 관점에서 전극이 셀 내에서 사용되기 위해서는 전극 물질들 간의 결합력과 전극과 기판 사이의 결합력은 중요한 요소이다. 따라서, 다양한 바인더와 용매의 조합으로 전극 물질들을 ITO 기판위에 증착시켰을 때 어떠한 바인더와 용매에서 가장 좋은 접착력을 갖는지를 접착력 측정 실험으로 평가하였다(그림 5). 실험방법은 ASTM D3359 절차를 따라 테이프 테스트를 시행하였다. 그림 5(a-f)는 테이프 테스트 실험 시행 후의 전극의 디지털 사진과 함께 테이프에 붙어있는 전극 물질의 양을 디지털 이미지로 변환된 그림이다. 3가지 샘플 중 EI 샘플의 경우 크로스 커터로 긁는 순간 전부가 떨어질 정도로 ITO 기판과 전극 물질 사이의 결합력이 상당히 낮았다. 낮은 결합력의 이유로 전극 슬러리 제조시 용매인 IPA의 빠른 증발로 전극 물질들과 바인더가 기판위에 균일하게 코팅이 어려웠기 때문으로 생각된다(그림 2). 그에 반하여 접착력이 가장 우수했던 샘플은 ET 전극이었고 떨어진 전극양은 35.9%였다. PN 전극과 EI 전극의 떨어진 양은 각각 54.9%과 78.4%로 순서대로 접착력이 감소하였다. 전극의 기계적 안정성 측면에서 보았을 때 EC바인더와 terpineol 용매를 사용하여 제조된 전극이 PVDF 바인더와 NMP 용매를 사용하여 만든 전극보다 우수한 접착력을 보였다. 이는 EC의 유리화 온도부근에서 전극을 건조하였기 때문에 바인더가 용융되었다가 굳으면서 분말 형태의 활물질과 도전제 입자들 사이에 결합을 강하게 해주었기 때문으로 생각된다.

앞의 전기전도도, 비전기용량, 율속 특성 실험결과에서는 EC 바인더와 terpineol 용매를 사용하여 제작한 ET 전극이 기존의 PVDF 바인더와 IPA 용매를 사용하여 제조한 PN 전극에 비하여 다소 낮은 특성을 보여주었다. 하지만, ITO 기판과 전극 물질 간의 기계적 안정성 측면에서는 ET 전극이 기존의 PN 전극보다 우수하였다. 슈퍼커패시터는 장수명 특성으로 반영구적인 사용이 가능한 에너지 장치이므로 오랜 충방전 동안 전극과 기판 사이의 기계적 안정성은 매우 중요한 요소이다. 따라서 안정성 측면에서 ET 전극은 PN 전극보다 슈퍼커패시터 용 전극으로 더욱 적합하다. 한편, EC 바인더는 불소계 고분자인 PVDF와 달리 환경 오염을 일으키는 불소를 포함하지 않는 친환경적인 물질이다. 그리고 용매로 사용되는 terpineol 또한 독성 용매인 NMP에 비하여 환경적으로 무해하다. EC 바인더와 terpineol 용매를 사용하여 제조한 ET 전극의 전기화학적 성능을 향상시킬 수 있다면, 기존의 PVDF 바인더와 NMP 용매없이 환경적으로 무해하며 안정적인 슈퍼커패시터 전극을 ITO기판 위에 제조할 수 있을 것으로 기대된다.

4. 결 론

본 연구에서는 투명한 슈퍼커패시터 용 전극을 제조하기 위해 투명한 ITO 기판위에 활성탄 활물질을 증착하고자 하였다. 특히 ITO 기판은 일반적으로 활용되는 금속 기반의 집전체에 비하여 세라믹 소재이므로 전기 전도성이 낮다는 단점이 있으며, 활물질과의 기계적 결합력이 기존의 금속 기판과는 다를 수 있다. 따라서, 낮은 전기 전도성을 극복하고 ITO 기판과의 우수한 기계적 결합력을 획득하기 위하여 기존에 바인더 물질로 사용되는 PVDF 대신 친환경적인 EC를 바인더로서 사용하고자 하였다. 친환경적인 EC 바인더의 사용과 함께 슬러리 형태의 전극 물질 제작에 적합한 유기 용매를 찾고자 하였다. PVDF 바인더와 함께 기존에 일반적으로 사용되는 NMP 용매는 환경적으로 유해할 뿐만 아니라 EC 바인더에 대한 용해도가 낮아서 용매로 적절하지 않다. 따라서 NMP를 대체할 유기 용매로 친환경적인 terpineol과 IPA를 사용하고자 하였다. 즉, EC바인더와 함께 terpineol과 IPA를 용매로 사용하여 전극 슬러리로 만든 후 ITO 기판 위에 doctor-blade 법으로 코팅하여 전극을 제조하여 전극으로서 중요한 특성인 전기전도도, 기계적 결합력, 그리고 전기화학적 특성을 평가하였다. 이러한 실험 결과를 바탕으로 최적의 바인더와 용매를 찾고자 하였다. 기존의 PVDF 바인더와 NMP 용매를 사용하여 제조된 전극은 PN 샘플로 대조군으로 활용하였다. EC 바인더와 terpineol 용매를 사용하여 합성된 전극은 ET 샘플로 EC 바인더와 IPA 용매를 사용하여 합성된 전극은 EI 샘플로 명명하여 실험군으로 제작하였다.

제조된 전극의 표면 형상을 확인한 결과 PN 샘플과 ET 샘플에서 전도성 물질인 carbon black이 활물질 주변에 균일하게 증착 되었으나, EI 샘플의 경우 불균일한 증착이 확인되었다. 따라서, 도전제와 혼합된 바인더도 비슷한 경향으로 증착된 것으로 추정된다. 제조된 전극의 비 전기용량을 살펴보면 PN 샘플이 가장 우수한 50.9 F g-1을 보여주었다. 친환경적인 바인더를 사용한 ET 샘플의 경우 35.1 F g-1의 비 전기용량으로 기존의 PN 전극에 비하여 전기화학적 성능은 낮았으며 10배로 빨라진 충방전 속도(50 mV s-1 vs. 5 mV s-1)에서의 율속 특성은 약간 낮은 값을 보여주었다(44.3% vs. 51.4%). PN 전극의 우수한 율속 특성의 이유는 상대적으로 높은 전기전도도와 전극/전해질 계면 저항이 다른 전극에 비하여 더 낮기 때문이다. 한편 EC 바인더를 사용하여 제조된 두 샘플 중 ET 샘플의 계면저항은 EI 샘플보다 낮은데 이는 terpineol 용매를 사용하였을 때 바인더 물질이 균일하게 코팅되었기 때문에 활물질 입자 간에 전기적으로 잘 연결되었기 때문으로 생각된다. 한편 수계 전해질에서 사용되는 전극 물질은 전하 저장 용량을 극대화하기 위해서는 친수성 특성이 중요하다. 접촉각 측정 결과 EI 전극의 친수성이 다른 전극들에 비해 미세하게 더 높은데 이는 소수성 물질인 바인더의 불균일한 증착으로 인한 것으로 전체 전극에 국부적으로 소수성 바인더가 코팅되었기 때문으로 생각된다. 슈퍼커패시터와 같이 장수명 특성을 갖는 에너지 장치에서는 전하 저장 전극으로 기계적 안정성이 중요한데 ET 전극이 기존 PN 전극에 비하여 더 높은 접착력을 보였다. 따라서 EC 바인더와 terpineol 용매를 사용하여 제조한 ET 전극의 비 전기 용량과 율속 특성을 좀 더 향상시킨다면 기존의 PVDF 바인더와 NMP 용매 대신 doctor-blade 공정에 사용될 수 있을 것으로 기대된다.