AbstractA cooling channel with an optimized design provides not only high throughput with gravity die casting, but also guarantees product quality. A conformal cooling channel (CC) whose structure follows the shapes or surfaces of the mold cavity has attracted great attention in the die casting industry, because it allows rapid and uniform cooling. However, implementing conformal cooling remains highly challenging, because the complicated geometries of CC are difficult to form using conventional fabrication methods such as drilling and milling. In recent years, advances in additive manufacturing (AM) technology have made it possible to fabricate products with complex and elaborate structures. In this paper, a gravity die casting mold with CC was designed and built using AM technology. The cooling channel performance was estimated and evaluated using an Al-Si-Cu alloy casting simulation and die casting experiments, respectively. The casting simulation results showed that the cooling performance of the CC was enhanced by ca. 10% compared with that of a conventional cooling channel. The experimental cooling performance of the CC improved by ca. 8% compared to that of a conventional cooling channel, and the increment in performance was consistent with the simulation results. In addition, microstructural evidence clarified that the effective cooling performance of CC could be attributed to the decrement (ca. 17%) of the secondary dendrite arm spacing (SDAS) of the Al-Si-Cu alloy. In this research, AM technology provides a novel way to fabricate functionally superior CC molds that are hardly producible with traditional methods.

1. 서 론주조공정에서 금형의 냉각성능은 생산품의 품질, 생산성, 금형 수명에 큰 영향을 준다 [1-5]. 따라서 주조용 금형은 최적의 냉각성능을 가지도록 설계 및 제작되어야 한다. 일반적으로 금형의 냉각공정에는 금형 내부에 직선형 냉각채널(straight drilled cooling channel, SDC)을 가공하여 냉각수를 순환시키는 방식을 채용한다 [6].

직선형인 SDC는 절삭 가공을 통해 금형 내 형성이 용이하며, 단순한 형상의 금형 냉각 시 원활한 냉각이 가능하다. 그러나 SDC를 복잡한 형상의 금형 냉각에 적용할 경우 직선형의 SDC와 금형 공동(cavity) 간 형상의 차이로 인해, 금형 내부에 불균일한 냉각이 가해지며, 이는 수축공(shrinkage cavity) 발생 등 제품결함으로 이어질 수 있다 [7-8]. SDC는 금형 형상에 따라 냉각성능이 제한되므로 금형 형상과 관계없이 균일한 냉각성능을 가지는 냉각채널 설계 및 개발이 필요하다.

최근 이러한 점을 해결하고자 형상 적응형 냉각채널(conformal cooling channel, CC)에 관한 연구가 활발히 이뤄지고 있다 [9-17]. CC는 금형 공동의 형상을 따라 동일한 형상으로 설계된 냉각채널로, SDC와 달리 냉각채널과 금형 내면 각부 간 간격이 같도록 설계되어 금형 형상에 관계없이 금형 전체에 균일한 냉각을 가할 수 있다. 이전 관련 연구에서 Y. Wang 등 [12]은 사출성형 냉각공정에서 열해석 전산모사를 통해 나선형(spiral) CC의 열전달 개선효과를 확인하였으며, S. Yun 등 [15]은 핫 스탬핑 다이 냉각공정에 혼합형 냉각채널 (SDC&CC)을 적용, 전산모사를 통해 냉각성능이 9.7-14.8% 향상되었음을 확인했다. 그러나 CC 가 적용된 금형 내부는 형상이 복잡해지므로, 일반적인 기계절삭가공을 통해 제작이 불가능하여 실용화되지 못하고 있고, 대부분 CC 금형 관련 연구들은 설계 및 전산모사 분석에 머물고 있다 [18-27]. 따라서 CC 설계 및 전산모사를 바탕으로 한 금형 제조구현 및 실제 주조 적용 사례에 대한 연구개발의 필요성이 강조되고 있다.

최근 각광받고 있는 제조기술 중 하나인 적층제조(additive manufacturing, AM)는 기존 top-down방식의 절삭 기반 제조기술과는 반대로 bottom-up 방식의 제조기술로, 생산가능 제품의 형상 제약이 적다는 이점이 있다. 특히, 컴퓨터 응용해석(computer aided engineering, CAE) 기술의 발전과 더불어 비약적으로 성장하고 있는 생산 제조기술이며, 사출 성형, 다이캐스팅, 핫 스탬핑 등 금형 관련 제조 분야에서도 AM을 활용한 연구들이 증가하고 있다 [28-30].

본 연구에서는 AM 기술을 통해 CC 적용 금형 제작의 어려움을 극복하고 CC 금형의 활용 가치를 제고하고자 하였다. 첫째, CAE기술을 바탕으로 한 중력 주조 CC 금형설계 및 응고 해석 전산모사를 통해 냉각성능을 예측하였다. 둘째, AM 기술을 이용하여 CC 적용 금형을 제작하였으며 실제 주조 실험을 통해 냉각성능을 측정하였다. 셋째, CAE 설계 및 전산모사를 바탕으로 예측한 냉각성능과 실제 측정된 냉각성능을 비교 분석하였다. 이를 바탕으로 실제 주조에서 CC 적용 금형의 향상된 냉각성능을 확인하고자 했으며, AM 기술의 주조산업 활용 가능성을 제시하고자 하였다.

2. 실험 방법2.1 응고 해석 전산모사금형의 설계는 CAE 소프트웨어(CATIA V5, Dassault Systèmes)를 통해 이뤄졌으며, 100 g A380(Al-Si-Cu계) 합금 주물의 미세조직 관찰을 목적으로 원통 일체형 중력주조 금형을 설계하였다 (그림 1). 공동의 형상은 곡면 형상 냉각 시 기존 SDC와 CC 간 냉각성능을 비교하기 위해 곡면을 가지도록 설계하였으며, 용탕의 충전성과 주물의 취출 용이성을 고려하여 상단부 직경 48.2 mm, 높이 50 mm, 하단부 직경 20 mm의 역원뿔대 형상으로 설계하였다 (그림 1). 냉각채널은 원형 단면 직선형 채널(SDC), 원형 단면 형상 적응형 채널(circular conformal cooling channel, CCC), 공동 쪽 채널내면이 확장된 프로파일드 형상 적응형 채널(profiled conformal cooling channel, PCC)의 3가지 구조로 설계하였다 (그림 2). 모든 냉각채널에서 동일 냉각수 체적유량 확보를 위해 기하학적 허용범위 내에서 각 채널의 체적을 근사하게(38 mm 3차이) 설계하였으며 이를 위해 냉각채널과 금형 내면 간의 거리는 각각 SDC 5 mm, CCC 5 mm, PCC 5.55 mm로 설계하였다 (그림 2, 그림 3). 채널의 냉각수 유동 방향은 용탕 충전과 동시에 냉각 될 수 있도록 냉각채널의 하단에서 상단방향으로 흐르도록 설계하였다 (그림 3). SDC의 경우 CC와 달리 금형 상단부에 배출구를 설계하지 않고, 각 채널중앙부에 원통형 관을 삽입하여 냉각수가 상단부까지 유동 후 다시 하단부로 흘러 밖으로 배출되도록 하였다 (그림 2, 그림 3).

냉각채널별(SDC, CCC, PCC) 냉각성능 전산모사 분석에는 애니캐스팅 소프트웨어(AnyCasting 6.5, (주) 애니캐스팅)를 사용했으며, 냉각채널이 없는 금형(without cooling channel, W/O)에 대해서도 전산모사를 실시하였다 (표 1). 전산모사에 사용한 주조재는 Al-Si-Cu계 A380 합금 (표 2), 용탕 주입온도는 650 °C로 설정하였으며, 중력에 의한 100 g 용탕의 충전시간은 6.5 sec이다. 금형의 소재는 알루미늄 합금 주조에 일반적으로 이용되는 H13 공구강 (표 3)을 사용하였고, 금형 예열온도는 200 °C, 냉각수 주입온도는 25 °C로 설정하였다. 또한 냉각수의 유량은 난류 유동 레이놀즈 수 (8,500)를 기준으로 계산하여 2 L/min으로 설정하였다. 전산모사의 구성은 (1) 공냉 시 주물의 온도 분포 및 냉각시간, (2) 수냉 시 주물의 온도 분포 및 냉각시간 측정 순으로 수행하였으며, 이 후 수냉 시 주물 정중앙부 (그림 4)에서의 온도변화를 추출해 냉각채널별 주물의 냉각속도를 구하였다. 본 연구의 냉각속도(solidification rate)는 다음과 같이 정의하였다.

VSR은 냉각속도, TL 은 액상선 온도, Ts 는 고상선 온도, tf 는 액상선 온도로부터 고상선 온도까지 냉각될 때 소요된 시간을 각각 나타낸다.

2.2 주조 실험응고 해석 전산모사 후 금속 AM 공정 중 하나인 분말 베드 융합(powder bed fusion, PBF) 3D프린터(SLM-280, SLM solutions)를 이용하여 전산모사에 설계된 금형을 실제 제작하였다. 금형은 Ar 분위기하에 적층두께 50 μm, 레이저 스캐닝 속도 850 mm/s, 레이저 파워 250W를 공정변수로 하여 제작되었다.

금형의 제작 후, 선행된 응고 해석 전산모사에서와 동일하게 주조 시 주물의 온도변화를 측정하기 위해 주물 정중앙부 (그림 4) 위치에 열전대를 삽입한 뒤 A380 합금 주조 실험을 수행하였다. 주조 실험은 선행된 전산모사와 동일 조건 (표 1)으로 수행하였다.

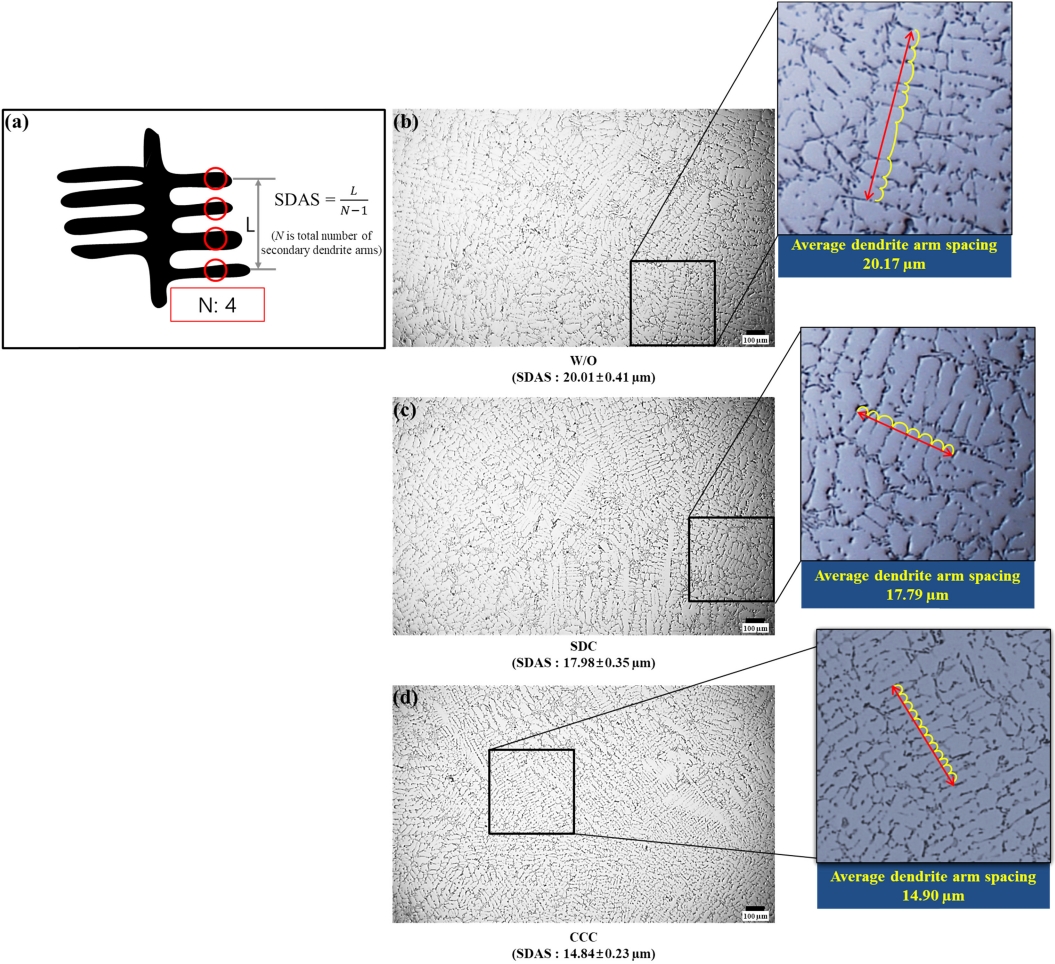

주조 후 광학현미경(optical microscope, OM) 및 주사전자현미경(scanning electron microscpoe, SEM)을 통해 주물의 냉각속도 측정지점의 미세조직을 관찰하였으며, 직선교차법 [31]을 이용하여 미세조직의 이차수지상간격(secondary dendrite arm spacing, SDAS)을 5회 측정하였다.

3. 결과 및 고찰3.1 응고 해석 전산모사를 통한 냉각성능 예측주조 응고 해석 전산모사를 통해 공냉 및 수냉 조건하에 각 냉각채널별 주물의 온도 분포 및 변화, 응고 소요시간을 분석하였다.

그림 5에 용탕 주입온도(650 °C)부터 고상선 온도(538 °C)까지의 공냉 전산모사 분석 결과를 나타내었다. 그림 5의 냉각채널별 주물 온도 분포에서 W/O, SDC 주물의 온도 분포는 대칭적으로 형성되었으나, CCC, PCC 주물의 온도 분포는 비대칭적으로 형성되어있는 것을 확인할 수 있다. 이는 W/O, SDC의 경우 좌우 대칭적으로 구성된 냉각채널 구조에 의해 좌우에 동일한 수준의 냉각이 가해지는 반면, CCC, PCC의 경우 채널의 구조가 좌우비대칭이기 때문에 좌우위치에 따라 발생하는 채널 내부의 대류 현상이 상이하여 주물의 온도 분포가 한 쪽으로 편향된 것으로 판단된다. 특히 PCC보다 CCC 주물에서의 온도 분포가 더욱 비대칭인 것을 확인 할 수 있는데, 이는 CCC의 채널 내면이 곡면이기 때문에, 채널 내면이 평면인 PCC에 비해 공냉이 균일하게 가해지는 면적이 작기 때문인 것으로 설명된다. 각 주물의 온도 분포를 더 자세히 비교하기 위해 온도 영역별 면적 백분율을 나타내었다. 주물 하부에 공통적으로 나타난 저온 구간(368-462 °C) 영역의 면적 백분율은 49.4%(W/O), 59.7%(SDC), 51.6%(CCC), 50.3%(PCC)로, SDC 주물에서 저온 구간 영역이 가장 넓게 형성되어있으므로 공냉이 가장 빠르게 가해졌음을 알 수 있다. 특히 SDC 주물의 최저온 구간(368-400 °C) 영역 면적 백분율은 9.7%로 W/O(2.6%), CCC(4.1%), PCC (2.9%) 주물보다 5.6-7.1% 더 높게 나타났다. 주물의 최고 온 구간 또한 W/O, CCC, PCC 주물은 표면에 525-556 °C 구간의 온도 영역을 형성한 반면, SDC는 493-523 °C의 더 낮은 온도 구간 영역을 형성하였다. 측정된 냉각채널별 주물 전체의 공냉 소요시간은 20.653 sec(W/O), 20.374 sec(SDC), 20.446 sec(CCC), 20.487 sec (PCC)이며, 냉각채널 간 공냉 소요시간 차이는 최대 0.279 sec로 전체 소요시간의 1.36% 미만이다. 공냉 시 SDC주물의 온도 분포에서 저온 구간이 가장 넓게 관찰되고, 주물 냉각의 소요시간이 가장 짧으므로 SDC의 공냉 성능이 가장 우수하며, CCC, PCC, W/O 순으로 냉각성능이 저하됨을 확인 할 수 있다. SDC의 공냉이 가장 우수한 것은 SDC가 채널 심부와 채널 입구간의 온도차이에 의한 공기 대류현상이 가장 활발하게 일어나는 구조이기 때문으로 판단된다. 그림 5에서 CC(CCC, PCC)의 공냉 성능이 SDC보다 떨어지는 결과가 나타난 이유는 동일 체적일지라도 SDC의 경우 6개의 채널이 동일간격으로 배치되어 있고 CC의 경우 단일채널로 길게 연결되어 있어, CC 내 공기와 외부 공기의 열교환 속도가 상대적으로 느리기 때문으로 판단된다. W/O 주물의 경우, 주물표면과 접촉하고 있는 공기 층의 대류현상에 의한 열전달만 일어나기 때문에 냉각 속도가 가장 느린 것으로 생각된다. 하지만, 냉각채널 간 발생한 공냉 소요시간 차이는 전체 소요시간의 1.36% 미만이고, 일반적으로 냉각속도 및 기계적 특성의 지표로 사용되는 SDAS가 냉각속도의 -1/3제곱에 비례하므로 [32] 이어지는 수냉 주조 실험시 공냉 성능 차이가 주조품 품질에 미칠 영향에 대해서는 고려하지 않고 실험을 진행하였다.

공냉 응고 해석 전산모사 후, 각 냉각채널의 수냉 성능 파악을 위한 전산모사를 수행하였다. 그림 6의 결과에서 공냉 전산모사 결과(그림 5)와는 달리 주물 온도 분포의 편향이 나타나지 않는 것을 알 수 있는데, 그 이유는 물의 열전도도(0.6W/m°C)가 공기의 열전도도(0.025W/m°C)에 비해 월등히 크므로 훨씬 더 많은 열에너지를 넓은 면적에 빠르게 전달할 수 있어, 주물 좌우의 응고 정도 차이가 크지 않기 때문이다. 그림 6에서 CC(CCC, PCC) 주물의 최저 온도 구간(306-337 °C)이 SDC 주물의 최저 온도 구간(337-368 °C)에 비해 30°C 가량 낮게 형성되어 있고, 주물의 표면온도도 SDC(525-556 °C)보다 CC에서 30 °C 가량 더 낮게(493-525 °C) 형성되어 있다. 또한 모든 주물에서 공통적으로 형성된 저온 구간(306-431 °C) 영역의 면적백분율이SDC(44.9%) 주물에 비해 CCC(67.9%), PCC (66.8%) 주물에서 12% 가량 더 높은 것을 확인 할 수 있다. 금형의 냉각이 더 균일할수록 관찰되는 온도영역대의 면적(그림 6의 면적 백분율, SDC의 경우, 0.2%, 7.5%, 17.0% 30.4%, 23.3% 18.1%, 3.5% 값을 사용함)이 더 균등하게 나올 것으로 예상되어, 전산모사 결과 각 온도영역면적의 표준편차를 정량적으로 비교하였다. 각 금형 별 온도영역면적의 표준편차는 10.98%(SDC), 7.37%(CCC), 7.54%(PCC)로 계산되었으며, 보다 작은 표준편차를 가지는 CCC와 PCC에서 냉각이 SDC보다 더 균일하게 이루어졌음을 알 수 있다. 용탕 충전 시(650 °C)부터 응고 완료(538 °C)시까지 측정된 냉각채널별 주물 전체의 냉각 소요시간은 18.885 sec(SDC), 16.617 sec(CCC), 16.773 sec(PCC)로, CC(CCC, PCC)의 냉각 소요시간이 SDC 대비 각각 12.01%(CCC), 11.18%(PCC) 감소된 것을 확인하였다 (그림 6). 따라서 수냉 시 냉각채널별 주물의 온도 영역 분포 및 냉각 소요시간 결과를 종합하여 CC(CCC, PCC)의 수냉 성능이 SDC보다 균일하고, 우수함을 알 수 있었다. 한편, CC 중 PCC의 냉각시간이 CCC보다 0.156 sec더 긴 것은 냉각수 체적유량이 같도록 각 냉각채널의 체적을 동일하게 설계하는 과정에서 PCC 내면과 공동 표면 간 거리가 5.55 mm로 CCC보다 0.55 mm 더 길게 설계된 결과로 판단된다 (그림 2).

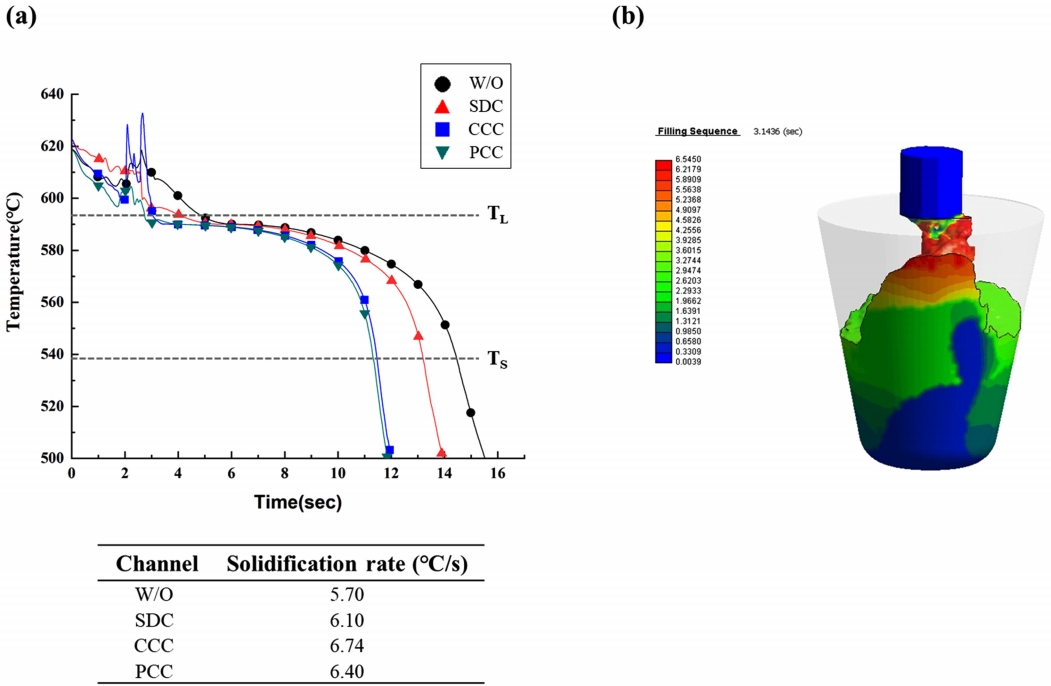

주물 전체의 온도 분포 분석에 이어서, 수냉 시 주물 정중앙부 (그림 4)에서의 온도 변화를 분석하기 위해 전산모사 데이터 (그림 6)에서 주물 정중앙부의 온도 변화를 추출하여 시간에 따른 그래프로 나타내었다 (그림 7). 그림 7(a)에서 그래프의 시작 온도가 용탕 주입온도(650 °C)와 다르게 620 °C 내외인 것은 용탕이 온도 측정 위치(주물 정중앙부)까지 충전되는 도중 가해진 공냉에 의한 결과로 판단된다. 모든 냉각채널의 그래프에서 측정 초기인 1-3 sec 구간에서 나타나는 급격한 온도 변화는 자유 낙하모델을 도입한 용탕 주입 과정에서 발생한 요동현상(fluctuation)에 의한 결과로 판단된다 (그림 7(b)). 그림 7의 냉각곡선과 식 (1) (VSR= (TL - Ts)/tf)을 이용하여 계산된 주물 정중앙부에서의 냉각채널별 냉각속도는 5.70 °C/s(W/O), 6.10 °C/s(SDC), 6.74 °C/s(CCC), 6.40 °C/s(PCC)이며, CC(CCC, PCC)의 냉각속도가 SDC 대비 각각 10.49%(CCC), 4.92%(PCC) 향상되었음을 확인하였다. 이러한 냉각채널 간 냉각속도의 차이는 냉각채널 구조 차이에 기인한 것이다. SDC의 경우 금형 하단부로 갈수록 채널-공동 간 거리가 멀어져 공동 하단부터 충전 되는 용탕과 채널 간 열전달이 불균일하고 원활하지 않은 반면, CC는 공동 내면과 냉각채널 간 거리가 동일하게 형성되므로 SDC에 비해 금형 모든 부위에서 균일한 냉각을 가한다. 이 후 충전이 완료된 용탕의 응고는 공동 내벽으로부터 주물 중심 및 상단부의 방향으로 응고되는데, SDC에 비해 공동 하단부부터 균일한 냉각이 가해진 CC 금형에서 고체화된 공동 내벽 쪽 주물 외부와 내부 응고 중인 용탕계면 간 온도구배가 크기 때문에 주물-용탕계면 간 발생하는 열전달 속도 또한 CC가 빨라, 주물의 모든 동일 위치에서 SDC대비 CC의 냉각속도가 빠르다고 판단할 수 있다. 그림 7의 A380 합금응고 거동 전산모사 그래프에서 합금에 포함된 공정Si상 조직응고 거동(약 570 °C)이 명확히 관찰되지 않으며, 이를 통해 금형의 냉각성능 및 응고 거동에 대한 정밀한 분석을 위해서는 전산모사와 함께 실제 주조 실험이 함께 고려되어야 함을 확인할 수 있다.

3.2 주조 실험을 통한 냉각성능 분석주조 실험에서는 전산모사 분석에서 더 나아가 구현이 불가능했던 CC 금형을 구현하여 냉각성능을 평가하고자 하였다. 본 실험에서는 선행 전산모사의 결과에서 냉각성능이 가장 우수했던 CCC와 전통적인 냉각채널인 SDC만을 구현, 냉각속도를 측정하여 냉각성능을 비교하였다. 이때 냉각속도는 그림 7의 전산모사와 동일한 측정부인 주물 정중앙부 (그림 4) 위치에 열전대를 삽입한 후 주조 실험하여 측정하였다 (그림 9).

실제 주조에서는 전산모사 상에서 발생한 용탕의 요동현상을 억제하기 위해 용탕 주입 레이들의 높이를 정밀하게 조절해가며 주입하여 그림 7의 그래프와 달리 온도의 급격한 변화가 발생되지 않았다 (그림 9). 그림 9에서는 액상선의 온도값이 전산모사 결과(596 °C)보다 약 7 °C 높은 602 °C 가량에서 형성되는데, 이는 전산모사와 실제 주조실험 간 A380 합금의 작은 조성차이 때문인 것으로 판단되며, 해당 내용은Vijayaraghavan 등 [33]이 제시한 Al-Si-Cu 합금의 액상선 온도 예측 식을 통해 설명 가능하다.

주조 응고 전산모사 해석 내 액상선은 A380 합금 조성치의 평균값(Si: 8.5 wt%, Cu: 3.5 wt%)을 통해 계산되지만, 본 주조 실험에서의 A380 합금 조성은 Si: 7.72-7.74 wt%, Cu: 3.40-3.47 wt%로 평균값과 차이가 있다. 해당값을 식(2)에 대입하여 계산하면 약 602 °C의 액상선 온도값이 구해진다. 전산모사 결과에서 관찰 할 수 없었던 공정 Si상의 응고 거동은 실제 주조 실험 결과의 560-570 °C에서 확인 가능하였다.

실제 주조에서의 냉각속도는 각각 7.54 °C/s(W/O), 8.21 °C/s(SDC), 8.91 °C/s(CCC)로 전산모사 결과보다 다소 크게 측정되어 차이를 보이나, CCC의 냉각속도가 SDC보다 향상됨(8.53%)은 동일하였다. 전산모사와 실제 주조에서 냉각속도의 차이는 전산모사 결과를 고려한 용탕 주입 방법의 차이와 실제 주조에서 발생 가능한 금형의 열전달계수 변동(금형의 거칠기, 용탕과 접촉면의 상태, 도형제도포 등)을 전산모사에서는 반영할 수 없었기 때문인 것으로 판단된다.

본 연구는 응고 중 확산에 의해 용질 조성이 일정하게 유지되는 평형 응고 모델 기반 전산모사를 통해 용탕 주입부터 응고 완료 시까지 냉각채널별 냉각성능을 예측하였다. 연구 결과를 통해 용탕 주입 과정은 냉각채널별 냉각성능 분석 및 평가 연구에 불필요한 것으로 판단된다. 따라서 추후 연구에서는 용탕의 주입 과정 분석을 제외하고, 실제 주조 중 발생하는 비평형 응고 모델(Scheil 식 등)을 기반으로 응고 과정의 전산모사만 수행하여, 실제 주조 실험 결과와의 일치도를 증가시키는 연구가 필요할 것으로 판단된다.

주조 실험에서 얻은 냉각속도 측정 결과를 전산모사의 결과와 비교하기 위해 그래프로 나타내었다 (그림 10). 전산모사에서의 각 냉각채널의 냉각속도는 SDC가 W/O보다 7.02%, CCC가 SDC보다 10.49% 향상된 것을 확인 할 수 있으며, 실제 주조 실험에서 냉각속도는 SDC가 W/O보다 8.89%, CCC가 SDC보다 8.53% 향상된 것을 확인 할 수 있다 (그림 10). 주조 실험의 냉각속도 측정 결과를 통해 전산모사-주조 실험 간 값의 정량적 수치 차이는 있으나, 동일한 냉각속도 향상의 경향(W/O→SDC→CCC) 결과를 확인하여 전산모사와 주조 실험 간 연계활용 연구의 유용성을 확인하였다.

3.3 주물 분석을 통한 냉각효과 검증전산모사와 실제 주조 실험에서 확인 된 SDC대비 CCC의 우수한 냉각성능이 주물 품질에 미치는 영향을 검증하고자 열전대 측정지점의 동일 위치에서 W/O, SDC, CCC 주물 미세조직을 관찰하였다 (그림 11, 그림 12). SEM 분석 결과를 통해 Al 기지상, 침상의 공정 Si, CuAl2상의 조직이 나타남을 확인하였다 (그림 11). 아공정(hypoeutectic) Al-Si-Cu 합금 주조 시 냉각속도가 빠를수록 기공의 크기의 감소, 공정 Si 입자 미세화, SDAS의 조밀화가 관찰되는 것으로 알려져 있다 [34-37]. 이와 같은 현상들을 분석하기 위해 그림 12에 저배율 대면적 주물 미세조직 OM결과를 나타내었다. 관찰된 기공도는 각각 W/O: 0.06%, SDC: 0.05%, CCC: 0.03%로 점차 감소하였고, 정출되는 공정 Si입자의 크기는 W/O→SDC→CCC순으로 작아짐을 확인할 수 있었다. 또한 SDAS는 (그림 12(a)), 각각 20.01 μm(W/O), 17.98 μm(SDC), 14.84 μm(CCC)로 측정되어 냉각속도가 빠른 채널의 주물일수록 SDAS값이 더 작게 나타남을 확인하였다. 실제 주조 실험에서 냉각성능지표인 냉각속도와 SDAS 결과의 유사성을 파악하기 위해 냉각채널별 냉각시간과 SDAS 측정 결과를 그래프에 나타내었다 (그림 13). 그림 13의 결과에서 냉각채널 종류에 따른 냉각시간 및 SDAS간 감소율의 미세한 정량적 차이는 있으나, 두 결과값 모두 W/O→SDC→CCC순으로 작아짐을 확인, 두 결과값 간 경향이 동일함을 확인하였다. 따라서 미세조직 관찰을 통해 전산모사 냉각성능 결과를 바탕으로 실시한 실제 주조 실험에서 CCC 적용 금형의 냉각성능이 기존의 SDC보다 크게 향상됨을 확인하였다.

4. 결 론본 연구에서는 CC를 설계하고 전산모사를 통해 냉각채널별 냉각성능을 비교하였다. 이전의 다수 연구들이 전산모사를 통한 냉각성능 예측에 머물러있던 것과 달리, 본 연구에서는 CC의 실제 냉각성능을 확인하기 위해 적층제조 공정을 이용, 실제 CC 적용 금형을 제작하고 주조 실험을 실시하였다. 전산모사 결과 및 실제 주조 실험결과를 분석함으로 다음과 같은 결론을 얻었다.

1) 전산모사를 통해 주조 실험 중 발생 가능한 문제(용탕 주입 방법의 변화 등)를 예측할 수 있었고, 전산모사의 결과에서 SDC대비 CC 금형의 냉각속도가 향상(4.92% (PCC), 10.49%(CCC)) 됨을 확인 할 수 있었다.

2) 기존 구현이 불가했던 CC 금형을 적층제조 기술을 통해 제작하고 전산모사 결과를 토대로 설계된 실제 주조실험에 적용하여 전산모사 결과와 동일하게 SDC 대비 CCC의 냉각속도가 향상됨을 확인하였다.

3) 미세조직의 SDAS가 20.01 μm (W/O), 17.98 μm (SDC), 14.84 μm (CCC)로 나타나 적층제조 공정으로 제작된 CCC적용 금형 주물에서 가장 조밀하게 형성됨을 확인하였다.

본 연구에서 CC의 우수한 냉각성능을 전산모사를 통해 예측 및 평가 하였고, 이를 바탕으로 적층제조 기술로 제작된 금형을 실제 주조에 적용 하였다. 이는 CC 금형의냉각성능을 검증하는 새로운 방법을 제시함은 물론, 전산모사와 적층제조 기술을 주조 산업분야에의 응용함으로 주물 특성 향상 및 고성능 유로 설계 방안을 제시하는 단초로서 그 의미가 있을 것이다.

Acknowledgments본 연구는 한국생산기술연구원 기관주요사업 "세라믹 3D 적층성형기반 RM체제 구축(2/5)" (Kitech-EH-21-0006)의 지원으로 수행되었습니다.

Fig. 2.Mold and cooling channel geomteries: (a) straight drilled cooling channel (SDC), (b) circular conformal cooling channel (CCC), (c) profiled conformal cooling channel (PCC).

Fig. 3.Schematic illustration of coolng processes and channel geometries with dimension: (a) SDC, (b) CCC, (c) PCC.

Fig. 7.(a) Cooling curves of casting simulation under different cooling conditions and (b) fluctuation of molten liquid.

Fig. 12.(a) SDAS measurement method, and optical micrographs of as-cast A380 alloy under (b) W/O, (c) SDC, and (d) CCC cooling.

Table 1.Process parameters for casting simulation

REFERENCES1. E. S. Kim, J. Y. Park, Y. H. Kim, G. M. Son, and K. H. Lee, J. KFS. 29, 238 (2009).

7. M. S. Shinde, K. M. Ashtankar, A. M. Kuthe, and S. W. Dahake, Rapid Prototyping J. 24, 1347 (2018).

17. S. A. Jahan, T. Wu, Y. Zhang, J. Zhang, A Tovar, and H. Elmounaryri, Procedia. Manuf. 10, 898 (2017).

21. W. S. Kim, M. P. Hong, J. S. Park, Y. S. Lee, K. J. Cha, J. H. Sung, M. W. Jung, and Y. H. Lee, J. Korean Soc. Manuf, Process Eng. 14, 9 (2015).

22. C. C. Kuo, Z. F. Jiang, X. Y. Yang, S. X. Chu, and J. Q. Wu, Int. J. Adv. Manuf. Technol. 107, 1223 (2020).

30. M. P. Hong, J. J. Kim, W. S. Kim, M. K. Lee, K. M. Bae, Y. S. Kim, and J. H. Sung, Metals. 10, 1210 (2020).

34. K. S. Park and H. S. Kim, J. KFS. 37, 108 (2017).

35. I. S. Kwon, K. M. Kim, and E. P. Yoon, J.KFS. 17, 608 (1997).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||