|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractExtremely thin film high quality copper foil is required to ensure high performance in electronics and slimness in secondary batteries. During the electroplating of copper foil, Janus Green B(JGB) and Collagen were introduced as additives to the electrolytes to study their effects. The structural and electrical properties of the electroplated copper foil were evaluated. When each additive was added individually, the potential was increased. Specifically, the potential of the group with 30 ppm added collagen was about 27% higher rather than the non-additive group. When Cl- ions and MPSA(3-mercapto-1-propane sulfonic acid) were added to the electrolytes without collagen and JGB, the surface roughness(Rz) increased by about 136% to 2.24 ╬╝m compared to the non-additive group. This was the highest value among all groups. However, a uniform layer with a surface roughness value below 0.3 ╬╝m was formed when less than 30 ppm and 10 ppm collagen and JGB were added, respectively, to the electrolyte. The direction of crystal growth with the JGB additives tended to go forward to the (220) direction, and the crystal size was reduced by 10~27% compared to the non-additive group. The addition of Collagen is necessary to reduce the difference in resistivity of the shiny layer and right matte layer. JGB additives were required to reduce the deviation in grain size. The results confirmed that the accelerators, inhibitors and leveler need to be properly added to form a copper plating layer with low surface roughness and to reduce differences in crystal texture of the shiny layer and right matte layer. Copper foil can be safely and uniformly deposited from electrolytes with JGB below 10 ppm and collagen below 30 ppm.

1. ņä£ ļĪĀņĄ£ĻĘ╝ ņĀäņ×ÉņĀ£ĒÆłņØś Ļ│Āņä▒ļŖźĒÖöļĪ£ ĒÜīļĪ£Ļ░Ć ļ│Ąņ×ĪĒĢ┤ņ¦ÉņŚÉ ļö░ļØ╝ ņĀäņ×ÉĒÜīļĪ£ņØś ļ»ĖņäĖĒī©Ēä┤ĒÖöĻ░Ć ĒĢäņÜöĒĢśļ®░ ļ”¼ĒŖ¼ ņØ┤ņś© ņĀäņ¦ĆņØś ņŖ¼ļ”╝ĒÖöļĪ£ ļ”¼ĒŖ¼ ņØ┤ņś© ņĀäņ¦ĆņØś ņØīĻĘ╣ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉśļŖö ļÅÖļ░ĢņØś ĻĘ╣ļ░ĢĒÖö, ĒÆłņ¦ł Ē¢źņāü ļ░Å ņāØņé░ņä▒ Ē¢źņāü ņÜöĻĄ¼Ļ░Ć ņ╗żņ¦ĆĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņÜ®ļÅäļĪ£ ņé¼ņÜ®ļÉśļŖö ļÅÖļ░ĢņØĆ ņĢĢņŚ░ļ░®ļ▓ĢņØ┤ļéś ņĀäĒĢ┤ļÅäĻĖłļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņĪ░ļÉ£ļŗż. ņĀäĒĢ┤ļÅäĻĖł ļ░®ņŗØņØĆ ņןĻĖĖņØ┤ ņÖĆņØĖļö®ņ£╝ļĪ£ ļīĆļ¤ēņāØņé░ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā, ņĢĢņŚ░ļ░Ģļ│┤ļŗż ņāØņé░ ĒÅŁņØ┤ ļäōĻĖ░ ļĢīļ¼ĖņŚÉ ņāüļīĆņĀüņ£╝ļĪ£ ņĀĆļĀ┤ĒĢ£ Ļ░ĆĻ▓®, ļé«ņØĆ ņĀäĻĖ░ņĀĆĒĢŁ, ņÜ░ņłśĒĢ£ ņŚ┤ ņĀäļÅäņä▒ ļō▒ņØś ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ņĀĢļ░ĆļÅäĻ░Ć ņÜöĻĄ¼ļÉśļŖö ļČĆļČäņŚÉņä£ ņĀäĒĢ┤ļÅÖļ░ĢņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż [1-7].

ņĀäĒĢ┤ļÅäĻĖłļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļÅÖļ░Ģ ņĀ£ņĪ░ ņŗ£ Ēæ£ļ®┤ ĒśĢņāü, Ļ▓░ņĀĢĻĄ¼ņĪ░ ļ░Å ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņØĖņ×ÉļĪ£ļŖö ņ£ĀņåŹ, ņØīĻĘ╣ ņĀäņĢĢ, ņś©ļÅä, ņĀäļźśļ░ĆļÅä, ņ▓©Ļ░ĆņĀ£, ņĀäĒĢ┤ņĢĪ ņł£ļÅä, ņĀäĻĘ╣ Ļ░äĻ▓® ļō▒ ļ¦żņÜ░ ļŗżņ¢æĒĢśļŗż [8-12]. ĻĘĖ ņżæņŚÉņä£ļÅä ņĀäĒĢ┤ņĢĪņØś ņĪ░ņä▒ ņäĀņĀĢņØĆ ņĀäĒĢ┤ļÅäĻĖł Ļ│ĄņĀĢņŚÉņä£ ļ░░ņäĀņ×¼ļŻīņØś ĻĖ░ļ│Ė ļ¼╝ņä▒ņØä Ļ▓░ņĀĢĒĢśļŖö ņżæņÜöĒĢ£ ņÜöņåīņØ┤ļŗż. ļśÉĒĢ£ ņāØņé░ļ¤ēņØä ņ”ØļīĆņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļåÆņØĆ ņĀäļźśļ░ĆļÅäņŚÉ ņĀüņÜ® Ļ░ĆļŖźĒĢ£ ņ▓©Ļ░ĆņĀ£ Ļ░£ļ░£ņØ┤ ņĀłņŗżĒĢśļŗż. ņĀäĒĢ┤ņĢĪļé┤ņŚÉ ņ▓©Ļ░ĆļÉśļŖö ņĀüņØĆņ¢æņØś ņ£ĀĻĖ░ ņ▓©Ļ░ĆņĀ£ļŖö ņĀäĒĢ┤ļÅÖļ░Ģ ĻĄ¼ņĪ░ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļ®░, ļåÆņØĆ Ē£śļÅäļź╝ Ļ░¢ļŖö ĻĘĀņØ╝ĒĢ£ ļÅäĻĖłņĖĄņØś ĒśĢņä▒ņØä ņ┤ēņ¦äņŗ£ĒéżĻ│Ā ņĀäņ░®ņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ņśüĒ¢źņØä ņżĆļŗż [13]. ĻĄ¼ļ”¼ ņĀäĒĢ┤ļÅäĻĖłņŚÉ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ņ▓©Ļ░ĆņĀ£ļŖö Ēæ£ļ®┤ ļŗ©ņ░©ņÖĆ Ēæ£ļ®┤ ļäłņÜĖņØä Ļ░Éņåīņŗ£ņ╝£ ĒÅēĒāäĒĢ£ ļÅäĻĖłĒæ£ļ®┤ņĖĄņØä ĒśĢņä▒ĒĢśļÅäļĪØ ļÅäņÖĆņŻ╝ļŖö ĒÅēĒāäņĀ£(leveler), ņĀäņ░® ņåŹļÅäļź╝ ņ¢ĄņĀ£ĒĢśļŖö ņ¢ĄņĀ£ņĀ£(inhibiter, suppressor, carrier), ĻĄ¼ļ”¼ ņĀäņ░® ņåŹļÅäļź╝ ņ”ØĻ░Ćņŗ£ĒéżļŖö Ļ░ĆņåŹņĀ£(accelerator, brightener) ļō▒ņ£╝ļĪ£ ņ▓©Ļ░ĆņĀ£ņØś ĻĖ░ļŖźņŚÉ ļö░ļØ╝ ļČäļźś ĒĢĀ ņłś ņ׳ļŗż[14,15]. Ļ░ĆņåŹņĀ£ļĪ£ļŖö MPSA(3-mercapto-1-propane sulfonic acid), SPS(bis (3-sulfopropyl) disulfide), Thiourea(3N, N-dimethyl amino thio cabamoyl-1-sulfonic acid), DPS(3-N, N-dimethylaminodithio carbamoyl-1-propane sulfonic acid) ļō▒ ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ£╝ļ®░ [16-18], ņ¢ĄņĀ£ņĀ£ļĪ£ļŖö Gelatin, ņĮ£ļØ╝Ļ▓É, PEG(polyethylene glycol) ļō▒ņØś ņżæĒĢ®ņ▓┤ Ļ│äņŚ┤ ņ£ĀĻĖ░ ĒÖöĒĢ®ļ¼╝ņØ┤ ļīĆĒæ£ņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż [19,20]. ĒÅēĒāäņĀ£ļŖö JGB(Janus Green B), HEC (Hydroxyethyl Cellulose), ņĢīņŗ£ņĢłļĖöļŻ©(AB, Alcian Blue) ļō▒ ĒÖöĒĢ®ļ¼╝ņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ® ļÉ£ļŗż[21-24].

Park ļō▒ [15]ņØĆ ĒÅēĒāäņĀ£ļĪ£ ņé¼ņÜ®ĒĢśļŖö ņ▓©Ļ░ĆņĀ£ ņóģļźśņØś ĒĢśļéśņØĖ JGBļź╝ 3 ASD(A/dm2)ņØś ļé«ņØĆ ņĀäļźśļ░ĆļÅäņŚÉņä£ ņŚ░ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ ņ▓©Ļ░Ćļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ Ļ▓░ņĀĢļ”Į ņä▒ņןņØä ņ¢ĄņĀ£ĒĢśņŚ¼ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ ļ│┤ņØ┤Ļ│Ā, ņ┤łĻĖ░ ļ®┤ņĀĆĒĢŁņØ┤ ņ”ØĻ░Ć ĒĢ£ļŗżĒĢśņśĆļŗż. Lee ļō▒ [25]ņØĆ JGB, PEG ņ▓©Ļ░Ćļ¤ēļ│ä Ļ│╝ņĀäņĢĢ ņĖĪņĀĢ ņŗ£ ņ▓©Ļ░Ćļ¤ē ņ”ØĻ░Ć ņŗ£ Ļ│╝ņĀäņĢĢņØ┤ ņ”ØĻ░ĆĒĢ£ Ēøä ņØ╝ņĀĢļ¤ē ņØ┤ņāü ņ▓©Ļ░Ć ņŗ£ Ļ│╝ņĀäņĢĢņØ┤ Ļ░ÉņåīĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£ Jeong [23]ņØĆ JGB ņ▓©Ļ░Ć ņŗ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢśĻ│Ā ņØ╝ņĀĢņłśņżĆ ņØ┤ņāüņØś ņ▓©Ļ░ĆņĀ£Ļ░Ć ņ▓©Ļ░ĆļÉ£ Ļ▓ĮņÜ░ņŚÉļŖö self-annealing ņłśņżĆņØś ņŚ┤ņ▓śļ”¼ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņ×¼Ļ▓░ņĀĢņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćņ¦Ć ņĢŖļŖöļŗżĻ│Ā ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ļīĆļČĆļČäņØś ņŚ░ĻĄ¼ļōżņØĆ ņŗżņĀ£ ņĪ░ņŚģņĪ░Ļ▒┤Ļ│╝ļŖö ņ░©ņØ┤Ļ░Ć ņ׳ļŖö 10 ASD ņØ┤ĒĢśņØś ļé«ņØĆ ņĀłļźśļ░ĆļÅäņŚÉņä£ ņłśĒ¢ēļÉśņŚłņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņ¢ĄņĀ£ņĀ£ņÖĆ ĒÅēĒāäņĀ£ņÖĆņØś ņĪ░ņä▒ļ╣äņŚÉ ļīĆĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│ä ļśÉĒĢ£ ĻĘ£ļ¬ģļÉśņ¦Ć ņĢŖņĢśļŗż. ļśÉĒĢ£ JGB ņ▓©Ļ░Ćļ¤ēņŚÉ ļö░ļźĖ ļÅäĻĖł ņ¦äĒ¢ēĻ│╝ņĀĢņŚÉņä£ņØś ņĀäņĢĢņØś ļ│ĆĒÖö, ļÅäĻĖłņĖĄņØś ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņÜöĻĄ¼ļÉ£ļŗż. ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļåÆņØĆ ņĀäļźśļ░ĆļÅäņŚÉņä£ ņĮ£ļØ╝Ļ▓ÉĻ│╝ JGB ņ▓©Ļ░Ćļ¤ēņŚÉ ļö░ļźĖ ņ┤łĻĖ░ ĒĢĄņāØņä▒Ļ│╝ņĀĢņŚÉņä£ņØś ļČäĻĘ╣ĒśäņāüĻ│╝ ņØ┤ļ¤¼ĒĢ£ ļČäĻĘ╣Ēśäņāüņ£╝ļĪ£ ņØĖĒĢ£ ļÅäĻĖłņĖĄņØś Ēæ£ļ®┤ ĒŖ╣ņä▒ ļ░Å Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ ļČäņäØĒĢśņśĆņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ļ│ĆĒÖöņŚÉ ņØśĒĢśņŚ¼ ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ņ¢┤ļ¢╗Ļ▓ī ļ│ĆĒÖöĒĢśļŖöņ¦ĆņŚÉ ļīĆĒĢśņŚ¼ ĒīīņĢģĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ Ēæ£ 1Ļ│╝ Ļ░ÖņØ┤ ĒÖ®ņé░(H2SO4)-ĒÖ®ņé░ĻĄ¼ļ”¼(CuSO4ŌĆó5H2O) ņĀäĒĢ┤ņĢĪņØä ĻĖ░ļ│ĖņÜĢņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż. ņ▓©Ļ░ĆņĀ£ļĪ£ļŖö ĻĄ¼ļ”¼ ļÅäĻĖłĻ│ĄņĀĢņŚÉņä£ ļ│┤ĒÄĖņĀüņØĖ ņé¼ņÜ®ļÉśļŖö Ļ░ĆņåŹņĀ£ MPSA (3-mercapto-1-propane sulfonic acid)ļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ĒÅēĒāäņĀ£ļĪ£ļŖö JGB (Janus Green B)ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņ¢ĄņĀ£ņĀ£ļŖö ņĮ£ļØ╝Ļ▓ÉņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, Ļ░£ļ│äņ▓©Ļ░ĆņĀ£ņŚÉ ļīĆĒĢ£ ņ▓©Ļ░Ćļ¤ē ĒģīņŖżĒŖĖ ņØ┤Ēøä ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAļź╝ Ļ│ĀņĀĢĒĢ£ Ēøä ņĮ£ļØ╝Ļ▓ÉĻ│╝ JGBņØś ņ▓©Ļ░Ćļ¤ēņØä ļŗ¼ļ”¼ĒĢśņŚ¼ ĒģīņŖżĒŖĖļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņ¢æĻĘ╣ņ£╝ļĪ£ļŖö ļČłņÜ®ņä▒ņ¢æĻĘ╣(Ēŗ░ĒāĆļŖäĒīÉņ£äņŚÉ IrO2 ņĮöĒīģ)ņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņØīĻĘ╣ņĀ£ļĪ£ļŖö ĒāĆņØ┤ĒāĆļŖäĒīÉ(99.9%)ņØä #1500Ļ╣īņ¦Ć ņł£ņ░©ņĀüņ£╝ļĪ£ ņŚ░ļ¦łĒĢśņŚ¼ ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ░£ļ│äņ▓©Ļ░ĆņĀ£ņØś ņ▓©Ļ░Ćļ¤ēņŚÉ ļö░ļźĖ ņĀäņĢĢņĖĪņĀĢņØä ņ£äĒĢśņŚ¼ 1 cm2 Ēü¼ĻĖ░ņØś ņøÉĒśĢņØ┤ ļģĖņČ£ļÉśļÅäļĪØ ņØīĻĘ╣ņØä ņĀ£ņĪ░ĒĢśņśĆņ£╝ļ®░, ļ│ĄĒĢ®ņĀüņØĖ ņ▓©Ļ░ĆņĀ£ņŚÉ ņØśĒĢ£ ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ ņśüĒ¢ź ĒÅēĻ░Ćļź╝ ņ£äĒĢ£ ņāśĒöī ņĀ£ņ×æņØä ņ£äĒĢśņŚ¼ 50 mm ├Ś 150 mm ├Ś 1 mm Ēü¼ĻĖ░ņØś ĻĖ░ĒīÉņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļÅäĻĖłņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö ņØīĻĘ╣Ļ│╝ ņ¢æĻĘ╣ņØś Ļ▒░ļ”¼ļŖö 10 cmļĪ£ ņØ╝ņĀĢĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆĻ│Ā, ļÅäĻĖłņØ┤ ņ¦äĒ¢ēļÉśļŖö ļÅÖņĢł ņĀäĒĢ┤ņĢĪņØś ņś©ļÅäļŖö 50 ┬░C(┬▒0.5 ┬░C)ļĪ£ ņ£Āņ¦ĆĒĢśņśĆļŗż. ļÅäĻĖłņØĆ ņĀĢņĀäļźś ļ¬©ļō£ ļ░®ņŗØņØä ņĀüņÜ®ĒĢśņŚ¼ 20 ASD(A/dm2) ņĀäļźśļ░ĆļÅäļĪ£ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░, ļ¼╝ņä▒ļČäņäØņØä ņ£äĒĢśņŚ¼ ļÅäĻĖłņĖĄņØś ļæÉĻ╗śĻ░Ć 12 ╬╝m ļÉśļÅäļĪØ ņĀäņ░®ņŗ£ņ╝░ļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(FESEM, SU-70, Hitachi, Japan)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ļÅäĻĖłņĖĄņØś Ēæ£ļ®┤ĒśĢņāü Ļ┤Ćņ░░ĒĢśņśĆĻ│Ā Ļ▓░ņĀĢĒü¼ĻĖ░ ļ░Å Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ XRD (Dmax III-A type, Rigaku Co., Japan)ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. 4ĻĘ╣ ĒāÉņ╣©ļ▓Ģ(CMTSR1000N, AIT, Korea)ņןņ╣śļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļ╣äņĀĆĒĢŁņØä ņĖĪņĀĢ ĒĢśņśĆļŗż. ļśÉĒĢ£ ļÅäĻĖłņĖĄ ļ░Å ĻĖ░ņ¦ĆņĖĄĻ│╝ņØś ņĀæņ┤ēļ®┤ņØś Ēæ£ļ®┤ņĪ░ļÅä ņĖĪņĀĢņØä ņ£äĒĢśņŚ¼ Ēæ£ļ®┤ņĪ░ļÅäņĖĪņĀĢĻĖ░(SJ-400, Mitutoyo, Japan)ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ņØś 4.0 mm ĻĖĖņØ┤ļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ļÅäĻĖłņĖĄņØś ļ╣äņĀĆĒĢŁ, Ēæ£ļ®┤ņĪ░ļÅä ņĖĪņĀĢņØĆ Ļ░üĻ░üņØś ņĪ░Ļ▒┤ņŚÉņä£ 2ĒÜī ņ×¼Ēśä ņŗżĒŚśņØä ĒåĄĒĢśņŚ¼ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņŚ¼ 3ĒÜīņö® ņ┤Ø 6ĒÜī ņĖĪņĀĢĒĢśņśĆļŗż. ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ļŖö Minitab ĒöäļĪ£ĻĘĖļשņØä ņé¼ņÜ®ĒĢśņŚ¼ ĒåĄĻ│ä ņ▓śļ”¼ĒĢśņŚ¼ ļČäņäØĒĢśņśĆļŗż.

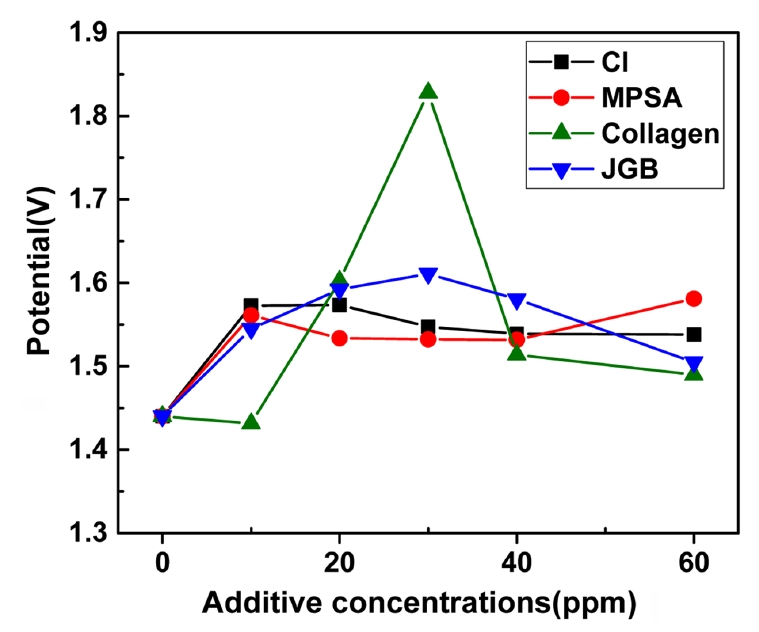

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░Ļ░£ļ│äņ▓©Ļ░ĆņĀ£ņØś ļåŹļÅäļź╝ ļŗ¼ļ”¼ĒĢśņŚ¼ ņ┤łĻĖ░ ņĀäņĢĢņØä ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 0.2ņ┤łĻ░ä ņĀäĒĢ┤ļÅäĻĖłņØä ņ¦äĒ¢ēĒĢśņśĆĻ│Ā, ņĀäņĢĢļ│ĆĒÖöĻ░Ć ņĢłņĀĢĒÖöļÉ£ 0.07~0.12ņ┤ł ĻĄ¼Ļ░äņØś ĒÅēĻĘĀņĀäņĢĢņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņ¦Ć ņĢŖņØĆ ņĪ░Ļ▒┤ ļīĆļ╣ä ņ▓©Ļ░ĆņĀ£ļź╝ Ļ░£ļ│äņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ ĻĄ░ņŚÉņä£ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņĀäņĢĢņØ┤ ļåÆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. ņŚ╝ĒÖöņØ┤ņś©ņØä ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ ņ▓©Ļ░Ćļ¤ēņØ┤ 10~20 ppm ņĪ░Ļ▒┤ņŚÉņä£ ļ¼┤ņ▓©Ļ░Ć ĻĄ░ ļīĆļ╣ä ņĀäņĢĢņØ┤ ļåÆĻ▓ī ĒśĢņä▒ļÉśņŚłĻ│Ā 20~40 ppm ĻĄ¼Ļ░äņŚÉņä£ ņĀäņĢĢņØ┤ Ļ░ÉņåīĒĢ£ ņØ┤Ēøä 40 ppm ņØ┤ņāü ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņĀäņĢĢ ļ│ĆĒÖöĻ░Ć ĒśäņĀĆĒ׳ Ļ░ÉņåīĒĢśņśĆļŗż. Ļ░ĆņåŹņĀ£ņØĖ MPSAļź╝ ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ļŖö 10 ppm ņ▓©Ļ░Ćņŗ£ ņĀäņĢĢņØ┤ ļåÆĻ▓ī ĒśĢņä▒ļÉśļéś 20~40 ppm ņ▓©Ļ░Ć ņŗ£ ņĀäņĢĢņØ┤ Ļ░ÉņåīĒĢ£ ņØ┤Ēøä 60 ppm ņ▓©Ļ░Ć ņŗ£ ņĀäņĢĢņØ┤ ļŗżņŗ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ņ¢ĄņĀ£ņĀ£ņØĖ ņĮ£ļØ╝Ļ▓ÉņØä ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö 10~30 ppm ĻĄ¼Ļ░äņŚÉņä£ ņĀäņĢĢņØ┤ ĻĖēĻ▓®Ē׳ ņāüņŖ╣ĒĢ£ ņØ┤Ēøä Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ĒÅēĒāäņĀ£ņØĖ JGB ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö ņ▓©Ļ░Ćļ¤ēņØ┤ 10~30 ppmĻ╣īņ¦Ć ņ”ØĻ░ĆļÉśļ®┤ņä£ ņĀäņĢĢņØ┤ ņ”ØĻ░ĆĒĢ£ ņØ┤Ēøä Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ņØ┤ņ▓śļ¤╝ ņ▓©Ļ░ĆņĀ£ļ¦łļŗż ņ▓©Ļ░Ćļ¤ēņŚÉ ļö░ļØ╝ ņĀäņĢĢ ņāüņŖ╣ĻĄ¼Ļ░äņØ┤ ļŗżļź┤ļ®░ ņĢłņĀĢļÉ£ ņŚŁĒĢĀņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀüņĀłĒĢ£ ņ▓©Ļ░ĆņĀ£ ņ▓©Ļ░ĆĻ░Ć ĒĢäņÜöĒĢĀ Ļ▓āņØ┤ļŗż.

ņ▓©Ļ░ĆņĀ£ņØś ņ▓©Ļ░Ć ņ£Āļ¼┤ ļ░Å ņ▓©Ļ░ĆļåŹļÅäņŚÉ ļīĆĒĢ£ ĒģīņŖżĒŖĖļź╝ ņ¦äĒ¢ēĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAņØś ļåŹļÅäļŖö ņĀäņĢĢņØ┤ ņĢłņĀĢĒÖöļÉ£ 40 ppmņØś ļåŹļÅäļź╝ ņäĀņĀĢĒĢśņśĆĻ│Ā ņĮ£ļØ╝Ļ▓ÉĻ│╝ JGB ņ▓©Ļ░Ćļ¤ēņØä ļŗ¼ļ”¼ĒĢśņŚ¼ ĒģīņŖżĒŖĖļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņ┤łĻĖ░ ņĀäņĢĢĻ│╝ ļÅäĻĖłņĖĄ Ēæ£ļ®┤ņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝ļź╝ Ēæ£ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Ļ░£ļ│ä ņ▓©Ļ░ĆņĀ£ ĒģīņŖżĒŖĖņŚÉņä£ļÅä ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉ ņ┤łĻĖ░ ņĀäņĢĢņØ┤ ņ”ØĻ░ĆĒĢśņśĆļŹś ĒśäņāüņØ┤ ņ▓©Ļ░ĆņĀ£ļź╝ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ņŚÉļÅä ļÅÖņØ╝ĒĢśĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. ĻĘĖļ”╝ 1ņØś ņ▓©Ļ░ĆņĀ£ļź╝ Ļ░£ļ│ä ņ▓©Ļ░ĆĒĢ£ ņĀäņĢĢļ│┤ļŗż ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAļź╝ 40 ppmņö® ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░(b) ņĀäņĢĢņØĆ ņĢĮ 40~50 mV ņ”ØĻ░ĆĒĢśņśĆĻ│Ā ļ¼┤ņ▓©Ļ░Ć(a)ĻĄ░ ļīĆļ╣ä 140 mVņØś ņĀäņĢĢņāüņŖ╣ņØ┤ ņ׳ņŚłļŗż. ņŚ¼ĻĖ░ņŚÉ ņĮ£ļØ╝Ļ▓ÉņØä 20 ppmņØä ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░(c) ņĀäņĢĢ ņāüņŖ╣ņØĆ ņĢĮ 3 mVļĪ£ ļ│ĆĒÖöļÅäĻ░Ć ļé«ņĢśļŗż. ĻĘĖļ¤¼ļéś JGBļź╝ ņČöĻ░ĆļĪ£ 10 ppm ņČöĻ░ĆĒĢ£ Ļ▓ĮņÜ░(d)ņŚÉļŖö ņĢĮ 80 mVņØś ņĀäņĢĢ ņāüņŖ╣ņ£╝ļĪ£ ņĀäņĢĢņØś ļ│ĆĒÖöļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. JGBņ▓©Ļ░Ćļ¤ēņØä 10 ppmņŚÉņä£ 30 ppmņ£╝ļĪ£ ņ”ØĻ░ĆĒĢ£ Ļ▓ĮņÜ░ ņĢĮ 8 mVņØś ņĀäņĢĢ ņāüņŖ╣ņ£╝ļĪ£ ļ│ĆĒÖöļÅäļŖö ļ»Ėļ╣äĒĢśņśĆļŗż. ņ¢ĄņĀ£ņĀ£ņØĖ ņĮ£ļØ╝Ļ▓ÉņØä 20 ppm ņ▓©Ļ░ĆĒĢ£ ĻĄ░ ļīĆļ╣ä 30 ppm ņ▓©Ļ░ĆĒĢ£ ĻĄ░ņŚÉņä£ļŖö JGB ņ▓©Ļ░Ć ņŚ¼ļČĆņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ ņĀäņĢĢņØ┤ ņ”ØĻ░ĆĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś JGBļź╝ ņ▓©Ļ░ĆĒĢ£ (g)ņĪ░Ļ▒┤Ļ│╝ (d)ņĪ░Ļ▒┤ņØś ņĀäņĢĢ ņāüņŖ╣ ļīĆļ╣ä JGBļź╝ ņ▓©Ļ░ĆĒĢśņ¦Ć ņĢŖļŖö (f)ņĪ░Ļ▒┤Ļ│╝ (c)ņĪ░Ļ▒┤ ļ╣äĻĄÉ ņŗ£ ņĀäņĢĢ ņāüņŖ╣ĒÅŁņØĆ Ļ░ÉņåīĒĢśņśĆļŗż. 12 ╬╝m ļæÉĻ╗śļĪ£ ļÅäĻĖłļÉ£ Ēæ£ļ®┤ņĖĄņØś ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļ│┤ļ®┤ ļ¼┤ņ▓©Ļ░Ć(a) ņĪ░Ļ▒┤ņŚÉņä£ļŖö Ēæ£ļ®┤ņØś Ļ▓░ņĀĢļōżņØ┤ Ēü¼Ļ▓ī ņĪ┤ņ×¼ĒĢśĻ│Ā Ļ▒░ņ╣£ ĒśĢņāüņØä ļ│┤ņØ┤Ļ│Ā ņ׳ņ£╝ļ®░, ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAļź╝ ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ļŖö Ēæ£ļ®┤ņŚÉ 1 ╬╝m ņØ┤ņāüņØś ļÅīĻĖ░ļōżņØ┤ ņĪ┤ņ×¼ĒĢśĻ│Ā ņ׳ļŗż. ņ¢ĄņĀ£ņĀ£ņØĖ ņĮ£ļØ╝Ļ▓ÉņØä ļ│ĄĒĢ® ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ Ēæ£ļ®┤ņŚÉņä£ņØś Ļ▓░ņĀĢņØś Ēü¼ĻĖ░ļŖö Ļ░ÉņåīĒĢśņŚ¼ ļ»ĖņäĖĒĢ£ ĻĄ¼ņĪ░ļź╝ ļ│┤ņØ┤Ļ│Ā ņ׳ņ£╝ļéś, Ēæ£ļ®┤ņØ┤ ĒÅēĒÅēĒĢśņ¦Ć ļ¬╗ĒĢ£ ĒśĢņāüņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ĒÅēĒāäņĀ£ JGBļź╝ 10 ppm ņ▓©Ļ░ĆĒĢ£ (d), (g) ņĪ░Ļ▒┤ņŚÉņä£ļŖö Ēæ£ļ®┤ņØś Ļ▓░ņĀĢņØ┤ ļ»ĖņäĖĒĢśļ®░ ĒÅēĒāäĒĢ£ Ēæ£ļ®┤ņØ┤ ĒśĢņä▒ļÉ©ņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż. ĻĘĖļ¤¼ļéś JGBļź╝ 30 ppm ņ▓©Ļ░ĆĒĢ£ (e)ņĪ░Ļ▒┤ņŚÉņä£ļŖö Ēæ£ļ®┤ņØ┤ ĻĘĀņØ╝ĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ļČĆļČäņĀüņ£╝ļĪ£ Ļ▒░ņ╣£ Ēæ£ļ®┤ņØ┤ ņāØņä▒ļÉ©ņŚÉ ļö░ļØ╝ņä£ ņ¢ĄņĀ£ņĀ£ņØĖ ņĮ£ļØ╝Ļ▓ÉņØä 20 ppm ņ▓©Ļ░ĆĒĢĀ Ļ▓ĮņÜ░ņŚÉļŖö JBGņ▓©Ļ░Ćļ¤ēņØĆ 30 ppm ļ»Ėļ¦īņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢśļŖö Ļ▓āņØ┤ ņĀüņĀłĒĢśļŗż ĒīÉļŗ©ļÉ£ļŗż. ĻĖ░ņĪ┤ ņŚ░ĻĄ¼Ļ▓░Ļ│╝[11]ņŚÉņä£ ņĮ£ļØ╝Ļ▓ÉņØś ņ▓©Ļ░Ćļ¤ēņØ┤ 60 ppmņØĖ Ļ▓ĮņÜ░ņŚÉļŖö JGBņØś ņ▓©Ļ░Ćļ¤ēņØ┤ 40 ppm ņØ┤ņāü ņĪ░Ļ▒┤ņŚÉņä£ ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØ┤ ļéśĒāĆļé¼ļŗż. ļö░ļØ╝ņä£ ņ¢ĄņĀ£ņĀ£ņÖĆ ĒÅēĒāäņĀ£ņØś ņĪ░ņä▒ļ╣äņŚÉ ļö░ļØ╝ Ēæ£ļ®┤ ĒśĢņāüņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØ┤ Ēü░ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

12 ╬╝m ļæÉĻ╗śļĪ£ ļÅäĻĖłĒĢ£ Ēæ£ļ®┤ņØś Ļ▒░ņ╣ĀĻĖ░ļź╝ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ēŗ░ĒāĆļŖäĻĖ░ņ¦ĆņÖĆ ņĀæņ┤ēĒĢ£ ļ®┤ņØś(Sļ®┤, shinyļ®┤) Ēæ£ļ®┤ņĪ░ļÅä(Rz)ļŖö 0.77 ╬╝mļĪ£ ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ ļÅÖņØ╝ĒĢśĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ņ£╝ļ®░, ĻĄ¼ļ”¼Ļ░Ć ņĀäņ░®ļÉśļ®┤ņä£ ņ▓©Ļ░ĆņĀ£ņØś ņśüĒ¢źņ£╝ļĪ£ ņĄ£ņóģ ļÅäĻĖłņĖĄņØś Ēæ£ļ®┤ņØś Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ļ│ĆĒÖöĒĢśņśĆļŗż. ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņ¦Ć ņĢŖņØĆ (a)ņĪ░Ļ▒┤Ļ│╝ ņŚ╝ĒÖöņØ┤ņś©, MPSAļź╝ ņ▓©Ļ░ĆĒĢ£ (b)ņĪ░Ļ▒┤ ĻĘĖļ”¼Ļ│Ā ņĮ£ļØ╝Ļ▓ÉņØä ņČöĻ░ĆņĀüņ£╝ļĪ£ 20 ppm ņ▓©Ļ░ĆĒĢ£ (c)ņĪ░Ļ▒┤ņØś Ēæ£ļ®┤ņĪ░ļÅäļŖö Ēŗ░ĒāĆļŖä ĻĖ░ņ¦ĆņÖĆņØś ņĀæņ┤ēļ®┤(Sļ®┤) ļīĆļ╣ä Ēæ£ļ®┤ņĪ░ļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ņĮ£ļØ╝Ļ▓ÉņØä 30 ppm ņ▓©Ļ░ĆĒĢ£ (f)ņĪ░Ļ▒┤ņØĆ Ēæ£ļ®┤ņĪ░ļÅä(Rz: 0.61 ╬╝m)ļŖö Sļ®┤ ļīĆļ╣ä Ļ░ÉņåīĒĢśņśĆļŗż. ļÅäĻĖłļ®┤(Mļ®┤, matteļ®┤)ņØś Ēæ£ļ®┤ņĪ░ļÅä Ļ░Éņåī ĒÜ©Ļ│╝Ļ░Ć Ļ░Ćņן ļåÆņØĆ Ļ▓āņØĆ ĒÅēĒāäņĀ£ņØĖ JGB ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ļĪ£ 10 ppm ņ▓©Ļ░ĆĒĢ£ (d)ņĪ░Ļ▒┤Ļ│╝ (g)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ ļ¼┤ņ▓©Ļ░Ć ļīĆļ╣ä ņĢĮ 25~30% ņłśņżĆņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ņØ╝ļ░śņĀüņØĖ ĒÅēĒāäņĀ£ņÖĆ ņ¢ĄņĀ£ņĀ£ņØś Ļ▒░ļÅÖņØä ņé┤ĒÄ┤ļ│┤ļ®┤, ņØīĻĘ╣Ēæ£ļ®┤ņŚÉņä£ Ēæ£ļ®┤ņŚÉļäłņ¦ĆĻ░Ć ļåÆņØĆ edge, nodule ĻĘĖļ”¼Ļ│Ā needleņŚÉņä£ ņ▓©Ļ░ĆņĀ£Ļ░Ć ĒØĪņ░®ļÉśĻ▓ī ļÉ£ļŗż. ĻĘ╣ņä▒ņØä ļØäĻ│Ā ņ׳ļŖö ņ¢ĄņĀ£ņĀ£ņÖĆ ĒÅēĒāäņĀ£ļŖö Ēæ£ļ®┤ņŚÉļäłņ¦ĆĻ░Ć ļåÆņØĆ Ļ││ņŚÉņä£ isolating layerļź╝ ĒśĢņä▒ĒĢśņŚ¼ Ēæ£ļ®┤ņŚÉļäłņ¦Ćļź╝ Ļ░Éņåīņŗ£Ēé©ļŗż. ļö░ļØ╝ņä£ needleņØ┤ ņä▒ņןĒĢśļŖö Ļ▓āņØä ļ░®ņ¦ĆĒĢśĻ│Ā ĒÅēĒāäĒÖöĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ ļ░śņØæņØĆ ņ¦¦ņØĆ ņŗ£Ļ░ä ļÅÖņĢł ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®░, ļŗżļźĖ ļČĆļČäņØś Ēæ£ļ®┤ņĖĄņØś ļåÆņØ┤Ļ░Ć needleņØś ļåÆņØ┤ņÖĆ ļ╣äņŖĘĒĢ┤ņ¦ĆĻ▒░ļéś, ļśÉ ļŗżļźĖ ļåÆņØĆ Ēæ£ļ®┤ņŚÉļäłņ¦Ć ņśüņŚŁņØ┤ ļ░£ņāØļÉśļ®┤ ņØ┤ļÅÖĒĢśņŚ¼ ĒØĪņ░®ĒĢ£ļŗż [26]. ļśÉĒĢ£ ņØ┤ļ¤¼ĒĢ£ Ļ│╝ņĀĢņØ┤ ļ░śļ│ĄņĀüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®┤ņä£ Ēæ£ļ®┤ Ļ▒░ņ╣śĻĖ░ļź╝ Ļ░Éņåīņŗ£Ēé©ļŗż. ņé░ņŚģņÜ® ņØ┤ņ░©ņĀäņ¦Ć ņØīĻĘ╣ņ×¼ļŻīļĪ£ ņé¼ņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ēæ£ļ®┤ ņĪ░ļÅäĻ░Ć 1 ╬╝m ņØ┤ĒĢśņØś ņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņ¢ĄņĀ£ņĀ£ ļśÉļŖö ĒÅēĒāäņĀ£ļź╝ ņĀüņĀłĒ׳ ņ▓©Ļ░ĆĒĢśņŚ¼ ļÅäĻĖłņĖĄņØś Ēæ£ļ®┤ņĪ░ļÅä ņĀ£ņ¢┤Ļ░Ć ĒĢäņÜöĒĢśļŗż.

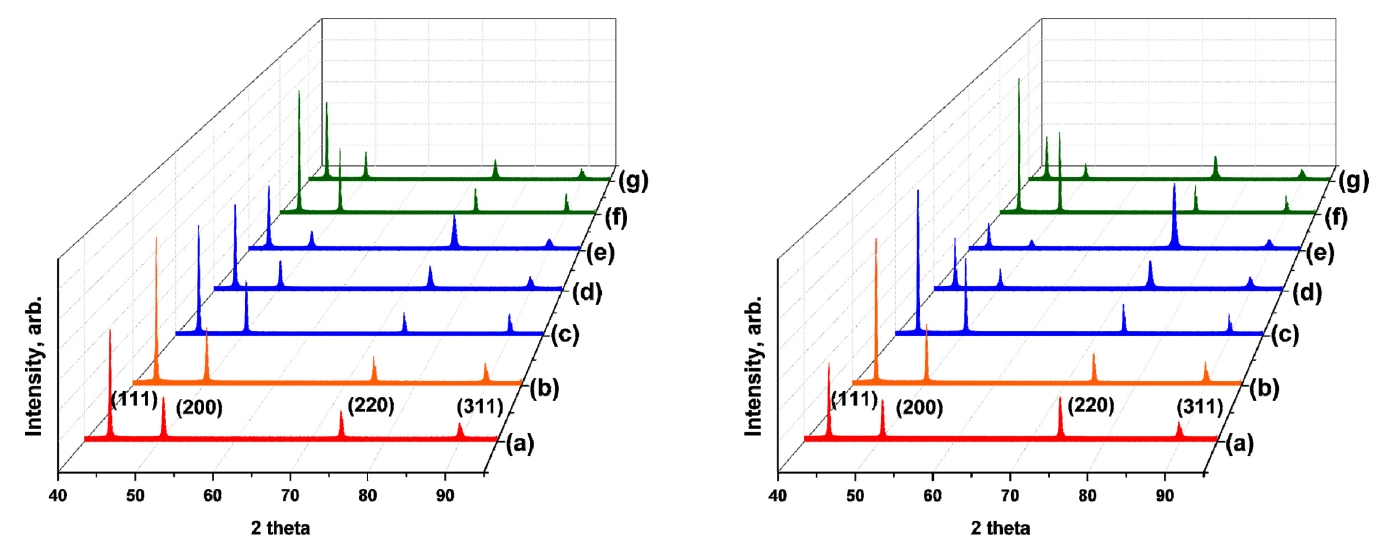

ņ▓©Ļ░ĆņĀ£ņŚÉ ņØśĒĢ£ ļÅäĻĖłņĖĄņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ ļ│ĆĒÖöņŚÉ ļīĆĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ XRD ļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░ ņĖĪņĀĢĻ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Sļ®┤Ļ│╝ Mļ®┤ņØś Ļ▓ĮĒ¢źņä▒ņØś Ēü░ ņ░©ņØ┤ļŖö ņŚåņ£╝ļéś, JGBļź╝ 30 ppm ņ▓©Ļ░ĆĒĢ£ (e)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ Sļ®┤ ļīĆļ╣ä Mļ®┤ņŚÉņä£ (220)ļ░®ņ£äņØś Ēö╝Ēü¼Ļ░Ć ļŗżļźĖ ļ░®ņ£äļ│┤ļŗż ļåÆĻ▓ī ĒśĢņä▒ņØ┤ ļÉśņ¢┤ ļ®┤Ļ░äņØś ļ│ĆĒÖöĻ░Ć ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. Sļ®┤ņØś Ļ▓ĮņÜ░ ņ▓©Ļ░ĆņĀ£ ņ£Āļ¼┤ņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ (111)ļ░®ņ£äņØś Ēö╝Ēü¼Ļ░Ć Ļ░Ćņן ļåÆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ņ£╝ļ®░, JGBņØś ņ▓©Ļ░ĆļĪ£ ņØĖĒĢśņŚ¼ (111)ļ░®ņ£äņØś Ēö╝Ēü¼Ļ░Ć Ļ░ÉņåīĒĢśĻ│Ā (220) ļ░®ņ£äņØś Ēö╝Ēü¼Ļ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ļśÉĒĢ£ ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØĆ Mļ®┤ņŚÉņä£ ļŹö ĒÖ£ļ░£ĒĢśĻ▓ī ņØ╝ņ¢┤ļéśĻ│Ā ņ׳ļŗż. ĒÅēĒāäņĀ£ņØś ĒÜ©Ļ│╝ļŖö ņ┤łĻĖ░ ĒĢĄņāØņä▒ļŗ©Ļ│äņŚÉņä£ļÅä ļéśĒāĆļéśĻ│Ā ņ׳ņ£╝ļéś Ļ▓░ņĀĢņØ┤ ņä▒ņןĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ļŹö ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż.

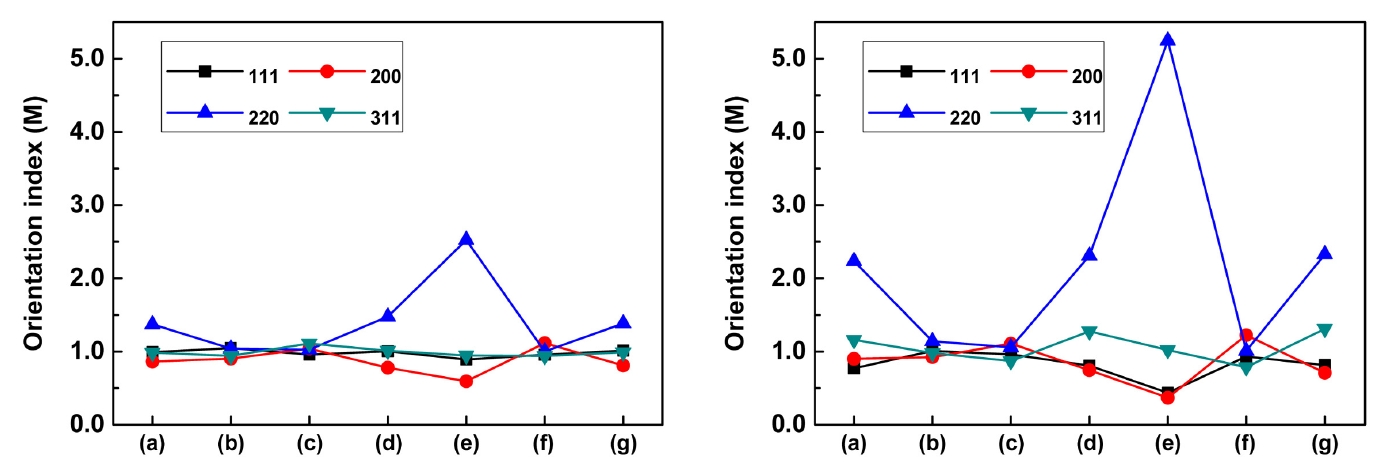

Ļ▓░ņĀĢņä▒ņן ļ░®ņ£äņŚÉ ļīĆĒĢśņŚ¼ ņóĆ ļŹö ĻĄ¼ņ▓┤ņĀüņØĖ ļČäņäØņØä ņ£äĒĢśņŚ¼ orientation index(M) ļČäņäØļ▓ĢņØä Yoshimura [27] ļō▒ņØ┤ ņĀ£ņĢłĒĢśņśĆĻ│Ā ņØ┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņÜ░ņäĀ ņä▒ņן ļ░®ņ£äļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ Sļ®┤ ļīĆļ╣ä Mļ®┤ņŚÉņä£ (220)Ļ▓░ņĀĢļ░®ņ£äļĪ£ Ļ▓░ņĀĢļōżņØ┤ ņÜ░ņäĀ ņä▒ņןĒĢśļĀżļŖö Ļ▓ĮĒ¢źņØ┤ ļéśĒāĆļéśĻ│Ā ņ׳ņ£╝ļ®░, JGBļź╝ 30 ppm ņ▓©Ļ░ĆĒĢ£ (e)ņĪ░Ļ▒┤ņŚÉņä£ (220) Ļ▓░ņĀĢļ░®ņ£äļĪ£ ņä▒ņןĒĢśļĀżļŖö Ļ▓ĮĒ¢źņØ┤ Sļ®┤Ļ│╝ Mļ®┤ņØś ĒÄĖņ░©Ļ░Ć ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. Sļ®┤ņØś Ļ▓ĮņÜ░ ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAļź╝ ņ▓©Ļ░ĆĒĢ£ (b)ņĪ░Ļ▒┤Ļ│╝ ņĮ£ļØ╝Ļ▓ÉņØä ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ (c)ņĪ░Ļ▒┤Ļ│╝ (f)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ ļ¬©ļōĀ ļ░®ņ£äņŚÉņä£ 0.90~1.22ļĪ£ 1ņŚÉ ĻĘ╝ņĀæĒĢ£ Ļ░ÆņØä ļ│┤ņØ┤Ļ│Ā ņ׳ņ¢┤, ņŚ¼ļ¤¼ ļ░®ņ£äļĪ£ Ļ▓░ņĀĢļōżņØ┤ ņä▒ņןĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ļÅäĻĖłņØ┤ ņ¦äĒ¢ēļÉśļŖö ļÅÖņĢł ņ▓©Ļ░ĆņĀ£ņØś ņśüĒ¢źņ£╝ļĪ£ ņÜ░ņäĀņä▒ņן ļ░®ņ£äņØś ļ│ĆĒÖöĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ņ¢ĄņĀ£ņĀ£ņØĖ ņĮ£ļØ╝Ļ▓ÉņØä ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░(cĻĄ░, fĻĄ░) (200) ļ░®ņ£äļĪ£ ņÜ░ņäĀ ņä▒ņןĒĢśļĀżļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā, JGBļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░(dĻĄ░, eĻĄ░, gĻĄ░)ņŚÉļŖö (220)ļ░®ņ£äņÖĆ (311)ļ░®ņ£äļĪ£ ņÜ░ņäĀ ņä▒ņןĒĢśļĀżļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. Gittis [27]ļō▒ņØĆ FCCĻĄ¼ņĪ░ņØś ĻĄ¼ļ”¼ļŖö Ļ░ü ļ®┤Ļ░äņØś Ēæ£ļ®┤ņŚÉļäłņ¦ĆļŖö (220)ļ®┤ņØ┤ Ļ░Ćņן ļåÆĻ│Ā, (200), (111) ņł£ņ£╝ļĪ£ Ļ░ÉņåīļÉ£ļŗż ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØĆ ņØīĻĘ╣ Ēæ£ļ®┤ņŚÉņä£ņØś ĻĄ¼ļ”¼Ļ░Ć ņĀäņ░®ļÉĀ ļĢī ņøÉņ×ÉļōżņØś ņØ┤ļÅÖņØ┤ ņøÉĒÖ£ĒĢśņ¦Ć ņĢŖļŖö ņĪ░Ļ▒┤ņŚÉņä£ ļåÆņØĆ Ēæ£ļ®┤ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö ļ®┤ņ£╝ļĪ£ ņÜ░ņäĀ ļ░░Ē¢ź ļÉ£ļŗż ĒĢśņśĆļŗż. ĒÅēĒāäņĀ£ļŖö Ēæ£ļ®┤ņŚÉņä£ ņŚÉļäłņ¦ĆĻ░Ć ļåÆņØĆ Ļ││ņŚÉ ĒØĪņ░®ļÉśņ¢┤ ņä▒ņןņØä ņ¢ĄņĀ£ĒĢśļ®┤ņä£ ĻĄ¼ļ”¼ ņØ┤ņś©ņØś Ēæ£ļ®┤ņØ┤ļÅÖņØä ļ░®ĒĢ┤ĒĢśĻ▓ī ĒĢśĻ▓ī ĒĢ£ļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ĻĄ¼ļ”¼ņØ┤ņś©ņØ┤ Ēæ£ļ®┤ņŚÉņä£ (220) ļ░®ņ£äņŚÉ ĒÅēĒ¢ēĒĢśĻ▓ī ņĀäņ░®ĒĢśĻ▓ī ĒĢ£ļŗż. ļśÉĒĢ£ Lee ļō▒ [29, 30]Ļ│╝ Yang ļō▒ [30]ņØĆ ĻĄ¼ļ”¼ļŖö FCC Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦Ćļ®░ Ļ▓░ņĀĢņØ┤ Ļ░Ćņן ņ╣śļ░ĆĒĢ£ (111)ļ®┤ņ£╝ļĪ£ ņä▒ņןĒĢśļŖö Ļ▓ĮņÜ░ņŚÉ (200)ļ░®ņ£äļĪ£ ņä▒ņןĒĢśļŖö Ļ▓░ņĀĢņŚÉ ļ╣äĒĢśņŚ¼ ņØ╝ļ░śņĀüņ£╝ļĪ£ electro migration(EM) ņĀĆĒĢŁņä▒ņØ┤ ņÜ░ņłśĒĢśļŗż ĒĢśņśĆļŗż. ļśÉĒĢ£, EMņØ┤ ņ×ģĻ│äĒÖĢņé░ņØä ĒåĄĒĢ┤ ņŻ╝ļÅäņĀüņ£╝ļĪ£ ļ░£ņāØļÉśļŖöļŹ░, Ļ▓░ņĀĢļ”ĮņØ┤ (111)ļ░®ņ£äļĪ£ ļ░░Ē¢ź ļÉśņŚłņØä ļĢī Ļ░Ćņן ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņ×ģĻ│äĒÖĢņé░Ļ│äņłśļź╝ ļé«ņČ£ ņłś ņ׳Ļ│Ā, ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ EMņŚÉ ļīĆĒĢ£ ļé┤ņä▒ņØ┤ ņ╗żņ¦ł Ļ▓āņØ┤ļØ╝ ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ (220) ļ░®ņ£äļĪ£ ņä▒ņןĒĢśļĀżļŖö Ļ▓ĮĒ¢źņØ┤ Ļ░ĢĒĢĀņłśļĪØ EMņŚÉ ļīĆĒĢ£ ļé┤ņä▒ņØĆ ņ×æņĢäņ¦ĆĻĖ░ņŚÉ JGB ņ▓©Ļ░Ćļ¤ēņØä ļé«ņČöļŖö ņĪ░Ļ▒┤ņØä ļÅäņČ£ĒĢśļŖö Ļ▓āņØ┤ ĒĢäņÜöĒĢśļŗż.

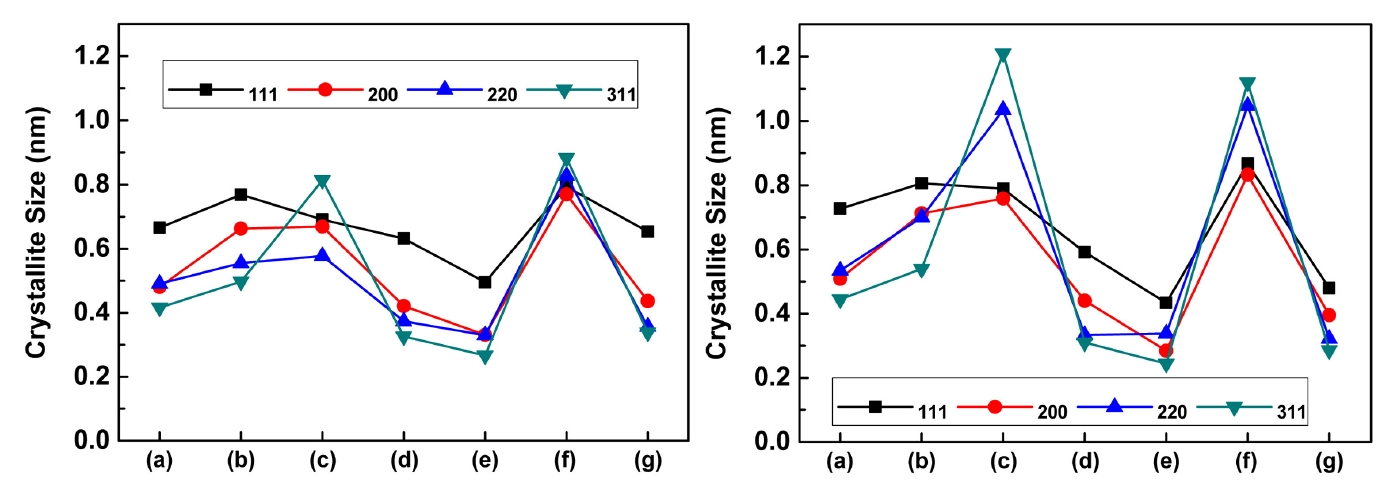

ScherrerņŗØņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŖö ļŗżņØī ņŗØ(1)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ tļź╝ ĻĄ¼ĒĢśņśĆĻ│Ā [32,33], ņØ┤ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŚ¼ĻĖ░ņä£ ╬╗ļŖö XņäĀ ĒÜīņĀłļČäņäØ ņןļ╣äņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ĻĄ¼ļ”¼ ĒāĆĻ▓¤ņØĆ 0.154056 nmņØś ĒīīņןņØä Ļ░Ćņ¦Ćļ®░, ╬ĖļŖö ĒÜīņĀłĒö╝Ēü¼ņØś ņ£äņ╣śņØś 2╬ĖņØś ļ░śņĀłņØĖ Ļ░ÆņØ┤ļŗż. BļŖö ņŗ£ĒÄĖņŚÉņä£ Ļ░üĻ░ü ņĖĪņĀĢļÉ£ Ēö╝Ēü¼ņØś ļ░śĻ░ĆĒÅŁņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĄ¼ĒĢśņśĆļŗż.

ĒÅēĒāäņĀ£ņØĖ JGBņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤ņØä ņĀ£ņÖĖĒĢśĻ│ĀļŖö Sļ®┤ ļīĆļ╣ä Mļ®┤ņŚÉņä£ ļ¬©ļōĀ Ļ▓░ņĀĢļ░®ņ£äņŚÉņä£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņ”ØĻ░ĆĒĢśļŖö ĒśäņāüņØä ļ│┤ņśĆĻ│Ā, ĒŖ╣Ē׳ ņĮ£ļØ╝Ļ▓ÉņØä ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ņ”ØĻ░ĆĻ░Ć ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļéśĻ│Ā ņ׳ļŗż. JGBļź╝ ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ļŖö Sļ®┤ ļīĆļ╣ä Mļ®┤ņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢśņśĆļŗż. ļÅäĻĖł Ēæ£ļ®┤ņĖĄņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņØś Ļ▓ĮņÜ░ ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņ¦Ć ņĢŖņØĆ (a)ņĪ░Ļ▒┤ ļīĆļ╣ä JGBļź╝ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ (g)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ ļ¬©ļōĀ ļ░®ņ£äņŚÉņä£ 10~27% Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīĒĢśņśĆļŗż. ĒÅēĒāäņĀ£ļŖö ņ¢ĄņĀ£ņĀ£ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļÅäĻĖłņØä ņ¢ĄņĀ£ĒĢśĻĖ░ ņ£äĒĢ┤ ļÅäĻĖł Ēæ£ļ®┤ņŚÉ ĒØĪņ░®ĒĢśĻ▓ī ļÉ£ļŗż. ĒÅēĒāäņĀ£ļŖö ņØ┤ļ¤¼ĒĢ£ ĒØĪņ░®ļŖźļĀźņØ┤ ņ┤ēņ¦äņĀ£, ņ¢ĄņĀ£ņĀ£ļ│┤ļŗż Ļ░ĢĒĢśļŗżĻ│Ā ĒĢśņśĆļŗż [15,34-37]. ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ Ļ░ĢĒĢ£ ĒØĪņ░®ļĀźņØĆ ļÅäĻĖł ļé┤ņŚÉ ņ▓©Ļ░ĆņĀ£Ļ░Ć ņēĮĻ▓ī ļ¦żļ¬░ ļÉĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£ Ļ░ĢĒĢ£ ĒØĪņ░®ļĀźņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļÅäĻĖłņĖĄ ļé┤ļČĆņØś ņ▓©Ļ░ĆņĀ£Ļ░Ć ĒØĪņ░®ļÉśņ¢┤ ļé┤ļČĆ ļČłņł£ļ¼╝ ļåŹļÅäĻ░Ć ļåÆņĢäņ¦ł ņłś ņ׳ļŗż. Park ļō▒ [15]ņØś ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤ ļåŹļÅäļź╝ ļŗ¼ļ”¼ĒĢśņŚ¼ JGBļź╝ ņ▓©Ļ░ĆĒĢśņśĆņØä ļĢī ņ▓©Ļ░ĆņĀ£ņØś ļåŹļÅäĻ░Ć ļåÆņĢäņ¦łņłśļĪØ ļÅäĻĖłņĖĄ ļé┤ļČĆņØś ļČłņł£ļ¼╝ņØś ļåŹļÅäĻ░Ć ņäĀĒśĢņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņśĆĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ ļÅäĻĖłņĖĄ ĒśĢņä▒ Ēøä Ļ▓░ņĀĢļ”Į ņä▒ņןņØ┤ ņ¢ĄņĀ£ļÉ£ļŗż ĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ņØ┤ļ¤¼ĒĢ£ ļČłņł£ļ¼╝ņØś ļåŹļÅä ņ”ØĻ░ĆļŖö ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ņŚÉ ļ¼ĖņĀ£Ļ░Ć ļÉĀ ņłś ņ׳ļŗż.

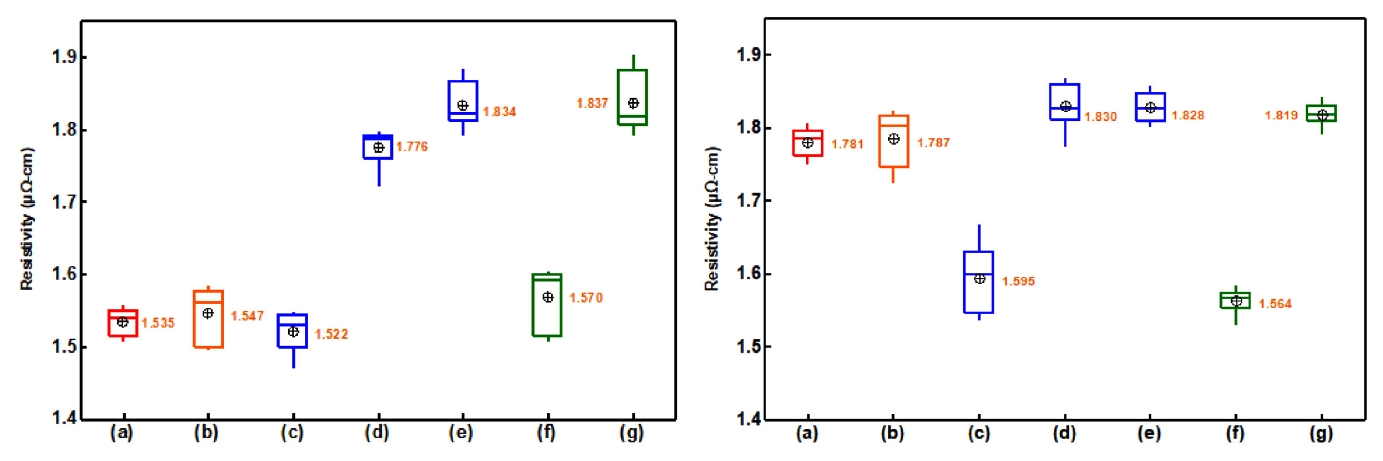

ņ▓©Ļ░ĆņĀ£ņØś ņØśĒĢ£ ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ╣äņĀĆĒĢŁņØä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļ©╝ņĀĆ ņĪ░ļÅäņØś ņśüĒ¢źņØä ļ░░ņĀ£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļÅÖņØ╝ĒĢ£ ņĪ░ļÅäļź╝ Ļ░¢ļŖö Ēŗ░ĒāĆļŖä ĻĖ░ņ¦ĆņÖĆņØś ņĀæņ┤ēļ®┤ņØä(Sļ®┤) ĻĖ░ņżĆņ£╝ļĪ£ ļ╣äņĀĆĒĢŁņØä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ ļ¼┤ņ▓©Ļ░Ć(a), ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAļź╝ ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤(b) ļ░Å (c), (f)ņĪ░Ļ▒┤ņØś ļ╣äņĀĆĒĢŁņØĆ ĒåĄĻ│äĒĢÖņĀüņ£╝ļĪ£ ņ£ĀņØśņ░©(p-value: 0.130)Ļ░Ć ņŚåņŚłļŗż. ĒÅēĒāäņĀ£ņØĖ JGBņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ£ (d), (e), (g) ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ņŚÉļŖö ļ╣äņĀĆĒĢŁņØ┤ ļ¼┤ņ▓©Ļ░Ć ņĪ░Ļ▒┤ ļīĆļ╣ä 15.7~19.7% ņ”ØĻ░ĆĒĢśņśĆļŗż. ļÅäĻĖłļ®┤(Mļ®┤)ņØś Ļ▓ĮņÜ░ (a), (b) ņĪ░Ļ▒┤ņØä ņĀ£ņÖĖĒĢ£ ļŗżļźĖ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļÅäĻĖł ņ┤łĻĖ░ņŚÉ ĒśĢņä▒ļÉ£ Sļ®┤ņØś ļ╣äņĀĆĒĢŁĻ│╝ ļ╣äņŖĘĒĢ£ Ļ▓ĮĒ¢źņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ņŚ╝ĒÖöņØ┤ņś©Ļ│╝ MPSAļź╝ ņ▓©Ļ░ĆĒĢ£ (b)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ Sļ®┤ ļīĆļ╣ä ļ╣äņĀĆĒĢŁņØ┤ ņĢĮ 15.5% ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņøÉņØĖņ£╝ļĪ£ļŖö ĻĘĖļ”╝ 2ņØś Ēæ£ļ®┤ļÅäņĪ░ Ļ▓░Ļ│╝ņÖĆ Ļ░ÖņØ┤ Sļ®┤ ļīĆļ╣ä Mļ®┤ņØś Ēæ£ļ®┤ņĪ░ļÅäĻ░Ć ņĢĮ 190% ņ”ØĻ░ĆĒĢ£ ņøÉņØĖņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░ ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö Kuan [38] ļō▒ņŚÉ ņĀ£ņŗ£ĒĢ£ ļ╣äņĀĆĒĢŁ Ļ│äņé░ņŗØņŚÉņä£ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ņ”ØĻ░ĆĒĢśļ®┤ ļ╣äņĀĆĒĢŁņØĆ ļ╣äļĪĆĒĢśņŚ¼ ņ”ØĻ░ĆĒĢ£ļŗżļŖö Ļ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢ£ļŗż. ļśÉĒĢ£ ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņ¦Ć ņĢŖņØĆ (a)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ Sļ®┤ ļīĆļ╣ä Mļ®┤ņØś Ēæ£ļ®┤ņĪ░ļÅäņØś ļ│ĆĒÖöļŖö 23.4% ņ”ØĻ░ĆļĪ£ (b)ņĪ░Ļ▒┤ ļīĆļ╣ä ņ”ØĻ░ĆĒÅŁņØĆ Ēü¼ņ¦Ć ņĢŖņĢśņ£╝ļéś, ļ╣äņĀĆĒĢŁņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ (b)ņĪ░Ļ▒┤Ļ│╝ ņ£Āņé¼ĒĢ£ ļ╣äņĀĆĒĢŁ Ļ░ÆņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ╣äņĀĆĒĢŁņØś ļ│ĆĒÖöņØś ņøÉņØĖņØĆ ņ┤łĻĖ░ Ļ▓░ņĀĢļ®┤ņØĖ Sļ®┤ ļīĆļ╣ä Mļ®┤ņØś Ļ▓░ņĀĢņä▒ņןņØ┤ ņÜ░ņäĀ ņä▒ņןļ░®ņ£ä (220)ļ®┤ņŚÉ ĒÅēĒ¢ēĒĢśĻ▓ī ņä▒ņןļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ (220)ļ®┤ņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņØś ņ”ØĻ░Ć Ļ▓ĮĒ¢źņØä ļ│╝ ļĢī (a) ņĪ░Ļ▒┤ ļīĆļ╣ä (b)ņĪ░Ļ▒┤ņØś ņ”ØĻ░ĆĒÅŁņØ┤ Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ļ│ĆĒÖöņÖĆ Ļ▓░ņĀĢņä▒ņן ļ░®ņ£äņØś ļ│ĄĒĢ®ņĀüņØĖ ņśüĒ¢źņ£╝ļĪ£ ļ╣äņĀĆĒĢŁņØ┤ ļ╣äņŖĘĒĢ£ Ļ▓ĮĒ¢źņØä ļ│┤ņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. JGBļź╝ ņ▓©Ļ░ĆĒĢ£ (d), (e) ĻĘĖļ”¼Ļ│Ā (g)ņĪ░Ļ▒┤ņØś Ļ▓ĮņÜ░ Ļ▓░ņĀĢļ”Į ņÜ░ņäĀņä▒ņן ļ░®ņ£äĻ░Ć (220)ļ░®ņ£äļĪ£ ļ¼┤ņ▓©Ļ░Ć ļīĆļ╣ä Ļ▓░ņĀĢņä▒ņן ļ®┤ņĀüņØś ņ”ØĻ░ĆļĪ£ ļ╣äņĀĆĒĢŁņØ┤ ņ”ØĻ░ĆļÉśņŚłņ£╝ļ®░, Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ļśÉĒĢ£ Ļ░ÉņåīĒĢśņśĆļŗż. Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ļéśļģĖņé¼ņØ┤ņ”łņØĖ Ļ▓ĮņÜ░ Ļ▓ĮĻ│äļ®┤ņØś ļ╣äĒāäņä▒ņé░ļ×Ćņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļ╣äņĀĆĒĢŁņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗżĻ│Ā ĒĢśņśĆļŗż [39]. ļö░ļØ╝ņä£ Ļ▓░ņĀĢņä▒ņן ļ░®ņ£äņÖĆ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ļ│ĆĒÖöņŚÉ ņØśĒĢ£ ļ│ĄĒĢ®ņĀüņØĖ ņśüĒ¢źņ£╝ļĪ£ ļ╣äņĀĆĒĢŁņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ¤¼ļéś JGB ņ▓©Ļ░Ćļ¤ē ļ░Å ņĮ£ļØ╝Ļ▓É ņ▓©Ļ░Ćļ¤ēņŚÉ ļö░ļźĖ ļ╣äņĀĆĒĢŁ ļ│ĆĒÖöļŖö ņ£ĀņØśņ░©Ļ░Ć ņŚåņŚłļŗż(p-value: 0.717).

4. Ļ▓░ ļĪĀĻ│ĀņĀäļźśļ░ĆļÅä ņĀäĒĢ┤ļÅäĻĖł Ļ│ĄņĀĢņŚÉņä£ ņ¢ĄņĀ£ņĀ£ņÖĆ ĒÅēĒāäņĀ£ ņ▓©Ļ░ĆņŚÉ ņØśĒĢ£ Ēæ£ļ®┤ĒŖ╣ņä▒, ĻĄ¼ņĪ░ņĀü ĒŖ╣ņä▒ ļ░Å ņĀäĻĖ░ņĀü ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĮ£ļØ╝Ļ▓ÉĻ│╝ JGBņØś ņ¢æņØä ļ│ĆĒÖöņŗ£ņ╝£ ņ▓©Ļ░ĆĒĢ£ Ēøä ļÅäĻĖłņĖĄņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

1. ņ▓©Ļ░ĆņĀ£ļź╝ Ļ░£ļ│äņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓░Ļ│╝ ņ▓©Ļ░ĆņĀ£ņŚÉ ļö░ļØ╝ ņĀäņĢĢņØä ņāüņŖ╣ņŗ£ĒéżļŖö ņ▓©Ļ░Ćļ¤ēņØ┤ ļŗ¼ļ×Éņ£╝ļ®░, ņĮ£ļØ╝Ļ▓ÉņØä 30 ppm ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņ¦Ć ņĢŖņØĆ ļ¼┤ņ▓©Ļ░Ć ņĪ░Ļ▒┤ ļīĆļ╣ä ņĢĮ 27% ļåÆņØĆ ņĀäņĢĢņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż.

2. ņ▓©Ļ░ĆņĀ£ļź╝ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ ņ¢ĄņĀ£ņĀ£ļź╝ Ēł¼ņŚ¼ĒĢśņ¦Ć ņĢŖļŖö ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļ¼┤ņ▓©Ļ░Ć ņĪ░Ļ▒┤ļīĆļ╣ä Ēæ£ļ®┤ņĪ░ļÅäĻ░Ć ņĢĮ 136% ņ”ØĻ░ĆĒĢśņŚ¼ Ēæ£ļ®┤ņĪ░ļÅä(Rz) 2.24 ╬╝mļĪ£ ņĄ£ļīĆņ╣śļź╝ ļ│┤ņśĆļŗż. ņĮ£ļØ╝Ļ▓É 30 ppm ņØ┤ĒĢś ļ░Å JGB 10 ppm ņĪ░Ļ▒┤ņŚÉņä£ 0.3 ╬╝m ņØ┤ĒĢśņØś Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ Ļ░Ćņ¦ä ĻĘĀņØ╝ĒĢ£ ļÅäĻĖłņĖĄņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ņŚłļŗż.

3. Ļ░ĆņåŹņĀ£ņÖĆ ņ¢ĄņĀ£ņĀ£ļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ ļÅäĻĖłņØ┤ ņ¦äĒ¢ēļÉśļŖö Ļ│╝ņĀĢņŚÉņä£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņ”ØĻ░ĆļÉśļŖö ĒśäņāüņØä ļ│┤ņØ┤Ļ│Ā ĒÅēĒāäņĀ£ļź╝ ņČöĻ░ĆņĀüņ£╝ļĪ£ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ Ļ▓░ņĀĢļ”ĮņØä Ļ░Éņåīņŗ£ĒéżļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż.

4. JGBļź╝ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ (220) ļ░®ņ£äļĪ£ Ļ▓░ņĀĢņØ┤ ņÜ░ņäĀņä▒ņןĒĢśļĀżļŖö Ļ▓ĮĒ¢źņØ┤ ņ”ØĻ░ĆļÉśļ®░, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ļ¼┤ņ▓©Ļ░Ć ļīĆļ╣ä 10~27% Ļ░Éņåīņŗ£ĒéżļŖö ĒÜ©Ļ│╝Ļ░Ć ļéśĒāĆļé¼ļŗż.

5. ņ¢ĄņĀ£ņĀ£ņØĖ ņĮ£ļØ╝Ļ▓ÉņØä ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ Sļ®┤Ļ│╝ Mļ®┤ņØś ļ╣äņĀĆĒĢŁņØś ĒÄĖņ░©ļź╝ ņżäņØ╝ ņłś ņ׳ņŚłņ£╝ļéś, Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ĒÄĖņ░©Ļ░Ć ļ░£ņāØļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļź╝ Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒÅēĒāäņĀ£ņØĖ JGBļź╝ ņ▓©Ļ░ĆĻ░Ć ĒĢäņÜöĒĢśļŗż.

ļ│Ė ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ Ēæ£ļ®┤ņĪ░ļÅäĻ░Ć ļé«Ļ│Ā ĻĘĀņØ╝ĒĢ£ ļÅäĻĖłņĖĄņØä ĒśĢņä▒ĒĢśļ®░ Sļ®┤Ļ│╝ Mļ®┤ņØś ĻĄ¼ņĪ░ņĀüņØĖ ĒÄĖņ░©Ļ░Ć ņĀüņØĆ ĻĄ¼ļ”¼ ļÅäĻĖłņĖĄņØä ĒśĢņä▒ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ░ĆņåŹņĀ£, ņ¢ĄņĀ£ņĀ£ ļ░Å ĒÅēĒāäņĀ£Ļ░Ć ņĀüņĀłĒĢśĻ▓ī ņ▓©Ļ░ĆļÉśņ¢┤ņĢ╝ ĒĢ©ņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż. ņ▓©Ļ░ĆņĀ£ļź╝ ļ¦ÄņØ┤ ņ▓©Ļ░ĆĒĢ£ Ļ▓ĮņÜ░ ļÅäĻĖłņĖĄņØś ņ▓©Ļ░ĆņĀ£ Ēś╝ņ×ģņŚÉ ļīĆĒĢ£ ļ¼ĖņĀ£ņĀÉņØä ņĢ╝ĻĖ░ ĒĢĀ ņłś ņ׳ĻĖ░ņŚÉ ņĀüņØĆļ¤ēņØś ņ▓©Ļ░ĆņĀ£ņØś ņ▓©Ļ░Ćļ¤ē ļÅäņČ£ņØ┤ ĒĢäņÜöĒĢśļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĮ£ļØ╝Ļ▓ÉņØś ņ▓©Ļ░Ćļ¤ēņØ┤ 30 ppm ņØ┤ĒĢśņØś ņĪ░Ļ▒┤ņŚÉņä£ JGB ņ▓©Ļ░ĆņĀ£ļŖö 10 ppmņØä ņ▓©Ļ░ĆĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ Ēæ£ļ®┤ņØ┤ ĻĘĀņØ╝ĒĢ£ ļÅäĻĖłņĖĄņØ┤ ĒśĢņä▒ļÉ©ņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż.

Fig.┬Ā1.Potential performance of the electrolyte at various additive with different concentrations.

Fig.┬Ā3.XRD analysis of copper layer with various additives concentrations in bath solutions (left: shiny layer, right: matte layer).

Fig.┬Ā4.Orientation index (M) of copper layer with various additives concentrations in bath solutions (left: shiny layer, right: matte layer).

Fig.┬Ā5.Crystallite size evolution of electroplated copper layer with additives concentrations in the solutions (left: shiny layer, right: matte layer).

Fig.┬Ā6.Resistivity of electroplated copper layer with additives concentrations in the solutions (left: shiny layer, right: matte layer).

Table┬Ā1.Chemical composition of electroplating baths. Table┬Ā2.Potential and SEM images of copper plated for 12 ╬╝m under various conditions REFERENCES1. M. H. Kim, H. R. Cha, C. S. Choi, J. M. Kim, and D. Y. Lee, Korean J. Met. Mater. 48, 884 (2010).

2. S. H. Kim, D. H. Shin, Y. S. Choi, J. G. Kim, and S. H. Kim, J. Kor. Inst. Met. & Mater. 43, 538 (2005).

4. S. W. Lee, Master Thesis(in Korean). 1ŌĆō2, Jeonbuk National University, Jeonbuk (2015).

6. V. S Donepudi, R. Venkatachalapathy, P. O. Ozemoyah, C. S. Johnson, and J. Prakash, Electrochem. Solid-state. Lett. 4, C13 (2001).

10. M. L. Sartorelli, A. Q. Schervenski, R. G. Delatorre, and P. Klauss, Phys. Stat. Sol. 187, 91 (2001).

18. S. Choe, M. J. Kim, H. C. Kim, S. K. Cho, S. H. Ahn, S. K. Kim, and J. J. Kim, J. Electrochem. Soc. 160, D3179 (2013).

19. M. H. Kim, H. R. Cha, C. S. Choi, H. S. Kim, and D. Y. Lee, Korean J. Met. Mater. 48, 757 (2010).

21. Y. Cao, P. Taephaisitphongse, R. Chalupa, and A. C. West, J. Electrochem. Soc. 148, C466 (2001).

23. Y. H. Jeong, Master Thesis(in Korean). Dong-A University, Busan 11ŌĆō40, (2016).

29. H. S. Lee, H. S. Kim, and C. M. Lee, J. Kor. Inst. Met. & Mater. 39, 920 (2001).

32. B. D. Cullity and S. R. Stock, Elements of X-ray diffraction. third ed. 170Pearson Education, New Jersey (2001).

33. S. H. Lee and N. J. Park, J. Kor. Inst. Met. & Mater. 44, 556 (2006).

35. Q. Huang, A. Avekians, S. Ahmed, C. Parks, B. Baker-OŌĆÖNeal, S. Kitayaporn, A. Sahin, Y. Sun, and T. Cheng, J. Electrochem. Soc. 161, D388 (2014).

36. J. Kelly, T. Nogami, O. van der Straten, J. Demarest, J. Li, C. Penny, T. Vo, C. Parks, P. Dehaven, C. K. Hu, and E. Liniger, J. Electrochem. Soc. 159, D563 (2012).

|

|

|||||||||||||||||||||||||||||||||||||||