1. 서 론

원자로 냉각수 시스템(reactor cooling system) 배관 소재에는 우수한 기계적 성질, 내식성 및 가공성이 요구되고, 오스테나이트계 스테인리스강이 일반적으로 사용되고 있다 [1,2]. 특히 오스테나이트계 스테인리스강 배관에는 탄소강 노즐과의 이종 용접 구조가 적용되고, 가동중 해당 용접부에서는 응력부식균열(stress corrosion cracking, SCC) 현상이 문제시 되고있다 [3,4]. 최근 SCC 저항성을 높이기 위해 Cr 함량이 높은 인코넬 합금의 적용도 고려되고 있으며 [5,6], 따라서 원자로 냉각수 시스템 배관 및 노즐 용접시에는 인코넬 합금, 오스테나이트계 스테인리스강, 탄소강 다중소재 조합의 용접성을 고려할 필요가 있다.

한편 오스테나이트계 스테인리스강 및 인코넬 합금 이종 용접 시에는 고온균열 (응고균열, 액화균열, 연성저하균열 등) 발생이 문제시 되며, 균열 제어에 대한 다양한 야금학적 연구결과들이 보고되고 있다 [7-10]. Okauchi et al.은 인코넬 690 합금을 이용한 316 L 스테인리스강 다층 레이저 클래딩(cladding) 시 응고균열 및 연성저하균열 발생을 보고하고 있으며, 희토류 금속(La) 및 불순물 원소(P 및 S) 함량비(La/P+S, wt%)의 제어를 통해 균열 민감도를 제어하였다 [7]. Saida et al.은 316L 스테인리스강과 인코넬 690 합금의 다층 버트(butt) 용접부에서의 연성저하균열 현상을 보고하였고, 희토류 금속(La, Ce) 첨가에 따른 균열 민감도 변화를 체계적으로 평가하였다 [8,9]. 이처럼 오스테나이트계 스테인리스강과 Ni계 인코넬 합금 이종 용접 시에는 합금성분과 용접 조건(열원, 입열 등)에 따라 다양한 고온균열이 발생할 수 있으며, 용접시공 전 균열발생 거동의 평가 및 야금학적 민감도 제어 기술 확보는 매우 중요한 부분이라고 할 수 있다. 하지만 본 연구에서 초점을 맞추고 있는 인코넬 합금, 오스테나이트계 스테인리스강, 탄소강 다중소재 조합에서의 고온균열 발생 양상과 균열 민감도 평가 결과는 상당히 제한적이다. 일부 인코넬 690 합금, 316L 스테인리스강 및 저탄소강 조합을 대상으로 한 연구 결과가 존재하지만, 실제 균열 민감도의 평가는 인코넬 690 합금과 저탄소강 조합에 초점을 맞추고 있어 실질직인 다중소재 조합 연구 결과는 매우 부족한 실정이다 [10].

본 연구에서는 원자로 냉각수 시스템에 적용되는 인코넬 합금, 오스테나이트계 스테인리스강 및 탄소강 조합의 이종 용접성을 고온균열 관점에서 평가하고자 한다. 특히 클래딩(cladding) 조건에 따른 균열 발생양상을 분석하고, Varestraint 시험을 통해 균열 민감도(균열발생 온도범위)를 정량 평가하였다. 최종적으로 균열의 야금학적 생성 메커니즘에 대한 이론적 고찰과 함께 균열 민감도의 지배인자를 도출하고, 해당 용접시공 시의 야금학적 가이드라인을 제시하고자 한다.

2. 사용재료 및 실험방법

2.1 사용재료

표 1은 본 연구에서 사용한 재료의 종류 및 화학 성분을 나타내고 있다. 두께 25 mm의 탄소강 모재(substrate)에, 인코넬 FM52 합금 및 308 L 스테인리스강(STS308L)을 각각 클래딩하였다.

2.2 실험방법

2.2.1 클래딩 및 용접균열 발생거동 분석

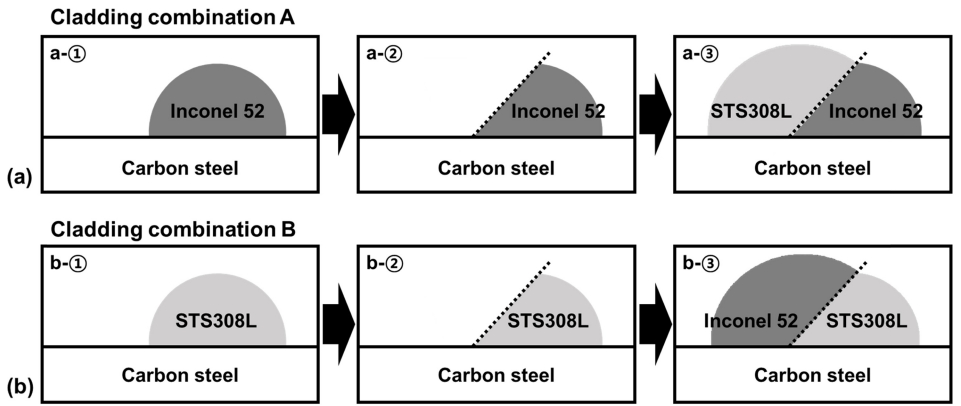

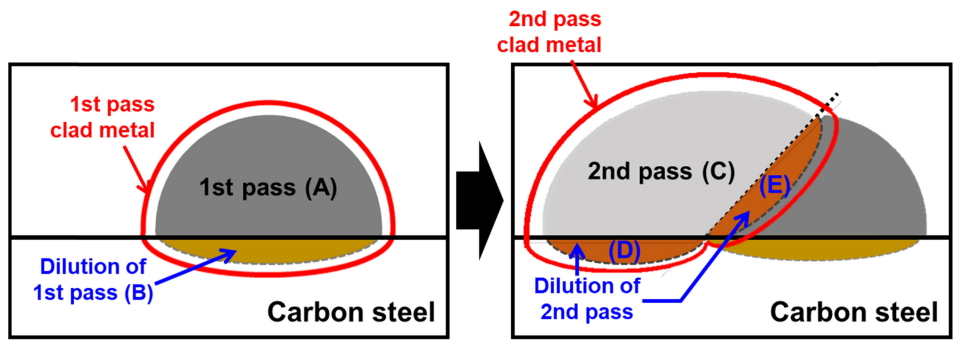

클래딩에는 서브머지드 아크용접(submerged arc welding, SAW) 공법을 이용하였고, 플럭스(flux)는 Incoflux SAS2(인코넬 52) 와 Record 6/74(STS308L)를 각각 적용하였다. 클래딩은 아크전압 27−31 V, 아크전류 610−710 A 및 용접속도 2.2−2.8 mm/s 조건 범위에서 수행하였다. 그림 1은 클래딩 공정을 설명하기 위한 클래딩부 단면 모식도이다. 모재에 초층(first pass)을 클래딩하고, 초층의 45° 개선가공 뒤 후속층(second pass)을 클래딩하였다. 그리고 초층과 후속층에는 인코넬 52 합금과 STS308L을 달리 적용하였다. 특히 본 연구에서는 클래딩 순서를 2종으로 구분하였고, 각각을 클래딩 조합 A(그림 1(a): 인코넬 52→STS308L) 클래딩 조합 B(그림 1(b): STS308L→인코넬 52)로 명명한다. 클래딩부의 균열 발생 양상과 미세조직 특성은 주사전자현미경(scanning electron microscope, SEM) 및 에너지 분산형 분광분석법(energydispersive X-ray spectroscopy, EDS)으로 관찰 및 분석하였다.

2.2.2. Transverse−Varestraint 균열 시험

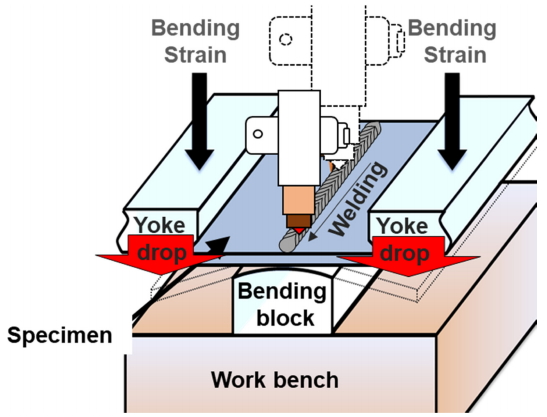

클래딩 조합 A, B의 고온균열 민감도를 평가하기 위해 transverse-Varestraint 시험을 실시하였다. 그림 2는 시험 모식도를 나타내고 있다. 비드온 플레이트(bead-on-plate) 가스텅스텐 아크용접(gas tungsten arc welding, GTAW)과 동시에 용접방향과 수직으로 굽힘응력을 부가하고, 용접부에 발생된 균열 길이를 측정하여 균열 민감도를 정량 평가하였다. GTAW 시 아크 전류 및 아크 전압은 각각 110 A 및 13−15 V, 용접 속도는 4 mm/s 조건을 사용하였다. GTAW 시에는 순도 99.99% 의 Ar 보호가스를 사용하였다. Varestraint 시험 시의 부가 변형률은 1−4% 범위를 적용하였고, 각 변형률(ε)은 식 1에 따라 bending block(R)의 곡률 및 시험편 두께(t)로 조절하였다.

균열길이는 실체현미경으로 측정하였고, 균열길이를 온도범위로 변환하기 위해 열전대(Pt-12%Rh/Pt)를 이용해 GTAW 시의 열이력을 실측하였다.

그림 3은 Varestraint 시험편 채취과정, 치수 그리고 시험편과 bending block 배치도를 나타내고 있다. 클래딩 조합 A 및 B의 각 클래딩부에서 Varestraint 시험용 시험편을 직접 채취하였고(가로: 125, 세로: 50, 두께: 3.2 mm), 이종 적층부 경계선에 아크를 위치시킨 뒤 Varestraint 시험을 진행하였다. 이종 적층부 경계선 상의 정확한 아크 위치(arc position)는 경계선에서 후속층(2nd pass) 방향 약 2 mm 지점이다.

3. 결과 및 고찰

3.1 클래딩 조합에 따른 응고균열 발생 양상

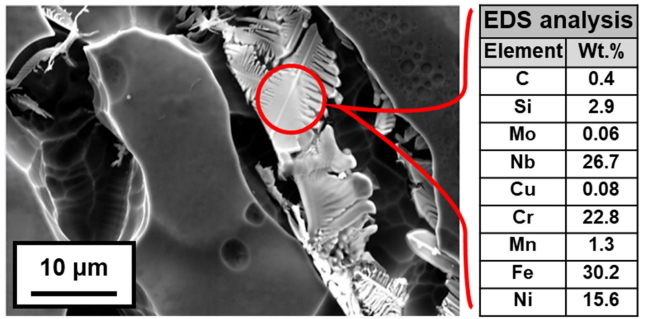

그림 4는 클래딩 조합 A(그림 4(a)), B(그림 4(b))의 대표적인 단면 SEM 미세조직을 나타내고 있다. 모식도와 같이 미세조직 관찰 영역은 STS308L과 인코넬 52 이종 적층 경계선 부근이다. 클래딩 조합 B와는 달리 클래딩 조합 A에서는 STS308L 적층 영역 내에 균열이 존재하고 있다. 그림 4(a−1),(b−1)은 각 적층 경계선 부근의 확대 SEM 사진이다. 적층 순서에 따라 초층(1st pass), 후속층(2nd pass) 경계부에서 미세조직 분포가 다른 것을 명확히 관찰할 수 있다. 특히 클래딩 조합 A에서는 클래딩 조합 B 대비 다량의 백색 석출상 형성이 큰 미세조직적 차이점 중 하나로 판단되며, 클래딩 조합 A에서는 백색상과 기지상 경계에서 균열이 형성되는 양상도 확인된다(그림 4(a-1)). 그림 5는 클래딩 조합 A에서의 백색상 영역을 확대한 SEM 사진 및 EDS 분석결과이다. 성분분석 결과, 백색상은 Nb첨가 Ni계 인코넬 합금의 용접응고 시에 형성되는 Laves 상((Ni,Cr,Fe)2(Nb,Mo,Ti))인 것으로 판단된다 [11,12].

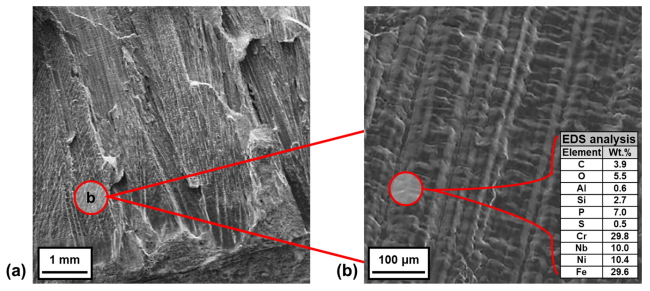

그림 6(a)는 클래딩 조합 A에서 발생한 균열 파면을 나타내고 있다. 그림 6(b)는 그림 6(a) 내 “b”영역을 확대한 사진이다. 파면 전체에서 덴드라이트 형상의 액막 흔적이 확인되는 바, 클래딩 조합 A에서 발생한 균열은 응고균열로 판단되었다. 그림 6(b) 내에는 파면의 대표적인 EDS 분석결과도 함께 나타내고 있다. Nb 뿐만 아니라, 높은 함량의 불순물 원소(P: 7.0, S: 0.5 wt%)가 파면에 존재함을 알 수 있다. 특히 7.0 wt% P 함량은 인코넬 52 합금 성분(표 1)의 약 1160 배, STS308L 조성의 약 440 배에 해당하는 높은 수치이고, 이는 용접응고 시 해당 원소의 편석에 의한 결과로 추정된다.

응고균열은 용접 시 평형 고상선 온도 이하까지 저온 액막(liquid film)이 존재함과 동시에, 용접변형 및 응고수축, 열팽창 등에 의해 액막이 박리되어 형성되는 균열이다. Nb 첨가 인코넬 합금 용접부에서는 응고편석에 의한 Laves 상형성이[11,12], 오스테나이트계 스테인리스강에서는 P, S등 불순물 원소의 응고편석이 저온 액막 형성(고액공존영역의 확대)의 대표 인자로 보고되고 있다 [13-16]. 클래딩 조합 A의 응고균열 발생 위치에서는 Laves 상이(그림 5), 해당 응고균열 파면에서는 높은 함량의 P, S가 확인되는 바(그림 6), 본 연구에서 확인된 이종 용접부 응고균열은 Laves 상형성과 P, S 응고편석이 복합적으로 작용한 결과로 사료된다. 이러한 응고균열 발생 양상의 민감도를 Varestraint 시험을 통해 정량 평가하였고(3.2 절), 시험 결과는 불순물 원소 P, S 응고편석 거동에만 초점을 맞추어 고찰하였다(3.3 절).

3.2 클래딩 조합에 따른 응고취성 온도범위(BTR) 변화

그림 7은 클래딩 조합 A(그림 7(a)), 클래딩 조합 B(그림 7(b))에 대한 변형률 4% 조건 Varestraint 시험 후의 시험편 표면을 나타내고 있다. 두 시험편 모두, 변형 부가 시점의 용융풀 경계선(instantaneous fusion line)을 따라 다수의 응고균열이 발생하고, 균열의 길이는 용접 비드 중앙부에서 가장 길게 나타나는 전형적인 transverse−Varestraint 시험 양상을 보였다.

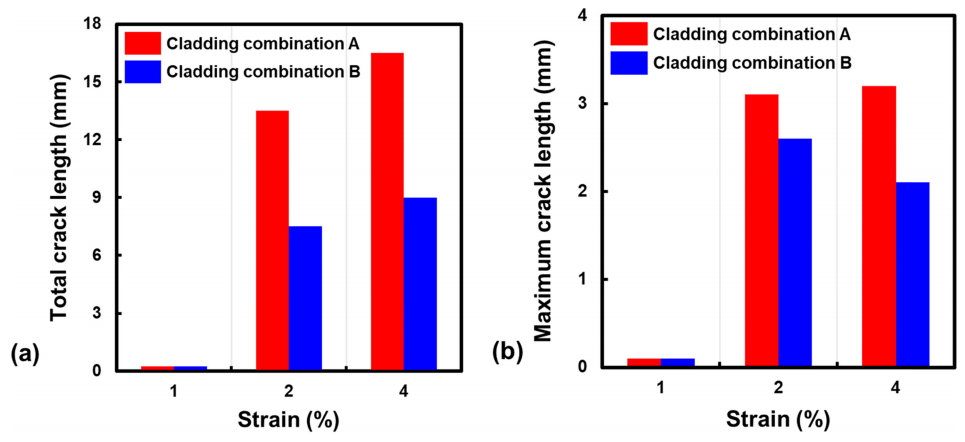

그림 8(a)는 Varestraint 시험 후 발생한 응고균열 길이 총합을, 그림 8(b)는 최대 응고균열 길이를 부가 변형률과 함께 정리한 그래프이다. 두 균열 정량지표 모두 변형률 증가와 함께 상승하는 경향을 보였으나, 클래딩 조합 A가 클래딩 조합 B에 비해 응고균열 총 길이 및 최대 균열길이 모두 긴 것을 알 수 있다. 다양한 응고균열 민감도 평가법 중, Varestraint 시험이 가지는 가장 큰 장점은 응고균열 발생 거동을 균열발생 온도범위로 변환하여 응고취성 온도범위(solidification birttle temperature range, BTR)로 정량 평가 할 수 있고, BTR 값은 용접소재 종류 및 용접 조건에 따른 응고균열 민감도 변화의 절대 비교를 가능하게 한다는 점이다.

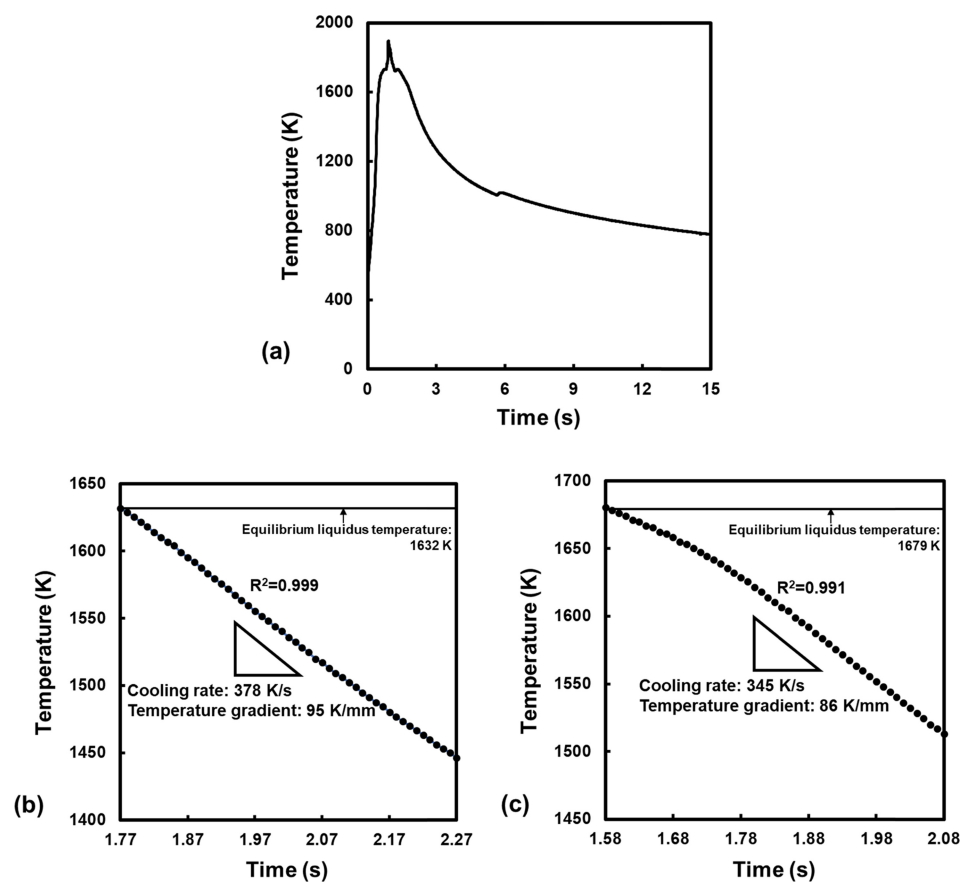

그림 9는 Varestraint 시험 시의 GTAW 용접부 열이력 실측(그림 9(a)) 및 클래딩 조합에 따른 냉각속도 도출(그림 9(b),(c)) 결과를 나타내고 있다. 표 2는 그림 4 “★” 위치에서의 EDS 분석 결과를 나타낸다. 냉각속도 도출 시에는 클래딩 조합에 따른 균열 발생영역 성분 차이를 반영하기 위해, 표 2의 EDS 분석 결과를 이용해 각 클래딩 조합의 평형액상선 온도를 계산하였고(Thermo−calc, TCFE6), 각 평형액상선 온도(클래딩 조합 A: 1632 K, 클래딩 조합 B: 1679 K)를 기준으로 0.5초 동안의 냉각속도를 온도범위 변환에 사용하였다(그림 9(b),(c)). 그림 9(b),(c) 그래프의 직선 기울기를 통해, 클래딩 조합 A 냉각속도는 378 K/s(온도구배: 95 K/mm), 클래딩 조합 B의 냉각속도는 345 K/s(온도구배: 86 K/mm)로 도출하였다.

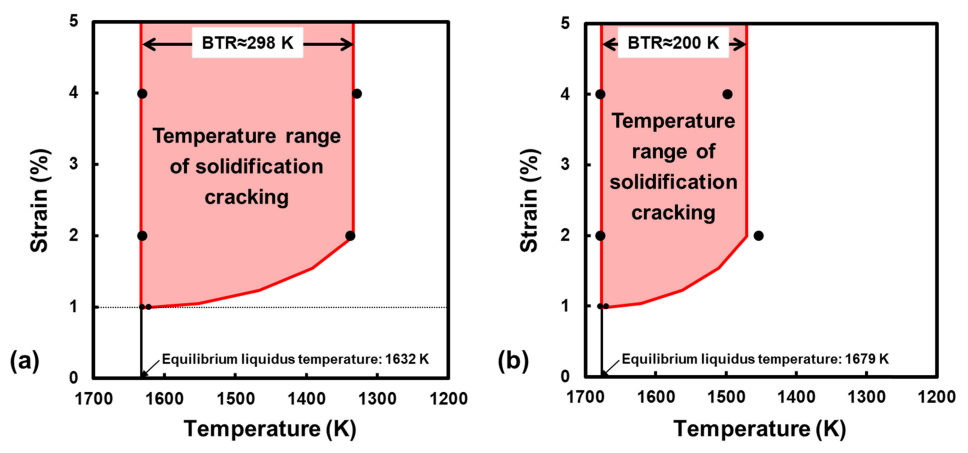

그림 10은 Varestraint 시험 변형률에 따른 최대 응고균열 길이(그림 8(b))를 온도구배(그림 9(b),(c)) 적용을 통해 균열발생 온도범위로 변환시킨 고온 연성곡선(ductility curve)이다. 클래딩 조합 A(그림 10(a)), B(그림 10(b)) 모두 2%의 부가 변형률까지는 균열발생 온도범위가 증가하지만 2% 이상에서는 온도범위가 유지되는 경향을 보였다. 그 결과 클래딩 조합 A의 BTR 값은 약 298 K, 클래딩 조합 B의 BTR 은 약 200 K 로 확인되었다. 즉 클래딩 조합 A 는 클래딩 조합 B 대비 BTR 값 약 100 K 차이에 해당하는 높은 응고균열 민감도를 가지는 것으로 평가되었다. 따라서 그림 4에 나타낸 클래딩 조합에 따른 실제 클래딩부 균열 발생 유무의 차이는 약 100 K 의 BTR 차이에 기인하는 것으로 사료된다.

3.3 불순물 원소 응고편석 수치해석을 이용한 BTR 변화고찰

3.3.1 응고편석 해석 모델링

클래딩 조합에 따른 BTR 변화거동을 고찰하기 위해 P 및 S 응고편석 거동을 수치 해석하였다. 그림 11은 해석을 위한 모델링 모식도를 나타내고 있다. Morishita et al.가제안한 비평형 응고 및 확산 모델에 기반하여 [17], 덴드라이트 단면 형상을 2차원 육각형으로 가정하는(그림 11(a)) 유한차분법(finite differential method)을 사용하였다 (그림 11(b)). 표 2에서 설명한 바와 같이 클래딩 조합에 따라 응고균열 발생위치 부근(그림 4)의 성분 차이는 존재하지만, 두 성분계 모두 평형상태도 계산을 통해 (Thermo−Calc, TCFE6), 오스테나이트 단상 응고모드 (austenite single phase solidification, A mode)가 확인되었다. 따라서 본 연구에서의 이종 용접부 P, S 응고편석 수치해석에는 오스테나이트상 단상 응고만을 고려하였다. 육각형 덴드라이트 중심에서 단계적으로 응고가 진행되며 응고 진행 시 고액계면의 이동 및 원소분배는 Fick 의 제 1 법칙을 적용하였다 (식 2).

D는 확산계수, Ci는 i번째 요소에서의 용질원소 농도, 그리고 ∆x는 요소 간격을 의미한다. 응고진행(∆t)에 따른 각 요소간 용질원소 변화량(∆Ci)는 식 3으로 나타낼 수 있다.

Si는 최소 요소에서 i번째 요소까지의 면적, ∆t는 응고시간 간격, ∆xi는 i번째 요소의 간격, C i b

여기서, C j s C j + 1 l

3.3.2 입력성분

그림 12는 응고편석 해석 시의 입력 성분 값 계산과정을 모식도로 나타내고 있다. 표 2에 나타낸 바와 같이 클래딩 조합에 따라서는 용질원소의 성분 뿐만 아니라 불순물 원소 성분값도 달라질 가능성이 크다. 해석 시의 불순물 원소 입력 성분값은 실제 클래딩부에서의 균열발생 위치를 고려하여 후속층(2nd pass) 클래드 금속 내의 해당 성분값(Ccm2)으로 하였고, Ccm2는 단면 희석률(dilution ratio)에 기반한 혼합법칙(rule of mixture)을 통해 계산하였다. 그림 12에 나타낸 바와 같이 초층(1st pass) 적층부 단면적을 A, 모재 희석 단면적을 B로 하였다. 그리고 후속층(2nd pass) 적층부 단면적을 C, 모재 희석 단면적을 D, 초층 적층부 희석 단면적을 E로 표기하고 있다. 초층 클래드 금속(1st pass clad metal)의 불순물 성분(Ccm1)은 식 7, 후속 클래드 금속(2nd pass clad metal) 성분 즉 입력 성분값(Ccm2)은 식 8로 계산할 수 있다. fA, fB, fC, fD 및 fE는 그림 12 내 A, B, C, D, E 면적 비율이고, Cfm1, Cfm2은 각각 초층 및 후속층 적층에 사용한 각 필러 와이어 상의 성분, Cbm은 모재의 불순물 성분값이다 (표 1).

적층에 따른 모든 희석률은 20%로 가정하였고, 표 3은 상기 계산을 통해 도출된 P, S 입력 성분값을 나타낸다. 각 불순물 원소의 응고편석은 Fe 와의 2원계 (즉, Fe−P 및 Fe−S) 를 대상으로 진행하였고, 각 불순물 원소 간의 상호 확산은 무시하였다.

3.3.4 해석결과

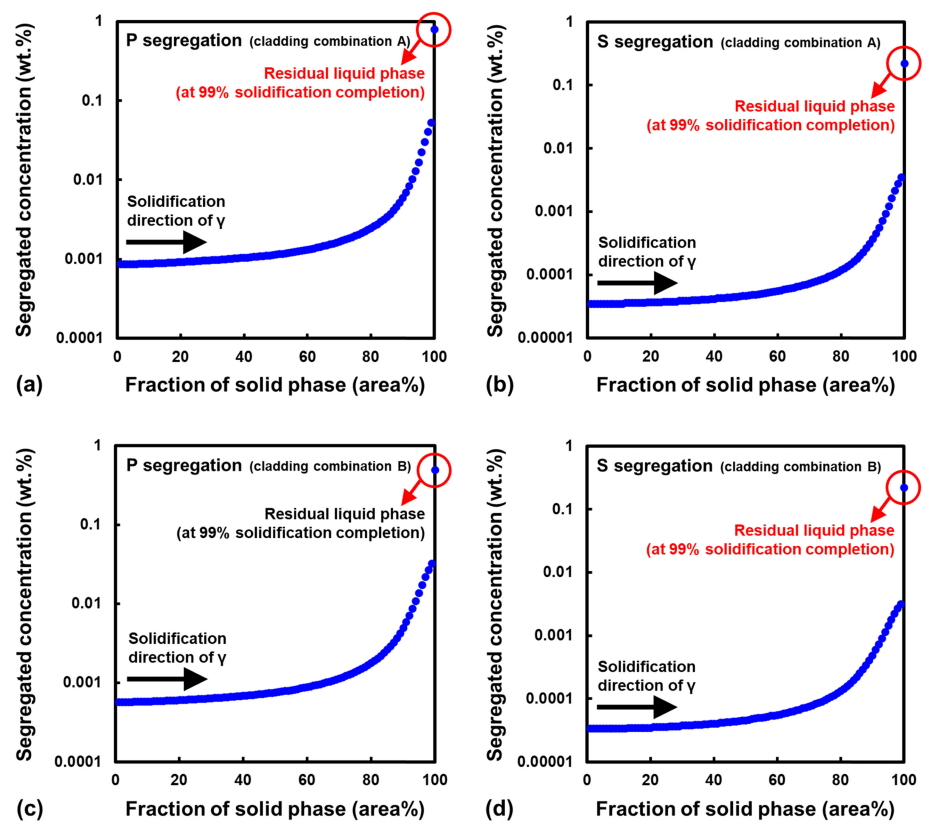

그림 13은 클래딩 조합에 따른 P, S 응고편석 해석결과를 나타내고 있다(그림 13(a),(b): 클래딩 조합 A의 P 및 S 편석, 그림 13(c),(d): 클래딩 조합 B의 P 및 S 편석). 각 그래프 X축 원점(응고 시작점)에서 응고가 진행될수록 편석은 심화되고 클래딩 조합 A, B 모두 1% 잔류액상 내에는 상당량의 응고편석 농도가 존재하는 것으로 예측되었다.

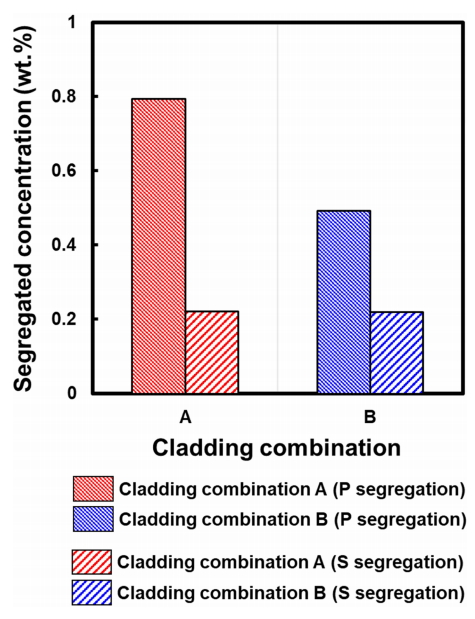

그림 14는 클래딩 조합에 따른 1% 잔류액상 내의 P, S 편석농도 변화를 정리한 결과이다. P 편석농도는 클래딩 조합 A에서 0.794 wt%, 클래딩 조합 B에서 0.491 wt%, 그리고 S 편석농도는 클래딩 조합 A 0.284 wt%, 클래딩 조합 B 0.219 wt% 인 것으로 계산되었다. S 편석농도가 동등 수준인 것에 비해, P 편석농도는 클래딩 조합 A 가 클래딩 조합 B 대비 약 60% 높은 것으로 확인되었다. 특히 클래딩 조합에 따른 입력 성분값이 같음에도 불구하고 S 편석거동은 클래딩 조합 A에서 0.065 wt% 높게 계산되었으며, 이는 평형 액상선온도(응고 개시온도) 및 확산계수 차이에 따른 속도의존형 분배계수 변화에 기인하는 것으로 판단된다. 따라서 Varestraint 시험으로부터 평가된(그림 10) 클래딩 조합 B(BTR: 200 K) 대비 클래딩 조합 A(BTR: 298 K)의 높은 응고균열 민감도는 응고 과정중의 P, S 응고편석 농도 증가에 따른 고액공존온도범위의 확대에 기인하는 것으로 판단되었다.

4. 결 론

본 연구에서는 인코넬 52 및 STS308L을 이용한 탄소강 클래딩 시의 이종 용접성을 응고균열 발생 및 민감도 관점에서 평가하였다. 실제 이종 클래딩부와 동일한 시험편을 이용해 Varestraint 균열 시험을 실시하였고, 클래딩 조합에 따른 응고균열 민감도 변화 결과를 비평형 응고 시의 편석 수치해석을 통해 고찰하였다. 아래와 같이 본 논문의 결론을 요약한다.

클래딩 조합(클래딩 조합 A: 인코넬 52→STS308L, 클래딩 조합 B: STS308L→인코넬 52)에 따라 실제 이종 클래딩부에서 정반대의 용접균열 발생 양상이 확인되었다. 클래딩 조합 A에서는 응고균열이, 클래딩 조합 B에서는 균열발생이 없는 건전한 클래딩부가 얻어졌다.

Transverse-Varestraint 시험을 통해 클래딩 조합에 따른 응고균열 민감도(응고취성 온도범위, BTR) 변화를 평가하였고, 그 결과 클래딩 조합 A의 BTR은 298 K, 클래딩 조합 B의 BTR 값은 200 K로 얻어졌다. 따라서 클래딩 조합 A에서의 응고균열 발생은 클래딩 조합 B 대비 넓은 BTR에 의한 결과로 판단되었다.

클래딩 조합에 따른 약 100 K의 BTR 차이를 고찰하기 위해 용접응고 시의 비평형 편석 수치해석을 실시하였다. 그 결과 클래딩 조합 B 대비 클래딩 조합 A 의 넓은 BTR 값은 불순물 원소(P 및 S)의 높은 응고편석 농도에 기인하는 것으로 판단되었다.

인코넬 52, STS308, 탄소강 조합 이종 클래딩부의 응고균열 방지를 위해서는 각 소재 자체의 불순물 함량 저감도 필요하지만, 적층 순서 조절을 통한 이종 적층 경계의 국부 불순물 함량 저감이 중요한 야금학적 인자인 것으로 판단된다.