|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractBinder jetting additive manufacturing is one of the 3D printing technologies currently used to manufacture 3D geometries. In this process, a liquid binder agent is ejected to a desired position of a substrate. The binderŌĆÖs properties and the jetting condition used for form droplets can affect the formability of the geometries. Herein, we optimized the solid content and jetting condition of a sodium silicate-based inorganic binder, for 3D printing. To observe the range of single droplet formation, the behavior of the discharged droplets was analyzed by Z value, which is the inverse of the Ohnesorge number. As the solid content increased, a higher driving voltage was required to form the droplets to overcome viscous dissipation. For 40S(Z = 4.33) with a content of 40 wt%, the droplet tail from the nozzle was stretched further. The droplets of 25S(Z = 15.09) with a content of 25 wt% were accompanied by satellite droplets. The jetting condition was optimized for 25S, which was capable of ejection at various driving voltages. Stable single droplets were formed at a driving voltage of 20 V and a dwell time of 4 ╬╝s. In addition, when ethylene glycol and glycerol were added into 25S as a humectant, stable droplets were formed under the optimum jetting condition, and each droplets was in the range of 2.70 < Z < 15.09.

1. ņä£ ļĪĀņĀüņĖĄ Ļ░ĆĻ│Ą(Additive manufacturing; AM)ņ£╝ļĪ£ ņĢīļĀżņ¦ä 3DĒöäļ”░Ēīģ ĻĖ░ņłĀņØĆ ŌĆ£ņøÉ ņåīņ×¼ļź╝ Ļ╣Źņ£╝ļ®░ Ļ░ĆĻ│ĄĒĢśļŖö ņĀłņéŁĻ░ĆĻ│Ą(Subtractive manufacturing)ļ░®ņŗØĻ│╝ļŖö ļīĆņĪ░ņĀüņ£╝ļĪ£, 3ņ░©ņøÉ ļ¬©ļŹĖ ļŹ░ņØ┤Ēä░ļĪ£ļČĆĒä░ ņĀ£ĒÆłņØä ĒĢ£ ņĖĄ ĒĢ£ ņĖĄ ņīōņĢäĻ░ĆļŖö ļ░®ņŗØņØś Ļ░ĆĻ│Ą ĻĖ░ņłĀŌĆØļĪ£ ņĀĢņØśļÉ£ļŗż. 3D Ēöäļ”░Ēīģ ĻĖ░ņłĀņØĆ ņøÉ ņåīņ×¼ļź╝ Ļ│ĄĻĖē ļ░Å Ļ▓░ĒĢ®ĒĢśļŖö ļ░®ņŗØņŚÉ ļö░ļØ╝ņä£, ņ×¼ļŻī ņĢĢņČ£ ļ░®ņŗØ(Material extrusion), ļČäļ¦É ņĀüņĖĄ ņÜ®ņ£Ą ļ░®ņŗØ(Powder bed fusion), Ļ┤æņżæĒĢ® ļ░®ņŗØ(Vat photopolymerization), ņ×¼ļŻī ļČäņé¼ ļ░®ņŗØ(Material jetting), ņē¼ĒŖĖ ņĀüņĖĄ ļ░®ņŗØ(Sheet lamination), Ļ│ĀņŚÉļäłņ¦Ć ņ¦üņĀæ ņĪ░ņé¼ ļ░®ņŗØ(Direct energy deposition), ļ░öņØĖļŹö ļČäņé¼ ļ░®ņŗØ(Binder jetting)ņ£╝ļĪ£ ASTM-F42ņŚÉņä£ ĻĄ¼ļČäĒĢśĻ│Ā ņ׳ļŗż[1]. ĻĘĖ ņżæ ļ░öņØĖļŹö ļČäņé¼ ļ░®ņŗØņØĆ ļČäļ¦É ņāüņØś ņåīņ×¼ ņ£äņŚÉ ņĢĪņāüņØś ļ░öņØĖļŹöļź╝ ņäĀĒāØņĀüņ£╝ļĪ£ ļČäņé¼ĒĢśņŚ¼ ņĄ£ņóģ ņĀ£ĒÆłņØä ņĀ£ņ×æĒĢśļŖö Ļ│ĄņĀĢņ£╝ļĪ£, ņĪ░ĒśĢņØä ņ£äĒĢ£ ĒŗĆņØ┤ ņÜöĻĄ¼ļÉśņ¦Ć ņĢŖĻ│Ā ņ×¼ļŻī ļéŁļ╣äļź╝ ņżäņØ┤ļ®┤ņä£ ļ│Ąņ×ĪĒĢ£ ĻĄ¼ņĪ░ļ¼╝ņØä ņĀ£ņ×æĒĢĀ ņłś ņ׳ļŗż[2]. ņØ┤ļ¤¼ĒĢ£ ņןņĀÉļōżļĪ£ ņØĖĒĢ┤ ņŻ╝ņĪ░ņé░ņŚģņŚÉņä£ ņŻ╝ĒśĢ ļ░Å ņżæņ×É ņĀ£ņ×æņŚÉ Binder jetting ļ░®ņŗØņØä ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ░Ć Ļ│äņåŹĒĢ┤ņä£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż[3-5].

BJ(Binder jetting) ļ░®ņŗØņØä ņØ┤ņÜ®ĒĢ£ ĻĖĆļĪ£ļ▓ī 3D Ēöäļ”░Ēīģ ĻĖ░ņŚģļōżņØĆ ĒÄśļåĆ(Phenol) ļśÉļŖö ĒæĖļ×Ć(Furan) Ļ│äņŚ┤ņØś ņ£ĀĻĖ░ļ░öņØĖļŹöļź╝ ņé¼ņÜ®ĒĢ£ļŗż[6]. ņ£ĀĻĖ░ļ░öņØĖļŹöļĪ£ ņĀ£ņĪ░ļÉ£ ņŻ╝ĒśĢņØĆ Ļ░ĢļÅäĻ░Ć ļåÆļŗżļŖö ņןņĀÉņØ┤ ņ׳ņ¦Ćļ¦ī[7], ņŻ╝ĒśĢ ņĀ£ņ×æ ļ░Å ņŻ╝ņĪ░ Ļ│╝ņĀĢņŚÉņä£ Ē£śļ░£ņä▒ ņ£ĀĻĖ░ĒÖöĒĢ®ļ¼╝(Volatile organic compounds; VOCs)Ļ│╝ ļÅģņä▒ ļ¼╝ņ¦łņØ┤ ļ░£ņāØĒĢśļŖö Ēü░ ļŗ©ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ņØ┤ļŖö ļŗżļ¤ēņØś ļ░£ņĢö ļ¼╝ņ¦łņØä ņĢ╝ĻĖ░ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ĒÖśĻ▓Įņä▒, ņĢłņĀĢņä▒, ņ×æņŚģņä▒ņØä Ļ│ĀļĀżĒĢ£ ņ╣£ĒÖśĻ▓Į ļ¼┤ĻĖ░ļ░öņØĖļŹö Ļ░£ļ░£ņØ┤ ĒĢäņÜöĒĢśļŗż[3,8]. ĻĖ░ņĪ┤ ņŻ╝ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņé¼ņÜ®ĒĢśļŖö ĻĘ£ņé░ļéśĒŖĖļź©(Sodium silicate solution)ĻĖ░ļ░śņØś ļ¼┤ĻĖ░ļ░öņØĖļŹöļŖö Ļ│Āņś©ņŚÉņä£ Ēāłņłś ļ░śņØæņŚÉ ņØśĒĢ┤ ņŻ╝ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢ£ ĒŖ╣ņä▒ņØä ļ░£ĒśäĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ 3D Ēöäļ”░ĒīģņÜ® ļ¼┤ĻĖ░ļ░öņØĖļŹö ļĪ£ņØś ņĀüņÜ®ņØ┤ ņĀüņĀłĒĢśļŗż. ĻĘĖļ¤¼ļéś, ĻĘ£ņé░ļéśĒŖĖļź© ĻĖ░ļ░śņØś ļ¼┤ĻĖ░ļ░öņØĖļŹöļź╝ 3D Ēöäļ”░ĒīģņŚÉ ņĀüņÜ®ĒĢ©ņŚÉ ņ׳ņ¢┤ņä£ Ēöäļ”░Ēīģ ĒŚżļō£(Printing head)ņŚÉ ņĀüņÜ®ĒĢśņŚ¼ ĒåĀņČ£ļÉśļŖö ļ░öņØĖļŹö ņĢĪņĀüņØś ĒŖ╣ņä▒ņØä ņŚ░ĻĄ¼ĒĢ£ ņé¼ļĪĆļŖö Ļ▒░ņØś ņŚåļŖö ņŗżņĀĢņØ┤ļŗż.

3D Ēöäļ”░ĒīģņŚÉņä£ ļ░öņØĖļŹö ļČäņé¼ ļ░®ņŗØņØĆ ĒĢäņÜöĒĢĀ ļĢīļ¦ī ņĢĪņĀüņØä ĒśĢņä▒ņŗ£ĒéżļŖö ļō£ļĪŁ ņś© ļööļ¦©ļō£(Drop-on-demand; DOD) Ēöäļ”░Ēīģ ļ░®ņŗØņØ┤ ņé¼ņÜ®ļÉśļ®░, ĒŚżļō£ņŚÉņä£ņØś ĒåĀņČ£ ļ░®ņŗØņŚÉ ļö░ļØ╝ ņĀäņŚ┤ ļ░®ņŗØ(Thermal actuation)Ļ│╝ Ēö╝ņŚÉņĪ░ ļ░®ņŗØ(Piezoelectric actuation)ņ£╝ļĪ£ ĻĄ¼ļČäļÉ£ļŗż. Ēö╝ņŚÉņĪ░ ļ░®ņŗØņØś Ļ▓ĮņÜ░ ļ░öņØĖļŹö ĒåĀņČ£ņŗ£ņŚÉ ņäżņĀĢļÉ£ ņĀäņĢĢĻ│╝ ĒÄäņŖż ņĪ░Ļ▒┤ņØ┤ ĒåĀņČ£ ņĢĪņĀüņØś Ļ▒░ļÅÖņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ▓ī ļÉśļŖöļŹ░, Y. Zhong ļō▒ņŚÉ ļö░ļź┤ļ®┤ ĒåĀņČ£ ņĀäņĢĢĻ│╝ ĒÄäņŖż ĒÅŁ(Pulse width)ņØ┤ ļåÆņØäņłśļĪØ ĒåĀņČ£ ņĢĪņĀüņØś ņåŹļÅä, ĻĖĖņØ┤(Jet length) ļ░Å ņ£äņä▒ ņĢĪņĀü(Satellites)ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśĻ│Ā ņ׳ļŗż[9]. ĒŖ╣Ē׳ ņ£äņä▒ ņĢĪņĀüņØĆ ņŻ╝ ņĢĪņĀü ņÖĖ ņāØņä▒ļÉśļŖö ņĢĪņĀüņ£╝ļĪ£ ņøÉĒĢśļŖö ņ£äņ╣śņŚÉ ļ¢©ņ¢┤ņ¦Ćņ¦Ć ļ¬╗ĒĢśĻ│Ā Ēöäļ”░Ēīģ ĒÆłņ¦łņØä ļ¢©ņ¢┤ļ£©ļ”¼ļŖö ņÜöņØĖņØ┤ ļÉśļ®░, ņØ┤ņŚÉ ļö░ļØ╝ ļ░öņØĖļŹö ļ¼╝ņä▒ņŚÉ ļö░ļźĖ ņĀüņĀłĒĢ£ ĒåĀņČ£ ņĀäņĢĢ ļ░Å ĒÄäņŖż ĒÅŁņØś ņĄ£ņĀüĒÖöĻ░Ć ĒĢäņÜöĒĢśļŗż.

ļö░ļØ╝ņä£, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ░öņØĖļŹö ļČäņé¼ ļ░®ņŗØņØś 3D Ēöäļ”░Ēīģņ£╝ļĪ£ ņŻ╝ĒśĢ ņĀ£ņ×æņØä ņ£äĒĢ┤ Ēöäļ”░Ēīģ ĒŚżļō£ņŚÉ ņĀüĒĢ®ĒĢ£ ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś ĻĘ£ņé░ļéśĒŖĖļź© ĒĢ©ļ¤ē ļ░Å ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņĢĪņĀü Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. Ēö╝ņŚÉņĪ░ ļ░®ņŗØņØś ĒŚżļō£ņŚÉņä£ ĒåĀņČ£ ņĀäņĢĢ ļ░Å ĒÄäņŖż ĒÅŁņØä ņĪ░ņĀĢĒĢśņŚ¼ ņĢłņĀĢĒĢ£ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśļŖö ņĪ░Ļ▒┤ņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, Ēöäļ”░Ēīģ ĒŚżļō£ņØś ļģĖņ”É ļ¦ēĒלņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤, ņ▓©Ļ░ĆņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņśĆļŗż. ļśÉĒĢ£ ĒåĀņČ£ ņĢĪņĀüņØś Ļ▒░ļÅÖņØä ņśłņĖĪĒĢśĻĖ░ ņ£äĒĢ┤ ņśżļäżņåīņ¦Ć ņłś(Ohnesorge Number; Oh)ļź╝ ļÅäņ×ģĒĢśņŚ¼ ņĢłņĀĢĒĢ£ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśļŖö Ļ░ÆņØś ļ▓öņ£äļź╝ ĒÖĢņØĖĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ2.1. ņŗżĒŚś ņ×¼ļŻīļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś ņøÉļŻīļĪ£ ĻĘ£ņé░ļéśĒŖĖļź©(Sodium silicate solution, KS M 1415 Type 3, Acenanochem., Korea)ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. Ēöäļ”░Ēīģ ĒŚżļō£ņŚÉņä£ ļģĖņ”Éļ¦ēĒלņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ņŚÉĒŗĖļĀīĻĖĆļ”¼ņĮ£(Ethylene glycol; EG, Purity: >99.5%, Daejung Chemicals & Metals Co. Ltd., Korea)Ļ│╝ ĻĖĆļ”¼ņäĖļĪż(Glycerol; Gly, Purity: >99.0%, Daejung Chemicals & Metals Co. Ltd., Korea)ņØä ņ▓©Ļ░ĆņĀ£ļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ ņé¼ņÜ®ĒĢ£ ļ¬©ļōĀ ņŗ£ņĢĮņØĆ ņĀĢņĀ£ĒĢśņ¦Ć ņĢŖĻ│Ā ĻĘĖļīĆļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ņÜ®ņĢĪ ņĀ£ņĪ░ ņŗ£ ņé¼ņÜ®ļÉ£ ņÜ®ļ¦żļŖö 2ņ░© ņ”Øļźśņłśļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņĀüņÜ®ļÉśļŖö ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś Ļ▓ĮņÜ░ ņĄ£ļīĆ Ļ░ĢļÅäļź╝ Ļ░Ćņ¦ĆļŖö ņś©ļÅäĻ░Ć 150 ┬░CņØ┤ļ»ĆļĪ£ ņØ┤ļź╝ ĻĖ░ņżĆņ£╝ļĪ£ Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņØä Ļ│äņé░ĒĢśņśĆļŗż. ĻĘĖļ”╝ 1ņØś TGA Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ 150 ┬░CņŚÉņä£ ļ¼┤ĻĖ░ļ░öņØĖļŹö(SSS)ņØś Ļ│ĀĒśĢļČäņØ┤ 50 wt%ņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļ¼┤ĻĖ░ļ░öņØĖļŹöļź╝ Ēö╝ņŚÉņĪ░ ļ░®ņŗØņØś Ēöäļ”░Ēīģ ĒŚżļō£ņŚÉņä£ ĒåĀņČ£ņØ┤ ņל ļÉśļŖö ņĀÉļÅäļ▓öņ£äļĪ£ ņĪ░ņĀłĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņØä 25 ~ 40 wt%Ļ░Ć ļÉśļÅäļĪØ 1ņŗ£Ļ░ä ļÅÖņĢł ĻĄÉļ░śĒĢśņŚ¼ ĒؼņäØĒĢśņśĆļŗż. Ēöäļ”░Ēīģ ĒŚżļō£ņŚÉņä£ Ļ▒┤ņĪ░ĒŖ╣ņä▒ņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢśņŚ¼, ņŚÉĒŗĖļĀīĻĖĆļ”¼ņĮ£(ethylene glycol)Ļ│╝ ĻĖĆļ”¼ņäĖļĪż(glycerol)ņØä ĒĢ©ļ¤ēļ│ä(10, 20, 30 wt%)ļĪ£ ņ▓©Ļ░ĆĒĢśņŚ¼ ĒåĀņČ£ ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, Ļ░ü ņĀ£ņĪ░ļÉśņ¢┤ņ¦ä ļ░öņØĖļŹöņØś ņśżļäżņłśņ¦Ć ņłśļź╝ Ļ│äņé░ĒĢśņŚ¼ ņĀüņÜ®ņŚ¼ļČĆļź╝ Ļ▓ĆĒåĀĒĢśņśĆļŗż.

2.2. ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ ĒÅēĻ░ĆņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņāśĒöīņØś ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņŚÉ ļö░ļźĖ ĒåĀņČ£ ņĢĪņĀü ļČäņäØ ļ░Å ņśżļäżņłśņ¦Ć ņłśļź╝ Ļ│äņé░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ņĀÉļÅä, Ēæ£ļ®┤ņןļĀź ļ░Å ļ░ĆļÅäļź╝ ļČäņäØĒĢśņśĆļŗż. ņĀÉļÅäļŖö DV2T Viscometer (Brookfield, U.S.A.)ņŚÉ ULA-31(E)Y SpindleĻ│╝ ULA-40Y Water jacketņØä ņé¼ņÜ®ĒĢśņŚ¼ ĒåĀĒü¼ļ▓öņ£ä(Torque range) 80 ~ 100% ļ▓öņ£äņŚÉņä£ ņĖĪņĀĢĒĢśņśĆļŗż. Ēæ£ļ®┤ņןļĀźņØĆ ļō£ļłäņØ┤ ņןļĀźĻ│ä(Du Nouy tensiometer; 20 Tensiometer, Kruss, Germany)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Du Nouy ring methodļĪ£ ņĖĪņĀĢĒĢśņśĆĻ│Ā, ļ░ĆļÅäļŖö ņĢäļź┤Ēéżļ®öļŹ░ņŖż ļ░®ņŗØ(Archimedes method)ņ£╝ļĪ£ AD-1653Ļ│╝ GR-200(A&D, Japan)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£, ņŖĄņ£żņĀ£ ņ▓©Ļ░ĆņŚÉ ļö░ļźĖ ļ░öņØĖļŹöņØś Ļ▒┤ņĪ░ĒŖ╣ņä▒ņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņŗżļ”░ņ¦Ć ĒÄīĒöä(kd scientific LEGATO┬« 100 syringe pump)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ PTFE(Polytetrafluoroethylene) ĻĖ░ĒīÉņŚÉ 4 ╬╝LņØś ļ░öņØĖļŹö ņĢĪņĀüņØä ņĀüĻ░ĆĒĢśĻ│Ā ņŗ£Ļ░ä Ļ▓ĮĻ│╝ņŚÉ ļö░ļźĖ ņĢĪņĀüņØś ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

2.3. ĒåĀņČ£ ĒŖ╣ņä▒ ĒÅēĻ░Ćļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒåĀņČ£ ņĢĪņĀüņØś ĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ Ēö╝ņŚÉņĪ░ ļ░®ņŗØņ£╝ļĪ£ 16Ļ░£ ļģĖņ”É ļ░Å 21.5 ╬╝m ņ¦üĻ▓ĮņØś DMC-11610(FUJIFILM Dimatix Inc., U.S.A.) ņāüņÜ® Ēöäļ”░ĒŖĖ ĒŚżļō£Ļ░Ć ņןņ░®ļÉśņ¢┤ņ¦ä ņś┤ļŗłņĀ» 100 Ēöäļ”░Ēä░(Omnijet 100 printer, Unijet, Korea)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ĒåĀņČ£ņä▒ ĒÅēĻ░Ćļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

ņś┤ļŗłņĀ» 100 Ēöäļ”░Ēä░ļŖö Ēö╝ņŚÉņĪ░ ļ░®ņŗØņØś ņ×ēĒü¼ņĀ» Ēöäļ”░Ēä░ļĪ£ņŹ© Ēö╝ņŚÉņĪ░ ņĢĢņĀäņ▓┤ņŚÉ Ļ░ĆĒĢśļŖö ĒåĀņČ£ ņĪ░Ļ▒┤ņØ┤ ļŗżņ¢æĒĢ£ ņĢĪņĀüņØä ĒśĢņä▒ņŗ£Ēé¼ ņłś ņ׳ļŗż. ĒåĀņČ£ ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ņä£ ņé¼ņÜ®ļÉ£ ĒīīĒśĢ(Waveform)ņØĆ ĻĘĖļ”╝ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĒåĀņČ£ ņĪ░Ļ▒┤ņØĆ ĒåĀņČ£ ņ¦äļÅÖņłś(Jetting frequency)ļź╝ 500 Hz, DPI(Dots per inch)ļź╝ 200ņ£╝ļĪ£ Ļ│ĀņĀĢĒĢśĻ│Ā, ĒåĀņČ£ ņĀäņĢĢņØä 10 ~ 40 V(ņĄ£ļīĆ ĒŚłņÜ® ņĀäņĢĢ), ņĀäņĢĢņØä ņØĖĻ░ĆĒĢśļŖö ņŗ£Ļ░äņØĖ ĒÄäņŖż ĒÅŁ(Pulse width = Rise time + Dwell time + Fall time)ņØś ņāüņŖ╣ ņŗ£Ļ░ä(Rise time)Ļ│╝ ĒĢśĻ░Ģņŗ£Ļ░ä(Fall time)ņØä Ļ░üĻ░ü 2 ╬╝sļĪ£ Ļ│ĀņĀĢĒĢśĻ│Ā Ē£┤ņ¦Ć ņŗ£Ļ░ä(Dwell time)ļ¦īņØä 4 ~ 10 ╬╝sļĪ£ ņäżņĀĢĒĢśņŚ¼ ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņĢĪņĀüņØś Ļ▒░ļÅÖ ļČäņäØ ļ░Å ĒåĀņČ£ ņĪ░Ļ▒┤ ņĄ£ņĀüĒÖöļź╝ ņŗżņŗ£ĒĢśņśĆļŗż.

2.4. Z Ļ░Æ(Z value)Z Ļ░Æ(Z value)ņØĆ ņśżļäżņłśņ¦Ć ņłśņØś ņŚŁņłś(1/Oh)ļĪ£ Ēæ£ĒśäļÉśļ®░ ņĢĪņ▓┤ņØś ļ¼╝ņä▒ņŚÉ ļö░ļźĖ ĒåĀņČ£ ņĢĪņĀüņØś Ļ▒░ļÅÖņØä ņłśņ╣śņĀüņ£╝ļĪ£ ņśłņĖĪĒĢĀ ņłś ņ׳ļŖö ņłśņŗØņ£╝ļĪ£, ņĢĪņ▓┤ņØś ņĀÉļÅä (╬╝, cP), Ēæ£ļ®┤ņןļĀź (Žā, mN/m), ļ░ĆļÅä (Žü, g/mL) ĻĘĖļ”¼Ļ│Ā ļģĖņ”ÉņØś ņ¦üĻ▓Į (L, m)ņ£╝ļĪ£ Z Ļ░ÆņØä Ļ│äņé░ĒĢĀ ņłś ņ׳ļŗż [10-12]. ļé«ņØĆ Z Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö ņĢĪņ▓┤ļŖö ņĢĪņĀü ĒśĢņä▒ņØ┤ ļÉśņ¦Ć ņĢŖĻ▒░ļéś ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ļŖśņ¢┤ņ¦ĆļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳Ļ│Ā, ļåÆņØĆ Z Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö ņĢĪņ▓┤ļŖö ĒåĀņČ£ļÉśļŖö ņŻ╝ ņĢĪņĀü(Primary droplet) ņÖĖņØś ņ£äņä▒ ņĢĪņĀü(Satellite droplet)ņØä ņłśļ░śĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ļŗż.

┬Ę ╬╝ is the dynamic viscosity of the liquid

┬Ę Žā is the surface tension

┬Ę Žü is the density of the liquid

┬Ę L is the characteristic length scale (typically drop diameter)

┬Ę Re is the Reynolds number

┬Ę We is the Weber number

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1. Ļ│ĀĒśĢļČäņØ┤ ļ░öņØĖļŹöņØś ņĢĪņĀü ĒśĢņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źZ Ļ░ÆņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ░öņØĖļŹö ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņŚÉ ļö░ļźĖ ņĢĪņĀüņØś ĒśĢņāüņØä ņśłņĖĪĒĢśĻ│Ā, Ēö╝ņŚÉņĪ░ ļ░®ņŗØņØś Ēöäļ”░Ēä░ņØś ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņĢĪņĀüņØś ĒśĢņāüņØä ņŗżĒŚśņĀüņ£╝ļĪ£ ļČäņäØĒĢśņśĆļŗż. Z Ļ░ÆņŚÉ ļīĆĒĢśņŚ¼ B.Derby ļō▒ņØĆ CFD (Computational fluid dynamics) ļ¬©ļŹĖļ¦üņØä ņØ┤ņÜ®ĒĢśņŚ¼ Z Ļ░ÆņØ┤ 1 <Z<10 ņé¼ņØ┤ņØ╝ ļĢī ĒåĀņČ£ ņĢĪņĀüņØ┤ ņĢłņĀĢĒĢ£ ņĢĪņĀüņØä ĒśĢņä▒ĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆĻ│Ā[10], I. H. Choi ļō▒ņØĆ Ļ│ĄņĢĢ ļ░®ņŗØņØś Ēöäļ”░Ēīģ ņŗ£ņŖżĒģ£ņŚÉ ĻĖĆļ”¼ņäĖļĪż Ēś╝ĒĢ®ļ¼╝ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĢłņĀĢĒĢ£ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉĀ ņłś ņ׳ļŖö ļ▓öņ£äļź╝ 0.23 < Z < 84.77ņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż[11]. ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ņĄ£ņĀüĒÖöļÉ£ ļ░öņØĖļŹöņØś ĒĢ©ļ¤ēĻ│╝ ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ļ░öņØĖļŹöņØś ļ¼╝ņä▒ņØ┤ ļ│ĆĒ¢łņØä ļĢī ņĢłņĀĢĒĢ£ ņĢĪņĀüņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ļŖö Z Ļ░ÆņØś ļ▓öņ£äļź╝ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ņé¼ņÜ®ļÉ£ ņāśĒöīņØś ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒Ļ│╝ Ļ│äņé░ļÉśņ¢┤ņ¦ä Z Ļ░ÆņØĆ Ēæ£ 1Ļ│╝ Ļ░Öļŗż.

ĻĘĖļ”╝ 3ņØĆ ĒåĀņČ£ ņĀäņĢĢņØ┤ 10 VņŚÉņä£ 40 VĻ╣īņ¦Ć ņØĖĻ░ĆļÉśņŚłņØä ļĢī ļ¼┤ĻĖ░ļ░öņØĖļŹö(SSS)ņØś Ļ│ĀĒśĢļČäņŚÉ ļö░ļźĖ ĒåĀņČ£ ņĢĪņĀüņØś Ļ▒░ļÅÖņØä ļéśĒāĆļéĖļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļ░öņØĖļŹöļōżņØĆ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ĒåĀņČ£ ņĀäņĢĢ 10 VņŚÉņä£ ĒåĀņČ£ņØ┤ ļÉśņ¦Ć ņĢŖņĢśņ¦Ćļ¦ī, Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ 25 wt%ņØĖ 25SņØś Ļ▓ĮņÜ░ ĒåĀņČ£ ņĀäņĢĢ 20 V ņØ┤ņāüņŚÉņä£ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. ņāüļīĆņĀüņ£╝ļĪ£ Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ ļ¦ÄņØĆ 30SņÖĆ 40SņØś Ļ▓ĮņÜ░ 30 V ļ░Å 40 VņØś ļåÆņØĆ ĒåĀņČ£ ņĀäņĢĢņŚÉņä£ ņĢĪņĀü ĒśĢņä▒ņØ┤ Ļ░ĆļŖźĒĢśņśĆĻ│Ā Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĢĪņĀü ĒśĢņä▒ņØä ņ£äĒĢ┤ņä£ ļŹö ļåÆņØĆ ĒåĀņČ£ ņĀäņĢĢņØ┤ ņÜöĻĄ¼ļÉśņŚłļŗż. ļśÉĒĢ£ ņĄ£ļīĆ ĒŚłņÜ® ņĀäņĢĢņØĖ 40 VņŚÉņä£ņØś Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēļ│ä ĒåĀņČ£ ĒŖ╣ņä▒ņØĆ 25S > 30S > 40S ņł£ņ£╝ļĪ£ ļéÖĒĢśņåŹļÅä(drop velocity)Ļ░Ć ļ╣©ļØ╝ņĪīļŗż. ņ”ē Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ ļ¦ÄņØäņłśļĪØ ņČ®ļČäĒĢ£ ĒåĀņČ£ ņĀäņĢĢņØ┤ ņĀüņÜ®ļÉśņ¦Ć ļ¬╗ĒĢĀ Ļ▓ĮņÜ░ņŚÉ ĒåĀņČ£ ņĢĪņĀüņØś ņÜ┤ļÅÖņŚÉļäłņ¦ĆĻ░Ć ņåīņŗżļÉśņ¢┤ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśņ¦Ć ļ¬╗ĒĢ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉśļ®░, ņØ┤ļŖö ĒåĀņČ£ ņĀäņĢĢ 40 VņŚÉņä£ Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ ļåÆņØĆ 40SņØś ļéÖĒĢśņåŹļÅäĻ░Ć Ļ░Ćņן ļŖÉļĀĖļŹś Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĢĪņĀü ĒśĢņä▒ņØä ņ£äĒĢ┤ ļŹö ļ¦ÄņØĆ ĻĄ¼ļÅÖļĀźņØ┤ ņÜöĻĄ¼ļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ļ░öņØĖļŹöņØś ļ¼╝ņä▒ļ│äļĪ£ Ļ│äņé░ļÉ£ Z Ļ░ÆņØĆ SSSņÖĆ 40SļŖö Ļ░üĻ░ü 0.79 ļ░Å 4.33ņ£╝ļĪ£ ļéśĒāĆļé¼Ļ│Ā, 30SņÖĆ 25SļŖö Ļ░üĻ░ü 11.00 ļ░Å 15.09ļĪ£ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ Z Ļ░ÆņØä Ļ░Ćņ¦äļŗż. ņØ┤ļ¤¼ĒĢ£ Z Ļ░ÆņŚÉ ļö░ļźĖ ĒŖ╣ņ¦ĢņØĆ ĻĘĖļ”╝ 3ņŚÉņä£ ĒåĀņČ£ ņĀäņĢĢ 40VļĪ£ Ļ▓ĮĻ│ä ņĪ░Ļ▒┤ņØ┤ Ļ│ĀņĀĢļÉ£ ņāüĒā£ņŚÉņä£ ĒåĀņČ£ļÉ£ ņĢĪņĀüņ£╝ļĪ£ļČĆĒä░ Ļ░üĻ░üņØś ĒśĢĒā£ļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. Z Ļ░ÆņØ┤ Ļ░Ćņן ļé«ņØĆ SSSļŖö ņĢĪņĀü ĒśĢņä▒ņØ┤ ļČłĻ░ĆļŖźĒĢśņśĆĻ│Ā 40SļŖö ĒåĀņČ£ļÉśļŖö ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ĻĖĖņ¢┤ņ¦ĆļŖö ĒśäņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ļśÉĒĢ£, ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ Z Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö 30SņÖĆ 25SļŖö ĒåĀņČ£ļÉśļŖö ņŻ╝ ņĢĪņĀü ņÖĖņØś ņ£äņä▒ ņĢĪņĀüņØä ņłśļ░śĒĢśņśĆņ£╝ļ®░, ņØ┤ļŖö 2.4ņĀłņŚÉņä£ ņ¢ĖĻĖēĒĢ£ Z Ļ░ÆņØś Ļ▓ĮĒ¢źĻ│╝ ņØ╝ņ╣śĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒŖ╣Ē׳, Z Ļ░ÆņØ┤ 0.79 ļ░Å 4.33ņØĖ ļ░öņØĖļŹöņŚÉņä£ ļéśĒāĆļé£ Ļ▓░Ļ│╝ļŖö ņĀÉļÅäņŚÉ ņØśĒĢ£ ņśüĒ¢źņØ┤ ņ¦Ćļ░░ņĀüņ£╝ļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ņĀÉņä▒ ņåīņŗż(Viscous dissipation)ņŚÉ ņØśĒĢ£ ņĢĪņĀü ĒśĢņä▒ ļČłĻ░Ć ļ░Å ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ĻĖĖņ¢┤ņĪīĻ│Ā, ļ░śļ®┤ Z Ļ░ÆņØ┤ 11.00 ļ░Å 15.09ņØĖ ļ░öņØĖļŹöļŖö Ēæ£ļ®┤ņןļĀźņŚÉ ņØśĒĢ£ ņśüĒ¢źņØ┤ ņ¦Ćļ░░ņĀüņ£╝ļĪ£ ņ×æņÜ®ĒĢśņŚ¼ ĒåĀņČ£ ņĢĪņĀüņØ┤ ņĄ£ņåīĒĢ£ņØś Ēæ£ļ®┤ņĀüņØä Ļ░Ćņ¦ĆļĀżĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļŗżļ¤ēņØś ņ£äņä▒ ņĢĪņĀüņØä ĒśĢņä▒ņŗ£Ēé© Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3.2. ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņĢĪņĀü ĒśĢņä▒Ēö╝ņŚÉņĪ░ ļ░®ņŗØņØś Ēöäļ”░Ēīģ ĒŚżļō£ļŖö ĒåĀņČ£ ņĀäņĢĢĻ│╝ ĒÄäņŖż ĒÅŁņØ┤ ņĢĪņĀü ĒśĢĒā£ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ĒåĀņČ£ ļ│ĆņłśĻ░Ć ļÉ£ļŗż. Y. Zhong ļō▒ņŚÉ ņØśĒĢśļ®┤ ĒåĀņČ£ ņĀäņĢĢĻ│╝ ĒÄäņŖż ĒÅŁņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ĒåĀņČ£ ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ĻĖĖņ¢┤ņ¦ĆĻ▒░ļéś ņŻ╝ ņĢĪņĀüņØ┤ ļČäļ”¼ļÉśļ®┤ņä£ ĒśĢņä▒ļÉśļŖö ņ£äņä▒ ņĢĪņĀüņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀĒĢśņśĆļŗż[9]. ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ ĒåĀņČ£ ļ│ĆņłśļōżņØä Ļ│ĀļĀżĒĢśņŚ¼ ņĢłņĀĢņĀüņØĖ ĒåĀņČ£ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņĢłņĀĢĒĢ£ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉĀ ņłś ņ׳ļŖö ņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ£ ņĄ£ņĀüĒÖöĻ░Ć ņÜöĻĄ¼ļÉ£ļŗż. ĻĘĖļ”╝ 4ļŖö ļŗżņ¢æĒĢ£ ĒåĀņČ£ ņĀäņĢĢ ļ▓öņ£äņŚÉņä£ ĒåĀņČ£ņØ┤ Ļ░ĆļŖźĒĢśņśĆļŹś ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņØ┤ 25 wt%ņØĖ 25SņŚÉ ļīĆĒĢśņŚ¼ ĒåĀņČ£ ņĀäņĢĢ ļ░Å ĒÄäņŖż ĒÅŁņØś Ē£┤ņ¦Ć ņŗ£Ļ░ä(Dwell time)ņØä ņĪ░ņĀłĒĢ©ņŚÉ ļö░ļźĖ ĒåĀņČ£ ņĢĪņĀüņØś Ļ▒░ļÅÖņØä ļéśĒāĆļéĖļŗż. ĒåĀņČ£ ņĀäņĢĢņŚÉ ļö░ļźĖ ĒŖ╣ņ¦ĢņØĆ ĒåĀņČ£ ņĀäņĢĢ 10 VņŚÉņä£ļŖö 25SņØś ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśņ¦Ć ņĢŖņĢśĻ│Ā, ņØĖĻ░ĆļÉśļŖö ĒåĀņČ£ ņĀäņĢĢņØ┤ 20 V ņØ┤ņāüņŚÉņä£ļŖö ņĢłņĀĢņĀüņØĖ ĒåĀņČ£ņØ┤ Ļ░ĆļŖźĒĢśņśĆļŗż. ĒåĀņČ£ ņĀäņĢĢņØ┤ 20 VņŚÉņä£ 40 VļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ņä£ ņŻ╝ ņĢĪņĀüņØś ļéÖĒĢś ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, ļģĖņ”ÉņŚÉņä£ ĒåĀņČ£ļÉśļŖö ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ļŹöņÜ▒ ĻĖĖņ¢┤ņĀĖ ņØ┤ļŖö ļŗżļ¤ēņØś ņ£äņä▒ ņĢĪņĀü ĒśĢņä▒ņŚÉ Ļ┤ĆņŚ¼ĒĢśņśĆļŗż. ĒÄäņŖż ĒÅŁņØś Ē£┤ņ¦Ć ņŗ£Ļ░ä ļ│ĆĒÖöņŚÉ ļö░ļźĖ ĒåĀņČ£ Ļ▓░Ļ│╝ņŚÉņä£ļŖö ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ņä£ ņČöĻ░ĆņĀüņØĖ ņ£äņä▒ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśņŚłĻ│Ā, ņŻ╝ ņĢĪņĀüņØś ļéÖĒĢś ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ĒåĀņČ£ ņĀäņĢĢĻ│╝ ĒÄäņŖż ĒÅŁņØĆ ņĢĪņĀü ĒśĢņä▒ņŚÉ ĻĄ¼ļÅÖļĀźņ£╝ļĪ£ ņ×æņÜ®ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ĒĢäņÜö ņØ┤ņāüņØś ĻĄ¼ļÅÖļĀźņØ┤ ņ×æņÜ®ĒĢĀ Ļ▓ĮņÜ░ņŚÉļŖö ņŻ╝ ņĢĪņĀüņØä ņĀ£ņÖĖĒĢ£ ņ£äņä▒ ņĢĪņĀüņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉśĻ│Ā, ĒåĀņČ£ ņĀäņĢĢ 10 VņÖĆ Ļ░ÖņØ┤ ņČ®ļČäĒĢśņ¦Ć ļ¬╗ĒĢ£ ĻĄ¼ļÅÖļĀźņØ┤ ņ×æņÜ®ļÉśņŚłņØä Ļ▓ĮņÜ░ņŚÉļŖö ņĢĪņĀü ĒśĢņä▒ņØ┤ ļÉśņ¦Ć ņĢŖņĢä ĒåĀņČ£ņä▒ņØ┤ ļČłļ¤ēĒĢ┤ņ¦ĆļŖö Ļ▓░Ļ│╝ļź╝ ņ┤łļלĒĢ£ļŗż. ļśÉĒĢ£, ĒåĀņČ£ ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ĻĖĖņ¢┤ņ¦Ćļ®┤ ļģĖņ”ÉņŚÉņä£ ņĢĪņĀüņØ┤ ļüŖņ¢┤ņ¦ł ļĢī ņŻ╝ ņĢĪņĀüņØ┤ ņøÉĒĢśļŖö Ļ││ņŚÉ ļ¢©ņ¢┤ņ¦Ćņ¦Ć ļ¬╗ĒĢśĻ▓ī ļÉśņ¢┤ ņ£äņ╣ś Ļ▓░ņĀĢ ņĀĢļÅä(Positioning accuracy)ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ▓ī ļÉśĻ│Ā, ņ£äņä▒ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉĀ Ļ▓ĮņÜ░ņŚÉļŖö ņŻ╝ ņĢĪņĀü ņÖĖņØś ņČöĻ░ĆņĀüņØĖ ņĢĪņĀüņØ┤ ņøÉĒĢśņ¦Ć ņĢŖļŖö Ļ││ņŚÉ ļČäņé¼ļÉśņ¢┤ Ēöäļ”░Ēīģ ĒĢ┤ņāüļÅä(Printing resolution)ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż[13]. ļö░ļØ╝ņä£ ĒåĀņČ£ ņĢĪņĀüņØś ņĢłņĀĢņä▒ņØĆ 3D Ēöäļ”░Ēīģ ļ░®ņŗØņ£╝ļĪ£ ņĀ£ņĪ░ļÉ£ ņŻ╝ĒśĢņØś ņ╣śņłśņĀĢļ░ĆļÅä(Dimensional accuracy) ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņżæņÜöĒĢ£ ņÜöņØĖņØ┤ ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, ĒåĀņČ£ ņĀäņĢĢ 20 VņÖĆ Ē£┤ņ¦Ć ņŗ£Ļ░ä 4 ╬╝sņŚÉņä£ 25S ļ¼┤ĻĖ░ļ░öņØĖļŹöĻ░Ć ņĢłņĀĢņĀüņØĖ ĒåĀņČ£ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā ņĢłņĀĢĒĢ£ ņĢĪņĀü ĒśĢņä▒ņØ┤ ĒÖĢļ│┤ļÉśņŚłļŗż.

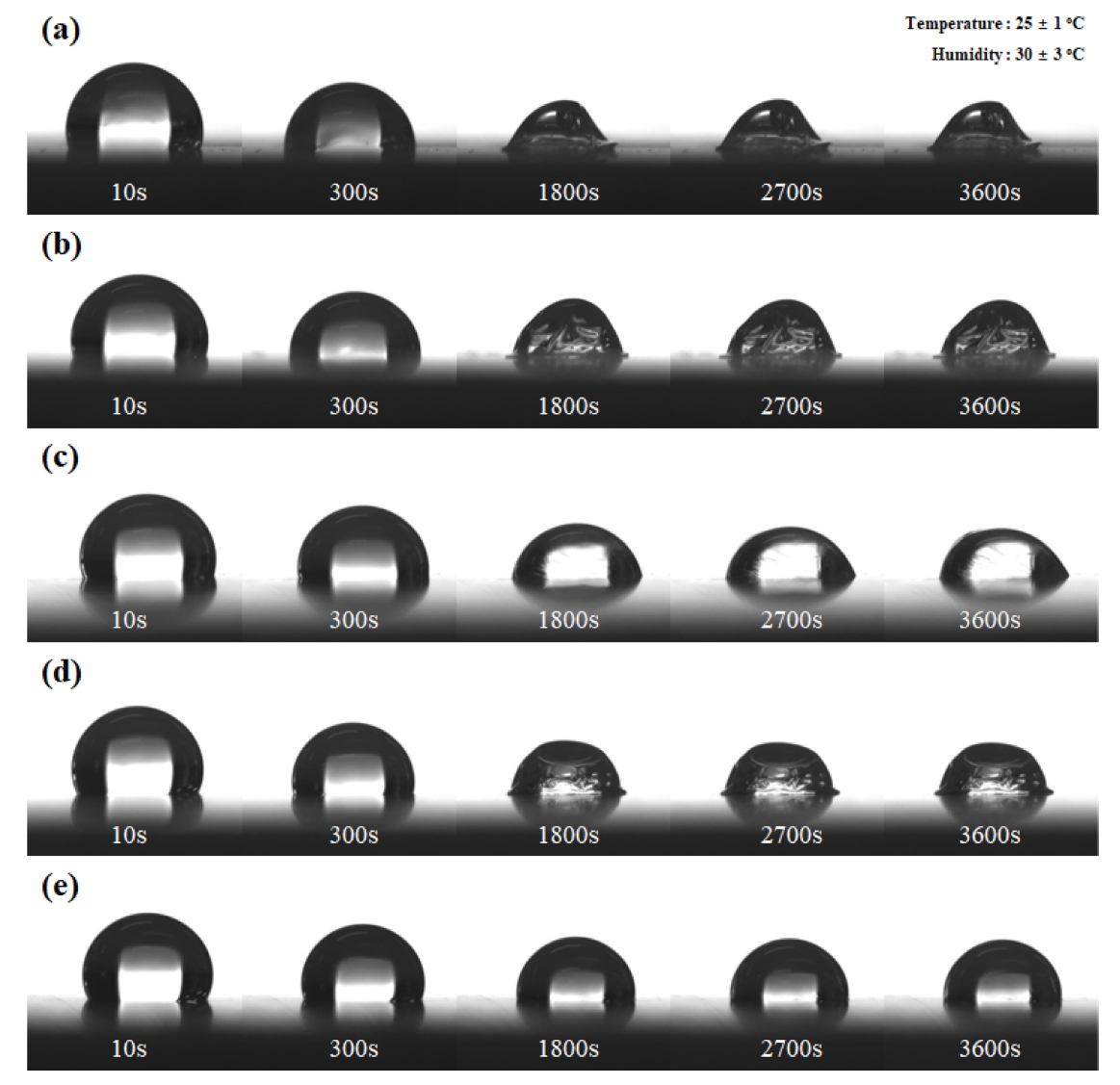

3.3. ņ▓©Ļ░ĆņĀ£Ļ░Ć ĒżĒĢ©ļÉ£ ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś ļ¼╝ņä▒ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņĢĪņĀü ĒśĢņä▒ļ¼┤ĻĖ░ļ░öņØĖļŹöļŖö Ļ│ĄĻĖ░ ņżæņØś ņØ┤ņé░ĒÖöĒāäņåīņŚÉ ļģĖņČ£ ļ░Å ņłśļČä ņ”Øļ░£ņŚÉ ņØśĒĢ┤ņä£ ņŖżņŖżļĪ£ Ļ▓ĮĒÖöļÉśļŖö ĒŖ╣ņ¦ĢņØ┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ[14,15], Ēöäļ”░Ēīģ ĒŚżļō£ņØś ļģĖņ”É ļ¦ēĒלņØä ļ░£ņāØņŗ£Ēé©ļŗż. ņØ┤ļŖö ļ░öņØĖļŹöņØś ĒåĀņČ£ņØś ņĢłņĀĢņä▒Ļ│╝ ņ×¼Ēśäņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņÜöņØĖņØ┤ ļÉ£ļŗż. ņØ┤ļź╝ Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ ņ×ēĒü¼ņĀ» Ēöäļ”░ĒīģņŚÉņä£ ļģĖņ”É ļ¦ēĒל Ļ░£ņäĀņÜ®ņ£╝ļĪ£ ļ¦ÄņØ┤ ņé¼ņÜ®ĒĢśļŖö ņŚÉĒŗĖļĀīĻĖĆļ”¼ņĮ£ ļ░Å ĻĖĆļ”¼ņäĖļĪżņØä ņŖĄņ£żņĀ£(Humectant)ļĪ£ ņ▓©Ļ░ĆĒĢśņŚ¼ ĻĘĖ ĒŖ╣ņä▒(Ēæ£ 2)ņØä ļ│┤ņĢśļŗż. ņŖĄņ£żņĀ£ļŖö Ļ░ĢĒĢ£ ņłśņåī Ļ▓░ĒĢ®ņØä ĒśĢņä▒ĒĢ©ņ£╝ļĪ£ ņÜ®ļ¦ż ņ”Øļ░£ņØä ņĄ£ņåīĒÖöņŗ£ņ╝£ Ļ▒┤ņĪ░ļź╝ ļŖ”ņČöļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż[16]. ĻĘĖļ”╝ 5ļŖö ņŖĄņ£żņĀ£ņØś ņśüĒ¢źņØä ļ│┤ĻĖ░ ņ£äĒĢ┤ ņåīņłśņä▒ Ēæ£ļ®┤ņØä Ļ░Ćņ¦ĆļŖö PTFE(Polytetrafluoroethylene) ĻĖ░ĒīÉņŚÉ ņŚÉĒŗĖļĀīĻĖĆļ”¼ņĮ£ ļ░Å ĻĖĆļ”¼ņäĖļĪżņØ┤ ņ▓©Ļ░ĆļÉ£ ļ¼┤ĻĖ░ļ░öņØĖļŹöļź╝ 4 ╬╝Lņö® ņĀüĻ░ĆĒĢśņŚ¼ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś Ļ▒┤ņĪ░ ĒŖ╣ņä▒ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. 25SļŖö ņŗ£Ļ░äĻ▓ĮĻ│╝ņŚÉ ļö░ļØ╝ ņłśļČä ņ”Øļ░£Ļ│╝ ĒĢ©Ļ╗ś ņĢĪņĀüņØś Ēü¼ĻĖ░Ļ░Ć Ļ░ÉņåīļÉśņŚłļŗż. ļ░śļ®┤ņŚÉ, Ļ░üĻ░üņØś ņŖĄņ£żņĀ£Ļ░Ć ņ▓©Ļ░ĆļÉ£ 25SļŖö ņŗ£Ļ░äĻ▓ĮĻ│╝ņŚÉ ļö░ļźĖ ņ”Øļ░£ņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ćļ¦ī ņŖĄņ£żņĀ£ņØś ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņłśļČä ņ”Øļ░£ņØ┤ ļŖ”ņČ░ņĀĖ ņĢĪņĀüņØś Ēü¼ĻĖ░ņØś Ļ░ÉņåīĻ░Ć ļŹöļÄīņĪīĻ│Ā, Ļ░üĻ░üņØś ņŖĄņ£żņĀ£Ļ░Ć ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś Ļ▒┤ņĪ░ĒŖ╣ņä▒ņØä Ļ░£ņäĀņŗ£ĒéżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ļśÉĒĢ£ ņŖĄņ£żņĀ£ ņ▓©Ļ░ĆņŚÉ ļö░ļźĖ ļ░öņØĖļŹöņØś ļ¼╝ņä▒ņØĆ ņŖĄņ£żņĀ£ņØś ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ 25S ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś ņĀÉļÅä ļ░Å ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆĻ│Ā Ēæ£ļ®┤ņןļĀźņØĆ Ļ░ÉņåīĒĢśņśĆļŗż. Ļ░üĻ░üņØś ņŖĄņ£żņĀ£Ļ░Ć ņ▓©Ļ░ĆļÉ£ 25SņØś ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ┤ Z Ļ░ÆņØä Ļ│äņé░ĒĢ£ Ļ▓░Ļ│╝ļŖö 2.70 < Z < 9.49ņØś ļ▓öņ£äņŚÉ ņåŹĒĢśņśĆļŗż.

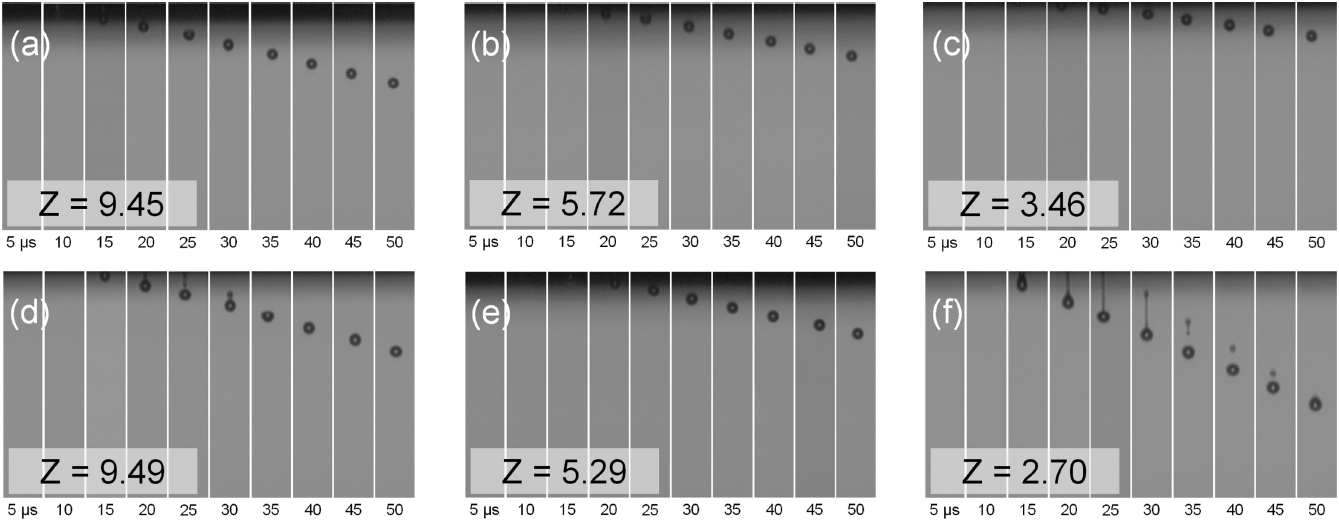

ĻĘĖļ”╝ 6ņØĆ ĒåĀņČ£ ņĀäņĢĢ 20 VņÖĆ Ē£┤ņ¦Ć ņŗ£Ļ░ä 4 ╬╝sņŚÉņä£ ņŖĄņ£żņĀ£Ļ░Ć ņ▓©Ļ░ĆļÉ£ 25SņØś ĒåĀņČ£ ņĢĪņĀüņØś ĒśĢĒā£ļź╝ ļéśĒāĆļéĖļŗż. Z Ļ░ÆņØ┤ 15.09ņØĖ 25SĻ░Ć ļŗ©ņØ╝ ņĢĪņĀüņØä ĒśĢņä▒ĒĢśļŖö ĒåĀņČ£ ņĀäņĢĢ 20 VņÖĆ Ē£┤ņ¦Ć ņŗ£Ļ░ä 4 ╬╝sņØś ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ĒåĀņČ£ ņŗżĒŚś Ļ▓░Ļ│╝, ņŖĄņ£żņĀ£Ļ░Ć ņ▓©Ļ░ĆļÉ£ ļ¼┤ĻĖ░ļ░öņØĖļŹöļōżņØ┤ ņĄ£ņĀü ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļŗ©ņØ╝ ņĢĪņĀüņØä ĒśĢņä▒ĒĢśņśĆļŗż. ņØ┤ļŖö Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ 25 wt%ņØĖ ļ¼┤ĻĖ░ļ░öņØĖļŹöĻ░Ć ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ņØ┤ ļ│ĆĒĢśļŹöļØ╝ļÅä Z Ļ░ÆņØ┤ 2.70ņŚÉņä£ 15.09ņŚÉ ņåŹĒĢ£ļŗżļ®┤ ņĢłņĀĢĒĢ£ ļŗ©ņØ╝ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ĒåĀņČ£ ĒŖ╣ņä▒ Ļ░£ņäĀņØä ņ£äĒĢ┤ ņŖĄņ£żņĀ£ļ¦īņØä ņ▓©Ļ░ĆĒĢśņśĆņ¦Ćļ¦ī ņĀüņĖĄ Ļ│╝ņĀĢņŚÉ ņŻ╝ĒśĢņØś Ļ░ĢļÅä ļ░Å ļé┤ņŖĄņä▒ Ļ░£ņäĀņØä ņ£äĒĢ┤ ņŚ¼ļ¤¼ Ļ░Ćņ¦Ć ņ▓©Ļ░ĆņĀ£ļź╝ ļÅäņ×ģ ņŗ£, ĒåĀņČ£ ņĀäņĢĢ 20 V ļ░Å Ē£┤ņ¦Ć ņŗ£Ļ░ä 4 ╬╝sņØś ĒåĀņČ£ ņĪ░Ļ▒┤Ļ│╝ Ļ░£ņäĀļÉ£ 25SņØś ļ¼╝ņä▒ņØ┤ 2.70 < Z < 15.09ņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗżļ®┤ ļŗ©ņØ╝ ņĢĪņĀü ĒśĢņä▒ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā ņ╣śņłśņĀĢļ░ĆļÅäĻ░Ć ļåÆņØĆ ņŻ╝ĒśĢņØä ņĀ£ņ×æĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

ļśÉĒĢ£, Z Ļ░ÆņØ┤ 2.70ņŚÉņä£ 15.09ņØĖ 25S ĻĖ░ļ░śņØś ļ¼┤ĻĖ░ļ░öņØĖļŹöĻ░Ć ĒåĀņČ£ ņĀäņĢĢ 20 V ļ░Å Ē£┤ņ¦Ć ņŗ£Ļ░ä 4 ╬╝sņŚÉņä£ ņĢłņĀĢĒĢ£ ļŗ©ņØ╝ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉśņŚłņ¦Ćļ¦ī Ēæ£ 1ņØś Z Ļ░ÆņØ┤ 4.33ņØĖ 40SņÖĆ Z Ļ░ÆņØ┤ 11.00ņØĖ 30SļŖö 25S ĻĖ░ļ░śņØś ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś Z Ļ░Æ ļ▓öņ£äņŚÉ ņåŹĒĢ©ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņĄ£ņĀüĒÖöļÉ£ ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ņĢĪņĀü ĒśĢņä▒ņØ┤ļÉśņ¦Ć ņĢŖņĢä Z Ļ░ÆņØä ņĀüņÜ®ĒĢĀ ņłś ņŚåņŚłļŗż. ņØ┤ļŖö ņĄ£ņĀüĒÖöļÉ£ ĒåĀņČ£ ņĪ░Ļ▒┤ņØ┤ Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņØ┤ ļŗżļźĖ 40S ļ░Å 30SņØś ļ¼┤ĻĖ░ļ░öņØĖļŹöņŚÉļŖö ņĀüĒĢ®ĒĢśņ¦Ć ņĢŖņØīņØä ņØśļ»ĖĒĢśĻ│Ā, Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņŚÉ ļö░ļźĖ ņĢĪņĀüņØś Ļ▒░ļÅÖņØä ņśłņĖĪĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒåĀņČ£ ņĢłņĀĢņä▒ņØ┤ ĒÖĢļ│┤ļÉśļŖö ĒåĀņČ£ ņĪ░Ļ▒┤ņØ┤ ņÜ░ņäĀņĀüņ£╝ļĪ£ ņäżņĀĢļÉśņ¢┤ņĢ╝ Z Ļ░ÆņØä ņĀüņÜ®ĒĢĀ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 3D Ēöäļ”░Ēīģ ļ░®ņŗØņŚÉ ĻĘ£ņé░ļéśĒŖĖļź© ĻĖ░ļ░śņØś ļ¼┤ĻĖ░ļ░öņØĖļŹöļź╝ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ē ļ░Å ĒåĀņČ£ ņĪ░Ļ▒┤ņØä ņĄ£ņĀüĒÖöĒĢśņśĆĻ│Ā ņĀ£ņĪ░ļÉ£ ļ░öņØĖļŹöņØś ĒåĀņČ£ ņĢĪņĀüņØś Ļ▒░ļÅÖņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ņä£ ņśżļäżņåīņ¦Ć ņłśņØś ņŚŁņłśņØĖ Z Ļ░ÆņØä ļÅäņ×ģĒĢśņŚ¼ ņĄ£ņĀüĒÖöļÉ£ ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ņĢłņĀĢĒĢ£ ņĢĪņĀüņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ļŖö ļ▓öņ£äļź╝ Ļ▓ĆĒåĀĒĢśņśĆļŗż.

ļ¼┤ĻĖ░ļ░öņØĖļŹöņØś Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņŚÉ ļö░ļźĖ ĒåĀņČ£ ĒŖ╣ņä▒ņØĆ Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēņØ┤ ļ¦ÄņØäņłśļĪØ ņĢĪņĀü ĒśĢņä▒ņØä ņ£äĒĢ┤ņä£ ļŹö ļåÆņØĆ ĒåĀņČ£ ņĀäņĢĢņØ┤ ņÜöĻĄ¼ļÉśņŚłļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļ░öņØĖļŹöļōżņØĆ ĒåĀņČ£ ņĀäņĢĢ 10 VņŚÉņä£ļŖö ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņĢĪņĀü ĒśĢņä▒ņØ┤ ļÉśņ¦Ć ņĢŖņĢśĻ│Ā ņĄ£ļīĆ ĒŚłņÜ® ņĀäņĢĢ 40 VņŚÉņä£ ļéśĒāĆļé£ Ļ│ĀĒśĢļČä ĒĢ©ļ¤ēļ│ä ĒåĀņČ£ ņĢĪņĀüņØĆ 25S > 30S > 40S ņł£ņ£╝ļĪ£ Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņØ┤ ļé«ņØäņłśļĪØ ļéÖĒĢśņåŹļÅä(Drop velocity)Ļ░Ć ļ╣©ļ×Éļŗż. ņØ┤ļŖö ļÅÖņØ╝ĒĢ£ ĻĄ¼ļÅÖļĀźņØ┤ ņ×æņÜ®Ē¢łņØä ļĢī Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņØ┤ ļåÆņØäņłśļĪØ ĒåĀņČ£ ņĢĪņĀüņØś ņÜ┤ļÅÖņŚÉļäłņ¦ĆĻ░Ć ļŹö ļ¦ÄņØ┤ ņåīņŗżļÉśņ¢┤ ļéÖĒĢśņåŹļÅäĻ░Ć Ļ░ÉņåīĒĢ£ Ļ▓░Ļ│╝ļĪ£ Ļ│ĀĒśĢļČäņØś ĒĢ©ļ¤ēņŚÉ ļö░ļØ╝ņä£ ņÜöĻĄ¼ļÉśļŖö ĻĄ¼ļÅÖļĀźņØś ļ▓öņ£äļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. ņØĖĻ░ĆļÉśļŖö ĒåĀņČ£ ņĀäņĢĢņØ┤ ļåÆņØäņłśļĪØ ņŻ╝ ņĢĪņĀüņØś ļéÖĒĢś ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, ĒåĀņČ£ļÉśļŖö ņĢĪņĀüņØś Ļ╝¼ļ”¼Ļ░Ć ĻĖĖņ¢┤ņĀĖ ļŗżļ¤ēņØś ņ£äņä▒ ņĢĪņĀü ĒśĢņä▒ņŚÉ Ļ┤ĆņŚ¼ĒĢśņśĆļŗż. ĒÄäņŖż ĒÅŁņØś Ē£┤ņ¦Ć ņŗ£Ļ░ä ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ņä£ ĒåĀņČ£ ņĢĪņĀüņØ┤ ņČöĻ░ĆņĀüņØĖ ņ£äņä▒ ņĢĪņĀüņØä ņłśļ░śĒĢśņśĆĻ│Ā, ņŻ╝ ņĢĪņĀüņØś ļéÖĒĢś ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒåĀņČ£ ņĢĪņĀüņØś ņĢłņĀĢņä▒ņØĆ 3D Ēöäļ”░Ēīģņ£╝ļĪ£ ņĀ£ņĪ░ļÉ£ ņŻ╝ĒśĢ ļ░Å ņżæņ×ÉņØś ņ╣śņłśņĀĢļ░ĆļÅä ļ░Å ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņÜöņØĖņØ┤ ļÉśļ»ĆļĪ£ ņĢłņĀĢĒĢ£ ļŗ©ņØ╝ ņĢĪņĀüņØ┤ ĒśĢņä▒ļÉĀ ņłś ņ׳ļŖö ņĄ£ņĀü ļ▓öņ£äĻ░Ć ĒåĀņČ£ ņĀäņĢĢ 20 VņÖĆ Ē£┤ņ¦Ć ņŗ£Ļ░ä 4 ╬╝sņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ēöäļ”░Ēä░ ĒŚżļō£ņØś Ļ▒┤ņĪ░ ĒŖ╣ņä▒ņØä ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ ņŖĄņ£żņĀ£ļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ļÅä Z Ļ░ÆņØĆ 2.70 < Z < 15.09ņØś ļ▓öņ£äņŚÉņä£ ņĄ£ņĀüĒÖöļÉ£ ĒåĀņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņĢłņĀĢĒĢ£ ļŗ©ņØ╝ ņĢĪņĀüņØä ĒśĢņä▒ĒĢśņśĆļŗż. ļö░ļØ╝ņä£, ņśżļäżņåīņ¦Ć ņłśņØś ņŚŁņłśņØĖ ZĻ░ÆņØä ļÅäņ×ģĒĢśļ®┤ ņĢłņĀĢĒĢ£ ņĢĪņĀü ĒśĢņä▒ ņŚ¼ļČĆļź╝ ĒīÉļŗ©ĒĢśņŚ¼ ĒåĀņČ£ ĒŖ╣ņä▒ņØä ņśłņĖĪĒĢĀ ņłś ņ׳ļŗż.

Acknowledgmentsļ│Ė ņŚ░ĻĄ¼ļŖö 2019ļģäļÅä ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ ļ░Å ĒĢ£ĻĄŁņé░ņŚģĻĖ░ņłĀĒÅēĻ░ĆĻ┤Ćļ”¼ņøÉ(KEIT)ņØś ņŚ░ĻĄ¼ļ╣ä ņ¦ĆņøÉ(20000126), ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆĻ░Ć ņ¦ĆņøÉĒĢśļŖö ņé░ņŚģĻĖ░ņłĀĒśüņŗĀņé¼ņŚģ(10067386) ĻĘĖļ”¼Ļ│Ā ĒĢ£ĻĄŁņāØņé░ĻĖ░ņłĀņŚ░ĻĄ¼ņøÉņØś ĻĖ░Ļ┤ĆņŻ╝ņÜöņé¼ņŚģ ņāØņé░ĻĖ░ņłĀņé░ņŚģņäĀļÅäĒĢĄņŗ¼ĻĖ░ņłĀĻ░£ļ░£ņé¼ņŚģ (KITECH EO200014)ŌĆØņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ņ×ģļŗłļŗż.

Fig.┬Ā5.Time-dependent images of the 4╬╝L 25S droplet and 25S droplets with different humectant during the natural evaporation on the PTFE surface; (a) 25S, (b) 25S_10EG, (c) 25S_30EG, (d) 25S_10Gly, and (e) 25S_30Gly.

Fig.┬Ā6.Droplet formation ejected at 20 V and 4 ╬╝s; (a) 25S_10EG, (b) 25S_20EG, (c) 25S_30EG, (d) 25S_10Gly, (e) 25S_20Gly, and (f) 25S_30Gly.

Table┬Ā1.Physical properties and Z value by solid contents Table┬Ā2.Physical properties and Z value by prepared inorganic binders REFERENCES1. ISO / ASTM52900-15, Standard Terminology for Additive Manufacturing ŌĆō General Principles ŌĆō Terminology, ASTM International, West Conshohocken, PA, 2015, www.astm.org.

7. D. Snelling, C. Williams, and A. Druschitz, SFF. Symp. 197. (2014).

8. R. Ramakrishnan, B. Grievel, W. Volk, D. Gunther, and J. Gunther, Adv. Mat. Res. 1018, 441 (2014).

11. I. H. Choi, Y. K. Kim, S. Lee, S. H. Lee, and J. Kim, J. Microelectromech. Syst. 24, 768 (2015).

14. Hartmut Polzin, Inorganic binders for mould and core production in the foundry, SCHIELE & SCHON, (2014).

|

|

||||||||||||||||||||||||||||||||||||||||||