|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractIn this study, the microstructure-controlled Zn interlayers were synthesized to improve the adhesion strength of Zn/Zn-Mg double layer coatings. The coating chamber temperature and working pressure were controlled based on the Structure Zone Model principles, to obtain a dense columnar microstructure in the Zn interlayer. By controlling the coating chamber temperature, however, porous nanowire structures resulted in an increasing chamber temperature over 100 ┬░C, suggesting that it was not possible to obtain a columnar microstructure of the Zn interlayer. On the other hand, it was possible to synthesize a dense columnar structure in the Zn interlayer by controlling the working pressure. Furthermore, by decreasing the working pressure during deposition, the density of Zn interlayer increased from 79.1% to 93.6%. A lap shear test was performed to evaluate the adhesion strength, and the adhesion strength of Zn /Zn-Mg double layer coatings increased from 20.38 MPa to 24.48 MPa as the density of the Zn interlayer increased. These adhesion strength results were higher than those of the commercial galvanized steels, suggesting that an additional improvement in the adhesion strength would be possible by controlling the microstructure of the Zn interlayer in the Zn/Zn-Mg double layer coatings.

1. ņä£ ļĪĀņĢäņŚ░ļÅäĻĖłĻ░ĢĒīÉņØĆ Ļ░ĢĒīÉņØś Ļ░Ģņä▒Ļ│╝ Ļ▓ĮņĀ£ņä▒ņØä ņ£Āņ¦ĆĒĢśļŖö ļÅÖņŗ£ņŚÉ ņÜ░ņłśĒĢ£ ļé┤ļČĆņŗØņä▒ņ£╝ļĪ£ Ļ░£ļ░£ļÉ£ ņØ┤ļל ņłśņÜöĻ░Ć ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņŚ¼ ņĄ£ĻĘ╝ ņĀäņäĖĻ│äņŚÉņä£ ņŚ░Ļ░ä 1ņ¢Ą 3ņ▓£ļ¦ī Ēåż Ļ░Ćļ¤ē ņāØņé░ļÉśņ¢┤ Ļ▒┤ņČĢņ×Éņ×¼, ņĀäņ×ÉņĀ£ĒÆł, ņ×ÉļÅÖņ░© Ļ░ĢĒīÉ ļō▒ ņŗżņāØĒÖ£ņØś ņŚ¼ļ¤¼ ļČäņĢ╝ņŚÉ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż [1,2]. ņĢäņŚ░ ļÅäĻĖł Ļ░ĢĒīÉņØ┤ ņÜ░ņłśĒĢ£ ļé┤ļČĆņŗØņä▒ņØä Ļ░¢ļŖö ņØ┤ņ£ĀļŖö ņ▓Āļ│┤ļŗż ņØ┤ņś©ĒÖö Ļ▓ĮĒ¢źņØ┤ Ēü░ ņĢäņŚ░ņØ┤ ĒؼņāØ ļČĆņŗØ ņŚŁĒĢĀņØä ņłśĒ¢ēĒĢ©Ļ│╝ ļŹöļČłņ¢┤ ļČĆņŗØņØ┤ ņ¦äĒ¢ēļÉśļ®┤ņä£ ņāØņä▒ļÉśļŖö ņ╣śļ░ĆĒĢśĻ│Ā ņĢłņĀĢĒĢ£ ņŗ£ļ¬¼ņĮ£ļØ╝ņØ┤ĒŖĖ(simonkolleite)ņāüņØ┤ ņןļ▓ĮņØś ĒÜ©Ļ│╝ļź╝ Ļ░¢ĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ļäÉļ”¼ ņĢīļĀżņĀĖ ņ׳ļŗż [3,4]. ĒĢśņ¦Ćļ¦ī ņĢäņŚ░ņØś ņĄ£ļīĆ ņāØņé░ĻĄŁņØĖ ņżæĻĄŁĻ│╝ ņØĖļÅä, ļĖīļØ╝ņ¦łņØś ņĢäņŚ░ļÅäĻĖł Ļ░ĢĒīÉņØś ņāØņé░ļ¤ē ĒÖĢļīĆļĪ£ ņØĖĒĢ£ ņøÉņ×Éņ×¼ Ļ│ĀĻ░łņØś Ļ░ĆņåŹĒÖöņÖĆ, ĻĘĖņŚÉ ļö░ļźĖ ņĢäņŚ░ ņøÉņ×Éņ×¼ņØś Ļ░ĆĻ▓® ņāüņŖ╣ ļō▒ņØś ļ¼ĖņĀ£ļĪ£ ņØĖĒĢśņŚ¼ ņäĖĻ│äņĀüņ£╝ļĪ£ ņĢäņŚ░ņØä ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ņĢäņŚ░Ļ│ä ĒĢ®ĻĖł ļ░Ģļ¦ēņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£ĒĢśĻ▓ī ņ¦äĒ¢ē ņżæņØ┤ļŗż [5-7]. ņØ┤ņŚÉ Prosek et.al. ņØĆ Zn-Mg, Zn-Al, Zn-Mg-Al ļō▒ ļŗżņ¢æĒĢ£ ņĢäņŚ░ Ļ│ä ĒĢ®ĻĖł ļ░Ģļ¦ēļōżņØä ņŚ░ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ Zn-Mg ļ░Ģļ¦ēņØ┤ Ļ░Ćņן ņÜ░ņłśĒĢ£ ļé┤ļČĆņŗØņä▒ņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż [8]. ņØ┤ļ¤¼ĒĢ£ ņé¼ņŗżņØä ļ░öĒāĢņ£╝ļĪ£ Zn-Mg ĒĢ®ĻĖł ļ░Ģļ¦ēņŚÉ ļīĆĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłĻ│Ā Mg ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļé┤ļČĆņŗØņä▒ņØĆ ņ”ØĻ░ĆĒĢśļŖö Ļ▒░ļÅÖņØ┤ ĒÖĢņØĖļÉśņŚłļŗż [9]. ĻĘĖļ¤¼ļéś ļŗżņ¢æĒĢ£ Mg ĒĢ©ļ¤ēņØä Ļ░¢ļŖö Zn-Mg ļ░Ģļ¦ēņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝, Mg ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ZnņÖĆ MgņØś ņøÉņ×É Ēü¼ĻĖ░ ņ░©ņØ┤ņŚÉ ņØśĒĢ£ Zn Ļ▓®ņ×ÉņØś ņÖ£Ļ│Īņ£╝ļĪ£ ņØĖĒĢśņŚ¼, Mg ĒĢ©ļ¤ē 8.2 wt%ņŚÉņä£ Ļ▓░ņĀĢņä▒ņØä ļØäļŹś ļ░Ģļ¦ēņØĆ Mg ĒĢ©ļ¤ēņØ┤ 11.2 wt%ļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĖēĻ▓®ĒĢśĻ▓ī ļ╣äņĀĢņ¦łĒÖöĻ░Ć ņ¦äĒ¢ēļÉśļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż [9,10]. ļ░Ģļ¦ēņØś ļ╣äņĀĢņ¦łĒÖöņŚÉ ļö░ļØ╝ ļ░Ģļ¦ēĻ│╝ ļ¬©ņ×¼ ņé¼ņØ┤ņØś ļ░Ćņ░®ļĀźņØĆ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśĻ▓ī ļÉśļ®░, ņØ┤ņŚÉ ļīĆĒĢśņŚ¼ La et.al. ņØĆ ļ░Ģļ¦ēņØś ņĀĢļ¤ēņĀüņØĖ ļ░Ćņ░®ļĀź ĒÅēĻ░Ćļź╝ ņ£äĒĢ£ punch stretching ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ Mg ĒĢ©ļ¤ē 3 wt%ņŚÉņä£ 8.3%ņśĆļŹś ļ░Ģļ¦ēņØś ļ░Ģļ”¼ ļ®┤ņĀüņØ┤ 13.1 wt% Mg ĒĢ©ļ¤ē ļ░Ģļ¦ēņŚÉņä£ 27%ļĪ£ ĒÖĢņØĖļÉśņŚłĻ│Ā, ļ░Ģļ”¼ ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļČĆņŗØņĀĆĒĢŁņä▒ņØ┤ ļ¢©ņ¢┤ņ¦ĆļŖö Ļ▓░Ļ│╝ļź╝ ĒÖĢņØĖĒĢśņśĆļŗż [11]. ļśÉĒĢ£ Jung et. al. ņØĆ Mg ĒĢ©ļ¤ē(0~15 wt%)ņŚÉ ļö░ļźĖ Zn-Mg ĒĢ®ĻĖł ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØä lap shear testļź╝ ĒåĄĒĢ┤ ņ¦äĒ¢ēĒĢśņśĆļŗż [12]. ĻĘĖ Ļ▓░Ļ│╝ ņŚŁņŗ£ Zn-Mg ĒĢ®ĻĖł ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØĆ Mg ĒĢ©ļ¤ēņŚÉ ļö░ļØ╝ Ļ░ĢĒĢśĻ▓ī ņØśņĪ┤ĒĢśņśĆņ£╝ļ®░, lap shear test Ļ▓░Ļ│╝ 3 wt% Mg ĒĢ©ļ¤ēņØś ļ░Ģļ¦ēņØĆ 16.34 MPaņØś ņĀæĒĢ®Ļ░ĢļÅäļź╝ ļ│┤ņśĆņ£╝ļéś 9 wt% MgņØś ĒĢ®ĻĖł ļ░Ģļ¦ēņŚÉņä£ļŖö 7.77 MPaņØś ņĀæĒĢ®Ļ░ĢļÅäļĪ£ Ēü¼Ļ▓ī ļ¢©ņ¢┤ņ¦ĆļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. Ēśäņ×¼ ņāüņÜ®ĒÖöļÉśĻ│Ā ņ׳ļŖö GAĻ░Ģ ņØ┤ļéś GIĻ░ĢņØĆ 16~19 MPa ļ▓öņ£äņØś ņĀæĒĢ®Ļ░ĢļÅäļź╝ Ļ░¢ļŖö ņĀÉņØä Ļ│ĀļĀżĒĢśņśĆņØä ļĢī, ņØ┤ļ¤¼ĒĢ£ ļé«ņØĆ ļ░Ćņ░®ļĀźņØĆ Zn-Mg ļ░Ģļ¦ēņŚÉ ļīĆĒĢśņŚ¼ ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØä ņ£äĒĢ£ ĻĄĮĒל, ĒöäļĀłņŖżņÖĆ Ļ░ÖņØĆ ņä▒ĒśĢ Ļ│ĄņĀĢņØś ņĀ£ĒĢ£ņ£╝ļĪ£ ņØ┤ņ¢┤ņ¦äļŗż. ļö░ļØ╝ņä£ ņÜ░ņłśĒĢ£ ļé┤ļČĆņŗØņä▒ņØä Ļ░¢ļŖö Ļ│Ā Mg ĒĢ©ņ£Ā ļ░Ģļ¦ēņØś ņāüņÜ®ĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ĻĖ░ņĪ┤ ņĢäņŚ░ņÜ®ņ£ĄļÅäĻĖł Ļ░ĢĒīÉņŚÉ ņāüņØæĒĢśļŖö ņłśņżĆņØś ļ░Ćņ░®ļĀź ļśÉļŖö ĻĘĖ ņØ┤ņāüņØś ļ░Ćņ░®ļĀźņØ┤ ņÜöĻĄ¼ļÉśļŖö ņŗżņĀĢņØ┤ļŗż.

ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ╣äņĀĢņ¦łĒÖöĻ░Ć ĒÖĢņØĖļÉśļŖö Zn-10 wt%Mg ņĪ░ņä▒ņØś ĒĢ®ĻĖł ļ░Ģļ¦ēņØä ņäĀĒāØĒĢśņŚ¼ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢśņŚ¼ ļ░Ģļ¦ēĻ│╝ ļ¬©ņ×¼ ņé¼ņØ┤ņŚÉ ņżæĻ░äņĖĄņØä ņéĮņ×ģĒĢśļŖö ļ░®ļ▓ĢņØ┤ ļäÉļ”¼ ņØ┤ņÜ®ļÉśĻ│Ā ņ׳ļŗż [13-15]. ļ░Ģļ¦ēĻ│╝ ļÅÖņØ╝ĒĢ£ ĻĖłņåŹĻ│äņŚ┤ņØś ņżæĻ░äņĖĄņØä ņéĮņ×ģĒĢśņŚ¼ ļ░Ģļ¦ē ĒśĢņä▒ ņŗ£ ļ░Ģļ¦ēĻ│╝ ļ¬©ņ×¼ Ļ░äņØś miss-matchļĪ£ ņØĖĒĢ£ ļåÆņØĆ Ļ│äļ®┤ ņŚÉļäłņ¦ĆņÖĆ ņŖżĒŖĖļĀłņŖżļź╝ ņÖäĒÖöņŗ£Ēé¼ ņłś ņ׳ļŗż [14]. ļÅÖņŗ£ņŚÉ ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢ ĒśĢĒā£ļĪ£ ņĀ£ņ¢┤ĒĢ©ņ£╝ļĪ£ņŹ© ņāüļČĆņĖĄņØś ņŚÉĒö╝ĒģŹņģ£ ņä▒ņןņØä ņ£ĀļÅäĒĢśĻ│Ā, ņŚÉĒö╝ĒģŹņģ£ ņä▒ņןņØ┤ ņØ╝ņ¢┤ļé©ņŚÉ ļö░ļØ╝ Ļ│äļ®┤ņŚÉļäłņ¦ĆļŖö Ļ░ÉņåīļÉśņ¢┤ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØĆ Ē¢źņāüĒĢśĻ▓ī ļÉ£ļŗż [15]. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Zn ņżæĻ░äņĖĄņØä ņéĮņ×ģĒĢśņŚ¼ ļ░Ģļ¦ēĻ│╝ ļ¬©ņ×¼ Ļ░äņØś miss-matchļź╝ Ļ░Éņåīņŗ£Ēé┤Ļ│╝ ļÅÖņŗ£ņŚÉ Zn ņżæĻ░äņĖĄ ĒĢ®ņä▒ ņŗ£ņŚÉ ļ░Ģļ¦ē ĒĢ®ņä▒ ņś©ļÅäņÖĆ Ļ│ĄņĀĢ ļČäņĢĢņØä ļ│ĆņłśļĪ£ ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņĀ£ņ¢┤ĒĢ©ņ£╝ļĪ£ņŹ© ņČöĻ░ĆņĀüņØĖ ļ░Ćņ░®ļĀź Ē¢źņāüņØä ņ£ĀļÅäĒĢśņśĆļŗż. ļ╣äņĀĢņ¦ł ĒśĢĒā£ņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ Ļ░¢ļŖö ņāüļČĆņĖĄņØś Zn-Mg ļ░Ģļ¦ēņŚÉ ņŚÉĒö╝ĒģŹņģ£ ņä▒ņןņØä ņ£ĀļÅäĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢ ĻĄ¼ņĪ░ņØś ņżæĻ░äņĖĄņØä ĒĢ®ņä▒ĒĢśņŚ¼ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØä Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ¦łĻĘĖļäżĒŖĖļĪĀ ņŖżĒŹ╝Ēä░ļ¦ü Ļ│ĄņĀĢņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ĻĖ░ĒīÉņ£╝ļĪ£ļŖö Si (001) waferņÖĆ Ļ│ĀņןļĀźĻ░Ģ ņóģļźśņØĖ TRIPĻ░Ģ(1180CP, POSCO, chemical composition (wt%) = C<0.17%, Mn<2.8%, Si<0.25%, P<0.02%, S<0.005%, Fe remainder, thickness = 1.2 mm)ņØä ņĢīņĮöņś¼ņłśņÜ®ņĢĪņŚÉ 30ļČäĻ░ä ņ┤łņØīĒīī ņäĖņ▓ÖņØä ĒĢśņŚ¼ ņé¼ņÜ®ĒĢśņśĆļŗż. ļ░Ģļ¦ē ĒĢ®ņä▒ ņŗ£ ĻĖ░ĒīÉĻ│╝ ĒāĆĻ▓¤ ņé¼ņØ┤ņØś Ļ▒░ļ”¼ļŖö 150 mmļĪ£ Ļ│ĀņĀĢĒĢśņśĆĻ│Ā, ņ▒öļ▓ä ļé┤ļČĆ ņĢĢļĀźņØĆ 2.0 ├Ś 10-5 PaĻ╣īņ¦Ć ļ░░ĻĖ░ĒĢśņśĆļŗż. ņØ┤Ēøä ņ▒öļ▓ä ļé┤ ļČäņ£äĻĖ░ ņś©ļÅä 200ļÅäņŚÉņä£ 30ļČäĻ░ä ļ▓ĀņØ┤Ēé╣ņØä ņŗżņŗ£ĒĢ£ Ēøä, Ēæ£ļ®┤ ļČłņł£ļ¼╝, ņé░ĒÖöļ¦ēņØä ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ┤ ArņŚÉņ╣ŁņØä 30ļČäĻ░ä ņ¦äĒ¢ēĒĢśņśĆļŗż. Zn ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņ▒öļ▓ä ļé┤ ļČäņ£äĻĖ░ ņś©ļÅä(ņāüņś©~150 ┬░C)ņÖĆ Ļ│ĄņĀĢļČäņĢĢ(1 mtorr~7 mtorr)ņØä ļ│ĆņłśļĪ£ ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢśņśĆļŗż. ļ░Ģļ¦ēņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ 20 kVĻĖē ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(field emission scanning election microscopy, JEOL, JSM-7100F)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ░Ģļ¦ēņØś ļŗ©ļ®┤Ļ│╝ Ēæ£ļ®┤ ĒśĢņāüņØä ļČäņäØĒĢśņśĆĻ│Ā, ļ░Ģļ¦ē Ēæ£ļ®┤ņØś ĒÖöĒĢÖņĀü ņĪ░ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ņŚÉļäłņ¦ĆļČäņé░ļČäĻ┤æĻĖ░(energy dispersive X-ray spectroscopy) ļČäņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż. ļ░Ģļ¦ēņØś ņ╣śļ░ĆļÅäļź╝ ņłśņ╣śĒÖö ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗ£ĒÄĖņØś ļŗ©ļ®┤ņØä ņØ┤ņś©ļ░Ćļ¦ü ņ▓śļ”¼ļź╝ ĒĢ£ ļÆż ņØ┤ļ»Ėņ¦Ć ļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņ╣śļ░ĆļÅä ļČäņäØ ņŗ£ Ēæ£ļ®┤ ņĪ░ļÅäņØś ņśüĒ¢źņØä ļ░░ņĀ£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ░Ģļ¦ē ĒĢśļŗ©ņØä ĻĖ░ņżĆņ£╝ļĪ£ ņĀäņ▓┤ ļæÉĻ╗śņØś 90%ļź╝ ņ╣śļ░ĆļÅä ļČäņäØ ņśüņŚŁņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, ļ░Ģļ¦ēņØś ļŗ©ļ®┤ņĀü ļīĆļ╣ä ĻĖ░Ļ│ĄņØś ļ®┤ņĀüņØä ņłśņ╣śĒÖö ĒĢśņśĆļŗż. X-ņäĀ ĒÜīņĀł (XRD)ņØä ĒåĄĒĢśņŚ¼ ĒĢ®ņä▒ļÉ£ ļ░Ģļ¦ēņØś ņ¦æĒĢ®ņĪ░ņ¦üĻ│╝ ĻĘĖ ļ│ĆĒÖöļź╝ ņĢīņĢäļ│┤ĻĖ░ ņ£äĒĢ£ ļČäņäØņØä ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ļČäņäØņØĆ Cu K╬▒ ņäĀ (╬╗ = 0.15456 nm)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀäņĢĢ 30.0 kV, ņŻ╝ņé¼ņåŹļÅä 10 deg/minņŚÉņä£ ņ¦äĒ¢ēĒĢśņśĆļŗż. ļśÉĒĢ£ Zn ņżæĻ░äņĖĄņØ┤ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ļ░£ņäĀļÉ£ lap shear testļź╝ ņŗżņŗ£ĒĢśņśĆļŗż [12,16]. ņŗ£ĒŚśņŚÉ ņé¼ņÜ®ĒĢśļŖö TRIPĻ░Ģ ņŗ£ĒÄĖņØś Ēü¼ĻĖ░ļŖö 100 mm ├Ś 25 mm ├Ś 1.5 mmņØ┤ļ®░, Ļ░ĢĒīÉ ņ£äņŚÉ ZnņżæĻ░äņĖĄ 1 ╬╝m, Zn-Mg ņāüļČĆņĖĄ 2 ╬╝mļĪ£ ņĀ£ņ¢┤ĒĢśņśĆļŗż. ļ©╝ņĀĆ Zn ļŗ©ņØ╝ ĒāĆĻ▓¤ņØä ĒåĄĒĢ┤ ņżæĻ░äņĖĄņØä ĒĢ®ņä▒ĒĢ£ Ēøä, Zn-10 wt%Mg ĒāĆĻ▓¤ņØä ĒåĄĒĢ┤ ņāüļČĆņĖĄņŚÉ Zn-Mg ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢśņśĆļŗż. Zn ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░Ļ░Ć ļ│ĆņłśņØ┤ļ»ĆļĪ£ ņżæĻ░äņĖĄ ĒĢ®ņä▒ Ēøä Zn-Mg ņāüļČĆņĖĄņØĆ ļ¬©ļæÉ ļÅÖņØ╝ĒĢ£ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņ£╝ļĪ£ ĒĢ®ņä▒ĒĢśņśĆļŗż. Lap shear testļź╝ ņ£äĒĢ£ ņŗ£ĒÄĖ ņĀ£ņ×æ ņŗ£, ņŗ£ĒÄĖ Ļ░äņŚÉ ņĀæņ░®ņØä ņ£äĒĢ£ ņĀæņ░®ņĀ£ļŖö ņ×ÉļÅÖņ░© ļČĆĒÆłņØä ĒŚżļ░Ź(Hemming) Ļ░ĆĻ│Ą ņŗ£ ņé¼ņÜ®ļÉśļŖö 25 MPaņØś ņĀäļŗ© Ļ░ĢļÅäļź╝ Ļ░¢ļŖö ņŚÉĒÅŁņŗ£ ĒāĆņ×ģņØś ņĀæņ░®ņĀ£(BOKWANG Co., N.F. Hemming Sealer)ļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ņØĖņן ņŗ£ĒŚśĻĖ░ļŖö Shimadzuņé¼ņØś AG-10TAļ¬©ļŹĖņØä ņØ┤ņÜ®ĒĢśņśĆņ£╝ļ®░ ņØ┤ļĢī displacement rateļŖö 5 mm/minņ£╝ļĪ£ ņäżņĀĢĒĢśņŚ¼ ņ¦äĒ¢ēĒĢśņśĆļŗż.

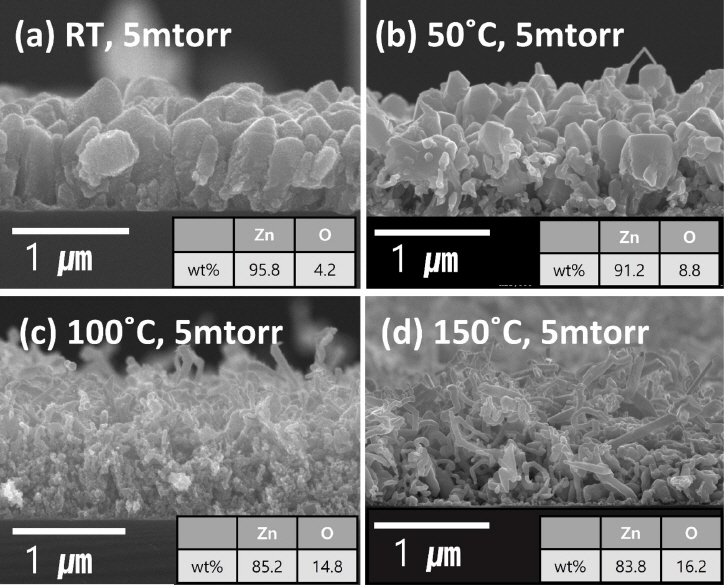

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░Structure Zone Model ņŚÉņä£ļŖö ļ░Ģļ¦ēņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢ£ ļæÉĻ░Ćņ¦Ć ļ│Ćņłśļź╝ 1) ĻĖ░ĒīÉ ņś©ļÅä(T)ņÖĆ ĒāĆĻ▓¤ ļ¼╝ņ¦ł ļģ╣ļŖöņĀÉ(Tm)ņØś ļ╣ä(T/Tm), 2) Ļ│ĄņĀĢ ļČäņĢĢņ£╝ļĪ£ ņäżņĀĢĒĢśĻ│Ā ņ׳ļŗż [17,18]. Structure Zone ModelņŚÉ ņØśĒĢśļ®┤ ļ░Ģļ¦ēņØś ļ»ĖņäĖĻĄ¼ņĪ░ļŖö Ēü¼Ļ▓ī 4Ļ░Ćņ¦ĆļĪ£ ĻĄ¼ļČäļÉ£ļŗż. T/Tm Ļ░ÆņØ┤ 0.3 ņØ┤ĒĢśņØś ĻĄ¼Ļ░äņŚÉņä£ļŖö ĻĖ░ĒīÉ ņ£äņŚÉ ļÅäļŗ¼ĒĢ£ ņ×ģņ×ÉļōżņØś ņĀ£ĒĢ£ņĀüņØĖ ĒÖĢņé░ ņØ┤ļÅÖņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļŗżĻ│Ąņ¦łņä▒ņØś ļ░Ģļ¦ēņØä ĒśĢņä▒ĒĢśĻ▓ī ļÉśĻ│Ā, 0.3~0.5 ņé¼ņØ┤ņØś ĻĄ¼Ļ░äņŚÉņä£ļŖö ņ╣śļ░ĆĒĢ£ ņŻ╝ņāü ĒśĢĒā£ņØś ļ░Ģļ¦ēņØ┤ ĒśĢņä▒ļÉ£ļŗż. 0.5~0.7 ĻĄ¼Ļ░äņŚÉņä£ļŖö ļ│┤ļŗż ļåÆņØĆ ĻĖ░ĒīÉ ņś©ļÅäļĪ£ ņØĖĒĢśņŚ¼ ņŻ╝ņāü ĒśĢĒā£ņØś Ļ▓░ņĀĢļ”ĮņØ┤ ņä▒ņןĒĢśĻ▓ī ļÉśļ®░, ļ¦łņ¦Ćļ¦ē 0.7 ņØ┤ņāüņØś ĻĄ¼Ļ░äņŚÉņä£ļŖö ņ£ĄņĀÉņŚÉ Ļ░ĆĻ╣īņÜ┤ ĻĖ░ĒīÉ ņś©ļÅäļĪ£ ņØĖĒĢśņŚ¼ ļ░Ģļ¦ē ļé┤ ņ×¼Ļ▓░ņĀĢ ĒśäņāüņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉ£ļŗż [19]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāüļČĆņĖĄņØś ņŚÉĒö╝ĒģŹņģ£ ņä▒ņןņØä ņ£ĀļÅäĒĢśĻĖ░ ņ£äĒĢ┤ ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢĒśĢĒā£ļĪ£ ņ£ĀļÅäĒĢśĻĖ░ ņ£äĒĢ┤ Structure Zone ModelņŚÉ ļö░ļØ╝ T/Tmļź╝ 0.4~0.6ņØś ļ▓öņ£äļĪ£ ņäżņĀĢĒĢśņŚ¼ ņāüņś©, 50 ┬░C, 100 ┬░C, 150 ┬░CņŚÉņä£ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņ▒öļ▓ä ļé┤ Ļ│ĄņĀĢ ļČäņĢĢņØ┤ 5 mtorr ņĪ░Ļ▒┤ņŚÉņä£ ņ▒öļ▓ä ļé┤ ļČäņ£äĻĖ░ ņś©ļÅä ļ│äļĪ£ ĒĢ®ņä▒ĒĢ£ ļ░Ģļ¦ēņØś ļŗ©ļ®┤ ņé¼ņ¦äņØä ĻĘĖļ”╝ 1(a)~(d)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņāüņś©ņŚÉņä£ ĒĢ®ņä▒ĒĢ£ ļ░Ģļ¦ēņØĆ ĻĘĖļ”╝ 1(a)ņŚÉņä£ ļ│┤ņŚ¼ņŻ╝ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņŻ╝ņāüņĀĢ ĒśĢņāüņØś ļ░Ģļ¦ēņØ┤ ĒĢ®ņä▒ļÉ£ Ļ▓āņØä ļéśĒāĆļé¼ņ£╝ļéś, ņ▒öļ▓ä ļé┤ ņś©ļÅäļź╝ ņ”ØĻ░Ćņŗ£Ēé┤ņŚÉ ļö░ļØ╝ ĻĘĖļ”╝ 1(b)~(d)ļź╝ ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ ļÜ£ļĀĘĒĢ£ ņŻ╝ņāüĻĄ¼ņĪ░ņØś ļ░Ģļ¦ēņØä ņ¢╗ņ¦Ć ļ¬╗ĒĢśņśĆļŗż. ĒŖ╣Ē׳ 100 ┬░CņÖĆ 150 ┬░CņŚÉņä£ ĒĢ®ņä▒ļÉ£ ļ░Ģļ¦ēņØĆ Ļ░üĻ░ü ĻĘĖļ”╝ 1(c), (d)ņŚÉņä£ ļ│┤ņŚ¼ņŻ╝ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Structure Zone ModelņŚÉņä£ ņĀ£ņŗ£ļÉśņ¦Ć ņĢŖļŖö ļéśļģĖņÖĆņØ┤ņ¢┤ ĒśĢņāüņØś ļ░Ģļ¦ēņØ┤ ĒĢ®ņä▒ļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśĢņāüņØś ļ░Ģļ¦ēņØĆ Zn/ZnO ĒĢ®ņä▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ņŚÉņä£ļÅä Ļ┤Ćņ░░ļÉ£ ļ░ö ņ׳ņ£╝ļ®░, Zn ļéśļģĖņÖĆņØ┤ņ¢┤ ĻĄ¼ņĪ░ņŚÉ Ļ┤ĆĒĢ£ ļģ╝ļ¼ĖņŚÉņä£ ZnņØś ļ»ĖņäĖĻĄ¼ņĪ░ņØś ĒśĢņāüņØĆ ņĢäļלņØś ņŗØņØä ļö░ļź┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż [20,21].

JZnņØĆ Zn ĒāĆĻ▓¤ņ£╝ļĪ£ļČĆĒä░ ļéśņśżļŖö Zn flux, JoļŖö ņŻ╝ņ¢┤ņ¦ä ņś©ļÅäņŚÉņä£ņØś ĒÅēĒśĢ fluxņØ┤ļŗż. ŽāĻ░Ć 0ņŚÉ ĻĘ╝ņĀæĒĢ©ņŚÉ ļö░ļØ╝ ļéśļģĖņÖĆ ņØ┤ņ¢┤ ĒśĢĒā£ņØś ļ░Ģļ¦ēņØ┤ ĒśĢņä▒ļÉśĻ│Ā, 1ņŚÉ ĻĘ╝ņĀæĒĢ©ņŚÉ ļö░ļØ╝ Structure Zone ModelņŚÉņä£ ņĀæĒĢĀ ņłś ņ׳ļŖö ĒśĢĒā£ņØś ļ░Ģļ¦ēņØä ĒśĢņä▒ĒĢ£ļŗż. ņØ┤ļĢī JoļŖö ņś©ļÅäņŚÉ ņśüĒ¢źņØä ļ░øļŖö ņÜöņåīļĪ£ņŹ©, ņāüņś©ņŚÉņä£ ļ░Ģļ¦ē ĒĢ®ņä▒ ņŗ£ ļé«ņØĆ Ļ░ÆņØä Ļ░¢ļŖö JoĻ░Ć ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņ”ØĻ░ĆĒĢśņŚ¼ ŽāĻ░Ć Ļ░ÉņåīĒĢśņŚ¼ ļéśļģĖņÖĆņØ┤ņ¢┤ ĒśĢņāüņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ļ┐Éļ¦ī ņĢäļŗłļØ╝ EDS ļČäņäØ Ļ▓░Ļ│╝, ĻĘĖļ”╝ 1ņŚÉ ņéĮņ×ģ ļÉśņ¢┤ņ׳ļŖö Ēæ£ņŚÉņä£ ļ│┤ņŚ¼ņŻ╝ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ļ░Ģļ¦ē ĒĢ®ņä▒ ņś©ļÅäĻ░Ć ņāüņś©ņŚÉņä£ 150 ┬░CĻ╣īņ¦Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ ļ░Ģļ¦ēņŚÉ 4.2 wt%ņŚÉņä£ 16.2 wt%Ļ╣īņ¦ĆņØś ņé░ņåīĻ░Ć Ļ▓ĆņČ£ļÉśņŚłļŗż. ņØ┤ļŖö ļéśļģĖņÖĆņØ┤ņ¢┤ ĻĄ¼ņĪ░Ļ░Ć ĒśĢņä▒ļÉ©ņŚÉ ļö░ļØ╝ ļåÆņØĆ Ēæ£ļ®┤ņĀüĻ│╝ Ļ│Āņś©ņØś ļČäņ£äĻĖ░ ĒÖśĻ▓ĮņŚÉ ņØśĒĢ┤ ņØśļÅäĒĢśņ¦Ć ņĢŖņØĆ ZnņØś ņé░ĒÖöļ░śņØæņØ┤ ņ¦äĒ¢ēļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņāüĻĖ░ĒĢ£ Ļ▓░Ļ│╝ņŚÉ ļö░ļØ╝ ņŖżĒŹ╝Ēä░ļ¦ü Ļ│ĄņĀĢ ņś©ļÅäļź╝ ļ│ĆņłśļĪ£ ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░¢ļŖö Zn ļ░Ģļ¦ēņØś ĒĢ®ņä▒ņØĆ ļ¦żņÜ░ ņĀ£ĒĢ£ņĀüņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż.

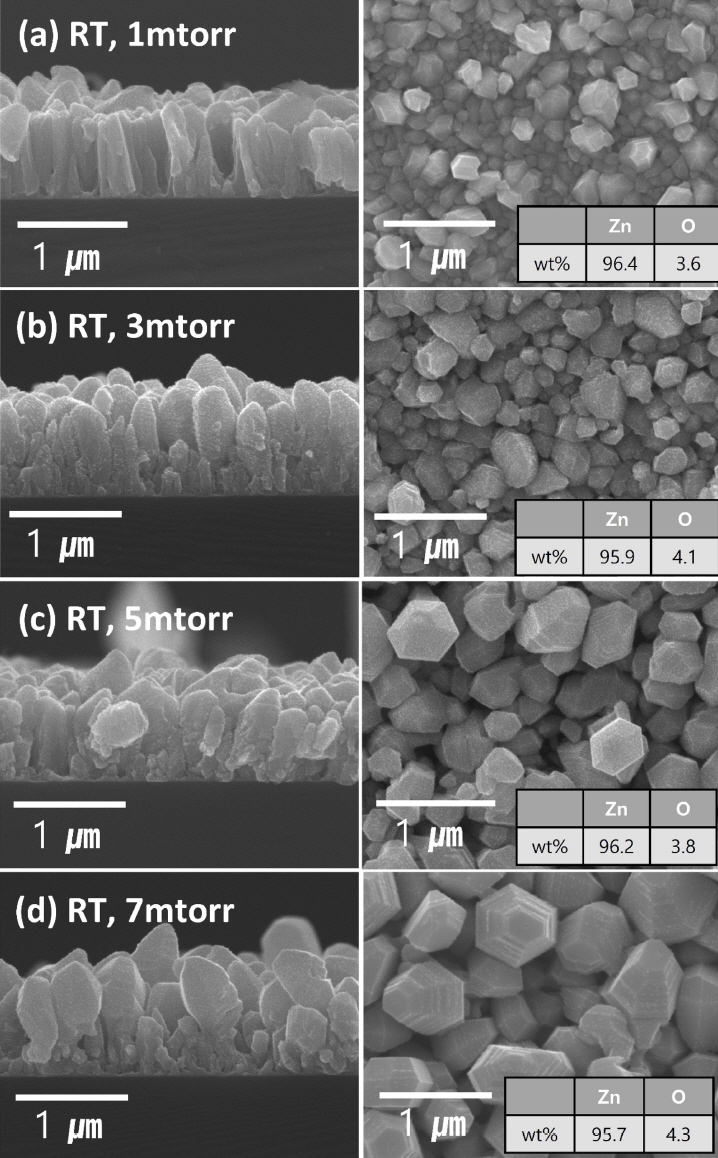

ņŖżĒŹ╝Ēä░ Ļ│ĄņĀĢ ņŗ£ Ēł¼ņ×ģĒĢśļŖö Ar Ļ░ĆņŖżņØś ņ¢æ, ņ”ē Ļ│ĄņĀĢ ļČäņĢĢņØä ļ│ĆņłśļĪ£ ņāüņś©ņŚÉņä£ ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢśņśĆĻ│Ā ļ░Ģļ¦ēņØś ļŗ©ļ®┤Ļ│╝ Ēæ£ļ®┤ ņé¼ņ¦äņØä ĻĘĖļ”╝ 2(a)~(d)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĢ×ņä£ ņ▒öļ▓ä ļé┤ ļČäņ£äĻĖ░ ņś©ļÅäļź╝ ņĀ£ņ¢┤Ē¢łņØä ļĢīņÖĆļŖö ļŗ¼ļ”¼ ņāüņś©ņŚÉņä£ ļ¬©ļōĀ Ļ│ĄņĀĢ ļČäņĢĢ ņĪ░Ļ▒┤ņŚÉņä£ ņŻ╝ņāüņĀĢ ĒśĢĒā£ņØś ļ░Ģļ¦ēņØ┤ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, EDS ļČäņäØ Ļ▓░Ļ│╝, ļ░Ģļ¦ē ļé┤ ņé░ņåīņØś ĒĢ©ļ¤ēņØ┤ ļ¬©ļæÉ 5 wt% ņØ┤ĒĢśļĪ£ ņāüļīĆņĀüņ£╝ļĪ£ ņØ╝ņĀĢĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”╝ 2ņØś ļŗ©ļ®┤Ļ│╝ Ēæ£ļ®┤ ņé¼ņ¦äņŚÉņä£ ļ│┤ņŚ¼ņŻ╝ļŖö ļ░öņÖĆ Ļ░ÖņØ┤, Ļ│ĄņĀĢ ļČäņĢĢņØ┤ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ļ░Ģļ¦ēņØĆ ņĀÉņ░© ņ╣śļ░ĆĒĢ┤ņ¦Ćļ®░ ļ░Ģļ¦ē ļé┤ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ļŖö Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ĒÖĢņØĖļÉśņŚłļŗż.

ļ░Ģļ¦ēņØś ņä▒ņן ļ®öņ╗żļŗłņ”śņØä Ļ│ĀļĀżĒĢ┤ļ│┤ļ®┤ ĒāĆĻ▓¤ņŚÉņä£ ņŖżĒŹ╝Ēä░ļ¦üļÉśņ¢┤ ĻĖ░ĒīÉņŚÉ ļÅäļŗ¼ĒĢ£ Ēü┤ļ¤¼ņŖżĒä░ļōżņØĆ Ēæ£ļ®┤ņŚÉņä£ ĒÖĢņé░ ņØ┤ļÅÖĒĢśĻ▓ī ļÉśļŖöļŹ░, ļåÆņØĆ ņÜ┤ļÅÖņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö Ēü┤ļ¤¼ņŖżĒä░ļōżņØĆ Ēæ£ļ®┤ņŚÉņä£ņØś ĒÖĢņé░ ņØ┤ļÅÖņØä ĒåĄĒĢ┤ ņŚÉļäłņ¦ĆņĀüņ£╝ļĪ£ ņĢłņĀĢĒĢ£ ņ¦ĆņĀÉņŚÉ ĒØĪņ░®ĒĢśĻ▓ī ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ņ”Øņ░® ņåŹļÅäĻ░Ć Ļ│╝ļÅäĒĢśĻ▓ī ļåÆņØä Ļ▓ĮņÜ░, ļ░Ģļ¦ēņØś Ēæ£ļ®┤ņŚÉņä£ ĒÖĢņé░ ņØ┤ļÅÖĒĢśļŖö ņ×ģņ×ÉļōżņØĆ ņä£ļĪ£ Ļ░äņŚÉ ņČ®ļÅīņŚÉ ņØśĒĢśņŚ¼ ņŚÉļäłņ¦ĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņ£äņ╣śļĪ£ņØś ĒÖĢņé░ ņØ┤ļÅÖņØä ļ░®ĒĢ┤ļź╝ ļ░øĻ▓ī ļÉśņ¢┤ ņØ┤ļÅÖņØ┤ ņĀ£ĒĢ£ļÉ£ ņāüĒā£ņŚÉņä£ ĒØĪņ░®ĒĢśĻ▓ī ļÉ£ļŗż [19]. ļö░ļØ╝ņä£ ņŖżĒŹ╝Ēä░ Ļ│ĄņĀĢ ņøÉļ”¼ņŚÉ ļö░ļØ╝ ņ▒öļ▓ä ļé┤ Ar ņ£Āļ¤ēņØä Ļ░Éņåīņŗ£Ēé┤ņŚÉ ļö░ļØ╝ ņŚ¼ĻĖ░ļÉ£ ArņØś ĒāĆĻ▓¤ņØä ņČ®ļÅī Ēܤņłśļź╝ Ļ░Éņåīņŗ£ņ╝£ ņ”Øņ░® ņåŹļÅäļź╝ Ļ░Éņåīņŗ£ĒéżļŖö ĒÜ©Ļ│╝ļź╝ Ļ░ĆņĀĖņÖöĻ│Ā, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ļ░Ģļ¦ēņØĆ ņ╣śļ░ĆĒĢ┤ņ¦ĆļŖö Ļ▓ĮĒ¢źņØä Ļ░¢ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ņ”Øņ░® ņåŹļÅäĻ░Ć Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ĻĖ░ĒīÉņŚÉ ņČ®ļÅīĒĢśļŖö ņ×ģņ×ÉņØś ņłśĻ░Ć Ļ░ÉņåīĒĢśņśĆĻ│Ā, ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ĻĖ░ĒīÉ ņś©ļÅäņØś ņāüņŖ╣ ĒÅŁņØ┤ Ļ░ÉņåīĒĢśņŚ¼ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ Ļ│ĄņĀĢ ļČäņĢĢņØ┤ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ļ░Ģļ¦ē ļé┤ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö ņ×æņĢäņ¦ä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņØ┤ņ¢┤ņä£ XRDļź╝ ĒåĄĒĢ┤ ļ░Ģļ¦ēņØś ņŻ╝ņä▒ņן ļ░®Ē¢źņŚÉ ļīĆĒĢ┤ ļČäņäØņØä ņŗżņŗ£ĒĢśņśĆĻ│Ā ĻĘĖļ”╝ 3ņØĆ ĒĢ®ņä▒ļÉ£ ļ░Ģļ¦ēņØś XRD ļČäņäØ Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ 3ņØś ņÜ░ņĖĪņŚÉļŖö XRDņŚÉ ņØśĒĢ┤ Ļ▓ĆņČ£ļÉ£ (0002)ņØś Ēö╝Ēü¼ Ļ░ĢļÅäļź╝ (10-11)ņØś Ēö╝Ēü¼ Ļ░ĢļÅäļĪ£ ļéśļłł Ļ░ÆņØä Ēæ£ĻĖ░ĒĢśņśĆļŗż. Ļ░Ćņן ņ╣śļ░ĆĒĢ£ ļ»ĖņäĖĻĄ¼ņĪ░Ļ░Ć ĒÖĢņØĖļÉśņŚłļŹś 1 mtorrņØś ņĪ░Ļ▒┤ņŚÉņä£ (10-11) Ēö╝Ēü¼ ļīĆļ╣ä (0002)Ēö╝Ēü¼ Ļ░ĢļÅä ļČäņ£©(I(0002) I(10 ŌĆō 11))ņØĆ 2.85 Ļ░Æņ£╝ļĪ£ Ļ░Ćņן ļåÆņØĆ Ļ░ÆņØä Ļ░ĆņĪīĻ│Ā 3 mtorrņØś Ļ▓ĮņÜ░ 2.52, 5 mtorrņŚÉņä£ 0.83, 7 mtorrņŚÉņä£ Ļ░Ćņן ļé«ņØĆ 0.6ņØś Ļ░ÆņØä ļéśĒāĆļāłļŗż. ņ”ē Ļ│ĄņĀĢ ļČäņĢĢņØ┤ Ļ░ÉņåīļÉ©ņŚÉ ļö░ļØ╝ (0002)ļ®┤ņØś Ēö╝Ēü¼ Ļ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░, ņØ┤ļŖö ļ░Ģļ¦ēņØś ņŻ╝ņä▒ņן ļ░®Ē¢źņØ┤ (0002)ņ×äņØä ņØśļ»ĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļČäņäØļÉ£ļŗż. ņä£ļĪ£ ļŗżļźĖ Ēæ£ļ®┤ ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö Ļ▓░ņĀĢ ļ®┤ļōżņØĆ ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé£ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņä▒ņןĒĢśļŖö ņåŹļÅä ņ░©ņØ┤ļź╝ ļéśĒāĆļé┤ļŖöļŹ░ ņØ┤ļ¤¼ĒĢ£ ņåŹļÅä ņ░©ņØ┤ņŚÉ ņØśĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ Ēæ£ļ®┤ ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö ļ®┤ņØä ņåīļ®Ėņŗ£ĒéżļŖö ļ░®Ē¢źņ£╝ļĪ£ Ļ▓░ņĀĢļ”ĮņØĆ ņä▒ņןĒĢśĻ▓ī ļÉ£ļŗż. (0002)ļ®┤ņØĆ ZnņÖĆ Ļ░ÖņØ┤ HCP ĻĄ¼ņĪ░ņŚÉņä£ Ļ░Ćņן ļé«ņØĆ Ēæ£ļ®┤ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö ļ®┤ņ£╝ļĪ£ņŹ© ļŗżļźĖ ļ®┤ļōżņŚÉ ļ╣äĒĢ┤ Ļ░Ćņן ļé«ņØĆ ņä▒ņןņåŹļÅäļź╝ Ļ░¢Ļ▓ī ļÉ£ļŗż [19]. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļĪ£ ņØĖĒĢśņŚ¼ 1 mtorrņŚÉņä£ ĒĢ®ņä▒ļÉ£ ļ░Ģļ¦ēņŚÉņä£ļŖö Ēæ£ļ®┤ņŚÉ ļÅäļŗ¼ĒĢśņŚ¼ ļ░Ģļ¦ēņØä ĒśĢņä▒ĒĢśļŖö ņ×ģņ×ÉļōżņØś ņČ®ļČäĒĢ£ ĒÖĢņé░ ņØ┤ļÅÖņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ÉņŚÉ ļö░ļØ╝ ļé«ņØĆ Ēæ£ļ®┤ņŚÉļäłņ¦Ćļź╝ Ļ░¢ļŖö (0002)ļ®┤ņØś Ļ░ĢļÅäĻ░Ć ļåÆĻ▓ī ļéśĒāĆļéśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ļ░Ģļ¦ēņØś ņ╣śļ░ĆļÅäļź╝ ļ│┤ļŗż ņĀĢļ¤ēņĀüņ£╝ļĪ£ ĒīÉļŗ©ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢ£ Ēøä ļ░Ģļ¦ēņØś ļŗ©ļ®┤ņØä ņØ┤ņś©ļ░Ćļ¦üņØä ĒåĄĒĢśņŚ¼ ļŗ©ļ®┤ ņĪ░ļÅäļź╝ ņØ╝ņĀĢĒĢśĻ▓ī ĒĢ£ ļÆż ņØ┤ļ»Ėņ¦Ć ļ│ĆĒÖśņØä ĒåĄĒĢ┤ ļ░Ģļ¦ēņØś ņ╣śļ░ĆļÅäļź╝ ņłśņ╣śĒÖö ĒĢśņŚ¼ ĻĘĖļ”╝ 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 2ņØś FE-SEM ņØ┤ļ»Ėņ¦ĆņŚÉņä£ ĒÖĢņØĖļÉśņŚłļō»ņØ┤ Ļ░Ćņן ļé«ņØĆ Ļ│ĄņĀĢ ļČäņĢĢ 1 mtorr ņĪ░Ļ▒┤ņŚÉņä£ 93.6%ņØś Ļ░Ćņן ļåÆņØĆ ņ╣śļ░ĆļÅäļź╝ ļ│┤ņśĆĻ│Ā Ļ│ĄņĀĢ ļČäņĢĢņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ 3 mtorrņŚÉņä£ 91.8%, 5 mtorrņŚÉņä£ 85.4%, 7 mtorrņŚÉņä£ Ļ░Ćņן ļé«ņØĆ 79.1%ņØś ņ╣śļ░ĆļÅäļź╝ ļ│┤ņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ņŚÉņä£ ļ│┤ņŚ¼ņŻ╝ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņéĮņ×ģĒĢĀ ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņÖĆ ņ╣śļ░ĆļÅäļź╝ Ļ│ĄņĀĢ ļČäņĢĢņØä ņĀ£ņ¢┤ĒĢ©ņŚÉ ļö░ļØ╝ ņĪ░ņĀłņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀź Ē¢źņāüņØ┤ Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśņśĆļŗż.

ņØ┤ļ¤¼ĒĢ£ Ļ│ĄņĀĢ ļČäņĢĢņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦üņØś ļ│ĆĒÖö Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņżæĻ░äņĖĄņØä ņéĮņ×ģĒĢśņŚ¼ Zn/Zn-Mg ņØ┤ņżæņĖĄ ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢ£ ļÆż ļ░Ćņ░®ļĀźņŚÉ ļīĆĒĢ£ ņĀĢļ¤ēņĀü ĒÅēĻ░Ćļź╝ ņŗżņŗ£ĒĢśņŚ¼ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. 7 mtorrņŚÉņä£ ĒĢ®ņä▒ļÉśņ¢┤ Ļ░Ćņן ļé«ņØĆ ņ╣śļ░ĆļÅä(79.1%)ļź╝ Ļ░¢ļŖö ņżæĻ░äņĖĄņØ┤ ņéĮņ×ģļÉ£ ņŗ£ĒÄĖņŚÉņä£ļŖö 20.38MPaļź╝, 1 mtorrņŚÉņä£ ĒĢ®ņä▒ļÉśņ¢┤ Ļ░Ćņן ņ╣śļ░ĆĒĢ£ ņżæĻ░äņĖĄ(93.6%)ņØ┤ ņĀüņÜ®ļÉ£ ņŗ£ĒÄĖņŚÉņä£ 24.48 MPaņØś ņĄ£ļīĆ ņØĖņן Ļ░ĢļÅäļź╝ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, Zn ņżæĻ░äņĖĄņØś ņ╣śļ░ĆļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ Zn/Zn-Mg ņØ┤ņżæņĖĄ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØĆ Ē¢źņāüļÉśļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ Zn ņżæĻ░äņĖĄņØä ņéĮņ×ģĒĢ©ņ£╝ļĪ£ņŹ© ņ£Āņé¼ ņĪ░ņä▒ņØś Zn-9wt%Mg ļŗ©ņØ╝ņĖĄ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀź(7.77 MPa)Ļ│╝ ļ╣äĻĄÉĒĢśņŚ¼ 2ļ░░ņØ┤ņāüņØś Ē¢źņāüļÉ£ ņłśņ╣śļź╝ ļ│┤ņśĆņ£╝ļ®░, ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ēśäņ×¼ ņāüņÜ®ĒÖö ļÉśĻ│Ā ņ׳ļŖö GAĻ░ĢĻ│╝ GIĻ░ĢņØś 16~19 MPaņØś ļ░Ćņ░®ļĀźņŚÉ ļ╣äĒĢ┤ņä£ļÅä Ē¢źņāüļÉ£ Ļ▓░Ļ│╝ļź╝ ĒÖĢņØĖĒĢśņśĆļŗż [12]. ļö░ļØ╝ņä£ ļ¦żņÜ░ ņÜ░ņłśĒĢ£ ļé┤ņŗØņä▒ņØä Ļ░¢ļŖö Ļ│Ā Mg ĒĢ©ņ£Ā Zn-Mg ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ Zn ņżæĻ░äņĖĄņØś ļ»ĖņäĖņĪ░ņ¦üņØä ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢ ņĪ░ņ¦üņ£╝ļĪ£ ņĀ£ņ¢┤ĒĢ©ņ£╝ļĪ£ ļ¦żņÜ░ ņÜ░ņłśĒĢ£ ļ░Ćņ░®ļĀźņØä ĒÖĢļ│┤ĒĢśņśĆļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ¦łņŖżļäżĒŖĖļĪĀ ņŖżĒŹ╝Ēä░ļ¦üņØä ĒÖ£ņÜ®ĒĢśņŚ¼ Zn-Mg ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ£ Zn ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņŚÉ ļīĆĒĢ£ ņĀ£ņ¢┤ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ļ»ĖņäĖĻĄ¼ņĪ░ ņĀ£ņ¢┤ļź╝ ņ£äĒĢ┤ Structure Zone ModelņŚÉ ĻĘ╝Ļ▒░ĒĢśņŚ¼ ņ▒öļ▓ä ļé┤ ļČäņ£äĻĖ░ ņś©ļÅäņÖĆ Ļ│ĄņĀĢ ļČäņĢĢņØä ļ│ĆņłśļĪ£ Ļ│ĄņĀĢ ĒĢśņŚ¼ ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢśņśĆļŗż. Ļ│ĄņĀĢ ļČäņĢĢ ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ ņ”Øņ░®ņåŹļÅäļź╝ ņĀ£ņ¢┤ĒĢśĻ│Ā ņ”Øņ░®ņåŹļÅäĻ░Ć ņĀ£ņ¢┤ļÉ©ņŚÉ ļö░ļØ╝ ņ×ģņ×ÉļōżņØś ņČ®ļČäĒĢ£ ĒÖĢņé░ņØä ņ£ĀļÅäĒĢśņŚ¼ ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢņØś ĒśĢĒā£ļź╝ Ļ░¢ļŖö ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, XRD ļČäņäØ Ļ▓░Ļ│╝ Ļ│ĄņĀĢļČäņĢĢņØ┤ ļé«ņĢäņ¦ÉņŚÉ ļö░ļØ╝ (0002) Ēö╝Ēü¼Ļ░Ć ņŻ╝ņä▒ņןļ░®Ē¢źņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņżæĻ░äņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ņ╣śļ░ĆĒĢ£ ņŻ╝ņāüņĀĢņĪ░ņ¦üņ£╝ļĪ£ ņĀ£ņ¢┤ĒĢśņŚ¼ Zn/Zn-Mg ņØ┤ņżæņĖĄ ļ░Ģļ¦ēņØä ĒĢ®ņä▒ĒĢśņśĆĻ│Ā, lap shear testļź╝ ĒåĄĒĢ┤ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀź ņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢ£ Ļ▓░Ļ│╝ ņżæĻ░äņĖĄņØ┤ 93.6%ņØś ņ╣śļ░ĆļÅäļź╝ Ļ░¢ļŖö ņŗ£ĒÄĖņØĆ 24.48 MPaņØś ļåÆņØĆ ļ░Ćņ░®ļĀźņØä ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ņŚłļŗż. ņŻ╝ņāüņĀĢ ņĪ░ņ¦üņØś Zn ņżæĻ░äņĖĄņØś ņ╣śļ░ĆļÅäĻ░Ć ļåÆņØäņłśļĪØ ļ░Ģļ¦ēņØś ļ░Ćņ░®ļĀźņØĆ Ē¢źņāüļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, ĻĖ░ņĪ┤ņØś GIļéś GAĻ░ĢņØś ļ░Ćņ░®ļĀźņØä ņāüĒÜīĒĢśļŖö ļ░Ćņ░®ļĀźņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

AcknowledgmentsThe study was supported by Incheon National University research grant in 2016. ņØ┤ ļģ╝ļ¼ĖņØĆ ņØĖņ▓£ļīĆĒĢÖĻĄÉ 2016ļģäļÅä ņ×Éņ▓┤ņŚ░ĻĄ¼ļ╣ä ņ¦ĆņøÉņŚÉ ņØśĒĢśņŚ¼ ņŚ░ĻĄ¼ļÉśņŚłņØī.

Fig.┬Ā1.Cross-sectional FE-SEM images of the Zn coatings at various temperature (a) RT, (b) 50 ┬░C, (c) 100 ┬░C, and (d) 150 ┬░C.

Fig.┬Ā2.Cross-sectional and plain-view images of FE-SEM from the Zn coatings at various working pressure (a) 1 mtorr, (b) 3 mtorr (c) 5 mtorr and (d) 7 mtorr.

Fig.┬Ā4.Schematic drawing of the evolution to the kinetically determined growth shape or crystal habit in a two dimensional representation [19].

REFERENCES1. J. M. Byun, J. M. Yu, D. K. Kim, T. Y. Kim, W. S. Jung, and Y. D. Kim, Korean J. Met. Mater. 51, 413 (2013).

6. J. M. Byun, S. H. Kim, T. Y. Kim, and Y. D Kim, Trends Met. & Mater. Engineering. 24(6):14 (2011).

7. M. S. Oh, S. H. Kim, J. S. Kim, J. W. Lee, J. H. Shon, and Y. S. Jin, Met. Mater. Int. 22, 26 (2016).

12. W. S. Jung, C. W. Lee, T. Y. Kim, and B. C. D. Cooman, Metall. Mater. Trans. A. 47, 4594 (2016).

15. M. Lattemann, A. P. Ehiasarian, J. Bohlmark, P. ├ģ. O. Persson, and U. Helmersson, Surf. Coat. Technol. 200, 6495 (2006).

17. B. A. Movchan and A. V. Demchishin, Phys. Met. Metallogr. 28, 83 (1969).

|

|

|||||||||||||||||||||||||||||||||||||||||