1. 서 론

산업제품을 포함한 일상생활 제품에서도 고정밀, 고성능 및 고기능성 등이 요구됨에 따라 시판용 민생기기에서는 사용되기 어려웠던 항공기, 로켓의 엔진이나 그 주변 제품에서만 사용되어지던 내열합금, 경량 고강도합금 등의 Ti계 및 Ni계, CoCr계 등과 같은 난삭소재들이 의료분야를 포함한 다양한 생활/산업분야에서 사용되어지고 있다. 이러한 난삭소재를 가공하는 절삭공구로는 cBN을 포함한 세라믹계 공구나 HSS강을 이용한 공구, 코팅된 초경공구가 주로 사용되어 지고 있다. 이중 세멘티드 카바이드(Cemented-Carbide)로 불리는 텅스텐카바이드(WC)는 세라믹의 장점과 금속의 장점을 가지고 있으면서도 높은 융점(2600 °C)과 비중(15.7 g/cm3)이 높아 다양한 산업분야에서 적용되어지고 있다.

WC는 대표적인 난성형성 소재로써 소결조제로 코발트, 철, 니켈(Co, Fe, Ni) 등을 첨가하여 소결성능을 향상시켜 제조되며, 소결조제 첨가시 소결성능과 인성특성이 향상되어 고인성의 초경합금을 제조할 수 있으나 공구로 사용시 소결조제 부분에서 결함이 발생되어 파손되는 문제점이 발생되고 있다. 이러한 문제점을 해결하기 위하여 소결조제의 함량을 최소화하면서도 나노구조로 제조하여 특성을 향상시킨 공구소재들이 제품화되고 있다

2. 실험 방법

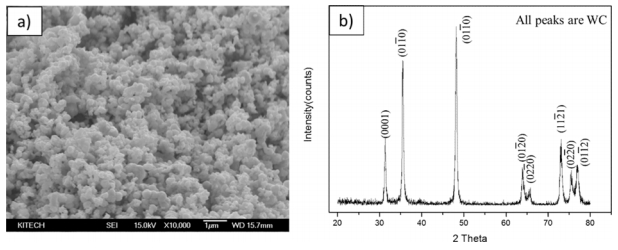

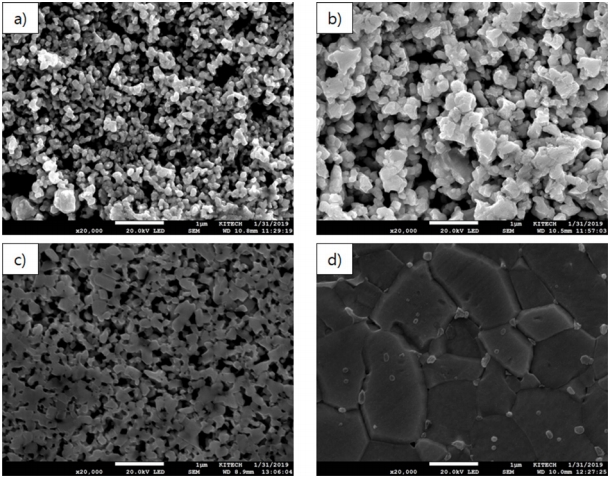

원료분말로는 WC (대구텍, 0.3~0.5 μm, 순도 3N5) 분말을 사용하였다. 그림 1은 초기 분말의 형상 및 상분석을 위하여 주사전자 현미경과 X선 회절분석 장치를 이용하여 미세조직 및 상분석한 결과이다. 그림 1에서와 같이 WC는 각진 구형을 띄고 있으며, (01-10) 방향으로 우선배향인 WC 피크만 관찰되었고 W2C와 같은 제 2상은 분석되지 않았다. 입도분석 장치를 이용한 WC 분말의 입도분석 결과 평균 약 0.34 μm 크기로 D(0.1) : 0.129 μm, D(0.5) : 0.199 μm, D(0.9) : 0.384 μm 입도로 분포된 것으로 분석되었다.

원료분말 분석이 완료된 WC 분말을 흑연 몰드(외경 150 mm, 내경 100 mm, 높이 100 mm, EX70재질)에 충진 후 상하부를 흑연 펀치로 막아주었으며, 밀봉된 흑연 몰드 셋트를 300 ton의 압력과 30,000 A 펄스직류 전류를 인가할 수 있는 펄스전류활성 소결 장치에 장착 시킨 후 소결을 진행하였다. 소결은 6 Pa의 진공상태에서 60 MPa의 소결압력을 인가한 후 승온속도 800 °C/min으로 승온 시켰다. 흑연 몰드 표면을 파이로 메타를 이용한 온도 측정 방식으로 소결온도를 측정하였으며, 수축길이가 변하지 않는 최종 소결온도(1600 °C)를 정하여 제조한 뒤 200 °C씩 감온하여 각각 소결체(1000, 1200, 1400 °C)를 제조하였다. 이렇게 제조된 Binderless-WC 소결체의 밀도는 아르키메데스 방법을 이용하여 밀도를 측정하였다. 미세조직 관찰은 5 g Fe3(CN)6, 5 g NaOH 및 50 ml의 증류수를 혼합하여 1분간 표면 부식 후 전자현미경을 이용한 표면을 관찰 및 선형 분석법을 이용하여 결정립 크기를 측정하였다 [8,9]. 또한 소결 후의 상변화 관찰을 위하여 X선 회절 분석을 실시하였으며, 비커스 경도계를 이용하여 경도 및 파괴인성을 측정하였다.

3. 결과 및 고찰

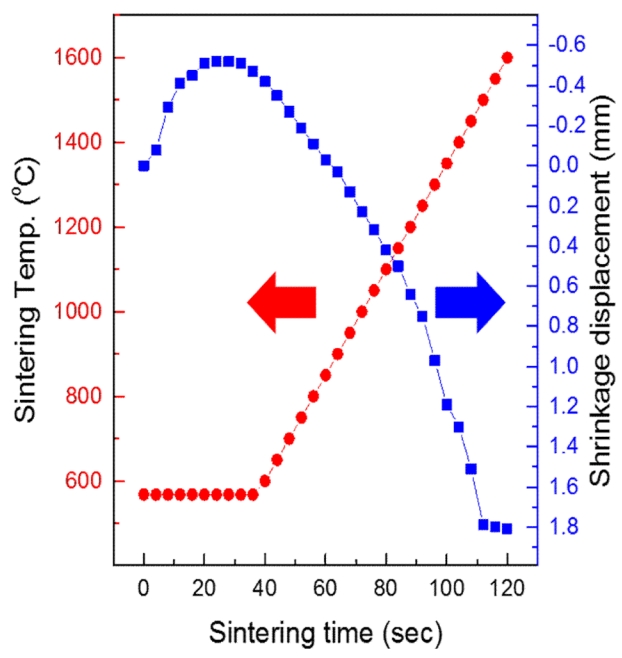

그림 2는 소결시간에 따른 소결온도 및 수축길이 변화 그래프를 나타내었으며, Binderless-WC 소결체를 60 MPa의 소결압력으로 12:1의 펄스비를 인가하여 1600, 1400, 1200 및 1000 °C의 온도에서 각각 제조하였다. 직류 펄스전류를 그라파이트 펀치에 인가하여 약 30 sec까지 팽창하였으며, 소결온도가 증가함에 따라 수축이 진행되었고 약 1600 °C 부분에서 수축은 진행되지 않았다. 약 20 sec까지 수축보다는 팽창이 진행된 이유는 첫째 급속한 소결온도 상승에 따른 Binderless-WC 분말(5.5 × 10-6/K)과 흑연 몰드 및 펀치(1.19 × 10-6/K)의 열팽창 계수 차이와 둘째 Binderless-WC 분말 내에 잔존하는 가스 불순물 제거에 따른 팽창 현상 발생으로 판단된다.

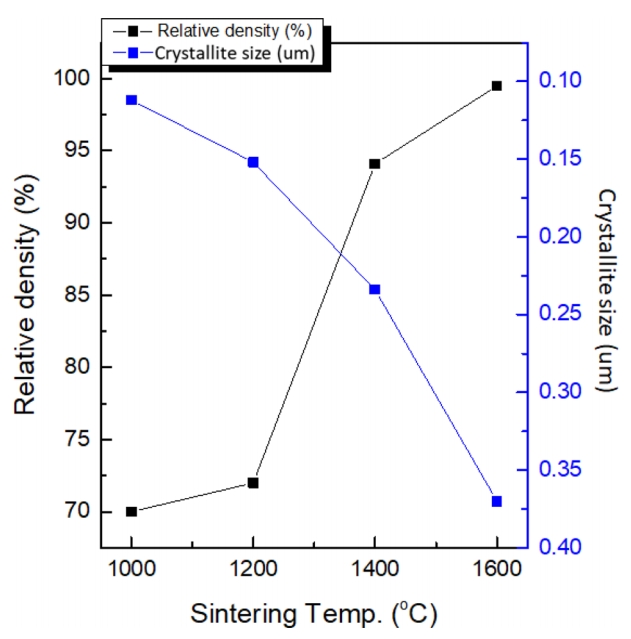

그림 3은 소결온도 변화에 따라 제조된 Binderless-WC 소결체의 상대밀도 및 결정립 크기를 나타내었다. 소결온도가 증가함에 따라 상대밀도는 약 70에서 99.5%로 크게 증가하였다. 소결온도가 증가함에 따른 상대밀도 증가 요인은 펄스 직류전류에 의해 분말과 분말의 접촉점에서 줄(Joule) 열 발생으로 고온이 되므로 원자의 확산이 빠르고, 분말과 분말 사이에 플라즈마 발생으로 분말표면이 이온화된 가스와 충돌로 분말 표면정화가 일어나고, 또한 전기장 하에서 원자의 확산이 빠르기 때문에 기존 타 소결법(HP, HIP, 상압소결)과 비교 시 비교적 낮은 온도에서도 빠른 시간 내에 소결이 쉽게 이루어지기 때문으로 생각된다 [10-13]. 또한 소결 중 가한 압력은 소결에 대한 구동력을 증가시키며, 압력이나 충격에너지가 커짐에 따라 밀도가 증가한 후 일정한 포화치에 도달된다. 물질의 소성변형은 항복응력 이상에서 발생되므로 치밀한 생성물을 얻기 위해서는 일정 임계치 이상의 압력을 인가해야 되며, 소결에 대한 전체 구동력 FD는 다음 식과 같다.

여기서 γ는 계면에너지, Pa는 인가압력, r은 입자의 반경이다.

안정화 지르코니아를 이용한 연구에 따르면 [14], 1000 °C에서 소결하는 도중에 상대압력을 60 MPa에서 100 MPa로 증가함에 따라 상대밀도는 현저히 증가하였다. 본 연구에서는 소결압력을 60 MPa로 고정하였지만 소성 변형이 가능한 임계치 이상의 소결압력과 빠른 승온속도로 인해 기존 타 소결법보다 낮은 온도에서도 고밀도의 소결체를 제조한 것으로 판단된다.

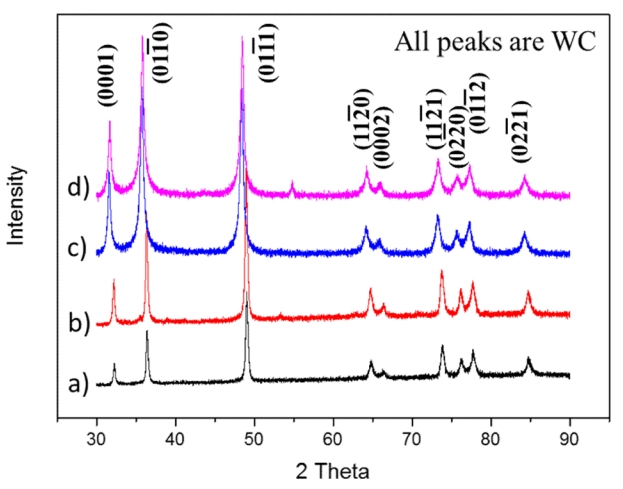

그림 4는 소결온도 변화에 따라 제조된 Binderless-WC 소결체의 상 분석결과로 Binderless-WC 소결체는 (01-10), (01-11) 면으로 우선배향 하였다. 소결온도 증가에 따라 W2C와 같은 Carbon 분해에 따른 제 2상은 분석되지 않았다. 소결온도 증가에 따라 높은 소결온도에서도 제 2상이 발견되지 않은 이유는 6 Pa의 고진공 상태에서 빠른 승온속도와 10분 이내의 단시간 소결공정으로 인한 것으로 생각된다. 소결온도 변화에 따라 제조된 소결체의 상분석 결과를 이용하여 Suryanarayana and Grant Norton 식 [15]을 이용하여 결정자 크기를 측정하였다.

여기서 Bcrystalline는 미세화에 의한 반가폭증가, Bstrain은 변형(strain)에 의한 반가폭 증가, λ는 파장, L은 결정자 크기, η는 변형(strain) 및 θ는 회절각도이다. 1000, 1200, 1400 및 1600 °C의 소결온도 변화에 따라 제조된 Binderless-WC 소결체의 결정자 크기는 약 0.112, 0.152, 0.234 및 0.37 μm로 측정되었으며, 그림 3에 나타내었다.

그림 5는 소결온도 변화에 따라 제조된 Binderless-WC 소결체의 미세조직 분석결과이다. 그림 5 a)는 1000 °C에서 제조된 소결체로써 분말형상과 유사한 미세조직 및 부분적으로 소결압력에 의한 분말 응집현상만 관찰되었다. 그림 b)는 1200 °C에서 제조된 소결체로써 1000 °C에서 제조된 소결체와 비교시 응집현상이 증가하고 결정성장이 조금씩 일어나고 있는 것으로 분석되었다. 그림 c)의 경우 1400 °C에서 제조된 소결체로써 부분적으로 다면체 형상의 미세조직으로 변화되었으며, 소결온도 저하에 따른 기공들을 관찰할 수 있었다. 그림 d)는 1600 °C에서 제조된 소결체로써 치밀한 결정립계를 가진 다면체 형상이 관찰되었다. 소결온도 증가에 따라 결정성장에 따른 치밀화 효과는 상기 그림 3 설명과 동일한 효과로 판단된다.

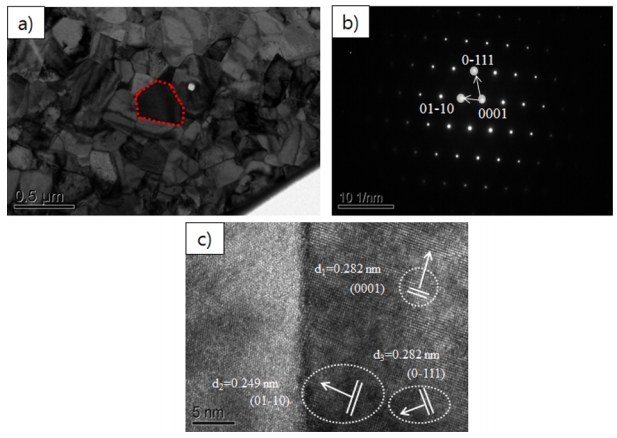

그림 6은 투과전자현미경을 이용하여 1600 °C에서 제조된 소결체의 미세조직을 분석하였다. 그림 6 a)는 bright-field 이미지로 WC 입자는 초기 원료분말의 구형에서 결정성장에 따른 다면체 형상의 입자로 분포된 것으로 분석되었다. 그림 6 a)의 붉은 색으로 표시된 WC 입자에 SAED 패턴을 그림 6 b)에 나타내었으며, (0001), (01-10), (0-111) 면으로 우선 배향된 정형적인 HCP 구조를 띄고 있는 것으로 분석되었다. 그림 6 c) 투과전자현미경을 통한 면간거리 측정 이미지로 d1 (0001) 면의 면간거리는 약 0.282 nm, d2 (01-10) 면의 면간거리는 약 0.249 nm, d3 (0-111) 면의 면간거리는 약 0.282 nm 측정되었다.

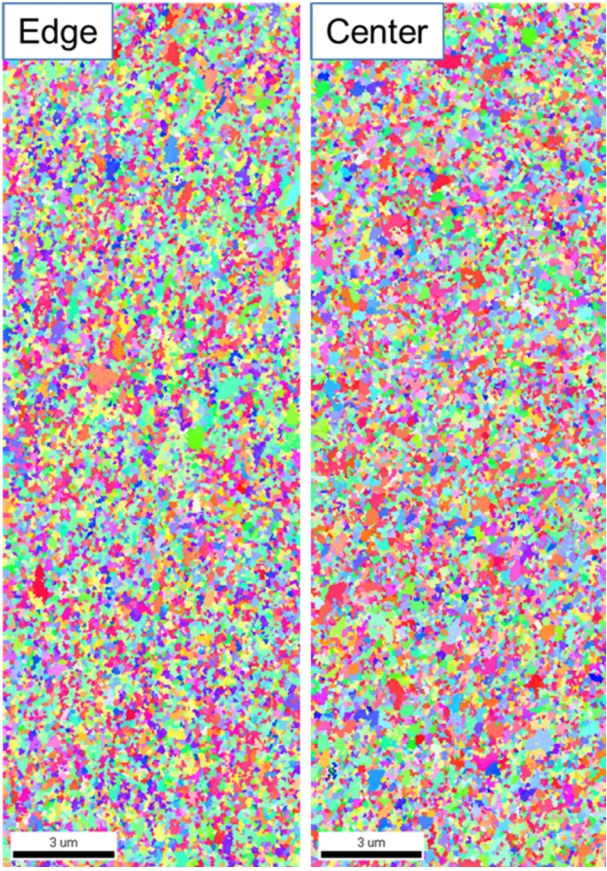

그림 7은 1600 °C에서 제조된 직경 100 mmØ × 두께 5mmT 크기의 binderless-WC 소결체의 중앙 및 외각(최외각에서 10 mm 위치) 부위를 컷팅하여 전해연마 후 EBSD 분석 결과이다. EBSD를 이용한 결정립 크기 측정 결과 중앙 및 외각 부위의 결정립 크기는 약 0.22 및 0.21 μm 크기로 측정되었으며, 상대밀도는 약 99.6 및 99.5%로 측정되었다. 1600 °C의 높은 소결온도에서 제조된 직경 100 mmØ ×두께 5 mmT 크기의 소결체의 물성은 거의 균일하였으며, 그 이유는 외부간접가열 방식의 기존 소결법과 차별화된 펄스직류 전류를 직접 통전시켜 직접가열방식에 의해 내외부 물성이 균일한 것으로 판단된다.

1000, 1200, 1400 및 1600 °C에서 제조된 Binderless-WC 소결체의 기계적 특성평가를 실시하기 위하여 표면을 경면연마 후 비커스 경도계를 이용하였으며, 30 kgf 하중을 인가하여 압흔의 크기와 압흔 모서리에서 크랙이 전파된 길이를 측정해서 Antis 식으로 파괴인성을 측정하였다 [16].

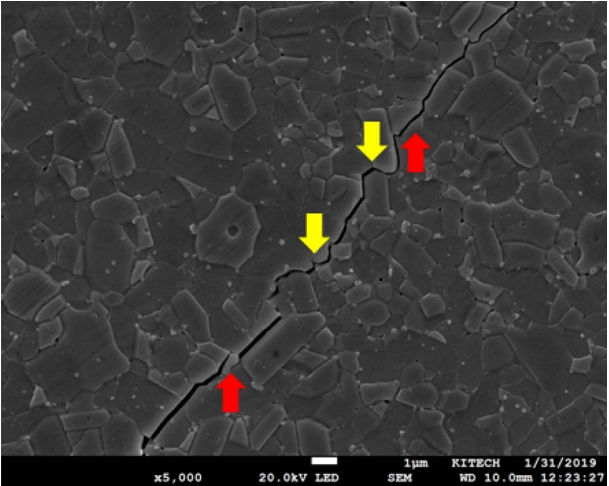

여기서 E는 탄성계수, H는 경도, P는 하중이며, C는 크랙의 길이이다. Binderless-WC 소재의 탄성계수는 696 GPa이며, 7회 측정된 값의 최대/최소 값을 제외한 평균 파괴인성이다. 1600 °C에서 제조된 소결체의 중앙 및 외각의 경도는 2664.8 및 2658.2 kg/mm2 이며, 파괴인성은 3.84 및 3.96 MPa.m1/2 로 측정되었고 평균 2,661.5 kg/mm2 및 3.90 MPa.m1/2 으로 분석되었다. 1000 및 1200 °C에서 제조된 소결체의 경도 및 파괴인성은 측정하중이 높아 압흔이나 크랙이 정확하지 않아 측정하지 못하였지만 1400의 경도는 1602.6 kg/mm2로 측정되었다. 소결온도 증가에 따라 기공이 없는 고밀도의 치밀한 소결체가 제조되었고 나노 결정립 크기를 가진 결정립으로 인해 결정립계면의 결합에너지 상승에 따른 기공율 감소로 mean free path가 짧아져 경도 특성이 우수한 것으로 판단된다 [17]. 파괴인성의 경우 소결체의 고밀도화에 따른 기공률 감소로 인해 크랙의 편향이 적어져 크랙 전파가 쉽게 일어나고 또한 WC 고유의 취성 특성에 의해 파괴인성 감소로 판단된다. 그림 8에 1600 °C에서 제조된 소결체의 크랙 전파현상을 나타내었다. 그림에서와 같이 크랙이 진행되면서 입내( ) 및 입계(

) 및 입계( ) 파괴현상을 확인 수 있었다. 일반적으로 균열은 텅스텐카바이드 입자와 직각으로 만나는 경우 입내파괴현상이 관찰되었고 비스듬하게 만나는 경우 입계파괴 현상이 진행되는 것을 확인하였다. 금속의 나노 소결체의 경우 주로 입계 파괴가 이루어져 균열의 편향이 많이 일어나서 크랙의 전파가 어렵고 이로 인해 파괴인성이 향상된다고 보고되어 지고 있다. 본 연구에서도 입내보다는 입계에서 파괴가 주로 이루어지는 것으로 분석되었지만 텅스텐카바이드 소재 고유의 높은 취성 특성에 의해 낮은 파괴인성값을 가지는 것으로 판단된다.

) 파괴현상을 확인 수 있었다. 일반적으로 균열은 텅스텐카바이드 입자와 직각으로 만나는 경우 입내파괴현상이 관찰되었고 비스듬하게 만나는 경우 입계파괴 현상이 진행되는 것을 확인하였다. 금속의 나노 소결체의 경우 주로 입계 파괴가 이루어져 균열의 편향이 많이 일어나서 크랙의 전파가 어렵고 이로 인해 파괴인성이 향상된다고 보고되어 지고 있다. 본 연구에서도 입내보다는 입계에서 파괴가 주로 이루어지는 것으로 분석되었지만 텅스텐카바이드 소재 고유의 높은 취성 특성에 의해 낮은 파괴인성값을 가지는 것으로 판단된다.

) 및 입계(

) 및 입계( ) 파괴현상을 확인 수 있었다. 일반적으로 균열은 텅스텐카바이드 입자와 직각으로 만나는 경우 입내파괴현상이 관찰되었고 비스듬하게 만나는 경우 입계파괴 현상이 진행되는 것을 확인하였다. 금속의 나노 소결체의 경우 주로 입계 파괴가 이루어져 균열의 편향이 많이 일어나서 크랙의 전파가 어렵고 이로 인해 파괴인성이 향상된다고 보고되어 지고 있다. 본 연구에서도 입내보다는 입계에서 파괴가 주로 이루어지는 것으로 분석되었지만 텅스텐카바이드 소재 고유의 높은 취성 특성에 의해 낮은 파괴인성값을 가지는 것으로 판단된다.

) 파괴현상을 확인 수 있었다. 일반적으로 균열은 텅스텐카바이드 입자와 직각으로 만나는 경우 입내파괴현상이 관찰되었고 비스듬하게 만나는 경우 입계파괴 현상이 진행되는 것을 확인하였다. 금속의 나노 소결체의 경우 주로 입계 파괴가 이루어져 균열의 편향이 많이 일어나서 크랙의 전파가 어렵고 이로 인해 파괴인성이 향상된다고 보고되어 지고 있다. 본 연구에서도 입내보다는 입계에서 파괴가 주로 이루어지는 것으로 분석되었지만 텅스텐카바이드 소재 고유의 높은 취성 특성에 의해 낮은 파괴인성값을 가지는 것으로 판단된다.4. 결 론

고밀도의 Binderless-WC 소결체를 Co, Fe, Ni 등과 같은 소결조재 없이 펄스전류활성 소결기술을 이용하여 1600 °C에서 60 MPa의 소결압력으로 120 sec 만에 직경 100 mmØ, 두께 5 mmT 크기로 제조하였다. 제조된 소결체의 중앙 및 외각의 상대밀도는 약 99.6 및 99.5%이며, 결정자 크기는 약 0.22 및 0.21 μm로 측정되었다. 경도 및 파괴인성의 기계적 특성평가 결과 2664.8 및 2658.2 kg/mm2, 3.84 및 3.96 MPa.m1/2로 중앙 및 외각의 물성이 거의 균일하였다.

Binderless-WC 소결체의 상대밀도 및 결정자 크기는 소결온도가 1000에서 1600 °C로 증가함에 따라 약 70에서 99.5% 및 0.112에서 0.37 μm 크기로 상대밀도는 크게 증가한 반면 결정자 크기는 다소 증가한 것으로 측정되었다. 또한 기계적 특성평가 결과 경도는 1602.6에서 2661.5 kg/mm2로 증가로 증가하고 파괴인성은 3.90 MPa.m1/2로 측정되었다.