1. 서 론

γ-TiAl 합금은 낮은 밀도와 700~800 °C의 고온 영역에서 우수한 강도로 우주 항공 및 자동차 분야의 고온재료로 많은 관심을 받고 있다 [1-4]. TiAl 합금은 주로 γ상 (L10)과 α2상 (D019)으로 이루어져 있으며 열처리온도와 냉각속도에 따라 near-gamma, duplex, nearly lamellar, fully lamellar등의 미세구조를 나타내며, 각 미세구조 마다 서로 다른 특성의 기계적 물성을 나타낸다 [1,2]. 최근 연구에서는 TiAl 합금의 고온 연성을 향상시키기 위하여 BCC 구조의 β/B2상 안정화 원소인 Mo 및 Nb을 첨가해 α2/γ 라멜라 구조와 β/B2상을 포함한 합금 조성이 개발되었으며, β/B2상 안정화 원소의 양이 ~5 at% 일 때에 TiAl 합금의 인성이 증가하는 효과가 보이고 있음을 보고하는 등 다양한 연구가 진행되고 있다 [5-7].

고온 환경에서 TiAl 합금을 사용하기 위해서는 합금 설계에 따른 기계적 물성뿐만 아니라 내산화성과 산화거동의 분석이 필수적이라고 할 수 있다. TiAl 합금은 고온의 산화 분위기에서 TiO2 및 Al2O3 산화물을 동시에 생성하며 산소 친화도와 성장속도가 빠른 TiO2가 Al2O3 보다 빠르게 성장해 외각 층에 위치한다. 이 때에, 시편 표면에 단일 TiO2 산화층은 모재와의 열팽창계수 차이에 의해 쉽게 박리되고 이는 고온재료의 합금 용도에 악영향을 미친다고 알려져 있다 [8,9]. 이러한 TiAl 합금의 내산화성을 개선시키기 위한 합금을 설계하기 위하여 Mo, Nb 과 같은 β/B2상 안정화 원소를 합금에 포함시켜 Al2O3의 결함을 감소시키거나 TiO2의 생성을 줄이는 산화거동이 발표되었다 [10-12]. 이와 같이, 현재까지 많은 TiAl 합금의 추가 첨가물에 따른 내산화성 향상에 대한 연구가 진행되었지만, 미세조직과 상 관점에서의 초기 산화 거동 분석은 아직 부족한 실정이다.

상기의 합금 설계를 통한 내산화성의 개선을 도모하는 연구 이외에 표면 코팅을 통하여 TiAl 합금의 사용 온도를 향상시키고자 하는 많은 연구가 보고되고 있다 [13]. 특히, 팩 세멘테이션 (pack cementation) 코팅은 Ni 및 Mo 기지 합금과 같은 내열재료에 내산화 코팅으로 많은 연구가 이뤄지고 있는 코팅법으로서, 이러한 코팅 방법은 활성화 가스를 통한 화학 기상 증착법으로 복잡한 형상의 부품에도 일정한 두께의 코팅이 가능하다는 특징이 있다 [13,14]. 따라서, Si 팩 세멘테이션 (pack cementation) 코팅을 통해 β/B2 상을 포함한 TiAl 합금의 내산화성을 향상시키고자 하였다. Si, NaF, Al2O3 파우더를 사용한 Si 팩 세멘테이션 (pack cementation) 코팅 공정은 열처리 과정에서 Si + NaF→ SixFy (g) + NaF (s)의 반응을 통해 SixFy (g) 활성화 가스를 생성하고 활성화 가스가 합금 내로 고체 확산되어 silicide 코팅층을 형성하며, 고온의 환경에서 시편을 안정적으로 보호한다고 알려져 있다 [15-20].

본 연구에서는 β/B2상을 포함하는 Ti-Al-(3, 5)Mo-(2Nb) 합금 시스템의 세 종류의 합금 조성을 제작하고 산화테스트를 통하여 초기 산화 거동을 비교 분석하였다. 1000 °C 산화 테스트 과정에서 1~10분 간격으로 세 합금 내에 α2, β/B2, γ 상을 분석하였다. 또한, TiAl 합금의 사용 온도 향상시키기 위하여 Si 팩 세멘테이션 (pack cementation) 코팅을 수행하고 실리콘 화합물 코팅층이 존재한 시험편 내산화성을 1000 °C에서 분석하여 내산화성을 높일 수 있는 합금원소와 코팅조건을 제시하고자 하였다.

2. 실험 방법

Ti-Al-Mo(-Nb) 합금 시스템은 Ti (99.9%), Al (99.9%), Mo (99.9%), Nb (99,9%)의 소재를 사용하여 Ti-45Al-3Mo (3Mo), Ti-45Al-3Mo-2Nb (3Mo2Nb) 그리고 Ti-45Al-5Mo (5Mo), 세 종류의 합금 조성을 아크 멜팅기를 사용해 제작하였다. 아크 멜팅은 Ar 분위기에서 진행하였으며 균질화 처리를 위하여 5번 반복하여 용융하였다. 합금의 열처리는 세 조성 모두 Ar 분위기의 1250 °C 온도에서 12 h을 유지하였고 냉각은 로냉 (furnace cooling)으로 진행하였다. 세 합금은 900, 1000 °C의 온도에서 산화 테스트를 통하여 최대 48 h까지 산화 저항성을 비교하였다. 특히, 1000 °C의 산화에서는 초기 산화 거동을 확인하기 위하여 1~10분 간격으로 시편을 가열로에서 꺼내어 SEM BSE, EDS 분석하는 산화 테스트를 진행하여 α2, β/B2, γ상의 산화거동을 비교하였다.

추가적으로 내산화성을 향상시키기 위한 표면 Si 팩 세멘테이션 (pack cementation) 코팅은 Ti-45Al-3Mo-2Nb 합금 조성을 선정하여 알루미나 도가니 내에 Si:NaF:Al2O3(25:5:70 wt%) 혼합 파우더를 시편과 함께 밀봉하고 1000 °C, 6 h 동안 Ar 분위기에서 열처리를 진행하였다. 코팅을 수행한 결과, τ2상과 Ti5Si4 silicide 코팅층과 TiAl3, TiAl2 와 같은 내부 확산층이 형성되었고, 각 층들의 미세조직과 상분석을 수행하였다. 실리콘 화합물이 코팅된 시험편의 산화 실험은 900~1000 °C의 온도에서 12~48 h의 조건에서 코팅하지 않은 3Mo2Nb 합금과 내산화성을 비교 분석했다. 시편의 표면 및 단면 미세조직은 주사전자현미경 (scanning electron microscope (SEM, JEOL 6100, Hitachi 5000))의 후방산란 영상으로 (back scattering image (BSE)) 관찰하였고 에너지 분광기 (energy dispersive spectrum (EDS)) 분석을 통해 각 상의 성분을 분석하였다.

3. 실험 결과 및 고찰

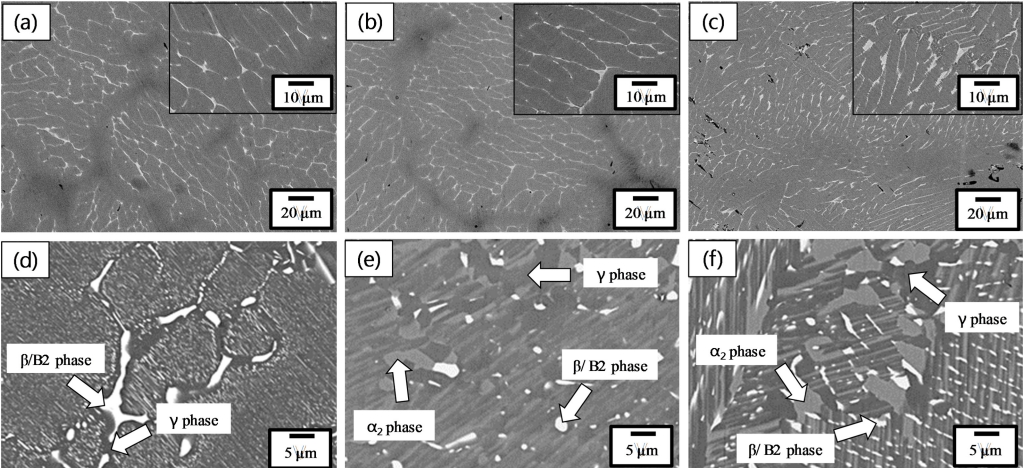

그림 1 (a)-(c)는 아크 멜팅을 통해서 제조된 (a) 3Mo, (b) 3Mo2Nb, (c) 5Mo 합금의 시험편 표면 SEM BSE 이미지이다. 세 조성 모두 β/B2상 안정화 원소가 포함된 합금의 미세구조인 콜로니 계면에 β/B2상이 위치하고 콜로니 내부에 α2/γ 라멜라 구조를 나타내었다 [5]. 그림 1 (d)~(f)는 Ar 분위기에서 1250 °C 12 h 조건으로 열처리된 (d) 3Mo, (e) 3Mo2Nb, (f) 5Mo 합금의 SEM BSE 이미지이다. 1250 °C 열처리 온도는 β/B2 안정화 상이 포함된 합금에서 상태도 상에서 α+γ+(β/B2)상의 온도 영역으로 α2/γ 라멜라 구조를 붕괴하고 고온에서 강도가 약한 β/B2상의 분율을 줄여 기계적 물성을 향상시키는 열처리 조건이다 [4]. 그림 1 (d)는 콜로니 내부는 α2/γ 라멜라 +β/B2 구조를 이루고 있으며, 콜로니 계면에서는 β/B2 상이 줄어들고 γ 상이 생성된 것을 확인 할 수 있다. 이는 1250 °C 열처리를 통해서 β/B2→γ 상으로 상변화가 나타난 것으로 사료된다. 그림 1 (e)는 β/B2 상이 크게 감소하였으며 라멜라 구조가 붕괴되었고 단일 α2, γ 상이 확장되었다. β/B2상은 구형의 모양으로 위치해 있다. 그림 1 (f) 또한 β/B2상은 감소하고 단일 α2, γ 상이 확장하였으나, 그림 1 (e)와는 다르게 불연속 β/B2상이 나타났다. Fig. l (e), (f)의 상 변화 또한 1250 °C 열처리를 통해서 β/B2상의 감소와 단일 α2, γ 상의 성장을 통한 상 변화가 원인으로 작용한 것으로 사료된다.

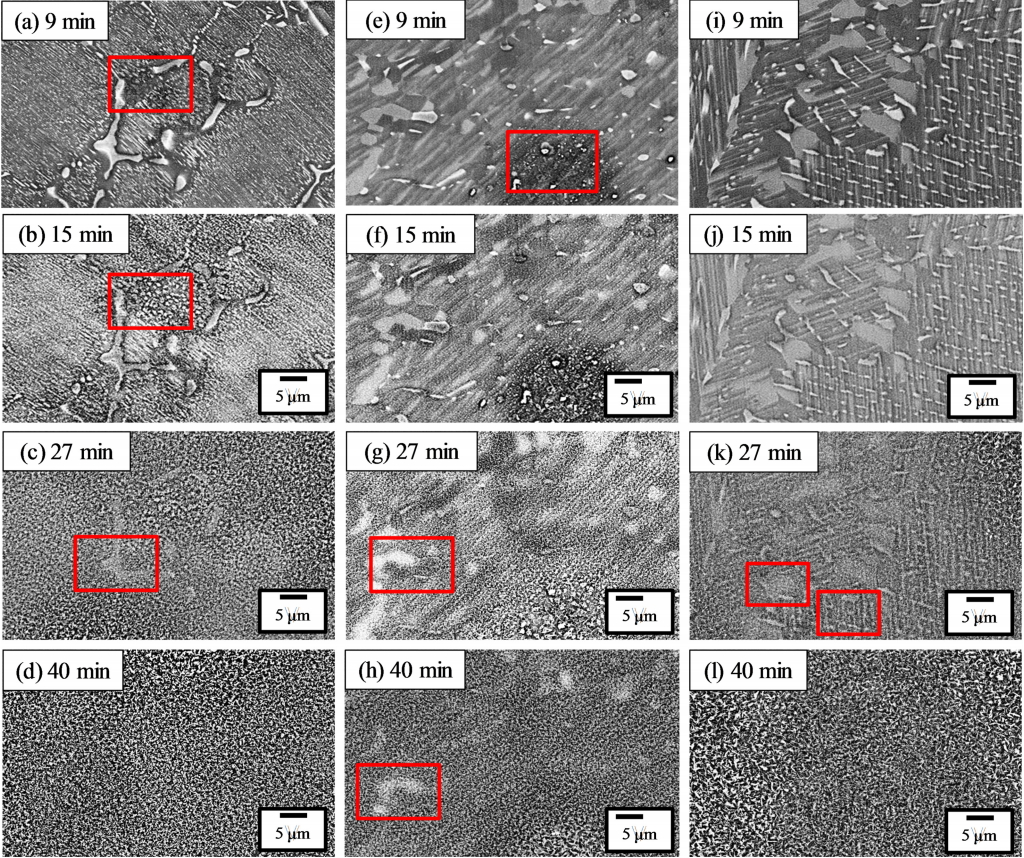

그림 2는 세 합금의 SEM BSE 이미지로 비교한 산화 테스트 결과이다. 여러 상들의 초기 산화의 정도를 관측하기 위하여 그림 1 (d)-(f)에 마크된 각 상들을 산화 테스트 과정에서 반복적으로 EDS 분석하였다. 그림 2 (a)-(d)는 3Mo 시편의 1000 °C 9, 15, 27, 40 min 산화 테스트 조건에서 같은 미세조직의 위치를 촬영한 SEM BSE 이미지이다. 그림 2 (a) 산화 시간 9 min에서 네모로 마크된 부분에서 단일 γ 상에서 산화물의 생성이 시작되었다. 그림 2 (b) 산화 시간 15 min에서는 모든 상에서 산화가 시작되었지만 일찍부터 생성된 단일 γ 상의 주변에 산화물이 성장한 것을 확인할 수 있다. 3Mo의 β/B2상은 그림 2 (c) 산화시간 27 min에서도 일부 모양을 유지하는 것으로 보아 γ 상보다 산화물을 형성하는 속도가 느린 것으로 사료된다. 그림 2 (d) 산화시간 40 min 이상에서는 시편의 표면이 완전히 산화되었다. 그림 2 (e)-(h)는 3Mo2Nb 시편의 1000 °C 9, 15, 27, 40 min 산화 테스트 조건에서의 미세조직 SEM BSE 이미지이다. 그림 2 (e) 산화시간 9 min에서 일부 γ 상에서부터 산화물의 형성이 관찰 되었다. 그림 2 (f) 산화시간 15 min에서는 모든 상이 산화가 되기 시작하였으며, 그림 2 (g), (h)에서 단일 α2 상이 완전히 산화되지 않고 남아있는 것을 확인할 수 있다. 이는 γ 상보다 α2 상의 산화물 형성 속도가 늦는다는 것을 의미한다. 그림 2 (f)-(h)는 5Mo 시편의 1000 °C 9, 15, 27, 40 min 산화 테스트 조건에서의 미세조직 SEM BSE 이미지이다. 3Mo, 3Mo2Nb 시편과 마찬가지로 단일 γ 상이 전체적으로 초기에 산화되기 시작하였다 (그림 2 (i), (j)). 그림 2 (k) 산화시간이 27 min에서 단일 α2, β/B2 상이 늦은 산화물 생성 속도로 인하여 상의 형상이 남아있다. 그림 2 (l) 산화시간 40 min 이후에는 모든 상이 산화물을 형성하였다.

TiAl 합금내 Mo+6이온과 Nb+5이온은 TiO2 산화물의 Ti+4 이온자리에 고용되어 전기적 중성을 유지하기 위해 TiO2의 성장을 지연시키는 효과가 있으며, 산화 거동은 Mo, Nb의 첨가 양에 따라 거동의 차이가 있다고 알려져 있다 [9,10]. 따라서, 하나의 합금 조성 안에서도 Mo 및 Nb 함량 또는 Ti, Al의 비율에 따라 산화 속도가 다르다고 사료된다. 그림 2의 산화 테스트 결과로는 초기에 γ 상이 산화물 형성되며 α2, β/B2 상은 산화물의 형성속도가 느린 것을 확인하였다.

그림 3는 세 합금 (a) 3Mo, (b) 3Mo2Nb, (c) 5Mo을 1000 °C 24 h 산화 테스트를 통해 충분한 산화물의 성장이 일어난 이후의 SEM BSE 이미지와 EDS 분석결과를 나타낸 것이다. 그림 3 (a), (c)의 표면산화물은 두 합금 간에 큰 차이 없이 약 10 μm 크기의 결정을 이뤄 표면을 덮고 있으나, 그림 3 (b) 3Mo2Nb의 표면 산화물은 약 ~5 μm 이하의 크기로 그림 3 (a), (c)보다 작은 크기의 결정이 표면에 생성되었다. 또한, 표면 산화물의 EDS 분석결과, 그림 3 (a), (c)는 TiO2 산화물이 표면을 덮고 있는 것과 다르게, 그림 3 (b)는 Al이 4.8 at% 검출되어 TiO2+Al2O3 보호층이 표면을 이루었다.

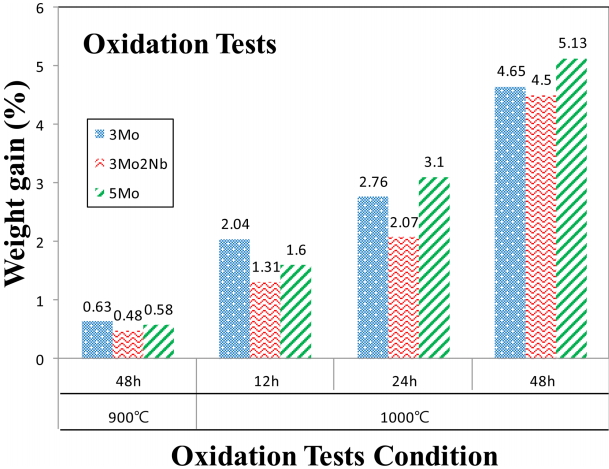

그림 4는 세 합금의 900~1000 °C 12~48 h 산화테스트 결과를 그래프로 나타낸 것이다. 900 °C 48 h, 1000 °C 12, 24, 48 h의 모든 산화테스트 조건에서 3Mo2Nb 합금이 3Mo, 5Mo 보다 우수한 내산화성을 나타냈다. 이러한 내산화성의 차이는 그림 3 (b)의 ~5 μm 이하의 결정 크기인 TiO2+Al2O3 복합 산화층이 시편을 보호하기 때문으로 사료된다. 그러나, 세 합금 모두 1000 °C의 온도에서 장시간 안정적으로 시편을 보호할 수 없으며, 이는 합금의 사용온도에 제한이 있다. 따라서, 세 종류의 합금 중 가장 우수한 내산화성을 가진 3Mo2Nb 합금을 선정하여 Si pack cementation 표면 코팅을 통해 1000 °C의 내산화성을 추가적으로 개선하고자 하였다.

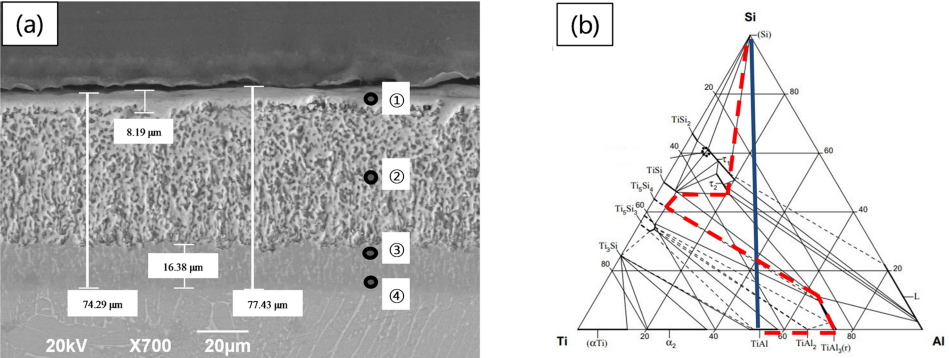

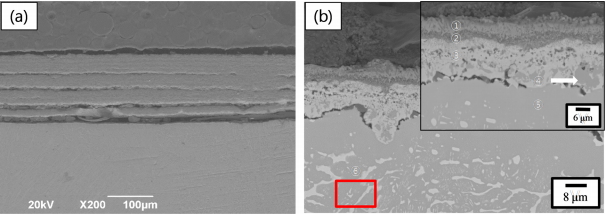

그림 5은 (a) 1000 °C 6 h 조건에서 Si pack cementation 코팅한 시편 단면 SEM BSE 이미지와 (b) 700 °C에서의 Ti-Al-Si 3원계 상태도이다 [19]. 그림 5 (a)의 각 코팅층 및 확산층을 EDS 분석한 결과는 표 1에 정리하였다. 그림 5 (a)는 표면에서부터 4개의 층으로 이루어져 있으며, 각 층은 EDS 분석을 통해 정의하였다. EDS 분석결과 외각의 코팅층 부터 ①τ2층 / ②Ti5Si4층 / ③Ti3Al층 / ④Ti2Al층을 형성한 것으로 확인되었다. ① τ2층은 가장 표면에 형성된 층으로 약 8.2 μm층의 두께로 형성되었다. ② Ti5Si4층은 코팅층의 중앙에 가장 두꺼운 두께를 가지는 silicide 코팅층으로 두께는 약 59.5 μm이다. ③, ④은 Si을 포함하지 않은 Al rich 확산층으로 ①, ②에서 silicide 코팅층을 형성하면서 시편의 내부로 확산된 Al의 영향을 받은 층으로 두께는 약 16.4 μm이다. 이러한 β/B2상을 포함한 TiAl 합금의 Si pack cementation 코팅의 확산 경로로는 그림 5 (b)의 Ti-Al-Si 3원계 상태도에 표시 한 바와 같이 τ2 / Ti5Si4 / Ti3Al / Ti2Al / TiAl이다.

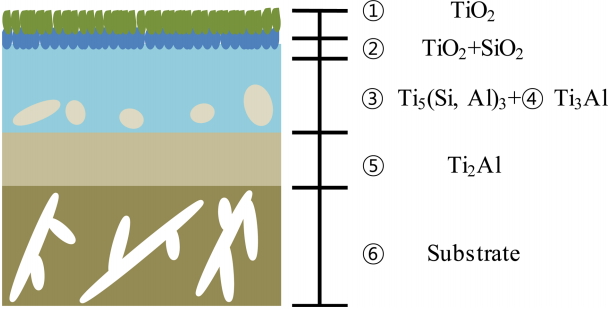

그림 6은 표면 코팅되지 않은 3Mo2Nb 합금과 Si pack cementation 코팅을 진행한 3Mo2Nb 시편의 1000 °C 48 h 산화 테스트 결과이며, 표 2는 그림 6 (b)의 산화 테스트한 코팅층을 EDS 분석한 것이다. 그림 6 (a)는 코팅하지 않은 3Mo2Nb 합금의 1000 °C 48 h 산화 테스트 후 SEM BSE 이미지로 산화층이 계단 모양으로 박리 되면서 시편을 안정적으로 보호하지 못하는 산화물 구조를 형성하였다. 이러한 산화 거동은 산화테스트의 시간에 따라 반복적으로 산화물의 생성과 박리가 반복적으로 발생하여 시편을 보호하기 어려울 것으로 사료된다. 그림 6 (b)는 3Mo2Nb 합금에 Si pack cementation 코팅을 진행한 그림 6 (a) 시편을 1000 °C 48 h 산화 테스트 결과이다. 산화 테스트 이후의 silicide 코팅층은 코팅하지 않은 시편의 산화층과 다르게 여러 세라믹 보호층 및 코팅층이 박리없이 시편을 보호하였다. 각 층은 표면부터 ① TiO2 보호층 / ② TiO2+SiO2 보호층 / ③ Ti5(Si, Al)3 층+④ Ti3Al 상 / ⑤ Ti2Al 층 / ⑥ 3Mo2Nb 합금 모재로 이루어져 있다. 이러한 생성상과 산화특성을 자세히 살펴보면, ① TiO2 보호층은 4~6 μm의 두께로 표면을 덮고 있으며, 그림 6 (a)의 산화 층과 다르게 시편으로부터 박리가 관찰되지 않았다. ② TiO2+SiO2 보호층은 2~3 μm의 두께로 ① TiO2층의 아래에 위치하며 TiO2와 섞여 박리를 방지하고 보호성이 높은 SiO2를 통하여 추가적인 산화를 방지한다. ③ Ti5(Si, Al)3 + ④ Ti3Al 영역에서 ③ Ti5(Si, Al)3는 ② SiO2를 형성하여 Si을 소비한 τ2 및 Ti5Si4 (Fig 5 (a))층이다. ④ Ti3Al 상과 ⑤ Ti2Al 층은 Si 코팅의 영향이 없는 확산층이고 ⑥은 3Mo2Nb 모재이다.

그림 7은 그림 6 (b) SEM BSE 이미지를 모식화한 것이다. Si 팩 세멘테이션 (pack cementation) 코팅한 3Mo2Nb 합금 (그림 7 (b))은 1000 °C 48 h 조건의 산화테스트에서 세라믹 ① TiO2 보호층 / ② TiO2+SiO2 보호층 / ③ Ti5(Si, Al)3 층+④ Ti3Al 상 / ⑤ Ti2Al 층 / ⑥ 3Mo2Nb으로 산화 거동이 나타났다. 이러한 산화 거동에 의해서 생성된 세라믹 보호층으로 산소의 추가적인 침입을 방지하였다. 코팅하지 않은 3Mo2Nb 합금과 Si 팩세멘테이션 (pack cementation) 코팅한 합금의 산화실험에 의한 나타난 무게 변화는 그림 8의 그래프로 비교하였다. 실리콘 화합물 코팅층을 형성한 시편이 900~1000 °C의 온도에서 12~48 h의 모든 산화 테스트 조건에서 코팅하지 않은 3Mo2Nb 시편보다 우수하게 나타났으며, 특히 1000 °C 12, 24, 48 h 산화 조건에서 ~0.36%, ~0.47%, ~0.82%으로 1% 미만의 적은 무게 변화를 나타내어 1000 °C의 고온 환경에서 우수한 내산화성을 증명하였다.

4. 결 론

β/B2상 안정화 원소가 포함된 γ-TiAl 합금 조성은 상온 인성과 고온 연성을 증가시키는 효과로 인하여 합금 설계로 많은 연구가 이뤄지고 있다. 또한, 고온 환경에서 TiAl 합금을 사용하기 위해서는 기계적 물성 평가 뿐 아니라 내산화평가와 산화거동의 분석이 반드시 필요하다. 본 연구에서는 Ti-45Al-3Mo, Ti-45Al-3Mo-2Nb, Ti-45Al-5Mo 세 합금 조성을 제조하고 900, 1000 °C의 온도에서 산화거동과 내산화성을 비교 분석하고 코팅한 시험편을 비교분석한 결과, 다음과 같은 결론을 얻을 수 있었다.

1. 제조된 합금은 모두 β/B2 상이 콜로니 계면에 존재하고 있었고, 내부에서는 α2/γ 라멜라 구조를 나타내었다. 또한, 세 종류의 합금을 1250 °C에서 열처리한 결과, 콜로니 내부의 라멜라구조는 α2/γ 라멜라 및 β/B2 상이 혼재하고 있음을 알 수 있었다. 또한, 콜로니 계면에 존재하던 β/B2상은 줄어들고 γ상이 생성됨을 알 수 있었다.

2. 상기의 세 종류의 합금을 산화한 결과, 초기에 단일 γ상 주변에 산화물이 성장한 것을 알 수 있었으며, β/B2상은 γ상보다 산화물을 형성하는 속도가 느린 것으로 나타났다. 또한, α2상은 가장 산화물의 형성속도가 느린 것으로 나타났다. 아울러, Ti-45Al-3Mo-2Nb 합금은 1000 °C에서 40분을 산화하였음에도 단일상이 남아있음으로 보아 가장 내산화성이 높은 것으로 나타났다. Ti-45Al-3Mo-2Nb 합금은 약 5 μm 크기의 TIO2+Al2O3 복합산화물이 존재하여 내산화성을 높아진 것으로 사료된다.

3. 가장 내산화성이 우수한 Ti-45Al-3Mo-2Nb 합금의 내산화성을 개산하고자, Si 팩 세멘테이션 (pack cementation) 표면 코팅을 수행한 결과, 코팅층의 생성상 경로는 τ2/Ti5Si4/TiAl3/TiAl2/TiAl로 나타났다. 생성된 실리콘화합물이 표면에 존재하고 있는 코팅된 시험편과 코팅되지 않은 시험편을 산화 후 비교분석한 결과, 1000 °C 48 h의 산화노출실험에서 코팅된 시험편은 1 wt% 미만의 무게증가율을 나타내었지만, 코팅되지 않은 시험편은 약 4.5 wt%의 무게증가를 나타내어 코팅층이 내산화성에 기여함을 알 수 있었다.