1. 서 론

고출력 레이저를 이용한 클래딩(laser cladding) 기술은 모재와 금속 분말을 동시에 용융시켜 결합력이 우수한 클래딩 층을 모재 표면에 형성할 수 있다. 이를 이용하여 고경도 금속 분말을 모재의 표면에 클래딩하여, 모재의 표면 특성을 향상 시킬 수 있다. 최근에는 레이저를 이용한 금속 3D 프린팅 기술이 발달함에 따라, 금형을 포함한 다양한 형상의 금속 부품 표면강화 기술이 적용되고 있다. 본 연구는 표면강화를 목적으로 금속 3D 프린팅 기술 중의 하나인 레이저 용융 적층 기술(direct energy deposition, DED)을 활용한 고경도 공구강 분말의 적층에 관한 것이다.

레이저 용융 적층 기술을 이용하여 KIM 등[1]은 AISI M2 금속 분말을 모재 표면에 적층하여 모재보다 표면 경도를 약 30~50% 향상시켰으며, Leunda 등[2]은 Vanadis 4 모재에 CPM 금속 분말을 적층하여 내마모성을 향상시켰다. 이러한 사전 연구들을 기반으로 실제 블랭킹 펀치(blanking punch)의 수명을 향상시키는 연구[3]와 파손된 H13 소재의 금형에 CPM 분말을 이용한 파손 부품의 보수(repair)에 관한 연구들도 수행되었다 [4]. Fukaura 등[5] 의 연구에 따르면, 적층부에서 경도와 내마모는 서로 비례적으로 향상된 결과를 보였고, 이와 같은 결과는 적층부의 미세 조직 변화와 카바이드의 분산이 영향을 미치는 것으로 확인되었다. 또한, 텅스텐과 바나듐, 몰리브덴 함량이 높은 고속도공구강이 레이저에 의해 용융되고 응고되는 과정에 MC 계열의 미세탄화물을 형성하기 때문에 표면에서의 경도와 내마모 특성이 향상되는 것으로 확인되었다 [6].

하지만, 고속도공구강과 CPM15V 금속 분말과 같이 탄소함유량이 높은 금속 분말들은 국부적으로 미소 면적에 적층하였을 때와 달리, 적층 면적이 대면적화되고 경화층의 높이가 높을수록, 모재부와 적층부 간의 계면에 균열(interfacial crack)이 발생하게 된다. 이러한 결함들은 급속 용융과 응고 과정이 반복됨에 따라, 열팽창계수의 차이로 인해 발생되는 열응력(thermal stress)에 의한 것으로 알려져 있다 [7]. 레이저 적층 제조 공정과 유사한 메커니즘을 갖는 용접에서는 이종소재 접합과정에서 발생하는 이러한 결함들을 제거하기 위해, 냉각 속도(cooling rate)를 감소시켜 열응력 발생을 최소화하기 위한 방법으로 모재 예열처리(substrate preheating)가 활용되고 있다 [23]. 하지만, 이러한 예열처리는 용접부의 냉각 속도를 감소시켜 경화조직의 형성을 억제하기 때문에 경도와 내마모성에 영향을 미치게 된다 [8]. 따라서, 결함이 없는 우수한 경화층을 형성하기 위해서는 적절한 예열 온도 선정이 요구되지만, 아직까지 고속도공구강과 CPM15V 같이 탄소함유량이 높은 합금강 소재의 적층 공정에 모재 예열이 적용된 사례가 없고, 예열에 따른 미세 조직 형성과 내마모 특성에 대한 연구가 없다.

본 연구에서는 예비 실험을 통해 선정된 적층 조건과 모재 예열 온도 조건에서, 고속도공구강 M4와 CPM15V 분말의 적층 특성을 비교 분석하였다. 또한, 두 금속 분말 적층부에 대한 경도와 마모 시험을 수행하였으며, 미세 조직 분석을 통하여 그 원인을 규명하였다.

2. 실험 방법

2.1 실험 재료

본 연구에서 모재로 사용된 SKD11는 우수한 내마모성과 인성을 지니고 있으며, 절삭성도 양호하기 때문에 냉간 금형 소재로 많이 활용되고 있는 합금 공구강재로, 탄소와 크롬의 함량이 매우 높은 것이 특징이다. 일반적으로 칭(quenching)과 템퍼링(tempering)의 열처리 과정을 통해 경화시킨 후 금형 및 공구강 등에 사용하고 있지만, 본 연구에서는 열처리를 하지 않은 상태의 모재로 사용하였다.

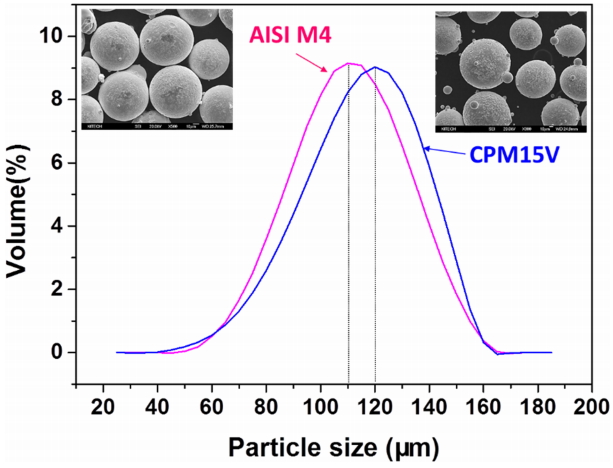

경화층을 형성하는 금속 분말로는 고압가스분무(Gas atomization) 방식으로 제조된 AISI M4(supplied by Carpenter Co.)과 CPM15V(supplied by Crucible Industries)을 사용하였다. 고속도공구강 M4는 Mo, V, W 이 함유된 몰리브덴계 금속으로 경도와 함께 인성도 우수하여 냉간 단조 금형이나 고속프레스용 금형 및 부품 등으로 사용되고 있으며, 충격과 고온에 강한 특성을 나타내기 때문에 절삭용 공구에 주로 사용되고 있다 [9]. CPM15V 분말은 고경도와 고내마모를 요구하는 칼날 제작 전용 특수강으로 사용되고 있으며, 탄소 함유량(3.5%)과 바나듐 함유량(15%)이 높은 것이 특징이다. 각각의 소재에 대한 화학적 성분을 표 1에 나타내었다. 두 금속 분말 모두 3D 프린팅 전용으로 제작된 50 - 150 μm 크기의 구형 분말이며(그림 1), 분말의 밀도는 4.4 g/cm3(ASTM B212), 유동성은 15.5 s/50 g(ASTM B213)으로 나타났다.

2.2 레이저 용융 금속 분말 적층 기술(Direct energy deposition)

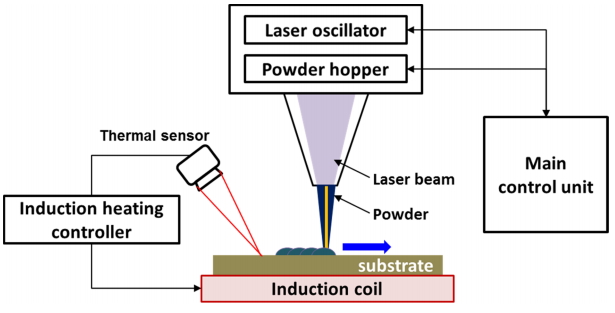

본 연구에 사용된 레이저 용융 분말 적층 기술을 그림 2에 모식도로 나타내었다. 모재를 예열하면서 레이저 용융 분말 적층이 이루어지기 때문에 레이저 적층 장비에 고주파유도가열장치를 추가 설치되어 있다. 레이저 용융 적층 장비는 크게 3가지로 구분되며, 레이저 발진부와 레이저부 그리고 분말 공급부로 구성되어 있다. 연구에 사용된 장비는 Insstek에서 개발된 직접 금속 조형기(direct metal tooling, DMT) MX3 장비로써, 4 kW의 CO2 레이저를 사용하며, MX-CAM 소프트웨어를 기반으로 5축 제어가 가능하다. 또한, 3개의 호퍼(hopper)를 이용한 분말 공급이 가능하며, 호퍼에서 나온 분말은 노즐을 통하여 공정 가스(powder gas)에 의해 공급된다. 레이저 빔의 직경은 1 mm이며, 금속층 형성 중 불순물 유입 방지와 분말 공급을 원활하게 하기 위하여 동축 가스로 아르곤 가스를 사용한다.

적층 전과 적층 공정 중 모재 예열을 위해서 모재를 고주파유도가열 코일 위에 올려놓은 상태에서 적층 실험이 수행되었다. 본 실험에 앞서 예비 실험을 통하여 각각의 분말에 대한 적층 결함이 발생하지 않는 모재 예열 온도를 도출하였는데, M4 분말은 250 °C, 이보다 탄소함유량이 높은 CPM15V 분말은 300 °C 예열 상태에서 적층 공정을 수행하였다. 표 2에는 예비 실험을 통해 설정된 공정 조건을 나타내었다.

2.3 미세조직 관찰 및 분석 방법

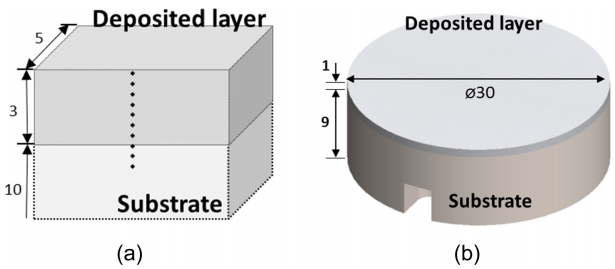

M4와 CPM15V 분말 적층부의 미세 조직을 관찰하기 위하여 앞서 소개된 공정조건으로 시험편을 그림 3(a)와 같이 제작하였으며, 미세조직 관찰과 X-선 회절시험을 병행하여 미세조직과의 상관 관계를 조사하였다. 미세조직 관찰을 위하여 적층부의 단면을 절단한 뒤, #200~#2000의 SiC 연마지와 1~3 μm 연마천을 사용하여 기계 연마한 후 5% 나이탈 (Nitric acid 5% + Ethyl alcohol) 부식액을 이용하여 30초간 부식시 켜 전처리를 수행하였다. 전처리된 적층부의 단면에 형성된 미세조직과 탄화물을 전계 방출형 주사전자현미경(Field emission scanning electron microscope, FE-SEM, JEOL Ltd, 7100f, 가속전압 20 keV)으로 관찰하였으며, 관찰된 상(phase)과 탄화물에 대한 정성적인 화학분석을 위하여 SEM에 부착된 에너지 분산 분광기(Energy-dispersive X-ray spectroscopy, EDXS, oxford, INCA Energy)를 이용하여 구성원소의 스펙트럼을 관찰하였다.

적층부에 형성된 미세조직의 결정구조 및 상(phase) 분석은 X선 회절 분석(X-ray diffraction, XRD, KURARAY CO., LTD.) 기법을 통해 수행하였다. X-ray target은 Cu Kα(λ = 0.15405 nm)을 이용하였으며, 가속전압과 전류량(50 kV/40 mA)에 대해서 Scan speed 5°/min, Step width 0.01°, Scan range 20°-120°로 설정하였다.

2.4 경도 및 마모 시험 방법

미소 경도(microhardness)는 가로, 세로, 두께가 각각 5, 10, 3 mm의 직육면체로 적층된 두 시편의 단면을 수직으로 절단하고, 경면 연마 후에 최상층 적층 표면에서부터 모재까지 수직 방향으로 980.7 mN 하중으로 10초 간 가압하여 생긴 압흔의 면적을 계산하였다(그림 3(a)). 내마모 특성을 비교하기 위하여 모재에 1.5 mm 적층된 시편을 직경 및 두께가 각각 30, 10 mm(표면 적층부 1 mm, 모재 9 mm)의 원반형으로 정밀 가공하여 제작하였다(그림 3(b)). 마모시험 조건은 Ball-on-disk 방식의 마모테스트기(R&B Inc.)를 이용하여 상온-건식 분위기에서 하중 15 kg, 마모 시간 10분 동안 100 rpm의 속도로 초경 볼이 적층부의 상면을 접촉, 회전하도록 설정하였다. 동일한 시험 조건하에 마모 시험 후 마모도를 비교하기 위하여 접촉식 3차원 표면 분석 장비를 이용하여 마모흔의 폭과 깊이를 측정하였으며, 주사전자현미경을 이용한 마모흔 관찰을 통해 시험편의 마모 거동을 분석하였다.

3. 적층 특성 비교

레이저 용융 적층 공정은 고출력 레이저 빔으로 금속 분말과 모재를 용융시켜 급속 냉각 후 금속층을 형성하기 때문에 레이저가 조사되는 영역에서 초고온의 아크 플라즈마(arc plasma)와 스패터(spatter)가 연속적으로 나타나게 된다. 이와 같은 아크의 형태는 분말의 적층성을 판단할 수 있는 중요한 요소이다. 그림 4에는 M4와 CPM15V 분말이 적층되는 공정 중, 불꽃 반응과 아크 형상을 나타내고 있다. 두 금속 분말 모두 모재 표면으로부터 9 mm의 동일한 높이에 위치한 노즐을 통해 적층이 진행되었으나, M4 분말의 경우 아크 높이는 모재 표면으로부터 약 5 mm 높이의 원추형으로 나타났다. 반면, CPM15V 분말의 경우는 높이 약 2.7 mm의 반구형으로 나타나고 있다.

레이저 조사에 따른 아크 및 용적(droplet)의 동적 상호작용은 적층되는 비드의 형태와 크기 및 접합 강도를 결정한다 [10]. 결국, 아크의 형태와 높이는 적층부의 미세 조직 형성과 기계적 물성에 많은 영향을 미치게 된다. 아크의 형태가 크고 높이가 높은 경우, 과전류공급으로 모재로 침투되는 용입 깊이가 깊어지고 적층부의 비드 형상이 크게 나타나는 반면에, 아크의 높이가 낮은 경우에는 전류량도 낮으며, 이에 따라 비드 형상이 작고, 모재에 침투되는 용입 깊이가 상대적으로 얕기 때문에 모재와 적층부간의 결합력이 저하되는 현상이 나타난다 [11,12]. 이러한 아크의 형태와 높이는 금속 분말의 특성과 공정 조건에 따라 차이를 나타내게 되는데, 동일한 금속 분말일지라도 레이저 출력이나 동축 가스 공급량과 같은 공정 조건에 따라 미세한 차이를 나타내기도 한다 [13,14]. 또한, 금속 분말의 화학적 조성도 아크 형상에 영향을 미치게 되는데, 본 연구에서 사용된 CPM15V는 M4보다 높은 탄소함유량을 가지고 있으며, 바나듐에도 차이를 나타내고 있다. 특히, 탄소는 합금 성분 중에서 미세 조직 형성과 냉각 속도에 많은 영향을 미치게 된다. 따라서, 높은 탄소함유량은 용융풀(melting pool)을 빠르게 응고시키고, 이온 상태의 액상에서 고상으로 급속한 상변환이 이루어지면서 전류량이 감소하게 된다. 이러한 이유로, CPM15V 분말은 M4보다 탄소함유량이 높으므로 용융풀이 빠르게 응고되면서 플라즈마 내 전류 흐름이 저하됨에 따라, 아크의 높이가 낮아지는 것으로 판단된다.

4. 미세조직 관찰 및 분석 결과

4.1 X선 회절 분석(XRD)

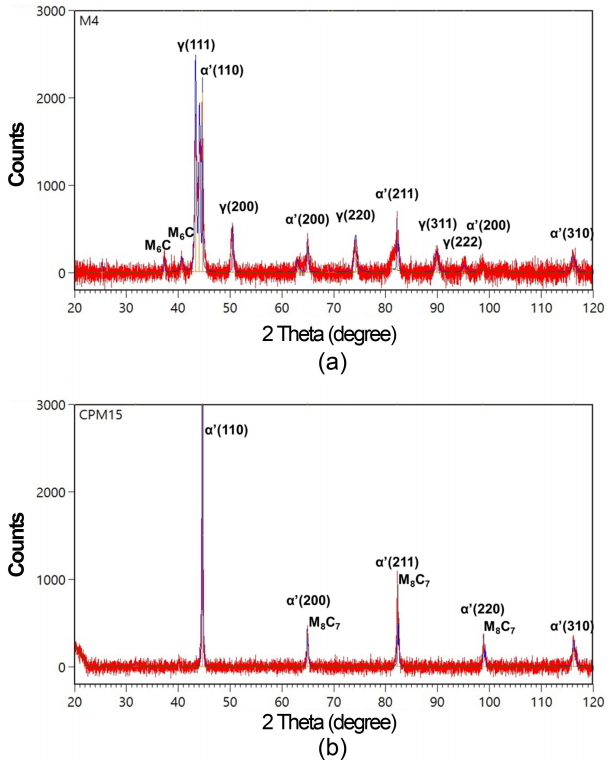

M4와 CPM15V 적층부에 형성된 미세조직의 결정구조와 상(phase)을 분석하기 위하여 XRD 분석을 수행하였으며, 그 결과를 그림 5에 나타내었다. 감마(γ)는 오스테나이트 조직을, 알파 프라임(α’) 은 마르텐사이트 조직을 나타낸다. 그림 5(a)는 M4 적층부에 형성된 미세조직과 결정방위를 나타내고 있다. M4 적층부에서는 다양한 결정방위를 가진 오스테나이트 조직과 마르텐사이트 조직이 형성되어 있으며, 강도(intensity)는 약하지만, 37°와 40°에서 M6C 탄화물이 형성되어 있는 것을 확인 할 수 있다. 이와 같은 미세조직은 고출력 레이저에 의한 용융과 급속 냉각을 통하여 형성되는 것으로 판단된다. 그림 5(b)는 CPM15V 적층부의 XRD 패턴을 나타내고 있으며, 마르텐사이트와 M8C7 탄화물만 나타났다. 하지만, 45°에서 크게 나타나는 마르텐사이트 피크는 일부 잔류오스테나이트를 상당 부분 함유하고 있다. 이는 반복적인 레이저 용융 적층을 통해 형성된 오스테나이트가 자체 템퍼링이 되면서, 템퍼드 마르텐사이트로 변환되기 때문에 동일한 위치에서 나타나게 된다 [4]. 그럼에도 불구하고, 그림 5(b)에서 보여지듯이 CPM15V 에서는 주로 마르텐사이트 조직이 형성되어 있으며, M4 조직에 비해 오스테나이트 조직은 많이 형성되어 있지 않는 것을 식별할 수 있다. 이에 따라, 오스테나이트 대비 마르텐사이트 분율이 CPM15V 가 높은 것을 예측 가능하며, 이러한 결과는 Wang 등[6]의 연구에서도 동일한 경향을 보이고 있다. 이는, CPM15V의 합금 원소 중 탄소와 바나듐이 큰 영향을 미치는 것으로 판단된다.

4.2 미세 조직

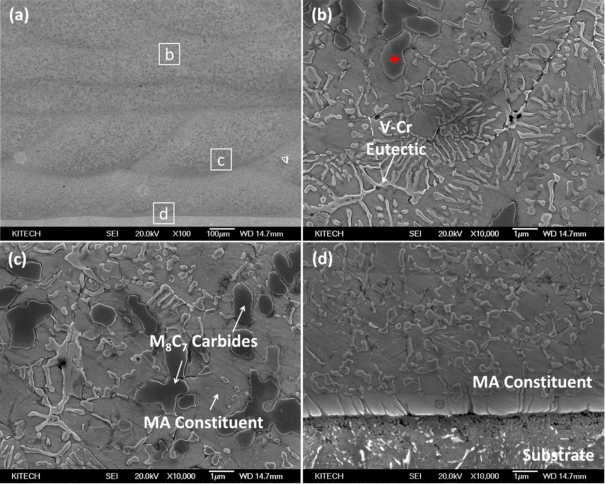

그림 6(a)에는 저배율에서 M4 적층부의 단면을 나타내고 있다. 레이저 조사와 분말적층이 각 층별로 90°의 각도로 교차하여 이송하면서 적층되기 때문에 레이저의 이송 방향에 따라 층별 적층 형상이 다르게 나타난다. 적층 단면은 모재부(substrate), 적층 분말이 혼합되는 경계부(interface)와 재용융부(re-melting zone), 그리고 적층부(deposited zone)의 세 영역으로 구분할 수 있다. M4 적층부(그림 6(b))의 기지 조직(matrix)은 XRD 분석에 나타나듯이, 잔류오스테나이트 조직과 마르텐사이트 조직으로 형성되어 있다. 미세조직은 약 1~2 μm 크기의 세포상(cellular dendrite) 조직이 형성되어 있으며, 결정입계를 따라 가느다란 탄화물들이 석출되어 있는 것을 확인 할 수 있다. 그림 6(c)는 재용융부의 조직을 나타내고 있으며, 등축 형태의 세포상과 주상 수지상정(columnar dendrite)이 혼재되어 나타난다. 또한, 재용융부의 경우, 최초 용융되어 응고되었다가 다음 레이어의 적층 과정에서 또 다시 용융과 응고를 반복하기 때문에 주상 수지상정의 방향이 복잡하게 나타난다. 모재와 결합되는 경계부에서는 주로 주상 수지상정 조직이 응고 방향에 따라 성장되는 것을 관찰 할 수 있다(그림 6(d)). 경계부에서는 모재를 예열하였음에도 불구하고, 모재와 적층부간의 열구배는 높게 발생하기 때문에 상대적으로 빠른 냉각속도를 나타내게 된다. 따라서, 주상 수지상정이 길게 나타나고, 2차 수지상정은 짧게 형성되었다. 이러한 주상 수지상정과 2차 수지상정의 길이는 적층부의 냉각속도와의 상관 관계를 가지게 된다 [22].

저배율에서 관찰한 CPM15V 적층 단면 역시 레이저 조사 방향에 따라 M4 적층 시편과 유사한 형태를 나타내며, 적층부와 재용융부 그리고 경계부를 구분 할 수 있다(그림 7(a)). 하지만, 고배율로 관찰한 CPM15V 미세 조직은 그림 7(b)-(d)에 나타나듯이, 적층부와 재용융부, 경계부에 형성된 미세 조직에는 큰 차이가 없다. 또한, 어느 영역에서도 레이저 용융 적층에서 나타나는 주상 수지상정 조직의 형태는 관찰되지 않았으며, 바나듐과 크롬의 공융(eutectic) 혼합물과 미립 탄화물만 관찰되었다. 일반적으로 레이저를 이용한 적층부의 미세조직은 분말이 고출력레이저에 의해 용융과 응고가 발생하기 때문에 전형적인 주조 조직의 형태를 나타나지만, CPM15V 분말 적층부에서는 이와 다른 미세구조를 형성하고 있다. 이러한 차이는 CPM15V의 높은 탄소함유량과 바나듐 함량이 많은 영향을 미치는 것으로 판단된다. 또한, 적층부의 미세 조직은 레이저에 의한 용융과 급속응고로 인해 기지 조직이 페라이트에서 잔류 오스테나이트 조직과 마르텐싸이트 조직으로 변태한다 [15]. 석출된 탄화물은 고온에서 탄소의 확산으로 인하여 마르텐사이트가 분해되면서 형성되며, 어둡고 구형으로 나타나는 탄화물과 미세하고 가느다란 복합 탄화물로 구성되어있다.

4.3 에너지분산형 분광분석(EDS)

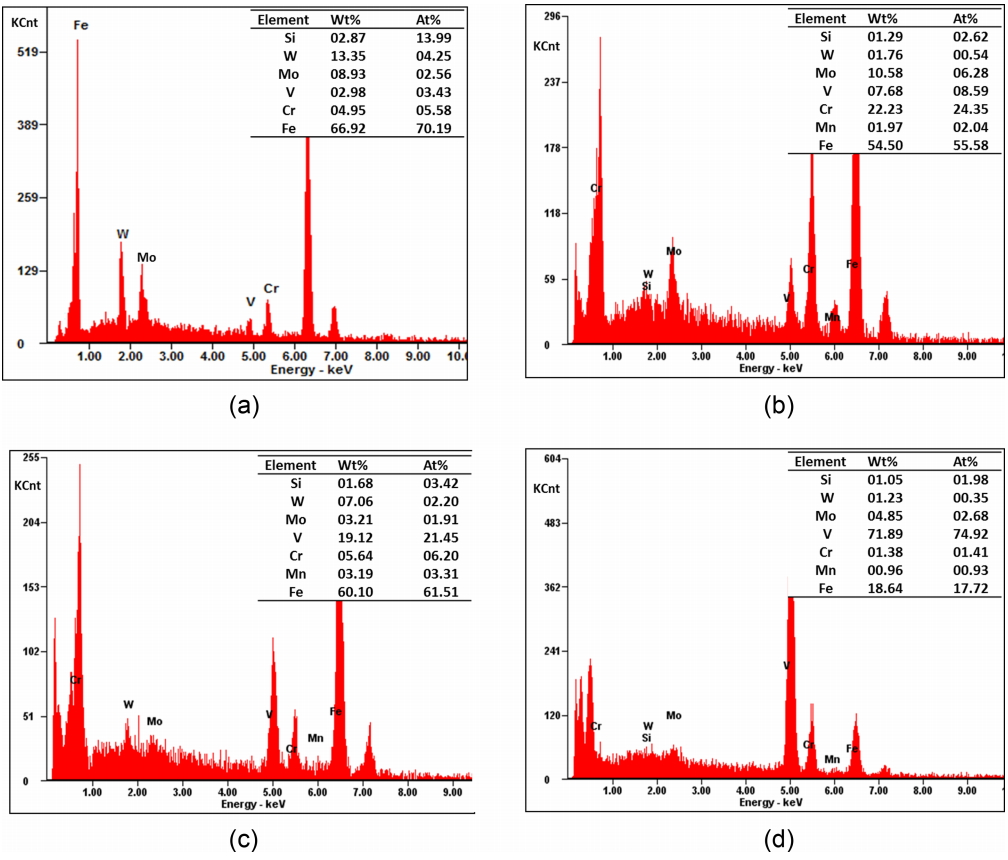

그림 8은 M4 적층부와 CPM15V 적층부의 EDS 분석 결과를 나타내고 있다. 그림 8(a)는 그림 5(b)에 도시되어 있는 M4 적층부 전체 면적에서의 조성과 스펙트럼을 나타내고 있다. 기지 조직을 형성하는 철 성분(67%)이 주를 이루었으며, 탄화물을 형성하는 텅스텐(13%)과 몰리브덴(8%)의 함유량이 높게 나타났다. Jalel Briki와 Souad Ben Slima[16]의 보고에 따르면, M4를 구성하는 원소들 중 탄소와 몰리브텐, 텅스텐과 같이 탄화물을 구성하는 요소가 많기 때문에 용융 후 응고속도에 따라, MC, M6C, M23C6 탄화물들이 존재하게 된다 [16]. 본 연구에서 수행된 XRD 분석과 미세조직분석에서도 나타나듯이, M4 적층부에서는 W과 Mo이 풍부한 M6C 탄화물이 결정입계를 따라 석출되어 있었다. 이 밖에도, 각형으로 형성된 공융탄화물은 EDS 분석 결과, Cr의 함유량이 높기 때문에 M23C6으로 추정된다(그림 8(b)). 이와 같이, XRD 분석에서 강도(intensity)가 낮아 석출된 탄화물들이 명확하게 나타나지 않았지만, 미세조직 관찰과 EDS 분석을 통하여 미세탄화물을 확인 할 수 있었다.

반면에, CPM15V 적층부 분석에서는 철의 함유량(60%)이 가장 높게 나타났으며, 이외 바나듐(19%)과 크롬(6%) 성분이 높은 비율을 차지하고 있다(그림 8(c)). CPM15V 적층부에 형성된 미립탄화물은 주로 바나듐과 크롬의 함유량이 높게 나타났으며, XRD 분석과 연계하여 M8C7형 탄화물로 판단된다(그림 8(d)). 합금조성에서 각각의 원소들은 고유의 특성을 나타내게 된다. 바나듐은 탄화물을 형성하고 미세한 조직을 형성하는데 영향을 미치게 되는데[17,18], 이에 높은 바나듐을 함유하는 CPM15V 조직은 M4 조직보다 미세한 조직을 형성하고 있으며, 탄화물 역시 높은 비율로 나타나고 있다. 이와 같이, 동일한 조건의 레이저 용융 공정을 통하여 적층되었으나, 분말의 화학적 조성에 따라 M4와 CPM15V는 서로 다른 미세 조직과 특성을 나타내고 있다.

5. 경도 및 마모 시험 결과

5.1 마이크로 경도

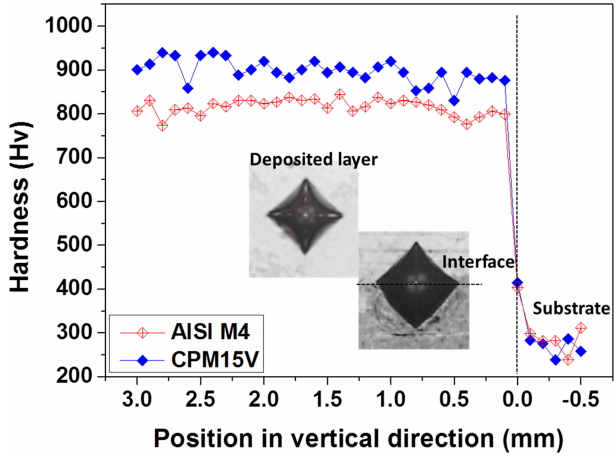

그림 9는 적층부 최상층 표면에서부터 모재까지 깊이 방향으로 측정된 마이크로비커스 경도값을 나타내고 있다. 두 금속 분말 모두 경도 측정 위치에 따라 약간의 편차는 있지만, 적층부에서는 높은 경도값을 나타내고 있다. 경계부에서 경도가 급격히 하락하는 형태는 모재와 적층되는 금속 분말이 동시에 용융되어 혼합층이 형성되기 때문이다. 모재(SKD11)는 적층분말 대비 상대적으로 낮은 경도를 가지고 있기 때문에 모재와 적층분말의 혼합 비율에 따라 경도 감소가 발생하게 된다.

M4 적층부는 평균 815 Hv 그리고 CPM15V는 897 Hv를 나타내고 있다. CPM15V 적층부의 경도가 M4와 비교하여 높은 이유는 앞서 관찰된 미세 조직과 성분 분석 결과를 그 원인으로 볼 수 있다. 먼저, 두 적층 분말의 화학 조성에 따라 형성되는 기지조직의 차이이다. 두 금속 분말 모두 레이저에 의한 용융과 급냉을 통한 마르텐사이트 조직이 관찰되지만, CPM15V에서의 높은 탄소함유량으로 인해 마르텐사이트 분율이 M4보다 CPM15V에서 높게 나타난다. 이에, CPM15V에서 조금 더 높은 경도를 나타내게 된다. 뿐만 아니라, 두 금속 분말 적층부에서 나타난 탄화물의 크기와 분율의 차이에 의한 경도 차이를 설명할 수 있다. M4 조직 내 탄화물은 오스테나이트 기지의 입계를 따라 가늘게 형성되어 있다. 하지만, CPM15V 적층부에서는 구형의 탄화물이 조밀하게 형성되어 있다. 또한, M4 조직 내의 탄화물은 주로 텅스텐/몰리브덴이 풍부한 탄화물인 반면, CPM15V 조직에서는 바나듐과 크롬 탄화물 입자가 주로 형성되어 있다. CPM15V에 형성된 바나듐 함량이 높은 탄화물은 M4 조직에 형성된 M6C 유형의 탄화물보다 더 견고하다 [19,20]. 따라서, CPM15V 적층부에서 형성된 마르텐사이트 분율과 탄화물 종류 및 분포에 의해 M4 적층부의 경도보다 높게 나타난 것으로 판단된다.

5.2 마모

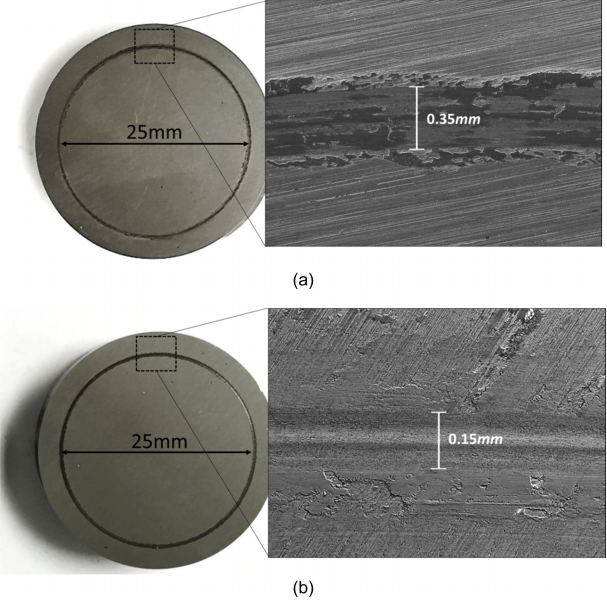

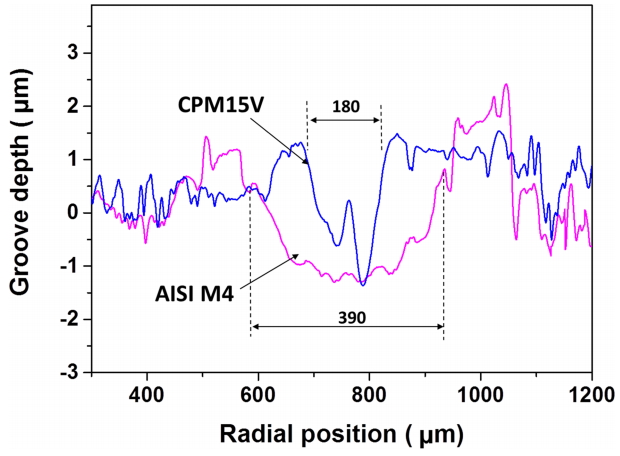

그림 10에서는 M4와 CPM15V로 적층된 마모 시험편의 마모 시험 후 결과를 나타내고 있다. 초경볼과 적층부 표면의 마찰에 의해서 25 mm 원형의 마모흔이 발생하였다. 앞선 경도 결과에서 나타나듯이, M4와 CPM15V로 적층된 마모 시편들은 고경도를 나타내기 때문에 마모로 인하여 탈락되는 부산물이 적었으며, 따라서 마모 시험 전후의 중량 변화는 미미하였다. 정밀한 마모흔 관찰을 위해 3차원 표면형상기(Dektak XT Series, Bruker Corp.)를 이용하여 마모흔의 표면을 측정하여 그림 11에 도시하였다. M4의 최대 마모 깊이는 1.5 μm, 폭은 390 μm로 나타났다. 반면에, CPM15V에서는 마모 깊이가 1.5 μm로 M4와 유사하지만, 마모 폭은 180 μm로 나타났다. 마모로 인하여 발생한 부산물이 회전 반경을 따라 마모흔 가장자리 부근으로 응착되면서, 이 부분의 높이가 초기 평면 높이보다 높아진 것을 관찰 할 수 있다. 이러한 결과들을 바탕으로, 응착되어 있는 부산물의 높이가 낮고, 마모 폭이 좁은 CPM15V가 M4보다 상대적으로 내마모성이 우수함을 확인할 수 있었다.

마모 특성은 화학적 조성에 따른 미세 조직과 외적인 요소인 마모 조건(하중, 시간, 속도, 반복 횟수 등)에 영향을 받게 된다 [21]. 따라서, 동일한 조건으로 수행된 M4와 CPM15V의 마모 시험 결과는 화학적 조성 차이에 따른 미세 조직과 탄화물이 많은 영향을 미치게 된다. 마모흔에 대한 고배율 사진 관찰 결과를 그림 12에 나타내었다. M4 적층부의 마모흔에서는(그림 12(a), (b)) 연삭마모(abrasive wear)와 응착마모(adhesive wear)가 복합적으로 나타났다. 마모시험에 사용된 초경볼은 미끄럼 운동을 시작하면서 M4 경화층에 반복되는 하중을 가하게 되며, 마찰이 발생하는 위치에서 탄소성적 변형이 발생하면서 마모입자를 생성시키게 된다. 이에 따라, 기지 조직이 파괴되면서 결정립 경계에 석출되어 있는 탄화물이 쉽게 탈락되는 현상이 나타났다. 탈락된 마모입자들은 초경볼과 경화층의 반복되는 마찰접촉에 의해 표면이나 마모흔 주위에 응착되는 응착마모 거동형태를 나타내고 있으며, 그 중, 단단한 탄화물은 기지조직을 긁으면서 흠을 내고, 더욱 더 마모를 증가시키는 역할을 하게 되는 연삭마모 거동형태가 복합적으로 나타났다. 반면에, CPM15V는 동일조건에서 마모시험이 수행되었지만, 반복된 마찰에도 M4 경화층과 비교하여 상대적으로 기지조직 파괴가 많이 나타나지 않았으며, 탈락된 부산물이 적었다. 마모흔을 관찰한 결과, CPM15V 마모흔에서는 연삭마모 특성을 나타내고 있다(그림 12(c), (d)). 이와 같은 현상은 반복되는 마찰운동에 의해 미립탄화물이 탈락되면서 표면을 긁는 연삭마모 형태는 나타내지만, 기지조직은 쉽게 파괴되지 않았다. 이러한 현상은 앞서 미세조직 관찰에서 나타나듯이, CPM15V은 M4 조직보다 상대적으로 마르텐사이트 분율이 높기 때문에 기지 조직의 마모는 쉽게 발생되지 않았다. 또한, CPM15V 미세 조직 내 미립 탄화물들이 균일하고 넓게 분포되어 있기 때문에 반복된 마찰에서 효과적으로 기지조직을 보호하여 내마모성을 높인 것으로 보여진다. 반면에, M4 조직은 결정입계를 따라 탄화물이 형성되어 있기 때문에, 기지조직이 파괴됨에 따라 쉽게 탈락되는 현상을 나타내었다. 즉, 기지조직과 미세 탄화물의 분포가 내마모에 많은 영향을 미치는 것을 확인할 수 있었다.

6. 결 론

본 연구에서는 DED 기술을 이용하여 SKD11 모재에 M4와 CPM15V 분말을 적층하는 과정에서 발생하는 균열 현상을 저감하기 위하여 모재 예열을 적용하여 적층 공정을 수행하였으며, 적층부의 경도와 내마모성을 평가할 수 있는 기계적 시험과 미세조직변화를 관찰하여 다음과 같은 결론을 도출하였다.

(1) M4와 CPM15V 금속은 적층과정에서 고출력레이저에 의해 초고온의 아크가 연속적으로 발생하여 금속 분말과 모재의 표면을 용융시켜 경화층을 형성한다. 이러한 아크의 형태와 길이는 모재의 용융 깊이와 혼합층 형성에 영향을 미치게 된다.

(2) M4 적층부에서는 주상 수지상(columnar dendrite) 조직과 등축형태의 세포상(cellular) 조직을 형성하고 있다. 결정립계를 따라 석출된 탄화물은 EDS 분석결과, 몰리브덴과 텅스텐의 함유량이 높은 M6C/M23C6 탄화물로 확인되었다. 반면에, CPM15V 적층부는 주상 수지상정의 미세조직은 관찰되지 않았으며, 준안정한상태의 오스테나이트와 마르텐사이트, 그리고 바나듐과 크롬의 함유량이 지배적인 M8C7형 탄화물을 형성하고 있다.

(3) M4와 CPM15V 적층부에서 높은 경도와 내마모성을 나타내었다. 하지만, 기지조직 내 마르텐사이트와 탄화물의 분율, 탄화물의 구성과 크기 등의 차이로 인하여 경도와 내마모성에 있어서, M4보다 CPM15V이 더 우수하게 나타났다.

본 연구에서는 레이저 용융 적층 공정에 모재 예열방식을 적용하여 고경도 분말 소재 적층을 통한 경화층을 형성할 수 있었다. 또한, M4와 CPM15V의 경도와 내마모 성능을 분석하고, 그 원인을 규명하였다. 하지만, 이러한 고경도 분말 소재를 적용한 표면 강화 기술이 실제 산업에 적용되기 위해서는 다양한 조건(하중, 속도, 거리)에 대한 내마모 특성과 마모 메커니즘에 대한 분석이 필요할 것이다. 뿐만 아니라, 반복되는 하중에 의한 피로 특성에 대해서도 깊이 있는 연구가 필요하다. 따라서, 향후에는 경화층의 내마모 특성과 피로하중에 대한 내구성을 검증할 수 있는 연구를 수행할 계획이다.