1. 서 론

ZrB2는 높은 열전도도, 매우 높은 용융 온도, 화학적 안정성과 우수한 내 충격성을 갖고 있기 때문에 초고온 내열 재료로 사용될 수 있다 [1]. 하지만 ZrB2는 파괴 인성이 낮으므로 공업적으로 널리 사용되기 위해서는 파괴 인성을 높여야 하는 문제점을 갖고 있다. 파괴 인성을 향상시키는 방법은 제 이상 물질을 첨가해서 나노구조 복합재료를 제조하는 것이다. 복합재료에서 제 이상 물질은 균열 전파시 균열 가교와 균열 굴절로 균열 진행을 억제시키기 때문에 파괴 인성이 향상된다 [2,3]. 첨가할 제이상으로는 Al2O3가 적합하다고 판단된다. Al2O3는 용융온도가 높고, 대기중에서 가열 시 내 산화성이 우수하다 [4,5]. 나노 구조 재료는 경도와 더불어 파괴인성을 향상시키기 때문에 여러 연구자들이 연구를 하고 있다 [6]. 나노 분말은 공침법, 고에너지 볼 밀링, 전기 폭발 법, 연소합성으로 제조되고 있다 [7-9]. 이 중에서 볼 밀링은 분말이 나노화되고, 밀링에 의해 분말에 격자 변형과 많은 결함이 발생되어 분말이 활성화되므로 밀링 도중에 합성이 되기도 하고, 소결이 낮은 온도에서도 이루어진다 [10]. 원료 분말이 나노 크기로 매우 작더라도 기존의 소결방법으로는 고온에서 장시간 가열해야하기 때문에 소결 도중에 입자 성장이 일어나므로 나노 구조의 벌크 재료를 얻기가 어렵다 [11]. 나노 구조 벌크 재료를 제조하기 위해서는 낮은 온도에서 빠른 시간 내에 소결해야 한다. 이러한 점에서 펄스 전류 가열 소결 방법이 개발되었다 [12].

본 연구에서는 Zr, B2O3와 Al분말을 볼 밀링하여 ZrB2와 Al2O3 나노 분말을 합성하였다. 합성한 나노 분말을 펄스 전류로 가열하여 짧은 시간 (3분)내에 소결하였다. 소결한 시편의 결정 상과 미세 조직은 각각 X-선 회절 장치와 EDS부착된 주사전자현미경으로 조사 분석하였다. 또한 경도와 파괴 인성은 비커스 경도계로 측정하였다.

2. 실험 방법

본 연구에 사용한 초기 분말 Zr, B2O3와 Al은 Alfa 회사에서 구입하였으며, 입자의 크기는 모두 -325 메시 이었고, 순도는 각각 99.6%, 99.9%, 99.5% 이었다. 최종적으로 ZrB2-Al2O3 조성에 맞도록 초기 분말로 사용한 Zr, B2O3 와 Al분말을 1 대 1대 2로 측량하였다. 측량된 분말은 아르곤 가스 분위기에서 용기에 넣고 직경이 14 mm인 WC-7Co (초경) 볼을 사용하여 10시간 동안 200 rpm 속도로 볼 밀링을 하였다. 이때, 분말과 초경 볼의 무게비는 1 : 25로 하였다.

펄스전류가열 소결 장치의 그림은 참고문헌 [13]에 나타내었다. 소결 과정은 4단계 과정으로 이루어졌다. 첫 번째는 볼 밀링된 분말을 흑연 다이에 충진한 후 소결 및 합성 장치 내부에 장착하고 40 mTorr의 진공분위기로 만든다. 두 번째는 낮은 온도에서 기공이 거의 없는 소결체를 얻기 위해서 70 MPa의 일축압력을 가한다. 세 번째는 흑연 다이와 시편에 펄스 전류를 공급한다. 시편 수축길이는 LVDT로 기록하고 수축 길이의 변화가 거의 없을 때 소결이 완료된 것으로 생각하였고, 이때까지 펄스 전류를 공급하였다. 그리고 흑연 다이 온도는 광 온도계로 측정하여 기록하였다. 마지막 단계로 펄스 전류를 차단하고, 시편을 상온까지 냉각시킨다.

펄스 전류 가열에 의해 소결된 ZrB2-Al2O3 복합재료의 상대 밀도는 아르키메데스법으로 시편 부피를 측량한 후 시편의 밀도를 계산하여 측정하였다. 결정 상과 미세 조직은 각각 X-선 회절과 주사전자현미경으로 관찰 분석하였다.

밀링에 의해 합성된 분말 및 소결한 재료에서 결정자의 크기는 X-선 회절 시험 반가 폭 크기를 계산하여 Suryanarayana식을 이용하여 계산하였다 [14]. 소결한 시편 경도는 비커스 경도측정기를 사용하여 압흔 면적을 측정하여 계산하였다. 파괴 인성은 압흔 대각선에서 발생한 균열의 길이를 계산하여

Niihara 식 [15]을 이용하여 측정하였다.

3. 결과 및 고찰

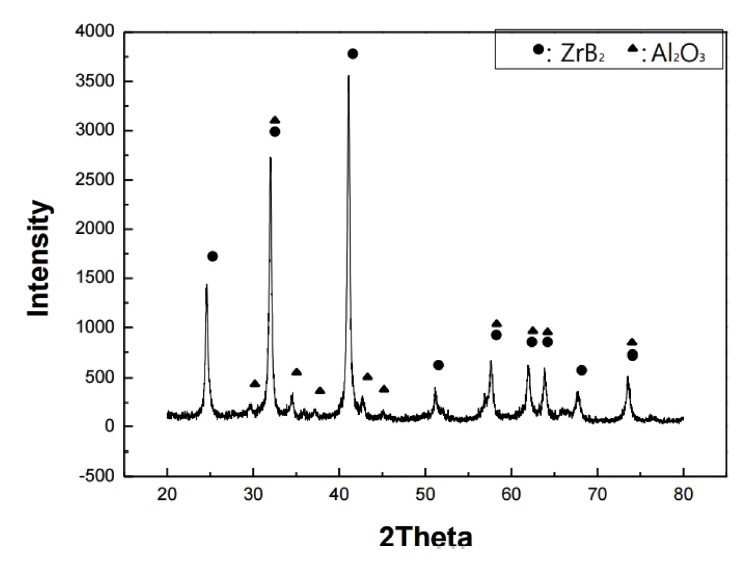

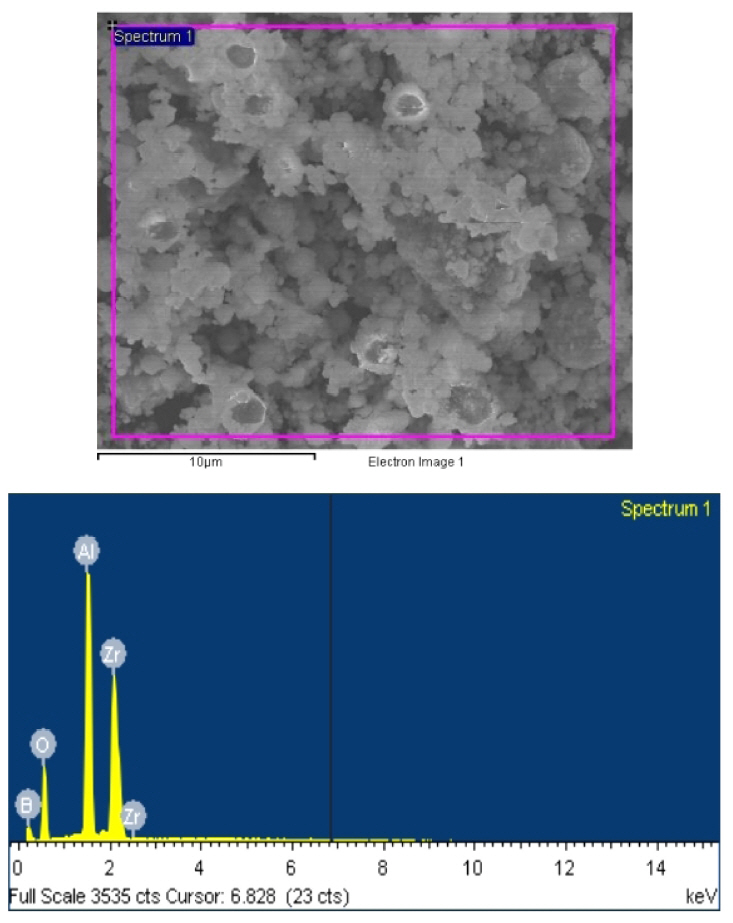

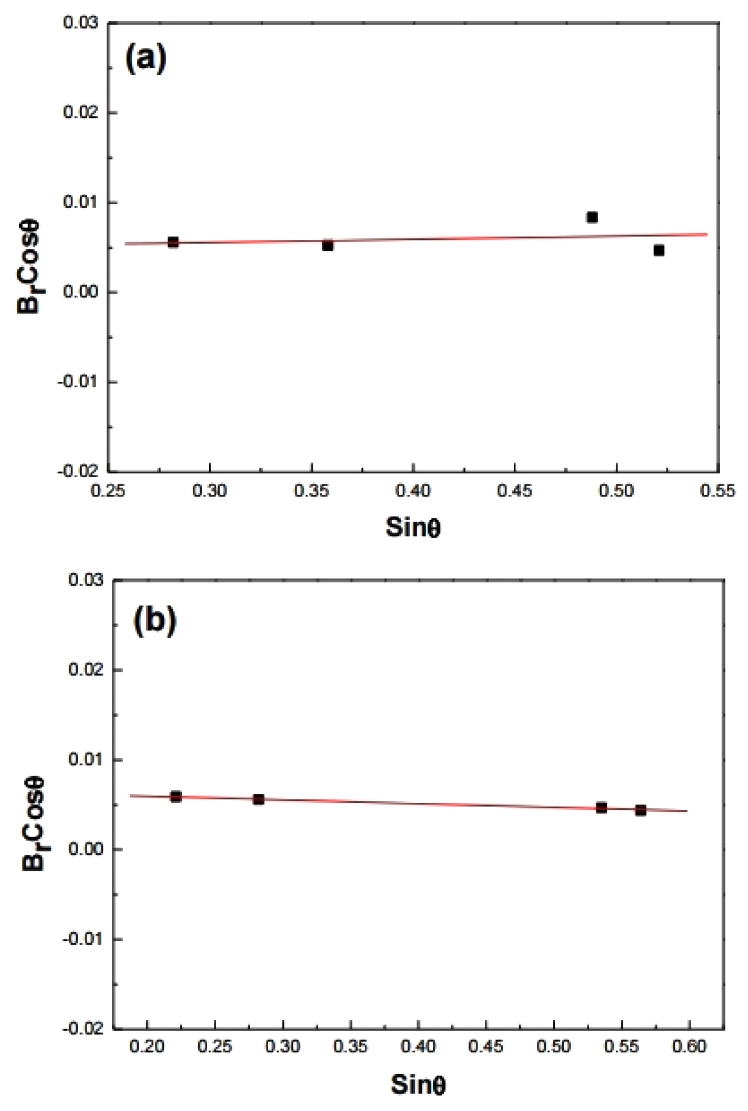

Zr, B2O3와 Al로부터 ZrB2와 Al2O3 생성 시 온도에 따른 생성 깁스 자유에너지는 그림 1에 나타내었다. 그림 1에서 관찰할 수 있듯이 생성 자유에너지는 음의 값을 갖고 있으므로 이 반응은 열역학적으로 안정하다는 것을 생각할 수 있다. 10시간 밀링한 분말을 X-선 회절 시험한 도형은 그림 2에 나타냈다. 밀링한 분말의 X-선 회절결과에서 생성물인 ZrB2와 Al2O3 피크는 관찰되고, 반응물인 Zr, B2O3와 Al피크만 관찰되지 않았다. 따라서 고 에너지볼 밀링 도중 합성이 일어났음을 판단할 수 있다. 밀링 도중에 합성이 일어난 것은 밀링에 의해 분말이 미세화 되어 원자의 확산 경로가 증가되고, 분말에 많은 결함과 스트레인 도입으로 활성화되었기 때문으로 생각된다. 밀링에 의해 합성된 분말 ZrB2와 Al2O3의 결정립 크기를 Suryanarayana 식 [14]으로 계산하기 위해 sinθ에 따른 Br cosθ 를 그림 3에 나타내었다. 계산한 결과 ZrB2와 Al2O3의 결정립 크기는 각각 52 nm와 38 nm이었다. 그림 4는 밀링한 분말 주사전자현미경 EDS분석과 미세조직을 나타낸 것이다. 분말들은 매우 미세하게 되었고, 응집되어 있다. EDS분석에서 볼 밀링 과정 초경 볼이나 스테인레스 용기로부터 오염될 수 있는 Fe, Co와 W피크는 관찰되지 않고 Zr, B, O와 Al 피크만 관찰되었다.

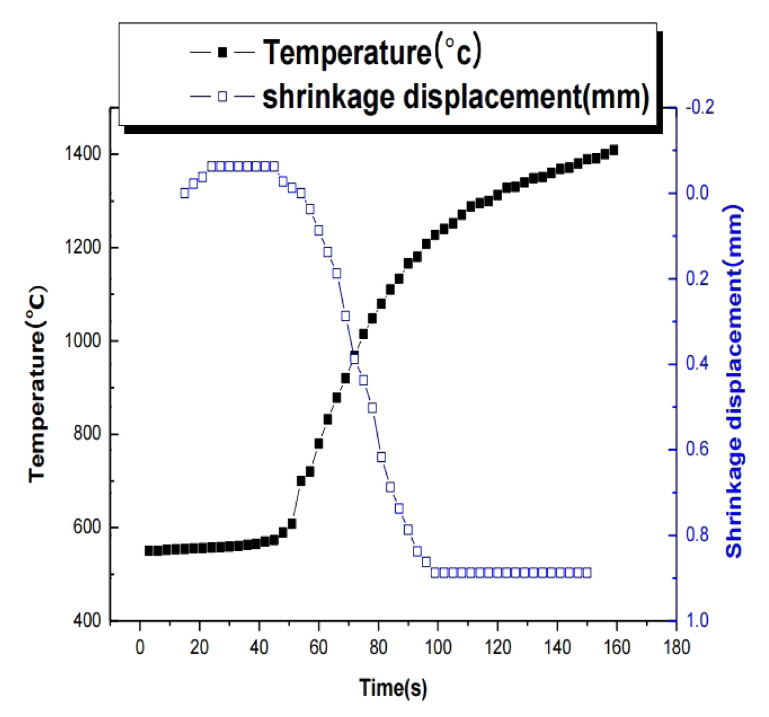

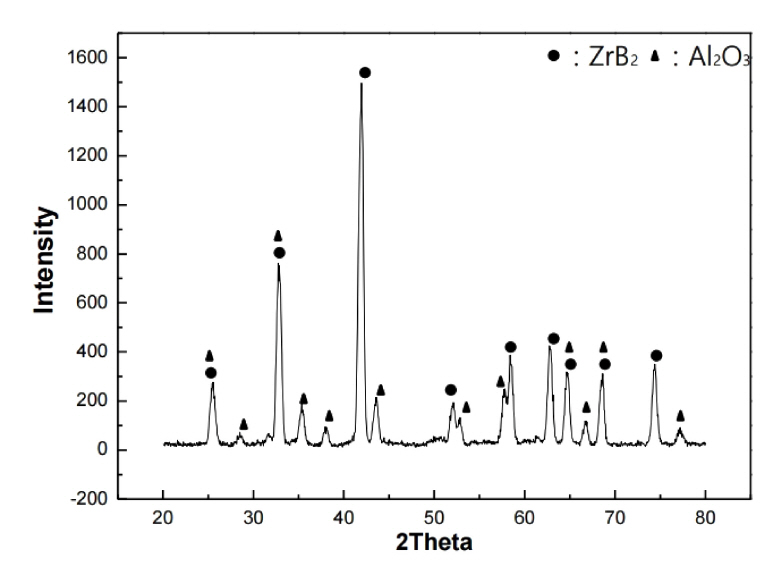

그림 5는 70 MPa의 기계적 압력을 가한 상태에서 펄스 전류를 공급하여 밀링한 분말과 흑연 다이를 가열했을 때 온도와 재료의 수축 길이를 나타낸 것이다. 가열 온도는 펄스 전류가 공급되면서 거의 일정하게 증가하였다. 펄스 전류가 공급되면서 초기에는 열팽창 현상을 보이다가, 수축 길이는 약 600 °C에서 급격히 증가하였다. 1300 °C 이상의 온도에서 수축 길이 변화 거의 없었다. 이것으로부터 소결은 1300 °C에서 완료되었음을 알 수 있다. 소결한 시편의 X-선 회절 도형은 그림 6에 나타내었다. 회절도형에서 ZrB2와 Al2O3 피크만 관찰되었다. 그림 7은 1400 °C에서 소결한 복합 재료에서 ZrB2와 Al2O3의 결정자 크기를 측정하기 위해 X-선 회절 자료로부터 Br·cosθ에 대한 sinθ를 나타낸 것이다. 계산한 ZrB2와 Al2O3의 평균 결정립 크기는 각각 약 115 nm와 74 nm이었다. 소결한 ZrB2-Al2O3복합재료 주사전자현미경의 X-선 맵핑과 미세 조직은 그림 8에 나타냈다. 미세조직에서 밝은 회색과 어두운 상 들로 존재하고 있음을 관찰할 수 있다. 질량 효과와 X-선 맵핑 분석으로부터 밝은 회색과 어두운 상은 각각 ZrB2와 Al2O3 이었다. 이 복합재료의 상대 밀도는 97.4%이었다. 3분 이내의 짧은 시간에 나노 구조인 ZrB2-Al2O3 복합재료를 치밀화 시킬 수 있는 것은 다음과 같이 생각할 수 있다. 첫번째는 분말에 펄스 전류를 가하면 분말들 사이에서 프라즈마 발생으로 분말 표면에 존재하는 산화물층이 제거되는 표면 정화가 일어나서 원자의 확산이 용이하다 [16]. 두번째는 원자들의 이동은 전기장하에서 빠르다 [17-19]. 세번째는 분말에 전류를 가하면 분말들 접촉점에서 발생된 주울 열로 원자가 확산하는 접촉 점의 온도가 높아져서 원자들의 이동이 쉽다. 따라서 빠른 시간 내에 낮은 온도에서도 치밀화가 이루어진다고 생각된다.

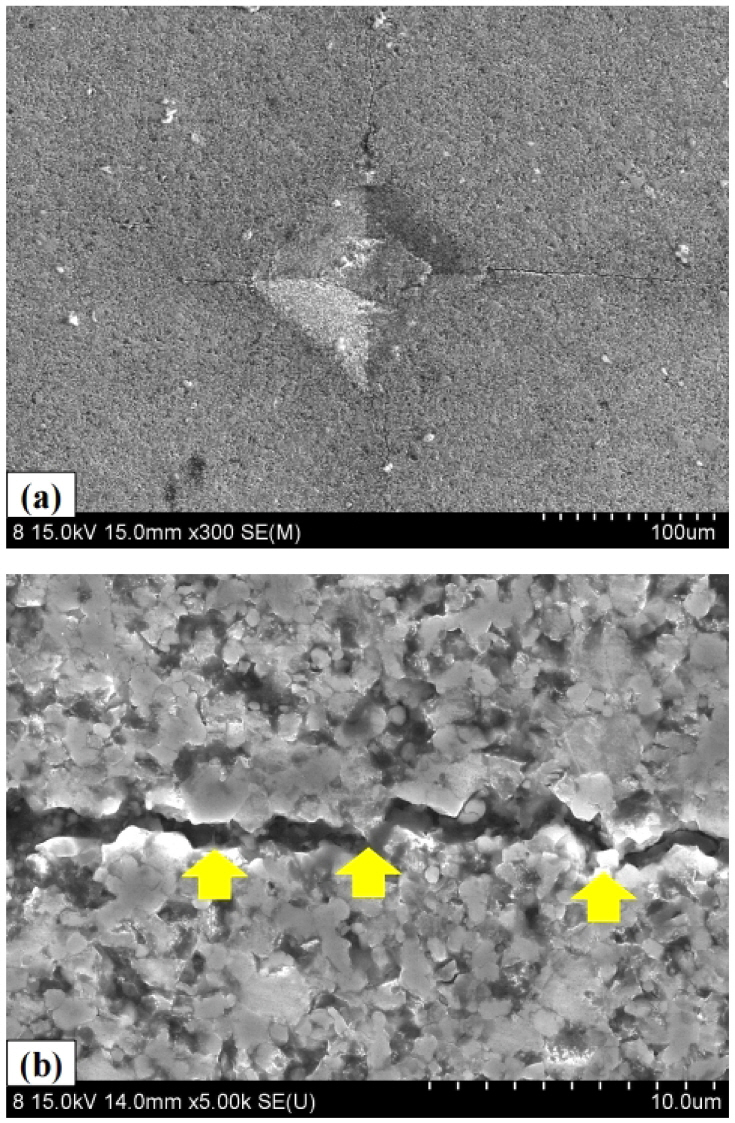

ZrB2-Al2O3 복합재료의 경도는 하중 20 Kg의 비커스 경도계로 측정하였으며, 경도는 1917 kg/mm2 이었다. 파괴 인성은 압흔 자국 모서리에서 발생된 균열 길이를 계산하여 Niihara 식 [15]으로 평가하였다.

그림 9은 소결한 ZrB2-Al2O3 복합재료의 압흔 자국과 압흔 모서리에서 발생되어 전파된 균열을 나타낸 것이다. 균열은 압흔 자국 모서리에서 발생되어 전파되고 있음을 관찰할 수 있으며, 균열은 굴곡 (↑)을 지면서 진행되고 있음을 알 수 있다. 복합재료에서 제 이상 물질은 균열 전파 시 균열 가교와 균열 굴절로 균열 진행을 억제시키기 때문에 파괴 인성이 향상된다고 보고되고 있다 [2,3]. 본 연구에서도 제 이상인 Al2O3가 균열 전파를 억제시켜 줌을 알 수 있다. ZrB2-Al2O3 복합재료의 파괴 인성은 7.2 MPa.m1/2이었다. 복합재료의 파괴 인성은 단상 ZrB2의 파괴 인성 3.9 MPa.m1/2 [20]보다 2배 정도 향상되었다.

4. 결 론

Zr, B2O3와 Al분말을 고 에너지 볼 밀링하여 미세한 나노 크기의 ZrB2와 Al2O3 분말로 합성하였다. 합성된 분말을 3분 이내의 짧은 시간과 1400 °C의 온도에서 펄스 전류 가열로 치밀한 나노 구조의 ZrB2-Al2O3 복합재료를 소결하였다. 제조된 복합재료의 상대 밀도는 97.4%이었고, 복합재료내의 ZrB2와 Al2O3의 평균 결정립 크기는 각각 약 115 nm와 74 nm이었다. ZrB2-Al2O3 복합재료의 경도와 파괴 인성은 1917 kg/mm2와 7.2 MPa.m1/2 이었다. ZrB2-Al2O3 파괴 인성은 단상 ZrB2보다 2배 정도 향상되었다.