|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractTo clearly understand the effect of the eutectic structure in the Zn-Al-Mg alloy coating on the corrosion behaviors in chloride containing aqueous environments, a bulk Zn-MgZn2 sample was fabricated by diffusion bonding process, and a variety of experiments, such as electrochemical polarization and galvanic corrosion measurements, salt spray tests, and cyclic corrosion tests, were carried out. This study revealed that the corrosion potential values of MgZn2 and Zn samples exposed to a 5 wt.% of NaCl solution were approximately -1.5 and -1 VSCE, respectively, and the MgZn2 showed a higher corrosion current density than Zn at the early stage of corrosion. The continued dissolution of MgZn2 phase from the eutectic structure in the coating layer provides not only sacrificial protection, but also environmental conditions for the co-formation of two types of corrosion products (simonkoleite (Zn5(OH)8Cl2┬ĘH2O) and hydrotalcite (ZnAl2(OH)6Cl2┬ĘH2O)) which have an inhibiting effect on the outer surface. The formation areas and kinetics of the two products on the coating surface were different, and they were greatly dependent upon the types of eutectic structures in the coating layer. Based on the results, a modified anti-corrosion mechanism of Zn-Al-Mg alloy coated steel sheet in chloride containing aqueous environment was proposed.

1. ņä£ ļĪĀņĢäņŚ░ļÅäĻĖłĻ░Ģņ×¼ļŖö ņ▓Āļ│┤ļŗż ĒÖśņøÉņĀäņ£äĻ░Ć ļé«ņØĆ ņĢäņŚ░ņØ┤ ļ©╝ņĀĆ ļČĆņŗØļÉśļ®┤ņä£ ņåīņ¦Ćņ▓ĀņØś ļČĆņŗØņØä ņ¢ĄņĀ£ĒĢśļŖö ĒؼņāØļ░®ņŗØĒÜ©Ļ│╝ņÖĆ ņĢäņŚ░ ĻĖ░ļ░śņØś ļČĆņŗØņāØņä▒ļ¼╝ņŚÉ ņØśĒĢ£ ņןļ▓Į ĒÜ©Ļ│╝ļĪ£ ņ▓ĀņØ┤ ļČĆņŗØļÉśņ¦Ć ņĢŖļÅäļĪØ ļ│┤ĒśĖĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ņ£╝ļĪ£, Ļ▒┤ņČĢņÜ® ĻĖ░ņ×Éņ×¼ļČĆĒä░ ņ×ÉļÅÖņ░© ļČĆĒÆłņŚÉ ņØ┤ļź┤ĻĖ░Ļ╣īņ¦Ć ļŗżņ¢æĒĢ£ ņé░ņŚģ ļČäņĢ╝ņŚÉ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņÜ®ņ£ĄņĢäņŚ░ļÅäĻĖłņØĆ ļ░®ņŗØ ņä▒ļŖź ļ░Å Ļ▓ĮņĀ£ņä▒ņØ┤ ņÜ░ņłśĒĢśņ¦Ćļ¦ī ņé░ņŚģĒÖöņŚÉ ļö░ļźĖ ļČĆņŗØ ĒÖśĻ▓ĮņØ┤ ļéĀļĪ£ ņĢģĒÖöļÉśĻ│Ā ņ׳Ļ│Ā, ņøÉņ×Éņ×¼ Ļ░ĆĻ▓® ņāüņŖ╣ņ£╝ļĪ£ ņĢäņŚ░ņŚÉ ņåīļ¤ēņØś ĒĢ®ĻĖłņØä ņ▓©Ļ░ĆĒĢśņŚ¼ ļé┤ņŗØņä▒ņØä Ē¢źņāüņŗ£ņ╝£ ņĀ£ĒÆłņØś ņłśļ¬ģņØä ņŚ░ņןĒĢśĻ│Ā ņ×ÉņøÉņØś ņé¼ņÜ®ļ¤ēņØä ņżäņØ┤ĻĖ░ ņ£äĒĢ£ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņĀĖņÖöļŗż [1-3]. ņĢäņŚ░ņŚÉ ņĢīļŻ©ļ»ĖļŖäņØ┤ ņ▓©Ļ░ĆļÉ£ ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼Ļ░Ć 1970ļģäļīĆ ņāüņÜ®ĒÖö ļÉśņŚłņ£╝ļ®░, ĻĖ░ņĪ┤ņØś Zn-Al ĒĢ®ĻĖłļÅäĻĖłņ×¼ņŚÉ ļ¦łĻĘĖļäżņŖśņØä ņ▓©Ļ░ĆĒĢ£ ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö 1980ļģäļīĆ ļ¦ÉļČĆĒä░ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņ¢┤ 1990ļģäļīĆ ļ¦É ņØ╝ļ│Ė ņ▓ĀĻ░Ģņé¼ņØś ZAM, DymaZinc ļō▒ņØ┤ ņāüņÜ®ĒÖöļÉśĻĖ░ ņŗ£ņ×æĒĢśņśĆļŗż. ĻĄ¼ņ▓┤ņĀüņ£╝ļĪ£ JFE ņé¼ņŚÉņä£ Zn-Al-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ļź╝ ņāüņÜ®ĒÖöĒĢśņśĆĻ│Ā, NSC ņé¼ņŚÉņä£ Zn-Al-Mg-Si ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ļź╝ ņāüņÜ®ĒÖöĒĢśņśĆņ£╝ļ®░, ņØ┤Ēøä ĻĄŁļé┤ POSCO ņé¼ņŚÉņä£ ĻĖ░ Ļ░£ļ░£ļÉ£ ļÅäĻĖłĻ░Ģņ×¼ļź╝ ĒåĀļīĆļĪ£ Zn-Al-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ļź╝ Ļ░£ļ░£ĒĢśņśĆļŗż. Zn-Al ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņŚÉ MgņØ┤ ņ▓©Ļ░ĆļÉśļ®┤ ņÜ░ņłśĒĢ£ Ēæ£ļ®┤ ļé┤ņŗØņä▒ņØä ļ│┤ņØ┤ļ®┤ņä£ cut-edgeļČĆ ļ░Å Ļ░ĆĻ│ĄļČĆņŚÉ ļÅäĻĖłņĖĄ ĻĘĀņŚ┤ņØ┤ ļ░£ņāØļÉśņ¢┤ļÅä ļé┤ņŗØņä▒ņØ┤ Ļ░£ņäĀļÉśļŖö ĒŖ╣ņä▒ņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [4-7]. ņØ┤ļ¤░ ĒśäņāüņØä ņäżļ¬ģĒĢśĻĖ░ ņ£äĒĢ£ ļ®öņ╗żļŗłņ”ś ņŚ░ĻĄ¼Ļ░Ć ļŗżņ¢æĒĢśĻ▓ī ņ¦äĒ¢ēļÉśņŚłņ£╝ļéś Mg ņ▓©Ļ░ĆņŚÉ ļö░ļźĖ ļé┤ņŗØņä▒ Ē¢źņāüņŚÉ ļīĆĒĢ£ ņĀĢĒÖĢĒĢ£ ļ®öņ╗żļŗłņ”śņŚÉ ļīĆĒĢ┤ņä£ļŖö ņŚ¼ņĀäĒ׳ ļ¦ÄņØĆ ņØśļ¼ĖļōżņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż . ņÜ░ņäĀ, ļČĆņŗØĒÖśĻ▓ĮņŚÉņä£ MgņØ┤ ņÜ®ņČ£ļÉ£ Ēøä ņłśļČäĻ│╝ ļ░śņØæĒĢśņŚ¼ ņØīĻĘ╣ ņśüņŚŁņŚÉņä£ ņĢīņ╣╝ļ”¼ļÅäļź╝ Ļ░Éņåīņŗ£ņ╝£ ZnO ņāØņä▒ļ¼╝ņØä ļ│┤ļŗż ņ╣śļ░ĆĒĢ£ ļČĆņŗØņāØņä▒ļ¼╝ņØĖ simonkollite (Zn5(OH)8Cl2┬ĘH2O)ļĪ£ ļ│ĆĒÖśņŗ£ņ╝£ ļé┤ņŗØņä▒ņØä Ēü¼Ļ▓ī Ē¢źņāüņŗ£Ēé©ļŗżļŖö ņŚ░ĻĄ¼ļ│┤Ļ│Ā [8-11]Ļ░Ć ņäżļōØļĀźņØä ņ¢╗Ļ│Ā ņ׳ļŗż. ņŗżņĀ£ļĪ£ ļÅäĻĖłņĖĄņØä ĻĄ¼ņä▒ĒĢśļŖö ĒĢ®ĻĖłņĪ░ņä▒ņŚÉ ļö░ļØ╝ simonkollite ņØ┤ņÖĖņŚÉ ĻĖ░ĒāĆ ļŗżļźĖ ņāØņä▒ļ¼╝ņØś ĒśĢņä▒ņØ┤ Ļ░ĆļŖźĒĢśļ®░, ĒŖ╣Ē׳ Al ĒĢ©ļ¤ē ņ”ØĻ░Ć (>5wt%) ņŚÉ ļö░ļØ╝, hydrotalcite (ZnAl2(OH)6Cl2┬ĘH2O)ņØś ĒśĢņä▒ ļ░Å ļ░®ņŗØĒÜ©Ļ│╝ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ ļśÉĒĢ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļ░ö ņ׳ļŗż [12-14]. ņØ┤ļĀćļō», ļÅäĻĖłņĖĄņØś ĒĢ®ĻĖłņĪ░ņä▒ņŚÉ ņØśĒĢ┤ ļČĆņŗØņāØņä▒ļ¼╝ņØś ņóģļźś ļ░Å ĒŖ╣ņä▒ņØ┤ ļŗ¼ļØ╝ņ¦ł ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ, ļÅäĻĖłĻ░Ģņ×¼ņØś ļé┤ņŗØņä▒ Ē¢źņāüņØä ņ£äĒĢ£ ņĄ£ņĀü ĒĢ®ĻĖłņĪ░ņä▒ ļÅäņČ£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ļŗżņłś ņØ┤ļŻ©ņ¢┤ņĀĖ ņÖöņ£╝ļéś, ĒŖ╣ņĀĢ ĒĢ®ĻĖłņĪ░ņä▒ ĒĢśņŚÉņä£ ĒśĢņä▒ļÉśļŖö ļÅäĻĖłņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņŚÉ ņØśĒĢ£ ļČĆņŗØ ņāØņä▒ļ¼╝ņØś ĒśĢņä▒ ļ®öņ╗żļŗłņ”ś ļ░Å ļé┤ņŗØņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ»ĖĒĢśļŗż. ņ”ē, ļé┤ņŗØņä▒ņØä Ļ▓░ņĀĢĒĢśļŖö Ēæ£ļ®┤ ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ ļ®öņ╗żļŗłņ”ś ļģ╝ņØśņŚÉ ņ׳ņ¢┤ ļÅäĻĖłņĖĄņØä ĻĄ¼ņä▒ĒĢśļŖö ļ»ĖņäĖņĪ░ņ¦üņĀü ņĖĪļ®┤ņŚÉņä£ņØś ņØ┤ļĪĀņĀü, ņŗżĒŚśņĀü Ļ│Āņ░░ņØ┤ ļČĆņĪ▒ĒĢśļŗż.

ņØ╝ļ░śņĀüņ£╝ļĪ£, Zn-Al-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś ļÅäĻĖłņĖĄ ļ»ĖņäĖĻĄ¼ņĪ░ļŖö ņ┤łņĀĢĻ│╝ ĒĢ©Ļ╗ś Zn-MgZn2 2ņøÉĻ│ĄņĀĢņāüĻ│╝ Zn-MgZn2-Al 3ņøÉĻ│ĄņĀĢņāüņØ┤ ĒśĢņä▒ļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│Ā [15-17] ļÉśĻ│Ā ņ׳ļŖöļŹ░, ļČĆņŗØĒÖśĻ▓ĮņŚÉ ļģĖņČ£ ņŗ£, Ļ│ĄņĀĢ ĻĄ¼ņĪ░ļź╝ ĻĄ¼ņä▒ĒĢśļŖö ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ļé«ņØĆ ņĀäĻĖ░ĒÖöĒĢÖņĀü ņĀäņ£äņŚÉ ĻĖ░ņØĖĒĢ£ ņÜ░ņäĀ ņÜ®ņČ£ ĒśäņāüņØ┤ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳Ļ│Ā, simonkolliteņØś ĒśĢņä▒ņØ┤ Ļ▓░ĻĄŁ ņÜ░ņłśĒĢ£ ļé┤ņŗØņä▒ņØä ļ│┤ņ”ØĒĢśļŖö ņŻ╝ ņøÉņØĖņ£╝ļĪ£ ņ¦Ćļ¬®ļÉśņŚłļŗż [18-20]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒŖ╣ņĀĢ ĒĢ®ĻĖłņĪ░ņä▒ņØś ļÅäĻĖłņĖĄņŚÉņä£ ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ simonkollite ņØ┤ņÖĖņŚÉ ļŗżļźĖ ĒśĢĒā£ņØś ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ Ļ░ĆļŖźņä▒ ļ░Å simonkolliteņÖĆņØś Ļ▓Įņ¤üņĀü/ņāüĒśĖļ│┤ņÖäņĀü ĒśĢņä▒ņØä ĒåĄĒĢ£ ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņŚÉ ļīĆĒĢ£ ļČäņäØņĀü ļģ╝ņØśļź╝ ņłśĒ¢ēĒĢśĻ│Āņ×É ĒĢ£ļŗż.

ļö░ļØ╝ņä£, ņåīļ¤ēņØś Al ļ░Å MgņØ┤ ņ▓©Ļ░ĆļÉ£ Zn ĻĖ░ļ░śņØś ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£, ļÅäĻĖłņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņĀü ņĖĪļ®┤ņŚÉņä£ ņŚ╝ņłś ĒÖśĻ▓Į ļé┤ Ēæ£ļ®┤ņØś ņŻ╝ņÜö ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ ļ░Å ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņØä ļÅäņČ£ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤, ļÅäĻĖłņĖĄņØś ļīĆĒæ£ņĀü ļ»ĖņäĖĻĄ¼ņĪ░ņØĖ Zn-MgZn2 Ļ│ĄņĀĢņāüņØä ĒÖĢļīĆļ¬©ņé¼ĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĀņŻ╝ĒīīņĀäĻĖ░ļĪ£ ļé┤ ĻĘĀņ¦łĒÖöņŚ┤ņ▓śļ”¼ ļ░Å ņŚ┤Ļ░äņĀæĒĢ®Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ Bulk ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņŚ¼, ņĀäĻĖ░ĒÖöĒĢÖņĀü ļČĆņŗØĻ▒░ļÅÖ ļČäņäØņØä ĒåĄĒĢ£ ļ®öņ╗żļŗłņ”ś ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆĻ│Ā, ņĢäņÜĖļ¤¼ ņŚ╝ņłśņ╣©ņ¦Ć, ņŚ╝ņłśļČäļ¼┤ ļ░Å ļ│ĄĒĢ®ņŚ╝ņłśļČäļ¼┤ņŗżĒŚśņØä ĒåĄĒĢ┤ ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉ ĒśĢņä▒ļÉ£ ļČĆņŗØņāØņä▒ļ¼╝ņØä ļ¬ģĒÖĢĒ׳ ļČäņäØĒĢśņŚ¼, ņäĀĒ¢ēņŚ░ĻĄ¼ņÖĆ ļŗżņåī ņ░©ļ│äĒÖöļÉ£ ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņØä ņĀ£ņŗ£ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ2.1. ņŗ£ĒÄĖ ņĀĢļ│┤ ļ░Å ļÅäĻĖłņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ļÅäĻĖłĻ░Ģņ×¼ļŖö (ņŻ╝) POSCOņŚÉņä£ ņāØņé░ ļ░Å ņŗ£ĒīÉļÉśĻ│Ā ņ׳ļŖö GI (Zn-0.03 wt%Al)ņÖĆ PosMAC (Zn-3 wt%Mg-3 wt%Al)ņØś ļæÉ Ļ░Ćņ¦Ć ņÜ®ņ£ĄļÅäĻĖłĻ░Ģņ×¼ņØ┤ļ®░, ņĀäņ▓┤ ļæÉĻ╗ś, ļÅäĻĖłņĖĄņØś ļæÉĻ╗ś, ļÅäĻĖłļ¤ē ļ░Å Ēøäņ▓śļ”¼ ņóģļźśĻ░Ć Ļ░üĻ░ü 1.2 mm, 1 ┬Ąm, 60 g/m2 ĻĘĖļ”¼Ļ│Ā Chromate ņ▓śļ”¼ļÉ£ ļÅÖņØ╝ņĪ░Ļ▒┤ņ£╝ļĪ£ ņāØņé░ļÉ£ ņŗ£ĒÄĖļōżņØä ļīĆņāüņ£╝ļĪ£ ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. Ļ░ü ņŗ£ĒÄĖļōżņØĆ 15 mm ├Ś 10 mm Ēü¼ĻĖ░ļĪ£ ņĀłļŗ©ĒĢśņŚ¼ hot mounting ĒĢ£Ēøä sand paper ļ░Å ņŚ░ļ¦łņĀ£ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ░ļ¦łĒĢśņśĆņ£╝ļ®░, ņŚ░ļ¦ł ņŗ£ ļÅäĻĖłņĖĄņØś ņé░ĒÖöļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ ņŚÉĒāäņś¼ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņØ┤Ēøä ļÅäĻĖłņĖĄ ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØņØä ņ£äĒĢ┤ ņĀäĻ│äļ░®ņé¼ĒśĢ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (Field emission-Scanning electron microscope, FE-SEM)ņØś Ēøäļ░®ņé░ļ×ĆņĀäņ×É (Back scattered electron, BSE) ļ¬©ļō£ļź╝ ĒÖ£ņÜ®ĒĢśņśĆļŗż.

2.2. ĒĢ®ĻĖłļÅäĻĖłņĖĄ ĒÖĢļīĆļ¬©ņé¼ ņŗ£ĒÄĖ ņĀ£ņ×æ ļ░Å ļČĆņŗØĒŖ╣ņä▒ ĒÅēĻ░ĆZn-Al-Mg ĻĖ░ļ░ś ĒĢ®ĻĖłļÅäĻĖłņĖĄņØś ļČĆņŗØ ļ®öņ╗żļŗłņ”śņØä ļ│┤ļŗż ļ¬ģĒÖĢĒ׳ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤, 2.1ņĀłņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ĒĢ®ĻĖłņÜ®ņ£ĄļÅäĻĖłņ×¼ņØś ļÅäĻĖłņĖĄ ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØņØä ĒåĀļīĆļĪ£, Bulk Ēü¼ĻĖ░ņØś Zn-MgZn2 2ņøÉĻ│ĄņĀĢĒśĢĒā£ņØś ļÅäĻĖłņĖĄ ĒÖĢļīĆļ¬©ņé¼ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤, 25%Mg-Zn ņŗ£ĒÄĖĻ│╝ pure Znļź╝ Ēś╝ĒĢ®ĒĢśņŚ¼ 16 wt% Mg ņĪ░ņä▒ņØś ĒĢ®ĻĖłņØä quartz tubeņŚÉ ņéĮņ×ģ Ēøä ņ¦äĻ│Ąļ┤ēņ×ģ Ēøä Ļ│ĀņŻ╝Ēīī ņĀäĻĖ░ļĪ£ņŚÉņä£ ļČäļŗ╣ 20 ┬░C ņŖ╣ņś©ĒĢśņŚ¼ 600 ┬░CņŚÉņä£ 10ļČäĻ░ä ņ£Āņ¦ĆĒĢśĻ│Ā Ļ│ĄļāēĒĢ£ Ēøä ņ¦łņåī ļČäņ£äĻĖ░ņŚÉņä£ 380 ┬░CņŚÉņä£ 10ņŗ£Ļ░ä ļÅÖņĢł ĻĘĀņ¦łĒÖö ņŚ┤ņ▓śļ”¼ĒĢśņśĆļŗż. ņØ┤Ēøä, 20 mm ├Ś 20 mm ├Ś 10 mm Ēü¼ĻĖ░ļĪ£ Ļ░ĆĻ│ĄĒĢ£ ZnņÖĆ MgZn2 ņŗ£ĒÄĖņØä ņĀüņĖĄĒĢ£ Ēøä 360 ┬░CņŚÉņä£ 0.5 kNņ£╝ļĪ£ ņĀæĒĢ®ĒĢśņŚ¼ Zn-Al-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ ļÅäĻĖłņĖĄņØś Zn-MgZn2 2ņøÉĻ│ĄņĀĢ ļ¬©ņé¼ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ĒĢ®ĻĖłļÅäĻĖłņĖĄ ļé┤ ĒśĢņä▒ļÉ£ 2ņøÉĻ│ĄņĀĢĻĄ¼ņĪ░ņØś ļČĆņŗØĻ▒░ļÅÖņØä 20 mm ├Ś 20 mm ├Ś 10 mm Ēü¼ĻĖ░ņØś ņł£ņłś ZnņÖĆ MgZn2ņØä 5 wt% ņŚ╝ņłśņŚÉ ļģĖņČ£ĒĢ£ Ēøä, Potentiostat (Gamry, Reference 600)ņØä ĒÖ£ņÜ®ĒĢśņŚ¼ Ļ░łļ░öļŗē ņĀäļźś ļ░Å Ļ░łļ░öļŗē ņĀäņ£äļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ĻĘĖļ”╝ 1ņŚÉņä£ Ļ░łļ░öļŗē ļČĆņŗØņŗżĒŚśņØś Ļ░£Ļ┤äņĀü ļ¬©ņŗØļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. ĻĄ¼ņ▓┤ņĀüņ£╝ļĪ£ļŖö MgZn2 ņŗ£ĒÄĖņŚÉ ņ×æņŚģņĀäĻĘ╣ņØä ņŚ░Ļ▓░ĒĢśĻ│Ā, Zn ņŗ£ĒÄĖņŚÉ ĻĖ░ņżĆņĀäĻĘ╣ ļ░Å ņĀæņ¦Ć ņ╝ĆņØ┤ļĖö ņŚ░Ļ▓░ĒĢśņŚ¼ ZRA (Zero resistance ammeter)ļ▓Ģņ£╝ļĪ£ Ļ░łļ░öļŗē ņĀäļźśļź╝ ĒÜŹļōØĒĢśņśĆļŗż.

2.3. ļé┤ņŗØņä▒ ĒÅēĻ░Ć ļ░Å ļČĆņŗØņāØņä▒ļ¼╝ ļČäņäØļæÉ Ļ░Ćņ¦Ć ņāüņÜ® ļÅäĻĖłĻ░Ģņ×¼ņØś ļé┤ņŗØņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ 150 mm ├Ś 70 mm Ēü¼ĻĖ░ļĪ£ ņĀłļŗ©ĒĢ£ ņŗ£ĒÄĖņØś cut-edge ļČĆļź╝ ĒģīĒöäļĪĀ ĒģīņØ┤ĒöäļĪ£ sealingĒĢśņŚ¼ ņŚ╝ņłśļČäļ¼┤ņŗżĒŚś (salt spray test, SST) [21], ĻĘĖļ”¼Ļ│Ā ļ│ĄĒĢ®ņŚ╝ņłśļČäļ¼┤ņŗżĒŚś (cyclic corrosion test, CCT)ņØä ņłśĒ¢ē Ēøä Ļ░ü ņŗ£ĒÄĖ Ēæ£ļ®┤ņŚÉ ĒśĢņä▒ļÉ£ ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņāüņØä ņĀäĻ│äļ░®ņé¼ĒśĢ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮņØś Ēøäļ░®ņé░ļ×ĆņĀäņ×É ļ¬©ļō£ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, X-Ray ĒÜīņĀłļČäņäØ (X-Ray Diffration, XRD)ņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņāü ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ļ░ÅĻ│Āņ░░3.1 ņāüņÜ® ļÅäĻĖłņ×¼ņØś ļÅäĻĖłņĖĄ ļ»ĖņäĖĻĄ¼ņĪ░ļæÉ ņÜ®ņ£ĄļÅäĻĖłņ×¼ņØś ļÅäĻĖłņĖĄ ļŗ©ļ®┤ ļ»ĖņäĖĻĄ¼ņĪ░ Ļ┤Ćņ░░Ļ▓░Ļ│╝ (ĻĘĖļ”╝ 2), Zn ļÅäĻĖłĻ░Ģņ×¼ (GI)ņØś Ļ▓ĮņÜ░ ļ╣äĻĄÉņĀü ļŗ©ņł£ĒĢ£ Zn ļŗ©ņāüņØś ļÅäĻĖłņĖĄ ĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ņ£╝ļéś, Zn-Al-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś ļÅäĻĖłņĖĄņØĆ ņŚ¼ļ¤¼ ņāüļōżņØ┤ Ēś╝ņ×¼ļÉśņ¢┤ ļ│┤ļŗż ļ│Ąņ×ĪĒĢ£ ĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ļ¼╝ļĪĀ, ļ│┤ļŗż ĒÖĢļīĆļÉ£ ņśüņāüņØä ĒåĄĒĢ┤, ļÅäĻĖłņĖĄ/ņåīņ¦Ćņ▓Ā Ļ│äļ®┤ņŚÉ ļ»ĖņäĖĒĢ£ Fe2Al5 ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ ņĖĄņØś ĒśĢņä▒ [22,23] ļō▒ņØä ļČĆĻ░ĆņĀüņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļéś, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļÅäĻĖłņĖĄ ņ×Éņ▓┤ņØś ļČĆņŗØĻ▒░ļÅÖņŚÉ ņ┤łņĀÉņØä ļ¦×ņČöĻ│Ā ņ׳ņ£╝ļ®░ Ļ│äļ®┤ļČĆ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ ņĖĄņØś ĒśĢņä▒ ļČĆļČäņØĆ ļģ╝ņÖĖļĪ£ ĒĢ£ļŗż. ļŗżņåī ļ│Ąņ×ĪĒĢ┤ ļ│┤ņØ┤ļŖö ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś ļÅäĻĖłņĖĄņØĆ Ēü¼Ļ▓ī ņäĖ Ļ░Ćņ¦Ć ņāü (Zn ņ┤łņĀĢ, Zn-MgZn2 2ņøÉĻ│ĄņĀĢņāü, ĻĘĖļ”¼Ļ│Ā Zn-MgZn2-Al 3ņøÉĻ│ĄņĀĢņāü)ņ£╝ļĪ£ ļŗ©ņł£ĒÖöņŗ£ņ╝£ ĻĄ¼ļČä ņ¦ĆņØä ņłś ņ׳ļŗż. Zn ļÅäĻĖłĻ░Ģņ×¼ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ Zn-Al-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ļŖö ņÜ®ņ£Ą ļÅäĻĖł Ēøä ņØæĻ│Ā Ļ│╝ņĀĢņŚÉņä£ ļÅäĻĖłņĖĄ ņĀäņ▓┤ņŚÉ ļČĆĒö╝ļČäņ£© ĻĖ░ņżĆ 70% ņØ┤ņāü Ļ│ĄņĀĢņāüņØ┤ ņāØņä▒ļÉśļŖöļŹ░, Zn ņ┤łņĀĢņØ┤ Ļ░Ćņן ļ©╝ņĀĆ ņāØņä▒ļÉśĻ│Ā, Zn-MgZn2 2ņøÉĻ│ĄņĀĢņāüņØ┤ ņāØņä▒ļÉ£ Ēøä ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ AlņØ┤ ņØæĻ│Ā ņäØņČ£ļÉśļ®┤ņä£ Zn-MgZn2-Al 3ņøÉĻ│ĄņĀĢņāüņØ┤ ņāØņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśļ®░, ņŚ╝ņłśĒÖśĻ▓Į ļé┤ņŚÉņä£ Zn ļÅäĻĖłĻ░Ģņ×¼ ļīĆļ╣ä ZnAl-Mg ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś ņÜ░ņłśĒĢ£ ļé┤ņŗØņä▒ņØś Ļ▓ĮņÜ░ ņØ┤ļ¤¼ĒĢ£ Ļ│ĄņĀĢņĪ░ņ¦üņØś ļČĆņŗØĻ▒░ļÅÖĻ│╝ ļ░ĆņĀæĒĢ£ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņ¦Éņ×æļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ļÅäĻĖłņĖĄ ļé┤ ļ»ĖņäĖĒĢ£ Ēü¼ĻĖ░ņØś Ļ│ĄņĀĢņĪ░ņ¦ü ņ×Éņ▓┤ņØś ļČĆņŗØĻ▒░ļÅÖņØä ļ¬ģĒÖĢĒ׳ ļČäņäØĒĢśĻĖ░ņŚÉļŖö ņŗżĒŚśņĀü ĒĢ£Ļ│äĻ░Ć ņĪ┤ņ×¼ĒĢśņŚ¼, Zn-MgZn2 ļ¬©ņé¼ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż.

3.2. Zn-MgZn2ņØś ļ¬©ņé¼ņŗ£ĒÄĖ ņĀ£ņ×æ ļ░Å ļČĆņŗØĻ▒░ļÅÖ ļČäņäØņŗżĒŚśļ░®ļ▓ĢņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ Ļ│ĀņŻ╝Ēīī ņÜ®ĒĢ┤ ļ░Å ĻĘĀņ¦łĒÖö ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņĀ£ņ×æļÉ£ MgZn2 bulk ņŗ£ĒÄĖņØś ņāü ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā, MgZn2 ļŗ©ņØ╝ņāüņØ┤ ņĀ£ļīĆļĪ£ ĒśĢņä▒ļÉśņŚłņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż (ĻĘĖļ”╝ 3).

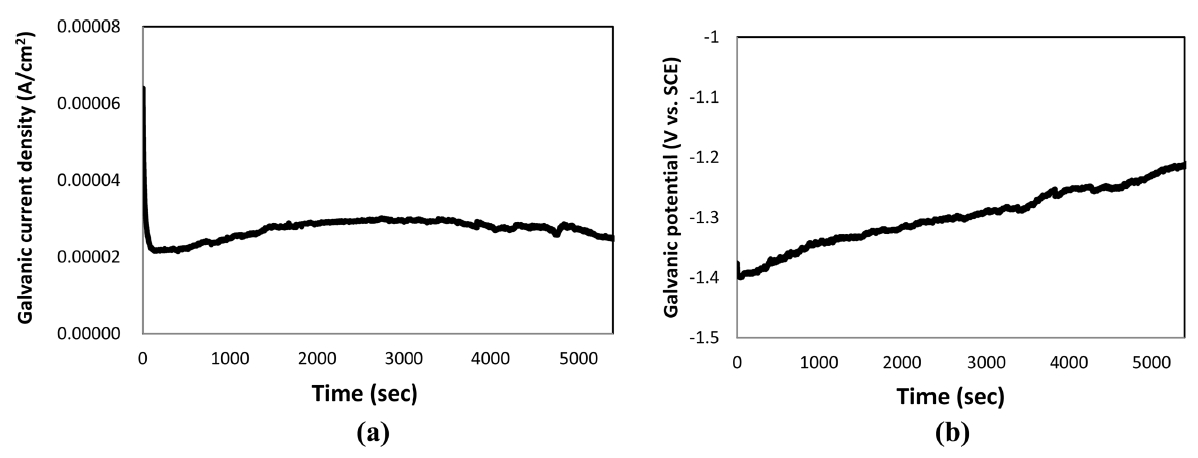

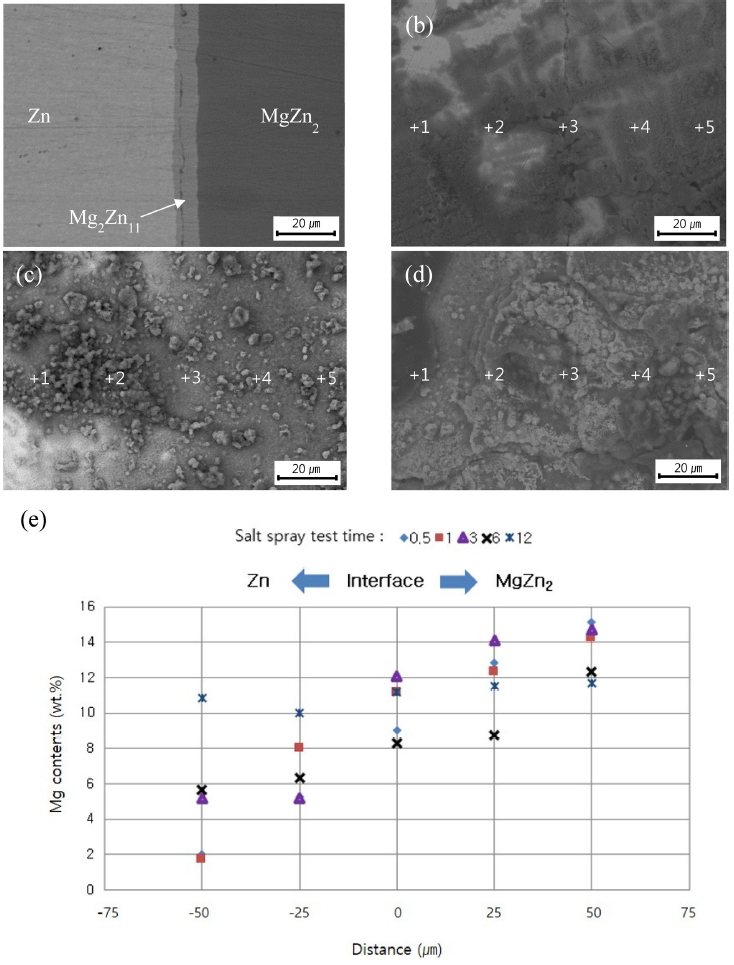

ļ│Ė ņŗ£ĒÄĖĻ│╝ ņł£ņłś Zn ņŗ£ĒÄĖņØä ļīĆņāüņ£╝ļĪ£ ņāüņś©ņØś 5% ņŚ╝ņłśĒÖśĻ▓ĮņŚÉņä£ ļÅÖņĀäņ£ä ļČäĻĘ╣ ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā, Ļ░üĻ░üņØś ļČĆņŗØņĀäņ£ä Ļ░ÆņØ┤ ļīĆļץ -1.0 VSCEņÖĆ -1.5 VSCEļĪ£ ņĖĪņĀĢļÉśņŚłļŗż (ĻĘĖļ”╝ 4). ņ”ē, ņł£ņłś Zn ļīĆļ╣ä MgZn2 ņŗ£ĒÄĖņØ┤ ņĀäĻĖ░ĒÖöĒĢÖņĀüņ£╝ļĪ£ ļ│┤ļŗż ĒÖ£ņä▒ņśüņŚŁņ£╝ļĪ£ ņ×æņÜ®ĒĢĀ Ļ▓āņ£╝ļĪ£ ņ¦Éņ×æĒĢĀ ņłś ņ׳Ļ│Ā, ļæÉ ņØ┤ņóģņåīņ×¼Ļ░Ć ņĀäĻĖ░ņĀüņ£╝ļĪ£ couplingļÉśņ¢┤ ņĪ┤ņ×¼ĒĢĀ Ļ▓ĮņÜ░, Ļ░łļ░öļŗē ļČĆņŗØņŚÉ ļīĆĒĢ£ ĻĄ¼ļÅÖļĀźņØ┤ ņĪ┤ņ×¼ĒĢśņŚ¼ ņĀäļźś Ļ░ÆņØ┤ ņĖĪņĀĢļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ļæÉ ņåīņ×¼ļź╝ ļÅäņäĀņ£╝ļĪ£ ņŚ░Ļ▓░ĒĢśņŚ¼ Ļ░łļ░öļŗē ļČĆņŗØņŗżĒŚśņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ (ĻĘĖļ”╝ 5)ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ĻĄ¼ņ▓┤ņĀüņ£╝ļĪ£, Ļ░łļ░öļŗē ņĀäņ£äĻ░Ć MgZn2ņØś ļČĆņŗØ ņĀäņ£äņØĖ ļīĆļץ -1.4VSCEņŚÉņä£ ņ”ØĻ░ĆļÉśņŚłĻ│Ā Zn ņŗ£ĒÄĖ ņ¬ĮņŚÉņä£ MgZn2 ņŗ£ĒÄĖ ļ░®Ē¢źņ£╝ļĪ£ Ļ░łļ░öļŗē ņĀäļźśņØś ĒØÉļ”ä (MgZn2 ņŗ£ĒÄĖ-ņ×æņŚģņĀäĻĘ╣, Zn ņŗ£ĒÄĖ-ĻĖ░ņżĆņĀäĻĘ╣ ļ░Å ņĀæņ¦Ć ņŚ░Ļ▓░ĒĢśņŚ¼ + ļ░®Ē¢ź ņĀäļźś Ļ░Æ ļÅäņČ£ļÉśņ¢┤ MgZn2ņŚÉņä£ Zn ņŗ£ĒÄĖņ£╝ļĪ£ ņĀäņ×ÉĒØÉļ”ä)ņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ZnņÖĆ MgZn2 ņŗ£ĒÄĖ Ļ░üĻ░ü ņØś ļČĆņŗØņĀäņ£ä ļ░Å Ļ░łļ░öļŗē ļČĆņŗØņĀäļźś Ļ░Æ ļÅäņČ£ ņØ┤ņÖĖņŚÉ ļæÉ ņŗ£ĒÄĖņØä ņŚ┤Ļ░äņĀæĒĢ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ Zn-MgZn2 Ļ│ĄņĀĢņĪ░ņ¦ü ĒÖĢļīĆļ¬©ņé¼ ņŗ£ĒÄĖņØä ļīĆņāüņ£╝ļĪ£ ņłśĒ¢ēĒĢ£ SSTļź╝ ĒåĄĒĢ┤ņä£ļÅä, ņ£Āņé¼ĒĢ£ Ļ▒░ļÅÖņØś ņŗżĒŚśĻ▓░Ļ│╝Ļ░Ć ļÅäņČ£ļÉśņŚłļŗż. ĻĘĖļ”╝ 6(a)ņŚÉļŖö SST ņĀä, ņĀæĒĢ®ļČĆ Ļ│äļ®┤ņØś ĒśĢņāüņØä ļ│┤ņŚ¼ņŻ╝ļ®░, Ļ│Āņś©ņĀæĒĢ®Ļ│╝ņĀĢ ņżæ ĒÖĢņé░ņ£╝ļĪ£ ņØĖĒĢ┤ ļīĆļץ 5 ╬╝m ļæÉĻ╗śņØś Mg2Zn11ņØ┤ ņČöĻ░ĆļĪ£ ĒśĢņä▒ļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. SST Ēøä Ēæ£ļ®┤ĒśĢņāüĻ┤Ćņ░░ (ĻĘĖļ”╝ 6(b)-(d)), ļ░Å EDSļź╝ ĒåĄĒĢ£ Mg ņä▒ļČä ļČäņäØĻ▓░Ļ│╝ (ĻĘĖļ”╝ 6(e)), MgZn2 ņśüņŚŁ ļ┐É ņĢäļŗłļØ╝ Zn ņśüņŚŁ ņāüļČĆņŚÉņä£ļÅä Mg ĒĢ©ļ¤ēņØ┤ Ļ▓ĆņČ£ļÉśņŚłņØīņØä ĒåĀļīĆļĪ£, ļČĆņŗØļ░śņØæ ņ┤łĻĖ░ ņĀäĻĖ░ĒÖöĒĢÖņĀüņ£╝ļĪ£ ļ│┤ļŗż ĒÖ£ņä▒ņØĖ MgZn2Ļ░Ć ņÜ░ņäĀ ņÜ®ņČ£ļÉśņ¢┤ Ļ│ĄĻĖēļÉ£ Mg ļ░Å Zn ņØ┤ņś©ņØ┤ ņé░ņåīĻ░Ć ĒżĒĢ©ļÉ£ ņłśņÜ®ņĢĪ ļ░Å Cl ņØ┤ņś© ļō▒Ļ│╝ ļ░śņØæĒĢśņŚ¼ MgņØä ĒżĒĢ©ĒĢ£ ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢĒā£ļĪ£ ņØĖĻĘ╝ņśüņŚŁņØĖ Zn ņāüļČĆņŚÉĻ╣īņ¦Ć ņäØņČ£ļÉ£ Ļ▓āņ£╝ļĪ£ ņ¦Éņ×æĒĢĀ ņłś ņ׳ļŗż. Zn-MgZn2 Ļ▓ĮĻ│äļČĆņŚÉņä£ 25 ╬╝m Ļ░äĻ▓®ņ£╝ļĪ£ EDSļĪ£ ņĀÉļČäņäØ Ļ▓░Ļ│╝, Zn ņśüņŚŁ ņāüļČĆņŚÉ ĒśĢņä▒ļÉ£ ļČĆņŗØņāØņä▒ļ¼╝ņŚÉņä£ Mg ņä▒ļČäņØ┤ Ļ▓ĆņČ£ļÉśņŚłĻ│Ā, ļČĆņŗØĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉ£ ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Ļ▓ĆņČ£ļ¤ē ļśÉĒĢ£ ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ┤ņāüņØś Ļ▓░Ļ│╝ļōżļĪ£ļČĆĒä░, ņŗżņĀ£ ļÅäĻĖłņĖĄņØś Zn-MgZn2 2ņøÉĻ│ĄņĀĢĻĄ¼ņĪ░ ļé┤ MgZn2 ņāüņŚÉņä£ ņ┤łĻĖ░ ņÜ®ņČ£ņØ┤ ņÜ░ņäĀņĀüņ£╝ļĪ£ ļ░£ņāØ (Eq. (1))ĒĢśņŚ¼ Mg ļ░Å ZnņØś ņ¢æņØ┤ņś©ņØ┤ ĒśĢņä▒ļÉśļ®░, ņØ┤ļĢī Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņĀäņ×ÉļŖö ņāüļīĆņĀü ņØīĻĘ╣ ņŚŁĒĢĀņØä ĒĢśļŖö Zn ņāüņŚÉņä£ O2ņÖĆņØś Ļ▓░ĒĢ®ņØä ĒåĄĒĢ£ ņØīĻĘ╣ĒÖśņøÉļ░śņØæ (Eq. (2))ņØä ĒåĄĒĢ┤ ņåīļ¬©ļÉśļ®░, OHŌłÆ ņāØņä▒ņŚÉ ĻĖ░ņØĖĒĢ£ ĻĄŁļČĆņĀü pH ņ”ØĻ░ĆļĪ£ ņØĖĒĢ┤ ņ┤łĻĖ░ ļČĆņŗØņāØņä▒ļ¼╝ņØś ņĢłņĀĢņĀü ĒśĢņä▒ņØ┤ Ļ░ĆļŖźĒĢ©ņØä ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŗż.

ņŚ¼ĻĖ░ņä£ ņŻ╝ļ¬®ĒĢĀ ļČĆļČäņØĆ, Zn ņśüņŚŁ ņāüļČĆņŚÉ ĒśĢņä▒ļÉ£ ļČĆņŗØņāØņä▒ļ¼╝ ņĖĄ ļé┤ Mg ņä▒ļČäņØś Ļ▓ĆņČ£ņØ┤ļéś, EDS ļČäņäØ ļ¦īņ£╝ļĪ£ļŖö MgņØś ņĪ┤ņ×¼ĒśĢĒā£ļź╝ ņĀĢĒÖĢĒ׳ ņČöņĖĪĒĢśĻĖ░ Ēלļōżļŗż. ļŗżļ¦ī, ņĀĆļåŹļÅäņØś ņŚ╝ņłśĒÖśĻ▓Į ļé┤ ņ╣©ņ¦Ć Ēøä XPS ļČäņäØņØä ņłśĒ¢ēĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼ [24] ņŚÉņä£ļŖö ņĄ£ņÖĖĻ░üņĖĄ ļé┤ Mg(OH)2ņØś ĒśĢĒā£ļĪ£ Mg ĻĖ░ļ░śņØś ļČĆņŗØņāØņä▒ļ¼╝ņØ┤ ņĪ┤ņ×¼ Ļ░ĆļŖźĒĢ©ņØä ļ│┤Ļ│ĀĒĢ£ ļ░ö ņ׳ļŗż. ņ”ē, MgņØ┤ Mg(OH)2ņØś ĒśĢĒā£ļĪ£ ņäØņČ£ļÉ©ņŚÉ ļö░ļØ╝ ņ╣śļ░ĆĒĢ£ ĒśĢĒā£ņØś ļČĆņŗØņāØņä▒ļ¼╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŖö simonkolleiteņØś ņŚ┤ņŚŁĒĢÖņĀü ņĢłņĀĢļÅäļź╝ ļåÆņØ┤ļŖö ļŹ░ņŚÉ ĻĖ░ņŚ¼ĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ ļé┤ņŗØņä▒ Ē¢źņāüņØä Ļ░ĆņĀĖņś©ļŗżļŖö Ļ▓āņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī, ļ│Ė ņŚ░ĻĄ¼ņÖĆ Ļ░ÖņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ Ļ│ĀļåŹļÅäņØś Cl-ņØ┤ ņĪ┤ņ×¼ĒĢśļŖö ĒÖśĻ▓Į ļé┤ņŚÉņä£, Mg ĻĖ░ļ░śņØś ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ Ļ░ĆļŖźņä▒Ļ│╝ ĒśĢņä▒ĒśĢĒā£Ļ░Ć ļÅÖņØ╝ĒĢĀ Ļ▓āņ£╝ļĪ£ Ļ░äņŻ╝ĒĢśļŖö Ļ▓āņØĆ ļ¼┤ļ”¼Ļ░Ć ņ׳ļŗż. ļśÉĒĢ£, Ļ│ĀļåŹļÅäņØś Cl- ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ ļČĆņŗØņāØņä▒ļ¼╝ ĻĄ¼ņĪ░ ļé┤ Cl2ļź╝ ĒżĒĢ©ĒĢśļŖö ĻĖ░ĒāĆ ļŗżļźĖ ļČĆņŗØņāØņä▒ļ¼╝ņØś ņČöĻ░ĆņĀüņØĖ ĒśĢņä▒ Ļ░ĆļŖźņä▒ ļśÉĒĢ£ ļ░░ņĀ£ĒĢĀ ņłś ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņāüņÜ® ļÅäĻĖłĻ░Ģņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£ ņČöĻ░ĆņĀüņØĖ ļČäņäØņØ┤ ņłśļ░śļÉśņ¢┤ņĢ╝ ĒĢĀ Ļ▓āņØ┤ļ®░, ņØ┤ņŚÉ ļīĆĒĢ┤ņä£ļŖö ļŗżņØī ņןņŚÉņä£ ļ│┤ļŗż ņ×ÉņäĖĒ׳ ļģ╝ņØśĒĢśĻ│Āņ×É ĒĢ£ļŗż.

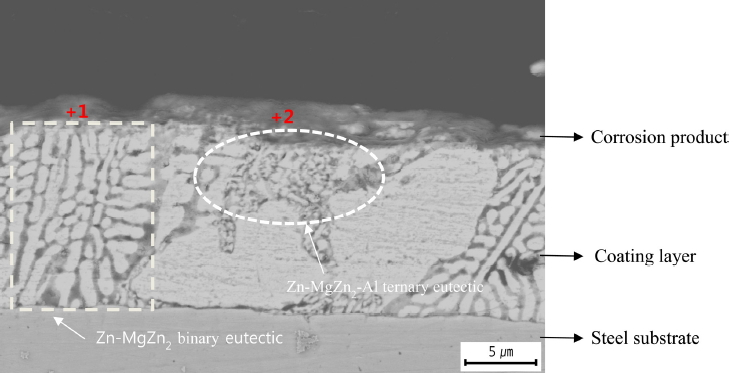

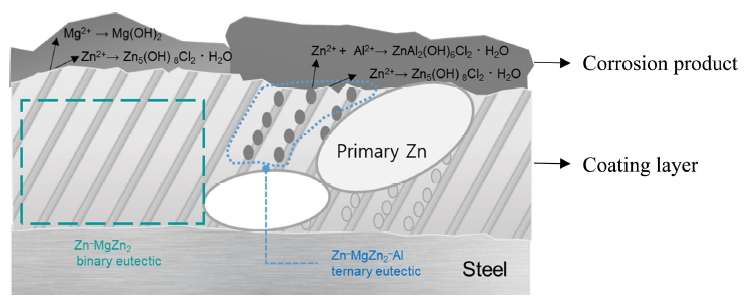

3.3. ņāüņÜ®ļÅäĻĖłĻ░Ģņ×¼ņØś ļČĆņŗØĻ▒░ļÅÖ ļČäņäØĻ│╝ ļ░®ņŗØ ļ®öņ╗żļŗłņ”ś ļÅäņČ£ņÜ░ņäĀ, ņĢäņŚ░ļÅäĻĖłĻ░Ģņ×¼ (GI)Ļ│╝ ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ (PosMAC), ļæÉ Ļ░Ćņ¦Ć ņāüņÜ®ļÅäĻĖłĻ░Ģņ×¼ņØś ļé┤ņŗØņä▒ ņ░©ņØ┤ļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ┤ SSTļź╝ ņłśĒ¢ēĒĢśņśĆĻ│Ā, ĻĘĖļ”╝ 7ņŚÉ Ēæ£ļ®┤ ĒśĢņāü Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ļ¦ÄņØĆ ņäĀĒ¢ēņŚ░ĻĄ¼Ļ▓░Ļ│╝ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ Zn ĻĖ░ļ░ś ļÅäĻĖłņĖĄ ļé┤, ņåīļ¤ēņØś Al ļ░Å MgņØś ņ▓©Ļ░ĆļŖö Ēæ£ļ®┤ ņĀüļģ╣ņØś ļ░£ņāØļ¤ēņØä ĒśäņĀĆĒ׳ Ļ░Éņåīņŗ£Ēéżļ®░ ļé┤ņŗØņä▒ņØä ĒÜŹĻĖ░ņĀüņ£╝ļĪ£ Ē¢źņāüņŗ£ĒéżļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ņØīņØä ļ¬ģĒÖĢĒ׳ ĒÖĢ ņØĖĒĢĀ ņłś ņ׳ļŗż. SST 72ņŗ£Ļ░ä ņ¦äĒ¢ēĒĢ£ ņŗ£ĒÄĖ ļŗ©ļ®┤ļČĆņØś ļČĆņŗØņāØ ņä▒ļ¼╝ ĒśĢņāüĒÖĢļīĆ ļ░Å EDS ļČäņäØ Ļ▓░Ļ│╝ (ĻĘĖļ”╝ 8)ņŚÉņä£ Zn-MgZn2 2ņøÉĻ│ĄņĀĢņāü ņāüļČĆņŚÉ ĒśĢņä▒ļÉ£ ļČĆņŗØņāØņä▒ļ¼╝ņŚÉņä£ļŖö Al ņä▒ ļČäņØ┤ ĻĘ╣Ē׳ ļé«ņĢśņ£╝ļéś, Zn-MgZn2-AlņØś 3ņøÉĻ│ĄņĀĢņāü ņāüļČĆņŚÉ ĒśĢ ņä▒ļÉ£ ļČĆņŗØņāØņä▒ļ¼╝ņŚÉņä£ļŖö Al ņä▒ļČäņØ┤ ļåÆĻ▓ī Ļ▓ĆņČ£ļÉśņŚłļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤, ļÅäĻĖłņĖĄņØä ĻĄ¼ņä▒ĒĢśļŖö Ļ│ĄņĀĢņāüņØś ņóģļźśņŚÉ ļö░ļØ╝ ņāüņØ┤ĒĢ£ ļČĆ ņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ Ļ░ĆļŖźņä▒ņØä ņśłņāüĒĢĀ ņłś ņ׳ļŖöļŹ░, ĻĘĖļ”╝ 9ņØś SST ļģĖņČ£ ņŗ£Ļ░ä ļ│ä XRD ņāüļČäņäØņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤ ļæÉ ņŻ╝ņÜö ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ kinetics ļśÉĒĢ£ ņāüņØ┤ĒĢ©ņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ņ”ē, SST 24ņŗ£Ļ░ä ņ¦äĒ¢ēļÉ£ ņŗ£ĒÄĖņŚÉņä£ļŖö Zn5(OH)8Cl2┬Ę H2OņØ┤ ļŗ©ļÅģ ĒśĢņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ļČäņäØļÉśļéś, 72ņŗ£Ļ░ä ņ¦äĒ¢ē ņØ┤ĒøäļČĆĒä░ļŖö simonkoleite (Zn5(OH)8Cl2┬ĘH2O)ņÖĆ hydrotalcite (ZnAl2(OH)6Cl2┬ĘH2O)Ļ░Ć ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉśņ¢┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ļ¼╝ļĪĀ, Al ĒĢ©ļ¤ē (> 5%)ņØ┤ ļåÆņØĆ 3ņøÉĻ│ä ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś Ļ▓ĮņÜ░ ZnAl2(OH)6Cl2┬ĘH2OņØś ĒśĢņä▒ņØ┤ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ņ£╝ļéś, Al ĒĢ©ļ¤ēņØ┤ Mg ĒĢ©ļ¤ēĻ│╝ ņ£Āņé¼ĒĢśĻ▓ī ļé«ņØĆ ņä▒ļČäĻ│äļź╝ Ļ░Ćņ¦ĆļŖö ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś Ļ▓ĮņÜ░, ņŚ╝ņłśņØś ļåŹļÅäĻ░Ć 3.5% ņØ┤ĒĢśņØś ņĪ░Ļ▒┤ņŚÉņä£ ZnAl2(OH)6Cl2┬ĘH2OņØ┤ ĒśĢņä▒ļÉśņ¦Ć ņĢŖļŖö Ļ▓āņ£╝ļĪ£ Ļ░äņŻ╝ļÉśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņ▓śļ¤╝ ņāü ļīĆņĀüņ£╝ļĪ£ Ļ│ĀļåŹļÅäņØś ņŚ╝ņłś ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ Zn5(OH)8Cl2┬ĘH2O ņØ┤ņÖĖņŚÉ ZnAl2(OH)6Cl2┬ĘH2O ļśÉĒĢ£ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŖöļŹ░, ņØ┤ļŖö ļÅäĻĖłņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņĀü ņĖĪļ®┤ņŚÉņä£ ĒĢ┤ņäØļÉĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, ļ│Ė ĒĢ®ĻĖłļÅä ĻĖłĻ░Ģņ×¼ņØś ļÅäĻĖłņĖĄņØĆ Zn-MgZn2ņØś 2ņøÉĻ│ĄņĀĢĻĄ¼ņĪ░ ņØ┤ņÖĖņŚÉ Zn-MgZn2-AlņØś 3ņøÉĻ│ĄņĀĢĻĄ¼ņĪ░ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳Ļ│Ā, Ļ░ĆĒś╣ĒĢ£ ļČĆņŗØĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉĀ Ļ▓ĮņÜ░, Zn-MgZn2ņØś 2ņøÉĻ│ĄņĀĢņŚÉņä£ļŖö Zn5(OH)8Cl2┬ĘH2O ĒśĢņä▒ļÉśĻ│Ā, Zn-MgZn2-AlņØś 3ņøÉĻ│ĄņĀĢņŚÉņä£ Zn5(OH)8Cl2┬ĘH2OņÖĆ ĒĢ©Ļ╗ś ZnAl2(OH)6Cl2┬ĘH2O ņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉśļŖö Ļ▓āņØ┤ļŗż. ņĢ×ņä£ ĒÖĢņØĖļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤ ļÅäĻĖłņĖĄņØś Ļ│ĄņĀĢĻĄ¼ņĪ░ ļé┤ ņĀäĻĖ░ĒÖöĒĢÖņĀü ņĀäņ£äĻ░Ć ļé«ņØĆ MgZn2 ņāüņ£╝ļĪ£ļČĆĒä░ ņ┤łĻĖ░ ņÜ®ņČ£ ĒśäņāüņØ┤ ļ░£ņāØĒĢśĻ│Ā, Zn ļ░Å Al ļō▒ņØś ņØīĻĘ╣ņśüņŚŁņŚÉņä£ļŖö ņé░ņåīĒÖśņøÉļ░śņØæ (Eq. (2))ņØä ĒåĄĒĢ£ OH-ņØś Ļ│ĄĻĖēņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®░ ļæÉ Ļ░Ćņ¦Ć ĒśĢĒā£ņØś ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ņØä ņ┤ēņ¦äĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņØ┤ĒĢ┤ļÉĀ ņłś ņ׳ļŗż. ņ”ē, ņ┤łĻĖ░ OH-ņØś Ļ│ĄĻĖēņØĆ ņŻ╝ļĪ£ Zn5(OH)8Cl2┬ĘH2OņØś ĒśĢņä▒ņØä ņ┤ēņ¦äĒĢśļ®░, MgZn2ņØś ņ¦ĆņåŹņĀü ņÜ®ņČ£ ļ░Å OH-ņØś ņ¦ĆņåŹņĀü Ļ│ĄĻĖēņØ┤ Ļ▓░ĻĄŁ 3ņøÉĻ│ĄņĀĢĻĄ¼ņĪ░ ļé┤ AlņØś ņÜ®ņČ£ (Eq. (3))ļĪ£ ņØ┤ņ¢┤ņ¦ł ņłś ļ░¢ņŚÉ ņŚåņ£╝ļ®░, Zn2+, Al3+, OH-ļ░Å Cl-ņØś Ļ▓░ĒĢ®ņ£╝ļĪ£ ZnAl2(OH)6Cl2┬ĘH2OņØś ĒśĢņä▒ (Eq. (4))ņØ┤ Ļ░ĆļŖźĒĢśņśĆņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ļæÉ Ļ░Ćņ¦Ć ļČĆņŗØņāØņä▒ļ¼╝ (Zn5(OH)8Cl2┬ĘH2OņÖĆ ZnAl2(OH)6Cl2┬ĘH2O)ņØś ĒśĢņä▒ kineticsļŖö ņāØņä▒ļ¼╝ ĻĄ¼ņä▒ ļ░Å ĒÖöĒĢÖņĀü Ļ▓░ĒĢ®ņŚÉ ņÜöĻĄ¼ļÉśļŖö ņØ┤ņś©ļōżņØś Ļ│ĄĻĖēņŚÉ ņØśĒĢ┤ Ēü¼Ļ▓ī ņóīņÜ░ļÉśļŖö Ļ▓āņ£╝ļĪ£, Zn5(OH)8Cl2┬ĘH2O ļīĆļ╣ä ZnAl2(OH)6Cl2┬ĘH2OņØś ĒśĢņä▒ņåŹļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļŖÉļ”░ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļéś, ļæÉ ņāØņä▒ļ¼╝ ļ¬©ļæÉ ļ│Ėņ¦łņĀüņ£╝ļĪ£ ņ╣śļ░ĆĒĢ£ ĻĄ¼ņĪ░ [13-14]ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ņ¢┤ ĒøäĻĖ░ ņ£äĒŚśĒĢ£ ņØĖņ×É (Cl-, O2)ļōżņØś ņ╣©Ēł¼ļĪ£ļČĆĒä░ ņןļ▓ĮņŚŁĒĢĀņØä ņłśĒ¢ēĒĢ©ņ£╝ļĪ£ņŹ© ļé┤ņŗØņä▒ Ē¢źņāüņŚÉ Ēü¼Ļ▓ī ĻĖ░ņŚ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

ņÜöņ╗©ļīĆ, ļæÉ Ļ░Ćņ¦Ć ņ╣śļ░ĆĒĢ£ ĒśĢĒā£ņØś ļČĆņŗØņāØņä▒ļ¼╝ņØś ļ│ĄĒĢ®ĒśĢņä▒ņŚÉļŖö ņé░ņåīĒÖśņøÉļ░śņØæ (Eq. (2))ņØä ĒåĄĒĢ£ OH-ņØś Ļ│ĄĻĖēņØ┤ ņØ┤ļŻ©ņ¢┤ņĀĖņĢ╝ ĒĢśļŖöļŹ░, ņØ┤ļŖö MgZn2 ņāüņØś ņ¦ĆņåŹņĀü ņ¢æĻĘ╣ņÜ®ĒĢ┤ļ░śņØæņØä ĒåĄĒĢ£ ņĀäņ×ÉņØś Ļ│ĄĻĖēņØ┤ ņłśļ░śļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ņ”ē, ļÅäĻĖłņĖĄņØś 2ņøÉĻ│ĄņĀĢ (Zn-MgZn2) ļ░Å 3ņøÉĻ│ĄņĀĢ (Zn-MgZn2-Al) ĻĄ¼ņĪ░ ļé┤ ĒśĢņä▒ļÉ£ Ļ░łļ░öļŗēļČĆņŗØ ĻĄ¼ļÅÖļĀźņŚÉ ņØśĒĢ£ ņ┤łĻĖ░ ĒؼņāØņ¢æĻĘ╣ņĀü Ļ▒░ļÅÖĻ│╝, ļæÉ Ļ░Ćņ¦Ć ņ╣śļ░ĆĒĢ£ ļČĆņŗØņāØņä▒ļ¼╝ņØś ļ│ĄĒĢ®ĒśĢņä▒ņŚÉ ļö░ļźĖ ĒøäĻĖ░ ņןļ▓Į Ļ▒░ļÅÖņØ┤ Ļ│ĀļåŹļÅä ņŚ╝ņłśĒÖśĻ▓Į ļé┤ ļģĖņČ£ļÉ£ 3ņøÉĻ│ä ĒĢ®ĻĖłļÅäĻĖłņ×¼ņØś ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņ£╝ļĪ£ ņÜöņĢĮļÉĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 10ņŚÉ ļ│Ė ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņØä Ļ░äļץĒ׳ ņÜöņĢĮĒĢśņŚ¼ ĻĘĖļ”╝ņ£╝ļĪ£ Ēæ£ĒśäĒĢśņśĆļŗż.

ļŗżņłśņØś ņäĀĒ¢ēņŚ░ĻĄ¼ņŚÉņä£ļŖö, ļÅäĻĖłņĖĄņØś ĒĢ®ĻĖłņĪ░ņä▒Ļ│╝ ļé┤ņŗØņä▒ Ļ░ä ņāüĻ┤Ćņä▒ņØä ĒåĀļīĆļĪ£ ņĄ£ņĀü ĒĢ®ĻĖłņĪ░ņä▒ ļÅäņČ£ņŚÉ ļīĆĒĢ£ ļé┤ņÜ®ņØ┤ ņ¦Ćļ░░ņĀüņØ┤ņŚłņ£╝ļéś, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒŖ╣ņĀĢ ĒĢ®ĻĖłņĪ░ņä▒ ĒĢśņŚÉņä£ ĒśĢņä▒ļÉśļŖö ļÅäĻĖłņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņŚÉ ņØśĒĢ£ ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ ĒŖ╣ņä▒ņŚÉ ņ┤łņĀÉņØä ļ¦×ņČöņ¢┤ ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņØä ņĀ£ņŗ£ĒĢśņśĆļŗżļŖö ņĀÉņŚÉņä£ ĒĢÖņłĀņĀü ņØśņØśļź╝ Ļ░Ćņ¦ł ņłś ņ׳ļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£, Ļ│ĀļåŹļÅäņØś Cl-ņØ┤ ņĪ┤ņ×¼ĒĢśļŖö ĒÖśĻ▓Į ļé┤ ļ│Ė ņĪ░ņä▒ņØś ĒĢ®ĻĖłļÅäĻĖłņ×¼ ļģĖņČ£ ņŗ£, ļÅäĻĖłņĖĄņØä ĻĄ¼ņä▒ĒĢśļŖö 2ņøÉ ļ░Å 3ņøÉĻ│ĄņĀĢņāü ņāüļČĆņŚÉ ņāüņØ┤ĒĢ£ ļČĆņŗØņāØņä▒ļ¼╝ņØ┤ Ļ░üĻ░ü ĒśĢņä▒ļÉśļŖöļŹ░, ĒśĢņä▒ kinetics ļśÉĒĢ£ ņāüņØ┤ĒĢśļéś ļ│Ėņ¦łņĀüņ£╝ļĪ£ ņ╣śļ░ĆĒĢ£ ĻĄ¼ņĪ░ ĒŖ╣ņä▒ņāü ņןĻĖ░ ļé┤ņŗØņä▒ Ē¢źņāüņŚÉ Ēü¼Ļ▓ī ĻĖ░ņŚ¼ Ļ░ĆļŖźĒĢśļŗż. ļ¼╝ļĪĀ, Zn ĻĖ░ļ░ś ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ ļé┤ Mg ļ░Å Al, ĻĘĖļ”¼Ļ│Ā ņĀ£ 4ņØś ĒĢ®ĻĖłņøÉņåī ņ▓©Ļ░Ć ļ░Å ĒĢ©ļ¤ē ļ│ĆĒÖöņŚÉ ļö░ļźĖ ļ»ĖņäĖĻĄ¼ņĪ░ņØś ņ░©ņØ┤Ļ░Ć ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņŚÉ ņ¢┤ļ¢ĀĒĢ£ ļ│ĆĒÖöļź╝ ņĢ╝ĻĖ░ĒĢśļŖöņ¦ĆņŚÉ ļīĆĒĢ£ ļČĆļČäņØĆ Ē¢źĒøä ņČöĻ░ĆņŚ░ĻĄ¼Ļ░Ć ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

4. Ļ▓░ ļĪĀņåīļ¤ēņØś Al ļ░Å MgņØ┤ ņ▓©Ļ░ĆļÉ£ Zn ĻĖ░ļ░śņØś ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£, ļÅäĻĖłņĖĄņØś ļ»ĖņäĖĻĄ¼ņĪ░ņĀü ņĖĪļ®┤ņŚÉņä£ ņŚ╝ņłś ĒÖśĻ▓Į ļé┤ Ēæ£ļ®┤ņØś ņŻ╝ņÜö ļČĆņŗØņāØņä▒ļ¼╝ņØś ĒśĢņä▒ ļ░Å ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņØä ļÅäņČ£ĒĢśĻ│Āņ×É Zn-MgZn2 Ļ│ĄņĀĢņāüņØä ļ¬©ņé¼/ņĀ£ņ×æĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņŗżĒŚś ļ░Å ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ļÅäņČ£ĒĢśņśĆļŗż. ZnņÖĆ MgZn2ņØś ļČĆņŗØņĀäņ£äļŖö Ļ░üĻ░ü -1.0 VSCE Ļ│╝ -1.5 VSCEļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā MgZn2 ņśüņŚŁņØ┤ ļåÆņØĆ ņĀäļźś ļ░ĆļÅäļź╝ ļéśĒāĆļé┤ļ®░ ņ¢æĻĘ╣ņ£╝ļĪ£ ņ×æņÜ®ĒĢśĻ│Ā, ZnļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņØīĻĘ╣ņ£╝ļĪ£ ņ×æņÜ®ĒĢ©ņØä ņŗżĒŚśņĀüņ£╝ļĪ£ ĒÖĢņØĖĒĢśņśĆļŗż. ļÅäĻĖłņĖĄ ņØä ĻĄ¼ņä▒ĒĢśļŖö 2ņøÉĻ│ĄņĀĢ (Zn-MgZn2) ļ░Å 3ņøÉĻ│ĄņĀĢ (Zn-MgZn2-Al) ĻĄ¼ņĪ░ ļé┤ ĒśĢņä▒ļÉ£ Ļ░łļ░öļŗēļČĆņŗØ ĻĄ¼ļÅÖļĀźņŚÉ ņØśĒĢ£ ņ┤łĻĖ░ ĒؼņāØņ¢æĻĘ╣ņĀü Ļ▒░ļÅÖĻ│╝, ļ╣äļĪØ ĒśĢņä▒ ņ£äņ╣śņÖĆ ņŗ£ņĀÉņØĆ ņāüņØ┤ĒĢśļéś simonkoleite (Zn5(OH)8Cl2┬ĘH2O)ņÖĆ hydrotalcite (ZnAl2(OH)6Cl2┬ĘH2O)ņØś ļæÉ Ļ░Ćņ¦Ć ņ╣śļ░ĆĒĢ£ ļČĆņŗØņāØņä▒ļ¼╝ņØś ļ│ĄĒĢ®ĒśĢņä▒ņŚÉ ļö░ļźĖ ĒøäĻĖ░ ņןļ▓Į Ļ▒░ļÅÖņØ┤ 5 wt%ņØś Ļ│ĀļåŹļÅä ņŚ╝ņłśĒÖśĻ▓Į ļé┤ ļģĖņČ£ņŚÉņä£ ĻĖ░ņĪ┤ ņĢäņŚ░ļÅäĻĖłĻ░Ģņ×¼ ļīĆļ╣ä 3ņøÉĻ│ä ĒĢ®ĻĖłļÅäĻĖłĻ░Ģņ×¼ņØś ņÜ░ņłśĒĢ£ ļé┤ņŗØņä▒ņØä ļ│┤ņ”ØĒĢśļŖö ļ░®ņŗØ ļ®öņ╗żļŗłņ”śņØś ļæÉ Ļ░Ćņ¦Ć ĻĄ¼ņä▒ņÜöņåīļĪ£ ņé¼ļŻīļÉ£ļŗż.

AcknowledgmentsThis research was supported in part by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (No. 2019R1C1C1005007). This work was also supported in part by ŌĆ£Research Base Construction Fund Support ProgramŌĆØ funded by Jeonbuk National University in 2018.

Fig.┬Ā5.Measurements of the variation in (a) galvanic current density and (b) galvanic potential for MgZn2 coupled to Zn, measured in a 5 wt% NaCl solution.

Fig.┬Ā6.(a)-(d) Surface morphologies and (e) EDS analysis (Mg contents) at five points (+1, +2, +3, +4, and +5) spaced 25 ┬Ąm apart from the interface of Zn-MgZn2 sample after (a) 0, (b) 3, (c) 6, and (d) 12 h of SST.

Fig.┬Ā8.Cross section observation and EDS analysis at two points (+1 and +2) on corrosion product of Zn-Al-Mg coated steel sheet after 72 h of SST.

Fig.┬Ā10.Schematic diagram illustrating the proposed anti-corrosion mechanism of Zn-Al-Mg alloy coated steel sheet in chloride containing aqueous environment

Table┬Ā1.EDS quantitative analysis at each point marked on Fig. 8

REFERENCES2. S. Sch├╝rz, G. H. Luckeneder, M. Fleischanderl, P. Mack, H. Gsaller, A. C. Kneissl, and G. Mori, Corros. Sci. 52, 3271 (2010).

10. K. A. Yasakau, S. Kallip, A. Listenkov, M. G. S. Ferreira, and M. L. Zheludkevich, Electrochim. Acta. 211, 126 (2016).

11. J. Duchoslav, R. Steinberger, M. Arndt, T. Keppert, G. Luckeneder, K. H. Stellnberger, J. Hagler, G. Angeli, C. K. Riener, and D. Stifter, Corros. Sci. 9, 311 (2015).

12. F. Th├®bault, B. Vuillemin, R. Oltra, C. Allely, K. Ogle, and O. Heintz, Corros. Sci. 97, 100 (2015).

19. R. Krieg, M. Rohwerder, S. Evers, B. Schuhmacher, and J. Schauer-Pass, Corros. Sci. 65, 119 (2012).

20. M. S. Azevedo, C. All├®ly, K. Ogle, and P. Volovitch, Corros. Sci. 90, 482 (2015).

21. ASTM B117-16, Standard practice for operating salt spray (fog) apparatus, ASTM International. (1997).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||