1. 서 론

열전기술은 열에너지와 전기에너지를 고체상태에서 직접, 가역적으로 상호 변환시키는 청정 에너지변환기술로서, 에너지 변환효율은 p-형과 n-형의 쌍으로 열전소자에 사용되는 열전재료의 성능에 의존한다. 열전재료의 성능을 좌우하는 성능지수는 ZT = α2T/ρκ (α: Seebeck계수, ρ: 전기저항, κ: 열전도도, T: 절대온도)로 나타내며, 성능지수가 높을수록 높은 에너지 변환효율을 나타낸다 [1]. 지금까지 다양한 열전재료가 연구되어 왔으나 상온 부근에서 높은 성능지수를 나타내는 Bi2Te3계 화합물만이 유일하게 상용화 되었으며, 특히 Bi2Te3는 Sb2Te3와 Bi2Se3를 합금화시켜 점결함(point defect)을 제어함으로써 하나의 소재 계에서 p-형과 n-형의 구현이 가능하다는 장점을 가진다 [2,3].

Bi2Te3계 화합물의 전통적인 제조방법은 금속의 용해/응고공정기술에 기반을 둔 일방향응고법으로 고순도의 순수금속을 원료로 사용하고 있다 [3-6]. 한편, 최근에는 열전 재료의 미세구조를 나노구조화시킴으로서 성능지수를 향상시킬 수 있는 가능성이 보고되어 왔으며, Bi2Te3계 화합물에도 미세구조의 나노구조화를 위해 다양한 방법들이 시도되어 성능지수의 향상이 보고되고 있다 [7-15]. 시도되고 있는 이들 방법들 (기계적합금화, 기계적밀링, 급속응고, 석출/응축법 등)은 주로 분말공정기술에 기반을 두고 있거나 종래의 용해/응고공정기술과 분말공정기술을 조합한 기술로써, 재료 조직의 나노구조화가 상대적으로 용이한 공정 기술이다. 그러나 이러한 방법들은 공정이 복잡하고 원료로서 고가의 고순도 금속을 사용하고 있어, Bi2Te3계 화합물의 가장 경제적인 제조방법으로 알려진 일방향응고법을 쉽게 대체하지 못하고 있는 실정이다.

저자들은 이전 연구결과에서 Bi2Te3계 화합물의 경제적인 제조방법으로 초기원료로써 저가의 산화물을 사용하는 산화물 환원공정기술을 제안하여 왔다 [16-20]. 이 기술은 저가의 산화물을 초기원료로 사용함으로써 고가의 순수금속을 사용하는 다른 공정기술에 비하여 비교 우위의 경제성을 확보할 수 있을 뿐만 아니라, 분말공정기술에 기반을 두고 있어 재료 조직의 나노구조화가 용이한 장점을 가지고 있다. Bi2Te3계 화합물 제조를 위한 산화물 환원공정기술은 크게 ① 원료 산화물의 미세 균일 혼합, ② 복산화물(mixed oxide) 형성을 위한 열처리, ③ 환원 열처리, ④ 소결의 4단계로 구성된다. 목적으로 하는 Bi2Te1-xSex 화합물은 환원 열처리 단계에서 분말 형태로 합성되고, 소결과정을 거쳐 벌크 형태의 열전재료로 제조된다.

일반적으로 소결과정을 거쳐 제조되는 재료의 물성은 소결에 사용되는 분말의 특성에 크게 의존한다. Bi2Te1-xSex 분말의 특성은 상기의 공정 중에서 상을 구현하는 환원 열처리 공정에 가장 크게 의존하며, 따라서 산화물 환원공정에 의해 성능지수가 우수한 Bi2Te1-xSex 화합물을 효율적으로 제조하기 위해서는 환원 열처리 단계의 공정변수에 대한 연구가 필요하다. 본 연구에서는 Bi2Te2.7Se0.3 화합물을 대상으로 하여, 산화물 환원공정에 의한 n-형의 Bi2Te1-xSex 화합물 합성에 있어서 환원 열처리 온도가 화합물의 합성과 합성된 화합물의 상온 열전특성에 미치는 영향을 검토하였다.

2. 실험방법

환원 후 최종 조성이 Bi2Te2.7Se0.3 조성이 되도록 Bi2O3 (순도 99.9% 이상, Alfa Aesar), TeO2 (순도 99.9% 이상, Alfa Aesar) 및 SeO2 (순도 99.9% 이상, Alfa Aesar) 분말을 유성볼밀을 사용하여 균일 혼합하였다. 균일한 Bi-TeSe-O계 복산화물을 제조하기 위하여, 밀링 처리된 혼합분말을 대기 분위기에서 573 K의 온도로 12시간 동안 열처리하였다. 목적으로 하는 Bi-Te-Se계 화합물을 합성하기 위하여, 열처리된 복산화물을 573~663 K의 온도범위로 수소가스 분위기에서 7시간 동안 환원 열처리하였다. 환원 열처리에 의해 합성된 분말을 플라즈마 활성 소결기 (spark plasma sinstering, SPS)를 이용하여, 50 MPa의 압력으로 573 K에서 10 분간 일축 가압소결하여 소결체를 제조하였다. 분말과 소결체의 상 (phase), 입자크기, 미세조직, 결정 방위는 X-선 회절분석기 (XRD, X’Pert-MPD system, Philips)와 전자 후방산란 회절분석기 (EBSD, Nordlys Nano, Oxford)를 이용해 분석하였다. 분말의 환원정도를 알아보기 위하여 산소농도를 원소분석기 (O-N analyzer; ON900, Eltra)를 이용하여 분석하였다. 소결체로부터 시험편을 채취하여 표면연마 후 직렬상 4단자법 (ZEM-3, UlvacRiko)을 이용하여 상온 Seebeck계수와 전기저항을 측정하였다. 레이저섬광법 (laser flash method; LFA-467, Netzsch Co.), 열분석법 (differential scanning calorimeter; Pyris-1, Perkin-Elmer) 및 아르키메데스법으로 각각 측정된 열확산율, 비열, 밀도를 이용하여 상온 열전도도를 계산하였다.

3. 결과및고찰

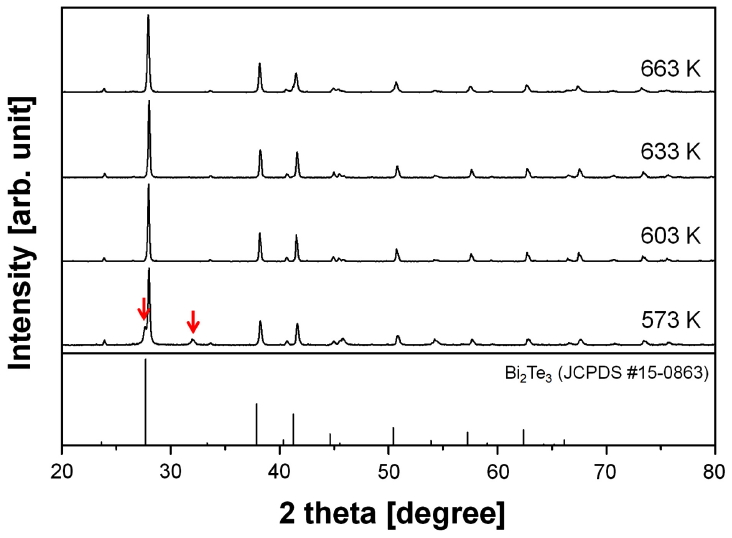

그림 1은 환원 열처리 온도에 따른 Bi2Te2.7Se0.3 분말의 XRD 패턴이다. 모든 시료에서 Bi2Te3의 분말 XRD 회절 패턴 (JCPDS #15-0863)과 전체적으로 잘 일치하는 회절상이 관찰되지만, Te 대비 상대적으로 크기가 작은 Se와의 합금화로 인하여 회절 peak가 상대적으로 고각으로 이동한 것이 관찰된다, 603 K 이상의 온도에서는 단일상이 합성되었지만, 573 K의 온도에서는 환원 열처리를 수행한 분말에서는 화살표로 나타낸 것과 같이 Bi3.2Te0.8O6.4의 이차상이 관찰되었다 [17]. 이상과 같이 603, 633 및 663 K에서 환원 열처리조건에서 XRD 분석결과 단일상으로 합성된 분말의 산소농도를 원소분석기로 측정하였으며, 그 값은 각각 0.36, 0.21 및 0.20%였다. 따라서, XRD 결과로부터 603 K의 환원온도에서 단일상 합성은 완료되었지만 합성된 분말에는 아직 미량의 산소가 존재한다는 사실을 알 수 있다. 한편, 633 K 이상의 온도에서는 산소농도의 감소가 수렴하는 것으로 보여 충분한 환원에 도달한 것으로 여겨진다.

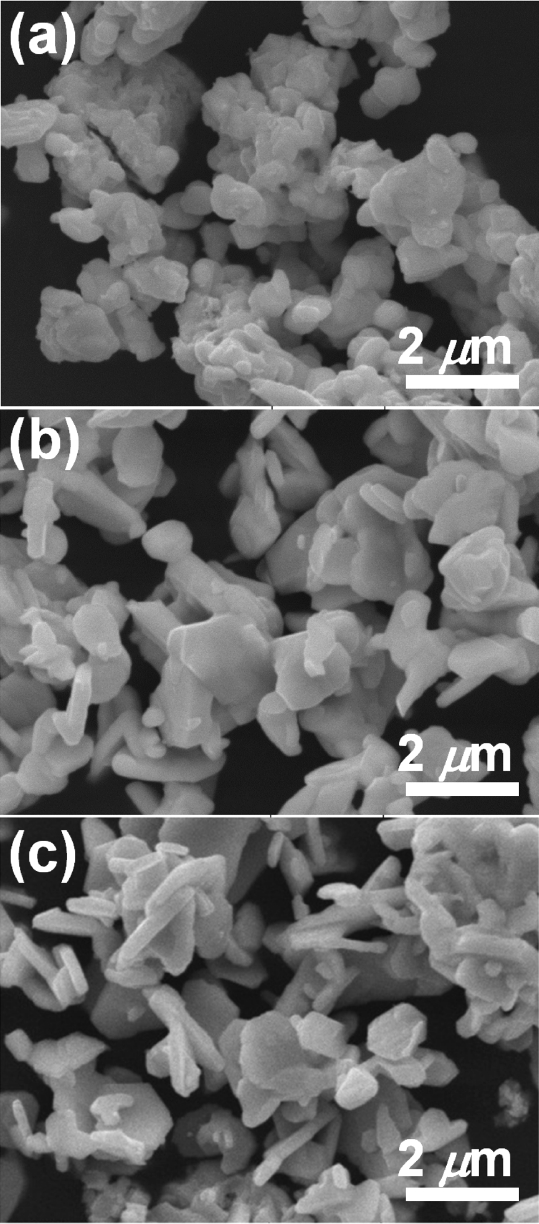

그림 2는 그림 1의 XRD 분석 결과 단일상으로 합성된 분말의 FE-SEM 상을 보여준다. 603 K의 환원온도에서는 약 1 μm 이하의 크기를 가지는 입자들이 응집된 형태로 관찰되지만, 환원온도가 증가함에 따라 입자의 크기가 약간씩 증가하면서 그 형상이 판상으로 변화하는 것으로 보인다. R3m의 결정구조는 가지는 Bi2Te3는 Te 원자층과 Bi 원자층이 c축 방향으로 -Te(1)-Bi-Te(2)-Bi-Te(1)- 순으로 규칙적으로 적층되어 있다. 두 개의 Te(1) 층간 결합은 반데르발스결합(van der Waals bond)을 가지나, 다른 나머지 원자간 결합은 공유결합을 가진다 [2,3]. 공유결합과 반데르발스결합이 공존하는 경우, 공유결합의 결합에너지가 반데르발스결합의 결합에너지보다 훨씬 크기 때문에 공유결합 방향으로 우선 성장하게 되며, 따라서 Bi2Te3 결정은 c축 방향 보다는 a, b축 방향으로 우선 성장하게 된다 [21-23]. 따라서 환원온도가 증가함에 따라 관찰되는 분말입자의 판상화는 온도증가에 따라 원자의 이동이 활발해지면서 결정 성장의 이방성이 강화된 것에 기인한다.

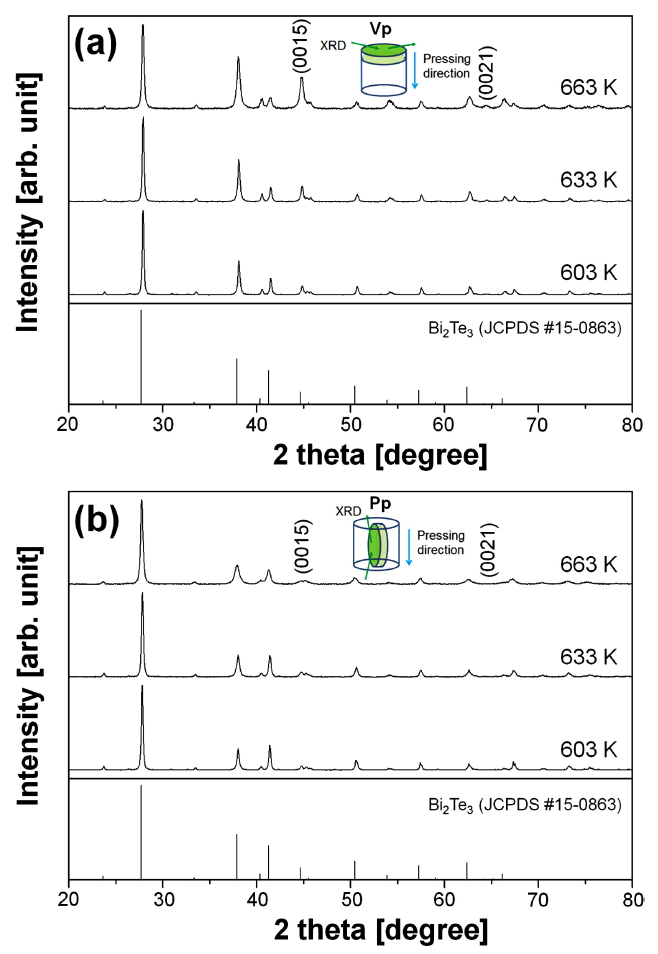

이와 같이 단일상으로 합성된 분말에 대해 573 K의 온도에서 SPS 소결을 수행하였다. 그림 3은 Bi2Te2.7Se0.3 분말의 SPS 소결체에서 가압방향에 대해 수직면 (vertical plane, Vp)과 평행면(parallel plane, Pp)의 XRD 회절분석 결과를 보여준다. 분말에서와 마찬가지로 모든 회절 패턴은 이차상형성 없이 Bi2Te3와 잘 일치하는 경향을 나타내었다. 그러나 각각의 회절 피크의 상대강도는 XRD의 측정면과 분말의 환원 열처리 온도에 따라 다르게 관찰된다. 이러한 XRD 회절 피크의 상대강도의 차이는 소결체 내부에서 결정립의 배향이 이방성을 가지고 있음을 나타내며, 이러한 배향성의 차이는 소결체의 열전특성에 중요한 영향을 미칠 수 있다.

소결체에서 결정립의 배향성을 확인하기 위하여 Bi2Te3 결정의 c축에 수직인 (00l)면에 해당하는 (0015)와 (0021)면에서의 회절피크의 상대강도를 그림 3에서 측정된 값을 활용하여 다음의 식 (1)으로부터 계산하였다.

여기에서 I(0015), I(0021)은 각각 (0015), (0021) 면에 해당하는 회절피크의 강도이며, I(hkl)은 측정된 모든 면의 회절 피크의 강도이다. 그림 4는 이상과 같이 가압방향에 대해 수직면 (Vp)과 평행면(Pp)에서 측정된 F(00l)의 강도 비를 나타낸다. 그림 2에서 관찰되듯이 603 K에서 환원된 분말은 과립형에 가까운 형상을 가지고 있음에도 Vp에서 (00l) 배향성이 Pp 대비 2배에 가까웠으며, 이는 SPS 소결 가압 방향에 따라 Bi2Te3의 (00l) 면이 가압방향에 수직하게 우선적으로 배향한다는 것을 잘 보여준다. 또한 Bi2Te3 결정의 (00l)면에 해당하는 회절 피크의 강도 비는 환원온도가 증가함에 따라 증가하였다. 이는 환원온도가 증가함에 따라 Vp에서 (00l)면으로의 배향성이 증가함을 나타내며, 이는 그림 2에서 보이듯 환원온도 증가에 따라 Bi2Te3 분말의 형상이 과립형에서 판상형으로 변화하는 경향과 잘 일치한다.

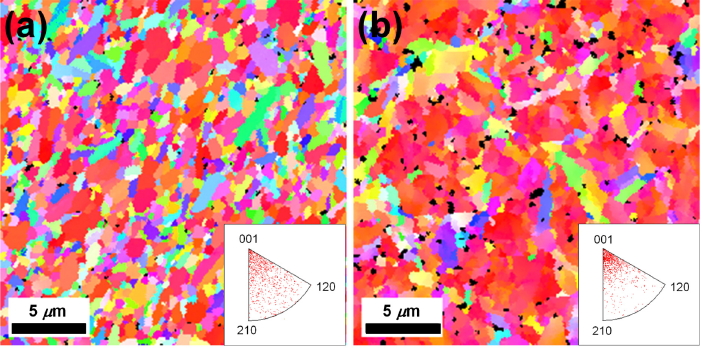

그림 5는 603 K와 663 K에서 환원된 Bi2Te2.7Se0.3 분말의 소결체에서 가압방향에 수직한 면 (Vp)에 대한 EBSD 분석 결과를 보여준다. 603 K에서 환원된 분말의 경우에는 <001> 방향으로의 우선배향이 약하게 관찰되지만, 663 K의 경우에는 현저한 우선 배향이 관찰되고 있다. 이러한 분말합성 공정에서의 환원온도에 따른 소결체에서의 결정방위 배향의 변화는 XRD 회절패턴의 회절피크의 상대강도로부터 계산된 회절피크 상대강도비 (그림 4)의 변화와 잘 일치하고 있다. 또한 EBSD의 소결가압방향에 수직한 면에서 관찰된 결정립 크기가 분말합성의 환원온도가 증가함에 따라 약간 증가하는 경향이 있으며, 이는 그림 2에서 관찰된 환원온도 증가에 따른 Bi2Te2.7Se0.3 분말의 입자크기 증가 경향과 잘 일치한다.

이상과 같이 산화물 환원공정에 의해 합성된 Bi2Te2.7Se0.3 화합물 분말을 이용하여 제조된 소결체는 소결가압방향으로 Bi2Te3 결정구조의 c축이 배향되고, 소결가압방향에 수직방향으로 결정구조의 a, b축이 배향되는 결정방위 이방성을 나타내었다. 또한 이러한 소결체의 결정방위 이방성은 분말합성의 환원온도가 증가할수록 증가하였다. 일반적으로 일축 가압으로 소결체를 제조할 경우 소결체의 미세조직은 사용된 분말의 입자형상에 크게 의존한다. 본 연구에서 Bi2Te2.7Se0.3 분말합성의 환원온도가 증가함에 따라 분말입자의 형상은 판상으로 변화하였다 (그림 2). 판상 입자는 소결을 위해 소결몰드에 장입될 때 등축상 입자에 비하여 장입 몰드 내에서 방위성을 가지는 충진구조를 가진다. 즉 판상입자의 장축방향이 일축 가압소결의 압력방향과 수직으로 배향되는 충진구조를 가지게 된다. 본 연구에서 합성된 판상의 Bi2Te2.7Se0.3 입자는 장축방향이 Bi2Te3 결정구조의 a, b 축 방향이 되어, 소결체에서는 소결가압방 향에 수직한 면에 (00l) 면이, 소결가압방향에 평행한 면에(kh0) 면이 우선 배향되는 이방성을 나타내었다. 분말합성의 환원온도가 높은 Bi2Te2.7Se0.3 분말을 사용한 소결체가 높은 결정방위 이방성을 가지는 것은 분말합성의 환원온도가 높을수록 합성된 분말 입자의 형상이 판상을 가지기 때문으로 판단된다.

그림 6은 이러한 소결체에서 소결가압방향에 대해 수직방향 (vertical direction)과 수평방향 (parallel direction)으로 측정된 상온 열전특성을 환원온도의 함수로 보여준다. 먼저 그림 6(a)에서 상온 Seebeck 계수는 방향에 따라서는 모든 환원온도에서 큰 차이를 나타내지 않으나, 환원온도 증가에 따라 Seebeck 계수는 증가하는 경향을 보인다. Seebeck 계수는 전하농도에 의존하며, 전하농도가 낮아질수록 Seebeck 계수는 증가하게 된다 [24]. 따라서 이 결과는 높은 환원온도에서 합성된 분말의 소결체일수록 낮은 전자 농도를 가짐을 보여준다. 이는 환원공정 시 Se의 우선 휘발에 따른 것으로, Se의 휘발에 따라 Se 공공 (Se vacancy)이 형성되면서 잉여 Bi가 Se 자리를 차지하는 p-형 반자리 결함 (BiSe antisite defect)이 형성된다 [25,26]. 이러한 반자리 결함은 고온에서 Se의 휘발이 증가함에 따라 더욱 많이 생성되므로 전자 농도의 감소를 가져와 Seebeck 계수를 증가시킨다.

그림 6(b)는 환원온도에 따른 소결체의 상온 전기비저항(electrical resistivity, ρ)을 나타낸다. 전기비저항은 모든 방향에서 환원온도의 증가에 따라 증가하는데 이는 앞서 살펴본 전하농도의 감소에 기인한다. 한편, Seebeck 계수와는 달리 전기비저항은 측정방향에 크게 의존하며, 가압방향에 평행방향에서 수직방향에 비해 큰 값을 나타낸다. Bi2Te3는 c축 방향으로는 van der Waals 결합을 하며, (00l)면은 공유결합을 한다. 이러한 방향에 따른 결합특성의 차이로 인하여 (00l) 면에 수직한 c축 방향에서는 (00l)면에 평행한 방향에 비해 상대적으로 낮은 전기전도도(electrical conductivity, σ = 1/ρ)와 격자 열전도도 (lattice thermal conductivity, κlat)를 나타낸다 [27,28]. 따라서, 본 결과는 그림 3~5에서 살펴본 소결체에서 결정립의 배향성과 잘 일치함을 알 수 있다.

그림 6(c)는 환원온도에 따른 소결체의 상온 열전도도를 나타낸다. 열전도도는 모든 방향에서 환원온도 증가에 따라 열전도도가 감소한다. 열전도도는 격자열전도도와 전자열전도도 (electronic thermal conductivity, κel)의 합으로 구성된다. 전자 열전도도는 Wiedemann-Franz 법칙 (κel = LσT, L은 Lorenz 상수)에 따라 전기전도도에 비례하게 된다. 그림 6(a)에서 살펴본 바와 같이 환원온도 증가에 따른 BiSe 반자리 결함의 증가로 전기전도도가 감소하게 되므로, 환원온도 증가에 따른 열전도도의 감소는 전자 열전도도의 감소에 기인한다는 것을 알 수 있다. 한편 모든 환원온도에서 소결가압방향에 대해 평행방향에서 수직방향에 비해 낮은 열전도도를 나타내는 것은 소결체에서의 결정립의 이방성에 따른 격자 열전도도의 차이를 나타낸다.

이러한 효과를 보다 자세하게 이해하기 위하여 측정된 Seebeck 계수로부터 Lorenz 상수를 계산하여 격자 열전도도를 구하였다 [29]. 600, 630 및 660 K에서 환원하여 제작한 시료에서 수직방향 Lorenz 상수는 각각 1.765 × 10-8, 1.674 × 10-8 및 1.618 × 10-8 WΩK-2이었으며, 수평방향으로는 1.760 × 10-8, 1.669 × 10-8 및 1.614 × 10-8 WΩK-2였다. 이로부터 계산된 600, 630 및 660 K에서 환원하여 제작한 시료의 격자열전도도는 수직방향에서는 각각 0.91, 0.93 및 0.88 Wm-1K-1였으며, 수평방향에서는 각각 0.78, 0.72 및 0.61 Wm-1K-1이었다. 따라서, 환원온도가 증가할수록 이방성의 증가에 따른 격자 열전도도의 차이가 두드러졌으며, 이로부터 열전도도 측정 결과 역시 그림 3~5에서 살펴본 소결체의 배향성 결과와 잘 일치함을 알 수 있다. 이상과 같은 열전수송특성으로부터 구한 소결체의 상온 성능지수를 그림 6(d)가 보여준다. 상온 열전성능지수는 633 K에서 환원된 분말에서 가장 우수하였으며, 약 0.5의 최대 ZT를 얻을 수 있었다.

4. 결 론

본 연구에서는 Bi2O3, TeO2, SeO2를 출발원료로 한 Bi2Te2.7Se0.3 화합물 합성에 있어서, 분말합성의 환원온도가 화합물의 합성과 합성된 화합물의 상온 열전특성에 미치는 영향을 검토하였다. 목적으로 하는 Bi2Te2.7Se0.3 화합물 분말은 분말합성의 환원온도 633 K 이상에서 합성되었다. 분말합성의 환원온도가 증가할수록 합성된 분말의 입자형상은 등축상에서 판상으로 변화하였다. 합성된 분말로부터 제조된 Bi2Te2.7Se0.3 화합물 소결체는 소결가압방향에 수직방향과 수평방향으로 서로 다른 결정방위를 나타내었으며, 이러한 결정방위 이방성은 분말합성의 환원온도가 증가할수록 증가하였다. Bi2Te2.7Se0.3 화합물 소결체에서의 결정방위 이방성은 합성된 분말의 입자 형상에 기인하였다. Bi2Te2.7Se0.3 화합물 소결체는 소결가압방향을 기준으로 한 결정방위 이방성에 의해, Seebeck계수, 전기저항, 열전도도, 성능지수 (ZT)에도 이방성을 나타내었으며, 이러한 이방성은 분말합성의 환원온도가 증가할수록 증가하였다.