1. 서 론

알루미늄은 높은 전기전도도와 건식 패터닝공정과의 호환성, 실리콘 내 낮은 확산도 등으로 인해 오랜 시간 동안 반도체소자와 전자부품의 배선 물질로 사용되고 있다. 저저항 알루미늄 박막은 주로 마그네트론 스퍼터링법을 이용하여 진공증착 되는 데, 증착 시 기판상에서의 높은 원자 이동도로 인하여 증착 초기에 형성된 핵 (nucleus)이 주상정(columnar)의 형태를 가지며 성장하게 되어 최적화된 증착 조건이 아닌 경우에는 주상정간의 공극(pore)이 생기는 Zone I 박막 성장 모드를 추종하여 성장하게 되며 [1,2] 이는 성막에서 낮은 결정립계의 밀도로 이어지며 비저항이 크게 증가하게 된다 [3]. 뿐만 아니라 결정립 내 막질이 치밀하지 못하게 성장될 경우에도 추가적인 비저항 증가가 발생하게 되어 전자 부품의 전극이나 배선으로 사용 시 성능 저하로 이어지게 된다.

본 연구에서는 마그네트론 스퍼터링 증착과정에서 증착 압력과 기판에 인가되는 바이어스를 조절하여 알루미늄 박막의 특성 조절에 대한 연구 결과를 보고한다. 4.1 mTorr와 1.5 mTorr의 증착압력에서 0-200 V 범위의 기판 바이어스를 인가하며 300 nm의 두께를 가지는 알루미늄 박막을 성장시켰다. 증착압력과 인가되는 기판 바이어스의 조합에 따라 미세구조, 표면 특성, 결정립계 크기, 비저항 등의 물성이 현저하게 변화하는 것을 관찰하였으며, 이는 저저항 알루미늄 박막 형성을 위하여 증착압력과 기판 바이어스의 최적화가 반드시 필요하다는 것을 시사한다. 또한 모든 알루미늄 박막에 대해 400-600개의 달하는 결정립계의 크기를 선교차법 (line intercept method) [4,5] 을 이용하여 측정하였고 Mayadas-Shatzkes 결정립계 산란 모델을 [6] 이용하여 결정립계 산란에 의한 비저항 기여분을 추출하였다.

2. 실 험

Al 박막은 SiO2/Si 기판상에서 마그네트론 스퍼터링법을 이용하여 증착되었다. 증착 전 기판은 아세톤 용액과 IPA (Isopropyl Alcohol) 용액 내에서 각각 5분간 초음파 세척기를 이용하여 세정하였으며 100 °C의 열풍건조기 내에서 5분간 건조되었다. 진공 챔버 내의 기저 압력 (base pressure)이 2×10-6 Torr 이하일 때 99.9999% 순도의 Ar 가스 주입을 통해 압력을 4.1 mTorr 와 1.5 mTorr로 각각 상승 유지시킨 후 200 W의 직류 (Direct Current, DC) 전력을 알루미늄 타겟(99.999% wt%)에 인가하여 증착을 진행하였으며, 증착과정에서 0, 50, 100, 150, 200 V의 DC 음전압을 50 V 간격으로 기판에 인가하였다. 표면 단차 측정기 (Alpha-step Surface Profiler, D-100, KLA Tencor)를 이용하여 Al 박막의 두께를 측정하였으며 4점 탐침법 (4 point probe)을 이용하여 박막의 비저항을 측정하였다.

전계 방출 주사전자현미경(Field-emission scanning electron microscopy) 내 5 kV의 전압을 인가하며 박막의 표면 형상을 관찰하였으며, 아래의 선교차법을 이용하여 각각의 시편당 412-618개의 결정립에 대한 평균 크기를 측정하였다 [4,5].

여기서 l, LT, P, M은 각각 결정립 평균크기, 선의 총 길이, 배율, 총 교차점 수를 의미한다. 95%의 신뢰도를 기반으로 결정립 크기의 오차범위(±2σ)를 제시하였다 [7]. Cu Kα X선을 사용한 θ-2θ X선 회절법 (PANalytical PW 3040/60)으로 박막의 결정성 및 배향성을 확인하였으며, 원자 힘 현미경 (atomic force microscope, Veeco NanoMan) 탭핑모드 (tapping mode)를 이용하여 3 µm×3 µm 영역을 스캔하고 그 표면 거칠기를 실효값 (root mean square)으로 제시하였다.

3. RESULTS AND DISCUSSION

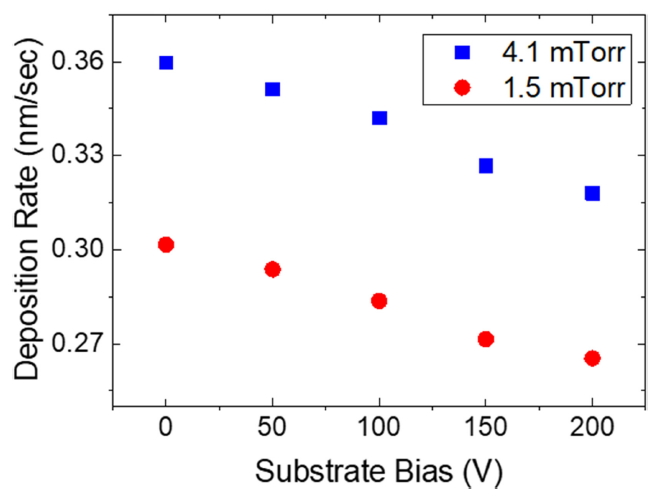

그림 1은 4.1 mTorr와 1.5 mTorr의 증착압력에서 기판 바이어스의 크기 변화에 따른 증착률을 나타내었다. 두 증착압력에서 모두 기판 바이어스의 증가에 따라 증착률이 감소하는 경향을 보이며, 인가된 기판 바이어스 전 영역에 걸쳐 4.1 mTorr에서의 증착률이 1.5 mTorr에서의 증착률보다 약 20% 정도 높은 것으로 확인되었다. 이는 4.1 mTorr와 1.5 mTorr에서의 스퍼터링 전류와 전압은 기판 바이어스의 크기와 관계없이 일정하게 0.42 A/490 V와 0.31 A/650 V이었다. 4.1 mTorr에서의 높은 증착률은 높은 스퍼터링 전류, 즉 타겟과 충돌하는 Ar+의 개수에 비례하여 증가하는 것으로 해석할 수 있다. 또한 기판 바이어스의 증가로 인해 기판에 충돌하는 Ar+의 개수 및 에너지 증가로 인해 증착률이 점점 하락하는 경향을 보이게 된다.

그림 2는 4가지 증착 조건 (4.1 mTorr/0 V, 4.1 mTorr/150 V, 1.5 mTorr/0 V, 1.5 mTorr/150 V)에서 증착된 알루미늄 박막의 결정성을 확인하기 위한 X-선 회절 스캔 결과이다. 그래프에서 명확하게 드러나듯이 증착 압력과 기판 바이어스의 변화 모두 배향성의 결정에 기여하는 데, 4.1 mTorr에서는 기판 바이어스의 인가가 (111) 결정의 증가와 함께 (200) 결정의 감소로 이어졌으나 1.5 mTorr에서는 오히려 기판 바이어스의 인가가 (200) 결정의 감소를 일으키는 것으로 관찰되었다. 이러한 배향성의 차이는 증착 압력의 변화에 따른 증착입자의 기판 도달각도의 차이와 기판 바이어스의 세기 조절에 따른 기판과 충돌하는 Ar+ 이온의 유량 및 에너지의 차이가 박막의 증착과정에서 배향성을 주로 결정하는 초기 핵생성 과정에 영향을 주는 것에 기인한다.

또한 기판 바이어스의 인가는 회절 피크의 위치(예를 들어 (311) 회절 피크)를 낮은 2 theta 각도로 옮기는 것(shift)으로 관찰되는 것으로 보아 알루미늄 박막의 밀도를 증가시켜 압축응력을 유도한다는 것을 알 수 있다.

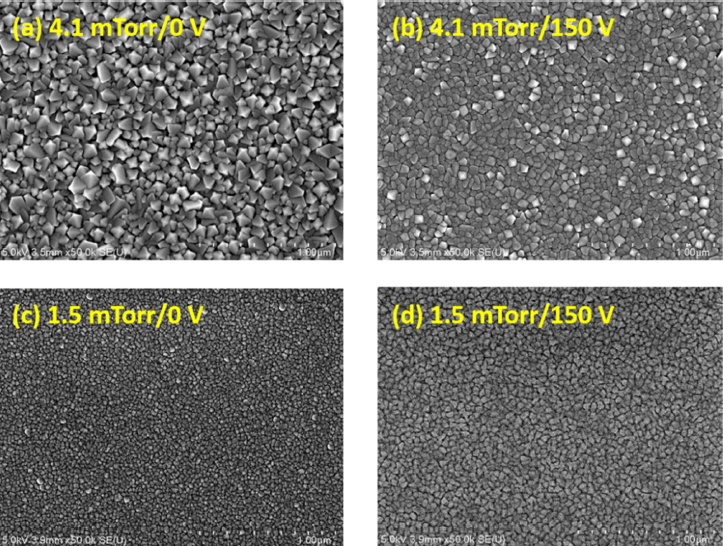

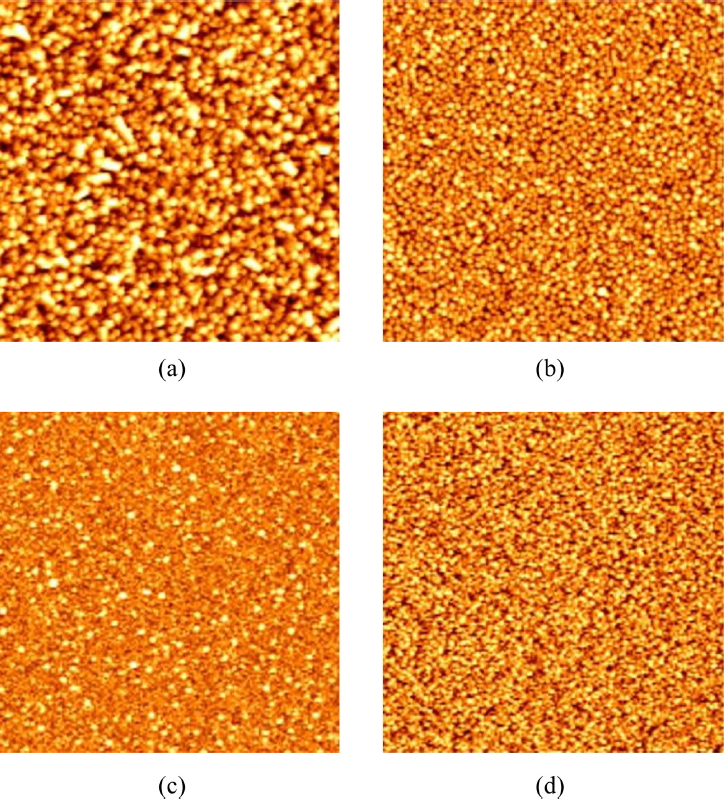

그림 3에서는 위의 4가지 증착 조건에서 성장된 알루미늄 박막의 주사전자현미경 평면 (plan-view) 사진을 보여주는 데, 두 증착 압력의 차이 및 인가된 기판바이어스의 세기에 따라 결정립의 크기와 형상에 확연한 차이를 발생시키는 것으로 확인된다. 특히 4.1 mTorr에서 증착된 박막은 인가된 기판 바이어스 전 영역에서 1.5 mTorr에서 증착된 박막보다 큰 결정립 크기를 가지고 있으며 결정립계 역시 상대적으로 명확하게 관찰이 되었다. 그림 4는 동일한 시편에 대한 원자 힘 현미경 스캔 결과를 보여주는 데, 기판 바이어스가 인가되지 않았을 때 4.1 mTorr에서 증착된 알루미늄 박막의 거칠기값 (rms: 17.9 nm)은 1.5 mTorr에 서의 박막의 거칠기값 (rms: 1.8 nm)보다 매우 높은 값을 가지지만 200 V의 기판 바이어스의 인가를 통해 거칠기 (rms: 3.6 nm)가 상당히 줄어드는 것을 확인하였다. 이에 반해 1.5 mTorr의 박막의 경우에는 기판 바이어스의 인가는 표면 거칠기의 감소를 거의 일으키지 않는 것으로 드러났다. 원자 힘 현미경 스캔 결과를 볼 때, 4.1 mTorr에서 증착된 박막의 주사전자현미경 이미지상의 명확한 결정립 형상은 상대적으로 높은 표면 거칠기의 존재로 인한 가장자리 효과 (edge effect) [8] 에 기인하는 것으로 판단된다.

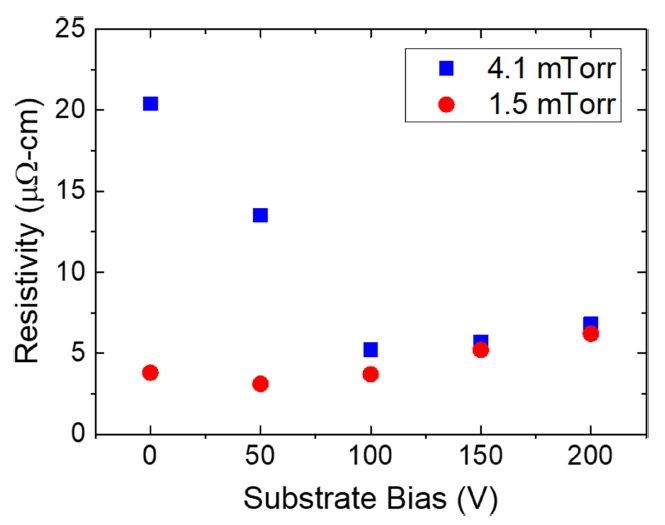

그림 5은 두 증착압력에서 인가되는 기판 바이어스의 크기 변화를 통해 형성된 알루미늄 박막의 비저항 측정결과이다. 그래프에서 나타나듯 4.1 mTorr에서 증착된 박막의 경우 알루미늄의 알려진 비저항값인 2.7 µΩcm에 비해 훨씬 높은 20.4 µΩ-cm의 비저항 값을 가졌으나 기판 바이어스의 인가를 통해 현저한 비저항의 저감이 발생하였다. 100 V의 기판 바이어스를 인가될 때 가장 낮은 비저항값인 5.28 µΩ-cm를 보였으며 추가적인 기판 바이어스의 증가는 비저항의 증가로 이어졌다. 이에 반해 1.5 mTorr에서 증착된 알루미늄 박막은 기판 바이어스가 인가되지 않을 때도 상대적으로 낮은 비저항값 (3.8 µΩ-cm)을 가졌으며 50 V의 바이어스가 인가될 때 최소 비저항값인 3.1 µΩcm에 도달하였으며 추가적인 기판 바이어스의 증가는 4.1 mTorr 박막의 경우와 유사하게 비저항의 증가를 일으켰다. 표 1에 본 연구에서 증착된 Al 박막의 물성을 정리하여 제시하였다.

배선이나 전극으로 주로 활용되는 알루미늄 박막의 비저항값은 매우 중요한 물성이고 이는 앞에서 보였듯이 증착 압력과 기판 바이어스에 의해 크게 변하는 특성을 가지고 있다. 스퍼터링 중에 기판에 인가되는 음전압은 플라즈마 내에 존재하는 Ar+를 기판쪽으로 가속충돌시켜 증착과정에서 박막의 특성을 변화시킨다. 적정한 수준의 기판 바이어스 인가는 박막의 치밀화, 불순물 제거를 통하여 금속 박막의 비저항을 저감시키기도 하지만 [9,10], 과도한 바이어스의 인가는 결함 형성을 유발하고 박막 내 Ar 함량을 높여 박막의 비저항을 증가시키기도 한다 [3]. 이러한 일반적인 기판 바이어스의 효과는 그림 6의 실험결과에서 특정 기판 바이어스의 크기에서 가장 낮은 비저항을 가진다는 점에서 일치하며, 따라서 각각의 증착 조건에서 최적의 기판 바이어스 크기를 찾는 것이 중요하다. 그림 5에서 주목할 점은 기판 바이어스의 인가가 4.1 mTorr에서 증착된 박막의 비저항에 미치는 영향이 1.5 mTorr에서 증착된 박막 대비 훨씬 더 크며 표면 거칠기 역시 1/5 수준으로 급감한다는 점이다. 상대적으로 높은 증착압력에서는 증착입자의 짧은 평균자유행로로 인해 그림자 효과가 심각해져 결정립계간의 미세 기공이 발생하며, 기판 바이어스의 인가로 인해 발생하는 Ar+의 기판 충돌 현상이 기판상 흡착원자(adatom)에게 에너지를 전달하여 이동도(mobility)가 증가되며 미세기공이 줄어들게 되며 현저한 표면 거칠기의 감소가 발생한다고 보고되고 있다 [3]. 본 연구에서도 이와 유사하게 4.1 mTorr에서 증착된 알루미늄 박막은 기판 바이어스의 인가를 통해 현저한 비저항의 저감과 표면 거칠기의 감소가 관찰되었다. 이와 반면에 1.5 mTorr에서 증착된 알루미늄 박막의 경우에는 기판 바이어스의 부재에도 상대적으로 긴 평균자유행로로 인하여 그림자 효과가 저감되고 미세기공이 줄어들어 벌크 비저항값과 상대적으로 유사한 박막 비저항 값을 보였으며 기판 바이어스의 인가에도 추가적인 비저항 저감이 제한적인 것으로 드러났다.

2차원 결함인 표면과 결정립계는 전자 산란의 주요 메커니즘으로 작용하여 박막의 비저항 증가에 매우 큰 영향력을 미치게 된다. 이러란 산란 메커니즘에 대한 정량적 물리 모델 중에 Boltzmann 이동 식 (transport equation)에 기반하여 유도된 Fuch-Sondheimer (FS)의 표면 산란 모델[11,12] 과 Mayadas-Shatzkes (MS)의 결정립계 산란 모델[6]이 가장 흔히 사용되며 아래와 같이 정량적인 식으로 표현된다.

여기서 k=h/λ, α=(λ/g)R/(1-R), k=L/λ이고, h는 박막의 두께, λ는 전도 전자의 벌크 평균 자유 행로, g는 결정립 크기, L은 박막의 두께, ρi는 금속의 벌크 비저항(알루미늄의 경우 2.65 μΩcm [13]) 이며, ρFS와 ρMS는 각각 표면 산란과 결정립계 산란으로 인해 증가된 비저항값을 나타낸다. 이 모델들은 실험적으로 주로 결정되는 산란 파라미터를 포함하는 데, FS 모델의 경우에는 표면 산란 계수 p (surface specularity coefficient), MS 모델의 경우에는 결정립계 산란 계수 R (grain boundary reflection coefficient)를 가진다. 이러한 이론적 모델에 따르면 결정립의 크기나 박막의 두께가 전도 전자의 평균 자유 행로 (electron mean free path)의 크기와 비슷해질 정도로 줄어들게 되면 비저항이 급격하게 커지게 되는 비저항 크기 효과 (resistivity size effect)를 발현하게 된다 [14]. 벌크 알루미늄 내 전자의 평균 자유 행로는 298 K에서 18.9 nm로 알려져 있고 이는 본 연구에서의 정해진 박막의 두께인 300 nm보다 훨씬 작기 때문에 표면 산란에 의한 비저항의 증가는 매우 제한적이라고 결론 내릴 수 있지만, 알루미늄 박막 내 결정립의 크기는 28-63 nm로서 전자의 평균 자유 행로와 유사한 크기를 가지기 때문에 결정립계 산란에 의한 상당한 비저항의 증가가 예상된다. 알려진 알루미늄 박막의 R값인 0.17 [15]에 기반하여 예측되는 결정립계 산란에 의한 비저항 증가분은 4.1 mTorr에서 증착된 박막의 경우는 0.27-0.32 μΩcm이고, 1.5 mTorr에서 증착된 박막의 경우는 0.32-0.52 μΩcm이다. 즉, 이러한 분석 결과를 볼 때, 4.1 mTorr에서 증착된 박막의 경우 박막의 비저항 대비 결정립계의 전자 산란에 의한 비저항 증가는 상대적으로 제한적인 반면에, 1.5 mTorr에서 증착된 박막의 경우에는 결정립계 산란에 의한 비저항 증가가 전체 비저항의 증가에 있어 주요한 역할을 하게 된다고 결론 내릴 수 있다. 즉, 가장 낮은 비저항을 보이는 박막(1.5 mTorr/50 V)의 경우 결정립계 산란에 의한 증가분인 0.37 μΩcm을 제외하면 알루미늄의 벌크 비저항값에 근접한 2.74 μΩcm의 비저항값을 가지게 된다. 본 연구의 결과를 바탕으로, 저저항 알루미늄 박막의 형성을 위해서는 증착압력과 기판 바이어스의 적절한 선택을 통해 밀도가 높은 박막의 형성, 결정립계의 기공을 제거하는 것이 매우 중요하며, 결정립계에서의 전자 산란 저감을 위하여 결정립의 조대화 공정 개발 역시 필수적인 요소라고 결론 내릴 수 있다.

IV. 결 론

본 연구에서는 알루미늄 박막의 스퍼터증착 과정에서 인가되는 기판바이어스의 영향력에 대해 논의하였다. 스퍼터 증착 압력이 4.1 mTorr와 1.5 mTorr로 유지되는 상태에서 0-200 V의 바이어스를 인가할 때 알루미늄 박막의 결정구조, 미세구조, 표면 조도, 비저항, 결정립 크기에 미치는 영향에 대해 조사하였다. 두 증착압력 조건 모두 특정 기판 바이어스가 인가될 때 최저 비저항값을 가지는 공통점을 보였지만, 4.1 mTorr에서 증착된 박막은 기판바이어스의 인가로 인해 비저항값과 표면조도가 현저히 저감된 반면에 1.5 mTorr에서 증착된 박막은 상대적으로 기판 바이어스에 의해 덜 영향을 받았다. 1.5 mTorr 증착압력에서 인가된 기판 바이어스가 50 V일 때 가장 낮은 비저항값인 3.1 μΩcm을 가지는 것으로 확인되었으며, 선교차법을 통해 측정된 결정립의 크기와 Mayadas-Shatzkes 결정립계 산란모델을 이용하여 계산한 결과 결정립계 산란에 의해 0.37 μΩcm의 비저항 증가분이 확인되었다. 본 연구 결과를 바탕으로 저저항 알루미늄 박막의 형성을 위해서는 적절한 증착압력과 기판 바이어스의 선정을 통해 고밀도 박막 형성, 결정립계의 기공을 제거하는 것이 매우 중요하며 결정립의 조대화를 통해 결정립계의 전자산란을 최소화하는 것이 필요하다.