1. 서 론

중수로형 원자로 압력관은 고온 강도, 좋은 내식성, 낮은 중성자 흡수 단면적의 특성을 가진 Zr-2.5%Nb 합금으로 제조된다 [1]. Zr-2.5%Nb 합금 압력관은 α+β 영역인 817 °C에서 고온 압출(hot extrusion)되고 25% 정도 냉간 인발된다. 냉간 가공 효과를 제거하기 위하여 400 °C의 증기에서 24시간 응력 제거 처리 된다 [2,3].

중수로 압력관은 핵연료를 감싸고 흐르는 냉각수의 유로를 형성하므로 핵분열에 따른 고속 중성자 조사에 노출된다 [4,5]. 이 환경에서 압력관은 중성자 조사에 의한 조사 취화로 인장 강도가 증가하고 파괴 인성은 저하된다. 또한, 압력관은 중수(D2O) 와의 부식에 의해 형성된 중수소(D)를 내부로 흡수하여 수소 농도가 높아지며, 농도가 고용 한도를 넘으면 수소화물을 석출하여 수소 지연 파괴(delayed hydride cracking, DHC) 기구에 의해 손상된다[4,5]. 압력관의 DHC 특성은 수소 지연 균열 전파 속도(DHCV)와 임계 응력 집중 계수(critical stress intensity factor, KIH)로 평가된다. DHC 균열은 중수로 압력관의 횡방향에 수직한 길이-반경 면을 따라 성장할 때 가장 빠르며 매우 높은 집합조직 의존성을 가진다 [6,7].

HCP 결정 구조를 가진 α-Zr은 결정 방향에 따라 이방성을 가지므로, α-Zr상으로 구성되어 있는 모든 Zr 합금에서 나타나는 물리적 [8], 기계적 [9,10] 이방성은 집합조직 때문이라고 할 수 있다. 따라서 Zr 합금에서 변형이나 재결정 열처리 과정에서 수반되는 집합조직의 변화를 이해하는 것은 매우 중요하다. 그러나 다결정 Zr 합금의 재결정 과정에서 일어나는 집합조직의 변화 과정을 체계적으로 조사하는 것은 한계가 있었다 [11].

한편 Zr-2.5%Nb 압력관은 그림 1의 역 극점도(inverse pole figure, IPF)에 보인 바와 같이 매우 잘 발달한 집합 조직의 가지고 있다. 이 집합조직은 압력관의 횡 방향으로는 (0002) pole이, 길이 방향으로는 (1010) pole이, 반경 방향으로는 (1120) pole이 집중되어 있지만 [1124] pole 까지 분산되어 있다 [12-14].

따라서 본 연구는 집합조직이 매우 발달한 압력관 재료를 α-Zr 영역인 550 °C 이하에서 열처리하여 α-Zr 재결정이 일어나는 온도 구간에서 β-상 분해 과정을 조사하고 그것이 재결정과 집합조직 변화에 미치는 영향을 조사하였다. 또한, 소둔에 따른 β-상 분해 과정에서 나타나는 격자 변화와 부피 분율의 변화가 재결정 과정에 미치는 영향에 대하여 논의하였다.

2. 실 험

실험에 사용한 Zr-2.5%Nb 합금의 화학 조성은 표 1에 보였다. 소둔 실험에 사용한 시편들은 Pyrex나 quartz에 vacuum sealing 후 350-550 °C의 전기로에서 240시간 등시(isochronal) 소둔과 500 °C에서 240, 1,000, 3,000시간 등온(isothermal) 소둔하였다. 등시 소둔은 동일한 시간 동안 온도를 달리하여 열처리하는 것이며, 등온 소둔은 일정한 온도에서 다른 시간 동안 열처리하는 것이다. 본 연구에서 등온 소둔 온도로 500 °C를 선택한 이유는 550 °C에서 240시간 동안 열처리하면 결정의 성장이 완성되기 때문에 이 변화를 느리게 관찰하기 위해 조금 낮은 온도인 500 °C에서 3,000시간까지의 영향을 관찰한 것이다.

압력관 재료의 집합조직 및 미세조직 변화는 압력관 길이 방향에 수직한 면에서 관찰하였다. 소둔에 따른 미세조직 변화는 투과전자현미경을 이용하여 관찰하였으며, TEM 관찰용 thin foil은 100 μm 정도까지 연마한 후 10% perchloric acid + methanol 용액을 사용하여 –30 °C에서 전해 연마하였다.

후방 산란 회절(electron back scattered diffraction, EBSD) 분석 시편의 표면은 TEM 분석 시편 준비 과정과 동일하게 준비하였다. 이 실험을 통하여 얻은 orientation image map (OIM) 관찰을 통하여 재결정 및 결정 성장 과정을 분석하였다.

IPF를 이용한 집합조직 변화 관찰을 위하여 Cu Kα X-ray를 사용하여 XRD 분석하였다. X-ray 회절 시험에 앞서 시험편을 연마한 후 표면의 변형 층을 제거하기 위하여 HF-8v% + HNO3-45v% + H2O 용액으로 30초 정도 swabbing 방법으로 chemical etching 하였다.

집합조직 변화는 XRD 회절 결과를 바탕으로 IPF 변화로 관찰하였다. XRD를 이용한 θ-2θ 스캔을 이용한 IPF 분석은 30-130°에서 나타나는 17개의 회절 면에 대한 집합조직 계수(texture coefficient, TC)를 구하고 이 값을 스테레오 투영도의 1/12 (30°)에 나타내는 것이다. TC는 결정이 무작위로 배열된 경우 TC는 1이 된다.

TC는 α-Zr 17개 회절 면의 회절 강도를 random 값으로 나누어 TCi를 구하고 이를 합하여 TCsum을 구한다. 17개 회절 면에 대한 TCi를 TCsum을 나누고, 여기에 17을 곱하여 TC를 정규화(normalization) 한다. 정규화된 TCi를 IPF에 표시하고 무작위 배율에 대한 contour로 나타낸다. XRD 분석으로 얻은 IPF 결과는 EBSD로 얻은 IPF와 비교 분석하였다. 재결정 과정에서 나타나는 결정 방위 회전관계는 XRD로 측정한 역 극점도와 EBSD 분석 결과를 Wullf net에 결합하여 분석하였다.

XRD 분석으로 α-Zr의 최대 반값 폭(full width half maximum, FWHM)의 변화를 조사하였다. 이와 함께 등시 소둔 처리한 재료에 대하여 나노 경도 (nano indentation) 실험을 통하여 등시 소둔에 따른 경도의 변화를 관찰하였다. 또한 α-Zr 뿐만 아니라 제2상인 β-Zr 상이 HCP 구조의 ω상을 거쳐서 궁극적으로 BCC 구조의 β-Nb 상으로 변화하면서 나타나는 격자의 변화를 관찰하였다.

3. 결 과

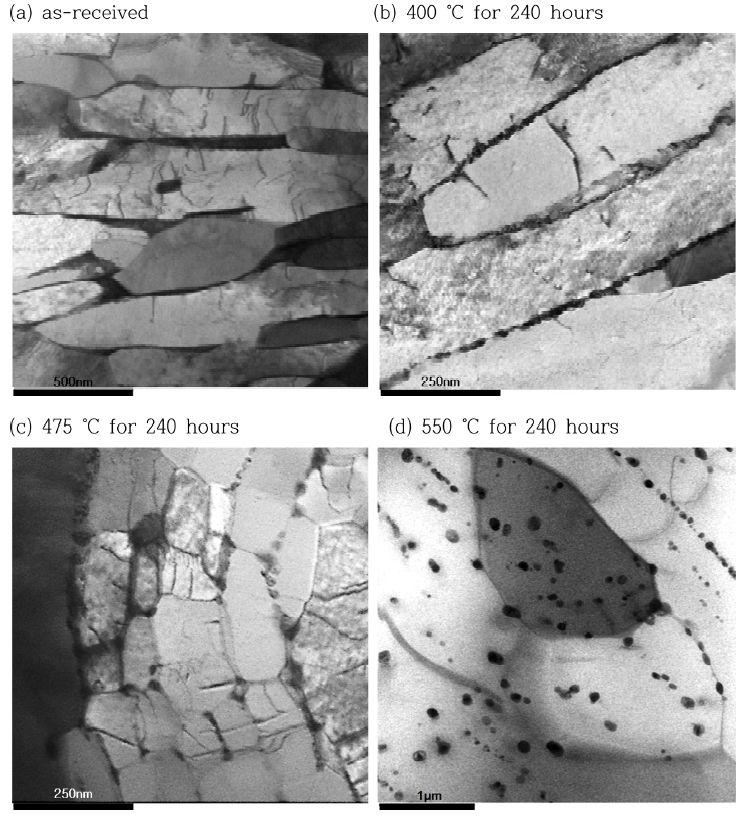

압력관의 as received, 400, 475, 550 °C에서 240시간 등시 소둔 처리 시편의 TEM 미세조직은 그림 2 (a)-(d)에 함께 비교하여 나타내었다. 그림 2 (a)에 보인 바와 같이 as received 압력관의 α-Zr 결정립은 두께 방향으로 납작하고 횡 방향으로는 길쭉하며, 입계는 β-Zr으로 덮여 있다. 소둔 온도가 475 °C 이상으로 높아지면 α-Zr 결정립은 급격히 커지며, α-Zr 입계에 있던 β-Zr은 구상화되어 β-Nb 상으로 석출된다 [12-14]. 550 °C에서 240시간 소둔하면 α-Zr 결정립은 수십 μm로 성장한다.

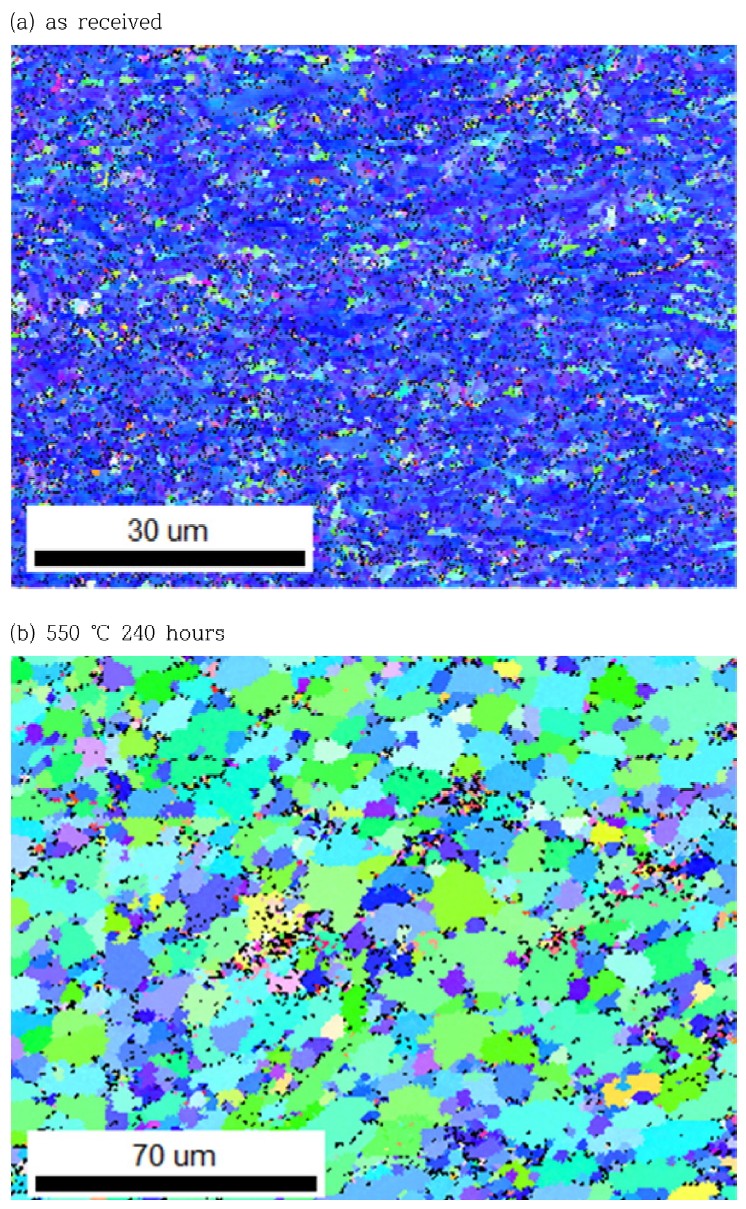

그림 3은 EBSD로 측정한 OIM 결과이다. As received 시편의 α-Zr의 결정립은 1 μm 이하인데, 550 °C에서 240 시간 처리하면 20 μm 정도로 수십 배 커진다. 이 결과는 그림 2의 (d)의 TEM 관찰 결과와 잘 일치한다. 그림 3의 이미지 변화는 결정의 성장과 함께 결정의 방위가 변화되어 집합조직이 바뀌었다는 의미이다.

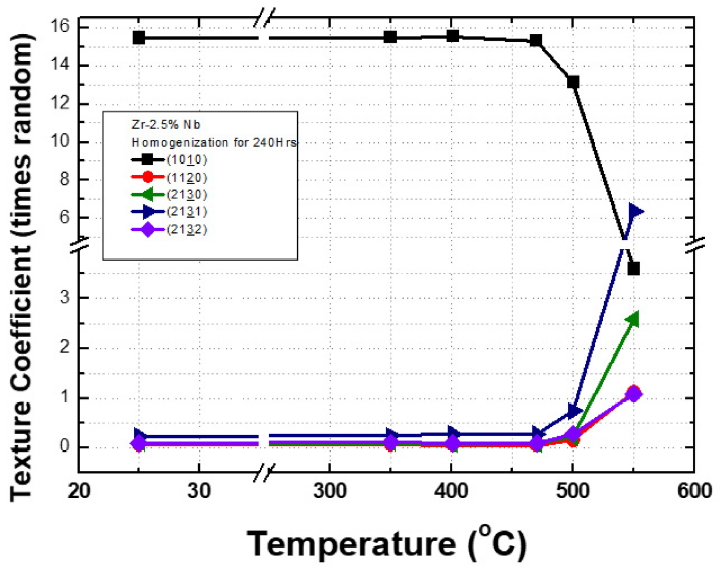

그림 4는 소둔 시간을 240시간으로 일정하게 유지한 등시 소둔에서 TC의 변화를 도시한 것이다. As received 재료는 그림 1 (c)에 보인 바와 같이 길이 방향에는 (1010) pole이 매우 집중되어 있으며 TC는 15 정도이다. 소둔 온도가 500 °C 이상으로 증가하면 (1010) TC는 급격히 감소하기 시작하고, 동시에 (2130) 및 (2131)의 TC는 급격히 증가한다. 이것은 500 °C 이상에서의 소둔은 재결정과 함께 집합조직 변화가 일어난다는 것을 보이는 것이다.

그림 5는 as received와 함께 475, 500, 550 °C에서의 소둔에 따른 IPF의 변화를 비교한 것이다. 이 도표에서 검은 선은 TC가 무작위(random)보다 큰 것이며, 그 척도는 도표 하단에 나타내었다. 그림 5 (b)에 나타낸 바와 같이 475 °C 240시간 처리하면 TC>1 영역이 (2021) pole까지 확대된다. 550 °C 240시간 처리하면 (1010) 영역은 급격히 감소하고 동시에 (2131) 영역의 TC는 7 정도로 강화된다. 이 집합조직의 변화는 (1010) pole이 [1120] 방향을 따라서는 약 15° 회전하고, [2131] 방향으로는 약 22° 정도 회전한 결과이다.

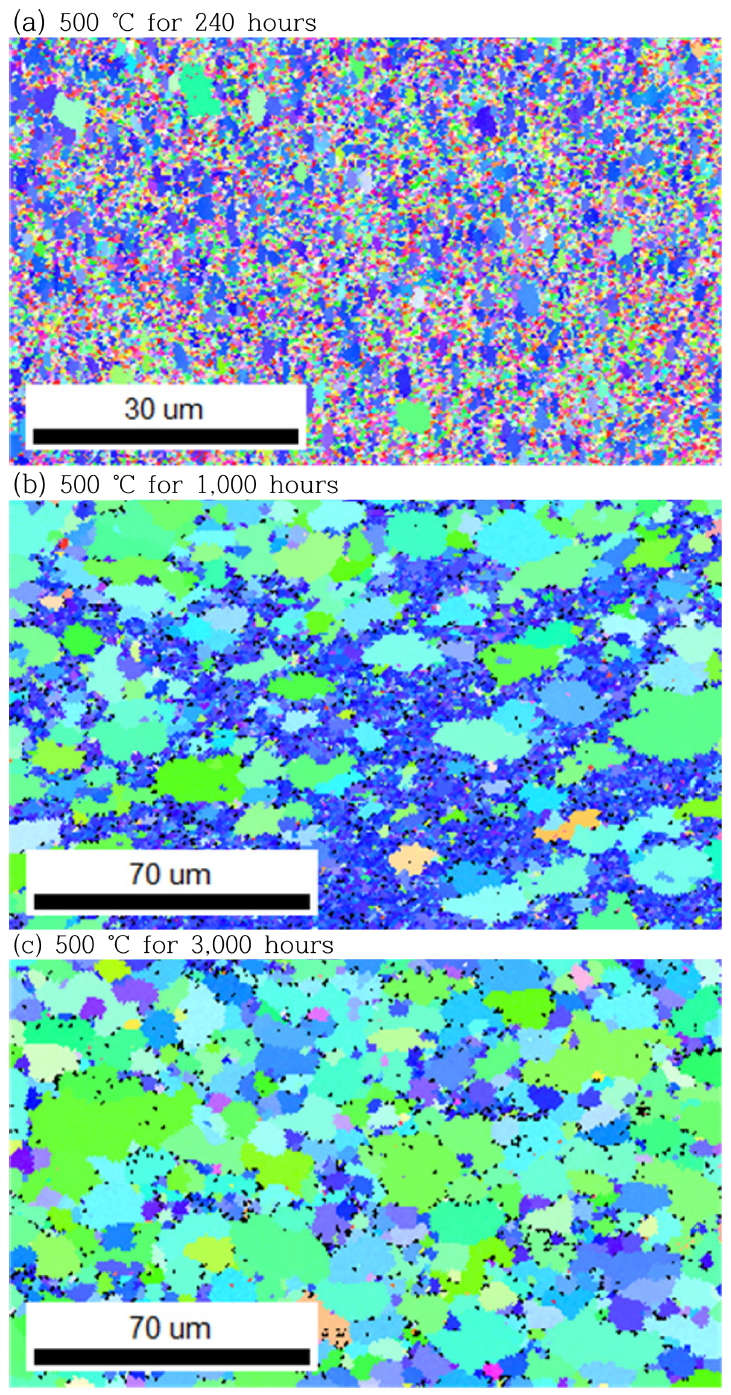

그림 6은 500 °C에서의 등온 소둔 시간에 따른 OIM 이미지를 비교하여 나타낸 것이다. 그림 6 (a)는 500 °C-240시간 소둔하면 결정 성장과 함께 결정 방위 변화를 나타낸다. 그림 6 (b)에 보인 바와 같이 1,000시간 소둔은 약 50% 정도의 재결정을 일으킨다. 그림 6 (c)에 보인 바와 같이 3,000시간 소둔은 95%의 영역에서 재결정 및 성장을 일으킨다. 500 °C에서의 소둔은 550 °C에서 240시간에 일어날 재결정과 집합조직의 변화를 일으키는데 3,000 시간이 걸리며, 이것은 500 °C에서의 원자 확산 속도가 550 °C보다 느리기 때문이다.

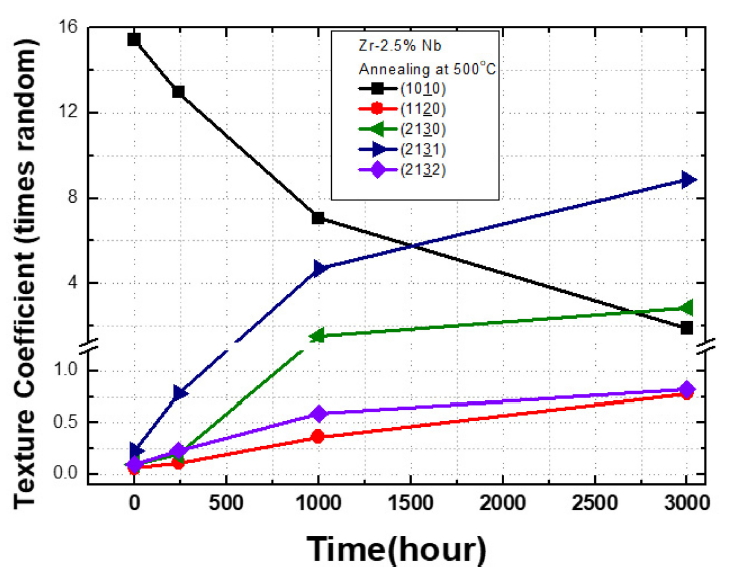

그림 7은 500 °C에서 등온 소둔 시간에 따른 집합조직 변화를 XRD로 분석하여 TC변화로 나타낸 것이다. 소둔 시간의 증가에 따라 (1010) pole의 TC는 감소하는 반면 (2131) 및 (2130) TC는 증가한다. 500 °C에서의 소둔에 의한 집합조직 변화는 1,000시간까지는 상대적으로 빠르고, 1,000시간 이후 변화율은 둔화된다. 그림 4는 350-550 °C 사이에서의 등시 온도 효과를 나타내는 반면 그림 7은 500 °C에서의 등온 시간 효과를 나타낸다.

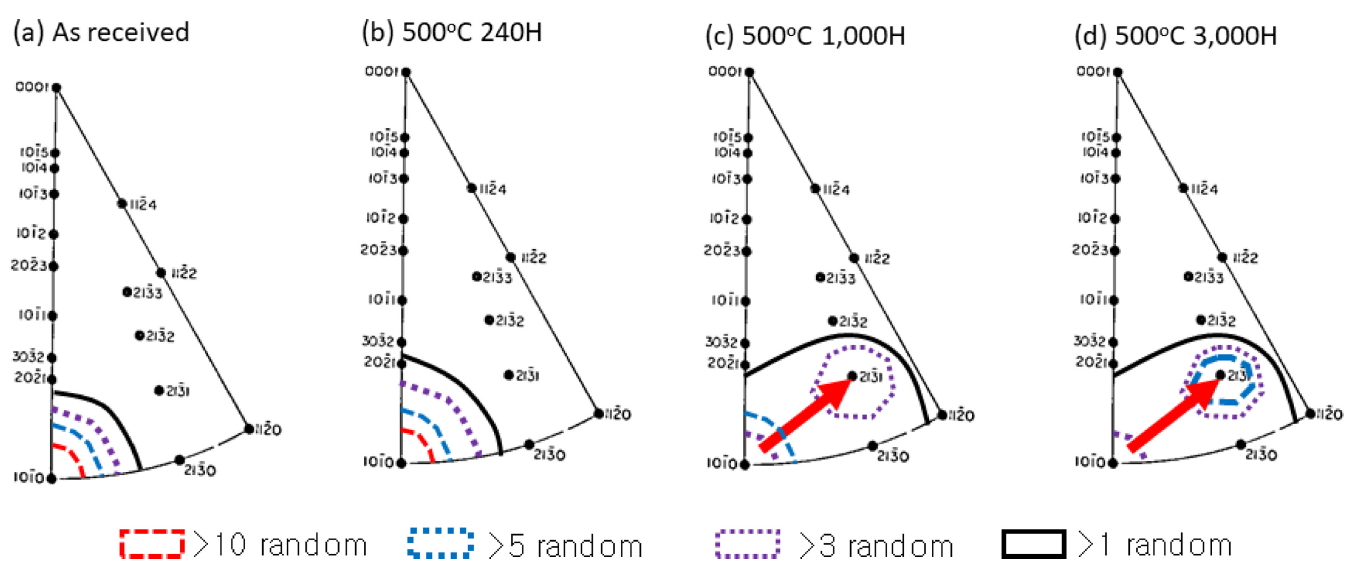

그림 8은 등온 소둔에 따른 집합조직의 변화를 XRD로 분석하여 IPF로 나타낸 것이다. 그림 8 (d)에 보인 바와 같이 500 °C에서 3,000시간 소둔하면 550 °C에서 240시간 처리한 시편과 유사하게 (2131) pole의 집중도가 가장 높아진다. 즉, 500 °C 3,000시간 등온 소둔에서 나타나는 집합조직의 변화는 550 °C에서의 등시 소둔 결과와 유사하므로 재결정과 집합조직의 변화 원인은 동일한 것으로 볼 수 있다.

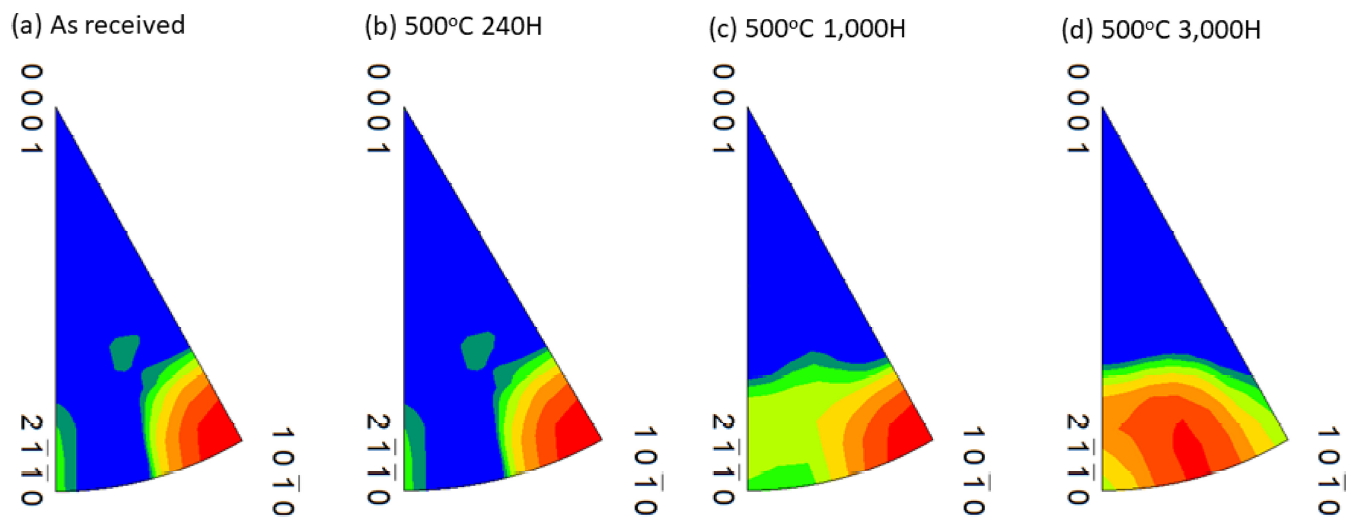

그림 9는 EBSD를 사용하여 측정한 IPF를 비교하여 나타낸 것이다. 그림 9 (c)는 그림 8 (c)와 같은 시편이고, 그림 9 (d)는 그림 8 (d)와 같은 시편의 결과이다. 같은 조건의 시편에 대한 IPF가 약간 다르게 보이는 것은 분석에 사용된 시편의 면적 차이에 기인한 것일 수 있다. XRD 분석에 사용된 분석면의 면적은 적어도 수십 mm2 정도인 반면, EBSD는 0.03 mm2 (=200 µm × 150 µm) 정도이기 때문이다. 이런 이유 때문에 결정립이 큰 재료에서는 EBSD 분석에 의한 집합조직 분석 결과가 재료를 대표하지 못 할 수도 있다.

4. 논 의

Zr-2.5%Nb 합금 압력관 재료에서 α-Zr의 결정립 크기를 변화시킨 몇몇 연구가 있었다 [15-17]. 압력관 재료의 강도에 미치는 집합조직의 영향을 분석한 연구에서 α+β 영역인 750 °C에서 2시간 처리하면 결정립이 수 μm 정도로 성장해도 집합조직은 변화되지 않았다 [15]. 또한, α+β 영역인 830 °C에서 24시간을 유지하여 결정립을 10 μm 이상으로 성장시키고, 이 시편을 550 °C-120시간 동안 열처리하여 β-Zr을 β-Nb로 변화시킨 경우에도 집합조직 변화는 나타나지 않았다 [16,17]. 이 이유는 α+β 영역에서 유지되면 β-상 분율이 증가하면서 결정립의 크기는 증가하지만, 냉각되면서 β-상은 기존의 α-Zr 상을 따라 성장하기 때문으로 해석된다 [18].

As received 압력관 재료는 열간 압출 및 냉간 인발 후 400 °C에서 응력 제거 처리된 상태이다. 본 연구는 550 °C 이하 α-Zr 영역에서 소둔하면 재결정과 집합조직의 변화가 동시에 일어난다는 것을 보였다. 즉, 610 °C 이상의 α+β 영역에서의 열처리는 집합조직 변화를 일으키지 않고, α-Zr 영역인 610 °C 이하에서만 재결정 및 집합조직 변화가 일어난다. 이 이유는 β-Zr 상의 분해와 관련되어 있다고 볼 수 있다.

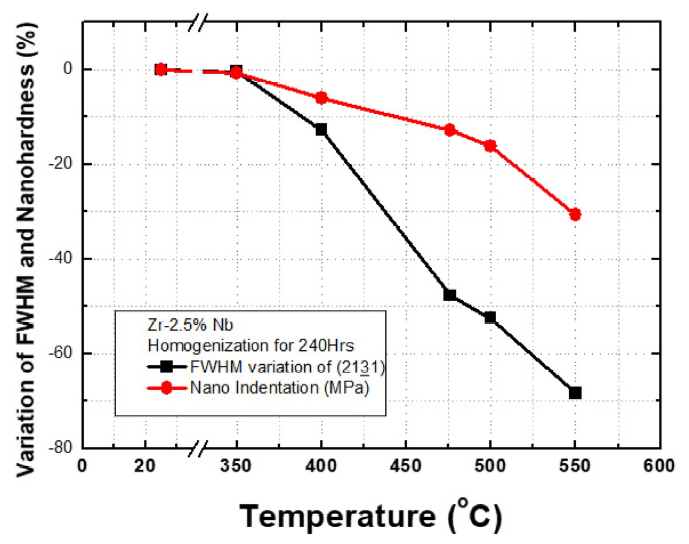

그림 10은 나노 인덴테이션 (nano indentation) 방법으로 측정한 경도 변화율과 (2131) 면의 FWHM 변화율을 비교하여 나타낸 것이다. XRD 분석에서 FWHM은 결정 내부에 남아 있는 탄성 변형 에너지의 정보를 담고 있다. 나노 경도는 500 °C까지 점진적으로 감소하다가 550 °C에서는 약 30%정도 감소한다. 반면, (2131) 면의 FWHM은 350 °C 이상에서 직선적으로 감소하여 550 °C에서 약 70% 정도 감소한다. 소둔 온도에 따라 경도와 FWHM이 감소하는 것은 냉간 가공의 효과가 감소하기 때문이다.

소둔에 의한 냉간 가공의 효과는 α+β 영역인 750 °C 및 830 °C에서 열처리한 경우에도 동일할 것이다 [15-17]. 그러나 610 °C 이하의 α-Zr 영역에서 열처리한 본 연구에서만 재결정과 동시에 집합조직의 변화가 나타났다. 따라서 α-Zr 영역에서의 소둔에 의한 β-상의 분해 과정이 Zr-2.5Nb 압력관 재료의 재결정과 집합조직 변화의 원인을 제공하는 것으로 추측된다.

입계의 이동이나 결정의 성장은 기본적으로 원자의 확산에 의하여 지배되므로 Arrhenius 관계를 따르고, 결정립의 성장 속도는 입계 이동도와 이동도에 대한 구동력에 의존한다고 알려져 있다 [19]. Zr-2.5%Nb 합금 압력관 재료는 as received 상태에서 90% 정도의 α-Zr과 약 10% 정도의 β-Zr으로 구성되어 있다 [12-14]. 따라서 압력관 재료는 2상 합금이라고 할 수 있으며, 소둔 과정에서 제2상은 변화하며 재결정 거동에 영향을 미칠 수 있다.

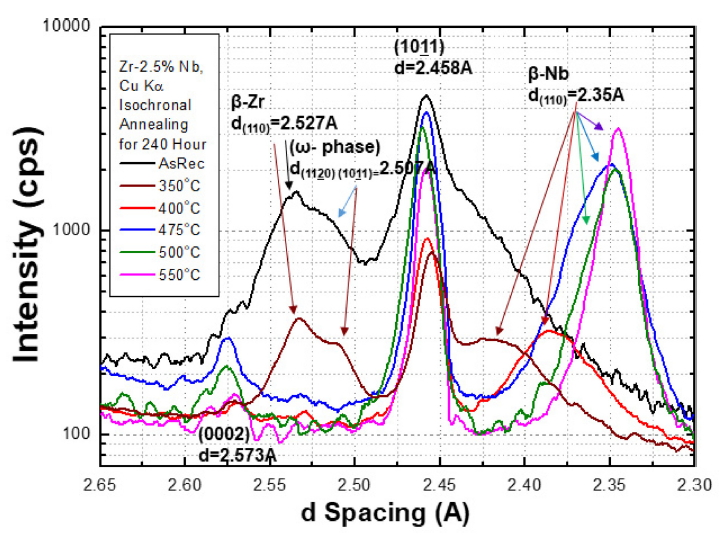

그림 11은 XRD를 이용하여 α-Zr 영역에서의 등시 소둔 시편에 의하여 β 상의 변화를 회절 강도와 면간 거리로 나타낸 것이다. As received 재료는 BCC 구조의 β-Zr과 HCP 구조의 ω 상이 중첩되어 나타난다. 350 °C에서 240 시간 열처리하면 β-Zr 상과 ω 상의 면간 거리는 줄어들고 회절 강도는 약간 낮아진다. 이와 동시에 β상의 d(110) 면간 거리가 2.43-2.41A 정도의 범위에서 회절이 나타난다. 이것은 β-Zr 상과 ω 상이 분해되어 β-Nb 상이 새롭게 형성되기 때문이다. 400 °C에서 240시간 열처리하면, β-Zr 상과 ω 상은 완전히 분해되어 사라지고, 면간 거리 2.42-2.35A 정도에서 β-Nb 상은 뚜렷해지기 시작한다. 475 °C에서 240시간 처리하면 β-Nb 상은 d(110) 의 2.36A 정도에서 뚜렷하게 나타난다. 500 °C 및 550 °C에서 240시간 처리하면 β-Nb 상의 회절은 점차 뚜렷해진다. 그림 11에서 중요한 것은 400 °C 이상에서 β-Zr 상과 ω 상은 완전히 사라지고 β-Nb 상의 d(110) 면간 거리가 작아진다는 것이다.

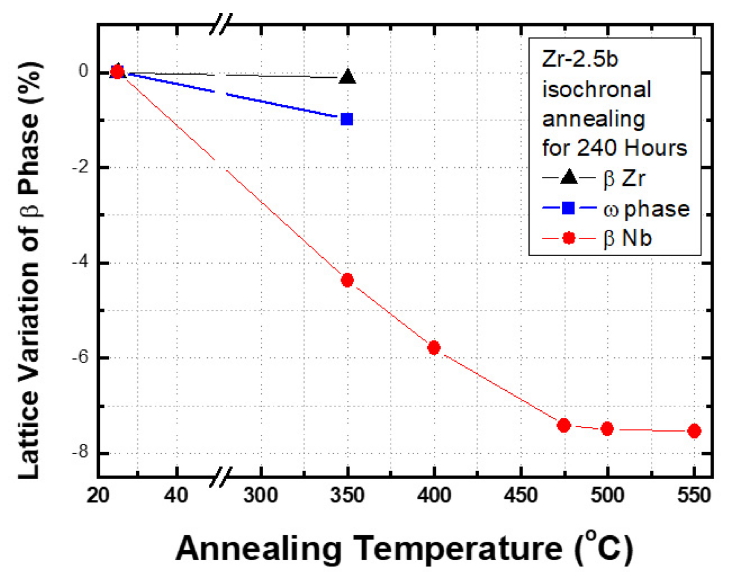

240시간 열처리에 의하여 β-Zr 상, ω 상, β-Nb 상의 (110) 면간 거리 변화를 표 2에 정리하였으며, 그림 12에 도시하였다. β-Zr 상과 ω 상은 350 °C 이하에서만 관찰되며 이들의 격자 수축은 각각 0.1 및 1% 정도이다. 반면 β-Nb 상은 350 °C 이상에서 관찰되기 시작하며 열처리 온도의 증가에 따라 4-7.5% 정도의 수축을 일으킨다. 이 도표에서 특이한 점은 재결정과 함께 집합조직 변화가 일어나는 475 °C 이상에서 격자 수축의 크기는 7.5% 내외로 거의 일정해진다는 것이다.

β-Zr 상의 분해에 의한 격자 수축은 내부에서 α-Zr을 β 상 주위로 잡아당기는 힘을 발생시킨다. 소둔에 따른 β-Zr 상과 ω 상의 분해는 격자 거리만 변화시키는 것이 아니라 제2상의 부피를 감소시킨다. 즉, β-Zr 상이 ω 상이나 β-Nb 상으로 변화하면 부피가 감소한다. 이 이유는 Zr-2.5%Nb 합금에 포함된 Nb의 양은 일정한데 ω 상이나 β-Nb 상에 들어 있는 Nb 농도는 점차 증가하기 때문이다[18]. β-Nb 상의 부피는 Zr-2.5%Nb 합금에 함유된 총 Nb 농도를 이용하여 계산할 수 있다. α-Zr에 고용되는 Nb는 약 0.5% 정도이므로 β상에 남아 있는 Nb는 2% 이다. β-Nb 상의 평형 Nb 농도는 90%정도 이므로 β-Nb의 부피는 2%/0.9 = 2.2%가 된다. 즉, β 상의 분해가 완료되면 β 상의 부피는 10%에서 2.2%로 78% 정도 감소된다.

β-Zr 상의 분해 과정은 β-Zr → β-Nb + α-Zr이다[12]. 그러나 초기 β-Zr을 구성하고 있는 총 원자의 수는 변화하지 않기 때문에 β-Zr 상에 들어 있는 Zr은 밖으로 밀려나 α-Zr이 된다. 이 과정에서 형성되는 새로운 α-Zr은 재결정 과정에서 핵으로 작용할 것이다. 따라서 기존의 α-Zr은 재결정 과정에서 제2상 주위에 새롭게 형성된 α-Zr핵을 따라서 성장할 것이다. 이것이 재결정 과정에서 나타나는 결정의 회전을 유발하는 원인으로 보인다.

β-Zr 상이나 ω 상은 350 °C 이하에서만 관찰되고 이 온도에서는 재결정이 일어나지 않으므로 이들은 재결정에 영향을 미치지 않는다. 반면, 475 °C 이상에서 β-Nb 상의 형성은 격자 7.5% 정도의 격자 수축과 78% 정도의 부피 감소를 수반하기 때문에 재결정 과정에 큰 영향을 미치는 것으로 보인다. 550 °C 이하에서의 등온 및 등시 소둔에서 제2상의 변화에 따른 격자 수축과 부피 감소는 재료 내부에서 스스로 응력을 발생시키는 작용을 하며, β-Zr 상에서 밀려나 새롭게 형성되는 α-Zr은 재결정의 핵을 제공해 집합조직 변화를 일으키는 것으로 판단된다.

5. 결 론

Zr-2.5%Nb 합금 압력관 재료를 등온 및 등시 소둔하고 XRD 및 EBSD를 이용하여 재결정과 집합조직의 변화를 확인한 결과 다음과 같은 결론을 얻었다.

1. α-Zr 영역인 500-550 °C에서 240시간의 소둔 처리에 의하여 재결정 및 집합조직 변화가 동시에 일어난다.

2. 475-550 °C에서의 소둔 처리에 의하여 β 상의 부피 분율은 약 10%에서 약 2.2% 정도로 78% 감소하며, β 상의 (110) 면의 격자 거리는 7.5% 정도 감소한다.

3. 소둔에 의한 제2상의 격자 수축과 부피 감소는 재료 내부에 스스로 응력을 제공하여 재결정에 대한 구동력을 제공한다.

4. 제2상의 분해 과정은 새로운 α-Zr을 석출시키고 이것은 α-Zr 재결정의 핵을 제공함으로써 결정 회전과 집합조직 변화를 일으킨다.

5. 역 극점도(inverse pole figure)를 기준으로 할 때 500 °C 이상에서 240시간 이상 열처리하면 재결정 과정에서 (1010) 면은 (2131) 면 방향으로 약 22° 정도 회전한다.