1. ņä£ ļĪĀ

ņĄ£ĻĘ╝ ĒÖśĻ▓Įļ¼ĖņĀ£ļĪ£ ņØĖĒĢ┤ Ēāäņåī ļ░░ņČ£ļ¤ē Ļ░ÉņåīņÖĆ ņŚ░ļ╣ä ĒÜ©ņ£© ņ”ØļīĆļź╝ ņ£äĒĢ£ ņłśņåĪĻĖ░ĻĖ░ņØś Ļ▓Įļ¤ēĒÖöĻ░Ć ņżæņÜöĒĢ┤ņ¦ÉņŚÉ ļö░ļØ╝ ļé«ņØĆ ļ░ĆļÅäņÖĆ ļåÆņØĆ ļ╣äĻ░ĢļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö Ļ▓Įļ¤ē ĻĄ¼ņĪ░ ņ×¼ļŻī ņĀüņÜ®ņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ņ×ÉļÅÖņ░© ņé░ņŚģņŚÉņä£ ļåÆņĢäņ¦ĆĻ│Ā ņ׳ļŗż. ļ¦łĻĘĖļäżņŖśņØĆ ņāüņÜ® ĻĄ¼ņĪ░ņÜ® ĻĖłņåŹ ņ×¼ļŻī ņżæ Ļ░Ćņן ļé«ņØĆ ļ░ĆļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ņ×ÉļÅÖņ░© Ļ▓Įļ¤ēĒÖöļź╝ ņ£äĒĢ£ ņåīņ×¼ļĪ£ Ļ░üĻ┤æļ░øĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳, ļ¦łĻĘĖļäżņŖś ņŻ╝ņĪ░ņ×¼ņŚÉ ļ╣äĒĢ┤ ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØä Ļ░Ćņ¦ĆļŖö ļ¦łĻĘĖļäżņŖś ņĢĢņŚ░ņ×¼ņØś ņ×ÉļÅÖņ░© ļČĆĒÆłņ£╝ļĪ£ņØś ņĀüņÜ®ņØ┤ ņĀÉņ░© ĒÖĢļīĆļÉśĻ│Ā ņ׳ļŗż. ĒĢ®ĻĖł Ļ░£ļ░£Ļ│╝ ņĢĢņŚ░ Ļ│ĄņĀĢ ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ļŹöņÜ▒ Ļ░£ņäĀļÉśĻ│Ā ļ│┤ļŗż ņĀĆļ╣äņÜ®ņ£╝ļĪ£ ņĢĢņŚ░ļÉ£ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖł ņĢĢņŚ░ņ×¼ņØś ņĀ£ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢśļŗż. ĒĢśņ¦Ćļ¦ī, ļ¦łĻĘĖļäżņŖś ņĢĢņŚ░ņ×¼ ņĀ£ņĪ░ņŚÉ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖö ĻĖ░ņĪ┤ņØś ņŚ┤Ļ░ä ņĢĢņŚ░ņØś Ļ▓ĮņÜ░ ĒĢ£ļ▓łņØś Ēī©ņŖżļĪ£ ļČĆĻ│╝ĒĢĀ ņłś ņ׳ļŖö ņĢĢĒĢśļ¤ēņØ┤ 10-30% ņĀĢļÅäļĪ£ ņĀ£ĒĢ£ļÉśņ¢┤ ņ×ēĻ││ņ£╝ļĪ£ļČĆĒä░ ĒīÉņ×¼ļź╝ ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ēī©ņŖż Ļ░ä ņŚ┤ņ▓śļ”¼ļź╝ ĒżĒĢ©ĒĢśļŖö ļ░śļ│ĄņĀüņØĖ ņŚ┤Ļ░ä ņĢĢņŚ░ņØä ņłśĒ¢ēĒĢ┤ņĢ╝ ĒĢ£ļŗż [1-4]. ņØ┤ļĪ£ ņØĖĒĢ┤ ļ¦ÄņØĆ ņŚÉļäłņ¦ĆņÖĆ ņŗ£Ļ░äņØ┤ ņåīļ¬©ļÉśĻ│Ā ĒÜ©ņ£©ņä▒ ļ░Å ņāØņé░ņä▒ņØ┤ ņĀĆĒĢśļÉśņ¢┤ ņĄ£ņóģ ĒīÉņ×¼ Ļ░ĆĻ▓®ņØś ņāüņŖ╣ņØ┤ ņĢ╝ĻĖ░ļÉśļ®░, Ļ░ĢĒĢ£ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦ü(basal texture)ņØ┤ ņāØņä▒ļÉśņ¢┤ ĒīÉņ×¼ņØś ņä▒ĒśĢņä▒ņØ┤ ņĀĆĒĢśļÉśļŖö ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢ£ļŗż [5-7]. ņØ┤ļź╝ ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ ĻĖ░ņĪ┤ ņĢĢņŚ░ļ░®ļ▓ĢņØś ļīĆņĢłņ£╝ļĪ£ ņĀ£ņŗ£ļÉ£ Ļ│ĀņåŹ ņĢĢņŚ░(high-speed rolling, HSR)ņØś Ļ▓ĮņÜ░, ļåÆņØĆ ļ│ĆĒśĢ ņåŹļÅä(strain rate)ļĪ£ ņØĖĒĢ┤ ņĢĢņŚ░ ņżæ ļ│ĆĒśĢ ņīŹņĀĢ(deformation twin) ĒśĢņä▒ņØä ņĢ╝ĻĖ░ņŗ£ņ╝£ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś ņĢĢņŚ░ņä▒ņØä Ēü¼Ļ▓ī Ē¢źņāüņŗ£Ēé┤ņ£╝ļĪ£ņŹ©, ļŗ©ņØ╝ Ēī©ņŖżļŗ╣ 50-80%ņØś ņĢĢĒĢśļ¤ēņØä ļČĆĻ│╝ĒĢśļŹöļØ╝ļÅä Ēīīļŗ© ņŚåņØ┤ ņĢĢņŚ░ņØ┤ Ļ░ĆļŖźĒĢśļ®░, ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØś ļČäņé░ņØä ĒåĄĒĢ┤ ņĢĢņŚ░ņ×¼ņØś ņ¦æĒĢ®ņĪ░ņ¦üņØä ņĢĮĒÖöņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [8-18].

Ēśäņ×¼ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś Ļ│ĀņåŹņĢĢņŚ░ņŚÉ Ļ┤ĆĒĢ£ ĻĖ░ņĪ┤ ņŚ░ĻĄ¼ļŖö ņĢĢņŚ░ ņś©ļÅä, ņĢĢņŚ░ ņåŹļÅä, ņĢĢĒĢśļ¤ēĻ│╝ Ļ░ÖņØĆ ņĢĢņŚ░ Ļ│ĄņĀĢ ļ│ĆņłśņŚÉ ļö░ļźĖ ņĢĢņŚ░ņä▒ ļ░Å ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ņ┤łņĀÉņØä ļæÉĻ│Ā ņ׳ļŗż [14-18]. ĻĘĖļ¤¼ļéś, ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ļōżņØĆ Ļ▓░ņĀĢļ”ĮļōżņØś ĻĖ░ņĀĆĻĘ╣(basal pole)ņØ┤ ņĢĢņŚ░ļ®┤ņŚÉ ņłśņ¦üĒĢ£ ļ░®Ē¢ź(normal direction to rolling plane, ND)Ļ│╝ ĒÅēĒ¢ēĒĢśĻ▓ī ļ░░ņŚ┤ļÉ£ Ļ░ĢĒĢ£ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ä ņĢĢņŚ░ĒīÉņ×¼ļź╝ ņ┤łĻĖ░ ņåīņ×¼ļĪ£ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĻĄŁĒĢ£ļÉśņ¢┤ ņ׳ļŗż. ņĄ£ĻĘ╝, Gd, Ce, Y, Nd, Ca ļō▒ņØś ĒĢ®ĻĖł ņøÉņåī ņ▓©Ļ░Ćļź╝ ĒåĄĒĢ┤ ļ¦łĻĘĖļäżņŖś ĒīÉņ×¼ņØś ņ¦æĒĢ®ņĪ░ņ¦üņØä ņĢĮĒÖö ļśÉļŖö ļČäņé░ņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ĒĢ®ĻĖł ņøÉņåī ņ▓©Ļ░Ć ņŗ£ ļ╣äĻĖ░ņĀĆ ņŖ¼ļ”Į ņŗ£ņŖżĒģ£(non-basal slip system)ņØś ņ×äĻ│ä ļČäĒĢ┤ ņĀäļŗ©ņØæļĀź(critical resolved shear stress, CRSS)ņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖł ĒīÉņ×¼ņØś ņāüņś© ņä▒ĒśĢņä▒ņØ┤ Ē¢źņāüļÉ£ļŗżĻ│Ā ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [19-21]. ĒؼĒåĀļźś ņøÉņåīļź╝ ĒżĒĢ©ĒĢ£ ĒĢ®ĻĖł ņøÉņåī ņ▓©Ļ░Ćļź╝ ĒåĄĒĢ┤ ņĢĢņŚ░ņ×¼ņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ ND ļ░®Ē¢źņŚÉņä£ Ēü¼Ļ▓ī ļ▓Śņ¢┤ļéś ņ׳ļŖö ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö ļ¦łĻĘĖļäżņŖś ņåīņ×¼ļōżņØ┤ ļŗżņłś ņĀ£ņĪ░ļÉśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ, ņØ┤ļ¤¼ĒĢ£ ļ╣äĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦ü(non-basal texture)ņØä Ļ░Ćņ¦ĆļŖö ņ┤łĻĖ░ ļ¦łĻĘĖļäżņŖś ņåīņ×¼ņØś Ļ│ĀņåŹņĢĢņŚ░ Ļ▒░ļÅÖ ļ░Å Ļ│ĀņåŹņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØ┤ ņÜöĻĄ¼ļÉ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ▓░ņĀĢļ”ĮļōżņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉņä£ 45┬░ ļ▓Śņ¢┤ļéś ņ׳ļŖö ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö ņ┤łĻĖ░ ļ¦łĻĘĖļäżņŖś ņåīņ×¼ņŚÉ ļīĆĒĢśņŚ¼ ņĢĢņŚ░ ņś©ļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņĄ£ņóģĻ│ĀņåŹņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļź╝ ņĪ░ņé¼ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ 50 mm ļæÉĻ╗śļź╝ Ļ░Ćņ¦ĆļŖö ņāüņÜ® AZ31 ļ¦łĻĘĖļäżņŖś ņĢĢņŚ░ņ×¼ņŚÉņä£ ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉņä£ ĒÜĪ ļ░®Ē¢ź(transverse direction, TD)ņ£╝ļĪ£ 45┬░ ĻĖ░ņÜĖņ¢┤ņ¦ä ĒśĢĒā£ļĪ£ ņŗ£ĒÄĖņØä Ļ░ĆĻ│ĄĒĢśĻ│Ā ņØ┤ļź╝ 300 ┬░C, 350 ┬░C, 400 ┬░CņŚÉņä£ 470 m/minņØś ņåŹļÅäļĪ£ Ļ│ĀņåŹ ņĢĢņŚ░ĒĢ£ Ēøä, ņĢĢņŚ░ņ×¼ņØś ņ×¼Ļ▓░ņĀĢ ļČäņ£©, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░, ņ¦æĒĢ®ņĪ░ņ¦ü, ļé┤ļČĆ ļ│ĆĒśĢ ņŚÉļäłņ¦Ć ļō▒ņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņä▒ņØä ļ╣äĻĄÉ ļČäņäØĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

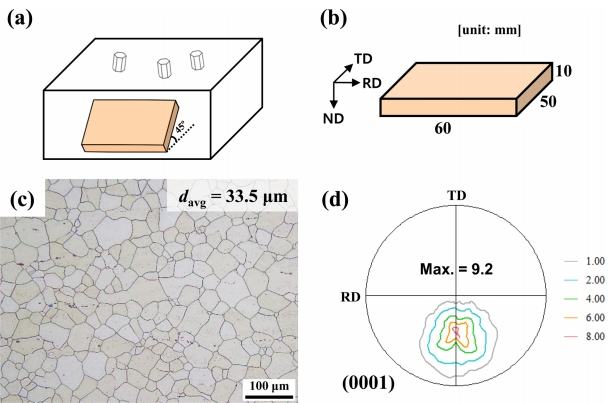

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ņåīņ×¼ļŖö Mg-3.6Al-1.0Zn-0.3Mn (wt%)ņØś ĒĢ®ĻĖł ņĪ░ņä▒ņØä Ļ░Ćņ¦ä ļæÉĻ╗ś 50 mmņØś ņāüņÜ® AZ31 ļ¦łĻĘĖļäżņŖś ņĢĢņŚ░ņ×¼ņØ┤ļ®░, ĻĘĀņØ╝ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ 400 ┬░CņŚÉņä£ 24ņŗ£Ļ░ä ļÅÖņĢł ĻĘĀņ¦łĒÖö ņŚ┤ņ▓śļ”¼(homogenization heat-treatment)ĒĢ£ Ēøä Ļ│Ąļāē(air cooling)ĒĢśņśĆļŗż. ĻĘĀņ¦łĒÖöļÉ£ AZ31 ļ¦łĻĘĖļäżņŖś ņ┤łĻĖ░ ņĢĢņŚ░ņ×¼ļŖö ĻĖ░ņĀĆĻĘ╣ņØ┤ ņĢĢņŚ░ļ®┤ņŚÉ ņłśņ¦üĒĢśĻ▓ī ļ░░ņŚ┤ļÉ£ Ļ░ĢĒĢ£ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦äļŗż. ĻĖĖņØ┤ 60 mm, ĒÅŁ 50 mm, ļåÆņØ┤ 10 mmņØś ņ¦üņ£Īļ®┤ņ▓┤ ĒśĢĒā£ļź╝ Ļ░Ćņ¦Ćļ®░ ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉņä£ 45┬░ Ļ░Ćļ¤ē ļ▓Śņ¢┤ļé£ Ļ│ĀņåŹņĢĢņŚ░ņÜ® ņŗ£ĒÄĖ 3Ļ░£ļź╝ ņ┤łĻĖ░ ņĢĢņŚ░ņ×¼ļĪ£ļČĆĒä░ ņ▒äņĘ©ĒĢśņśĆļŗż (ĻĘĖļ”╝ 1(a)ņÖĆ (b)). Ļ│ĀņåŹņĢĢņŚ░ņÜ® ņŗ£ĒÄĖņØĆ 33.5 ╬╝mņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö ļō▒ņČĢņĀĢ ņĪ░ņ¦üņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņ£╝ļ®░, ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉņä£ TDļĪ£ ņĢĮ 45┬░ ĻĖ░ņÜĖņ¢┤ņ¦ĆĻ│Ā ņĄ£ļīĆ ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅäĻ░Ć 9.2ņØĖ Ļ░ĢĒĢ£ ļ╣äĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦äļŗż(ĻĘĖļ”╝ 1(c)ņÖĆ (d)).

ņĢĢņŚ░ ņś©ļÅäļ│ä Ļ│ĀņåŹņĢĢņŚ░ ņłśĒ¢ēņØä ņ£äĒĢ┤, ņŗ£ĒÄĖņØä Ļ░üĻ░ü 300 ┬░C, 350 ┬░C, 400 ┬░CņØś ņś©ļÅäņŚÉņä£ 10ļČä ļÅÖņĢł ņśłņŚ┤ĒĢ£ Ēøä, ņĢĢņŚ░ ļĪżņØś Ļ░ĆņŚ┤ ņŚåņØ┤ ņāüļČĆļĪżĻ│╝ ĒĢśļČĆļĪż ļ¬©ļæÉ 470 m/minņØś ļĪż ņåŹļÅäļĪ£ ļŗ© ĒĢ£ļ▓łņØś Ēī©ņŖżļź╝ ĒåĄĒĢ┤ 80%ņØś ņĢĢĒĢśļ¤ēĻ╣īņ¦Ć ņĢĢņŚ░ĒĢśņśĆņ£╝ļ®░, ņØ┤Ēøä Ļ│ĄļāēĒĢśņśĆļŗż. 300 ┬░C, 350 ┬░C, 400 ┬░CļĪ£ Ļ│ĀņåŹ ņĢĢņŚ░ļÉ£ ĒīÉņ×¼ļź╝ Ļ░üĻ░ü HSR300, HSR350, HSR400ņŗ£ĒÄĖņ£╝ļĪ£ ļ¬ģļ¬ģĒĢśņśĆņ£╝ļ®░, ļ│Ė ņŗżĒŚśņØś Ļ│ĀņåŹņĢĢņŚ░ ņŗżĒŚś ļÅÖņĢł Ļ░ĆĒĢ┤ņ¦ä ĒÅēĻĘĀ ļ│ĆĒśĢļźĀ(╬Ą)Ļ│╝ ĒÅēĻĘĀ ļ│ĆĒśĢļźĀ ņåŹļÅä(╬Ł)ļŖö ņØ┤ņĀä ļ│┤Ļ│ĀļÉ£ ņłśņŗØļōżņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░üĻ░ü 1.61Ļ│╝ 181 s-1ļĪ£ Ļ│äņé░ļÉśņŚłļŗż [15].

ņĢĢņŚ░ ņś©ļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņ¦æĒĢ®ņĪ░ņ¦ü ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĀņåŹ ņĢĢņŚ░ņ×¼ ļŗ©ļ®┤ņØä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į(optical microscope)Ļ│╝ ņĀäņ×ÉĒøäļ░®ņé░ļ×ĆĒÜīņĀł(electron backscatter diffraction, EBSD)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ņ£äĒĢ┤ ĻĖ░Ļ│äņĀüņ£╝ļĪ£ ņŚ░ļ¦łļÉ£ ņŗ£ĒÄĖņØä ņŚÉĒāäņś¼ 70 ml, ņ”Øļźśņłś 10 ml, ņĢäņäĖĒŖĖņé░ 10 mlņØś Ēś╝ĒĢ®ņĢĪņŚÉ Ēö╝Ēü¼ļ”Łņé░ 3 gņØä ņ▓©Ļ░ĆĒĢ£ ņÜ®ņĢĪņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŚÉņ╣ŁĒĢśņśĆļŗż. TSLņé¼ņØś ļ░®ņ£ä ņØ┤ļ»Ėņ¦Ć ļ¦żĒĢæ(orientation image mapping, OIM) ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ EBSD ļŹ░ņØ┤Ēä░ļź╝ ļČäņäØĒĢśĻ│Ā ņØ┤ļź╝ ĒåĄĒĢ┤ ņĢĢņŚ░ņ×¼ņØś ņ×¼Ļ▓░ņĀĢ ļČäņ£©, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░, ņ¦æĒĢ®ņĪ░ņ¦ü, ļé┤ļČĆ ļ│ĆĒśĢņŚÉļäłņ¦Ćļź╝ ņĪ░ņé¼ĒĢśņśĆļŗż. EBSD ļČäņäØņŚÉņä£ļŖö ņĖĪņĀĢ Ļ▓░Ļ│╝ņØś ļåÆņØĆ ņŗĀļó░ļÅäļź╝ ņ£äĒĢ┤ Kikuchi ĒÜīņĀłĒī©Ēä┤ņ£╝ļĪ£ļČĆĒä░ Ļ│äņé░ļÉ£ ļ░®ņ£äņØś ņŗĀļó░ļÅä ņ¦Ćņłś(confidence index, CI)Ļ░Ć 0.1 ņØ┤ņāüņØĖ ļŹ░ņØ┤Ēä░ļ¦īņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

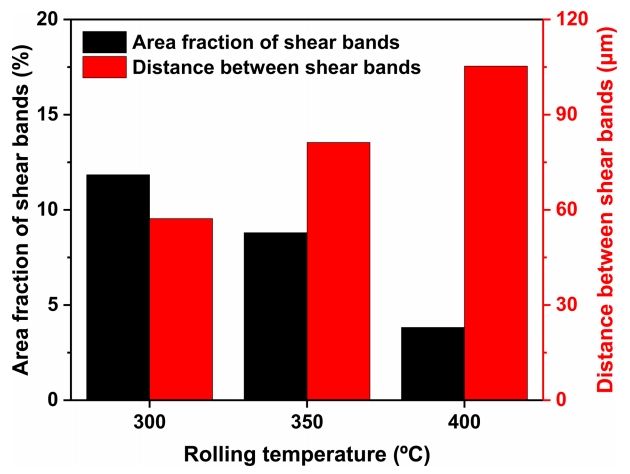

ĻĘĖļ”╝ 2(a)-(c)ļŖö Ļ│ĀņåŹņĢĢņŚ░ļÉ£ ņŗ£ĒÄĖļōżņØś RD-NDļ®┤ņØä Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņżĆļŗż. ņĢĢņŚ░ ņś©ļÅäņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ ļ¬©ļōĀ ņŗ£ĒÄĖņŚÉņä£ ņĀäļŗ© ļØĀ(shear band)Ļ░Ć ĒśĢņä▒ļÉśņŚłņ£╝ļéś, ņĢĢņŚ░ ņś©ļÅäĻ░Ć ļåÆņØäņłśļĪØ ņĀäļŗ© ļØĀņØś ņłśĻ░Ć Ļ░ÉņåīĒĢśĻ│Ā ņĀäļŗ© ļØĀ Ļ░äņØś Ļ░äĻ▓®ņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 3ņØĆ Ļ┤æĒĢÖ ļ»ĖņäĖņĪ░ņ¦ü ņé¼ņ¦ä ļČäņäØņØä ĒåĄĒĢ┤ ņĢĢņŚ░ ņś©ļÅäņŚÉ ļö░ļźĖ ņĀäļŗ© ļØĀņØś ļ│ĆĒÖöļź╝ ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņĢĢņŚ░ ņś©ļÅäĻ░Ć 300 ┬░CņŚÉņä£ 400 ┬░CļĪ£ ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝, ņĀäļŗ© ļØĀņØś ļČäņ£©ņØĆ 11.8%ņŚÉņä£ 3.8%ļĪ£ Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░ ņĀäļŗ© ļØĀ Ļ░ä Ļ░äĻ▓®ņØĆ 57 ╬╝mņŚÉņä£ 105 ╬╝mļĪ£ ņĀÉņ░© ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ┤ļŖö ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Ļ│ĀņåŹņĢĢņŚ░ ņŗ£ ņåīņä▒ ļČłĻĘĀņØ╝ņŚÉ ņØśĒĢ┤ ņĢ╝ĻĖ░ļÉśļŖö ĻĄŁļČĆņĀüņØĖ ļ│ĆĒśĢņØ┤ ņ¢ĄņĀ£ļÉśĻ│Ā ņåīņ×¼ ņĀäļ░śņŚÉ Ļ▒Ėņ│É ĻĘĀņØ╝ĒĢ£ ļ│ĆĒśĢņØ┤ Ļ░ĆĒĢ┤ņĪīņØīņØä ņØśļ»ĖĒĢ£ļŗż. ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņÖĆ ĒÅēĒ¢ēĒĢśĻ▓ī ļ░░ņŚ┤ļÉ£ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö AZ31 ļ¦łĻĘĖļäżņŖś ņåīņ×¼ļź╝ ļÅÖņØ╝ĒĢ£ ņś©ļÅäņÖĆ ņåŹļÅäļĪ£ Ļ│ĀņåŹņĢĢņŚ░ņØä ņłśĒ¢ēĒĢśņśĆņØä ļĢī ņĢĢņŚ░ņ×¼ņŚÉ ĒśĢņä▒ļÉ£ ņĀäļŗ© ļØĀļŖö ņĢĮ 20┬░ ĻĖ░ņÜĖņ¢┤ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż [15]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļ░£ņāØĒĢ£ ņĀäļŗ© ļØĀĻ░Ć ņĢĮ 15┬░ ĻĖ░ņÜĖņ¢┤ņ¦ä Ļ▓āĻ│╝ ļ╣äĻĄÉĒ¢łņØä ļĢī, ņ┤łĻĖ░ ņ¦æĒĢ®ņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ņØśĒĢ┤ ņĀäļŗ© ļØĀņØś ĻĖ░ņÜĖĻĖ░Ļ░Ć ļ│ĆĒÖöĒ¢łņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļŖö ņ┤łĻĖ░ ņ¦æĒĢ®ņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ņØśĒĢ£ ļ│ĆĒśĢ ĻĖ░ĻĄ¼(deformation mechanism)ņÖĆ ņ×¼Ļ▓░ņĀĢ Ļ▒░ļÅÖ(recrystallization behavior) ņ░©ņØ┤ņŚÉ ņØśĒĢ┤ ļ░£ņāØļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 2(d)-(f)ļŖö RD-TD ļŗ©ļ®┤ņŚÉņä£ ņ¢╗ņ¢┤ņ¦ä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ļ»ĖņäĖņĪ░ņ¦ü ņé¼ņ¦äņ£╝ļĪ£, HSR300 ņŗ£ĒÄĖņØĆ ņĢĢņŚ░ ņżæ ļÅÖņĀü ņ×¼Ļ▓░ņĀĢ(dynamic recrystallization, DRX)ļÉ£ ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮĻ│╝ ņ×¼Ļ▓░ņĀĢņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņØĆ ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØ┤ ĒĢ©Ļ╗ś ņ׳ļŖö ņØ┤ņóģ Ļ▓░ņĀĢļ”Į ņĪ░ņ¦ü(bimodal grain structure)ņØä Ļ░Ćņ¦äļŗż. 80%ņØś ļåÆņØĆ ņĢĢĒĢśļ¤ēņ£╝ļĪ£ ņØĖĒĢ┤ ņĢĢņŚ░ ņżæ ļ░£ņāØĒĢśļŖö ļŗ©Ļ│äņĀüņØĖ ņ×¼Ļ▓░ņĀĢ Ļ▒░ļÅÖņØä ļČäņäØĒĢśļŖöļŹ░ ņ¢┤ļĀżņøĆņØ┤ ņ׳ņ£╝ļéś, ņØ┤ņĀäņØś Ļ│ĀņåŹņĢĢņŚ░ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļōżņØä ĒåĄĒĢ┤ ļåÆņØĆ ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ņØĖĒĢ┤ ņĢĢņŚ░ ņżæņŚÉ ļ¦ÄņØĆ ļ│ĆĒśĢ ņīŹņĀĢļōżņØ┤ ĒśĢņä▒ļÉśņ¢┤ ņ┤łĻĖ░ ņĪ░ļīĆĒĢ£ Ļ▓░ņĀĢļ”ĮņØä ļČäņĀłņŗ£ĒéżĻ│Ā ņīŹņĀĢņŚÉņä£ ņāłļĪ£ņÜ┤ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮļōżņØ┤ ĒśĢņä▒ļÉśļŖö ņīŹņĀĢ ņ£ĀĻĖ░ļÅÖņĀü ņ×¼Ļ▓░ņĀĢ(twin-induced dynamic recrystallization, TDRX)ņØä ĒåĄĒĢ┤ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöĻ░Ć ņØ┤ļŻ©ņ¢┤ņĪīņØīņØä ņśłņāüĒĢĀ ņłś ņ׳ļŗż [15-17]. HSR350 ņŗ£ĒÄĖ ņŚŁņŗ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØä ĒżĒĢ©ĒĢśĻ│Ā ņ׳ņ£╝ļéś ĻĘĖ Ēü¼ĻĖ░ņÖĆ ņ¢æņØĆ HSR300ņØś Ļ▓āĻ│╝ ļ╣äĻĄÉĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æļŗż (ĻĘĖļ”╝ 2(d)ņÖĆ (e)). ņĀäļŗ© ļØĀĻ░Ć Ļ░Ćņן ņĢĮĒĢśĻ▓ī ĒśĢņä▒ļÉ£ HSR400 ņŗ£ĒÄĖņØĆ Ļ▒░ņØś ņÖäņĀä ņ×¼Ļ▓░ņĀĢļÉ£ ņĪ░ņ¦ü(fully DRXed structure)ņØä Ļ░Ćņ¦ĆļŖö ļ░śļ®┤ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ļŖö HSR300Ļ│╝ HSR350 ņŗ£ĒÄĖļōżņŚÉ ļ╣äĒĢ┤ ļŗżņåī Ēü░ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż (ĻĘĖļ”╝ 2(f)). ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļź╝ ĒåĄĒĢ┤, ņĢĢņŚ░ ņś©ļÅä ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņŚ┤Ļ░ä Ļ│ĀņåŹņĢĢņŚ░ ņżæ Ļ░ĆĒĢ┤ņ¦ĆļŖö ļ│ĆĒśĢņØ┤ ņåīņ×¼ ņĀäļ░śņŚÉ Ļ▒Ėņ│É Ļ│©Ļ│ĀļŻ© ļČäņé░ļÉśļ®░ ņ×¼Ļ▓░ņĀĢ Ļ▒░ļÅÖņØ┤ ņ┤ēņ¦äļÉśņ¢┤ ņĪ░ļīĆĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśĻ│Ā ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņ”ØĻ░ĆĒĢśņŚ¼ ņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ĻĘĀņ¦łņä▒(microstructural homogeneity)ņØ┤ ņĀÉņ░© Ē¢źņāüļÉ©ņØä ņĢī ņłś ņ׳ļŗż.

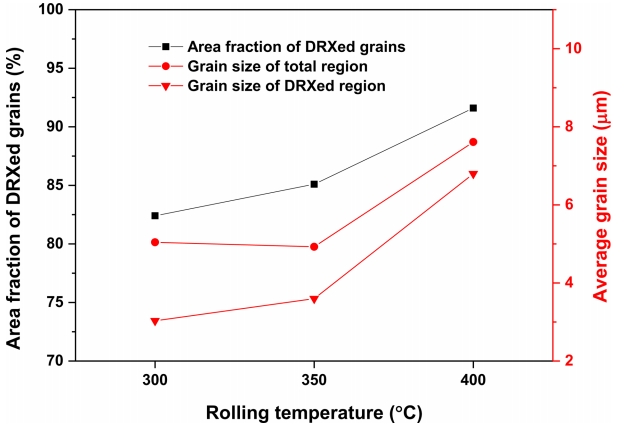

ņĢĢņŚ░ ņś©ļÅä ņ”ØĻ░ĆņŚÉ ļö░ļźĖ Ļ│ĀņåŹņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ ļ│┤ļŗż ļ®┤ļ░ĆĒ׳ ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢ┤ Ļ░ü ņĢĢņŚ░ņ×¼ņŚÉņä£ ņĖĪņĀĢĒĢ£ EBSD Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢśņśĆļŗż. ĻĘĖļ”╝ 4ļŖö ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮĻ│╝ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØä ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĀņåŹņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļīĆĒĢ┤ Ļ▓░ņĀĢļ”Į ļé┤ ļ░®ņ£ä ĒÄĖņ░©ļź╝ ļéśĒāĆļé┤ļŖö Ļ▓░ņĀĢļ”Į ļ░®ņ£äņ░© ņŖżĒöäļĀłļō£(grain orientation spread, GOS) Ļ░ÆņØ┤ 1 ņØ┤ĒĢśņØĖ Ļ▓░ņĀĢļ”ĮņØä ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņ£╝ļĪ£, 1 ņØ┤ņāüņØĖ Ļ▓░ņĀĢļ”ĮņØä ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņ£╝ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ņŚŁ ĻĘ╣ņĀÉļÅä ņ¦ĆļÅä(inverse pole figure map, IPF map)ļĪ£ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņĢĢņŚ░ ņś©ļÅäĻ░Ć 300 ┬░CņŚÉņä£ 350 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ 82.4%ņŚÉņä£ 85.1%ļĪ£ ņ”ØĻ░ĆĒĢśĻ│Ā ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ 17.6%ņŚÉņä£ 14.8%ļĪ£ Ļ░ÉņåīĒĢ£ļŗż. ļśÉĒĢ£, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 350 ┬░CņŚÉņä£ 400 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤, ļÅÖņĀü ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ 85.1%ņŚÉņä£ 91.6%ļĪ£ ņ”ØĻ░ĆĒĢśĻ│Ā ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ 14.8%ņŚÉņä£ 8.4%ļĪ£ Ļ░ÉņåīĒĢ£ļŗż. ņØ┤ņĀä ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤, 300 ┬░C ņØ┤ņāüņØś Ļ│Āņś© ļ│ĆĒśĢņŚÉņä£ņØś ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś ņŻ╝ļÉ£ ņ×¼Ļ▓░ņĀĢ ĻĖ░ĻĄ¼ļŖö Ļ▓░ņĀĢļ”ĮĻ│äņØś ĻĄŁļČĆņĀüņØĖ ņØ┤ļÅÖņŚÉ ņØśĒĢ┤ ņāłļĪ£ņÜ┤ Ļ▓░ņĀĢļ”ĮņØś ĒĢĄņØ┤ ņāØņä▒ļÉśĻ│Ā ņĀÉņ¦äņĀüņ£╝ļĪ£ ņØ┤ļÅÖ, ņä▒ņןĒĢśļŖö ļČłņŚ░ņåŹ ļÅÖņĀü ņ×¼Ļ▓░ņĀĢ(discontinuous dynamic recrystallization, DDRX)ņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [22,23]. ņØ┤ļ¤¼ĒĢ£ DDRXņØ┤ ļ░£ņāØĒĢśļŖö ļ│ĆĒśĢ ņĪ░Ļ▒┤ņŚÉņä£ļŖö, ļ│ĆĒśĢ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņøÉņ×ÉņØś ĒÖĢņé░ņØ┤ ņÜ®ņØ┤ĒĢ┤ņĀĖ Ļ▓░ņĀĢļ”ĮĻ│äņØś ņØ┤ļÅÖņØ┤ ņēĮĻ▓ī ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ▓░ņĀĢļ”ĮĻ│äņØś ĻĄŁļČĆņĀü ļ▓īņ¦Ģ Ēśäņāü(bulging phenomenon)ņ£╝ļĪ£ ņØĖĒĢ£ ņ×¼Ļ▓░ņĀĢ ĒĢĄ ņāØņä▒ņØ┤ ņ┤ēņ¦äļÉśņ¢┤ ņ×¼Ļ▓░ņĀĢ ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī, 200 m/min ņØ┤ņāüņØś ļåÆņØĆ ņåŹļÅäņØś ļ│ĆĒśĢ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļ│ĆĒśĢ ņś©ļÅäĻ░Ć 300 ┬░C ņØ┤ņāüņØ┤ļŹöļØ╝ļÅä Ļ▓░ņĀĢļ”ĮĻ│äĻ░Ć ņØ┤ļÅÖĒĢĀ ņŗ£Ļ░äņØ┤ ņČ®ļČäņ╣ś ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ DDRX Ļ▒░ļÅÖņØ┤ ņĀ£ĒĢ£ņĀüņØ╝ ņłś ļ░¢ņŚÉ ņŚåļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤, ņīŹņĀĢņØĆ ņŖ¼ļ”ĮņŚÉ ļ╣äĒĢ┤ ļŹö ļåÆņØĆ Ļ│äļ®┤ ņØ┤ļÅÖ ņåŹļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ ļ│ĆĒśĢ ņåŹļÅä ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ĒÖ£ņä▒ĒÖö ņØæļĀźņØś ņ”ØĻ░ĆĻ░Ć ņŖ¼ļ”ĮņŚÉ ļ╣äĒĢ┤ Ēü¼ņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ, ļ│ĆĒśĢļźĀ ņåŹļÅäĻ░Ć ļåÆņØĆ ļ│ĆĒśĢ ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ ņĀ£ĒĢ£ņĀüņ£╝ļĪ£ ĒÖ£ņä▒ĒÖöļÉśļŖö ņŖ¼ļ”Į ņŗ£ņŖżĒģ£(slip system)ņŚÉ ļ╣äĒĢ┤ ļ│┤ļŗż ļŹö ņÜ®ņØ┤ĒĢśĻ▓ī ļ░£ņāØĒĢ£ļŗż [10,13,24]. ļö░ļØ╝ņä£, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņłśĒ¢ēļÉ£ 181 s-1ņØś ļåÆņØĆ ļ│ĆĒśĢļźĀ ņåŹļÅäļź╝ Ļ░Ćņ¦ĆļŖö Ļ│ĀņåŹ ņĢĢņŚ░ĒĢśņŚÉņä£ņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļŖö ņĢĢņŚ░ ņś©ļÅäņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ DDRXĻ░Ć ņĢäļŗī TDRXņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 4ņØś IPF mapņØä ļ│┤ļ®┤ HSR300 ņŗ£ĒÄĖņŚÉņä£ ņ┤łĻĖ░ ņĪ░ļīĆĒĢ£ Ļ▓░ņĀĢļ”Į ļé┤ļČĆņŚÉņä£ ĒśĢņä▒ļÉ£ ļ│ĆĒśĢ ņīŹņĀĢņØä ļö░ļØ╝ ņ×¼Ļ▓░ņĀĢņØ┤ ļ░£ņāØĒĢśņŚ¼ ņĪ░ļīĆĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”Į ņĢłņŚÉ ļ»ĖņäĖĒĢ£ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮļōżļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļØĀļōżņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļŖö ļ│ĆĒśĢ ņżæ ņīŹņĀĢļ”ĮĻ│äņŚÉ ņĀäņ£äĻ░Ć ņČĢņĀüļÉśņ¢┤ ņ×¼Ļ▓░ņĀĢ ĒĢĄņØä ņāØņä▒ĒĢśĻĖ░ ņ£äĒĢ£ ĻĄ¼ļÅÖļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [9]. ĒŖ╣Ē׳, ņØ┤ļ¤¼ĒĢ£ TDRXņØś ļ░£ņāØņØĆ Ļ│ĀņåŹ ņĢĢņŚ░ ņżæ {10-11}Ļ│╝ {10-11}-{10-12} ņīŹņĀĢņØś ļåÆņØĆ ņĀäņ£ä ļ░ĆļÅäņŚÉ ņØśĒĢ┤ ņ┤ēņ¦äļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [15].

ĻĘĖļ”╝ 5ļŖö ņĢĢņŚ░ ņś©ļÅäņŚÉ ļö░ļźĖ ņĢĢņŚ░ņ×¼ņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņØś ļ│ĆĒÖöņÖĆ ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ ļ░Å ļ®┤ņĀü ļČäņ£© ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. HSR300, HSR350, HSR400 ņŗ£ĒÄĖņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü 5.0 ╬╝m, 4.9 ╬╝m, 7.6 ╬╝mļĪ£, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 300 ┬░CņŚÉņä£ 350 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļŹöļØ╝ļÅä Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņØś ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ņŚåļŖö ļ░śļ®┤, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 400 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ņĢĮ 1.6ļ░░ ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ ļ│ĆĒÖöļŖö ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ņÖĆ ļČäņ£© ļ│ĆĒÖöļĪ£ ņäżļ¬ģļÉĀ ņłś ņ׳ļŗż. 300 ┬░CņŚÉņä£ 350 ┬░CļĪ£ ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļ®┤ ņĪ░ļīĆĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ 17.6%ņŚÉņä£ 14.8%ņ£╝ļĪ£ 16% Ļ░ÉņåīĒĢ£ ļ░śļ®┤, ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ĒÅēĻĘĀ Ēü¼ĻĖ░ļŖö 3.0 ╬╝mņŚÉņä£ 3.6 ╬╝mņ£╝ļĪ£ 20% ņ”ØĻ░ĆĒĢ£ļŗż (ĻĘĖļ”╝ 4ņÖĆ 5). ņØ┤ļ¤¼ĒĢ£ ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£© Ļ░ÉņåīņÖĆ ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ņä▒ņןņØ┤ ņāüĒśĖ ņāüņćäļÉśņ¢┤ ņĢĢņŚ░ņ×¼ņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ▒░ņØś ļ│ĆĒÖöĻ░Ć ņŚåļŗż. ĒĢ£ĒÄĖ, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 350 ┬░CņŚÉņä£ 400 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ ņĪ░ļīĆĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ 14.8%ņŚÉņä£ 8.4%ņ£╝ļĪ£ 43% Ļ░ÉņåīĒĢ£ ļ░śļ®┤, ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”Į ĒÅēĻĘĀ Ēü¼ĻĖ░ļŖö 3.6 ╬╝mņŚÉņä£ 6.8 ╬╝mļĪ£ 89%ļĪ£ ļ¦żņÜ░ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢ£ļŗż. HSR300Ļ│╝ HSR350ņØś ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░, ņĢĢņŚ░ Ļ│╝ņĀĢ ņżæņŚÉ Ļ░ĆĒĢ┤ņ¦ä ņåīņä▒ ļ│ĆĒśĢņØ┤ ņĀäļŗ© ļØĀņŚÉ ņ¦æņżæļÉśņ¢┤ ļŗżļźĖ ņśüņŚŁļ│┤ļŗż ņĀäņ£ä ļ░ĆļÅäĻ░Ć ļåÆņĢäņ¦ĆĻ│Ā ļÅÖņĀü ņ×¼Ļ▓░ņĀĢņØä ņ£äĒĢ£ ĒĢĄ ņāØņä▒ ņ¦ĆņĀÉņØ┤ ņĀäļŗ© ļØĀ ņśüņŚŁ ņŻ╝ļ│Ćņ£╝ļĪ£ ņ¦æņżæļÉśņ¢┤ ņāłļĪŁĻ▓ī ĒśĢņä▒ļÉ£ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”Į Ļ░äņØś Ļ▒░ļ”¼Ļ░Ć Ļ░ĆĻ╣īņøīņĀĖ ņāüĒśĖ Ļ░äņäŁņŚÉ ņØśĒĢ┤ ņä▒ņןņØ┤ ņ¢ĄņĀ£ļÉśĻ▓ī ļÉ£ļŗż. ĻĘĖļ¤¼ļéś, HSR400 ņŗ£ĒÄĖņØĆ ļŗżļźĖ ņŗ£ĒÄĖļōżņŚÉ ļ╣äĒĢ┤ ņĢĢņŚ░ ņżæ ņåīņä▒ ļ│ĆĒśĢņØ┤ ļ╣äĻĄÉņĀü ĻĘĀņØ╝ĒĢśĻ▓ī ļČĆĻ│╝ļÉśņ¢┤ ņŗ£ĒÄĖ ņĀäļ░śņŚÉ Ļ▒Ėņ│É ļÅÖņĀü ņ×¼Ļ▓░ņĀĢņØ┤ ļ░£ņāØĒĢ£ļŗż. ļö░ļØ╝ņä£, ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”Į Ļ░äņØś Ļ▒░ļ”¼Ļ░Ć ņ”ØĻ░ĆĒĢśņŚ¼ Ļ▓░ņĀĢļ”Į ņä▒ņן(grain growth)ņØ┤ ņÜ®ņØ┤ĒĢ┤ņĀĖ ņāüļīĆņĀüņ£╝ļĪ£ ņĪ░ļīĆĒĢśĻ▓ī ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØ┤ ĒśĢņä▒ļÉśĻ▓ī ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£, 400 ┬░CņŚÉņä£ņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ ņ”ØĻ░ĆļŖö ņŗ£ĒÄĖņØś Ļ▒░ņØś ļīĆļČĆļČäņØś ņśüņŚŁņØä ņ░©ņ¦ĆĒĢśļŖö ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć Ļ▓░ņĀĢļ”Į ņä▒ņןņ£╝ļĪ£ ņØĖĒĢ┤ ņ”ØĻ░ĆĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

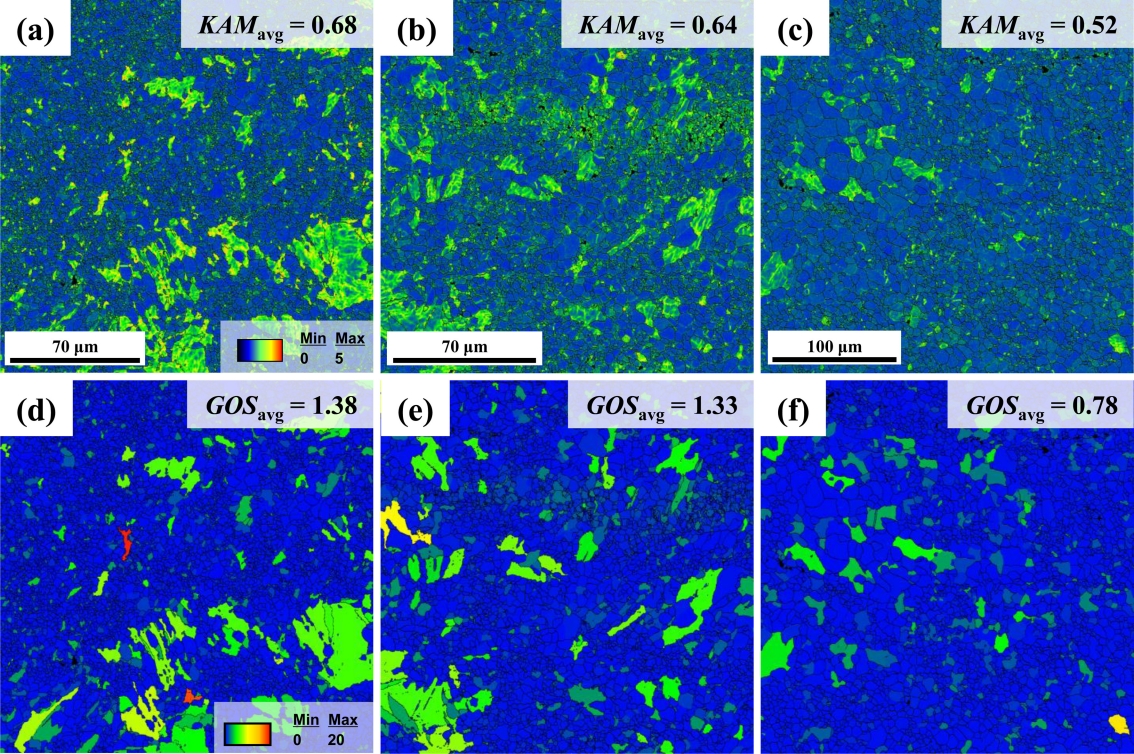

ĻĘĖļ”╝ 6ļŖö Ļ│ĀņåŹņĢĢņŚ░ ņŗ£ĒÄĖņØś ņ╗żļäÉ ĒÅēĻĘĀ ļ░®ņ£äņ░©(kermel average misorientation, KAM) ņ¦ĆļÅäņÖĆ GOS ņ¦ĆļÅäļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. KAMņØĆ Ļ░£ļ│ä ņĖĪņĀĢ ņ¦ĆņĀÉņŚÉņä£ ņØ┤ņÖĆ ņØĖņĀæĒĢśļŖö ņĖĪņĀĢ ņ¦ĆņĀÉļōż ņé¼ņØ┤ņØś ĻĄŁļČĆņĀüņØĖ ļ░®ņ£äņ░©ņŚÉ ļīĆĒĢ£ ĒÅēĻĘĀĻ░ÆņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļ®░, GOSļŖö Ļ▓░ņĀĢļ”Į ļé┤ļČĆņŚÉņä£ņØś ļ░®ņ£ä ĒÄĖņ░©ņŚÉ ļīĆĒĢ£ ĒÅēĻĘĀĻ░ÆņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż [16,25]. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŗ£ĒÄĖņŚÉ ņČĢņĀüļÉ£ ņĀäņ£äļ░ĆļÅä(dislocation density) ļśÉļŖö ļé┤ļČĆ ļ│ĆĒśĢņŚÉļäłņ¦Ć(internal strain energy)Ļ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ KAM Ļ░ÆĻ│╝ GOS Ļ░ÆņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ĻĘĖļ”╝ 6ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 300 ┬░CņŚÉņä£ 400 ┬░CļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝, ņĢĢņŚ░ņ×¼ņØś KAM Ļ░ÆņØĆ 0.68ņŚÉņä£ 0.52ļĪ£ ņĀÉņ░© Ļ░ÉņåīĒĢśļ®░ GOS Ļ░ÆļÅä 1.38ņŚÉņä£ 0.78ļĪ£ Ļ░ÉņåīĒĢ£ļŗż. GOS Ļ░ÆņØ┤ 1 ņØ┤ĒĢśņØĖ Ļ▓░ņĀĢļ”ĮņØĆ ļé┤ļČĆņØś ļ░®ņ£ä ĒÄĖņ░©Ļ░Ć 1┬░ ņØ┤ĒĢśņ×äņØä ņØśļ»ĖĒĢśļ»ĆļĪ£, ĒÅēĻĘĀ GOS Ļ░ÆņØ┤ 0.78ņØä Ļ░Ćņ¦ĆļŖö HSR400 ņŗ£ĒÄĖņŚÉņä£ļŖö ĻĘĀņØ╝ĒĢ£ ņ×¼Ļ▓░ņĀĢņ£╝ļĪ£ ņØĖĒĢ┤ ļé┤ļČĆ ļ│ĆĒśĢņŚÉļäłņ¦ĆĻ░Ć Ļ▒░ņØś ņŚåļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż [7]. ņĢĢņŚ░ ņĀä ņ┤łĻĖ░ ņåīņ×¼ļŖö ĻĘĀņ¦łĒÖöņŚ┤ņ▓śļ”¼ ļÅÖņĢł ņĀäņ£ä ņāüņŖ╣(dislocation climb) ļō▒ņØś ļ®öņ╗żļŗłņ”śņ£╝ļĪ£ ņØĖĒĢ£ ņĀäņ£ä ņåīļ®ĖļĪ£ ņØĖĒĢ┤ ļé«ņØĆ ņĀäņ£ä ļ░ĆļÅäļź╝ Ļ░Ćņ¦Ćņ¦Ćļ¦ī, Ļ│ĀņåŹņĢĢņŚ░ ņżæĻ░ĆĒĢ┤ņ¦ĆļŖö 1.61ņØś ļåÆņØĆ ļ│ĆĒśĢļźĀļĪ£ ņØĖĒĢ┤ ļ¦ÄņØĆ ņĀäņ£äĻ░Ć ĒśĢņä▒ļÉśņ¢┤ ļ│ĆĒśĢ Ļ░ĢĒÖö(strain hardening)Ļ░Ć ļ░£ņāØĒĢ£ Ēøä, ņ×¼Ļ▓░ņĀĢņØä ņ£äĒĢ£ ņ×äĻ│ä ļ│ĆĒśĢļ¤ēņØä ļäśĻ▓ī ļÉśļ®┤ ļé«ņØĆ ņĀäņ£ä ņāüĒā£ļź╝ Ļ░Ćņ¦ĆļŖö ņāłļĪ£ņÜ┤ Ļ▓░ņĀĢļ”ĮņØ┤ ĒśĢņä▒ļÉśņ¢┤ ņĀäņ£ä ļ░ĆļÅäĻ░Ć ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż [26]. ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØĆ ļé«ņØĆ ņĀäņ£ä ļ░ĆļÅäļź╝ Ļ░Ćņ¦ĆļŖö ļ░śļ®┤, ņĪ░ļīĆĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØĆ ņĢĢņŚ░ ņżæņŚÉ ņ×¼Ļ▓░ņĀĢņØä ĒåĄĒĢ£ ņŚ░ĒÖöĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖĻ│Ā ņ¦ĆņåŹņĀüņØĖ ņåīņä▒ ļ│ĆĒśĢņ£╝ļĪ£ ņØĖĒĢ┤ ļé┤ļČĆņŚÉ ļ¦ÄņØĆ ņĀäņ£äļōżņØ┤ ņČĢņĀüļÉśņ¢┤ ļåÆņØĆ ļé┤ļČĆ ļ│ĆĒśĢ ņŚÉļäłņ¦Ćļź╝ Ļ░Ćņ¦ĆĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£, ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļåÆņØĆ ņŚ┤ņŚÉļäłņ¦ĆļĪ£ ņØĖĒĢ┤ ņ×¼Ļ▓░ņĀĢ Ļ▒░ļÅÖņØ┤ ņ┤ēņ¦äļÉśņ¢┤ ļåÆņØĆ ņĀäņ£ä ļ░ĆļÅäļź╝ Ļ░Ćņ¦ĆļŖö ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśĻ│Ā ņØ┤ļĪ£ ņØĖĒĢ┤ ņåīņ×¼ņØś ļé┤ļČĆ ļ│ĆĒśĢ ņŚÉļäłņ¦ĆĻ░Ć ņĀÉņ░© Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż.

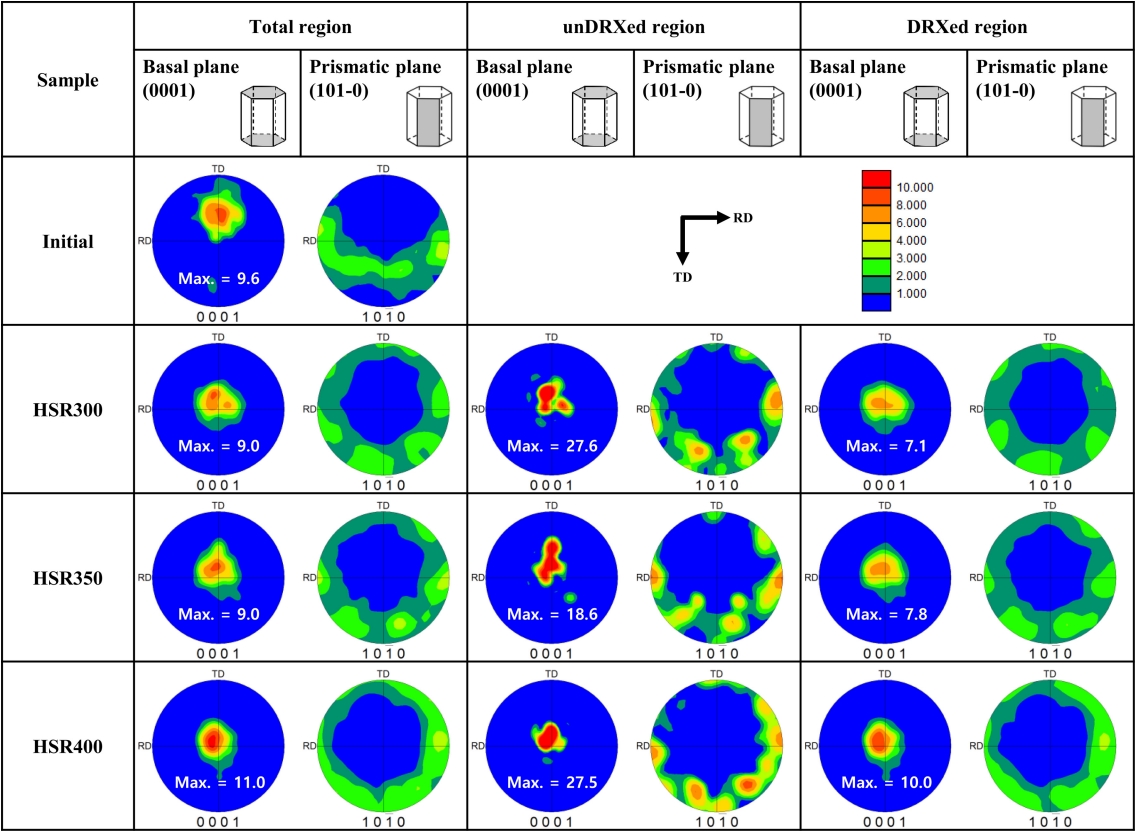

ĻĘĖļ”╝ 7ņØĆ Ļ│ĀņåŹ ņĢĢņŚ░ļÉ£ ņŗ£ĒÄĖļōżņØś ņ¦æĒĢ®ņĪ░ņ¦üņØä ļéśĒāĆļéĖ Ļ▓āņ£╝ļĪ£, ņĀäņ▓┤ ņśüņŚŁ, ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁ, ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņ£╝ļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ EBSD ņĖĪņĀĢņ£╝ļĪ£ ņ¢╗ņ¢┤ņ¦ä (0001)Ļ│╝ (10-10) ĻĘ╣ņĀÉļÅä(pole figure)ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ņĢĢņŚ░ ņĀä ņ┤łĻĖ░ ņåīņ×¼ļŖö ĻĘĖļ”╝ 1(d)ņØś ĻĘ╣ņĀÉļÅäņŚÉ ļéśĒāĆļé£ Ļ▓āĻ│╝ ļÅÖņØ╝ĒĢśĻ▓ī ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉņä£ TDļĪ£ 45┬░ ĻĖ░ņÜĖņ¢┤ņĀĖ ņ׳Ļ│Ā ņĄ£ļīĆ ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅä(maximum intensity)Ļ░Ć 9.6ņ£╝ļĪ£ Ļ░ĢĒĢśĻ▓ī ļ░£ļŗ¼ļÉśņ¢┤ ņ׳ļŗż. Ļ│ĀņåŹņĢĢņŚ░ Ēøä ļ¬©ļōĀ ņŗ£ĒÄĖņØś ņĄ£ļīĆ ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅä ņŚŁņŗ£ 9.0 ņØ┤ņāüņØś Ļ░ĢĒĢ£ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ņ£╝ļ®░, ĻĖ░ņĀĆĻĘ╣ ļČäĒżĻ░Ć ņ┤łĻĖ░ ņŗ£ĒÄĖņŚÉ ļ╣äĒĢ┤ ND ļ░®Ē¢źņ£╝ļĪ£ ņØ┤ļÅÖĒĢ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö ņ┤łĻĖ░ ņŗ£ĒÄĖņØ┤ ļ╣äĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŹöļØ╝ļÅä Ļ│ĀņåŹņĢĢņŚ░ ĒøäņŚÉļŖö ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņÖĆ Ļ▒░ņØś ĒÅēĒ¢ēĒĢśĻ▓ī ļ░░ņŚ┤ļÉ£ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ ĒśĢņä▒ļÉśņŚłņØīņØä ņØśļ»ĖĒĢ£ļŗż. ņØ┤ļŖö ļåÆņØĆ ļ│ĆĒśĢļźĀ ņåŹļÅäņØś ņĢĢņŚ░ņŚÉ ņØśĒĢ┤ ļ│ĆĒśĢ ņīŹņĀĢņØ┤ ĒÖ£ļ░£Ē׳ ļ░£ņāØĒĢśĻ│Ā ņīŹņĀĢĻ│╝ ņ£Āņé¼ĒĢ£ ļ░®ņ£äĻ┤ĆĻ│äļź╝ Ļ░Ćņ¦ä ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØ┤ ĒśĢņä▒ļÉśļŖö TDRXĻ░Ć Ļ│ĀņåŹņĢĢņŚ░ ņżæņŚÉ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļ¦łĻĘĖļäżņŖśņŚÉņä£ Ļ░Ćņן ņÜ®ņØ┤ĒĢśĻ▓ī ļ░£ņāØļÉ£ļŗżĻ│Ā ņĢīļĀżņ¦ä {10-12} ņīŹņĀĢņŚÉ ņØśĒĢ┤ ņ┤łĻĖ░ Ļ▓░ņĀĢļ”ĮļōżņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ ~86┬░ņØś Ļ░üļÅäĻ┤ĆĻ│äļź╝ Ļ░Ćņ¦Ćļ®░ ņØæļĀź ļ░®Ē¢źņØĖ ND ļČĆĻĘ╝ņ£╝ļĪ£ ņ×¼ļ░░ņŚ┤ļÉśĻ│Ā [9] ņīŹņĀĢļ”ĮĻ│äņŚÉ ļåÆņØĆ ļ░ĆļÅäņØś ņĀäņ£äĻ░Ć ņČĢņĀüļÉśņ¢┤ ņ£Āņé¼ ļ░®ņ£äļź╝ Ļ░Ćņ¦ä ņ×¼Ļ▓░ņĀĢ ĒĢĄ ņāØņä▒Ļ│╝ ņä▒ņןņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ▓ī ļÉ£ļŗż [15,16]. ļśÉĒĢ£, ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØĆ ļ│ĆĒśĢņ£╝ļĪ£ ņØĖĒĢ┤ ĒŖ╣ņĀĢ ļ░®Ē¢źņ£╝ļĪ£ņØś ļ░£ņāØĒĢśļŖö Ļ▓®ņ×É ĒÜīņĀä(lattice rotation)ņØ┤ Ļ░ĆĻ│Ą ņżæņŚÉ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”Į ļ│┤ļŗż ļåÆņØĆ ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅäļź╝ Ļ░Ćņ¦äļŗż [27,28]. ļ│Ė ņŚ░ĻĄ¼ņØś Ļ│ĀņåŹņĢĢņŚ░ņ×¼ ļśÉĒĢ£ ļ»Ėņ×¼Ļ▓░ņĀĢ ņśüņŚŁņØś ņĄ£ļīĆ ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅä(18.6 - 27.6)Ļ░Ć ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ņĄ£ļīĆ ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅä(7.1 - 10.0) ļ│┤ļŗż ļåÆņØĆ Ļ░ÆņØä ļ│┤ņØĖļŗż. ļ»Ėņ×¼Ļ▓░ņĀĢ ņśüņŚŁņØś ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅäĻ░Ć ļåÆĻ│Ā ņŗ£ĒÄĖņŚÉ ļö░ļźĖ ĒÄĖņ░©ļÅä Ēü¼ņ¦Ćļ¦ī, ļ¬©ļōĀ Ļ│ĀņåŹņĢĢņŚ░ņ×¼Ļ░Ć 80% ņØ┤ņāüņØś ņ×¼Ļ▓░ņĀĢ ļČäņ£©ņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ ņåīņ×¼ņØś ļīĆļČĆļČäņØś ļ®┤ņĀüņØä ņ░©ņ¦ĆĒĢśļŖö ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ ņåīņ×¼ņØś ņ¦æĒĢ®ņĪ░ņ¦üņØä ņ¦Ćļ░░ĒĢśĻ▓ī ļÉ£ļŗż. ņĢĢņŚ░ ņś©ļÅäĻ░Ć 300 ┬░CņŚÉņä£ 350 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅäļŖö 7.1ņŚÉņä£ 7.8ļĪ£ ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī Ļ░ĢĒĢ£ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ļČäņ£©ņØ┤ 17.6%ņŚÉņä£ 14.8%ļĪ£ Ļ░ÉņåīĒĢśĻ▓ī ļÉśņ¢┤ ņĀäņ▓┤ ņśüņŚŁņØś ņ¦æĒĢ®ņĪ░ņ¦ü Ļ░ĢļÅäļŖö 9.0ņ£╝ļĪ£ ļ│ĆĒĢśņ¦Ć ņĢŖļŖöļŗż. ļ░śļ®┤, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 350 ┬░CņŚÉņä£ 400 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ ļ»Ėņ×¼Ļ▓░ņĀĢ ņśüņŚŁņØś ļČäņ£©ņØ┤ 14.8%ņŚÉņä£ 8.4%ļĪ£ Ļ░ÉņåīĒĢśņ¦Ćļ¦ī ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ 7.8ņŚÉņä£ 10.0ņ£╝ļĪ£ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśņ¢┤ ņĀäņ▓┤ ņśüņŚŁņØś ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ 9.0ņŚÉņä£ 11.0ņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż. ĻĘĖļ”╝ 8ņØĆ ņŗ£ĒÄĖņØś NDņÖĆ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ĻĖ░ņĀĆĻĘ╣ ņé¼ņØ┤ņØś ĒÄĖņ░©Ļ░ü(deviation angle)ņŚÉ ļö░ļźĖ ņ×¼Ļ▓░ņĀĢļ”ĮņØś ļ®┤ņĀü ļČäņ£© ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Ļ│ĀņåŹņĢĢņŚ░ ņĀä ņ┤łĻĖ░ ņåīņ×¼ļŖö ņĄ£ļīĆ ļ®┤ņĀü ļČäņ£©ņØä Ļ░Ćņ¦ĆļŖö ĻĖ░ņĀĆĻĘ╣ņØś ĒÄĖņ░©Ļ░üņØĆ 51.9┬░ ņØ┤Ļ│Ā ĒÅēĻĘĀ ĒÄĖņ░©Ļ░üņØĆ 45.0┬░ ņØ┤ļŗż. ļ░śļ®┤, HSR300, HSR350, HSR400 ņŗ£ĒÄĖņØś ĒÅēĻĘĀ ĒÄĖņ░©Ļ░üņØĆ Ļ░üĻ░ü 27.9┬░, 28.7┬░, 24.7┬░ņØä Ļ░Ćņ¦Ćļ®░, ņØ┤ļŖö Ļ│ĀņåŹņĢĢņŚ░ņ£╝ļĪ£ ņØĖĒĢ┤ ņåīņ×¼ņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ TDņŚÉņä£ NDļĪ£ 20┬░ Ļ░Ćļ¤ē ņØ┤ļÅÖĒĢśņśĆņØīņØä ņØśļ»ĖĒĢ£ļŗż. ļśÉĒĢ£, HSR300Ļ│╝ HSR350 ņŗ£ĒÄĖņØĆ ņ£Āņé¼ĒĢ£ ĒÄĖņ░©Ļ░üņØä Ļ░Ćņ¦Ćņ¦Ćļ¦ī, HSR400 ņŗ£ĒÄĖņØĆ ļŗżļźĖ ļæÉ ņŗ£ĒÄĖņŚÉ ļ╣äĒĢ┤ ĻĖ░ņĀĆĻĘ╣ņØ┤ NDļĪ£ ļŹö ņØ┤ļÅÖĒĢ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö ĻĘĖļ”╝ 7ņŚÉņä£ ļ│┤ņØ┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ 300 ┬░CņÖĆ 350 ┬░C ņś©ļÅäņŚÉņä£ Ļ│ĀņåŹ ņĢĢņŚ░ĒĢ£ ņŗ£ĒÄĖņØĆ ĻĄŁļČĆņĀüņØĖ ņĀäļŗ© ļ│ĆĒśĢņØś ļ░£ņāØņ£╝ļĪ£ ņØĖĒĢ┤ ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ RDļĪ£ ļŗżņåī ļČäņé░ļÉśļŖö ļ░śļ®┤, 400 ┬░CņØś ļåÆņØĆ ņĢĢņŚ░ ņś©ļÅäņŚÉņä£ļŖö ņåīņä▒ ļ│ĆĒśĢņØ┤ ĻĘĀņØ╝ĒĢśĻ▓ī ļ░£ņāØĒĢśņŚ¼ ņØ╝ļ░śņĀüņØĖ ļ¦łĻĘĖļäżņŖś ņĢĢņŚ░ĒīÉņ×¼ņŚÉņä£ ļ░£ļŗ¼ļÉśļŖö ņĀäĒśĢņĀüņØĖ ND ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņŚÉ Ļ░ĆĻ╣īņÜ┤ ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ ĒśĢņä▒ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

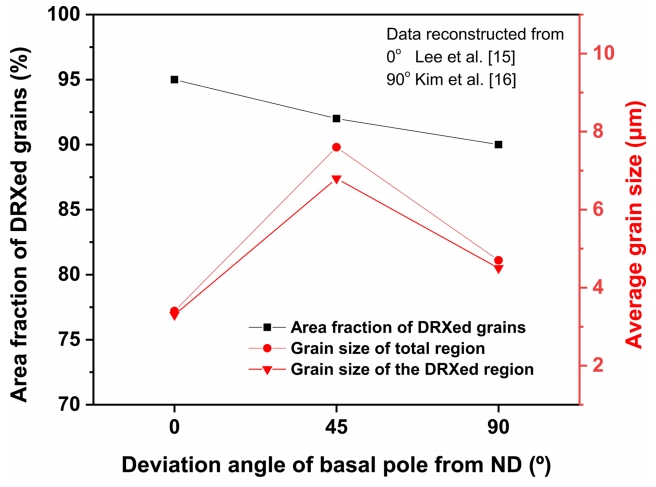

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ┤łĻĖ░ ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉņä£ 45┬░ ļ▓Śņ¢┤ļé£ ņŗ£ĒÄĖņ£╝ļĪ£ Ļ│ĀņåŹ ņĢĢņŚ░ņØä ņłśĒ¢ēĒĢśņŚ¼ Ļ│ĀņåŹņĢĢņŚ░ņ×¼ļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņ┤łĻĖ░ ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ Ļ│ĀņåŹņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĪ░ĒĢ£ HSR400 ņŗ£ĒÄĖĻ│╝ ļÅÖņØ╝ĒĢ£ ņ┤łĻĖ░ ņåīņ×¼(ļæÉĻ╗ś 50 mmņØś AZ31 ņĢĢņŚ░ņ×¼)ņÖĆ ļÅÖņØ╝ĒĢ£ ņĢĢņŚ░ ņĪ░Ļ▒┤(ņĢĢņŚ░ņś©ļÅä 400 ┬░C, ņĢĢņŚ░ņåŹļÅä 470 m/min, ņĢĢĒĢśļ¤ē 80%, ļŗ©ņØ╝ Ēī©ņŖż ņĢĢņŚ░)ņŚÉņä£ ņĀ£ņĪ░ĒĢśņśĆņ£╝ļéś ņĢĢņŚ░ ņĀä ņ┤łĻĖ░ ņŗ£ĒÄĖņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ Ļ░üĻ░ü NDņÖĆ TDņÖĆ ĒÅēĒ¢ēĒĢśĻ▓ī ļ░░ņŚ┤ļÉ£ ņåīņ×¼ļĪ£ ņĀ£ņĪ░ļÉ£ Ļ│ĀņåŹņĢĢņŚ░ņ×¼ņØś ņØ┤ņĀä ņŚ░ĻĄ¼ Ļ▓░Ļ│╝[15,16]ļź╝ ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļ╣äĻĄÉĒĢśņŚ¼ ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ļ░ü ņĢĢņŚ░ņ×¼ļŖö ņŗ£ĒÄĖņØś NDņÖĆ ĻĖ░ņĀĆĻĘ╣ ņé¼ņØ┤ņØś ĒÄĖņ░©Ļ░üņŚÉ ļö░ļØ╝ ĻĄ¼ļČäĒĢśņśĆļŗż. 80%ņØś ļåÆņØĆ ņĢĢĒĢśļ¤ēņ£╝ļĪ£ ņØĖĒĢ┤ ļ¬©ļōĀ ņŗ£ĒÄĖņŚÉņä£ 90% ņØ┤ņāüņØś ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”Į ļČäņ£©ņØä ļ│┤ņśĆņ£╝ļéś, ĻĖ░ņĀĆĻĘ╣Ļ│╝ NDņÖĆņØś ĒÄĖņ░©Ļ░üņØ┤ 0┬░ņŚÉņä£ 90┬░ļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņ×¼Ļ▓░ņĀĢ ļČäņ£©ņØ┤ 95%ņŚÉņä£ 90%ļĪ£ ņĀÉņ░© Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłņ£╝ļ®░, ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņÖĆ ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö 0┬░, 90┬░, 45┬░ ņł£ņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ņ┤łĻĖ░ ņ¦æĒĢ®ņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ņØśĒĢ£ ņŚ┤Ļ░ä Ļ│ĀņåŹņĢĢņŚ░ ņŗ£ ņĢ╝ĻĖ░ļÉśļŖö ļ│ĆĒśĢĻĖ░ĻĄ¼(ļ│ĆĒśĢ ņīŹņĀĢ ļ░Å ņŖ¼ļ”Į ņŗ£ņŖżĒģ£)ņÖĆ ņåīņä▒ ĻĘĀņØ╝ļÅä ņ░©ņØ┤ņŚÉ ļö░ļźĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ Ļ│ĀņåŹņĢĢņŚ░ Ēøä ļ¬©ļōĀ ņŗ£ĒÄĖņŚÉņä£ ņ┤łĻĖ░ ņ¦æĒĢ®ņĪ░ņ¦üņŚÉ Ļ┤ĆĻ│ä ņŚåņØ┤ ND ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ ĒśĢņä▒ļÉ©ņØ┤ ĒÖĢņØĖļÉśļ®░ [15,16], ņØ┤ļŖö ņĄ£ņóģ ņĢĢņŚ░ņ×¼ņØś ņ¦æĒĢ®ņĪ░ņ¦ü ĒśĢņä▒ņŚÉ ņ┤łĻĖ░ ņ¦æĒĢ®ņĪ░ņ¦üņØś ņśüĒ¢źņØ┤ Ēü¼ņ¦Ć ņĢŖļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ╣äĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö AZ31 ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņŚÉņä£ Ļ│ĀņåŹ ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņ¦æĒĢ®ņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ┤ ņĢīņĢäļ│┤ņĢśļŗż. Ēü░ ļ│ĆĒśĢļźĀĻ│╝ ļåÆņØĆ ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ņØĖĒĢ┤ Ļ│ĀņåŹņĢĢņŚ░ ņżæņŚÉ ĻĄŁļČĆņĀü ļČłĻĘĀņØ╝ ļ│ĆĒśĢņŚÉ ņØśĒĢ£ ņĀäļŗ© ļØĀĻ░Ć ĒśĢņä▒ļÉśņ¦Ćļ¦ī, ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀäļŗ© ļØĀņØś ņłśņÖĆ ņĀĢļÅäĻ░Ć ņĀÉņ░© Ļ░ÉņåīĒĢ£ļŗż. ļÅÖņĀü ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś ļ®┤ņĀü ļČäņ£©ņØĆ ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀÉņ░© ņ”ØĻ░ĆĒĢśļ®░, ņØ┤ļŖö ļČĆĻ│╝ļÉśļŖö ņåīņä▒ ļ│ĆĒśĢņØ┤ ņĀÉņ░© ĻĘĀņØ╝ĒĢśĻ▓ī ļČäĒżĒĢ©ņŚÉ ļö░ļØ╝ ņ×¼Ļ▓░ņĀĢ ĒĢĄņāØņä▒ņØ┤ ņåīņ×¼ ņĀäļ░śņŚÉ Ļ▒Ėņ│É ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņĢĢņŚ░ ņś©ļÅäĻ░Ć 300 ┬░CņŚÉņä£ 350 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤, ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī ļ»Ėņ×¼Ļ▓░ņĀĢļÉ£ ņĪ░ļīĆ Ļ▓░ņĀĢļ”ĮņØś ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ņĢĢņŚ░ņ×¼ņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö ņ£Āņé¼ĒĢśĻ▓ī ņ£Āņ¦ĆļÉ£ļŗż. ĻĘĖļ¤¼ļéś, ņĢĢņŚ░ ņś©ļÅäĻ░Ć 350 ┬░CņŚÉņä£ 400 ┬░CļĪ£ ņ”ØĻ░ĆĒĢśļ®┤, Ļ▓░ņĀĢļ”Į ņä▒ņןņ£╝ļĪ£ ņØĖĒĢ┤ ņ×¼Ļ▓░ņĀĢļÉ£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņŚ¼ ņĢĢņŚ░ņ×¼ņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ņ”ØĻ░ĆĒĢ£ļŗż. ļśÉĒĢ£, ņĢĢņŚ░ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļé«ņØĆ ņĀäņ£äļ░ĆļÅäļź╝ Ļ░Ćņ¦ĆļŖö ņ×¼Ļ▓░ņĀĢļÉ£ ņśüņŚŁņØś ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ņĢĢņŚ░ņ×¼ņŚÉ ņČĢņĀüļÉ£ ļé┤ļČĆ ļ│ĆĒśĢ ņŚÉļäłņ¦ĆĻ░Ć ņĀÉņ░© Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ņĢĢņŚ░ ņĀä ņ┤łĻĖ░ ņŗ£ĒÄĖņØś ĻĖ░ņĀĆĻĘ╣ļōżņØĆ NDļĪ£ļČĆĒä░ TDļĪ£ 45┬░ ļ▓Śņ¢┤ļéś ņ׳ņ£╝ļéś, ņŚ┤Ļ░äņĢĢņŚ░ņ×¼ļŖö NDļĪ£ļČĆĒä░ 25┬░ - 29┬░ ļ▓Śņ¢┤ļé£ ņ£äņ╣śņŚÉņä£ ļåÆņØĆ ĻĖ░ņĀĆĻĘ╣ ļČäĒżļź╝ Ļ░Ćņ¦äļŗż. ļśÉĒĢ£, 400 ┬░CņØś ļåÆņØĆ ņś©ļÅäņŚÉņä£ ņĢĢņŚ░ ņŗ£ ļČłĻĘĀņØ╝ĒĢ£ ņĀäļŗ© ļ│ĆĒśĢ ļ░£ņāØņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ņ×¼Ļ▓░ņĀĢ ņśüņŚŁņØś ĻĖ░ņĀĆĻĘ╣ņØ┤ NDņŚÉ Ļ░ĆĻ╣ØĻ▓ī ļ░░ņŚ┤ĒĢ£ļŗż. ļö░ļØ╝ņä£, ļ╣äĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØä Ļ░Ćņ¦ĆļŖö ņŗ£ĒÄĖņØä Ļ│ĀņåŹ ņŚ┤Ļ░äņĢĢņŚ░ ņŗ£ ĻĖ░ņĀĆļ®┤ņØ┤ ņĢĢņŚ░ļ®┤Ļ│╝ ĒÅēĒ¢ēĒĢśļÅäļĪØ ļ░░ņŚ┤ļÉ£ ņĀäĒśĢņĀüņØĖ ĻĖ░ņĀĆļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØś ĒśĢĒā£ļĪ£ ļ│ĆĒÖöĒĢ£ļŗż.