1. 서 론

현재 널리 사용되고 있는 화석연료는 매장량이 제한적이고 환경 오염의 주요 원인이 되고 있다. 이러한 단점들 때문에 태양 에너지, 원자 에너지 및 수소 에너지 등과 같은 청정 에너지 개발에 많은 노력을 기울이고 있다 [1,2]. 수소 에너지는 연료로 사용될 때 오염 물질이 발생하지 않기 때문에 친환경적인 에너지원으로 많은 관심을 받고 있다 [3,4]. 수소 에너지를 생산하는 방법들 중 하나인 광전기화학 전지는 무한한 에너지원인 태양 에너지를 이용하기 때문에 더욱 더 많은 관심을 받고 있다. 광전기화학 전지가 태양 에너지를 흡수하게 되면 전자-정공을 생성하고, 생성된 전자-정공은 물의 산화 및 환원 반응을 일으켜 수소를 생산할 수 있게 된다 [5,6]. 1972 년에 Fujishima와 Honda가 n-type 물질인 titanium dioxide (TiO2)를 이용하여 광전기화학 전지를 처음으로 개발하였고, 그 이후로 광전기화학 전지에 대한 많은 연구가 진행되고 있다 [7-9]. 광전기화학 전지의 광전극으로는 zinc oxide (ZnO) [10], iron (III) oxide (Fe2O3) [11], titanium dioxide (TiO2) [12], copper (I) oxide (Cu2O) [13] 그리고 copper (II) oxide (CuO) [14]등과 같은 산화물 반도체가 많이 이용되고 있다. 이 중에서 CuO는 좁은 밴드갭 (1.1 ~ 1.9 eV)을 가지기 때문에 넓은 가시 광선 영역의 빛을 흡수할 수 있는 장점을 가지고 있다 [15]. 또한, 가격이 저렴하고 독성이 없고 전기적 특성이 우수한 장점을 가지고 있는 물질이다 [16].

Chemical bath deposition (CBD) 방법과 수열 합성법 등과 같은 용액 증착법을 이용하여 기판 위에 산화물 반도체를 성장시키는데 있어서 버퍼층은 매우 중요한 역할을 하는 것으로 알려져 있다 [17-20]. 버퍼층은 기판과 산화물 반도체 사이의 격자 상수 및 열 팽창 계수의 차이를 감소시킬 수 있다 [20,21]. 또한, 버퍼층은 핵 형성 사이트를 제공하여 산화물 반도체 성장에 긍정적인 영향을 미치는 것으로 알려져 있다 [22,23]. M. Guo의 연구에 의하면 스핀 코팅법으로 증착시킨 ZnO 버퍼층 위에 수열합성법을 이용하여 성장된 ZnO 구조체는 나노구조체로 성장되었고, 버퍼층 없이 indium tin oxide (ITO) 기판 위에 직접 성장 시킨 경우에는 마이크로구조체로 성장되었다고 보고하였다 [24]. 또한, L. W. Ji의 연구에서는 스퍼터 공정법으로 증착시킨 ZnO 버퍼층의 두께가 증가함에 따라 CBD를 이용하여 성장시킨 ZnO 나노와이어가 수직으로 정렬된다고 보고하였다 [25]. 최근 우리 연구팀은 스핀 코팅법으로 제작된 CuO 박막에 대한 연구 [26], 스핀 코팅법으로 제작된 TiO2 버퍼층의 역할에 대한 연구 [27], 그리고 스퍼터 공정법으로 증착시킨 ZnO 버퍼층의 역할에 대한 연구결과를 보고한 바 있다 [21]. 보고된 연구 결과로부터 버퍼층은 후속으로 성장되는 산화물 반도체의 성장에 많은 영향을 주는 것을 확인할 수 있었다. 그러나, 현재까지 ZnO와 TiO2 등과 같은 산화물 반도체의 성장에 대한 버퍼층의 역할에 대해서는 많은 연구가 이루어졌지만 [17,20-24,27], CuO 광전극 성장을 위한 CuO 버퍼층의 역할에 대한 보고는 거의 없는 실정이다. 본 연구에서는 CuO 버퍼층 증착 횟수가 후속 CuO 구조체 성장에 미치는 영향에 대해 알아보기 위하여, CuO 버퍼층 증착 횟수에 따라 후속으로 성장된 CuO 구조체의 형태학적, 구조적, 광학적, 전기적 특성들을 분석하고, 이들 특성들이 CuO 광전극의 광전기화학적 특성에 미치는 영향에 대해 분석하였다.

본 연구에서는 CuO 버퍼층을 증착시키기 위해 공정 방법이 간단하고 공정 시간이 짧고 공정 비용이 저렴한 스핀코팅법을 사용하였다. 그리고 스핀 코팅법으로 증착시킨 CuO 버퍼층 위에 CuO 구조체의 성장을 위해 modifiedchemical bath deposition (M-CBD) 공정을 사용하였다. M-CBD 공정은 기판을 직접 가열하여 열 에너지 손실을 줄이고, 공정 중 반응기내 전구체 용액이 일정한 농도를 유지할 수 있도록 전구체 용액을 연속적으로 공급해주면서 공정을 진행하는 방법이다 [27]. 최근에 우리 팀은 MCBD 방법을 사용하여 다양한 산화물 반도체 성장에 대한 연구 결과를 보고한 바 있다 [27-29]. 본 연구에서는 CuO 광전극의 형태학적, 구조적, 광학적 및 전기적 특성을 알아보기 위해 각각 field emission scanning electron microscopy (FE-SEM), atomic force microscopy (AFM), X-ray diffraction (XRD), UV-visible spectrophotometer (UV-vis) 및 electrochemical impedance spectroscope (EIS)등의 분석 방법을 이용하였다. 그리고 CuO 광전극에 대한 광전기화학적 특성은 three-electrode potentiostat/galvanostat.을 사용하여 분석하였다.

2. 실험 방법

Fluorine-doped tin oxide (FTO) 기판을 초음파 세척기를 이용하여 아세톤과 메탄올에 각각 10 분 동안 세척하였고, 초순수를 이용하여 헹군 뒤 정화된 공기로 건조시켰다. 건조된 FTO 기판을 자외선-오존 세척기 (UV-ozone cleaner)를 이용하여 10 분 동안 표면처리 하였다. CuO 버퍼층은 스핀 코팅법을 이용하여 증착하였고, 스핀 코팅에 사용되는 1M 전구체 용액은 소스와 용매로 각각 copper acetate monohydrate (Cu(CO2CH3)2·H2O)와 2-methoxy ethanol을 사용하였다. 그리고 안정제인 monoethanolamine을 전구체 용액에 첨가한 후 3 시간 동안 교반하였다. 제조된 1 M 전구체 용액을 표면 처리된 FTO 기판 위에 스핀 코팅 장비(JD-Tech, JSP4D)를 이용하여 4000 RPM (revolution per minute)으로 30 초 동안 도포한 후, 전기 오븐을 사용하여 120℃에서 10 분간 건조하였다. 용액의 도포와 건조과정을 총 1 회에서 5 회까지 반복 실시하며 버퍼층 증착을 1 회부터 5 회까지 각각 실시하였다.

준비된 CuO 버퍼층 위에 CuO 구조체를 성장시키기 위해 MCBD 공정을 이용하였다. M-CBD 공정에 사용되는 전구체 용액은 0.02M copper acetate monohydrate (Cu(CO2CH3)2·H2O)와 초순수를 30 분간 교반한 후 암모니아 25 % 수용액을 50:1 (전구체 용액 부피 : 암모니아 부피)의 부피 비로 첨가하여 준비하였다. 전구체 용액의 농도와 양을 일정하게 공급시켜주기 위해 정량 펌프 (Masterflex L/S, EW-7523-90)를 이용하여 2 mL/min의 속도로 공급해주었다. CuO 버퍼층이 증착된 기판은 핫 플레이트와 직접적으로 접촉시켰으며, 이때 성장 온도와 성장 시간은 각각 175℃ 그리고 10분으로 진행하였다. 성장 후 퍼니스를 이용하여 400℃에서 5 분 동안 열처리 공정을 진행하였다.

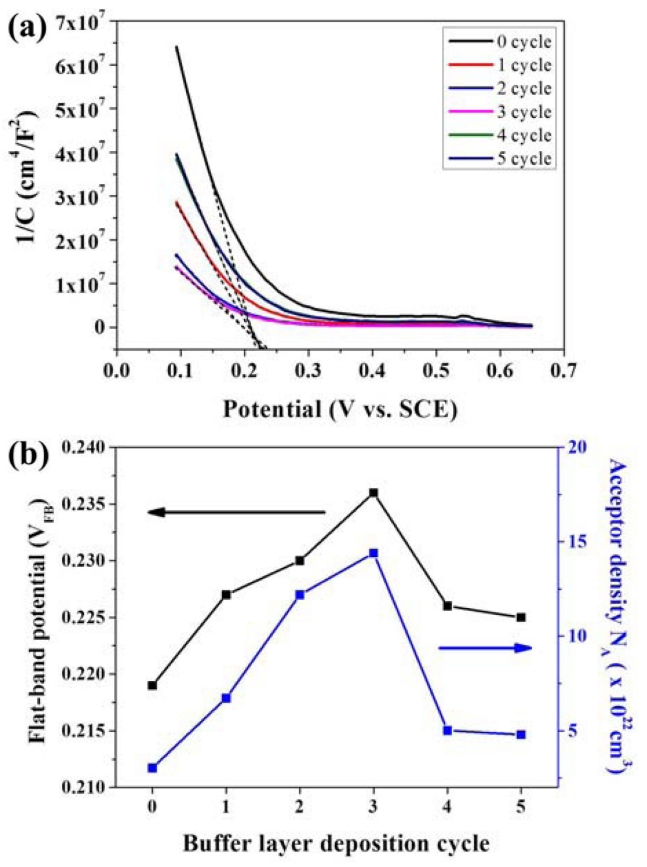

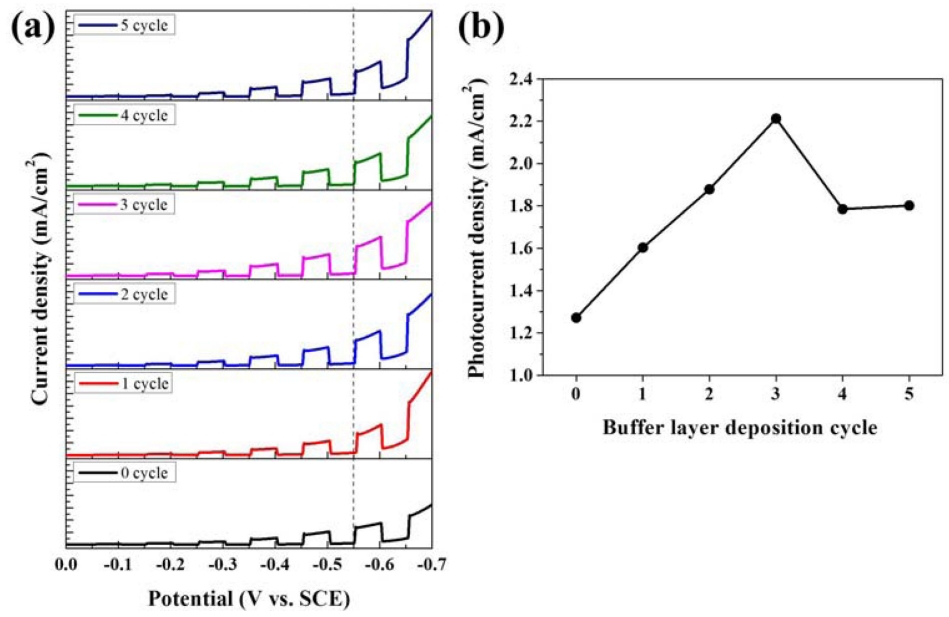

CuO 버퍼층 증착 횟수에 따라 성장된 CuO 구조체의 형태학적 특성은 FE-SEM과 AFM을 이용하여 측정하였으며, 구조적 특성은 X선 회절(Cu-Kα)을 통하여 측정하였다. 그리고 광학적 특성은 UV-visible spectrophotometer를 이용하여 측정하였으며, 전기적 특성은 EIS를 이용하여 Mott-Schottky 측정을 통해 확보하였다. 이때 측정 조건은 AC amplitude는 10 mV, frequency는 10 kHz 조건에서 빛을 조사하지 않고 0.1 V에서 0.65 V (vs. SCE)까지 전압을 인가하였다. 광전기화학적 특성은 three-electrode potentiostat/galvanostat 장비를 이용하여 측정하였다. 이때 상대 전극으로는 그라파이트 막대, 기준 전극으로는 saturated calomel electrode (SCE), 그리고 작업 전극으로는 본 연구에서 CuO 버퍼층 증착 횟수에 따라 성장 시킨 CuO 광전극을 사용하였다. 전해질 용액으로는 1 M KOH (pH 13.5) 용액을 사용하였으며, AM 1.5 필터가 사용된 300W제논 램프를 이용하여 1-sun illumination (100 mW/cm2) 조건 하에서 0 V 에서 -0.7 V (vs. SCE)까지 전압을 인가하여 나타나는 I-V (current-voltage) curve를 분석하였다.

3. 결과 및 고찰

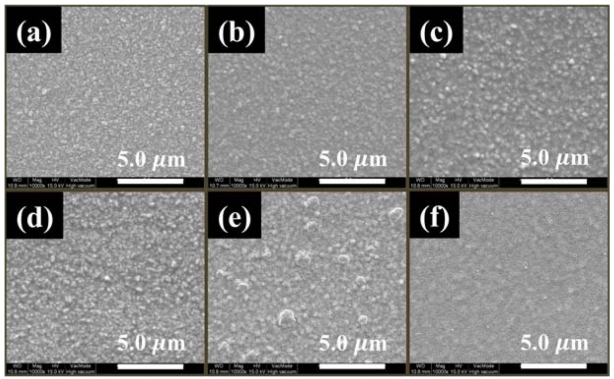

그림 1은 CuO 버퍼층 증착 횟수에 따라 증착된 CuO 버퍼층의 FE-SEM 평면 사진을 나타낸 것이다. 그림 1 (a)는 CuO 버퍼층 증착 횟수가 0 회인 즉, CuO 버퍼층이 없는 FTO 기판 표면을 나타낸 것이다. 그리고 그림1 (b)~(f)를 보면 CuO 버퍼층 증착 횟수 1 회에서 5 회까지 증가함에 따라 CuO 버퍼층의 표면은 큰 차이가 없는 것으로 보이지만, 증착 횟수 4 회 샘플에서는 작은 파티클들이 관찰되었는데 이에 대해서는 향후 추가적인 분석이 필요하다.

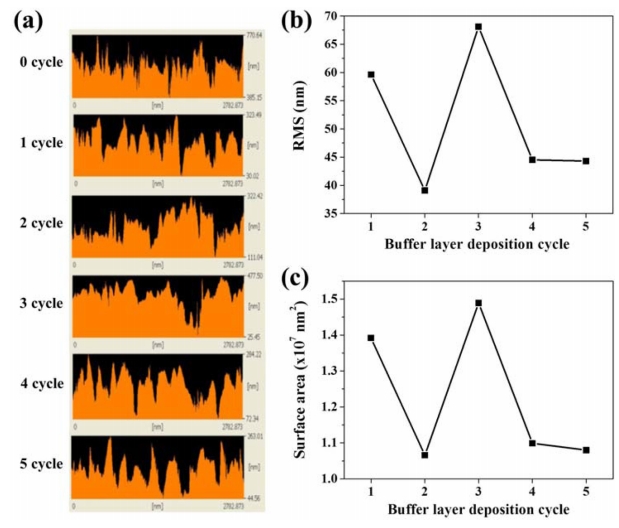

그림 2 (a)는 CuO 버퍼층 증착 횟수에 따른 CuO 버퍼층의 단면 AFM 이미지이고, 그림 2 (b)와 (c)는 AFM 측정을 통해 얻은 CuO 버퍼층 표면의 RMS와 표면적 값을 나타낸 것이다. CuO 버퍼층 증착 횟수가 0 회인 FTO 기판은 20.33 nm의 가장 큰 RMS 값을 가지며 5.5 × 106nm2의 최대 표면적을 나타낸다 (여기에는 표시되지 않음). CuO 버퍼층 증착 횟수 3 회에서 가장 높은 RMS 및 표면적 값을 나타내고, 이후 감소하는 경향을 나타내고 있다. K.H. Bang의 연구 결과에서는 스퍼터 공정법을 이용하여 증착시킨 ZnO 버퍼층의 두께가 50 Å에서 100 Å 증가할 때 버퍼층이 3 차원 섬 형태로 성장됨에 따라 RMS 값이 증가하고 100 Å 이상 증가할 때는 3 차원 섬들이 서로 뭉치게 되어 다시 감소한다는 결과를 보고 한 바 있다 [30]. 본 연구에서도 비슷하게 CuO 버퍼층 두께가 증가함에 따라 RMS 값과 표면적 값이 증가하다가 감소하는 경향을 나타내고 있다.

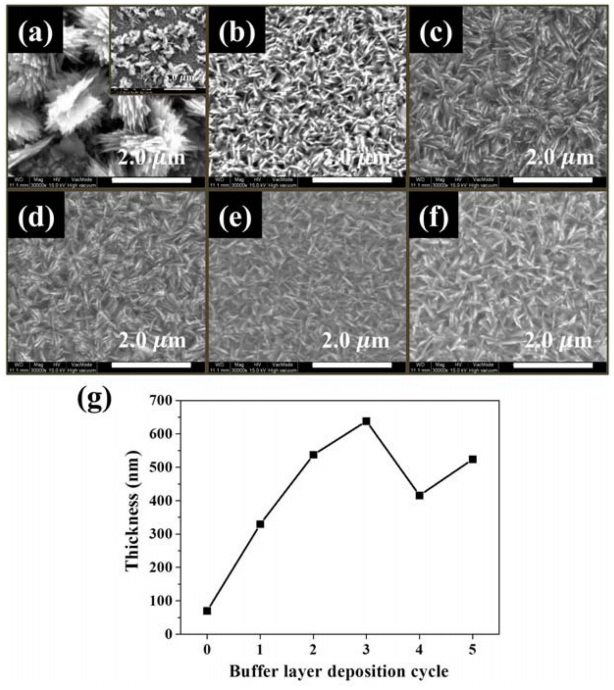

CuO 버퍼층 증착 횟수에 따라 성장시킨 CuO 구조체의 FE-SEM 평면 이미지와 CuO 구조체의 두께 결과를 그림 3에 나타내었다. FTO 기판 위에 CuO 버퍼층 없이 성장시킨 CuO 구조체에서는 마이크로 미터 크기의 구조체를 볼 수 있다. 또한, FTO 기판이 드러나 있는 것을 관찰할 수 있는데 이를 통해 FTO 기판 위에서 CuO 구조체가 균일하게 성장되지 않았다는 것을 알 수 있다. CuO 버퍼층 증착 횟수 1 회~5 회로 성장된 CuO 구조체는 나노미터 크기의 구조체 형태로 성장된 것으로 확인할 수 있고, 증착 횟수에 따라 큰 차이가 없는 것으로 관찰되었다. 또한, CuO 구조체들 사이에 FTO 기판이 드러나지 않는 것으로 보아 FTO 기판 위에 균일하게 성장된 것으로 확인할 수 있다. J. Wang의 연구에서는 CBD을 이용하여 제조한 TiO2 버퍼층은 수열합성법으로 후속으로 성장시키는 TiO2 나노로드를 위한 핵 생성 및 성장을 촉진시키고, TiO2 나노로드의 직경을 감소시키며 TiO2 나노로드의 밀도와 수직방향의 성장을 증가시킨다고 보고하였다 [31]. 본 연구에서도 CuO 버퍼층을 사용함으로써 CuO 버퍼층을 사용하지 않은 샘플보다 균일하게 성장되었고 나노미터의 크기로 성장되었음을 확인할 수 있다. FE-SEM 단면 이미지 분석을 통해 각 샘플마다 12 군데에서 측정한 두께 값들의 평균 값을 구하여 얻은 CuO 버퍼층 증착 횟수에 따른 CuO 구조체의 두께 결과를 그림 3 (g)에 나타내었다. CuO 버퍼층 증착을 횟수 0 회에서 3 회까지 증가시킴에 따라 CuO 구조체의 두께는 증가하고, 이후 감소하는 경향을 나타내고 있다. CuO 버퍼층 증착 횟수에 따라 성장된 CuO 구조체의 두께가 변하는 것은 CuO 버퍼층의 거칠기와 관련이 있다고 판단된다. 알려진 바에 의하면 버퍼층의 거친 표면은 고밀도의 핵 생성 사이트를 제공하여 산화물 반도체 구조체의 성장을 촉진시킨다고 보고된 바 있다 [32-35]. S. Lee의 연구 결과에 의하면 거친 표면을 가지는 ZnO 버퍼층이 고밀도의 핵 생성 사이트를 제공하여 ZnO 박막의 성장이 용이하게 된다는 결과를 보고한 바 있다 [34]. 그리고 Z. Ye의 연구에서는 ZnO 버퍼층의 거칠기가 커질수록 핵 형성이 더 쉽게 이루어져 c-축 방향으로의 ZnO 성장이 향상되어 ZnO 나노로드의 길이가 길어진다고 보고된 바 있다 [35]. 본 연구에서도 CuO 버퍼층의 거칠기와 CuO 구조체의 두께 결과가 비슷한 경향을 보이는 것을 볼 수 있다. CuO 버퍼층의 거칠기가 큰 CuO 버퍼층 증착 횟수 3 회 샘플에서 가장 두꺼운 CuO 구조체가 성장되었고, CuO 버퍼층 증착 횟수 4회 샘플부터는 CuO 버퍼층의 거칠기가 다시 감소하기 때문에 CuO 구조체의 두께도 감소되는 것으로 판단된다.

그림 4는 CuO 버퍼층 증착 횟수에 따라 M-CBD로 성장된 CuO 구조체에 대한 AFM 측정 결과를 나타낸 것이다. CuO 버퍼층 없이 성장된 CuO 구조체는 71.68 nm의 가장 큰 RMS를 값을 가지며, 4.38 × 107cm2의 최대 표면적을 보이는 것으로 나타났다 (여기에는 표시되지 않음). 이러한 결과는 CuO 버퍼층이 없음에 따른 CuO의 불균일한 성장에 기인한다고 판단된다. CuO 버퍼층 증착 횟수 1회에서 5 회까지 성장된 CuO 구조체의 RMS 및 표면적 결과는 그림2에서 설명한 CuO 버퍼층의 RMS 및 표면적 결과와 비슷한 경향을 보이는 것을 볼 수 있다. CuO 버퍼층의 RMS 값과 표면적이 높았던 3 회 증착된 CuO 버퍼층 위에 성장된 CuO 구조체 샘플에서 가장 큰 RMS 및 표면적 값을 갖는다는 것을 볼 수 있다. 결과적으로 CuO 버퍼층 증착 횟수에 따른 CuO 버퍼층 표면의 RMS 및 표면적 값이 이후 성장된 CuO 구조체의 형태학적 특성에 많은 영향을 미친다는 것을 알 수 있다.

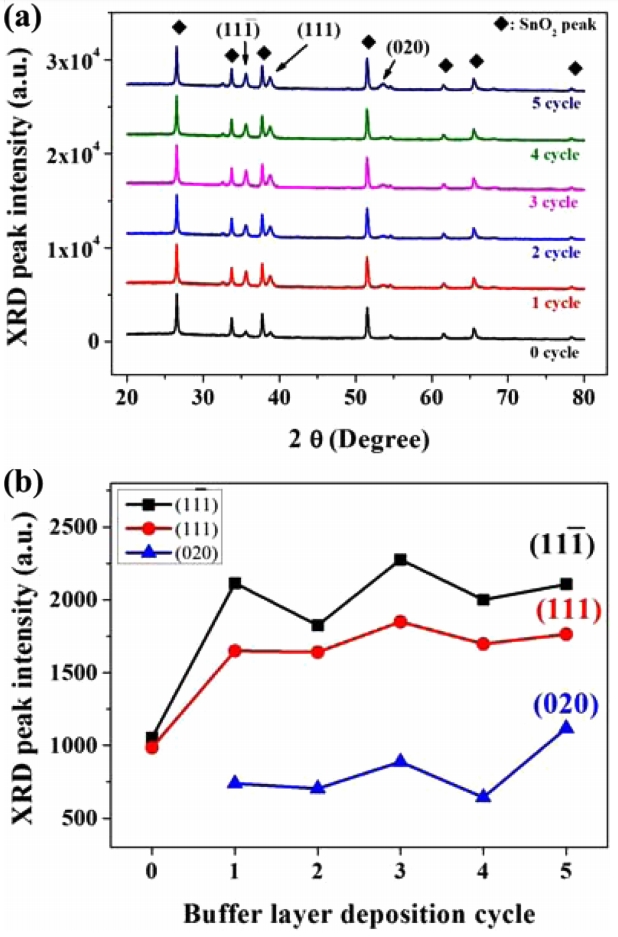

그림 5는 CuO 버퍼층 증착 횟수에 따라 성장시킨 CuO 구조체의 XRD 분석 결과를 나타낸 것이다. 그림 5 (a)를 통해 CuO 구조체 (ICSD card no. 98-062-8614) 의 (11 1 ¯ 1 ¯ 1 ¯ 1 ¯ 1 ¯ 1 ¯

그림 6은 CuO 버퍼층 증착 횟수에 따라서 성장시킨 CuO 구조체의 UV-Vis 분석 결과를 나타낸 것이다. 그림 6(a)는 UV-vis Spectroscopy를 이용하여 측정된 흡수 계수값을 이용하여 구한 (αhν)2 vs. hν (hν: 광자에너지, B : 물질의 고유상수, Eg: 물질의 광학적 에너지 밴드갭) 그래프를 나타내고 있다. 그림 6 (b)는 관계식 (αhν)2 = B(hν-Eg)를 이용하여 구한 광학적 에너지 밴드갭을 나타낸 것이다. CuO 버퍼층 증착 횟수를 0 회에서 5 회까지 성장시킨 CuO 구조체들의 광학적 에너지 밴드갭 값은 각각 3.79, 1.85, 1.66, 1.62, 1.71, 1.75 eV 로 나타났다. CuO 버퍼층 증착 횟수 0 회 샘플은 FTO 기판의 광학적 에너지 밴드갭에 해당하는 3.5 ~ 4.0 eV에 포함되는 값을 가지고 있는데 [38], 이러한 결과의 원인은 CuO 버퍼층 증착횟수 0 회 샘플이 FTO 기판이 관찰될 정도로 불균일하게 성장되었기 때문으로 판단된다. 증착 횟수 1 ~ 5 회로 성장된 CuO 구조체들은 일반적으로 알려진 CuO의 광학적 에너지 밴드갭인 1.1 ~ 1.9 eV에 포함되는 값을 나타내고 있다 [15, 39]. 광학적 에너지 밴드갭은 증착 횟수 1 회에서 3 회로 증가함에 따라 감소하고, 3 회에서 가장 낮은 광학적 에너지 밴드갭을 나타내었다. 이후 증착 횟수가 증가함에 따라 광학적 에너지 밴드갭은 다시 증가하는 것을 확인할 수 있다. 이러한 광학적 에너지 밴드갭의 변화는 CuO 구조체의 두께와 관련이 있는 것으로 판단된다. 우선, 일반적으로 두께는 빛을 흡수하는 양에 많은 영향을 주는 것으로 알려져 있으며, 두께가 두꺼울수록 광학적 에너지 밴드갭이 감소하는 경향을 나타낸다고 알려져 있다 [40, 41]. 결과적으로, CuO 구조체의 두께가 가장 두꺼운 CuO 버퍼층 증착 횟수 3 회 샘플에서 가장 낮은 광학적 에너지 밴드갭을 가지는 것으로 나타났다.

그림 7(a)는 EIS를 이용하여 CuO 버퍼층 증착 횟수에 따라서 성장시킨 CuO 구조체의 Mott-Schottky 플롯을 나타낸 것이다. 그리고 flat-band potential (VFB)값과 acceptor density (NA)값을 그림 7(b)에 나타내었다. Flatband potential 은 그림 7 (a) 그래프에서 선형의 외삽을 그린 뒤 x 축의 절편에 해당하는 값으로 구할 수 있고, acceptor density 값은 그림 7 (a) 그래프에서 선형으로 그려진 외삽의 기울기와 식 (1)을 이용하여 구할 수 있다.

여기서, NA는 acceptor density, e는 캐리어의 전하, ε0는 진공상태에서의 유전 상수, ε는 반도체의 상대적인 유전상수를 나타내며, CuO의 경우 10.26 값을 가지는 것으로 알려져 있다 [14,42]. CuO 버퍼층 증착 횟수를 0회에서 5 회까지 성장시킨 CuO 구조체의 flat-band potential 값은 각각 0.219, 0.227, 0.23, 0.236, 0.226, 0.225 V로 측정되었다. CuO 버퍼층 증착 횟수 0회로 성장된 CuO 샘플은 flat-band potential 값과 acceptor density 값이 가장 낮은 것을 확인할 수 있는데 이는 CuO 구조체의 성장이 제대로 이루어지지 않았기 때문으로 판단된다. CuO 버퍼층 증착 횟수 1 회에서 3 회로 증가할수록 flat-band potential 값과 acceptor density 값이 증가하는 경향을 보이며, CuO 버퍼층 증착 횟수 3 회에서 가장 높은 값을 나타낸다. 이후 증착 횟수가 증가함에 따라 다시 감소하는 경향을 보인다. 일반적으로 flat-ban potential 값은 광전극 내부의 에너지 밴드를 평탄화 시키는데 필요한 전위값을 나타내며, 값이 클수록 에너지 밴드 벤딩의 정도가 크다는 것을 의미한다 [43]. 그리고, acceptor density 값 또한 값이 커질수록 에너지 밴드 벤딩의 정도가 커지는 것을 의미한다 [43]. 광전지화학 전지에서 광전극 에너지 밴드의 벤딩 정도가 커지게 되면 소수 캐리어들이 광전극에서 전해질로 쉽게 이동할 수 있다는 것을 의미한다 [44]. 결과적으로 증착 횟수 3 회에서 flatband potential 및 acceptor density 값이 가장 높은 것으로 보아 광 생성된 전자-정공들의 이동이 보다 용이하게 되어 광전기화학적 특성에 긍정적인 영향을 미칠 것으로 판단된다.

그림 8은 CuO 버퍼층 증착 횟수에 따라 성장시킨 CuO 구조체의 광전기화학적 특성 분석 결과를 나타낸 것이다. 그림 8(a)는 AM 1.5 필터가 사용된 300 W 제논 램프를 이용하여 1-sun illumination (100 mW/cm2) 조건에서, 전압은 0 ~ -0.7 V (vs. SCE)까지 인가하여 측정된 전류밀도(current density)를 나타낸 것이다. 이때 전해질 용액으로는 1 M KOH (pH 13.5) 용액을 사용하였다. 모든 샘플에서 전압이 음의 방향으로 증가할수록 전류가 증가하는 형태를 나타내는 것으로 보아 모든 샘플이 p형 CuO로 성장되었음을 확인할 수 있다. CuO 버퍼층 증착 횟수 0 ~ 5 회로 성장된 CuO 구조체의 광전류 밀도 (photocurrent density)를 그림 8 (b)에 나타내었다. 광전류 밀도 값은 전압 -0.55 V (vs. SCE)에서 광원을 조사했을 때의 전류밀도 값과 광원을 조사하지 않았을 때의 전류밀도 값 차이로 구하였다. CuO 버퍼층 증착 횟수 0 회에서 3 회까지 광전류 밀도 값이 증가하는 것을 확인할 수 있고, CuO 버퍼층 증착 횟수 3 회에서 -2.21 mA/cm2의 가장 높은 광전류 밀도 값이 측정되었다. 이후 버퍼층 증착 횟수 4 회와 5 회에서는 감소하는 것을 볼 수 있다. 이와 같은 광전류 밀도 값의 변화는 형태학적, 광학적, 전기적 특성 결과에 의해 많은 영향을 받은 것을 알 수 있다. 우선, CuO 버퍼층 없이 성장된 CuO 구조체의 광전류 밀도 값은 CuO 버퍼층이 있는 CuO 구조체의 광전류 밀도 값보다 낮은 것을 확인할 수 있다. 이러한 결과는 CuO 구조체의 성장이 잘 이루어지지 않았기 때문에 낮은 광전류 밀도 값을 나타낸다고 판단된다. 또한, CuO 구조체의 크기와 관련이 있다고 판단된다. 나노 크기의 구조체는 마이크로 크기의 구조체보다 상대적으로 표면적이 커서 전해질과의 접촉 면적이 넓다고 알려져 있다 [45]. 전해질과의 접촉 면적이 넓게 되어 광 생성된 캐리어들이 광전극 구조체에서 전해질로 보다 쉽게 빠져나갈 수 있기 때문에 광전류 밀도 값에 긍정적인 영향을 줄 수 있다. 본 연구에서는 CuO 버퍼층 증착 횟수 3 회 샘플에서 가장 높은 광전류 밀도 값을 나타내고 있는데, 이러한 결과는 앞에서 언급한 두께, 표면적, 광학적 에너지 밴드갭, flat-band potential, 그리고 acceptor density등에 의해 복합적으로 영향을 받은 것으로 판단된다. 우선, 일반적으로 두께가 두꺼울수록 광전류 밀도 값이 증가한다고 알려져 있는데 [46,47], 본 연구 결과에서는 가장 두꺼운 두께를 가지는 CuO 버퍼층 증착 3 회 샘플에서 가장 높은 광전류 밀도 값을 나타내고 있다. 그리고 CuO 구조체의 넓은 표면적은 소수 캐리어들이 CuO 구조체에서 전해질 속으로 보다 쉽게 빠져나 가는데 도움을 줄 수 있기 때문에 광전류 밀도 값의 증가에 기여할 수 있다. 또한, 증착 횟수 3 회 샘플은 가장 낮은 광학적 에너지 밴드갭 값을 나타내고 있는데, 이는 많은 양의 빛을 흡수하여 전자-정공을 많이 생성할 수 있게 도와주어 광전류 밀도 값 증가에 기여한 것으로 판단된다. 그리고 가장 높은 flat-band potential과 acceptor density 값들은 다른 샘플들에 비해 상대적으로 에너지 밴드 벤딩의 정도가 크다는 것을 의미하기 때문에 광 생성된 캐리어들이 전극 표면으로 쉽게 이동하여 전자-정공 쌍의 재결합 확률이 낮아지게 되어 광전류 밀도 값 향상에 역시 기여한 것으로 판단된다 [48]. 결과적으로 본 연구에서는 빛의 흡수량이 가장 많고 광 생성된 캐리어들이 가장 효율적으로 이동이 가능한 CuO 버퍼층 증착 횟수 3 회 샘플에서 -2.21 mA/cm2 의 가장 높은 광전류 밀도 값을 나타내었다. 현재까지 CuO 광전극의 광전류 밀도값을 향상시키기 위해 많은 연구 결과들이 발표된 바 있다. S. M. Panah의 연구에서는 스퍼터 공정법으로 CuO 광전극을 제작한 후 -2.5 mA/cm2 (0 V vs. RHE)의 광전류 밀도값을 얻은 바 있다 [49]. 그리고 W. Septina의 연구에서 제작된 CuO/CdS/TiO2 광전극은 1.68 mA/cm2 (0 V vs. RHE)의 광전류 밀도값을 가지는 것으로 보고되었다 [50]. 또한, Y. Yang의 연구에서는 repeated double-potential pulse chronoamperometric (r-DPPC) 증착 방법과 열산화 법을 통해 얻은 Cu2O/CuO 광전극을 이용하여 -3.15 mA/cm2 (0.4 V vs. RHE)의 광전류 밀도값을 얻었다 [51]. 본 연구를 통해서 CuO 버퍼층 증착 횟수를 다양하게 변화시킴으로써 후속으로 성장시킨 CuO 광전극의 형태학적, 구조적, 광학적, 전기적 특성이 변화하고, 이러한 특성 변화가 CuO 광전극의 광전기화학적 특성에 많은 영향을 미친다는 것을 관찰할 수 있었다.

4. 결 론

본 연구에서는 CuO 버퍼층 위에 M-CBD 공정법을 이용하여 CuO 광전극 구조체를 성장시켰으며, CuO 버퍼층 증착 횟수에 따라 성장된 CuO 구조체의 형태학적, 구조적, 전기적, 광학적 및 광전기화학적 특성을 분석하였다. 연구 결과, CuO 버퍼층 증착 횟수에 따른 CuO 버퍼층의 특성 변화로 인하여 CuO 광전극 구조체의 형태학적, 구조적, 전기적 및 광학적 특성이 변하였으며, 이에 따라 광전기화학적 특성도 많은 영향을 받는다는 것을 확인할 수 있었다. 기판과 CuO 구조체 사이에 CuO 버퍼층을 삽입함으로써 구조체가 균일하게 성장하는 것을 확인할 수 있었으며, CuO 버퍼층은 기판과 CuO 구조체 계면에서의 캐리어 손실을 줄여주는 역할을 하여 광전기화학적 특성이 향상되는 것을 확인할 수 있었다. 그리고 CuO 버퍼층 증착 횟수 3회로 성장된 CuO 구조체는 빛을 많이 흡수할 수 있는 낮은 광학적 에너지 밴드갭을 가지고, 넓은 표면적, 높은 flat-band potential 및 acceptor density 값을 가지는 것을 확인할 수 있었다. 결과적으로 형태학적, 광학적, 전기적 특성이 우수한 CuO 버퍼층 증착 횟수 3 회 샘플에서 -2.21 mA/cm2의 가장 높은 광전류 밀도 값을 얻을 수 있었다.