|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractAlloy design of 9Cr-1Mo-V-Nb weld metals was carried out through thermodynamic simulation, and elevated temperature tensile testing was performed on the designed alloy. Based on the thermodynamic simulation of the 9Cr-1Mo-V-Nb weld metal, 0.09 to 0.10 wt% C was added to increase Cr-rich M23C6. Nitrogen was reduced from 0.04 to 0.02 wt% to suppress the formation of the Z-phase. Elevated tensile tests at 600 oC showed that the 0.10C specimen, in which a large amount of Cr-rich M23C6 was formed, produced a higher tensile strength and elongation than the 0.09C specimen. Below the fracture surfaces after the elevated temperature tensile test, the microvoids located in the 0.10C specimen were smaller than those in the 0.09C specimen. In the 0.10C and 0.09C specimens, the microvoids generated by oxide inclusions were mostly located in the grain boundaries. Cr-rich M23C6 precipitates in the weld metal were mainly located on the grain boundaries, and the (V, Nb)-rich MX precipitates were located in the grains. In the 0.10C weld metal, a large amount of Cr-rich M23C6 precipitates, which were coherent with the grain, were distributed at the grain boundaries. The coherent Cr-rich M23C6 precipitated along the grain boundary probably inhibited the mobility of dislocations and grain boundaries, and the propagation of microvoids generated by oxide inclusions, therefore increasing the high temperature strength and elongation.

1. ņä£ ļĪĀņĄ£ĻĘ╝ ITĻĖ░ņłĀņØä ļ░öĒāĢņ£╝ļĪ£ 4ņ░© ņé░ņŚģņØś ĻĖēņåŹ ņä▒ņןĻ│╝ ņé░ņŚģ ņāØĒā£Ļ│ä ļ│ĆĒÖöļĪ£ ņĀäļĀź ņāØņé░ ņÜöĻĄ¼ļŖö ļéśļéĀņØ┤ ņ”ØĻ░ĆĒĢśļŖö ņČöņäĖņØ┤ļŗż. ļ░£ņĀäņåī ņ”ØņäżņØĆ ņ£ĀĒĢ£ĒĢ£ ņ×ÉņøÉņØś ļéŁļ╣äņÖĆ ĒÖśĻ▓ĮņśżņŚ╝ņØä ņ£Āļ░£ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, ļ░£ņĀäņåīņØś ņĀäļĀźņāØņé░ ĒÜ©ņ£©ņØä ļ│┤ļŗż ņ”ØļīĆņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ Ļ│Āņś© Ļ│ĀņĢĢ ņĪ░Ļ▒┤ņŚÉņä£ ņĀäļĀźņØä ņāØņé░ĒĢśļŖö ļ░®ņĢłņØ┤ ņĀ£ņŗ£ļÉśņŚłļŗż [1,2]. ņØ┤ļź╝ ņ£äĒĢ┤ ņś©ļÅäņÖĆ ņĢĢļĀźņØ┤ ļåÆņØĆ Ļ░ĆĒś╣ĒĢ£ ļČäņ£äĻĖ░ņŚÉ ņé¼ņÜ®ļÉśļŖö ļ░£ņĀäĒöīļ×£ĒŖĖņÜ® ņ×¼ļŻīņŚÉ ļīĆĒĢ£ Ļ▓ĆĒåĀņÖĆ Ļ░£ļ░£ņØ┤ ĒĢäņÜöĒĢśļŗż. 9Cr-1Mo-V-Nb ņ▓ĀĻ░Ģņ×¼ļŻīļŖö Ēü¼ļ”¼Ēöä ĒŖ╣ņä▒Ļ│╝ ļé┤ņé░ĒÖöņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ Ēśäņ×¼Ļ╣īņ¦Ć Ļ░Ćņן ņĀüĒĢ®ĒĢ£ ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż [3-5]. ļ░£ņĀäĒöīļ×£ĒŖĖ ĻĄ¼ņĪ░ļŖö ņāüļŗ╣ņłś ņŚ░Ļ▓░ļČĆņ£äĻ░Ć ņÜ®ņĀæņ£╝ļĪ£ ņĀ£ņ×æļÉśĻĖ░ ļĢīļ¼ĖņŚÉ, ņÜ®ņĀæ ĒöäļĪ£ņäĖņŖżņÖĆ ļŹöļČłņ¢┤ ņÜ®ņĀæņ×¼ļŻīņØś Ļ░£ļ░£ļÅä ļ¦żņÜ░ ņżæņÜöĒĢśļŗż. ļö░ļØ╝ņä£, ņÜ®ņĀæļ┤ē ņĀ£ņĪ░ĒÜīņé¼ļōżņØĆ ņÜ®ņ░®ĻĖłņåŹņØś Ļ│Āņś© ļ¼╝ņä▒ Ē¢źņāüņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ļåÆĻ│Ā ņŚ░ĻĄ¼ļÅä ņĀüĻĘ╣ņĀüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż.

ļ░£ņĀäņÜ® Ēöīļ×£ĒŖĖ ņ×¼ļŻīņØĖ 9Cr-1Mo-V-NbĻ░ĢņØś ņŻ╝ņÜö ĒĢ®ĻĖłņĪ░ņä▒(wt%)ņØĆ C (0.08-0.12), Mn (0.30-0.60), Si (0.20-0.50), Cr (8.00-9.50), Mo (0.85-1.05), V (0.18-0.25), N (0.03-0.07), Ni (max. 0.40), Al (max. 0.02), Nb (0.06-0.10), Fe (bal.) ņØ┤ļ®░, ņÜ®ņĀæļČĆ ņÜ®ņ░®ĻĖłņåŹņØś ĒĢ®ĻĖłņĪ░ņä▒ļÅä ņØ┤ņÖĆ ņ£Āņé¼ĒĢśļŗż [6]. ļ»ĖņäĖņĪ░ņ¦üņØĆ ņÜ®ņĀæ ļ░Å ņÜ®ņĀæĒøäņŚ┤ņ▓śļ”¼ Ļ│ĄņĀĢņØä Ļ▒░ņ╣śĻĖ░ ļĢīļ¼ĖņŚÉ ņÜ®ņ░®ĻĖłņåŹņØĆ Ēģ£ĒŹ╝ļō£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ĻĖ░ņ¦ĆņŚÉ Cr-rich M23C6 ļ░Å (V, Nb)-rich MX ļō▒ņØś ņäØņČ£ļ¼╝ņØ┤ ļČäĒżĒĢśĻ│Ā ņ׳ļŗż [7-9].

9Cr-1Mo-V-Nb Ļ░ĢņØĆ ņŚ¼ļ¤¼ Ļ░ĢĒÖöĻĖ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ Ļ│Āņś© ļ¼╝ņä▒ ĒÖĢļ│┤Ļ░Ć ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. ļīĆĒæ£ņĀüņØĖ Ļ░ĢĒÖöĻĖ░ĻĄ¼ļŖö Ļ│ĀņÜ®Ļ░ĢĒÖö, ņäØņČ£Ļ░ĢĒÖö, ņĀäņ£äĻ░ĢĒÖö ļ░Å ņ×ģĻ│äĻ░ĢĒÖö ļō▒ņØ┤ ņ׳ļŗż [1,2]. 9Cr-1Mo-V-Nb Ļ░ĢņØś Ļ│Āņś©ļ¼╝ņä▒ņŚÉņä£ļŖö Cr-rich M23C6ņÖĆ (V, Nb)-MXņŚÉ ņØśĒĢ£ ņäØņČ£Ļ░ĢĒÖöĻ░Ć ņŻ╝ņÜöĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣£ļŗż. Cr-rich M23C6ļŖö ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮĻ│äļéś ņ×ģļé┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļלņŖż ņ”ē, (ņĢä)Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņ£äņ╣śĒĢśņŚ¼ Ļ▓░ņĀĢļ”ĮĻ│äņÖĆ ņĀäņ£äņØś ņØ┤ļÅÖņØä ņ¢ĄņĀ£ĒĢ£ļŗż [10-12]. (V, Nb)-rich MX ĒśĢĒā£ ņäØņČ£ļ¼╝ņØĆ ņŻ╝ļĪ£ Ļ▓░ņĀĢļ”Į ļé┤ļČĆņÖĆ ņĢäĻ▓░ņĀĢļ”ĮĻ│äņŚÉ ņ£äņ╣śĒĢśņŚ¼ ņĀäņ£ä ļ░Å Ļ▓░ņĀĢļ”ĮĻ│äņØś ņØ┤ļÅÖņØä ņ¢ĄņĀ£ĒĢ┤ņä£ Ļ░ĢĒÖö ĒÜ©Ļ│╝ļź╝ ļéĖļŗż [2,12,13]. ņØ┤ļ¤¼ĒĢ£ Ļ░ĢĒÖöĻĖ░ĻĄ¼ļōżļĪ£ ņØĖĒĢ┤ Ēü¼ļ”¼Ēöä ĒŖ╣ņä▒ņØ┤ Ē¢źņāüļÉśĻ│Ā, ļÅÖņŗ£ņŚÉ ņØĖņןĻ░ĢļÅäļÅä Ē¢źņāüļÉ£ļŗż.

ĒĢ£ĒÄĖ 9Cr-1Mo-V-Nb Ļ░ĢņØĆ ņןņŗ£Ļ░ä Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉśņ¢┤ Ēü¼ļ”¼Ēöä ļ│ĆĒśĢņØ┤ ņØ╝ņ¢┤ļéśļ®┤, Z-phase(Cr(V, Nb) nitride) ņäØņČ£ļ¼╝ņØ┤ ņāØņä▒ļÉśĻ│Ā ņØ┤ļŖö Ļ░ĢļÅä ņĀĆĒĢśņØś ņŻ╝ņÜö ņøÉņØĖņØĖ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [1,2,14,15]. ņ”ē (V, Nb)-rich MX ĒśĢĒā£ ņäØņČ£ļ¼╝ņØ┤ ņåīņ¦äļÉśĻ│Ā Z-phaseĻ░Ć ņāØņä▒ļÉśņ¢┤ Ēü¼ļ”¼Ēöä Ļ░ĢļÅäļź╝ ļ╣äļĪ»ĒĢ£ Ļ│Āņś© ļ¼╝ņä▒ņØ┤ Ļ░ĆņåŹņĀüņ£╝ļĪ£ ņĀĆĒĢśĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż. ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ļŖö 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś Ļ│Āņś©ļ¼╝ņä▒ ĒÖĢļ│┤ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ĒĢ®ĻĖłņäżĻ│äļź╝ ĒåĄĒĢśņŚ¼ Cr-rich M23C6 ņäØņČ£ļ¼╝ ņ¢æņØä ņ”ØĻ░Ćņŗ£ņ╝£ Ļ░ĢļÅäļź╝ ļåÆņØ┤Ļ│Ā, ņןņŗ£Ļ░ä Ļ│Āņś©ņŚÉņä£ ļģĖņČ£ļÉśņ¢┤ ņāØņä▒ļÉśļŖö Z-phase ņäØņČ£ļ¼╝ ļČäņ£©ņØä Ļ░Éņåīņŗ£Ēé¼ ņłś ņ׳ļŖö ļ░®ņĢłņØä Ļ░ĢĻĄ¼ĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ņÜ®ņ░®ĻĖłņåŹņŚÉņä£ ņāØņä▒ļÉśļŖö ĒāäĒÖöļ¼╝ņØ┤ Ļ│Āņś© ņØĖņןĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ĒåĄĒĢ┤ņä£ ņĪ░ņé¼ĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓ĢĒĢ®ĻĖłņäżĻ│äļŖö ņāüņÜ® ņÜ®ņ░®ĻĖłņåŹņØś ĻĘ£Ļ▓® ļ▓öņ£ä(AWS A5.5 E9015-B91) ļé┤ņŚÉņä£, ņŚ┤ņŚŁĒĢÖ ņŗ£ļ«¼ļĀłņØ┤ņģś(ThermoCalc 2019a, TCFE6 v6.2)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņÜ®ņĀæņØä ņ£äĒĢ£ ļ¬©ņ×¼ļŖö Ļ░£ņäĀĻ░ü 20o, ļŻ©ĒŖĖ Ļ░äĻ▓® 16 mmņØś V groove ĒśĢĒā£ P91 Ļ░Ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņÜ®ņĀæ ņŗżĒŚśņØĆ 9 Ļ░£ ņĖĄ ņ┤Ø 18 PassļĪ£ Shielded Metal Arc Welding (SMAW)ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ņÜ®ņĀæņĪ░Ļ▒┤ņØĆ ņÜ®ņĀæļ┤ē ĻĘ£Ļ▓® ’┐Ā4.0 ├Ś 400 mm, ņÜ®ņĀæĻ░ä ņś©ļÅäļŖö 200-315 oCļĪ£ ņ£Āņ¦ĆĒĢśņśĆņ£╝ļ®░, 13.8-17.9 KJ/cm ņØś ņ×ģņŚ┤ļ¤ēņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņÜ®ņĀæ ĒøäņŚ┤ņ▓śļ”¼ļŖö 760 oC ├Ś 2 hr ņŗżņŗ£ĒĢśņśĆļŗż. ņĀ£ņ×æĒĢ£ ņÜ®ņ░®ĻĖłņåŹņØĆ spark emission spectrometer ļ░Å inductively coupled plasma spectrometer(ICP) ņŗ£ĒŚśņ£╝ļĪ£ ņä▒ļČäļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

ņÜ®ņĀæļČĆ ņŗ£ĒÄĖņØĆ ĻĖ░Ļ│äņĀü ņŚ░ļ¦ł Ēøä ViellaŌĆÖs Etchant (1 g Picric Acid + 5 ml HCl + 100 ml Ethanol)ļź╝ ņØ┤ņÜ®ĒĢ┤ ņŚÉņ╣Ł ĒĢśņśĆņ£╝ļ®░, ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (SEM)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. Ļ│Āņś© ņØĖņןĒŖ╣ņä▒ ļ│ĆĒÖö Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ ņÜ®ņĀæļ░®Ē¢źņØä ļö░ļØ╝ ASTM E 139 ĻĘ£Ļ▓®ņ£╝ļĪ£ Ļ│Āņś© ņØĖņןņŗ£ĒŚś ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņāüņś© ļ░Å Ļ│Āņś©ņØĖņן (600 oC) ņŗ£ĒŚśņØĆ HounsfieldńżŠ H25KT ņןļ╣äļĪ£ 0.02 min-1 ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░, ņ×¼Ēśäņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ ļÅÖņØ╝ ņĪ░Ļ▒┤ ļŗ╣ 3ĒÜī ļ░śļ│Ą ņŗ£ĒŚśĒĢśņśĆļŗż. Ēīīļ®┤ņØĆ SEMņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆĻ│Ā, Ēīīļŗ©ļČĆ ĻĖĖņØ┤ļ░®Ē¢źņŚÉņä£ Ēīīļŗ© ļ®öņ╗żļŗłņ”ś ļČäņäØņØä ņ£äĒĢ┤ Ēīīļŗ©ļ®┤ ļ░öļĪ£ ņĢäļלņØś ņżæņŗ¼ļČĆļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ņäØņČ£ļ¼╝ņØĆ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į (TEM) ļ░Å ļČäņé░ĒśĢ XņäĀ ļČäĻ┤æĻĖ░ (EDX)ļź╝ ņØ┤ņÜ®ĒĢ┤ ļČäņäØĒĢśņśĆļŗż. TEM Ļ┤Ćņ░░ ņŗ£ĒÄĖņØĆ Focused Ion Beam (FIB)ņÖĆ Thin Foil ņØä ļ¬©ļæÉ ĒÖ£ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż. Thin Foil ņŗ£ĒÄĖņØĆ ņŚ░ļ¦łĒĢśņŚ¼ 90 ╬╝m ļæÉĻ╗śļĪ£ ļ¦īļōĀ Ēøä jet-polishing (5% Perchloric acid + 95% Methanol, 15.0 V, -20 oC)ņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż. ĒĢ®ĻĖłņäżĻ│äņÖĆ Ļ│Āņś© ņØĖņןņŚÉ ļö░ļźĖ ņäØņČ£ļ¼╝ņØś ļ│ĆĒÖöļŖö TEM EDX-mapping Ēøä ņØ┤ļ»Ėņ¦Ć ļČäņäØņØä ĒåĄĒĢ┤ ņĀĢļ¤ēĒÖö ĒĢśņśĆļŗż.

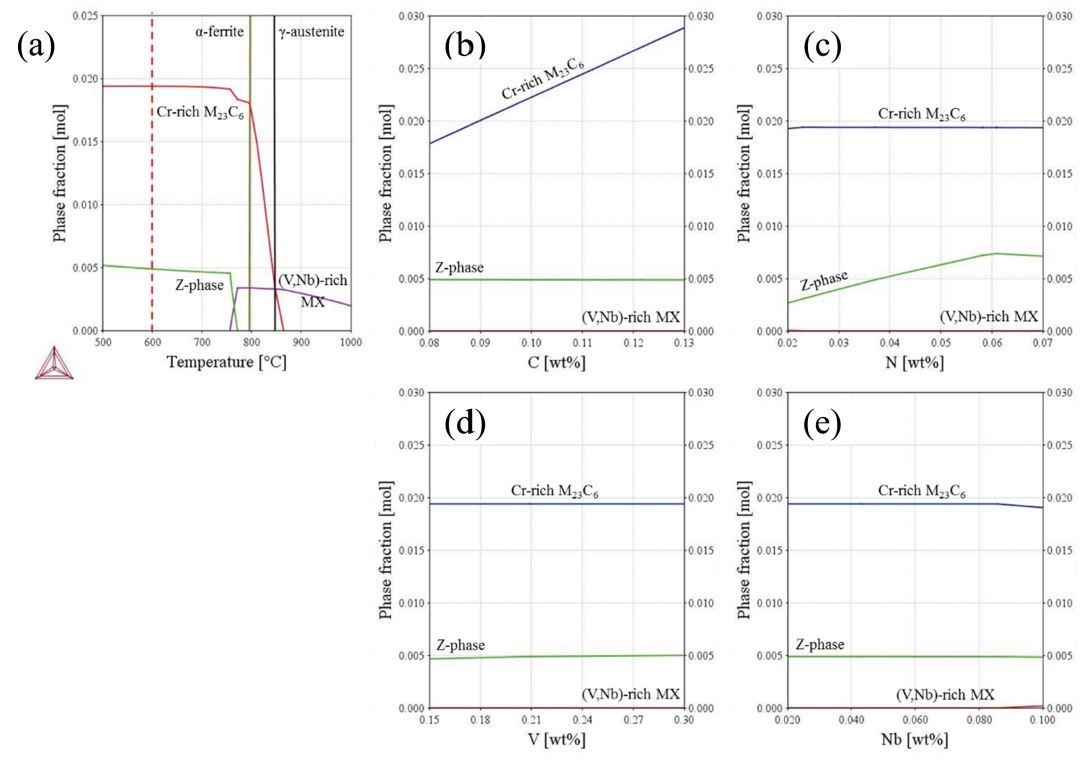

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1 ņÜ®ņ░®ĻĖłņåŹ ĒĢ®ĻĖłņäżĻ│äļ│Ė ņŚ░ĻĄ¼ļŖö 9Cr-1Mo-V-Nb Ļ░ĢņØś ņŚ┤ņŚŁĒĢÖņĀü ņäØņČ£ļ¼╝ ņŗ£ļ«¼ļĀłņØ┤ņģśņ£╝ļĪ£ ņÜ®ņ░®ĻĖłņåŹ ĒĢ®ĻĖłņäżĻ│äļź╝ ĒĢśņśĆĻ│Ā Ļ│Āņś© ļ¼╝ņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ļ░®ņĢłņØä Ļ░ĢĻĄ¼ĒĢśņśĆļŗż. ĻĘĖļ”╝ 1ņØĆ 9Cr-1Mo-V-Nb Ļ░ĢņØś ĒĢ®ĻĖłņøÉņåīļōżņŚÉ ļīĆĒĢ£ ņäØņČ£ļ¼╝ ņāØņä▒Ļ▒░ļÅÖņØä ņŚ┤ņŚŁĒĢÖ ņŗ£ļ«¼ļĀłņØ┤ņģśņ£╝ļĪ£ Ļ│äņé░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ĒĢ®ĻĖłņøÉņåī ņ▓©Ļ░ĆņŚÉ ļö░ļźĖ ņŻ╝ņÜö ņäØņČ£ļ¼╝ņØĆ Cr-rich M23C6ņÖĆ (V, Nb)-rich MX ņśĆĻ│Ā, ņäØņČ£ļ¼╝ņØś ņāüļČäņ£©ņØĆ Cr-rich M23C6Ļ░Ć (V, Nb)-rich MX ļ│┤ļŗż ļ¦ÄņĢśļŗż (ĻĘĖļ”╝ 1a). ĒŖ╣Ē׳ ĻĘĖļ”╝ 1bņ▓śļ¤╝ C ĒĢ©ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ Cr-rich M23C6ņØś ņāüļČäņ£©ņØĆ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, ļŗżļźĖ ņäØņČ£ņāü ļōżņØĆ Ļ▒░ņØś ļ│ĆĒÖöĻ░Ć ņŚåņŚłļŗż [16,17]. ņŗ£ļ«¼ļĀłņØ┤ņģś Ļ▓░Ļ│╝ņŚÉņä£ļŖö Ēü¼ļ”¼Ēöä ĒŖ╣ņä▒ņŚÉ ņĢģņśüĒ¢źņØä ļü╝ņ╣£ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŖö Z-phaseņØś ņāØņä▒ņØĆ NņØś ņśüĒ¢źņØ┤ Ēü¼Ļ▓ī ļéśĒāĆļé¼ļŗż. ļŗżļźĖ ņäØņČ£ņāüņŚÉņä£ļŖö NņØś ņśüĒ¢źņØ┤ Ļ▒░ņØś ļéśĒāĆļéśņ¦Ć ņĢŖņĢśļŗż. (ĻĘĖļ”╝ 1c). 9Cr-1Mo-V-NbĻ░Ģ ņÜ®ņĀæņ×¼ļŻīņØś AWS ĻĘ£Ļ▓® ļ▓öņ£äļŖö V ĒĢ©ļ¤ēņØ┤ 0.15-0.30 wt% ĻĘĖļ”¼Ļ│Ā Nb ĒĢ©ļ¤ēņØ┤ 0.02-0.1 wt%ņ£╝ļĪ£ ĻĘ£ņĀĢļÉśņ¢┤ ņ׳ļŗż [6]. NbļŖö ~0.085 wt% ņØ┤ņāüņŚÉņä£ (V, Nb)-rich MX ņäØņČ£ļ¼╝ņØĆ ņĢĮĻ░ä ņ”ØĻ░ĆĒĢśĻ│Ā Cr-rich M23C6 ņäØņČ£ļ¼╝ņØĆ ņĢĮĻ░ä Ļ░ÉņåīĒĢ£ļŗż [18]. ĻĘĖļ¤¼ļéś CņÖĆ N ĒĢ©ļ¤ēņŚÉ ļ╣äĒĢ┤ņä£ VņÖĆ Nb ņøÉņåīļōżņØĆ ņäØņČ£ļ¼╝ ņāüļČäņ£©ņŚÉ ļīĆĒĢ£ ņśüĒ¢źņØ┤ Ēü¼Ļ▓ī ļéśĒāĆļéśņ¦ĆļŖö ņĢŖņĢśļŗż.

ņŗ£ļ«¼ļĀłņØ┤ņģś Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņÜ®ņĀæ ņ×æņŚģņä▒ ļō▒ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņÜ®ņ░®ĻĖłņåŹ ĒĢ®ĻĖłņäżĻ│äļź╝ ĒĢśņśĆĻ│Ā, ĻĘĖ Ļ▓░Ļ│╝ ĒĢ®ĻĖłņĪ░ņä▒ņØ┤ Ļ│Āņś© Ļ░ĢļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ņĢīņĢäļ│┤ĻĖ░ ņ£äĒĢśņŚ¼ Ēæ£ 1ņØś ĒĢ®ĻĖłņĪ░ņä▒ņØä Ļ░¢ļŖö 2Ļ░Ćņ¦Ć ņÜ®ņ░®ĻĖłņåŹ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņ”ē Cr-rich M23C6 ņäØņČ£ļ¼╝ ņ”ØĻ░Ćļź╝ ņ£äĒĢ┤ Cļź╝ ņ”ØĻ░Ćņŗ£ĒéżĻ│Ā Z-phase ņāØņä▒ņØä ņ¢ĄņĀ£ĒĢśĻĖ░ ņ£äĒĢ┤ NņØä Ļ░Éņåīņŗ£Ēé© 0.10C Ļ│╝ ĻĖ░ņĪ┤ 0.09C ĒĢ®ĻĖłņĪ░ņä▒ņØś ņÜ®ņ░®ĻĖłņåŹņŚÉ ļīĆĒĢ£ Ļ│Āņś© ļ¼╝ņä▒ņØä ņĪ░ņé¼ĒĢśņśĆļŗż.

3.2 ņÜ®ņ░®ĻĖłņåŹņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņØĖņןĻ░ĢļÅä

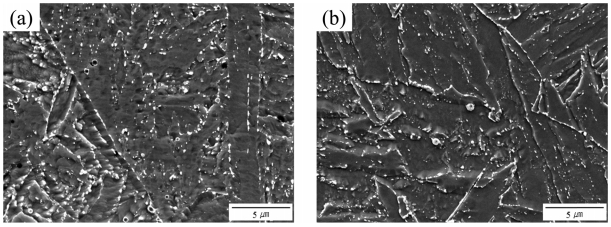

ĻĘĖļ”╝ 2ņØś 0.09CņÖĆ 0.10CņØĆ 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ Ēģ£ĒŹ╝ļō£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņ×äņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ņ×ģļé┤ņÖĆ ņ×ģĻ│äņŚÉņä£ Ļ│ĄĒ׳ ĒØ░ņāē ņ×ģņ×ÉņāüļōżņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż [8,9,19]. ņØ╝ļ░ś ņĢĢņŚ░ņ×¼ņŚÉņä£ Ļ┤Ćņ░░ļÉśļŖö Ēģ£ĒŹ╝ļō£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üĻ│╝ ļŗ¼ļ”¼ ņÜ®ņ░®ĻĖłņåŹņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļלņŖżĻ░Ć ņäĀļ¬ģĒĢśņ¦Ć ņĢŖņØĆ ļČĆļČäļÅä Ļ┤Ćņ░░ļÉśņŚłļŗż. ņØ┤ļŖö ņÜ®ņ░®ĻĖłņåŹ ĒśĢņä▒ ņŗ£ ļŗżņĖĄ ņÜ®ņĀæ ņØśĒĢ£ ļ░śļ│ĄņĀüņØĖ ņŚ┤ņśüĒ¢źņØä ļ░øņĢä Ēģ£ĒŹ╝ļō£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ»ĖņäĖņĪ░ņ¦üņØ┤ ļ│ĆĒÖöļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [20].

ĻĘĖļ”╝ 3ņØĆ 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś ņāüņś©Ļ│╝ Ļ│Āņś©(600oC)ņŚÉņä£ņØś ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ņØ┤ļŗż. ņāüņś©ņŚÉņä£ņØś ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ļŖö 0.10CņØ┤ 0.09C ņŚÉ ļ╣äĒĢśņŚ¼ ņØĖņןĻ░ĢļÅäļŖö ļåÆĻ│Ā ņŚ░ņŗĀņ£©ņØ┤ ļé«ņØĆ ĒåĄņāüņĀüņØĖ Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ¤¼ļéś 600 oCņŚÉņä£ļŖö 0.10CņØ┤ 0.09C ļ│┤ļŗż ņØĖņןĻ░ĢļÅäĻ░Ć ļåÆņĢśĻ│Ā, ņĢäņÜĖļ¤¼ ņŚ░ņŗĀņ£©ļÅä ĒĢ©Ļ╗ś ņ”ØĻ░ĆļÉ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņ”ē 9Cr-1Mo-V-Nb Ļ░ĢņØś CņØä 0.01 wt% ņ”ØĻ░Ćņŗ£ņ╝£ 600 oC ĒĢŁļ│ĄĻ░ĢļÅä(YS) ~14%, ņĄ£ļīĆņØĖņןĻ░ĢļÅä(UTS) ~9% ļ░Å ņŚ░ņŗĀņ£©(El.) ~17% ņ”ØĻ░ĆĒĢ£ ĒÜ©Ļ│╝ļź╝ ĒÜŹļōØĒĢśņśĆļŗż. Ļ│Āņś©ņŚÉņä£ Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£©ņØ┤ ļÅÖņŗ£ņŚÉ Ļ░£ņäĀļÉśļŖö Ļ▓āņØĆ 0.10CņŚÉņä£ ņäØņČ£ļ¼╝ ņāØņä▒Ļ▒░ļÅÖĻ│╝ ņŚ░Ļ┤ĆņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśĻ│Ā ļŗżņØī ņĀłņŚÉņä£ ņäżļ¬ģņØä ĒĢśĻ│Āņ×É ĒĢ£ļŗż.

3.3 ņÜ®ņ░®ĻĖłņåŹņØś Ļ│Āņś© ņØĖņן Ēīīļŗ© ņśüņŚŁņŚÉņä£ņØś ĒīīĻ┤┤Ļ▒░ļÅÖ

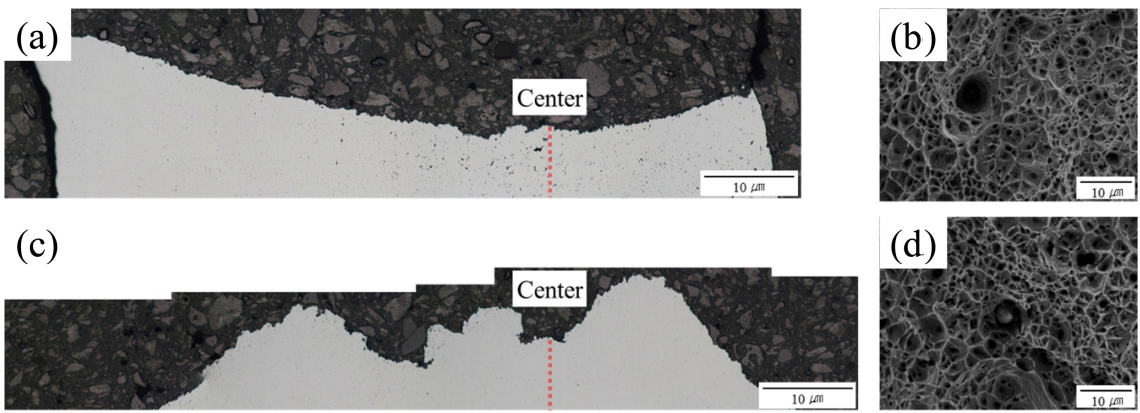

ĻĘĖļ”╝ 4aņÖĆ 4bļŖö 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹ 0.09C Ļ│Āņś©ņØĖņןņŗ£ĒÄĖņØś Ēīīļŗ©ļ®┤ ņ¦üĒĢśņÖĆ Ēīīļŗ©ļ®┤ņØä ļ│┤ņŚ¼ņŻ╝ļŖö ņé¼ņ¦äņØ┤ļŗż. ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ĻĘĖļ”╝ 4cņÖĆ 4dļŖö 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹ 0.10C Ļ│Āņś© ņØĖņןņŗ£ĒÄĖņØś Ēīīļŗ©ļ®┤ ņ¦üĒĢśņÖĆ Ēīīļŗ©ļ®┤ņØä ļ│┤ņŚ¼ņŻ╝ļŖö ņé¼ņ¦äņØ┤ļŗż. 0.09C ņŗ£ĒÄĖņØĆ ņāüļŗ╣ĒĢ£ ņ¢æņØś ĻĖ░Ļ│ĄņØ┤ Ļ┤Ćņ░░ļÉśņŚłĻ│Ā, 0.10C ņŗ£ĒÄĖņØĆ ņāüļīĆņĀüņ£╝ļĪ£ ņĀüņØĆ ņ¢æņØś ĻĖ░Ļ│ĄņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ņØĖņןņŗ£ĒÄĖ ļé┤ņŚÉņä£ ĻĖ░Ļ│ĄņØś ņ¢æ ņ░©ņØ┤ļŖö Ļ│Āņś© ļ¼╝ņä▒ņØś ņ░©ņØ┤ļź╝ ņ£Āļ░£ĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤¼ļéś ĻĘĖļ”╝ 4bņÖĆ 4dļŖö ļ¬©ļæÉ ņŚ░ņä▒Ēīīļ®┤ņØä ļ│┤ņŚ¼ņŻ╝ļ®░ ņŗ£ĒÄĖņØś ņóģļźśņŚÉ ņāüĻ┤ĆņŚåņØ┤ ļÅÖņØ╝ĒĢ£ Ēīīļ®┤ ĒśĢņāüņØä ļ│┤ņśĆļŗż.

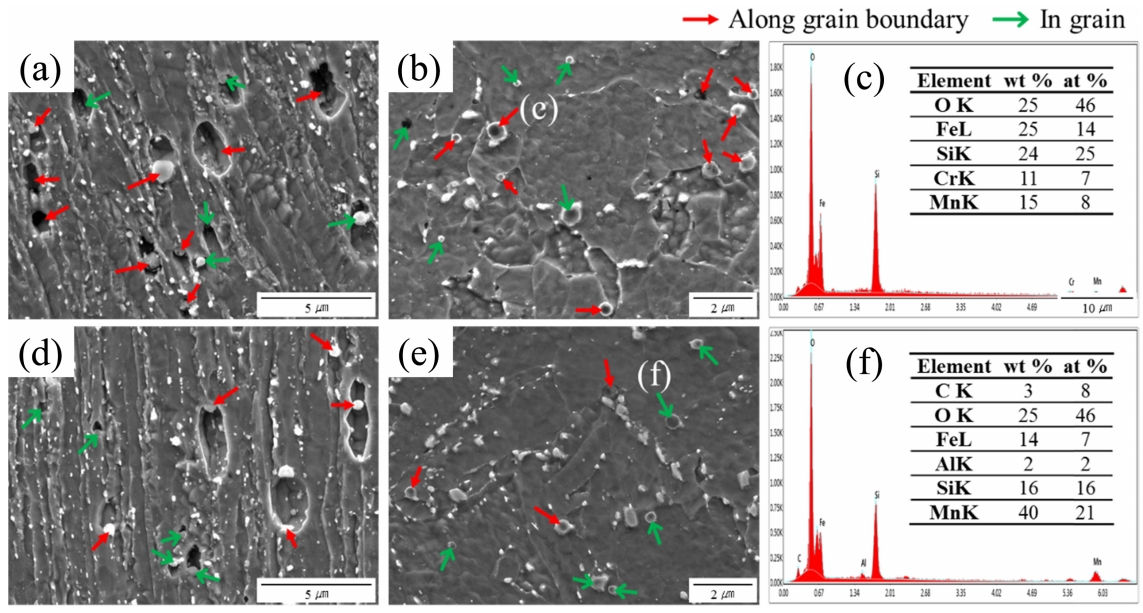

ĻĘĖļ”╝ 5ļŖö Ļ│Āņś©(600 oC) ņØĖņן ņŗ£ĒŚś ĒĢ£ 0.10C ļ░Å 0.09C 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņŚÉņä£ ĒīīĻ┤┤ņ¢æņāü ņ░©ņØ┤ļź╝ ļ®┤ļ░ĆĒ׳ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗ£ĒÄĖņØś ļŗ©ļ®┤ ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ SEM ļ░Å EDXļĪ£ ļ»ĖņäĖņĪ░ņ¦üņØä ĒÖĢņØĖĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ 5aņÖĆ 5dņŚÉņä£ ļ»ĖņäĖĻĖ░Ļ│Ą ļé┤ļČĆņØś ņāüĒĢś ļüØ ļśÉļŖö ņĢłņ¬ĮņŚÉ ņ£äņ╣śĒĢ£ ņøÉĒśĢ ņ×ģņ×Éļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳Ļ│Ā, ĻĘĖļ”╝ 5bņÖĆ 5eņŚÉņä£ļÅä Ļ│Āļź┤Ļ▓ī ļČäĒżĒĢ£ ņøÉĒśĢ ņ×ģņ×Éļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ ņøÉĒśĢ ņ×ģņ×ÉļōżņØĆ EDXļź╝ ĒåĄĒĢ┤ OņĪ░ņä▒ņØ┤ ļåÆņØĆ ņé░ĒÖöĻ░£ņ×¼ļ¼╝ņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż (ĻĘĖļ”╝ 5cņÖĆ 5f).

ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņŚÉņä£ļŖö Ļ▓░ņĀĢļ”ĮļōżņØ┤ ĒĢśņżæ ļ░®Ē¢źņØä ļö░ļØ╝ ĻĖĖĻ▓ī ļŖśņ¢┤ņäĀ ļ¬©ņŖĄņØä ļ│┤ņØ┤Ļ│Ā, Ēīīļ®┤ ņØĖņĀæ ļČĆņ£äņØś ļŗ©ļ®┤ņŚÉņä£ļŖö Ļ│Āņś©ņØĖņן ņŗ£ ļåÆņØĆ ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņé░ĒÖöĻ░£ņ×¼ļ¼╝ļōżņØ┤ ļ»ĖņäĖĻĖ░Ļ│Ą ņāØņä▒ņŚÉ ĻĖ░ņŚ¼ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņé░ĒÖöĻ░£ņ×¼ļ¼╝ņŚÉ ņØśĒĢ£ ļ»ĖņäĖĻĖ░Ļ│ĄļōżņØś ņāØņä▒ņןņåīļŖö Ļ▓░ņĀĢļ”Į ļé┤ (ļģ╣ņāē ĒÖöņé┤)ņÖĆ Ļ▓░ņĀĢļ”ĮĻ│ä(ļČēņØĆņāē ĒÖöņé┤Ēæ£)ļĪ£ ĻĄ¼ļČäĒĢ┤ņä£ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłļŗż. ļ»ĖņäĖĻĖ░Ļ│ĄņØĆ ļé┤ļČĆņŚÉ ņ×ģņ×ÉĻ░Ć Ļ┤Ćņ░░ļÉśņ¦ĆļŖö ņĢŖņĢäļÅä(ļÅÖņØ╝ĒĢ£ ņāē ĒÖöņé┤Ēæ£ļōż) ņé░ĒÖöĻ░£ņ×¼ļ¼╝ņØ┤ ĻĖ░Ļ│ĄņāØņä▒ņŚÉ Ļ┤ĆņŚ¼ĒĢ£ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ņĀäļ░śņĀüņ£╝ļĪ£ Ļ▓░ņĀĢļ”Į ļé┤ ņĪ┤ņ×¼ĒĢśļŖö ļ»ĖņäĖĻĖ░Ļ│Ą ļ│┤ļŗżļŖö ĒŖ╣Ē׳ Ļ│Āņś© ĒŖ╣ņä▒ņØ┤ ņĘ©ņĢĮĒĢ£ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļ»ĖņäĖĻĖ░Ļ│ĄļōżņØś ņłśĻ░Ć ļ¦ÄĻ│Ā Ēü¼ĻĖ░ļŖö Ēü░ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒĢ£ĒÄĖ Ļ│Āņś© ņØĖņן ļ│ĆĒśĢ ņØ┤ņĀäņŚÉ ņé░ĒÖöĻ▓īņ×¼ļ¼╝ņØś ļČäĒżļŖö Ļ▓░ņĀĢļ”Į ļé┤ ļ░Å Ļ▓░ņĀĢļ”ĮĻ│ä ĻĄ¼ļČä ņŚåņØ┤ Ļ│Āļź┤Ļ▓ī ļČäĒżļÉśņ¢┤ (ĻĘĖļ”╝ 5bņÖĆ 5eļŖö ņØĖņןņŗ£ĒÄĖ gripļČĆ ļ»ĖņäĖņĪ░ņ¦ü) ļ»ĖņäĖĻĖ░Ļ│Ą ņāØņä▒ ĻĖ░ņĀÉ ņŚŁĒĢĀņØä ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. 9Cr-1Mo-V-Nb Ļ░ĢņØĆ 0.10CņÖĆ 0.09CņŚÉņä£ ņÜ®ņ░®ĻĖłņåŹņ£╝ļĪ£ ņ£Āņ×ģļÉ£ ņé░ņåīļ¤ēņØĆ Ļ▒░ņØś ļÅÖņØ╝ĒĢśļŗż (Ēæ£ 1).

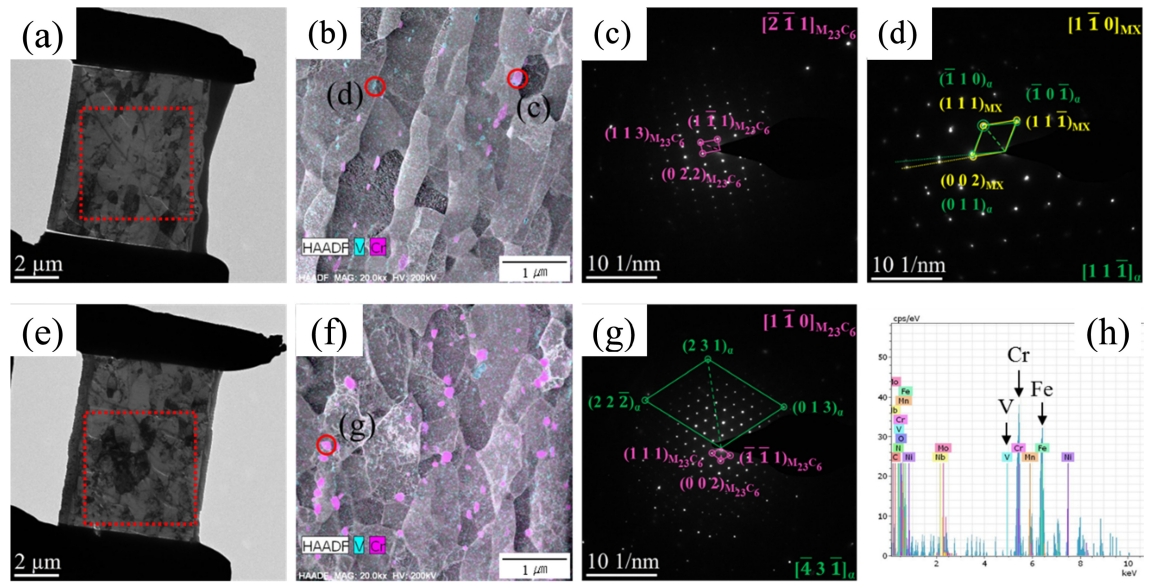

9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś Ļ│Āņś©(600 oC) ņØĖņן ļ│ĆĒśĢĻ▒░ļÅÖĻ│╝ C ĒĢ©ļ¤ēņŚÉ ļö░ļźĖ ņäØņČ£ļ¼╝ ņāØņä▒Ļ│╝ņØś Ļ┤ĆļĀ©ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ TEM ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ĻĘĖļ”╝ 6ņØĆ Ļ│Āņś© ņØĖņןņŗ£ĒÄĖ(0.09C ļ░Å 0.10C) Ēīīļŗ©ļ®┤ ņ¦üĒĢśņŚÉņä£ FIB ņŗ£ĒÄĖ(ĻĘĖļ”╝ 6a ņÖĆ 6e)ņØä ņ▒äņĘ©ĒĢśņŚ¼ TEM-EDX mapping ļ░Å SAED patternņØä ļČäņäØĒĢśņŚ¼ ņäØņČ£ļ¼╝ ļČäĒżļź╝ ĒÖĢņØĖĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. EDX mapping (ĻĘĖļ”╝ 6bņÖĆ 6f) ļ░Å SAED pattern (ĻĘĖļ”╝ 6c, 6d, 6g)ņŚÉņä£ ļæÉ ņŗ£ĒÄĖ ļ¬©ļæÉ ņäØņČ£ļ¼╝ņØś ņóģļźśļŖö ļÅÖņØ╝ĒĢśņśĆĻ│Ā ļČäĒÖŹņāēņ£╝ļĪ£ ļ│┤ņØ┤ļŖö Cr-rich M23C6 ņäØņČ£ļ¼╝ (ĻĘĖļ”╝ 6cņÖĆ 6g)Ļ│╝ ņ▓ŁļĪØņāēņ£╝ļĪ£ ļ│┤ņØ┤ļŖö (V, Nb)-rich MX ņäØņČ£ļ¼╝(ĻĘĖļ”╝ 6d)ņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”╝ 6hņŚÉņä£ļŖö 0.10C ņŚÉņä£ ņŻ╝ņÜö ņäØņČ£ļ¼╝(ĻĘĖļ”╝ 6f ļ╣©Ļ░äņāē ņøÉ Ēæ£ņŗ£)ņØ┤ Cr-rich ĒĢ£ ņäØņČ£ļ¼╝ņ×äņØä ĒÖĢņØĖĒĢśņśĆļŗż. Cr-rich M23C6ļŖö ņŻ╝ļĪ£ Ļ▓░ņĀĢļ”ĮĻ│ä, ĻĘĖļ”¼Ļ│Ā (V, Nb)-rich MX ņäØņČ£ļ¼╝ņØĆ ņŻ╝ļĪ£ Ļ▓░ņĀĢļ”Į ļé┤ņŚÉ ņ£äņ╣śĒĢśĻ│Ā ņ׳ņŚłļŗż. Cr-rich M23C6 ņäØņČ£ļ¼╝ ļČäļ¤ēņØĆ 0.10C ņØ┤ 0.09C ļ│┤ļŗż ļ¦ÄņĢśļŗż.

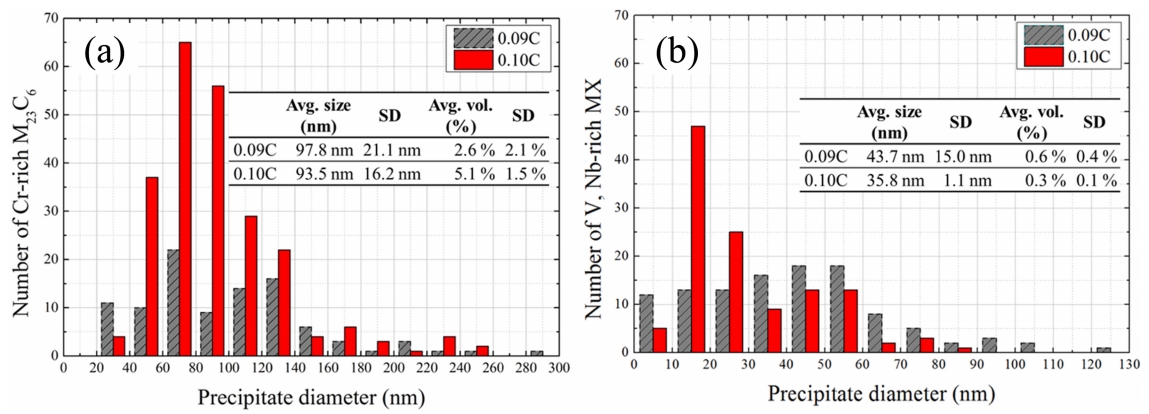

ĻĘĖļ”╝ 7ņØĆ 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņŚÉņä£ ņÜ®ņĀæ ĒøäņŚ┤ņ▓śļ”¼ Ēøä Cr-rich M23C6 ņäØņČ£ļ¼╝Ļ│╝ (V, Nb)-rich MX ņäØņČ£ļ¼╝ņØś Ļ░£ņłśņÖĆ ļČäņ£©ņØä ņĀĢļ¤ē ļČäņäØĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. TEM ņé¼ņ¦ä(ļ░░ņ£© x100,000, 0.10C ļ░Å 0.09C Ļ░üĻ░ü 9ņן)ņØä image analyzerļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. Cr-rich M23C6 ņäØņČ£ļ¼╝ņØś ĒÅēĻĘĀ Ēü¼ĻĖ░ļŖö 0.09CņÖĆ 0.10C ņŗ£ĒÄĖņŚÉņä£ ļ╣äņŖĘĒĢśņśĆļŗż. ĒŖ╣Ē׳ 0.10C ņäØņČ£ļ¼╝ ļČäĒżĻ░Ć ļ¦ÄņØĆ 50-130 nm ņé¼ņØ┤ Ēü¼ĻĖ░ņØś Cr-rich M23C6ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤ 0.10CļŖö 0.09C ļ│┤ļŗż Ēø©ņö¼ ļ¦ÄņØĆ ņäØņČ£ļ¼╝ Ļ░£ņłśĻ░Ć ņ¦æņżæļÉśņ¢┤ ļéśĒāĆļé¼ļŗż. Ēæ£ņżĆĒÄĖņ░©ļź╝ Ļ│ĀļĀżĒĢśļ®┤ ņäØņČ£ļ¼╝ ļČäņ£©ņØĆ 0.10CĻ░Ć 0.09C ļ│┤ļŗż ņĢĮĻ░ä ļåÆņØĆ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. (V, Nb)-rich MX ņäØņČ£ļ¼╝ņØś ĒÅēĻĘĀ Ēü¼ĻĖ░ļŖö 0.10CĻ░Ć 0.09C ļ│┤ļŗż ņ×æņĢśņ£╝ļ®░, ņäØņČ£ļ¼╝ņØś ļČäņ£©ņØĆ 0.10CĻ░Ć 0.09C ļ│┤ļŗż ļé«ņĢśļŗż. ĻĘĖļ¤¼ļéś ĒÄĖņ░©ļź╝ Ļ│ĀļĀżĒĢśļ®┤ 0.10CņÖĆ 0.09C ņ×¼ļŻīņØś (V, Nb)-rich MX ņäØņČ£ļ¼╝ Ēü¼ĻĖ░ņÖĆ ļČäņ£©ņØĆ Ēü░ ņ░©ņØ┤Ļ░Ć ņŚåņŚłļŗż. ĻĘĖļ”╝ 6Ļ│╝ 7ņØś Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņŚ┤ņŚŁĒĢÖ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ņä£ C ĒĢ©ļ¤ēņØä ļåÆņØ┤Ļ│Ā Nļź╝ ļé«ņČöņ¢┤ ĒĢ®ĻĖłņäżĻ│ä ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ 0.10C 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś Ļ▓ĮņÜ░ Cr-rich M23C6 ņäØņČ£ļ¼╝ ļČäņ£©ņØä ņ”ØĻ░Ćņŗ£ņ╝£ ņāüņś© ļ░Å Ļ│Āņś© ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņĢäņÜĖļ¤¼ ņāØņä▒ļÉ£ ņäØņČ£ļ¼╝Ļ│╝ Ļ▓░ņĀĢļ”ĮĻ│äņØś Ļ│äļ®┤ ļō▒ņØä ļ│┤ļŗż ņ×ÉņäĖĒ׳ ļČäņäØĒĢśņŚ¼ Ļ│Āņś© ļ¼╝ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢĀ ņśłņĀĢņØ┤ļŗż.

ĻĘĖļ”╝ 8ņØĆ ņÜ®ņĀæ ĒøäņŚ┤ņ▓śļ”¼ ņŗżņŗ£ Ēøä 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś Ēģ£ĒŹ╝ļō£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļלņŖż ļæÉĻ╗śļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ┤ ņĀäņ×É Ēøäļ░® ņé░ļ×Ć ĒÜīņĀłļČäņäØ(electron backscatter diffraction, EBSD) ņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ņé¼ņ¦äņØ┤ļŗż. 0.10C ļ░Å 0.09C ņŗ£ĒÄĖņØś ļ¦łņ¦Ćļ¦ē ņÜ®ņĀæņĖĄņØś Ēæ£ļ®┤ņĢäļל ļÅÖņØ╝ĒĢ£ ņ£äņ╣śļź╝ ņĖĪņĀĢĒĢśņśĆļŗż(ļ░░ņ£© x10,000 0.10C ļ░Å 0.09C Ļ░üĻ░ü 3ņן). 0.10C ņŗ£ĒÄĖņØś ļלņŖż ļæÉĻ╗śļŖö 0.171 ┬▒ 0.014 ╬╝mņØ┤ļ®░, 0.09C ņŗ£ĒÄĖņØś ļלņŖż ļæÉĻ╗śļŖö 0.242 ┬▒ 0.045 ╬╝m ņśĆļŗż. 0.10CļŖö 0.09C ļ│┤ļŗż ņ×ģĻ│äņŚÉ ļ¦ÄņØĆ Cr-rich M23C6 ņäØņČ£ļ¼╝ņØ┤ ņ£äņ╣śĒĢ┤ ņ׳Ļ│Ā ņØ┤ ņäØņČ£ļ¼╝ņØĆ ņ×ģĻ│äņØś ņØ┤ļÅÖņØä ņ¢ĄņĀ£ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļלņŖż ļæÉĻ╗śļŖö 0.10C Ļ▓ĮņÜ░Ļ░Ć 0.09Cļ│┤ļŗż ņ×æļŗżĻ│Ā ņäżļ¬ģĒĢĀ ņłś ņ׳ļŗż [10-12,21].

3.4 ņÜ®ņ░®ĻĖłņåŹ ĻĖ░ņ¦ĆņÖĆ ņäØņČ£ļ¼╝ ņĀĢĒĢ®Ļ┤ĆĻ│ä ņĪ░ņé¼

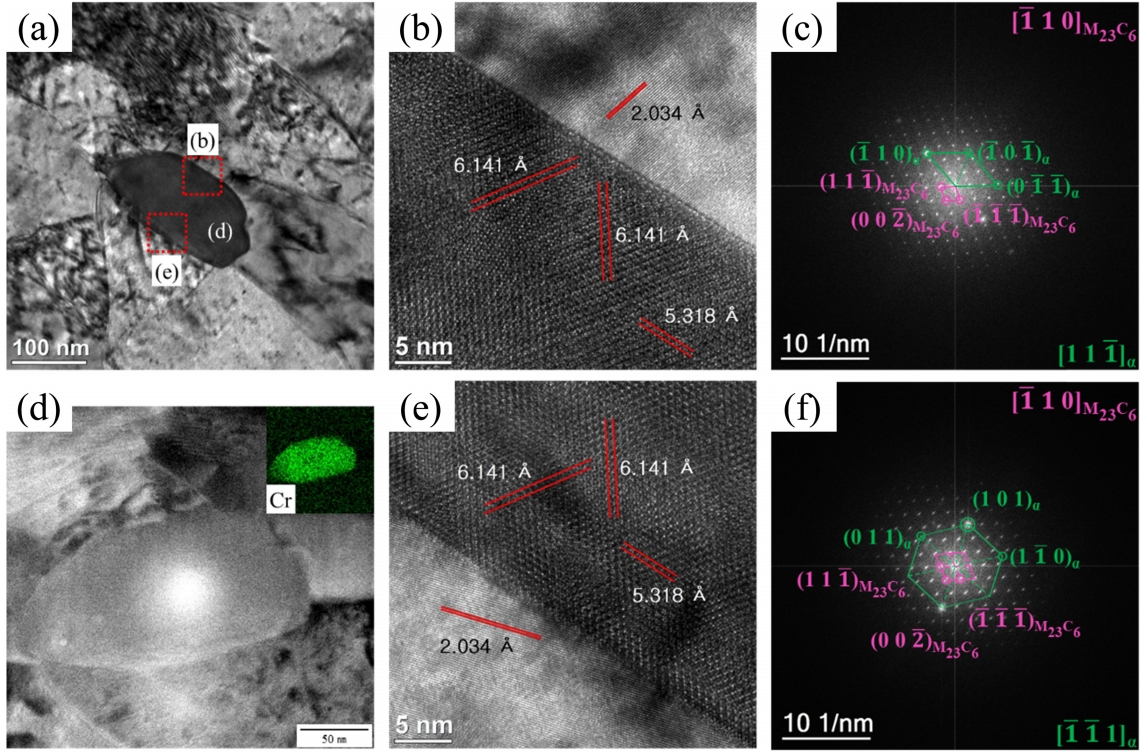

ĻĘĖļ”╝ 9aļŖö 0.10C ņŗ£ĒÄĖņØś Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņĪ┤ņ×¼ĒĢśļŖö M23C6 ņäØņČ£ļ¼╝ņØś TEM ņé¼ņ¦äņØ┤ļŗż. ņäØņČ£ļ¼╝Ļ│╝ ĻĖ░ņ¦ĆņØś ņĀĢĒĢ®ņŚ¼ļČĆļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ļ│äļ®┤ņŚÉņä£ Ļ│Āļ░░ņ£© TEM ņé¼ņ¦äņØä ļČäņäØĒĢśņśĆļŗż(ĻĘĖļ”╝ 9bņÖĆ 9e). ļ®┤Ļ░äĻ▒░ļ”¼ļŖö ņĖĪņĀĢļÉ£ ĒÜīņĀłņĀÉĻ░ä Ļ▒░ļ”¼(ĻĘĖļ”╝ 9cņÖĆ 9f)ņØś ņŚŁņłśļź╝ ņĘ©ĒĢśņŚ¼ ĻĄ¼ĒĢśņśĆĻ│Ā, ĻĘĖļ”╝ 9bņÖĆ 9eņŚÉ ļ®┤Ļ░äĻ▒░ļ”¼ļź╝ Ēæ£ņŗ£ĒĢśņśĆļŗż. ņäØņČ£ļ¼╝Ļ│╝ Ēģ£ĒŹ╝ļō£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ĻĖ░ņ¦ĆņŚÉņä£ ņĖĪņĀĢļÉ£ ļ®┤Ļ░äĻ▒░ļ”¼ņØś ņ░©ņØ┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ lattice misfitņØä Ļ│äņé░ĒĢśņśĆļŗż. M23C6 ņäØņČ£ļ¼╝ņØś Ļ│äļ®┤ņØĆ 1.2%, 5.0%, ĻĘĖļ”¼Ļ│Ā 23.1%ņØ┤Ļ│Ā(ĻĘĖļ”╝ 9b), ĻĘĖļ”╝ 9eļŖö 15.9%, 16.5%, 18.5%ņØś lattice misfitņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”╝ 9cņÖĆ 9fņŚÉņä£ ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ĒÜīņĀł Ēī©Ēä┤ņØä ņä£ļĪ£ ļ╣äĻĄÉĒĢśļ®┤ (b)ņÖĆ (e) Ļ│äļ®┤ņŚÉ ņ£äņ╣śĒĢ£ Ļ░üĻ░ü Ļ▓░ņĀĢļ”Į ņé¼ņØ┤ņØś Ļ▓░ņĀĢ ļ░®ņ£äņ░©(misorientation)Ļ░Ć ņ×æļŗżļŖö ņĀÉņØä ņĢī ņłś ņ׳Ļ│Ā, ļö░ļØ╝ņä£ ņĀĆĻ▓ĮĻ░ü Ļ▓ĮĻ│äņŚÉ Cr-rich M23C6 ņäØņČ£ļ¼╝ņØ┤ ņ£äņ╣śĒĢ┤ ņ׳ņ£╝ļ»ĆļĪ£ ĻĘĖļ”╝ 9aņØś (b)ņÖĆ (e) Ļ│äļ®┤ņØ┤ ļÅÖņŗ£ņŚÉ ņĀĢĒĢ® ļśÉļŖö ļ░śņĀĢĒĢ® Ļ│äļ®┤ņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢ£ļŗżĻ│Ā ņāØĻ░üĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 9aņŚÉņä£ (b) Ļ│äļ®┤Ļ│╝ (e) Ļ│äļ®┤ņØĆ ļīĆļČĆļČä facet Ļ│äļ®┤ņ×äņØä ņĢī ņłś ņ׳ļŗż. Lattice misfitĻ│╝ Ļ│äļ®┤ņØś ĒśĢņāüņØä ĒåĄĒĢ┤ņä£ Ļ│ĪņäĀņØä ņØ┤ļŻ©ļŖö Ļ│äļ®┤ņØĆ ļČĆņĀĢĒĢ® Ļ┤ĆĻ│äļź╝ ņØ┤ļŻ©ļŖö Ļ▓ĮņÜ░Ļ░Ć ļ¦ÄĻ│Ā, facetĒĢ£ (b)ņÖĆ (d) Ļ│äļ®┤ņØĆ ļīĆļČĆļČä ņĀĢĒĢ® ļśÉļŖö ļ░śņĀĢĒĢ® Ļ┤ĆĻ│äļź╝ ņØ┤ļŻ¼ļŗżĻ│Ā ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż [10,21].

ĻĘĖļ”╝ 9dņØś EDX mapping Ļ▓░Ļ│╝ņÖĆ ĻĘĖļ”╝ 9c ļ░Å 9fņØś ņŚŁĻ▓®ņ×ÉņĀÉ ļČäņäØņØä ĒåĄĒĢ┤ņä£ ĻĘĖļ”╝ 9aņØś ņäØņČ£ļ¼╝ņØĆ Cr-rich M23C6 ņäØņČ£ļ¼╝ņ×äņØä ņĢī ņłś ņ׳ņŚłļŗż. ļśÉĒĢ£, ĻĘĖļ”╝ 9fļĪ£ļČĆĒä░ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ļ░®ņ£äĻ┤ĆĻ│ä(orientation relationship)ņØä ņ¢╗ņØä ņłś ņ׳ļŗż.

ņØ┤ļŖö K-S(Kurdjumov-Sachs) ļ░®ņ£äĻ┤ĆĻ│ä

0.10CļŖö 0.09CņŚÉ ļ╣äĒĢśņŚ¼ ļ¦ÄņØĆ ņ¢æņØś Cr-rich M23C6Ļ░Ć Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņäØņČ£ĒĢśņśĆļŗż(ĻĘĖļ”╝ 6b, 6f). ņäØņČ£ļ¼╝ņØ┤ ņŻ╝ļ│Ć ĻĖ░ņ¦Ć Ļ▓░ņĀĢļ”ĮĻ│╝ ņĀĢĒĢ® ļśÉļŖö ļ░śņĀĢĒĢ® Ļ┤ĆĻ│äļź╝ ņØ┤ļŻ©ļ®┤ Ļ│äļ®┤ņŚÉ strain fieldĻ░Ć ĒśĢņä▒ļÉśĻ│Ā, Ļ▓░ņĀĢļ”ĮĻ│ä ļ░Å ņĀäņ£äņØś ņØ┤ļÅÖņØä ļ░®ĒĢ┤ĒĢśņŚ¼ Ļ░ĢĒÖöĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. ĒŖ╣Ē׳ ņĀĢĒĢ® ļśÉļŖö ļ░śņĀĢĒĢ® Ļ│äļ®┤ņØĆ Ļ▓░ņĀĢļ”ĮĻ│ä ņØ┤ļÅÖĻ│╝ ļ»Ėļüäļ¤¼ņ¦É ļō▒ņØä ļ░®ņ¦ĆĒĢśņŚ¼ Ļ▓░ņĀĢļ”ĮĻ│ä Ļ░ĢĒÖö ĒÜ©Ļ│╝ļź╝ ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [10,11]. ļö░ļØ╝ņä£ ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ Cr-rich M23C6 ņäØņČ£ļ¼╝ņØĆ Ļ│Āņś©Ļ░ĢļÅä ņ”ØĻ░ĆņŚÉ ĻĖ░ņŚ¼ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ĒĢ£ĒÄĖ 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹ ļé┤ ņĪ┤ņ×¼ĒĢśļŖö ņé░ĒÖöĻ░£ņ×¼ļ¼╝ņØĆ Ļ│Āņś© ņØĖņןņŗ£ĒŚś ņŗ£ ļ»ĖņäĖĻĖ░Ļ│ĄņØä ņāØņä▒ņŗ£ņ╝£ņä£ ņŚ░ņŗĀņ£©ņØ┤ ņĀĆĒĢśļÉ£ļŗżĻ│Ā ņäżļ¬ģĒĢśņśĆļŗż (ĻĘĖļ”╝ 5). ĻĘĖļ¤¼ļéś, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒĢ®ĻĖłņäżĻ│äĒĢ£ 0.10C ņÜ®ņ░®ĻĖłņåŹņŚÉņä£ļŖö ĻĖ░ņ¦ĆņÖĆ ņĀĢĒĢ® ļśÉļŖö ļ░śņĀĢĒĢ®ņØä ņØ┤ļŻ©ļŖö Cr-rich M23C6 ņäØņČ£ļ¼╝ņØ┤ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ļ¦ÄņØ┤ ļČäĒżļÉśņ¢┤ ņ׳ņ¢┤ņä£, Ļ│Āņś© ļ│ĆĒśĢņŚÉņä£ ļ»ĖņäĖĻĖ░Ļ│ĄņØś ņä▒ņןĻ│╝ ņĀäĒīīļź╝ ņ¢┤ļĀĄĻ▓ī ĒĢśļŖö ņŚŁĒĢĀļÅä Ļ░ĆļŖźĒĢśļŗż. ļö░ļØ╝ņä£ 0.10C ņŗ£ĒÄĖņØĆ 0.09C ņŗ£ĒÄĖļ│┤ļŗż ņŚ░ņŗĀņ£©ņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż [22,23].

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŚ┤ņŚŁĒĢÖņĀü ņŗ£ļ«¼ļĀłņØ┤ņģśņ£╝ļĪ£ Ļ│Āņś©ļ¼╝ņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØä ĒĢ®ĻĖłņäżĻ│ä ĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ĒĢ®ĻĖłņäżĻ│ä ĒĢ£ ņÜ®ņ░®ĻĖłņåŹņØś Ļ│Āņś©ņØĖņן ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā, TEM ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņäØņČ£ļ¼╝ņØä ļ╣äļĪ»ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä ņĪ░ņé¼ĒĢśņŚ¼ Ļ│Āņś©ļ¼╝ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśņśĆļŗż.

(1) ņÜ®ņ░®ĻĖłņåŹņØś Cr-rich M23C6 ņäØņČ£ļ¼╝ ņ”ØĻ░Ćļź╝ ņ£äĒĢśņŚ¼ Cļź╝ 0.09 ņŚÉņä£ 0.10ņ£╝ļĪ£ ņ”ØĻ░Ćņŗ£ĒéżĻ│Ā, Z-phase ņāØņä▒ņØä ņ¢ĄņĀ£ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ NņØä 0.04ņŚÉņä£ 0.02Ļ░Éņåīņŗ£ņ╝£ ĒĢ®ĻĖłņäżĻ│äļź╝ ĒĢśņśĆļŗż.

(2) 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØĆ ņāüņś©ņŚÉņä£ 0.10CĻ░Ć 0.09CņŚÉ ļ╣äĒĢśņŚ¼ ņØĖņןĻ░ĢļÅäļŖö ļåÆĻ│Ā ņŚ░ņŗĀņ£©ņØ┤ ļé«ņØĆ Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ¤¼ļéś 600 oCņŚÉņä£ļŖö 0.10CĻ░Ć 0.09C ļ│┤ļŗż ņØĖņןĻ░ĢļÅäĻ░Ć ļåÆņĢśĻ│Ā, ņĢäņÜĖļ¤¼ ņŚ░ņŗĀņ£©ļÅä ĒĢ©Ļ╗ś ņ”ØĻ░ĆļÉ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

(3) ņŚ┤ņŚŁĒĢÖ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ņä£ C ĒĢ©ļ¤ēņØä ļåÆņØ┤Ļ│Ā ĒĢ®ĻĖłņäżĻ│äļź╝ ĒĢ£ 0.10C 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØĆ Cr-rich M23C6 ņäØņČ£ļ¼╝ ļČäņ£©ņØ┤ ņ”ØĻ░ĆļÉśņŚłĻ│Ā, ņØ┤ ņäØņČ£ļ¼╝ņØĆ ņ×ģĻ│äņØś ņØ┤ļÅÖņØä ņ¢ĄņĀ£ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ 0.10CņØś ļלņŖż ļæÉĻ╗śļŖö 0.09C ļ│┤ļŗż ņ×æņĢśļŗż. ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ņāüņś© ļ░Å Ļ│Āņś© Ļ░ĢļÅäĻ░Ć Ē¢źņāüļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Cr-rich M23C6ļŖö ņŻ╝ļĪ£ Ļ▓░ņĀĢļ”ĮĻ│ä ĻĘĖļ”¼Ļ│Ā (V, Nb)-rich MX ņäØņČ£ļ¼╝ņØĆ ņŻ╝ļĪ£ Ļ▓░ņĀĢļ”Į ļé┤ņŚÉ ņ£äņ╣śĒĢśĻ│Ā ņ׳ņŚłļŗż.

(4) ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ 9Cr-1Mo-V-Nb ņÜ®ņ░®ĻĖłņåŹņØś Ļ│Āņś© ļ│ĆĒśĢ ņŗ£ņŚÉņä£ļŖö ĻĖ░ņ¦ĆņÖĆ ņĀĢĒĢ® ļśÉļŖö ļ░śņĀĢĒĢ®ņØä ņØ┤ļŻ©ļŖö Cr-rich M23C6 ņäØņČ£ļ¼╝ņØ┤ ņé░ĒÖöĻ░£ņ×¼ļ¼╝ņŚÉ ņØśĒĢ┤ ņāØņä▒ļÉ£ ļ»ĖņäĖĻĖ░Ļ│ĄņØś ņä▒ņןĻ│╝ ņĀäĒīīļź╝ ņ¢┤ļĀĄĻ▓ī ĒĢśņŚ¼ ņŚ░ņŗĀņ£©ņØ┤ ļŖśņ¢┤ļéśļŖö Ļ▓āņŚÉ ĻĖ░ņŚ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

Acknowledgmentsļ│Ė ņŚ░ĻĄ¼ļŖö ĒĢ£ĻĄŁ ņĀĢļČĆĻ░Ć ĒøäņøÉĒĢśļŖö ņżæņåīļ▓żņ▓śĻĖ░ņŚģļČĆņØś ņøöļō£ Ēü┤ļלņŖż300ĒöäļĪ£ņĀØĒŖĖ R&D ņ¦ĆņøÉņé¼ņŚģ(S2482209, ĒĢ┤ņ¢æĒöīļ×£ĒŖĖ ĻĘ╣ņĀĆņś©(-60 oC CTOD) ļ░Å ļ░£ņĀäĒöīļ×£ĒŖĖņÜ® ĻĘ╣Ļ│Āņś©(600 oC Creep) ņÜ®ņĀæņ×¼ļŻī Ļ░£ļ░£)Ļ│╝ ĒĢ£ĻĄŁņŚ░ĻĄ¼ņ×¼ļŗ©ņØś GCRC-SOP(No. 2011-0030013) ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēļÉśņŚłņŖĄļŗłļŗż.

Fig.┬Ā1.(a) Fraction of phases formed in 9Cr-1Mo-V-Nb weld metal as a function of temperature, (b-e) precipitation behavior in terms of elements, C, N, V, and Nb (in wt%) formed at 600 oC.

Fig.┬Ā2.Microstructure of 9Cr-1Mo-V-Nb weld metal revealed tempered martensite of multipass welding: (a) 0.09C and (b) 0.10C.

Fig.┬Ā4.Cross sectional features of 9Cr-1Mo-V-Nb weld metals (600 oC tensile test specimens) showing microvoids beneath fracture surfaces: (a) 0.09C and (c) 0.10C, SEM fractography of 9Cr-1Mo-V-Nb weld metals of (b) 0.09C and (d) 0.10C after tensile test at 600 oC.

Fig.┬Ā5.SEM photographs of the cross sectional region adjacent fractured surfaces of tensile tested 9Cr-1Mo-V-Nb weld metal specimens at 600 oC showing microvoids, particles and elongated grains for (a) 0.09C, (b) undeformed microstructure revealing uniformly distributed oxide particles in 0.09C, (c) EDX of particles; (d) 0.10C, (e) undeformed microstructure revealing uniformly distributed oxide particles in 0.10C, and (f) EDX of particles.

Fig.┬Ā6.TEM analysis of the cross sectional region adjacent fractured surfaces of tensile tested 9Cr-1Mo-V-Nb weld metal specimens at 600 oC: (a) FIB section, (b) EDX mapping, (c, d) SAED pattern of particle shown in (b) of 0.09C; (e) FIB section, (f) EDX mapping, (g) SAED pattern of particle shown in (f) of 0.10C, and (h) Cr-rich M23C6 spectrum.

Fig.┬Ā7. Number of (a) Cr-rich M23C6 precipitate and (b) (V, Nb)-rich MX precipitate distribution as a function of its size. SD stands for standard deviation.

Fig.┬Ā9.TEM analysis of FIB specimen of 9Cr-1Mo-V-Nb steel: (a) TEM micrograph of 0.10C, (b) high resolution (HR) TEM image of interfaces between Cr-rich M23C6 and matrix, (c) fast Fourier transformation (FFT) images of (b), (d) EDX-mapping Cr-rich M23C6 precipitate, (e) HR-TEM image of interfaces between Cr-rich M23C6 and matrix, and (f) FFT images of (e).

REFERENCES3. R. W. Swindeman, M. L. Santella, P. J. Maziasz, B. W. Roberts, and K. Coleman, Int. J. Pres. Ves. Pip. 81, 507 (2004).

6. American Welding Society, Specification for Low-Alloy Steel Electrodes for Shielded Metal Arc Welding AWS, A5.5/A5.5M. pp. 5American Welding Society, Miami (2006).

9. N. H. Jung, J. H. Ahn, M. J. Lee, N. H. Kang, and K. M. Cho, Korean J. Met. Mater. 56, 93 (2018).

11. J. W. Martin, Precipitation Hardening, 2nd ed. pp. 89Butterworth-Heinemann, Oxford (1998).

12. G. E. Dieter and D. Bacon, Mechanical Metallurgy. SI ed. 457ŌĆō459, McGraw-Hill, Singapore (1988).

13. N. Kang, Y. Lee, S. Byun, K. Kim, K. Kim, J. Chung, and K. Cho, Mater. Sci. Eng. A. 449, 157 (2009).

15. K. H. Lee, S. M. Hong, J. H. Shim, J. Y. Suh, J. Y. Huh, and W. S. Jung, Mater. Charact. 102, 79 (2015).

18. H. K. D. H. Bhadeshia and R. W. K. Honeycombe, Steels microstructure and properties. 3rd ed. 77Butterworth-Heinemann, Oxford (2006).

19. B. Arivazhagan, R. Prabhu, S. K. Albert, M. Kamaraj, and S. Sundaresan, J. Mater. Eng. Perform. 18, 999 (2009).

21. D. A. Porter, K. E. Easterling, and M. Y. Sherif, Phase Transformations in Metals and Alloys. 3rd ed. 126ŌĆō139, CRC Press, Boca Raton (2009).

23. G. E. Dieter and D. Bacon, Mechanical Metallurgy. SI ed. McGraw-Hill, Singapore (1988).

|

|

|||||||||||||||||||||||||||||||||||||||||