1. ņä£ ļĪĀ

ņĀäņäĖĻ│äņĀüņ£╝ļĪ£ Ļ│ĀļĀ╣ĒÖö ņé¼ĒÜīņŚÉ ņĀæņ¢┤ļōżļ®┤ņä£ ņāØņ▓┤ ņ×¼ļŻīņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ļåÆņĢäņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ņØĖĻ│ĄĻ┤ĆņĀłņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļŹöņÜ▒ļŹö ĒÖ£ļ░£ĒĢ┤ņ¦ĆĻ│Ā ņ׳ļŗż. ņØĖĻ░äņØś ļ╝łļź╝ ļīĆņ▓┤ĒĢĀ ņłś ņ׳ļŖö ņØĖĻ│ĄĻ┤ĆņĀłļĪ£ ņé¼ņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒÖöĒĢÖņĀü, ļ¼╝ļ”¼ņĀü, ĻĖ░Ļ│äņĀü, ņāØņ▓┤ ņĀüĒĢ®ņä▒ ĒŖ╣ņä▒ļōżņØ┤ ņÜ░ņłśĒĢ┤ņĢ╝ ĒĢ£ļŗż. Ēśäņ×¼ ņØĖĻ│ĄĻ┤ĆņĀłļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ņ×¼ļŻīļĪ£ļŖö ņäĖļØ╝ļ»╣, Co-CrĒĢ®ĻĖł, ņŖżĒģīņØĖļĀłņŖż Ļ░Ģ, Ti-6Al-4V ĒĢ®ĻĖł ļō▒ņØ┤ ņ׳ļŗż [1]. ņØ┤ ņżæņŚÉņä£ Ti-6Al-4V ĒĢ®ĻĖłņØĆ ļŗżļźĖ ņØĖĻ│Ą Ļ┤ĆņĀł ņ×¼ļŻīņŚÉ ļ╣äĒĢśņŚ¼ ņÜ░ņłśĒĢ£ ņāØņ▓┤ ņĀüĒĢ®ņä▒, ļåÆņØĆ Ļ░ĢļÅä, ļé«ņØĆ Ēāäņä▒Ļ│äņłś, ļåÆņØĆ ļé┤ņŗØņä▒ ļō▒ņØś ĒŖ╣ņä▒ņØä ļéśĒāĆļāäņ£╝ļĪ£ņŹ© ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņśżļ×£ ĻĖ░Ļ░ä ļÅÖņĢł ņØĖĻ│ĄĻ┤ĆņĀł ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉśņŚłļŗż [2]. ĒĢśņ¦Ćļ¦ī ņØ┤ļ¤¼ĒĢ£ ņןņĀÉņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā Ti-6Al-4V ĒĢ®ĻĖłņŚÉņä£ VņØĆ ņäĖĒżļÅģņä▒Ļ│╝ ļ░£ņĢöņä▒ ļ¼ĖņĀ£ņŚÉ ļ░ĆņĀæĒĢ£ Ļ┤ĆĻ│äĻ░Ć ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [3-6]. ļö░ļØ╝ņä£, ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ļÅģņä▒ ļ¼╝ņ¦łļĪ£ ļ│┤Ļ│Ā ļÉśņ¢┤ņ¦ä VĻ░Ć ņ▓©Ļ░ĆļÉśņ¦Ć ņĢŖņØĆ ņ×¼ļŻīļź╝ ņäĀĒāØĒĢ┤ņä£ ņŚ░ĻĄ¼ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. Al2O3ļŖö ņÜ░ņłśĒĢ£ ņāØņ▓┤ ņĀüĒĢ®ņä▒Ļ│╝ ļåÆņØĆ Ļ▓ĮļÅä ļĢīļ¼ĖņŚÉ 1970ļģäļÅä ņØ┤ĒøäļĪ£ ņØĖĻ│ĄĻ┤ĆņĀł ļīĆņ▓┤ņ×¼ļŻīļĪ£ ņé¼ņÜ®ļÉśņ¢┤ ņÖöļŗż [7,8]. ĒĢśņ¦Ćļ¦ī ņØ┤ļ¤¼ĒĢ£ ņןņĀÉņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā, ļé«ņØĆ ĒīīĻ┤┤ ņØĖņä▒ņŚÉ ņØśĒĢśņŚ¼ ņØĖĻ│ĄĻ┤ĆņĀł ļīĆņ▓┤ ņ×¼ļŻīļĪ£ ĒÅŁļäōĻ▓ī ņé¼ņÜ®ĒĢśĻĖ░ņŚÉļŖö ĒĢ£Ļ│äļź╝ ļ│┤ņśĆļŗż. ļö░ļØ╝ņä£ Al2O3 ĒīīĻ┤┤ ņØĖņä▒ņØä ņ”ØĻ░Ćņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĀ£ ņØ┤ņāüņØä ņ▓©Ļ░ĆĒĢ┤ņä£ ļéśļģĖĻĄ¼ņĪ░ņØś ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņĀ£ņĪ░ĒĢśļŖö Ļ▓āņØ┤ļŗż. ņĀ£ ņØ┤ņāüņØ┤ ņ▓©Ļ░ĆļÉ£ ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ņĀäĒīīĒĢĀ ļĢī ņĀ£ ņØ┤ņāüņŚÉ ņØśĒĢ┤ ĻĘĀņŚ┤ ĻĄ┤ņĀł, ĻĘĀņŚ┤ Ļ░ĆĻĄÉĻ░Ć ņØ╝ņ¢┤ļéśņä£ ĻĘĀņŚ┤ ņĀäĒīīļź╝ ņ¢ĄņĀ£ņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ ĒīīĻ┤┤ņØĖņä▒ņØ┤ ļåÆņĢäņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [9,10]. ļéśļģĖĻĄ¼ņĪ░ņØś ņ×¼ļŻīļŖö ĒīīĻ┤┤ņØĖņä▒Ļ│╝ ļÅÖņŗ£ņŚÉ Ļ▓ĮļÅäļź╝ Ē¢źņāüņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ņŚ░ĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż. ļéśļģĖ ļČäļ¦ÉņØĆ Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦ü, Ļ│Ąņ╣© ļ▓Ģ, ņĀäĻĖ░ ĒÅŁļ░£ļ▓Ģ ļō▒ņŚÉ ņØśĒĢ┤ ņĀ£ņĪ░ļÉśĻ│Ā ņ׳ļŗż [11-13]. ļéśļģĖļČäļ¦É ņĀ£ņĪ░ ļ░®ļ▓Ģ ņżæņŚÉņä£ ļ│╝ ļ░Ćļ¦ü ļ░®ļ▓ĢņØĆ ļ░Ćļ¦üņŚÉ ņØśĒĢ┤ ļČäļ¦ÉņØ┤ ļ»ĖņäĖĒÖö ļÉśĻ│Ā, ļČäļ¦ÉņŚÉ ļ¦ÄņØĆ ņŖżĒŖĖļĀłņØĖĻ│╝ Ļ▓░ĒĢ©ņØä ļ░£ņāØņŗ£ĒéżĻĖ░ļÅä ĒĢśĻ│Ā, ļ░Ćļ¦ü ļÅäņżæņŚÉ ĒĢ®ņä▒ņØ┤ ņØ╝ņ¢┤ļéśĻĖ░ļÅä ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļōżļĪ£ ļČäļ¦ÉņØ┤ ĒÖ£ņä▒ĒÖöļÉśņ¢┤ ļé«ņØĆ ņś©ļÅäņŚÉņä£ ņåīĻ▓░ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż [14].

ņ┤łĻĖ░ļČäļ¦ÉņØ┤ ļéśļģĖĒü¼ĻĖ░ļĪ£ ļ¦żņÜ░ ļ»ĖņäĖĒĢśļŹöļØ╝ļÅä ĻĖ░ņĪ┤ņØś Ļ│Āņś©ņŚÉņä£ ņןņŗ£Ļ░ä Ļ░ĆņŚ┤ĒĢśļŖö ņåīĻ▓░ ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ņåīĻ▓░ ļÅäņżæņŚÉ ņ×ģņ×É ņä▒ņןņØ┤ ņØ╝ņ¢┤ļéśņä£ ļéśļģĖĻĄ¼ņĪ░ļź╝ Ļ░¢ļŖö ļ▓īĒü¼ ņ×¼ļŻīļź╝ ņĀ£ņĪ░ĒĢśĻĖ░ ņ¢┤ļĀĄļŗż [15]. ņåīĻ▓░ ļÅäņżæņŚÉ ņ×ģņ×É ņä▒ņןņØä ņ¢ĄņĀ£ņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĀĆņś©ņŚÉņä£ ņ¦¦ņØĆ ņŗ£Ļ░äņŚÉ ņ╣śļ░ĆĒÖöĻ░Ć ņØ┤ļŻ©ņ¢┤ ņĀĖņĢ╝ĒĢ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ┤ĆņĀÉņŚÉņä£ Ļ│ĀņŻ╝Ēīīņ£ĀļÅä Ļ░ĆņŚ┤ ņåīĻ▓░ ļ▓ĢņØ┤ Ļ░£ļ░£ļÉśņŚłļŗż [14].

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Nb2O5ņÖĆ AlļČäļ¦ÉņØä Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦üĒĢśņŚ¼ ļéśļģĖļČäļ¦ÉņØś NbņÖĆ Al2O3ļź╝ ĒĢ®ņä▒ĒĢśņśĆļŗż. ĒĢ®ņä▒ĒĢ£ ņØ┤ļōż ļČäļ¦ÉņØä Ļ│ĀņŻ╝Ēīīņ£ĀļÅäĻ░ĆņŚ┤ ņåīĻ▓░ ņןņ╣śļĪ£ ņ¦¦ņØĆ ņŗ£Ļ░ä (3ļČä) ļé┤ņŚÉ ņåīĻ▓░ĒĢśņśĆļŗż. ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ Ļ▓░ņĀĢņāüņØĆ Ļ░üĻ░ü ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓ĮĻ│╝ X-ņäĀ ĒÜīņĀłņןņ╣śļĪ£ ņĪ░ņé¼ ļČäņäØĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ņøÉļŻīļČäļ¦É Nb2O5ļŖö Alfa ĒÜīņé¼ņŚÉņä£ ņĀ£ņĪ░ĒĢ£ <45 ╬╝m ņ×ģņ×É Ēü¼ĻĖ░ņÖĆ ņł£ļÅä 99.5% ņØ┤ņŚłĻ│Ā, AlļČäļ¦ÉņØĆ AlfaĒÜīņé¼ņŚÉņä£ ņĀ£ņĪ░ĒĢ£ <45 ╬╝mņØś ņ×ģņ×É Ēü¼ĻĖ░ņÖĆ ņł£ļÅä 99.5% ņØ┤ņŚłļŗż. ņĄ£ņóģņĀüņ£╝ļĪ£ 2Nb-5/3Al2O3 ņĪ░ņä▒ņØä Ļ░¢ļÅäļĪØ ĒĢśĻĖ░ ņ£äĒĢ┤ ņøÉļŻī ļČäļ¦ÉļĪ£ ņé¼ņÜ®ĒĢ£ Nb2O5ņÖĆ AlļČäļ¦ÉņØä 1 ļīĆ 10/3ņ£╝ļĪ£ ņĖĪļ¤ēĒĢśņśĆļŗż. ņĖĪļ¤ēĒĢ£ ļČäļ¦ÉļōżņØĆ ņĢäļź┤Ļ│ż Ļ░ĆņŖż ļČäņ£äĻĖ░ĒĢśņŚÉņä£ ņÜ®ĻĖ░ņŚÉ ļäŻĻ│Ā ņ¦üĻ▓ĮņØ┤ 11 mm ņØĖ WC-8Co ļ│╝ņØä ņé¼ņÜ®ĒĢśņŚ¼ 10ņŗ£Ļ░ä ļÅÖņĢł 300 rpm ņåŹļÅäļĪ£ ļ│╝ ļ░Ćļ¦üņØä ņŗżņŗ£ĒĢśņśĆļŗż. ņØ┤ļĢī, ĒģģņŖżĒģÉ ņ╣┤ļ░öņØ┤ļō£ņÖĆ ļČäļ¦ÉņØś ļ¼┤Ļ▓ī ļ╣äļŖö 15:1ļĪ£ ĒĢśņśĆļŗż.

Ļ│ĀņŻ╝Ēīīņ£ĀļÅäĻ░ĆņŚ┤ ņåīĻ▓░ ņןņ╣śņØś Ļ░£ļץļÅäļŖö ņ░ĖĻ│Āļ¼ĖĒŚī [14]ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņåīĻ▓░ Ļ│ĄņĀĢņØĆ 4ļŗ©Ļ│ä Ļ│ĄņĀĢņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĪīļŗż. ņ▓½ ļ▓łņ¦ĖļŖö ļ│╝ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØä ĒØæņŚ░ ļŗżņØ┤ņŚÉ ņČ®ņ¦äĒĢ£ Ēøä ņåīĻ▓░ņןņ╣ś ļé┤ļČĆņŚÉ ņןņ░®ĒĢśĻ│Ā 50 mTorrņØś ņ¦äĻ│ĄļČäņ£äĻĖ░ļĪ£ ļ¦īļōĀļŗż. ļæÉ ļ▓łņ¦ĖļŖö ļé«ņØĆ ņś©ļÅäņŚÉņä£ ņ╣śļ░ĆĒĢ£ ņåīĻ▓░ņ▓┤ļź╝ ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ 80 MPaņØś ņØ╝ņČĢņĢĢļĀźņØä Ļ░ĆĒĢ£ļŗż. ņäĖ ļ▓łņ¦ĖļŖö ņŗ£ĒÄĖĻ│╝ ĒØæņŚ░ ļŗżņØ┤ņŚÉ ņ£ĀļÅä ņĀäļźśļź╝ Ļ░ĆĒĢ£ļŗż. ņŗ£ĒÄĖņØś ņłśņČĢĻĖĖņØ┤ļŖö LVDTļĪ£ ņŗżņŗ£Ļ░ä ņĖĪņĀĢĒĢśĻ│Ā ņłśņČĢĻĖĖņØ┤ņØś ļ│ĆĒÖöĻ░Ć ņŚåņØä ļĢī ņŗ£ĒÄĖņØś ņåīĻ▓░ņØ┤ ņÖäļŻīļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśņśĆĻ│Ā, ņØ┤ļĢīĻ╣īņ¦Ć ņ£ĀļÅäņĀäļźśļź╝ Ļ░ĆĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ĒØæņŚ░ ļŗżņØ┤ņØś ņś©ļÅäļŖö ļööņ¦ĆĒäĖ Ļ┤æ ņś©ļÅäĻ│äļĪ£ ņĖĪņĀĢĒĢśņśĆļŗż. ļ¦łņ¦Ćļ¦ē ļŗ©Ļ│äļĪ£ ņ£ĀļÅäņĀäļźśļź╝ ļ®łņČöĻ│Ā ņŗ£ĒÄĖņØä ņāüņś©Ļ╣īņ¦Ć ļāēĻ░üņŗ£Ēé©ļŗż.

Ļ│ĀņŻ╝Ēīī ņ£ĀļÅäĻ░ĆņŚ┤ ņåīĻ▓░ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņĪ░ļÉ£ 2Nb-5/3Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņØś ņāüļīĆļ░ĆļÅäļŖö ņĢäļź┤Ēéżļ®öļŹ░ņŖż(Archimedes) ļ▓Ģņ£╝ļĪ£ ņŗ£ĒÄĖņØś ļČĆĒö╝ļź╝ ĻĄ¼ĒĢ£ Ēøä ņŗżņĀ£ļ░ĆļÅäļź╝ Ļ│äņé░ĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. Ļ▓░ņĀĢņāüņØĆ CuK╬▒ ĒāĆĻ▓¤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ 20~80 ┬░ņØś ļ▓öņ£äņŚÉņä£ ņŻ╝ņé¼ņåŹļÅä 4 ┬░/min ļĪ£ X-ņäĀ ĒÜīņĀłņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņŚ¼ ļČäņäØĒĢśņśĆļŗż. ņØ┤ ļĢī ņé¼ņÜ®ļÉ£ ņĀäļźśņÖĆ ņĀäņĢĢņØĆ Ļ░üĻ░ü 30 mAņÖĆ 40 kVņØ┤ņŚłļŗż. ņŗ£ĒÄĖņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ ņŗ£ĒÄĖņØä ņŚ░ļ¦łĒĢ£ Ēøä EDSĻ░Ć ļČĆņ░®ļÉ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM)ņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉĻ│╝ ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖņØś Ļ▓░ņĀĢņ×É (crystallite) Ēü¼ĻĖ░ļŖö X-ņäĀ ĒÜīņĀłņŗ£ĒŚś ļ░śĻ░ĆĒÅŁņ£╝ļĪ£ļČĆĒä░ Suryanarayana ņŗØņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż [16]. ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖņØś Ļ▓ĮļÅäļŖö ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĢĢĒØöņØś ļ®┤ņĀüņØä Ļ│äņé░ĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. ĒīīĻ┤┤ņØĖņä▒ņØĆ ņĢĢĒØöņØś ļ¬©ņä£ļ”¼ņŚÉņä£ ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢśļŖöļŹ░ ņØ┤ ĻĘĀņŚ┤ņØś ĻĖĖņØ┤ļź╝ ņĖĪņĀĢĒĢśņŚ¼ AnstisņŗØ [17]ņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ĒĢ®ņä▒

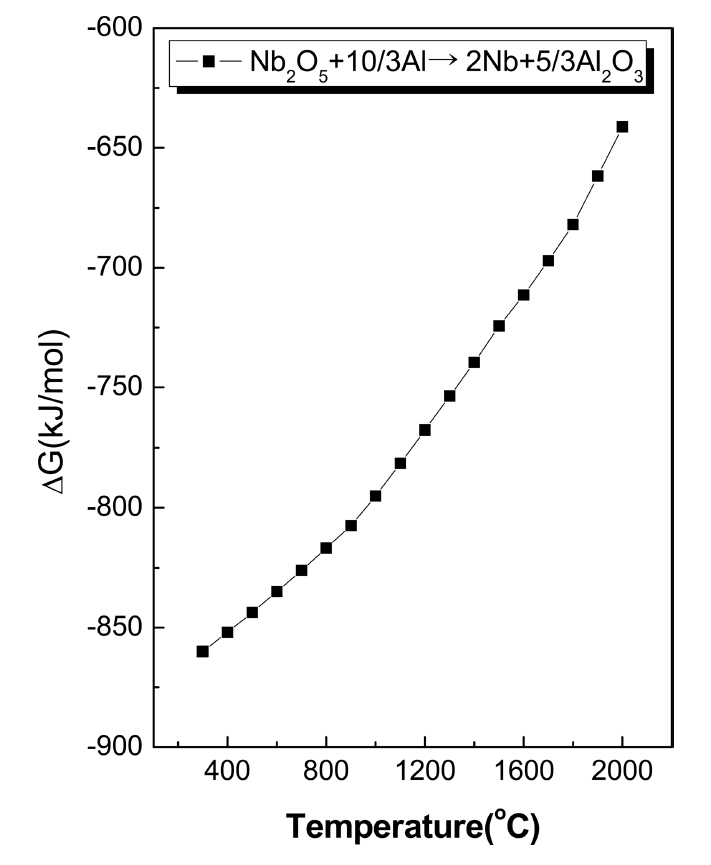

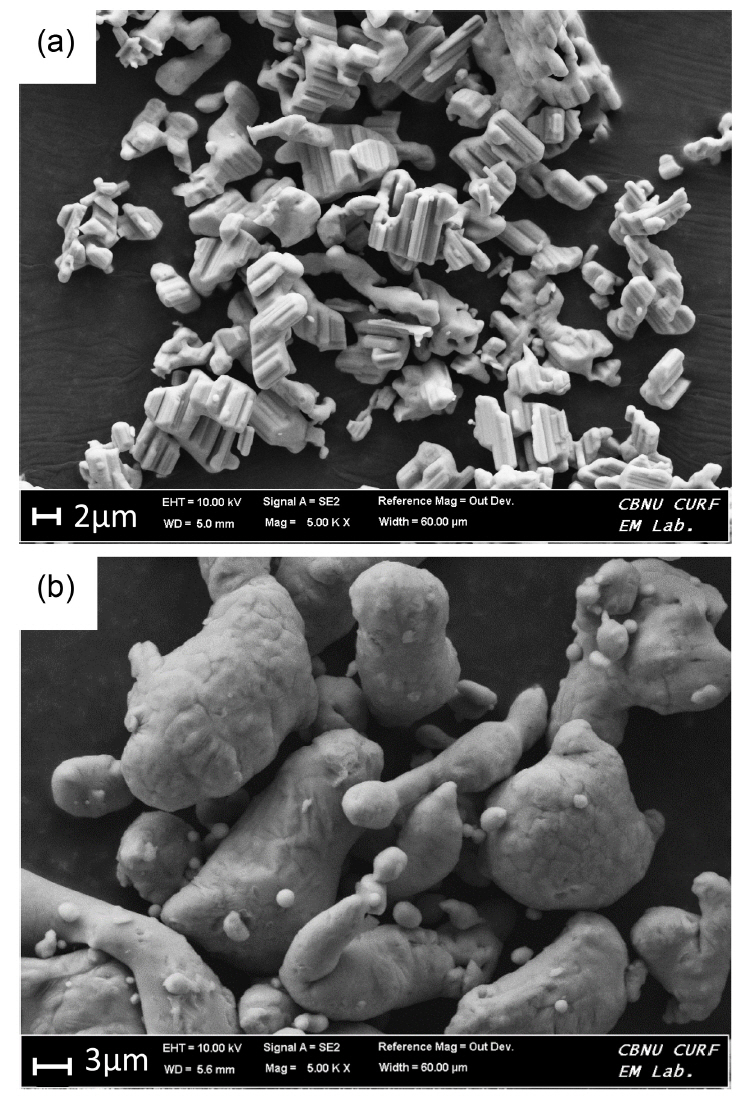

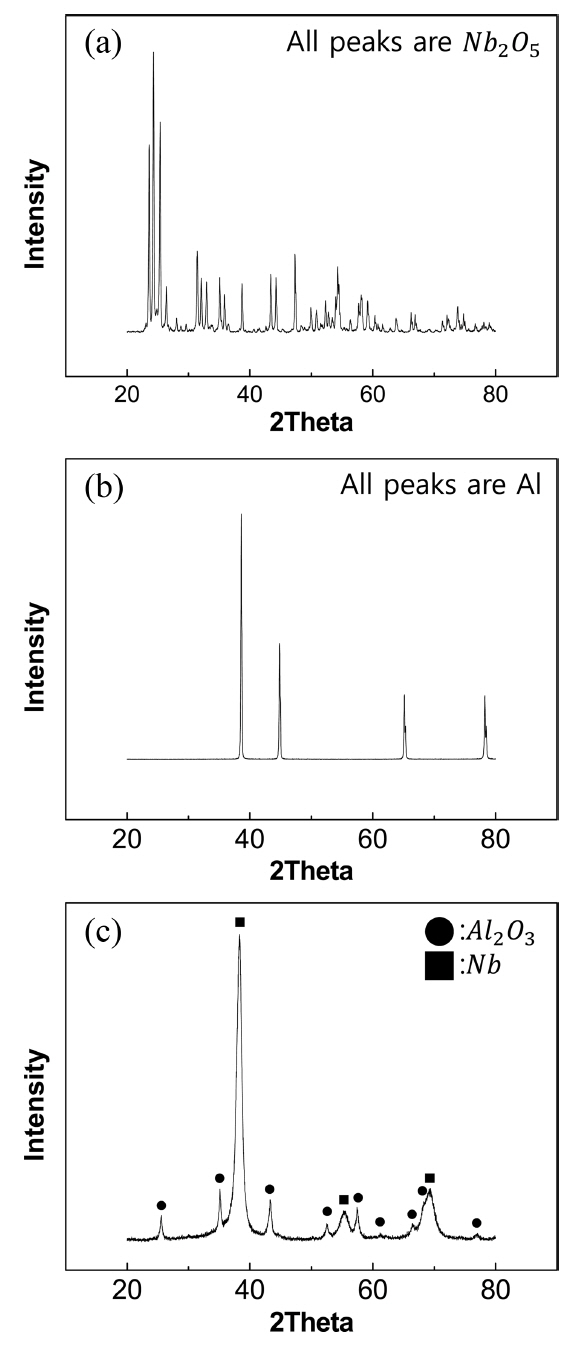

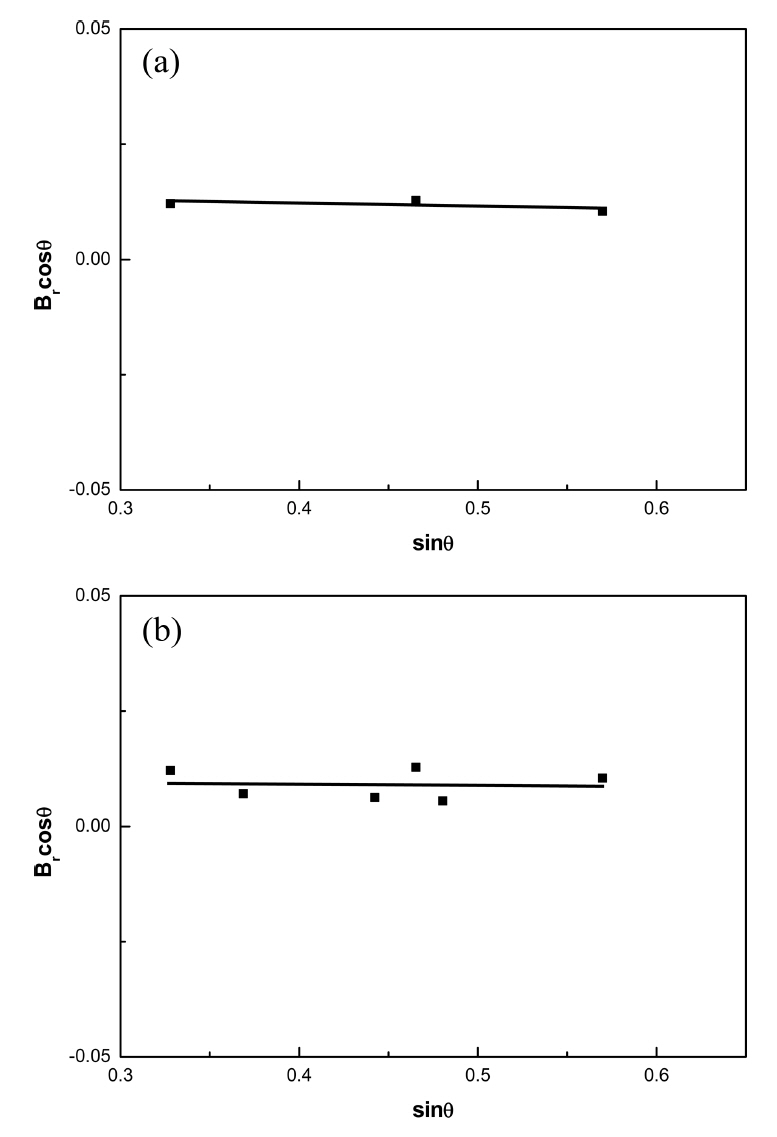

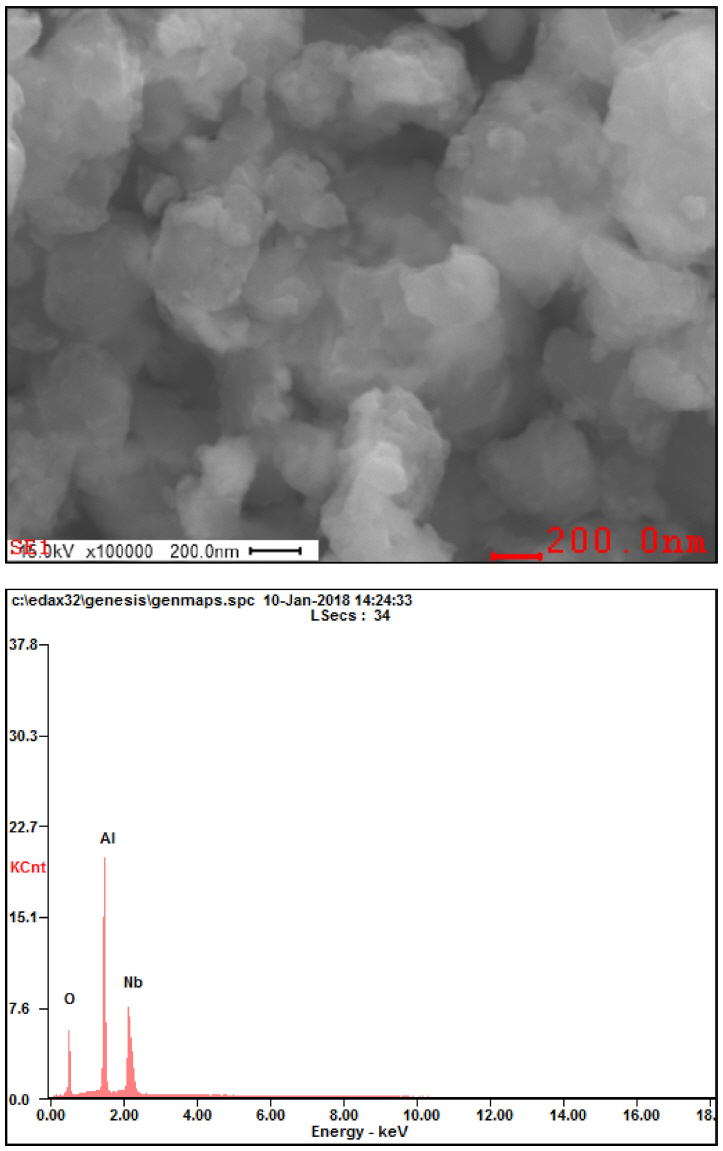

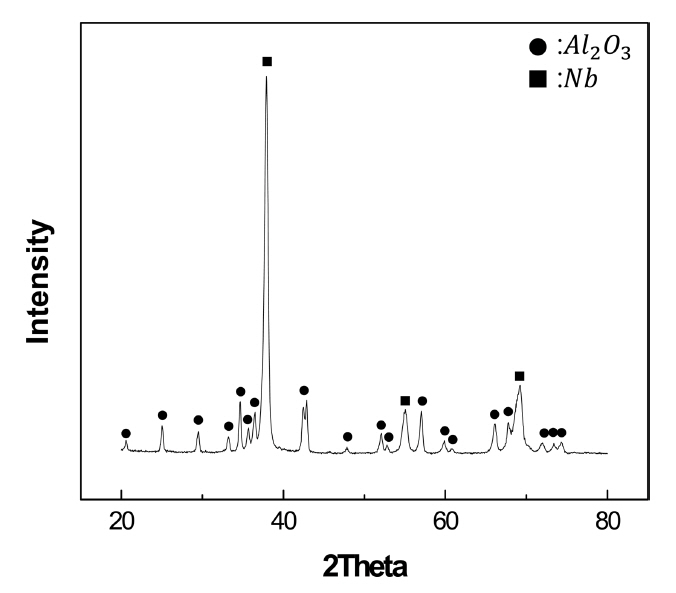

Nb2O5ņÖĆ 10/3 AlļĪ£ļČĆĒä░ 2Nb-5/3Al2O3 ĒśĢņä▒ ņŗ£ ņś©ļÅäņŚÉ ļö░ļźĖ Ļ╣üņŖż ņ×Éņ£ĀņŚÉļäłņ¦Ć ņ░©ņØ┤ļŖö ĻĘĖļ”╝ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 1ņŚÉņä£ ņĢī ņłś ņ׳ļō»ņØ┤ ņ×Éņ£ĀņŚÉļäłņ¦Ć ņ░©ņØ┤ (ņāØņä▒ļ¼╝ņØś ņ×Éņ£ĀņŚÉļäłņ¦Ć- ļ░śņØæļ¼╝ņØś ņ×Éņ£ĀņŚÉļäłņ¦Ć)ļŖö ņØīņØś Ļ░ÆņØä Ļ░¢Ļ│Ā ņ׳ņ£╝ļ»ĆļĪ£ ņŚ┤ņŚŁĒĢÖņĀüņ£╝ļĪ£ ņØ┤ ļ░śņØæņØĆ ņĢłņĀĢĒĢśļŗżļŖö Ļ▓āņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 2ļŖö ņ┤łĻĖ░ļČäļ¦ÉņØä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Nb2O5ļČäļ¦ÉņØĆ Ļ░üņ¦ä ĒśĢĒā£ļź╝ ļéśĒāĆļé┤Ļ│Ā, Al ļČäļ¦ÉņØĆ ļæźĻĘ╝ ļ¬©ņ¢æņØä Ļ░¢Ļ│Ā ņ׳ļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉĻ│╝ ņ┤łĻĖ░ļČäļ¦ÉņØś X-ņäĀ ĒÜīņĀł ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļāłļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś X-ņäĀ ĒÜīņĀłļÅäĒśĢņŚÉņä£ ļ░śņØæļ¼╝ņØĖ Nb2O5ņÖĆ Al Ēö╝Ēü¼ļŖö Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖĻ│Ā, ņāØņä▒ļ¼╝ņØĖ NbņÖĆ Al2O3 Ēö╝Ēü¼ļ¦ī Ļ┤Ćņ░░ļÉśņŚłļŗż. ļö░ļØ╝ņä£ Ļ│Ā ņŚÉļäłņ¦Ćļ│╝ ļ░Ćļ¦ü ļÅäņżæ ĒĢ®ņä▒ņØ┤ ņØ╝ņ¢┤ļé¼ņØīņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ļ░Ćļ¦ü ņŗ£ Nb2O5ņØś ĒÖśņøÉĻ│╝ AlņØś ņé░ĒÖöĻ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØĆ Ļ│ĀņåŹņ£╝ļĪ£ ņøĆņ¦üņØ┤ļŖö ļ│╝ņŚÉ ņØśĒĢ┤ ļ░śņØæļ¼╝ļōżņØ┤ Ļ░ĢĒĢ£ ņČ®Ļ▓® ņŚÉļäłņ¦Ćļź╝ ļ░øņĢäņä£ ĒÖ£ņä▒ĒÖö ņןļ▓ĮņØä ļäśņ¢┤Ļ░ĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś Ēö╝Ēü¼ ļ░śĻ░ĆĒÅŁņØĆ ņøÉļŻī ļČäļ¦É Ēö╝Ēü¼ ļ░śĻ░ĆĒÅŁ ļ│┤ļŗż ņ╗Ėļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņØ┤ņ£ĀļŖö ļ░Ćļ¦ü ļÅäņżæņŚÉ ļČäļ¦ÉņØ┤ ļ»ĖņäĖĒÖö ļÉśĻ│Ā, ļČäļ¦ÉņŚÉ ņŖżĒŖĖļĀłņØĖņØ┤ ļ░£ņāØļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ĻĘĖļ”╝ 4ļŖö ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś NbņÖĆ Al2O3ņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ SuryanarayanaņŗØ[16]ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĄ¼ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ XRD ļŹ░ņØ┤Ēä░ļĪ£ļČĆĒä░ Br ┬Ęcos╬ĖņŚÉ ļö░ļźĖ sin╬Ėļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. Ļ│äņé░ĒĢ£ Al2O3 ņÖĆ Nb Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü 19 nmņÖĆ 13 nmņØ┤ļŗż. ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś ņĀäĻ│ä ļ░®ņČ£ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ļ»ĖņäĖņĪ░ņ¦üĻ│╝ EDSļČäņäØ Ļ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļČäļ¦ÉņØĆ ļ¦żņÜ░ ļ»ĖņäĖĒĢ£ ļČäļ¦ÉļĪ£ ĻĄ¼ņä▒ļÉśņŚłĻ│Ā ņĢĮĻ░ä ņØæņ¦æļÉśņ¢┤ ņ׳ļŗż. EDSļČäņäØņŚÉņä£ļŖö ļ│╝ ļ░Ćļ¦ü ļÅäņżæ ļ│╝ņØ┤ļéś ņÜ®ĻĖ░ļĪ£ļČĆĒä░ ņśżņŚ╝ļÉĀ ņłś ņ׳ļŖö FeņØ┤ļéś WĒö╝Ēü¼ļŖö Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖĻ│Ā Nb, OņÖĆ Al Ēö╝Ēü¼ļ¦ī Ļ┤Ćņ░░ļÉśņŚłļŗż.

3.2 ņåīĻ▓░

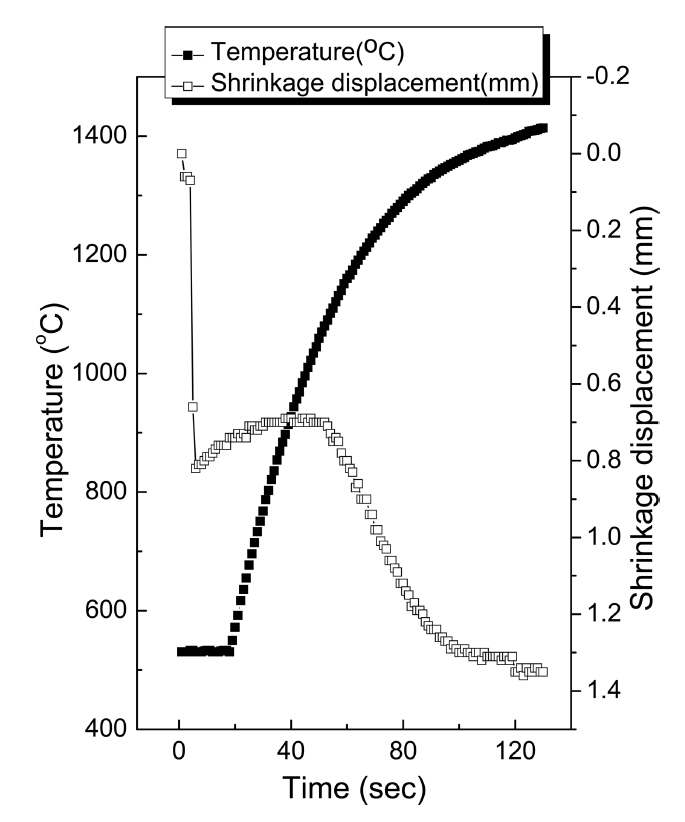

ĻĘĖļ”╝ 6ņØĆ ņ£ĀļÅäņĀäļźśņÖĆ 80 MPaņØś ĻĖ░Ļ│äņĀü ņĢĢļĀźņØä ļÅÖņŗ£ņŚÉ Ļ░ĆĒĢ£ ņāüĒā£ņŚÉņä£ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØä Ļ░ĆņŚ┤Ē¢łņØä ļĢī Ļ░ĆņŚ┤ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņś©ļÅäņÖĆ ņłśņČĢĻĖĖņØ┤ļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņś©ļÅäļŖö ņ£ĀļÅäņĀäļźśĻ░Ć Ļ░ĆĒĢ┤ņ¦Ćļ®┤ Ļ▒░ņØś ņØ╝ņĀĢĒĢśĻ▓ī ņ”ØĻ░ĆĒĢśņśĆļŗż. ņĢĮ 1100 ┬░CĻ╣īņ¦Ć ņŚ┤ĒīĮņ░Į ĒśäņāüņØä ļ│┤ņØ┤ļŗżĻ░Ć ĻĘĖ ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ļŖö ņłśņČĢĻĖĖņØ┤Ļ░Ć ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśņśĆļŗż. ņłśņČĢĻĖĖņØ┤ļŖö 1350 ┬░C ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ļŖö Ļ▒░ņØś ņØ╝ņĀĢĒĢśņśĆļŗż.

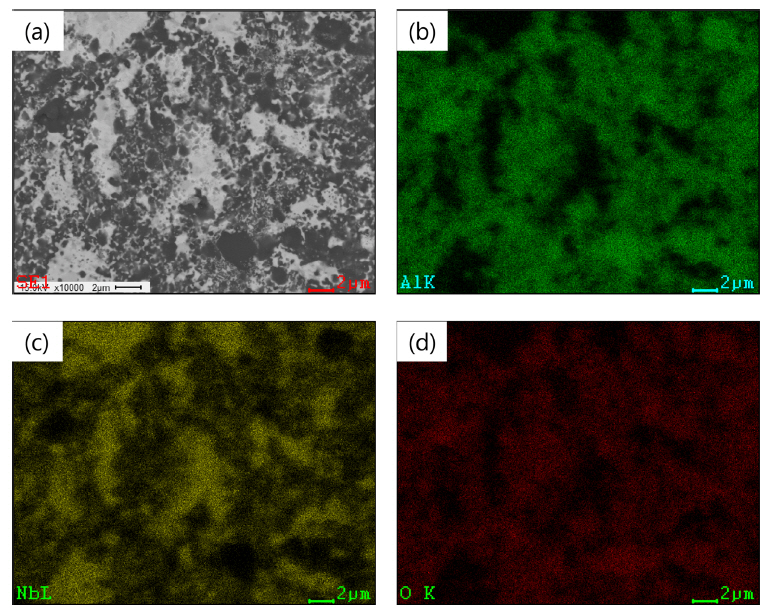

ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ 1400 ┬░CņŚÉņä£ļŖö ņåīĻ▓░ņØ┤ ņÖäļŻīļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. 1400 ┬░CļĪ£ ņåīĻ▓░ĒĢ£ ņŗ£ĒÄĖņØś X-ņäĀ ĒÜīņĀł Ļ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 7 ļéśĒāĆļāłļŗż. ĒÜīņĀłĒī©Ēä┤ņŚÉņä£ NbņÖĆ Al2O3Ēö╝Ēü¼ļ¦ī Ļ┤Ćņ░░ļÉśņŚłĻ│Ā, NbĒö╝Ēü¼ņØś Ļ░ĢļÅäĻ░Ć Al2O3ļ│┤ļŗż ļåÆņĢśļŗż. ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ NbņāüņØ┤ ņ░©ņ¦ĆĒĢśļŖö ļČĆĒö╝ ļČäņ£©ņØĆ 0.32ņØ┤ņ¦Ćļ¦ī ĻĘĖļ”╝ 7 XRDņŚÉņä£ Ļ░ĢļÅäĻ░Ć ļåÆĻ▓ī ļéśĒāĆļé£ Ļ▓āņØĆ NbĻ░Ć ņøÉņ×Éļ▓łĒśĖĻ░Ć ļåÆņĢäņä£ ņøÉņ×ÉņØś ņé░ļ×Ć ņØĖņ×ÉĻ░Ć Ēü¼ĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. Ēö╝Ēü¼ņØś ļ░śĻ░ĆĒÅŁņØĆ ļ░Ćļ¦üĒĢ£ ļČäļ¦ÉņØś ļ░śĻ░ĆĒÅŁļ│┤ļŗż ņĢĮĻ░ä Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤Ļ▓āņØĆ ņåīĻ▓░ ļÅäņżæņŚÉ ņ×ģņä▒ņןņØ┤ ņØ╝ņ¢┤ļé¼ĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 8ņØĆ 1400 ┬░CņŚÉņä£ ņåīĻ▓░ĒĢ£ ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ NbņÖĆ Al2O3ņØś Ļ▓░ņĀĢņ×É Ēü¼ĻĖ░ļź╝ ĻĄ¼ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ X-ņäĀ ĒÜīņĀł ņ×ÉļŻīļĪ£ļČĆĒä░ sin╬ĖņŚÉ ļö░ļźĖ Br┬Ęcos╬Ėļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. Ļ│äņé░ĒĢ£ NbņÖĆ Al2O3ņØś ĒÅēĻĘĀ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü ņĢĮ 250 nmņÖĆ 63 nmņØ┤ļŗż. ņåīĻ▓░ĒĢ£ 2Nb-5/3Al2O3ļ│ĄĒĢ®ņ×¼ļŻīņØś ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ļ»ĖņäĖņĪ░ņ¦üĻ│╝ X-ņäĀ ļ¦ĄĒĢæņØĆ ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļāłļŗż. ļ»ĖņäĖņĪ░ņ¦üņŚÉņä£ ļ»ĖņäĖĒĢ£ ļ░ØņØĆ ĒÜīņāēĻ│╝ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņāüļōżļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņØīņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. X-ņäĀ ļ¦ĄĒĢæĻ│╝ ņ¦łļ¤ēĒÜ©Ļ│╝ņŚÉ ņØśĒĢ┤ņä£ ļ░ØņØĆ ĒÜīņāēĻ│╝ ņ¢┤ļæÉņÜ┤ ĒÜīņāēņāüņØĆ Ļ░üĻ░ü NbņÖĆ Al2O3 ņØ┤ņŚłļŗż. ņØ┤ ļ│ĄĒĢ®ņ×¼ļŻīņØś ņāüļīĆļ░ĆļÅäļŖö 99%ņØ┤ņŚłļŗż. 3ļČä ņØ┤ļé┤ņØś ņ¦¦ņØĆ ņŗ£Ļ░äņŚÉ ļéśļģĖĻĄ¼ņĪ░ņØĖ 2Nb-5/3Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ļŖö Ļ▓āņØĆ ņĢäļלņÖĆ Ļ░ÖņØ┤ ņāØĻ░üļÉ£ļŗż. ņ£ĀļÅäņĀäļźś ņØśĒĢ┤ ļČäļ¦ÉĻ│╝ ļČäļ¦Éņé¼ņØ┤ņŚÉ ĒöäļØ╝ņ”łļ¦ł ļ░£ņāØņ£╝ļĪ£ Ēæ£ļ®┤ņĀĢĒÖöĻ░Ć ņØ╝ņ¢┤ļéśņä£ ņøÉņ×ÉņØś ĒÖĢņé░ņØ┤ ņēĮĻ│Ā, ņøÉņ×ÉņØś ĒÖĢņé░ņØĆ ņĀäĻĖ░ņןĒĢśņŚÉņä£ļŖö ļ╣Āļź┤Ļ│Ā, ļśÉĒĢ£ ļČäļ¦ÉļōżņØś ņĀæņ┤ēņĀÉņŚÉņä£ļŖö ņŻ╝ņÜĖ ņŚ┤ ļ░£ņāØņ£╝ļĪ£ ņś©ļÅäĻ░Ć ļåÆņĢäņä£ ņøÉņ×ÉņØś ĒÖĢņé░ņØ┤ ņÜ®ņØ┤ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ļé«ņØĆ ņś©ļÅäņŚÉņä£ļÅä ņ¦¦ņØĆ ņŗ£Ļ░ä (3ļČä) ļé┤ņŚÉ ņåīĻ▓░ņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż [18-21].

3.3 ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäņÖĆ ĒīīĻ┤┤ņØĖņä▒

2Nb-5/3Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäļŖö ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│äļĪ£ ĒĢśņżæņØä 20 Kgf ņ£╝ļĪ£ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, Ļ▓ĮļÅäļŖö 1460 kg/mm2 ņØ┤ņŚłļŗż. ĒīīĻ┤┤ņØĖņä▒ (KIC)ņØĆ ņĢĢĒØö ņ×ÉĻĄŁ ļ¬©ņä£ļ”¼ņŚÉņä£ ņāØņä▒ļÉ£ ĻĘĀņŚ┤ņØś ĻĖĖņØ┤ļź╝ ņĖĪņĀĢĒĢśņŚ¼ AnstisņŗØ [17]ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż.

ņŚ¼ĻĖ░ņä£ PļŖö ņĢĢĒØö ĒĢśņżæņØ┤Ļ│Ā, CļŖö ĻĘĀņŚ┤ņØś ĻĖĖņØ┤ņØ┤ļ®░, EļŖö Ēāäņä▒Ļ│äņłśņØ┤Ļ│Ā, HļŖö Ļ▓ĮļÅäĻ░ÆņØ┤ļŗż. NbņÖĆ Al2O3ņØś Ēāäņä▒Ļ│äņłśņÖĆ ļČĆĒö╝ļČäņ£©ņØĆ Ļ░üĻ░ü 105 GPa [22]ņÖĆ 0.32 ĻĘĖļ”¼Ļ│Ā 380 GPa [23]ņÖĆ 0.68ņØ┤ļŗż. ļ│ĄĒĢ®ņ×¼ļŻīņØś Ēāäņä▒Ļ│äņłś EļŖö ļ│ĄĒĢ® ņĖĪņØä ņØ┤ņÜ®ĒĢ┤ņä£ Ļ│äņé░ĒĢśņśĆļŗż. ĻĘĖļ”╝ 10ņØĆ ņåīĻ▓░ĒĢ£ 2Nb-5/3Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ ņĢĢĒØö ņ×ÉĻĄŁĻ│╝ ņĢĢĒØöņØś ļ¬©ņä£ļ”¼ņŚÉņä£ ņĀäĒīīļÉ£ ĻĘĀņŚ┤ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĻĘĀņŚ┤ņØĆ ņĢĢĒØö ņ×ÉĻĄŁ ļ¬©ņä£ļ”¼ņŚÉņä£ ņĀäĒīīļÉśĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ņĀäĒīīļÉ£ ĻĘĀņŚ┤ņØĆ Ļ░ĆĻĄÉ (Ōåæ)ņÖĆ ĻĄ┤Ļ│Ī(Ōåō)ņØä ņ¦Ćļ®┤ņä£ ņĀäĒīīļÉśĻ│Ā ņ׳ņØīņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. 2Nb-5/3Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņØś ĒīīĻ┤┤ņØĖņä▒ņØĆ 8.7 MPa.m1/2 ņØ┤ņŚłļŗż. 2Nb-5/3Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäļŖö Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć 4.5 ╬╝mņØĖ Al2O3ņØś Ļ▓ĮļÅä1800 kg/mm2 [23]ļ│┤ļŗż ļé«ņĢśņ¦Ćļ¦ī, ļ│ĄĒĢ®ņ×¼ļŻīņØś ĒīīĻ┤┤ņØĖņä▒ņØĆ Al2O3ņØś ĒīīĻ┤┤ņØĖņä▒ 4 MPa.m1/2 [23]ļ│┤ļŗż 2ļ░░ ņĀĢļÅä Ē¢źņāüļÉśņŚłļŗż. ņØ┤Ļ▓āņØĆ ļ│ĄĒĢ®ņ×¼ļŻīņŚÉņä£ ĻĘĀņŚ┤ ņĀäĒīī ņŗ£ NbņÖĆ Al2O3Ļ░üĻ░ü ĻĘĀņŚ┤ ņĀäĒīīļź╝ ņ¢ĄņĀ£ņŗ£ĒéżĻ│Ā, ļéśļģĖĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

Nb2O5ņÖĆ 10/3 AlļČäļ¦ÉņØä Ļ│Ā ņŚÉļäłņ¦Ć ļ│╝ ļ░Ćļ¦üĒĢśņŚ¼ ļéśļģĖĒü¼ĻĖ░ņØś ļ»ĖņäĖĒĢ£ NbņÖĆ Al2O3ļź╝ ĒĢ®ņä▒ĒĢśņśĆļŗż. 3ļČä ņØ┤ļé┤ņØś ņ¦¦ņØĆ ņŗ£Ļ░äĻ│╝ 1400 ┬░CņØś ņś©ļÅäņŚÉņä£ Ļ│ĀņŻ╝Ēīī ņ£ĀļÅäĻ░ĆņŚ┤ ņåīĻ▓░ ņןņ╣śļĪ£ ņ╣śļ░ĆĒĢ£ ļéśļģĖĻĄ¼ņĪ░ņØś Nb-Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņåīĻ▓░ĒĢśņśĆļŗż. ņĀ£ņĪ░ļÉ£ ļ│ĄĒĢ®ņ×¼ļŻīņØś ņāüļīĆļ░ĆļÅä 99%ņØ┤ņŚłĻ│Ā, ļ│ĄĒĢ®ņ×¼ļŻīļé┤ņØś NbņÖĆ Al2O3 Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö Ļ░üĻ░ü 250 nmņÖĆ 63 nm ņØ┤ņŚłļŗż. Nb-Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäņÖĆ ĒīīĻ┤┤ņØĖņä▒ņØĆ Ļ░üĻ░ü 1460 kg/mm2ņÖĆ 8.7MPa.m1/2 ņØ┤ņŚłļŗż. Nb-Al2O3 ļ│ĄĒĢ®ņ×¼ļŻīņØś Ļ▓ĮļÅäļŖö Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć 4.5 ╬╝mņØĖ Al2O3ļ│┤ļŗż ļé«ņĢśņ¦Ćļ¦ī, ĒīīĻ┤┤ ņØĖņä▒ņØĆ Al2O3ļ│┤ļŗż 2ļ░░ ņĀĢļÅä Ē¢źņāüļÉśņŚłļŗż.