1. 서 론

원자력 발전은 국내 기간산업의 전력 수요에 큰 비중을 차지하고 있고 안정적인 에너지 공급에 중요한 역할을 수행하고 있지만 2011년 3월 발생한 후쿠시마 원전사고에서 볼 수 있듯이 소외전원상실사고(Loss of Offsite Power, LOOP), 발전소 정전사고(Station Blackout, SBO) 등에 의한 수소폭팔 위험성과 노심용해(Meltdown)에 의한 방사능 유출 위험 등의 원자력 발전의 건전성에 많은 의문이 대두되고 있다. 에너지 산업분야에서는 원자력 발전의 대안으로서 신재생에너지 뿐만 아니라 핵융합 발전이 거론되고 있다 [1-4]. 핵융합 발전은 중수소와 삼중수소를 원료로 사용하여 핵융합 반응을 유도함으로써 친환경적이고 안정적인 에너지 공급이 가능한 것으로 알려지고 있다. 우리나라는 초전도 토카막(Tokamak)을 이용한 최첨단 핵융합 시설인 KSTAR(Korea Superconducting Tokamak Advanced Research)를 운영하고 있으며, 국제 핵융합로(International Thermonuclear Experimental Reactor, ITER) 공동개발사업의 회원국으로 참여하고 있다. 핵융합로에서는 핵융합 반응에 의해 생성되는 초고온 플라즈마인 토카막을 안정적으로 보관하기 위해 총 440개의 블랑켓 모듈(Blanket Modules)이 사용된다. ITER 참여국에서는 냉각제의 종류를 고려하여 핵융합로의 핵심 부품에 해당하는 TBM(Test Blanket Module)을 개발하고자 많은 노력을 기울이고 있다[5]. TBM에서는 유동 채널 인서트(Flow Channel Insert, FCI)를 사용함으로써 약 700 °C의 높은 냉각온도에서 냉각이 가능하기 때문에 높은 출구 온도로 인하여 고효율 전력 변환을 위한 Brayton cycle에 접근할 수 있는 장점이 있다. TBM의 FCI 구성재료는 저방사화 및 내방사성이 요구되며 탄화규소(SiC)는 고온에서의 우수한 안정성 등으로 인해 FCI 설계를 위한 조건에 부합되는 재료로 인식되고 있다 [6-8]. 그러나 탄화규소를 FCI의 구성재료로 활용하기 위해서는 섬유 혹은 입자의 첨가에 의해 세라믹이 가지는 고유의 ‘취성(Brittleness)’ 특성을 극복해야 한다. SiC 연속 섬유를 강화재로 한 SiC 기지 복합재료(SiCf/SiC)는 강화재와 기지재의 계면 제어를 통하여 탄화규소 재료의 취성을 개선할 수 있다 [9]. 고성능 SiCf/SiC 복합재료를 개발하기 위해서는 결정성 탄화규소 섬유의 개발뿐만 아니라 탄화규소 기지재의 성형공정 확보가 요구된다. 특히 SiCf/SiC 복합재료의 고온 안정성을 확보하기 위해서는 탄화규소 기지재의 치밀화가 매우 중요하다.

탄화규소 재료의 액상소결공정은 소결첨가제의 종류 및 함량에 따라 다르지만 대체로 치밀하고 균질한 탄화규소 기지재의 형성이 가능하고 우수한 결정성을 제공하는 것으로 알려지고 있다 [10]. 액상소결공정은 탄화규소 분말에 두 가지 이상의 소결첨가제를 첨가하여 상호 간의 공융점을 이용하여 탄화규소를 소결하는 방법이다. 소결첨가제의 조성에 따라 공융점을 낮추어 소결온도를 제어할 수 있다[11,12]. 초기 혼합분말의 이중 크기분포(Bimodal distribution)은 혼합분말에서 상대적으로 큰 입자 사이의 빈 공간에 작은 입자들이 효과적으로 충진되어 치밀한 영역을 형성하게 된다 [13-15].

본 연구에서는 고성능 SiCf/SiC 복합재료의 개발에 활용하기 위해 액상소결공정으로 제조한 탄화규소 재료의 특성을 조사하였다. 특히, 두 가지 종류의 초기 탄화규소 입자크기와 입자 혼합에 따른 액상소결 탄화규소 재료를 제조하여 미세조직과 굽힘강도를 평가하였다. 또한 액상소결 탄화규소 재료의 비커스 경도를 조사하여 미세조직에 따른 경도의 산포도를 확률적으로 평가하였다.

2. 실험 방법

액상소결 탄화규소 재료는 탄화규소 분말에 소결첨가제를 첨가하여 일정한 압력으로 가압 소결하여 제조하였다. 본 연구에서 사용된 소결첨가제는 산화 알루미늄(α-Al2O3, Purity: 99.99%, 高純度化學, Japan)과 산화 이트륨(Y2O3, Purity: 99.99%, 高純度化學, Japan) 분말을 사용하였다. 소결첨가제의 평균입도는 모두 1 μm의 분말을 사용하였다. 탄화규소 재료의 액상소결에 사용된 초기 탄화규소 분말은 평균 입도가 0.3 μm(β-SiC, Ultrafine, IBIDEN CO. LTD, Japan)인 단일 크기 분말(Unimodal)과 평균 입도가 0.3 μm와 30 nm(β-SiC, Purity: 99.999 %, NANOMAKERS, France)의 분말을 혼합한 이중 크기 분말(Bimodal)로 총 두 가지 종류의 분말 재료를 사용하였다. 크기가 다른 혼합 분말의 소결거동을 고려하여 이중 크기 분말의 SiC 분말은 0.3 μm의 SiC 분말과 30 nm의 SiC 분말을 2:1의 비율로 첨가하였다. 소결첨가제의 첨가비율과 첨가량은 산화 알루미늄과 산화 이트륨의 이원계 상태도를 참고하여 소결첨가제의 첨가 비율(Al2O3/Y2O3)은 1.5로 하였으며 첨가량(Al2O3+Y2O3)은 각각 10 wt%, 15 wt%로 하였다. 분말의 혼합에는 용매로서 에탄올을 사용하였으며 유성형 볼밀링(Plnaetary Mono-mill, FRITSCH, Germany) 장비를 이용하여 혼합하였다. 혼합 시간은 12시간으로 하였으며 혼합속도는 160 rpm로 하였다. 제조된 혼합슬러리를 건조시킨 후 미립화하여 일정 크기의 탄소 몰드에 넣어 가압소결하였다. Hot-press( , Japan)를 사용하였으며 소결 조건은 1820 °C의 온도에서 1시간 동안 가압 후 로냉 처리하였으며 소결 가압력은 20 MPa로 일정하게 하고 아르곤(Ar)의 비활성 분위기에서 소결하였다.

, Japan)를 사용하였으며 소결 조건은 1820 °C의 온도에서 1시간 동안 가압 후 로냉 처리하였으며 소결 가압력은 20 MPa로 일정하게 하고 아르곤(Ar)의 비활성 분위기에서 소결하였다.

, Japan)를 사용하였으며 소결 조건은 1820 °C의 온도에서 1시간 동안 가압 후 로냉 처리하였으며 소결 가압력은 20 MPa로 일정하게 하고 아르곤(Ar)의 비활성 분위기에서 소결하였다.

, Japan)를 사용하였으며 소결 조건은 1820 °C의 온도에서 1시간 동안 가압 후 로냉 처리하였으며 소결 가압력은 20 MPa로 일정하게 하고 아르곤(Ar)의 비활성 분위기에서 소결하였다.제조된 탄화규소 시험편은 아르키메데스 원리(Archimedes principle)를 이용하여 소결 밀도를 측정하였다. 다이아몬드 절삭 날을 이용하여 일정크기로 절단 한 시험편을 건조무게(W1)를 측정하고, 시험편의 미세기공에 증류수를 침투시켜 수중무게(W2)를 측정하였다. 최종적으로 W2의 무게로 측정된 시험편을 물에 침투시킨 후 물의 부력에 의하여 가벼워진 시험편 무게(W3)를 측정하였다. 무게 측정은 Sartorius LA230S Master Pro Analytical Balance(SARTORIUS, Germany) 장비를 이용하였으며, 소결밀도는 (1)식에 의해 산출된다.

ρ는 측정된 소결재료의 소결밀도이며, ρw는 측정에 사용된 증류수의 밀도로서 온도에 영향을 받으며 식(2)에 의해 산출된다.

측정된 소결 밀도를 이용하여 탄화규소 재료의 상대밀도(Relative density)를 계산하였다. 탄화규소 재료의 상대밀도를 계산하기 위한 이론밀도는 초기 혼합분말 조건에 따라 복합법칙(rule of mixture)을 이용하여 계산하였다. 또한 탄화규소의 미세조직은 주사전자현미경(Scannig Electron Microscope, SEM, JEOL, Germany)을 사용하여 관찰하였다.

탄화규소 재료의 강도는 3점 굽힘시험(Universal Testing Machine, KDP CO. LTD, Korea)을 실시하여 조사하였다. 굽힘시험은 ASTM C 1161의 규정에 따라 수행하였다. 굽힘시험편은 2(t)×1.5(w)×25(l) mm3의 크기로 절단하고, 표면의 결함을 제거하기 위해 다이아몬드 분말을 사용하여 연마 후 시험편의 모서리를 규격에 따라 연마하였다. 3점 굽힘시험에 사용한 span length는 20 mm로 하였고 Crosshead speed는 0.2 mm/min로 하였다. 탄화규소 재료에 대한 비커스 경도시험(Micro Vickers Hardness Tester, MITUTOYO CO, Japan)은 KS L 1603에 따라 수행하였으며, 시험편의 크기는 1.5(t)×5(w)×5(l) mm3로 하였다. 경도 측정을 위한 시험하중(P)는 권장 하중인 1 kgf(9.8 N)으로 하였다. 시험편의 표면은 다이아몬드 입자를 사용하여 경면으로 연마처리를 하였다. 경도 측정은 하중을 10초 동안 부하한 후 표면에 남겨진 압흔의 대각선 길이를 측정하여 계산하였다.

3. 결과 및 고찰

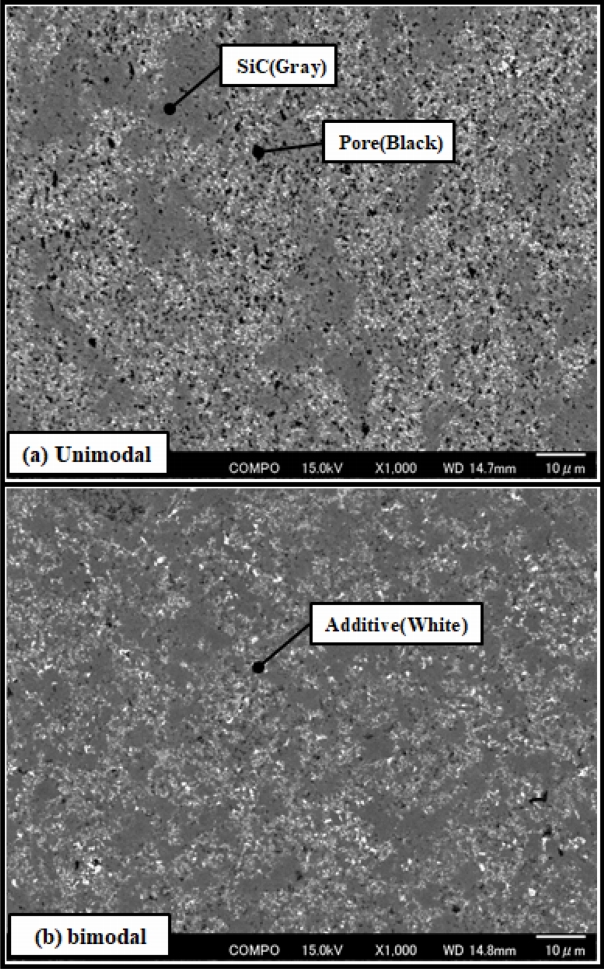

그림 1은 초기 탄화규소 입자의 입경 변화에 따른 액상소결 탄화규소 재료의 미세조직을 나타낸다. 초기 탄화규소 분말은 평균 입도가 0.3 μm인 단일 크기의 탄화규소 분말(Unimodal)과 평균 입도가 0.3 μm와 30 nm의 분말을 혼합한 이중 크기의 탄화규소 분말(Bimodal)을 사용하여 탄화규소 재료를 소결하였다. 초기 탄화규소 분말의 평균 입경크기에 상관없이 액상소결 탄화규소 재료는 기계적 특성을 저하시키는 큰 기공 같은 소결결함은 나타나지 않지만 미세한 기공이 다소 존재하는 치밀한 미세조직을 나타내고 있다. 특히 미세조직의 밝은 부분에서 볼 수 있듯이 탄화규소 주위에는 소결온도에서 액상된 소결 첨가제가 균질하게 분산되어 있는 것을 알 수 있다. 이러한 소결 첨가제는 Al2O3와 Y2O3로 존재할 뿐만 아니라 이들의 일부가 화학적으로 반응하여 Y3Al2(AlO4)3와 같은 2차상(Secondary phase)으로 존재하는 것으로 알려지고 있다[16].

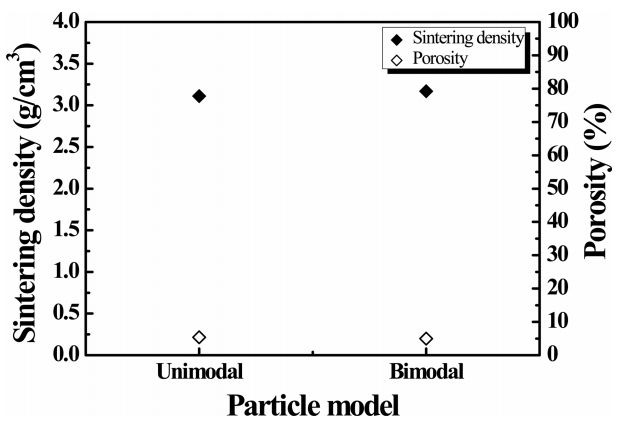

그림 2는 액상소결 탄화규소 재료의 제조에 첨가된 탄화규소 초기 입자 크기의 변화에 따른 소결밀도와 기공률을 나타낸다. 단일 크기의 탄화규소 입자(Unimodal)를 사용한 탄화규소 재료의 평균 소결밀도와 기공률은 각각 약 3.11 g/cm3과 약 5.4%로서 치밀한 소결 특성을 나타내었다. 또한 이중 크기의 탄화규소 입자(Bimodal)를 함유한 탄화규소 재료는 약 3.17 g/cm3의 소결밀도와 약 5.0%의 기공률을 나타내었다. 이중 크기의 탄화규소 입자를 사용함에 따라 탄화규소 재료의 기공률이 조금 감소하지만 초기 입자크기 분포에 따른 상대 밀도는 약 95%로서 크게 차이가 없다는 것을 알 수 있다.

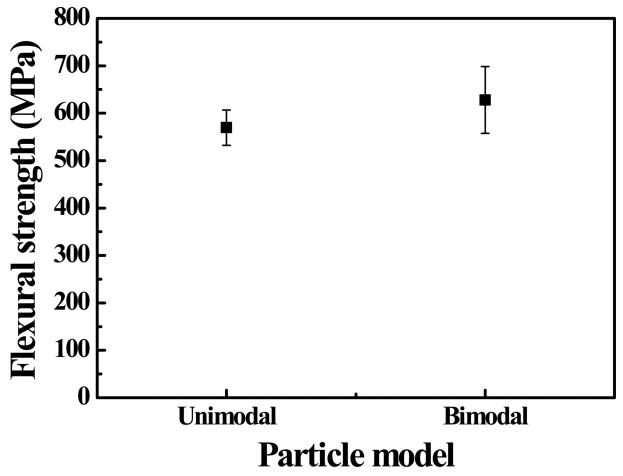

그림 3은 단일 크기와 이중 크기의 탄화규소 입자를 사용하여 제조한 탄화규소 재료의 굽힘강도를 나타낸다. 굽힘강도는 총 5회 굽힘시험을 실시하여 산술평균 처리하였다. 탄화규소 재료의 평균 굽힘강도는 소결공정에 사용한 단일 크기와 이중 크기의 탄화규소 입자에 따라 각각 570 MPa과 630 MPa로 상대적인 차이를 나타내고 있다. 또한 단일 크기의 탄화규소 입자를 첨가한 탄화규소 재료의 강도는 이중 크기 입자를 첨가한 재료의 산포도의 범위 안에 다소 포함되는 것을 알 수 있다. 굽힘강도의 평균값을 고려하면, 이중 크기의 탄화규소 입자를 사용한 탄화규소 재료가 상대적으로 우수한 결과를 나타내지만, 굽힘강도의 산포도 측면에서는 단일 크기의 탄화규소 입자를 사용한 재료가 이중크기 입자를 함유한 재료에 비해 산포가 작다는 것을 나타내고 있다.

서로 다른 초기 탄화규소 입자의 크기 형태에 따른 탄화규소 재료의 굽힘강도에 관한 상대적인 산포도를 비교하기 위해 굽힘강도의 변동계수를 그림 4에 나타내었다. 변동계수(Coefficient of variation, COV)란 표준편차를 산술평균으로 나눈 것으로서 상대 표준편차(Relative Standard Deviation, RSD)를 의미한다. 그림 3에서는 강도의 편차가 크게 나타나고 있지 않지만, 상대적인 산포도를 비교한 그림 4에서는 강도의 편차가 크게 나타나는 것을 알 수 있다. 다시 말하면, 이중 크기의 탄화규소 입자를 첨가한 탄화규소 재료의 굽힘강도 변동계수는 단일 크기의 탄화규소 입자를 첨가한 것에 비해 약 2배 높은 수치를 나타내고 있다. 이러한 현상은 이중 크기의 탄화규소 입자를 사용하는 경우에 탄화규소 재료의 기계적 특성의 변동이 크고 재료의 안정성 관점에서 불리하다는 것을 의미한다.

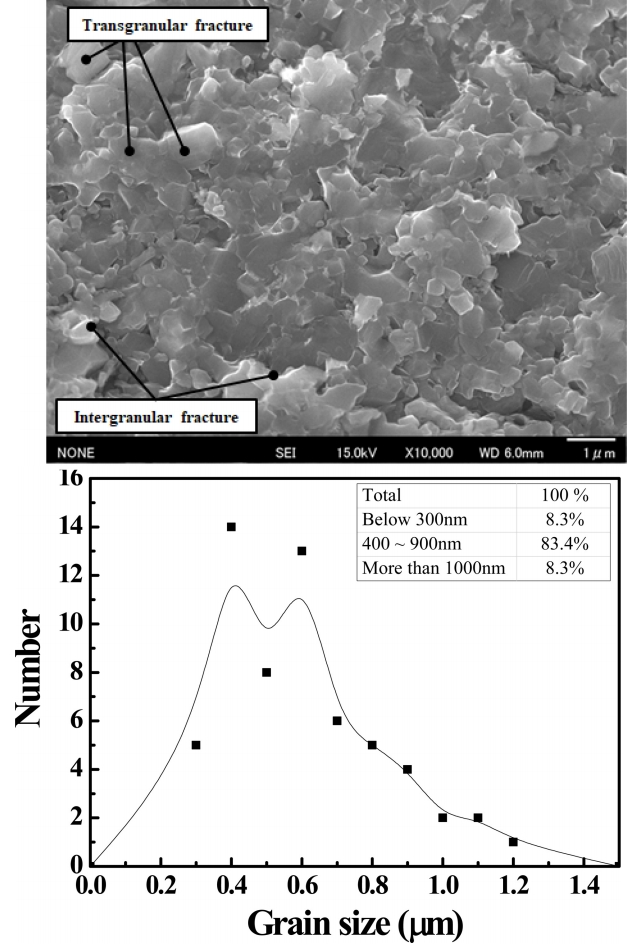

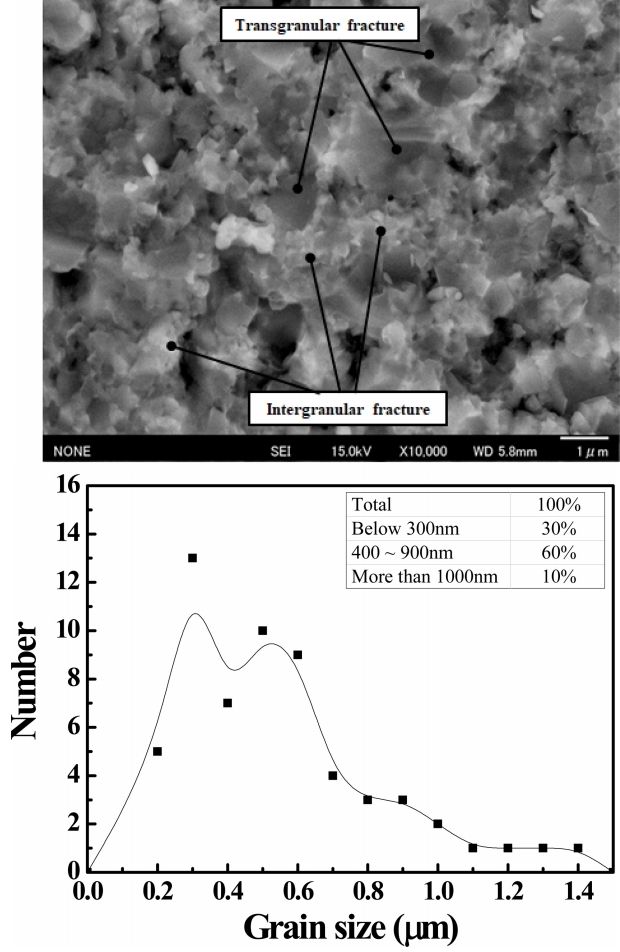

그림 5는 단일 크기의 탄화규소 입자를 첨가한 액상소결 탄화규소 재료의 굽힘 시험 후 관찰한 파단면과 소결된 재료의 탄화규소 입자 크기 분포를 나타낸다. 회색의 입자 형태는 탄화규소 입자를 나타내고 탄화규소 입자 사이의 흰색은 소결첨가제를 나타낸다. 탄화규소 재료는 초기 첨가한 탄화규소 입자의 성장을 동반하면서 탄화규소 입자의 계면에서 소결 첨가제의 액상 형성에 의해 치밀하게 소결된다는 것을 알 수 있다. 탄화규소 재료의 파단면에는 소량의 작은 탄화규소 결정과 큰 결정이 혼재하고 있으며 평면적 파면을 형성하면서 주로 입내 파괴 양상을 나타내고 있다. 또한 파단면에는 대체로 약 0.3~1.2 μm 크기의 탄화규소 결정립이 관찰되며, 약 0.3 μm 이하의 작은 탄화규소 결정립과 1 μm 이상의 보다 큰 탄화규소 결정립이 약 8.3%를 구성하고 있으며 0.4~0.9 μm의 결정립이 83.4%의 점유율을 나타내고 있다.

그림 6은 이중 크기의 탄화규소 입자를 첨가한 액상소결 탄화규소 재료의 굽힘 파단면을 나타낸다. 또한 소결된 탄화규소 재료의 파단면에 존재하는 탄화규소 결정의 크기 분포를 나타내었다. 이중 크기의 탄화규소 입자를 사용한 경우에는 그림 5의 결과와는 다르게 전반적으로 약 0.2~1.4 μm 크기 범위의 탄화규소 결정립이 관찰된다. 탄화규소 재료의 파단면은 1 μm 이상의 큰 탄화규소 결정립이 약 10%, 0.3 μm 이하의 작은 결정립이 약 30%의 점유율을 나타내고 있다. 특히 1 μm 이상으로 크게 성장한 결정립과 이러한 결정립의 계면을 따라 0.2 μm 이하의 작은 결정립들이 응집(Clustering)되어 있는 것을 볼 수 있다. 이러한 1 μm 크기 이상의 큰 결정립 성장은 첨가한 이중 크기의 탄화규소 입자 중에서 큰 입자의 주위에 작은 입자들이 합체하여 발생하는 것으로 생각된다 [17]. 1 μm 이상의 큰 결정립은 그림 5의 결과와 동일하게 대부분 입내 파괴 현상을 나타내며 0.2 μm 이하의 작은 응집된 결정립은 대체로 입계 파괴를 나타내고 있다. 파단면의 분석 결과에 따르면, 액상소결 탄화규소 재료의 굽힘강도 산포도는 탄화규소 결정립의 파괴 양상에 관계하는 것으로 생각된다. 다시 말하면, 그림 5에 나타낸 것처럼 단일 크기의 탄화규소 입자를 사용한 경우에는 상대적으로 고르게 성장한 탄화규소 결정립이 주로 입내파괴 위주의 파단을 형성함에 따라 탄화규소 재료의 굽힘강도 산포도가 크지 않는 것으로 생각된다. 반면에, 그림 6과 같이, 이중 크기의 탄화규소 입자를 첨가한 경우에는 균일하지 않은 결정립 성장을 동반하면서 큰 결정립의 입내 파괴와 작은 결정립의 응집부 주위에서 발생한 입계파괴가 굽힘강도의 산포도를 크게 유발한 것으로 생각된다.

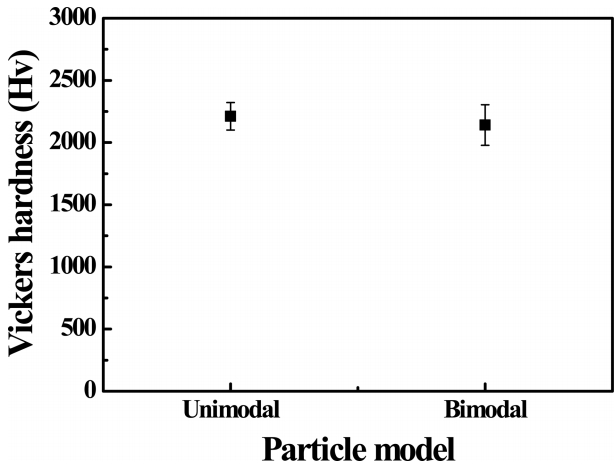

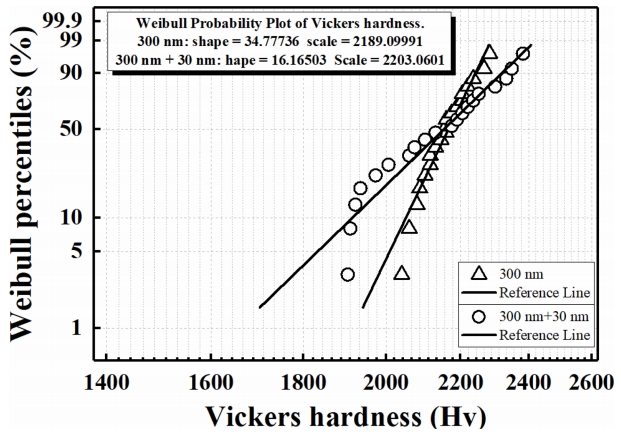

그림 7은 단일 크기와 이중 크기의 탄화규소 입자를 사용하여 제조한 탄화규소 재료의 비커스 경도를 나타낸다. 평균 입경이 0.3 μm인 단일 크기의 탄화규소 입자를 첨가한 탄화규소 재료는 약 2150 Hv의 비커스 경도를 나타내었다. 또한 평균 입경이 0.3 μm와 30 nm인 탄화규소 입자를 혼합한 이중 크기의 탄화규소 입자를 사용한 경우에 탄화규소 재료의 비커스 경도는 약 2135 Hv를 나타내었다. 소결에 사용한 탄화규소 입자의 크기에 상관없이 탄화규소 재료의 평균 비커스 경도는 거의 일정한 수준을 나타내지만 측정한 비커스 경도는 비교적 큰 산포도를 나타내는 것을 알 수 있다. 이러한 결과는 그림 3과 그림 4에 나타낸 탄화규소 재료의 굽힘강도의 변화와 일치하고 있다. 일반적으로 재료의 중요한 특성인 강도가 표면균열에 대한 저항성을 의미하는 경도와 동일한 경향성을 나타내기 때문에[18-20] 본 연구에서는 탄화규소 재료의 비커스 경도시험에 대한 결과를 Weibull 확률 분포를 분석하여 그림 8에 나타내었다.

그림 8은 그림 7에 나타낸 탄화규소 재료의 비커스 경도실험 데이터를 바탕으로 정리한 비커스 경도의 Weibull 확률 분포 결과를 나타낸다. 비커스 경도는 각 시험편에 대해 20회 실험을 실시하여 정리하였다. 그림 7의 결과에 따르면 탄화규소 재료는 소결에 사용한 초기 입자의 크기에 상관없이 비커스 경도의 산술 평균은 약 2150 Hv로서 유사한 수준을 보이고 있다. 그러나 비커스 경도에 대한 Weibull 확률 분포에 따르면, 재료의 변동성을 나타내는 형상 파라메터(Weibull modulus)는 크게 다른 것을 알 수 있다. 단일 크기의 탄화규소 입자를 첨가한 탄화규소 재료의 형상 파라미터는 34.78로서 이중 크기의 탄화규소 입자를 사용한 경우(16.17)에 비해 약 2배 이상의 큰 차이를 나타내고 있다. 이러한 형상 파라메터는 작을수록 경도의 편차가 크다는 것을 의미한다. 또한 그림 4와 그림 8의 결과로부터 굽힘 강도의 상대적인 산포도 차이와 함께 표면 균열에 대한 저항성인 비커스 경도의 Wiebull 형상 파라미터 또한 현저한 차이를 나타내고 있다. 일반적으로 취성재료의 강도는 초기 균열에 의해 지배되며, 굽힘 강도의 산포도는 하중 부하 시 초기 균열의 발생 및 전파에 영향을 받는 경도 특성과 동일한 경향을 보이고 있다.

액상소결 탄화규소 재료는 입자의 소결 과정 중 첨가한 입자 사이즈에 따른 결정립의 성장과 관계하며 기계적 특성의 차이를 나타내고 있다. 이중 크기 탄화규소를 사용한 경우 소결첨가제로 Al2O3-Y2O3를 첨가한 액상소결 탄화규소의 굽힘강도의 평균 보다 다소 높은 강도를 보유하고 있으나, 파단면에서 관찰할 수 있듯이 소결된 입자 크기의 이중 크기 분포가 재료 강도 및 경도의 변동을 높이는 원인이 되는 것을 알 수 있다. 특히 단일 크기의 탄화규소 분말을 사용하는 경우에 상대적으로 균질한 미세구조와 함께 안정적인 강도 특성을 보인다는 것을 확인할 수 있다. 이러한 굽힘강도의 상대적인 산포도 비교와 더불어 비커스 경도 결과에 대한 Weibull 형상 파라메터의 분석은 분말을 활용하여 소결한 탄화규소 재료와 같은 고온 세라믹스 재료의 신뢰성과 안정성 평가에 유익한 것으로 생각된다.

4. 결 론

본 연구에서는 두 가지 조건의 탄화규소 혼합 분말을 사용하여 액상소결공정으로 제조한 탄화규소 재료의 미세조직, 비커스 경도 및 굽힘강도를 조사하였다. 또한 탄화규소 재료의 기계적 특성을 확률적으로 평가하여 다음과 같은 결론을 얻었다.

(1) 액상소결 탄화규소 재료는 단일 크기와 이중 크기의 탄화규소 입자의 첨가에 따라 미세한 기공은 존재하지만 소결밀도는 각각 약 3.11 g/cm3와 약 3.17 g/cm3로서 약 95% 이상의 우수한 상대밀도를 나타내었다.

(2) 단일 크기와 이중 크기의 탄화규소 입자의 첨가에 따라 액상소결 탄화규소 재료의 굽힘강도와 표준편차는 각각 569.59 ± 37.15 MPa과 627.95 ± 70.53 MPa을 나타내었으며 상대적인 산포도의 차이를 나타내는 변동계수는 각각 0.065과 0.112로서 약 2배의 차이를 보였다.

(3) 단일 크기의 탄화규소 입자를 사용하여 제조한 탄화규소 재료는 0.3~1.2 μm 크기의 결정립이 주로 형성되었으며 평균 입경이 0.3 μm 이하의 작은 결정립과 1 μm 이상의 큰 결정립은 약 8.3%의 점유율을 나타내었다. 이러한 1 μm 이상의 탄화규소 결정립은 입내 파괴 위주의 파괴기구를 나타내었다.

(4) 이중 크기의 탄화규소 입자를 사용한 탄화규소 재료는 0.2~1.4 μm 크기의 결정립을 형성하였고 평균 입경이 0.3 μm 이하의 결정립이 약 30%를 나타내고 1 μm 이상의 결정립이 약 10%를 나타내었다. 큰 결정립의 주위에 작은 결정립의 응집 소결에 의해 결정립 크기와 굽힘 강도의 산포도가 크게 나타났다.

(5) 액상소결 탄화규소 재료는 단일 크기와 이중 크기의 탄화규소 입자의 첨가에 따라 비커스 경도의 평균값은 각각 약 2150 Hv와 약 2135 Hv를 나타내었다. 초기 혼합 분말의 차이에 따라 비커스 경도는 큰 차이를 나타내지 않지만 Weibull 형상 파라메터는 각각 34.78과 16.17로서 약 2배 이상의 큰 차이를 나타내었다.