1. ņä£ ļĪĀ

Zr-2.5%Nb ĒĢ®ĻĖłņØś ņżæņłśļĪ£ ņĢĢļĀźĻ┤ĆņØĆ Ēö╝ļŹö Ļ┤Ć(feeder pipe)Ļ│╝ ĒĢ©Ļ╗ś ņżæņłśļĪ£ ņøÉņ×ÉļĪ£ņØś 1ņ░© ņĢĢļĀź Ļ▓ĮĻ│äļź╝ ĒśĢņä▒ĒĢ£ļŗż [1]. ņĢĢļĀźĻ┤ĆņØĆ ĒĢĄļČäņŚ┤ņØä ņØ╝ņ£╝ĒéżļŖö ĒĢĄņŚ░ļŻīļź╝ Ļ░ÉņŗĖĻ│Ā ņ׳ņ£╝ļ®░, ņĢĢļĀźĻ┤ĆĻ│╝ ņŚ░ļŻī ņé¼ņØ┤ņŚÉļŖö ļāēĻ░üņ×¼ņØ┤ņ×É Ļ░ÉņåŹņ×¼ņØĖ ņżæņłś(D2O)Ļ░Ć ĒØÉļźĖļŗż. ņżæņłśļĪ£ ņøÉņ×ÉļĪ£ņØś ņĢĢļĀźĻ┤ĆņØĆ ņ┤łĻĖ░ņŚÉļŖö Zircaloy-2 ĒĢ®ĻĖłņØ┤ ņé¼ņÜ®ļÉśņŚłņ£╝ļéś, Ļ░ĆļÅÖ ņżæ ļ░£ņāØĒĢśļŖö ņłśņåīņØś ņ╣©Ēł¼ ņ£©ņØ┤ ļåÆņĢä ņøÉņ×ÉļĪ£ Ļ░ĆļÅÖ ņżæ Ēīīļŗ©ļÉ£ ņé¼ļĪĆĻ░Ć ņ׳ļŗż [2]. ņØ┤ņŚÉ ļ░śĒĢ┤ Zr-2.5%Nb ĒĢ®ĻĖłņØĆ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ĒĢŁļ│Ą Ļ░ĢļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņłśņåī ĒØĪņłśņ£©ļÅä ļé«ņĢä ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļĪ£ ļīĆņ▓┤ ņé¼ņÜ®ļÉśņŚłļŗż.

ņĢĢļĀźĻ┤ĆņØĆ ņ×ēĻ││ ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņ¦äĻ│Ą ņĢäĒü¼ ņÜ®ĒĢ┤ĒĢ£ ĒÜīņłśņŚÉ ļö░ļØ╝ 4ĒÜī ņ¦äĻ│Ą ņÜ®ĒĢ┤ (quadruple melt)ņÖĆ 2ĒÜī ņ¦äĻ│Ą ņÜ®ĒĢ┤(double melt)ļĪ£ ļČäļźśļÉ£ļŗż [3]. ņ┤łĻĖ░ ņĢĢļĀźĻ┤ĆņØĆ 2ĒÜī ņ¦äĻ│Ą ņÜ®ĒĢ┤ ņāüĒā£ļĪ£ ņé¼ņÜ®ļÉśņŚłņ£╝ļéś ņĢĢļĀźĻ┤ĆņØś Ļ░ĆĻ│Ą Ļ│ĄņĀĢņŚÉņä£ ļéśņśżļŖö ņŖżĒü¼ļ×® ļō▒ņØä ņ×¼ĒÖ£ņÜ®(recycle)ĒĢśļ®░ 4ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤ĆņØ┤ ĒāäņāØĒĢśĻ▓ī ļÉśņŚłļŗż. 2ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤ĆĻ│╝ 4ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤ĆņØ┤ ļ¬ģĒÖĢĒ׳ ĻĄ¼ļČäļÉśĻĖ░ ņŗ£ņ×æĒĢ£ Ļ│äĻĖ░ļŖö 4ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤ĆņØś ĒīīĻ┤┤ ņØĖņä▒ņØ┤ 2ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤Ćļ│┤ļŗż ļåÆļŗżļŖö Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ļĀćĻ▓ī 4ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤ĆņØś ĒīīĻ┤┤ ņØĖņä▒ņØ┤ ļåÆņØĆ ņØ┤ņ£ĀļŖö 4ĒÜī ņ¦äĻ│Ą ņÜ®ĒĢ┤ Ļ│╝ņĀĢņŚÉņä£ ĒīīĻ┤┤ ņØĖņä▒ņŚÉ ņ£ĀĒĢ┤ĒĢ£ ņä▒ļČäņØĖ chlorine (Cl) ļåŹļÅäĻ░Ć ļŹö ļé«ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ņżæņłśļĪ£ ļāēĻ░üņ×¼ļŖö ņĢĢļĀźĻ┤ĆņØś outletņØä ĒåĄĒĢśņŚ¼ ņ”ØĻĖ░ ļ░£ņāØĻĖ░ļĪ£ ņØ┤ļÅÖĒĢśņŚ¼ ņ”ØĻĖ░ļź╝ ņāØņé░ĒĢśļŖö ņŚ┤ņŚÉļäłņ¦Ćļź╝ Ļ│ĄĻĖēĒĢ£ļŗż [1]. ņØ┤ Ļ│╝ņĀĢņŚÉņä£ ņżæņłśļŖö ņŚ┤ņŚÉļäłņ¦Ćļź╝ ņ”ØĻĖ░ļĪ£ ņĀäļŗ¼ĒĢśĻ│Ā ņĢĢļĀźĻ┤ĆņØś inletņ£╝ļĪ£ ļÉśļÅīņĢäņś©ļŗż. ņ║ÉļéśļŗżņØś Point Lepreau ņøÉņ×ÉļĪ£ļŖö ņøöņä▒ ņøÉņ×ÉļĪ£ņÖĆ ņ£Āņé¼ĒĢ£ ņäżĻ│äļź╝ Ļ░Ćņ¦ä Ļ▓āņ£╝ļĪ£ ņØ┤ ņøÉņ×ÉļĪ£ņØś inlet ņś©ļÅäļŖö 267 ┬║CņØ┤Ļ│Ā outlet ņś©ļÅäļŖö 310 ┬║CņØ┤ļŗż.

ņĢĢļĀźĻ┤ĆņØĆ ņøÉņ×ÉļĪ£ņØś Ļ░ĆļÅÖņŚÉ ļö░ļØ╝ Ļ│Āņś©ņŚÉņä£ Ļ│ĀņåŹņżæņä▒ņ×ÉņŚÉ ļģĖņČ£ļÉśņ¢┤ ņĪ░ņé¼ ņåÉņāüņØä Ļ▓¬ļŖöļŗż [4,5]. ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö ņØæļĀźņØ┤ Ļ░ĆĒĢ┤ņ¦Ćņ¦Ć ņĢŖņØĆ ņāüĒā£ņŚÉņä£ ņżæņä▒ņ×É ņĪ░ņé¼ņŚÉ ņØśĒĢśņŚ¼ ņĢĢļĀźĻ┤ĆņØś ĻĖĖņØ┤ ļ░®Ē¢źņØĆ ļŖśņ¢┤ļéśĻ│Ā ĒÜĪ ļ░®Ē¢źņØĆ ņłśņČĢĒĢśļŖöļŹ░, ņØ┤ ĒśäņāüņØĆ ņĪ░ņé¼ ņä▒ņן (irradiation growth)ņØ┤ļØ╝Ļ│Ā ļČĆļźĖļŗż. ĻĘĖļ¤¼ļéś ņŗżņĀ£ Ļ░ĆļÅÖ ņżæ ņżæņłśļĪ£ ņĢĢļĀźĻ┤ĆņØĆ ņżæņä▒ņ×É ņĪ░ņé¼ ĒÖśĻ▓ĮņŚÉņä£ Ļ░ĆļÅÖ ņżæ ĻĖĖņØ┤ ļ░®Ē¢źĻ│╝ ĒÜĪ ļ░®Ē¢źņ£╝ļĪ£ ļÅÖņŗ£ņŚÉ ļ│ĆĒśĢņØ┤ ņØ╝ņ¢┤ļé£ļŗż. ņĢĢļĀźĻ┤Ć ĒÜĪ ļ░®Ē¢źņØś ĒīĮņ░ĮņØĆ ņżæņä▒ņ×É ņĪ░ņé¼ ņ×æņÜ®ņ£╝ļĪ£ ĒīĮņ░ĮĒĢśļŖö ņĪ░ņé¼ Ēü¼ļ”¼ĒöäņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ņĢĢļĀźĻ┤Ć ļé┤Ļ▓ĮņØś ņ”ØĻ░ĆļŖö ņĢĢļĀźĻ┤ĆĻ│╝ ĒĢĄņŚ░ļŻī ņé¼ņØ┤ņØś Ļ│ĄĻ░äņØä ņ”ØĻ░Ćņŗ£ĒéżĻ│Ā, ļāēĻ░üņ×¼Ļ░Ć ĒĢĄņŚ░ļŻīļź╝ ņČ®ļČäĒ׳ Ļ░ÉņŗĖņ¦Ć ļ¬╗ĒĢĀ Ļ░ĆļŖźņä▒ ļĢīļ¼ĖņŚÉ ņøÉņ×ÉļĪ£ņØś ņČ£ļĀź ņĀ£ĒĢ£ ņÜöņåīĻ░Ć ļÉ£ļŗż.

ĻĘ╝ļ│ĖņĀüņ£╝ļĪ£ Ļ░ĆļÅÖ ņĢĢļĀźĻ┤ĆņØś ļ¼╝ņä▒ ļ│ĆĒÖöļŖö ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ņŚ┤ņĀüņØĖ ļ│ĆĒÖöņŚÉ ņØśĒĢ£ ĒÜ©Ļ│╝ņÖĆ ņżæņä▒ņ×É ņĪ░ņé¼ņŚÉ ņØśĒĢ£ ĒÜ©Ļ│╝Ļ░Ć ņżæņ▓®ļÉ£ Ļ▓āņØ┤ļŗż. ņÖ£ļāÉĒĢśļ®┤ ņØæļĀźņØ┤ Ļ░ĆĒĢ┤ņ¦Ćņ¦Ć ņĢŖņØĆ ņāüĒā£ņŚÉņä£ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö ĻĖĖņØ┤ ļ░®Ē¢źņ£╝ļĪ£ļŖö ĒīĮņ░ĮĒĢśĻ│Ā ĒÜĪ ļ░®Ē¢źņ£╝ļĪ£ļŖö ņłśņČĢĒĢśļŖöļŹ░, ņŗżņĀ£ ņĢĢļĀźĻ┤ĆņØĆ ĻĖĖņØ┤ ļ░®Ē¢źĻ│╝ ĒÜĪ ļ░®Ē¢źņŚÉņä£ Ļ│ĄĒ׳ ĒīĮņ░ĮĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĻĘĖļ¤¼ļéś ņøÉņ×ÉļĪ£ņŚÉņä£ Ļ░ĆļÅÖ ņżæ ņĪ░ņé¼ļÉ£ ņĢĢļĀźĻ┤ĆņŚÉņä£ļŖö ņØ┤ļ¤░ ĒÜ©Ļ│╝ļź╝ ļČäļ”¼ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢĀ ņłś ņŚåļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ agingņŚÉ ņØśĒĢ£ ņŚ┤ņĀü ĒÜ©Ļ│╝ļ¦īņØä ņØ┤ļź╝ ļö░ļĪ£ ļČäļ”¼ĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśļŖö Ļ▓āņØĆ ļ¦żņÜ░ ņ£ĀņÜ®ĒĢśļŗż.

ņøÉņ×ÉļĪ£ Ļ░ĆļÅÖ ņś©ļÅäņŚÉ ņ×¼ļŻīļź╝ ņ£Āņ¦ĆĒĢśļ®┤ ļéśĒāĆļéśļŖö ņ×¼ļŻīņØś ļ│ĆĒÖöļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ aging ĒśäņāüņØ┤ļØ╝Ļ│Ā Ēæ£ĒśäļÉ£ļŗż. Ēśäņ×¼Ļ╣īņ¦ĆļŖö aging ĒśäņāüņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö aging ņ▓śļ”¼ņŚÉ ļö░ļźĖ Ļ░ĢļÅäļéś ņØĖņä▒ņØś ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢśļŖö Ļ▓ī ņØ╝ļ░śņĀüņØ┤ņŚłļŗż. ĻĘĖļ¤¼ļéś ņ×¼ļŻīļŖö ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņŚöĒŖĖļĪ£Ēö╝Ļ░Ć ņ”ØĻ░ĆļÉśĻ│Ā ņŗżņĀ£ ĻĄ¼ņĪ░ļ¼╝ņŚÉņä£ ņé¼ņÜ® ņżæņŚÉ ņŚöĒŖĖļĪ£Ēö╝ņØś Ļ░ÉņåīĻ░Ć ļéśĒāĆļé£ļŗż. ĒĢ®ĻĖłņŚÉņä£ ņØ┤ Ļ│╝ņĀĢņØĆ ĒŖ╣ņĀĢ ņøÉņ×É Ļ░äņØś ņØĖļĀźņ£╝ļĪ£ ĒŖ╣ņĀĢ ņøÉņ×É ņŻ╝ņ£äņŚÉ ņØĖļĀźņØ┤ Ēü░ ĒŖ╣ņĀĢ ņøÉņ×ÉĻ░Ć ļ¬©ņØ┤ļŖö ņøÉņ×É ļ░░ņŚ┤ņØä Ļ░¢ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ļ¤░ ņøÉņ×É ļ░░ņŚ┤ņØ┤ 3ņ░©ņøÉņĀüņØĖ ĻĘ£ņ╣Öņä▒ņØä Ļ░¢ņ¦Ć ņĢŖĻ│Ā ĻĘĖ Ēü¼ĻĖ░Ļ░Ć 2 nm ņĀĢļÅäļĪ£ ņ×æņ£╝ļ®┤ ņ┤łĻ▓®ņ×Éļź╝ ĒśĢņä▒ĒĢśņ¦Ć ņĢŖņ£╝ļ»ĆļĪ£ ļŗ© ļ▓öņ£ä ĻĘ£ņ╣Ö(short range order, SRO)ļØ╝Ļ│Ā ļČłļ”░ļŗż [6,7].

ņøÉņ×ÉļĪ£ Ļ░ĆļÅÖ ĒÖśĻ▓ĮņŚÉņä£ aging ņ▓śļ”¼ĒĢśļ®┤ ĒĢäņŚ░ņĀüņ£╝ļĪ£ SRO ĒśäņāüņØ┤ ņłśļ░śļÉ£ļŗż. ņ”ē, SRO ĒśäņāüņØĆ ņĀüņ¢┤ļÅä aging ĒÜ©Ļ│╝ļź╝ ņ£Āļ░£ĒĢśļŖö ņøÉņØĖ ņżæņØś ĒĢśļéśņØ┤ļŗż. ļŗżļ¦ī, Ēśäņ×¼Ļ╣īņ¦Ć aging ĒśäņāüņØś ļ│Ėņ¦łņØ┤ SRO ĒśäņāüĻ│╝ņØś ņŚ░Ļ┤Ćņä▒ņØä ņĢīņ¦Ć ļ¬╗Ē¢łņØä ļ┐ÉņØ┤ļŗż. Aging ņ▓śļ”¼ Ļ│╝ņĀĢņŚÉņä£ SRO ĒśäņāüņØ┤ ņØ╝ņ¢┤ļéśļ®┤ ņøÉņ×É Ļ░äņØś Ļ▒░ļ”¼Ļ░Ć Ļ░ĆĻ╣īņøīņ¦Ćļ®┤ņä£ Ļ▓®ņ×É Ļ▒░ļ”¼Ļ░Ć ņČĢņåīļÉśĻ│Ā ĻĄ¼ņĪ░ļ¼╝ņØś ĻĖĖņØ┤ļŖö ņłśņČĢļÉ£ļŗż. ņ”ē, SRO ĒśäņāüņØĆ ĻĄ¼ņĪ░ļ¼╝ ļé┤ļČĆņŚÉņä£ ņŖżņŖżļĪ£ ņČöĻ░ĆņĀüņØĖ ņØæļĀźņØä ļ░£ņāØņŗ£Ēé©ļŗż [8-10].

ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ļŖö Ļ░ĆļÅÖ ņś©ļÅäņÖĆ ņ£Āņé¼ĒĢ£ ņś©ļÅäņØĖ 300 ┬║CļČĆĒä░ ņŗ£ĒÜ© ņ▓śļ”¼ ĒÜ©Ļ│╝Ļ░Ć Ļ░ĆņåŹļÉśļŖö ņĪ░Ļ▒┤ņØĖ 420 ┬║CĻ╣īņ¦Ć 3,000ņŗ£Ļ░äĻ╣īņ¦Ć 4ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļź╝ ņŚ┤ņĀüņ£╝ļĪ£ ņŗ£ĒÜ© ņ▓śļ”¼ĒĢśņŚ¼ outlet ņś©ļÅäņØĖ 310 ┬║CņŚÉņä£ ņĢĢļĀźĻ┤Ćņ×¼ļŻīņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņŚÉ ļ»Ėņ╣śļŖö ĒÜ©Ļ│╝ļź╝ ļČäņäØĒĢśņśĆļŗż. ņĢäņÜĖļ¤¼ ļ│ĆĒśĢ ņåŹļÅäņØś ĒÜ©Ļ│╝ ļ░Å ļŗ© ļ▓öņ£ä ĻĘ£ņ╣ÖĒÖö(short range ordering, SRO)ņØś ņśüĒ¢źņŚÉ ļīĆĒĢśņŚ¼ ņāüņäĖĒ׳ ļģ╝ņØśĒĢśņśĆļŗż.

2. ņŗż ĒŚś

ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢ£ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö 4ĒÜī ņÜ®ĒĢ┤ļÉ£ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņØ┤ ņĢĢļĀźĻ┤ĆņØś ĒÖöĒĢÖ ņĪ░ņä▒ņØĆ Ēæ£ 1Ļ│╝ Ļ░Öļŗż. ņØ┤ Ļ▓░Ļ│╝ļŖö ņĢĢļĀźĻ┤Ć ņĀ£ņĪ░ņŚÉ ņé¼ņÜ®ĒĢ£ ingotņØś ņ£äņ╣śļ│ä ĒÄĖņ░©ļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ļČäņäØĒĢ£ Ļ░ÆņØä ņÜöņĢĮĒĢ£ Ļ▓āņØ┤ļŗż.

Aging ĒÜ©Ļ│╝ļź╝ ļ¬©ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņØ┤ ņ×¼ļŻīļź╝ 300, 350, 400, 420 ┬║CņŚÉņä£ Ļ░üĻ░ü 1,000 ļ░Å 3,000ņŗ£Ļ░ä ļÅÖņĢł Ļ│ĄĻĖ░ ņżæņŚÉņä£ aging ņ▓śļ”¼ĒĢśņśĆļŗż. Aging ĒÜ©Ļ│╝ļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ aging ņ▓śļ”¼ļź╝ ĒĢśņ¦Ć ņĢŖņØĆ as-received ņŗ£ĒÄĖĻ│╝ aging ņ▓śļ”¼ ņŗ£ĒÄĖņØä ĒĢ©Ļ╗ś ņØĖņן ņŗ£ĒŚśĒĢśņśĆļŗż. ņŗ£ĒŚś ņś©ļÅäļŖö ņĢĢļĀźĻ┤ĆņØś outlet ņś©ļÅäņØĖ 310 ┬▒ 2 ┬║CņŚÉņä£ ņŗżņŗ£ĒĢśņśĆļŗż. ņØĖņן ņŗ£ĒŚśĒÄĖņØś ņłśļŖö as-received ņŗ£ĒÄĖņØĆ 3Ļ░£ļź╝ ņŗ£ĒŚśĒĢśņŚ¼ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆĒÄĖņ░©ņØś ļ▓öņ£äļź╝ ĒÖĢņØĖĒĢśņśĆņ£╝ļ®░, aging ņŗ£ĒÄĖņØĆ ņ×¼ļŻīņØś ņĀ£ņĢĮņ£╝ļĪ£ ņØĖĒĢśņŚ¼ 1Ļ░£ņö® ņŗ£ĒŚśĒĢśņśĆļŗż.

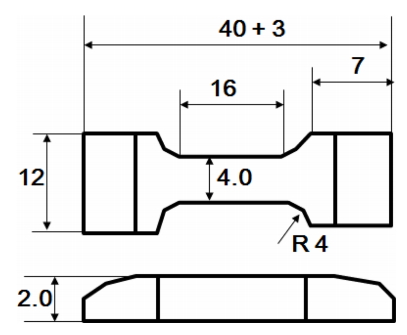

ņĢĢļĀźĻ┤ĆņØĆ Ļ░ĆļÅÖ ņżæ ĒÜĪ ļ░®Ē¢źņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ņØæļĀźņØä ļ░øņ£╝ļ»ĆļĪ£ ĒÜĪ ļ░®Ē¢źņŚÉņä£ņØś ļ¼╝ņä▒ ļ│ĆĒÖöļź╝ ņØ┤ĒĢ┤ĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. ņĢĢļĀźĻ┤ĆņØś ĒśĢņāüņØĆ ĒÜĪ ļ░®Ē¢źņ£╝ļĪ£ļŖö Ļ│ĪļźĀņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØĖņן ņŗ£ĒÄĖņØś gage lengthņŚÉļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż. ļö░ļØ╝ņä£ Ļ░ĆĻ│Ą Ļ░ĆļŖźĒĢ£ ĒÜĪ ļ░®Ē¢ź ņØĖņן ņŗ£ĒÄĖņØĆ ĻĘĖļ”╝ 1ņŚÉ ļ│┤ņØĖ ļ░öņÖĆ Ļ░ÖņØ┤ gage lengthĻ░Ć 16 mm, ņŗ£ĒÄĖņØś ĒÅŁņØĆ 4 mm, ļæÉĻ╗śļŖö 2 mmņØś ĒīÉņāü ņŗ£ĒÄĖņØ┤ļŗż. ĻĘĖļ”╝ņØś ņØĖņן ņŗ£ĒÄĖ ņ¢┤Ļ╣©ļź╝ Ļ▒Ėņ¢┤ ņØĖņן ņŗ£ĒŚśĒĢĀ ņłś ņ׳ļŖö ĻĘĖļ”ĮņØä ņé¼ņÜ®ĒĢśņŚ¼ ņØĖņן ņŗ£ĒŚśĒĢśņśĆļŗż. ļ│Ćņ£ä ņåŹļÅäļŖö 0.001 mm/minņ£╝ļĪ£ gage length 16 mmļź╝ Ļ│ĀļĀżĒĢ£ ļ│ĆĒśĢ ņåŹļÅäļŖö 1 ├Ś 10-6/sņØ┤ļŗż.

ļ│ĆĒśĢ ņåŹļÅäĻ░Ć ņØæļĀź ļ│ĆĒśĢ Ļ│ĪņäĀņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņØ╝ļČĆ ņŗ£ĒÄĖņØĆ ļ│ĆĒśĢ ņåŹļÅäņØś ņśüĒ¢źņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 5 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäļĪ£ 5ļ░░ ļ╣Āļź┤Ļ▓ī ņØĖņן ņŗ£ĒŚśĒĢśņśĆļŗż. 1 ├Ś 10-6/sņØś ļ│Ćņ£ä ņåŹļÅäļŖö ASTM ļō▒ņŚÉņä£ ĒĢŁļ│Ą ļ░Å ņØĖņן Ļ░ĢļÅäļź╝ ņĖĪņĀĢĒĢĀ ļĢī ņé¼ņÜ®ļÉśļŖö ļ│ĆĒśĢ ņåŹļÅäļ│┤ļŗż ņĀüņ¢┤ļÅä 10-100ļ░░ ņĀĢļÅä ļé«ļŗż. ņØ┤ļĀćĻ▓ī ļé«ņØĆ ļ│ĆĒśĢ ņåŹļÅäĻ░Ć ņé¼ņÜ®ļÉ£ ņØ┤ņ£ĀļŖö ņøÉņ×ÉļĪ£ņØś ĻĄ¼ņĪ░ņ×¼ļŻīĻ░Ć Ļ░ĆļÅÖļÉśļŖö ņĪ░Ļ▒┤ņØĆ 1ņ░©ņłśņØś Ļ░ĆņĢĢņŚÉ ņØśĒĢśņŚ¼ ļŖÉļ”¼Ļ▓ī Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀź ņāüĒā£ļź╝ Ļ░Ćņן ņל ļ¬©ņé¼ĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņŚ┤ņĀü ļ░Å ĻĖ░Ļ│äņĀüņØĖ ņ▓śļ”¼ņŚÉ ņØśĒĢ┤ ņŚöĒŖĖļĪ£Ēö╝ ņ”ØĻ░ĆĻ░Ć ņłśļ░śļÉśĻ│Ā, Ļ░ĆļÅÖ ņżæ ļ░®ņČ£ļÉśļ®░, Ļ▓®ņ×ÉļŖö ņłśņČĢļÉ£ļŗż. ņØ┤ļ¤░ SRO ĒśäņāüņØĆ ņŗ£ņ░© ņŚ┤ļČäņäØ (differential scanning calorimeter, DSC)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ▓┤Ļ│äņĀüņ£╝ļĪ£ ļČäņäØĻ░ĆļŖźĒĢśļŗż. DSC ļČäņäØņØä ņ£äĒĢśņŚ¼ ņ×¼ļŻīņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ĻĘ£ņ╣ÖĒÖö ļ░śņØæņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö WQ ņ▓śļ”¼ņÖĆ Ļ░ÖņØ┤ ņŚöĒŖĖļĪ£Ēö╝Ļ░Ć ņ×öļźśļÉ£ ņāüĒā£ļĪ£ ļ¦īļōĀļŗż.

ņØ┤ļź╝ ņ£äĒĢ┤ DSC ļČäņäØ ņŗ£ĒÄĖņØĆ 950 ┬║CņŚÉņä£ 1ņŗ£Ļ░ä ņ£Āņ¦ĆĒĢ£ Ēøä ņłśļāē (water quenching, WQ)ĒĢśņśĆļŗż. ņØ┤ Ļ│╝ņĀĢņØĆ ņĢĢļĀźĻ┤ĆņØś ņĀ£ņĪ░ Ļ│ĄņĀĢĻ│╝ļŖö ļŗżļź┤ņ¦Ćļ¦ī ĻĘ£ņ╣ÖĒÖö ņ×¼ļŻīņØś ļé┤ļČĆņŚÉ ņŚöĒŖĖļĪ£Ēö╝ļź╝ ņ×öļźśņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ĒĢäņłśņĀüņØ┤ļŗż. ņ”ē, ņ¢┤ļ¢ż ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ĻĄ¼ĒĢśļ®┤ ņØ┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ļ░śņØæņØä ņ¦Ćļ░░ĒĢśļŖö ĒÖĢņé░ ļ░śņØæņØś ļ│Ėņ¦łņØä ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŗż. ņśłļź╝ ļōżņ¢┤, ņ¦üļĀ¼(serial) Ļ│╝ņĀĢņØĆ Ļ░Ćņן ļŖÉļ”░ ĒÖ£ņä▒ĒÖö Ļ│╝ņĀĢņŚÉ ņØśĒĢ┤ ņ¦Ćļ░░ļÉśĻ│Ā, ļ│æļĀ¼ (parallel) Ļ│╝ņĀĢņØĆ Ļ░Ćņן ļ╣ĀļźĖ ĒÖ£ņä▒ĒÖö Ļ│╝ņĀĢņØä ņ¦Ćļ░░ļÉ£ļŗż.

ņØ┤ ņŗ£ĒÄĖņØä ņé¼ņÜ®ĒĢśņŚ¼ DSCņŚÉņä£ 10 K/min ņĀĢļÅäļĪ£ Ļ░ĆņŚ┤Ļ│╝ ļāēĻ░üĒĢśļ®┤ņä£ ļ╣äņŚ┤ņØä ņĖĪņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£, ĻĘ£ņ╣ÖĒÖö ļ░śņØæņØ┤ ņ¢┤ļ¢ż ļ░śņØæĻ│╝ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŖö ņ¦Ćļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ļ░ĆņŚ┤ ņåŹļÅäļź╝ ļ│ĆĒÖöņŗ£Ēéżļ®░ ļ░£ņŚ┤ ļ░śņØæņØś ņś©ļÅä ļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ļ░£ņŚ┤ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ć ņĖĪņĀĢņØä ņ£äĒĢśņŚ¼ 20, 30, 40, 50 K/minļĪ£ Ļ░ĆņŚ┤ĒĢĀ ļĢī ņŚ┤ļČäņäØ ņżæ ļéśĒāĆļéśļŖö ļ░£ņŚ┤ peak ņś©ļÅäņÖĆ Ļ░ĆņŚ┤ ņåŹļÅäļĪ£ļČĆĒä░ ļ░£ņŚ┤ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ĻĄ¼ĒĢśņśĆļŗż [11]. Ļ░ĆņŚ┤ ņåŹļÅäņÖĆ ļ░śņØæņØś peak ņś©ļÅä ņé¼ņØ┤ņØś Ļ┤ĆĻ│äļŖö ņŗØ (1)Ļ│╝ Ļ░Öļŗż.

ņŚ¼ĻĖ░ņä£ T1 ļ░Å T2ļŖö ņŚ┤ļČäņäØ ņżæ ņŗ£ĒŚśĒÄĖņØś Ļ░ĆņŚ┤ ņåŹļÅäĻ░Ć Ļ░üĻ░ü ╬▒2 ļ░Å ╬▒1ņØ╝ ļĢīņØś ļ░£ņŚ┤ ļ░śņØæņØś ņś©ļÅäņØ┤ļŗż.

ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ĻĖ░ņ¦Ć ņĪ░ņ¦üņŚÉņä£ ļéśĒāĆļéśļŖö SROļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ TEMņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļČäņäØĒĢśņśĆļŗż. Electro jet polishingņØĆ ļ®öĒāäņś¼ + 10% Ļ│╝ņŚ╝ņåīņé░ ņÜ®ņĢĪņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņś©ļÅäļŖö ŌĆō30 ┬║C ņĀĢļÅäņŚÉņä£ ņŗżņŗ£ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å ļģ╝ņØś

3.1 Zr-2.5%Nb ĒĢ®ĻĖł ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ļŗ© ļ▓öņ£ä ĻĘ£ņ╣ÖĒÖö (short range ordering, SRO) Ēśäņāü

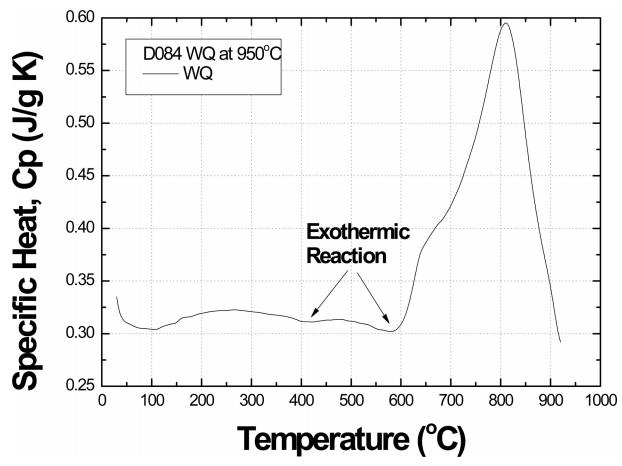

ĻĘĖļ”╝ 2ļŖö 950 ┬║C-1 H Ēøä ņłśļāē (WQ) ņ▓śļ”¼ĒĢ£ 4ĒÜī ņÜ®ĒĢ┤ Zr-2.5%Nb ĒĢ®ĻĖłņØś ņś©ļÅäņŚÉ ļö░ļźĖ ļ╣äņŚ┤ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņ×¼ļŻīļŖö Ļ░ĆņŚ┤ Ļ│╝ņĀĢņŚÉņä£ ņāüļ│ĆĒā£ļź╝ ņłśļ░śĒĢśņ¦Ć ņĢŖļŖöļŗżļ®┤ ļ╣äņŚ┤ņØĆ ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņ”ØĻ░ĆĒĢ£ļŗż. ĻĘĖļ¤¼ļéś Zr-2.5%Nb ĒĢ®ĻĖłņØĆ ĻĘĖļ”╝ 2ņŚÉ ļ│┤ņØĖ ļ░öņÖĆ Ļ░ÖņØ┤ 410 ┬║C ļ░Å 590 ┬║CņŚÉņä£ ļ╣äņŚ┤ņØś Ļ░ÉņåīĻ░Ć ļéśĒāĆļéśĻ│Ā, ņØ┤Ļ▓āņØĆ ņØ┤ ņś©ļÅäņŚÉņä£ ļ░£ņŚ┤ ļ░śņØæņØ┤ ņØ╝ņ¢┤ļé£ļŗżļŖö ņØśļ»ĖņØ┤ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ DSC ļČäņäØ Ļ│╝ņĀĢņŚÉņä£ ļ░£ņŚ┤ ļ░śņØæņØ┤ ļéśĒāĆļéśļŖö Ļ▓āņØĆ ĻĘ£ņ╣ÖĒÖöĻ░Ć ņØ╝ņ¢┤ļéśĻ│Ā ņŚöĒŖĖļĪ£Ēö╝ Ļ░ÉņåīĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ļ░£ņŚ┤ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [6]. ļśÉĒĢ£ 600 ┬║C ņØ┤ņāüņŚÉņä£ ĻĖēĻ▓®Ē׳ ļ╣äņŚ┤ņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØĆ ╬▒-Zr ņśüņŚŁņŚÉņä£ ╬▒-Zr + ╬▓-Zr ņśüņŚŁņ£╝ļĪ£ ņāüļ│ĆĒā£Ļ░Ć ņØ╝ņ¢┤ļéśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [12,13].

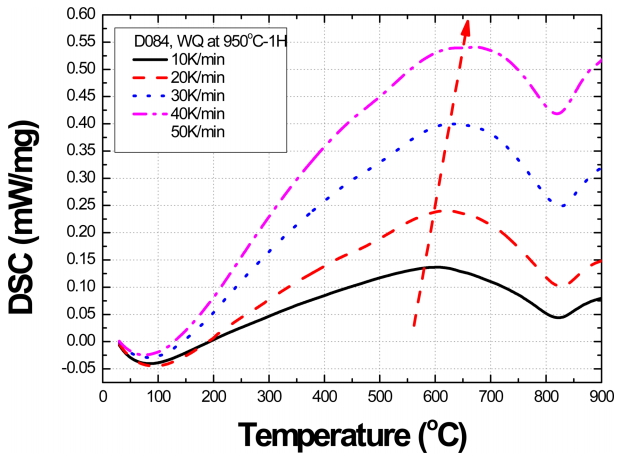

ĻĘĖļ”╝ 3ņØĆ WQ ņĢĢļĀźĻ┤Ć ņŗ£ĒÄĖņŚÉ ļīĆĒĢśņŚ¼ Ļ░ĆņŚ┤ ņåŹļÅäļź╝ ļ│ĆĒÖöņŗ£Ēéżļ®░ DSC ļČäņäØ Ļ▓░Ļ│╝ļź╝ ĒĢ©Ļ╗ś ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņ”ē, Ļ░ĆņŚ┤ ņåŹļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ļ░£ņŚ┤ ļ░śņØæņØś ņś©ļÅä ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ Ļ▓░Ļ│╝ņØ┤ļŗż. Ļ░ĆņŚ┤ ņåŹļÅäĻ░Ć ļŖÉļ”¼ļ®┤ ņāüļīĆņĀüņ£╝ļĪ£ ĒÅēĒśĢņŚÉ Ļ░ĆĻ╣ØĻ▓ī ņŚ┤ņĀü ļ│ĆĒÖöĻ░Ć ļéśĒāĆļéśĻ│Ā Ļ░ĆņŚ┤ ņåŹļÅäĻ░Ć ļ╣Āļź┤ļ®┤ ņāüļīĆņĀüņ£╝ļĪ£ ļŹö ļåÆņØĆ ņś©ļÅäņŚÉņä£ ļ░£ņŚ┤ ļ░śņØæņØ┤ ļéśĒāĆļé£ļŗż. ņØ┤ ĒŖ╣ņä▒ņØś ņĀĢļÅäļŖö ļ░£ņŚ┤ ļ░śņØæņØś ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ć Ēü¼ĻĖ░ņŚÉ ņØśĒĢ┤ ņóīņÜ░ļÉ£ļŗż. Ēæ£ 2ļŖö Kissinger ļ░®ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ļ░£ņŚ┤ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ĻĄ¼ĒĢśļŖö Ļ│╝ņĀĢņØä ņĀĢļ”¼ĒĢ£ Ļ▓āņØ┤ļŗż.

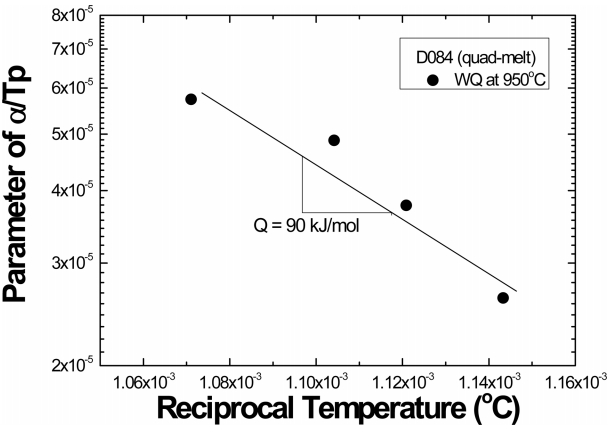

ĻĘĖļ”╝ 4ļŖö ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉņä£ ļ░£ņŚ┤ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ćļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. 950 ┬║C-1 H Ēøä ņłśļāē (WQ) ņ▓śļ”¼ĒĢ£ 4ĒÜī ņÜ®ĒĢ┤ Zr-2.5%Nb ĒĢ®ĻĖłņŚÉņä£ ļ░£ņŚ┤ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ć, Q = 90 kJ/moleļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ Ļ░ÆņØĆ ╬▒-ZrņŚÉņä£ ņé░ņåīņØś ĒÖĢņé░ņŚÉ ņØśĒĢ┤ ņ¦Ćļ░░ļÉśļŖö ņŚ┤ņĀü ĒÖ£ņä▒ĒÖö Ļ│╝ņĀĢņŚÉ ļīĆĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉņä£ ļéśĒāĆļéśļŖö ņØ┤ ņŚ┤ņĀü ĒÖ£ņä▒ĒÖö Ļ│╝ņĀĢ(ļ░£ņŚ┤ ļ░śņØæ)ņØĆ ĻĖ░ņ¦Ć ņøÉņåīņØĖ ZrĻ│╝ ņ╣©ņ×ģĒśĢ ņøÉņ×ÉņØĖ O (ņé░ņåī) ņé¼ņØ┤ņŚÉ ĒśĢņä▒ĒĢśļŖö SRO Ēśäņāüņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņÖ£ļāÉĒĢśļ®┤ Ēæ£ 1ņŚÉ ļ│┤ņØĖ ļ░öņÖĆ Ļ░ÖņØ┤ ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ĒĢ£ Zr-2.5%Nb ĒĢ®ĻĖłņØĆ 1100 ppm ņĀĢļÅäņØś ņé░ņåī(O)ļź╝ ĒĢ®ĻĖł ņøÉņåīļĪż ĒżĒĢ©ĒĢśĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ņØ┤Ļ▓āņØ┤ ĒāĆļŗ╣ĒĢ£ ņØ┤ņ£ĀļŖö ╬▒-ZrņŚÉņä£ ņé░ņåīņØś ĒÖĢņé░ņØĆ 650 ┬║C ņØ┤ĒĢśņŚÉņä£ ņ×ģĻ│ä ĒÖĢņé░ņØś ņśüĒ¢źņØ┤ ņŻ╝ļÅäņĀüņØ┤ļ®░ ņé░ņåīņØś ņ×ģĻ│ä ĒÖĢņé░ņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦ĆļŖö 94 kJ/moleļĪ£ ļ│┤Ļ│ĀĒĢ£ Ļ░ÆĻ│╝ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĖĪņĀĢĒĢ£ Ļ░ÆņØ┤ ņ£Āņé¼ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [14]. ĒĢ£ĒÄĖ, HCP Ļ▓░ņĀĢ ĻĄ¼ņĪ░ņØś ╬▒-Zr Ļ▓®ņ×Éļź╝ ĒåĄĒĢ£ ņé░ņåīņØś ĒÖĢņé░ņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦ĆļŖö 200 kJ/mole ņĀĢļÅäļĪ£ ļ│┤Ļ│ĀĒĢ£ ļ░ö ņ׳ļŗż.

ļŗżĻ▓░ņĀĢ ņ×¼ļŻīņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ĒÖĢņé░ņØĆ ņĀüņ¢┤ļÅä ņ×ģĻ│ä ĒÖĢņé░Ļ│╝ Ļ▓®ņ×É ĒÖĢņé░ņØś ļæÉ Ļ░Ćņ¦Ć Ļ│╝ņĀĢņ£╝ļĪ£ ņØ╝ņ¢┤ļé£ļŗż. ņØ┤ļ¤░ Ļ│╝ņĀĢņØĆ ļ│æļĀ¼ Ļ│╝ņĀĢņØ┤ļØ╝Ļ│Ā ĒĢśĻ│Ā, ņØ┤ Ļ▓ĮņÜ░ Ļ░Ćņן ļ╣ĀļźĖ ļ░śņØæņŚÉ ņØśĒĢśņŚ¼ ņ£©ņåŹ ņĀ£ņ¢┤(rate control)ļÉ£ļŗż. Ritche ļō▒[14]ņØś ņŗżĒŚśņŚÉņä£ņÖĆ Ļ░ÖņØ┤ 650 ┬║C ņØ┤ĒĢśņŚÉņä£ ņ×ģĻ│ä ĒÖĢņé░ņØ┤ Ļ▓®ņ×É ĒÖĢņé░ļ│┤ļŗż ņĢĢļÅäņĀüņ£╝ļĪ£ ļ╣Āļź┤ļ®┤ ņ×ģĻ│ä ĒÖĢņé░ņŚÉ ņØśĒĢ£ ņ×æņÜ®ļ¦īņØä Ļ┤ĆņĖĪĒĢśĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ┤Ćņ░░ĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦ĆļŖö ņ×ģĻ│ä ĒÖĢņé░ ļ░śņØæņŚÉ ņØśĒĢśņŚ¼ ņ¦Ćļ░░ļÉśļŖö SRO ļ░śņØæņŚÉ ļīĆĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

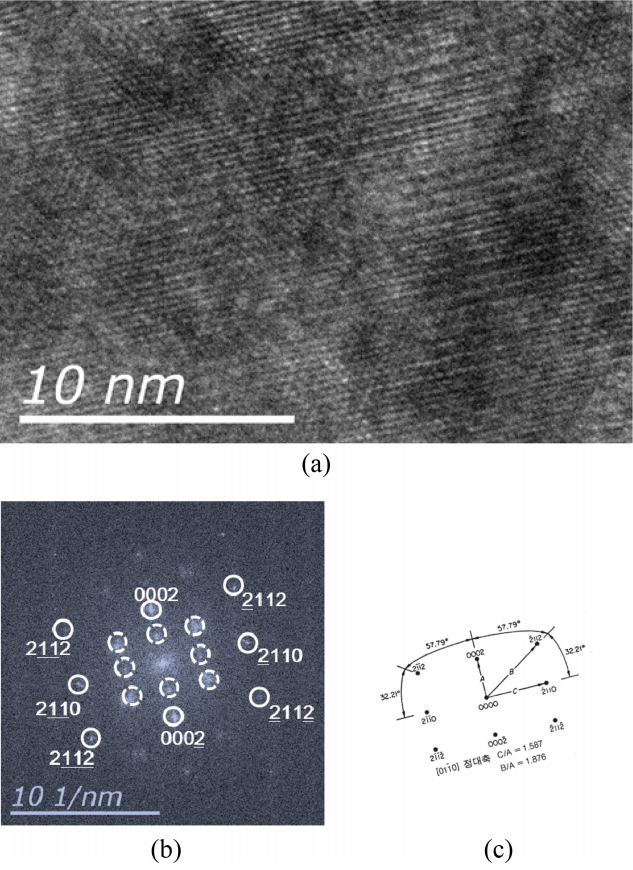

ĻĘĖļ”╝ 5 (a)ļŖö as-received Zr-2.5%Nb ĒĢ®ĻĖłņØś Ļ│Ā ļČäĒĢ┤ļŖź TEM ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ Ļ░Ćņן ļÜ£ļĀĘĒĢśĻ▓ī ņóīņÜ░ļĪ£ ņĢĮĻ░ä ĻĖ░ņÜĖņ¢┤ņĀĖ ļ│┤ņØ┤ļŖö ļØ╝ņØĖņØĆ (0002)ļ®┤ņØ┤ļŗż. ĻĘĖļ”╝ 5 (b)ļŖö ĒÜīņĀł Ēī©Ēä┤Ļ│╝ ĒÜīņĀł Ēī©Ēä┤ņØś ĒÜīņĀłļ®┤ņØś ņ¦Ćņłśļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĒÜīņĀł Ēī©Ēä┤ņŚÉļŖö {2112} ņĪ▒ņØś ĒÜīņĀłņĀÉņØ┤ Ēæ£ņŗ£ļÉśņ¢┤ ņ׳Ļ│Ā, ĻĘĖ ņĢłņ¬ĮņŚÉ ņĀÉņäĀņ£╝ļĪ£ Ēæ£ņŗ£ĒĢ£ 8Ļ░£ņØś ņ×ēņŚ¼ ĒÜīņĀłņĀÉņØ┤ ņ׳ļŗż. ņĀÉņäĀņ£╝ļĪ£ Ēæ£ņŗ£ĒĢ£ 8Ļ░£ņØś ņ×ēņŚ¼ ĒÜīņĀł ņĀÉņØĆ HCP Ļ▓░ņĀĢ ĻĄ¼ņĪ░ņŚÉņä£ļŖö ļéśĒāĆļéśņ¦Ć ņĢŖļŖö Ļ▓āņ£╝ļĪ£ as-received Zr-2.5%Nb ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉ ņĪ┤ņ×¼ĒĢśļŖö SROņŚÉ ņØśĒĢ┤ ļéśĒāĆļéśļŖö Ļ▓āņØ┤ļŗż.

ņä£ļĪĀņŚÉņä£ Ļ░äļץĒ׳ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ SRO ĒśäņāüņØĆ ņ×¼ļŻīļź╝ ĻĄ¼ņä▒ĒĢśĻ│Ā ņ׳ļŖö ĒŖ╣ņĀĢ ņøÉņ×É Ļ░äņØś ņØĖļĀźņŚÉ ņØśĒĢśņŚ¼ ĒŖ╣ņĀĢ ņøÉņ×ÉļōżņØ┤ ļ¬©ņØ┤ļŖö Ļ▓āņØ┤ļŗż [6]. ņØ┤ ĒśäņāüņØś ļ│Ėņ¦łņØĆ ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņ×¼ļŻīņŚÉ ņ£Āņ×ģļÉ£ ņŚöĒŖĖļĪ£Ēö╝ņØś Ļ░Éņåī Ļ│╝ņĀĢĻ│╝ Ļ┤ĆļĀ©ļÉśņ¢┤ ņ׳ņ£╝ļ»ĆļĪ£ ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņŚöĒŖĖļĪ£Ēö╝Ļ░Ć ņ£Āņ×ģļÉśņŚłņ¦Ćļ¦ī ņČ®ļČäĒ׳ ļ╣ĀņĀĖļéśĻ░Ćņ¦Ć ļ¬╗ĒĢ£ ļ¬©ļōĀ ņ×¼ļŻīņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ĒśäņāüņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś ņØ┤ ņĀæĻĘ╝ ļ░®ļ▓ĢņØĆ ļČłĻĘ£ņ╣ÖĒÖö ņś©ļÅäļĪ£ Ļ░ĆņŚ┤ĒĢśĻ│Ā ĻĖēļףĒĢśņŚ¼ ļČłĻĘ£ņ╣Ö ņāüĒā£ļź╝ ļ¦īļōżĻ│Ā DSC ļČäņäØņŚÉņä£ ĻĘ£ņ╣ÖĒÖöĻ░Ć ņØ╝ņ¢┤ļéśļŖö Ļ│╝ņĀĢņØä ņĪ░ņé¼ĒĢśļŖö Ļ▓āņØ┤ļŗż. ņØ┤ ņŗ£ĒÄĖņØś ņāüĒā£ļŖö ņāüņÜ® ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ņĀ£ņĪ░ Ļ│ĄņĀĢĻ│╝ ļŗżļź┤ņ¦Ćļ¦ī, ņØ┤ ņŗżĒŚśņØ┤ ĒāĆļŗ╣ĒĢ£ ņØ┤ņ£ĀļŖö ņŚöĒŖĖļĪ£Ēö╝Ļ░Ć ļ╣ĀņĀĖļéśĻ░Ćļ®┤ņä£ ĻĘ£ņ╣ÖĒÖöĻ░Ć ņØ╝ņ¢┤ļéśļŖö ļ│Ėņ¦łņØĆ ļÅÖņØ╝ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ņāüņÜ® Zr-2.5%Nb ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ Ļ│Āņś© ņĢĢņČ£ Ļ│ĄņĀĢĻ│╝ ļāēĻ░ä ņØĖļ░£ņØä ĒåĄĒĢ┤ 25-28% ņĀĢļÅäņØś ļāēĻ░ä ļ│ĆĒśĢņØ┤ Ļ░ĆĒĢ┤ņ¦äļŗż. ņØ┤ ņāüĒā£ņØś ņĢĢļĀźĻ┤ĆņØĆ ļåÆņØĆ Ļ░ĢļÅäļź╝ Ļ░Ćņ¦Ćņ¦Ćļ¦ī ļé«ņØĆ ņØĖņä▒ņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ 400 ┬║CņŚÉņä£ 24ņŗ£Ļ░ä ļÅÖņĢł autoclave ļé┤ņŚÉņä£ ņØæļĀź ņĀ£Ļ▒░ ņ▓śļ”¼ Ļ│╝ņĀĢņØä Ļ▒░ņ╣£ļŗż [13]. ņØ┤ Ļ│ĄņĀĢņŚÉņä£ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö ņä£ņä£Ē׳ ļāēĻ░üļÉśļ»ĆļĪ£ SROļź╝ ĒżĒĢ©ĒĢśĻ│Ā ņ׳ļŖö ņāüĒā£ņØ┤ļŗż. ņØ┤ ņ×¼ļŻīļŖö ņĢĢļĀźĻ┤ĆņØś Ļ░ĆļÅÖ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśņ¢┤ ņĀÉņ¦äņĀüņ£╝ļĪ£ ļŹö ņĢłņĀĢĒĢ£ ņāüĒā£ļĪ£ ļ│ĆĒÖöĒĢśļ®░, aging ņ▓śļ”¼ļéś ņøÉņ×ÉļĪ£ Ļ░ĆļÅÖ ņżæņŚÉ SRO ĒśäņāüņØ┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņØ╝ņ¢┤ļé£ļŗż.

SRO ĒśäņāüņØĆ ļ░£ņŚ┤ ļ░śņØæņØä ņØ╝ņ£╝ĒéżļŖö ļÅÖņŗ£ņŚÉ Ļ▓®ņ×ÉņØś ņłśņČĢņØä ņ£Āļ░£ĒĢśļŖöļŹ░, ļŗżĻ▓░ņĀĢ ņ×¼ļŻīļŖö ņØ┤ļ░®ņĀü Ļ▓®ņ×É ņłśņČĢņŚÉ ņØśĒĢśņŚ¼ ļé┤ļČĆņĀüņ£╝ļĪ£ ņČöĻ░ĆņĀüņØĖ ņØæļĀźņØä ļ░£ņāØņŗ£Ēé©ļŗż [8-10]. Ēśäņ×¼Ļ╣īņ¦ĆļŖö ĻĄ¼ņĪ░ļ¼╝ņØä ņĀ£ņ×æĒĢĀ ļĢī ņé¼ņÜ®ļÉ£ ņ×¼ļŻīļŖö ļ│ĆĒĢśņ¦Ć ņĢŖĻ│Ā ņ┤łĻĖ░ņÖĆ Ļ░ÖņØ┤ ĻĘĖļīĆļĪ£ ņ£Āņ¦ĆļÉ£ļŗżĻ│Ā ņØ┤ĒĢ┤ļÉśņŚłļŗż. ĻĘĖļ¤¼ļéś ĻĘ£ņ╣ÖĒÖöĻ░Ć ņØ╝ņ¢┤ļéśļŖö ņś©ļÅäņŚÉņä£ ņé¼ņÜ®ļÉśļ®┤ ņ×¼ļŻīļŖö ĻĘ£ņ╣ÖĒÖöļź╝ ņØ╝ņ£╝ĒéżĻ│Ā ņÖĖļČĆņŚÉņä£ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņØæļĀź ņØ┤ņÖĖņŚÉ ļé┤ļČĆņŚÉņä£ ņ×¼ļŻī ņŖżņŖżļĪ£Ļ░Ć ļ¦īļōżņ¢┤ļé┤ļŖö ņØæļĀźņØ┤ ņČöĻ░ĆņĀüņ£╝ļĪ£ ņ×æņÜ®ĒĢ£ļŗż. ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉņä£ ļéśĒāĆļéśļŖö ņŚ┤ĒÖö ļśÉļŖö aging ĒśäņāüņØś ņøÉņØĖņØĆ ņØ┤Ļ▓ā ļĢīļ¼ĖņØ┤ļŗż. Ēśäņ×¼Ļ╣īņ¦Ć ņØ┤ļ¤░ ĒśäņāüņØä ņØ┤ĒĢ┤ĒĢśņ¦Ć ļ¬╗ĒĢśņŚ¼ aging ĒśäņāüņØä ņäżļ¬ģĒĢĀ ņłś ņŚåņŚłĻ│Ā, ļ¼╝ņä▒ņØś ļ│ĆĒÖöļ¦īņØä Ļ┤ĆņĖĪĒĢĀ ņłś ņ׳ņŚłņØä ļ┐ÉņØ┤ļŗż. ņŗżņĀ£ Ļ░ĆļÅÖ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö Ļ░ĆļÅÖ ņżæ Ļ│ĀņåŹņżæņä▒ņ×É ņĪ░ņé¼ņŚÉ ļö░ļźĖ ļ│ĆĒÖöĻ░Ć ņØ╝ņ¢┤ļéśļŖö ņĀÉņØĆ ņŚ┤ņĀü ņ▓śļ”¼ņŚÉ ņØśĒĢ£ ĻĘ£ņ╣ÖĒÖöņŚÉ ļö░ļźĖ ļ│ĆĒÖöņÖĆļŖö ļŗżļźĖ ņĀÉņØ┤ļŗż.

3.2 ņŗ£ĒÜ© ņ▓śļ”¼Ļ░Ć Zr-2.5%Nb ĒĢ®ĻĖł ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢ź

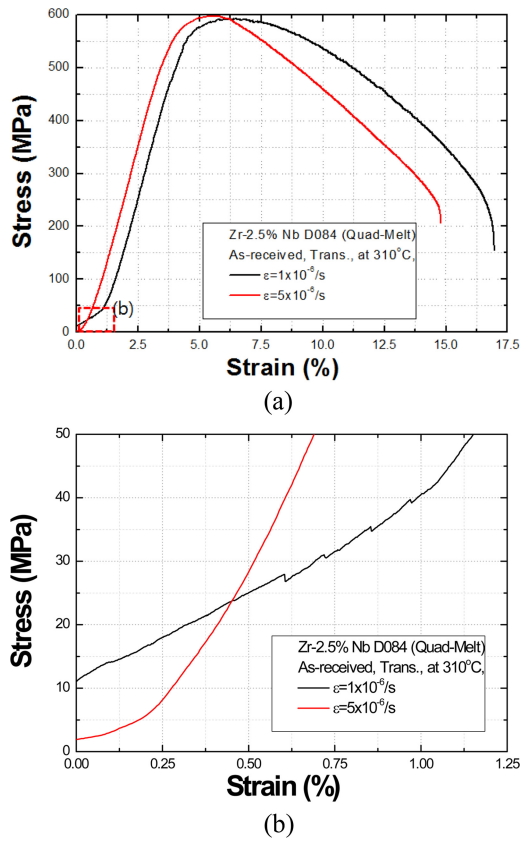

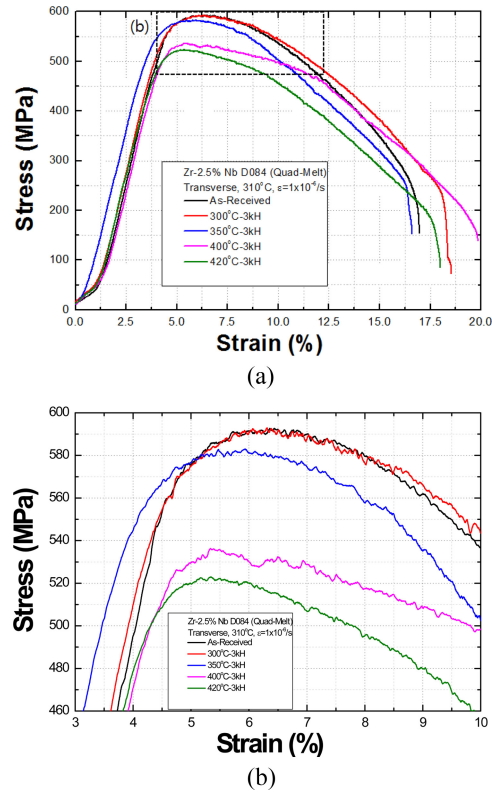

ĻĘĖļ”╝ 6 (a)ļŖö ņŗ£ĒÜ© ņ▓śļ”¼ĒĢśņ¦Ć ņĢŖņØĆ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ĒÜĪ ļ░®Ē¢ź ņŗ£ĒÄĖņØä 310 ┬║CņŚÉņä£ 1 ├Ś 10-6/sĻ│╝ 5 ├Ś 10-6/sļĪ£ ņŗ£ĒŚśĒĢ£ ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ļ╣äĻĄÉĒĢ£ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 6 (b)ļŖö ņŗ£ĒŚśĒÄĖņŚÉ ņØæļĀźņØ┤ Ļ░ĆĒĢ┤ņ¦ĆĻĖ░ ņŗ£ņ×æĒĢśļŖö ņ┤łĻĖ░ņØś ļ│ĆĒśĢ ĻĄ¼Ļ░äņØä ĒÖĢļīĆĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 310 ┬║CņŚÉņä£ ļ│ĆĒśĢ ņåŹļÅä 1 ├Ś 10-6/sĻ│╝ 5 ├Ś 10-6/sļĪ£ ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ļŖö ļæÉ Ļ░Ćņ¦ĆĻ░Ć ļŗżļź┤ļŗż.

ņ▓½ņ¦ĖļŖö ĻĘĖļ”╝ 6 (b)ņŚÉ ļ│┤ņØĖ ļ░öņÖĆ Ļ░ÖņØ┤ 1 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ļŖö ļ│ĆĒśĢ ņ┤łĻĖ░ņŚÉ ņØæļĀźņØś ļō▒ļØĮņØ┤ Ļ┤Ćņ░░ļÉśļŖöļŹ░ ļ░śĒĢśņŚ¼ 5 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ļŖö ņØæļĀźņØś ĒĢśļØĮņØ┤ ļéśĒāĆļéśņ¦Ć ņĢŖļŖöļŗż. ņØ┤Ļ▓āņØĆ ļ│ĆĒśĢ ņåŹļÅäĻ░Ć ļ╣©ļØ╝ ņØæļĀźņØś ĒĢśļØĮņØ┤ ļéśĒāĆļéśĻĖ░ ņĀäņŚÉ ņŚ░ņåŹņĀüņ£╝ļĪ£ ņØæļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ņäżļ¬ģĒĢĀ ņłś ņ׳ļŗż. ņ”ē, 5 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäļŖö ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉņä£ ņØæļĀźņØś ĒĢśļØĮņØ┤ ņØ╝ņ¢┤ļéĀ ņŗ£Ļ░äņØä ņŻ╝ņ¦Ć ņĢŖņØä ņĀĢļÅäļĪ£ ļ╣Āļź┤ļŗżļŖö Ļ▓āņØ┤ļŗż. Ēæ£ņżĆ ņØĖņן ņŗ£ĒŚś ļ░®ļ▓ĢņŚÉ ļö░ļź┤ļ®┤ ĒĢŁļ│Ą ļ░Å ņØĖņן Ļ░ĢļÅä ņĖĪņĀĢņŚÉ ņé¼ņÜ®ĒĢśļŖö ļ│ĆĒśĢ ņåŹļÅäļŖö 5 ├Ś 10-6/sļ│┤ļŗż Ēø©ņö¼ ļ╣Āļź┤ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀüņÜ®ĒĢ£ 1 ├Ś 10-6/s ņĀĢļÅäņØś ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ ļéśĒāĆļéśļŖö ņØæļĀź ĒĢśļØĮ ĒśäņāüņØĆ Ļ▒░ņØś ļ│┤Ļ│ĀļÉ£ ļ░ö ņŚåņØä Ļ▓āņØ┤ļŗż.

ļæśņ¦ĖļŖö ĻĘĖļ”╝ 6 (b)ņŚÉ ļ│┤ņØĖ ļ░öņÖĆ Ļ░ÖņØ┤ ļ│ĆĒśĢ ņ┤łĻĖ░ņŚÉņä£ 1 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ ņĢĮ 1% ļé┤ņÖĖ ĻĄ¼Ļ░äņŚÉņä£ ņØæļĀźņØś ņ”ØĻ░ĆĻ░Ć ļŖÉļĀżņ¦ĆļŖö ĻĄ¼Ļ░äņØ┤ ļéśĒāĆļéśĻ│Ā ņØæļĀźņØś ĒĢśļØĮņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤Ļ▓āņØĆ ļ│ĆĒśĢ ņåŹļÅäĻ░Ć ņČ®ļČäĒ׳ ļé«ņØä ļĢīļ¦ī Ļ┤Ćņ░░ļÉśļŖö ĒśäņāüņØ┤ļŗż. ņØ┤ļ¤░ ĒśäņāüņØ┤ ļéśĒāĆļéśļŖö ņØ┤ņ£ĀļŖö ņ£äņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ Zr-2.5%Nb ņĢĢļĀźĻ┤Ć ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ņØ┤ļ»Ė SROĻ░Ć ĒśĢņä▒ļÉśņ¢┤ ņ׳Ļ│Ā, ņØ┤Ļ▓āņØ┤ ņØæļĀźņŚÉ ņØśĒĢśņŚ¼ ņĀäļŗ©ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ļĀćĻ▓ī ĒśĢņä▒ļÉ£ SROļŖö ĒāäĒÖöļ¼╝Ļ│╝ Ļ░ÖņØ┤ Ļ░ĢĒĢ£ Ļ▓░ĒĢ®ļĀźņØä Ļ░¢ņ¦Ć ļ¬╗ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ēāäņä▒ ļ▓öņ£äņØś ĒĢśņżæņØ┤ļØ╝ļÅä ĒĢśņżæņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ņĀäļŗ©(shearing)ņØ┤ ņØ╝ņ¢┤ļéśļ®┤ņä£ ņØæļĀźņØś ĒĢśļØĮņØ┤ ļéśĒāĆļéśļŖö Ļ▓āņØ┤ļŗż.

ņØ┤ļĀćĻ▓ī ņØæļĀźņØ┤ ĒĢśļØĮĒĢśļŖö ĒśäņāüņØĆ ļŗ©ņł£Ē׳ ļ│ĆĒśĢ ņåŹļÅäĻ░Ć ļé«ĻĖ░ ļĢīļ¼ĖņŚÉļ¦ī ļéśĒāĆļéśļŖö Ļ▓āņØ┤ ņĢäļŗłļŗż. ņØĖņן ņŗ£ĒŚś ņś©ļÅäņØĖ 310 ┬║CņŚÉņä£ 1 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäļĪ£ ņŗ£ĒŚśĒĢśļ®┤ ļ│ĆĒśĢņØ┤ 0.5% ņĀĢļÅä ļéśĒāĆļéĀ ļĢīĻ╣īņ¦Ć ņĢĮ 3ņŗ£Ļ░ä ņĀĢļÅä ņåīņÜöļÉ£ļŗż. ņØ┤ ņĀĢļÅäņØś ņŗ£Ļ░äņØ┤ļ®┤ ļ╣äļĪØ ļé«ņØĆ ņØæļĀźņØ┤ Ļ░ĆĒĢ┤ņ¦ĆļŹöļØ╝ļÅä SRO ļ░śņØæņØ┤ ļ╣Āļź┤Ļ▓ī ņØ╝ņ¢┤ļéśļŖö ļ│ĆĒśĢ ņ£ĀĻĖ░ ĻĘ£ņ╣ÖĒÖö (strain induced ordering, SIO) ĒśäņāüņØ┤ ļÅÖņŗ£ņŚÉ ņØ╝ņ¢┤ļé£ļŗż.

ĻĘĖļ”╝ 6 (b)ņŚÉ ļ│┤ņØĖ ļ░öņÖĆ Ļ░ÖņØ┤ 1 ├Ś 10-6/sņØś ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ ļ│ĆĒśĢņØ┤ ņĢĮ 1% ņĀĢļÅäĻ░Ć ļÉĀ ļĢīĻ╣īņ¦Ć ņØæļĀźņØś ņ”ØĻ░Ć(Ēāäņä▒ ļ│ĆĒśĢ ĻĄ¼Ļ░ä)Ļ░Ć ļéśĒāĆļéśņ¦Ć ņĢŖļŖöļŗż. ņ”ē, ļ│ĆĒśĢņØä ņä£ņä£Ē׳ ņØ╝ņ£╝Ēéżļ®┤ Ēāäņä▒ ļ│ĆĒśĢ ĻĄ¼Ļ░äņØ┤ ļéśĒāĆļéśĻĖ░ ņĀäņŚÉ ņĢĮ 1% ņĀĢļÅäņØś ļ│ĆĒśĢņØ┤ ņØ╝ņ¢┤ļé£ļŗżļŖö ņØśļ»ĖņØ┤ļŗż. ņØ┤ ĒśäņāüņØĆ 1 ├Ś 10-6/s ļ░Å 5 ├Ś 10-6/s ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ ļÅÖņØ╝ĒĢ£ ĻĘĖļ”ĮņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ»ĆļĪ£ ļ│ĆĒśĢ ņåŹļÅäņØś ņ░©ņØ┤ņŚÉ ņØśĒĢ£ Ļ▓āņØ┤ ļČäļ¬ģĒĢśļŗż. ņØ┤ ĒśäņāüņØś ļ¼╝ļ”¼ņĀü ņØśļ»ĖļŖö ņŗżņĀ£ ĻĄ¼ņĪ░ļ¼╝ņØś ļ│ĆĒśĢņØĆ ļŗ©ņł£Ē׳ ņØæļĀź-Ēāäņä▒ ļ│ĆĒśĢņØś Ļ┤ĆĻ│äņŚÉ ņØśĒĢ┤ Ļ│äņé░ļÉ£ Ļ▓āļ│┤ļŗż ļŹö ņ╗żņ¦äļŗżļŖö Ļ▓āņØ┤ļŗż. ņ”ē, ĻĄ¼ņĪ░ļ¼╝ņŚÉ ņØæļĀźņØ┤ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņåŹļÅäĻ░Ć ļé«ņ£╝ļ®┤ Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£© ļō▒ņØś ņØĖņן ņä▒ņ¦łņŚÉņä£ ņĖĪņĀĢļÉśņ¦Ć ņĢŖļŖö ĻĄ¼ņĪ░ļ¼╝ņØś ļ│ĆĒśĢņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗżļŖö Ļ▓āņØ┤ļŗż.

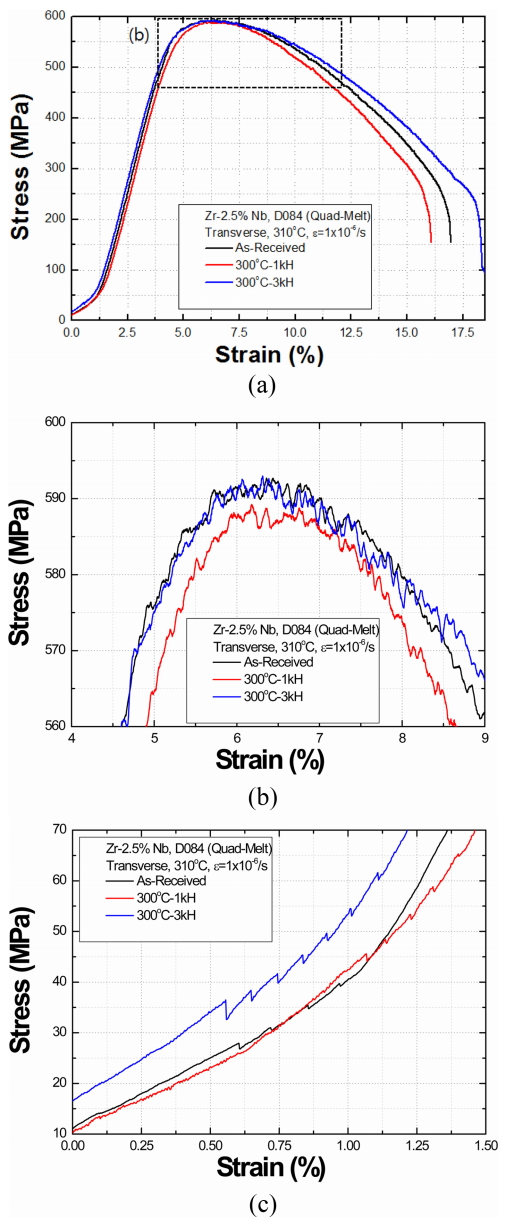

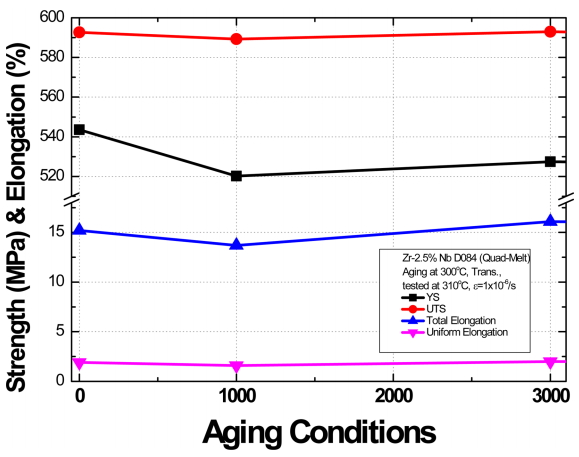

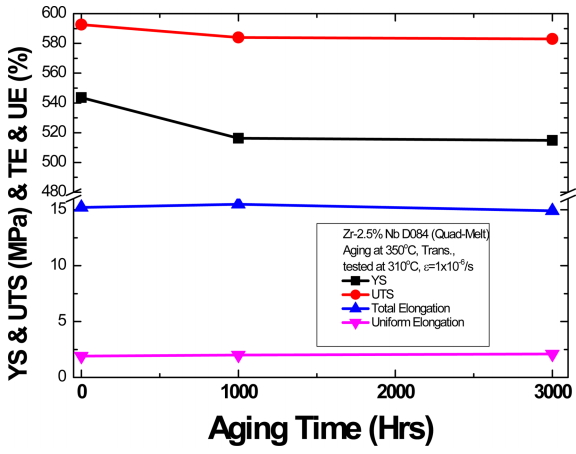

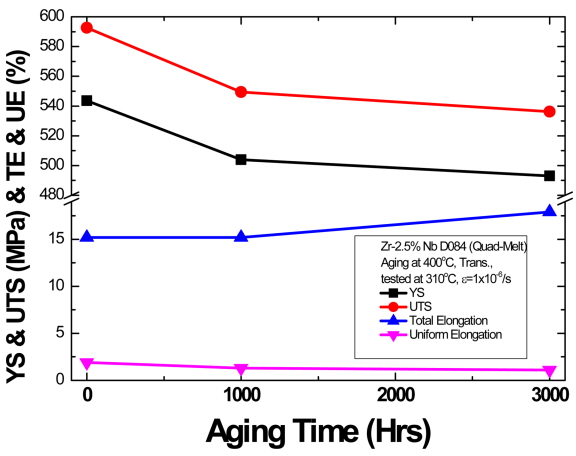

ĻĘĖļ”╝ 7ņŚÉļŖö 300 ┬║CņŚÉņä£ 1,000ņŗ£Ļ░ä ļ░Å 3,000ņŗ£Ļ░ä ļÅÖņĢł ņŗ£ĒÜ© ņ▓śļ”¼ĒĢ£ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ĒÜĪ ļ░®Ē¢źņŚÉņä£ņØś ņØæļĀź ļ│ĆĒśĢ Ļ│ĪņäĀņØä ļ╣äĻĄÉĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. ĒÜĪ ļ░®Ē¢ź ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ļŖö Ēāäņä▒ ĻĄ¼Ļ░äņØä ņ¦Ćļéś Ļ│¦ļ░öļĪ£ ņĄ£ļīĆ ĒĢśņżæņŚÉ ņØ┤ļźĖļŗż. ļ│ĆĒśĢņØ┤ ņŗ£ņ×æļÉśļŖö Ļ░ĢļÅäņØĖ ĒĢŁļ│Ą Ļ░ĢļÅäļź╝ ņ¦Ćļéś ņĄ£ļīĆ ĒĢśņżæĻ╣īņ¦ĆņØś ļ│ĆĒśĢņØĆ ĻĘĀņØ╝ ņŚ░ņŗĀņ£©(uniform elongation, UE)ņØ┤ļØ╝Ļ│Ā ņĀĢņØśĒĢśļ®░ ĒÜĪ ļ░®Ē¢źņŚÉņä£ ņĢĮ 2% ļé┤ņÖĖņØ┤ļŗż. ļ│ĆĒśĢņØ┤ ņŗ£ņ×æļÉśņ¢┤ ņŗ£ĒÄĖņØ┤ Ēīīļŗ©ļÉĀ ļĢīĻ╣īņ¦ĆņØś ļ│ĆĒśĢņØä ļéśĒāĆļé┤ļŖö ņŚ░ņŗĀņ£©ņØĆ ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ņĢĮĻ░ä ņ”ØĻ░ĆĒĢśĻ▒░ļéś Ļ░ÉņåīĒĢśļŖöļŹ░ ļ│Ė ņŗżĒŚśņŚÉņä£ ļéśĒāĆļéśļŖö ņ░©ņØ┤ļŖö ņŗ£ĒÄĖĻ│╝ ņŗ£ĒÄĖ ņé¼ņØ┤ņØś ņ░©ņØ┤ņŚÉ ņØśĒĢ£ Ļ▓āņØ┤Ļ▒░ļéś ņŗ£ĒÄĖņØś Ēīīļŗ© ņ£äņ╣śņŚÉ ļö░ļØ╝ ļŗżļź┤Ļ▓ī ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

ĻĘĖļ”╝ 7 (b)ļŖö ņĄ£ļīĆ ĒĢśņżæ ļČĆĻĘ╝ņØś ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ļéśĒāĆļéĖ Ļ▓āņ£╝ļĪ£ ļ│ĆĒśĢņŚÉ ļö░ļźĖ ņØæļĀźņØś ļō▒ļØĮ(serration)ņØ┤ ļŹö ņל ļéśĒāĆļé£ļŗż. ņØæļĀźņØś ĒĢśļØĮņØĆ ļ¬©ļōĀ ņŗ£ĒÄĖņŚÉņä£ Ļ│ĄĒåĄņĀüņ£╝ļĪ£ ļéśĒāĆļéśņ¦Ćļ¦ī 300 ┬║CņŚÉņä£ņØś ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĘĖ ņ¦äĒÅŁņØ┤ ļŹö ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤ ĒÜ©Ļ│╝ļŖö ņ£äņŚÉņä£ ņ¢ĖĻĖēĒĢ£ SIO ĒśäņāüĻ│╝ļŖö ņĢĮĻ░ä ļŗżļźĖ Ļ▓āņØ┤ļŗż. ņŗ£ĒÜ© ņ▓śļ”¼ļŖö ņŗ£ĒÄĖņŚÉ ņĢäļ¼┤ļ¤░ ĒĢśņżæņØä Ļ░ĆĒĢśņ¦Ć ņĢŖĻ│Ā ņŗżņŗ£ĒĢ£ļŗż. ņ”ē, ņ×¼ļŻīļŖö 300 ┬║C ņŗ£ĒÜ© ņ▓śļ”¼ ļÅÖņĢł ņŚ┤ņĀü ĻĘ£ņ╣ÖĒÖö Ēśäņāüļ¦ī ņØ╝ņ¢┤ļéśņ¦Ćļ¦ī, ņØĖņן ņŗ£ĒÄĖņØĆ 310 ┬║CņŚÉņä£ ĒĢśņżæņØ┤ Ļ░ĆĒĢ┤ņ¦ĆĻĖ░ ņŗ£ņ×æĒĢśļ®┤ ņŚ┤ņĀü ĻĘ£ņ╣ÖĒÖöņŚÉ ņØśĒĢ£ SROņÖĆ SIO ĒÜ©Ļ│╝ņŚÉ ņØśĒĢ£ SROĻ░Ć ņČöĻ░ĆņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£ĒÄĖĻ│╝ as-received ņŗ£ĒÄĖņØś ņ░©ņØ┤Ļ░Ć ļ»Ėļ»ĖĒĢśĻ▓ī ļ│┤ņØ┤ļŖö Ļ▓āņØ┤ļŗż.

ņØĖņן ņŗ£ĒŚś ņś©ļÅäņØĖ 310 ┬║CņŚÉņä£ serrationņØ┤ ļéśĒāĆļéśļŖö ņØ┤ņ£ĀļŖö SIOņŚÉ ņØśĒĢ┤ ĒśĢņä▒ļÉśļŖö SROņŚÉ ņØśĒĢ£ ņØæļĀźņØś ņ”ØĻ░ĆņÖĆ SROņØś ņĀäļŗ©ņŚÉ ļŗżļźĖ ņØæļĀźņØś ĒĢśļØĮņØ┤ ļ░śļ│ĄļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ļ¤░ ĒśäņāüņØĆ ĻĘ£ņ╣ÖĒÖö ĒśäņāüņØ┤ ņØ╝ņ¢┤ļéśļŖö Ni-base ĒĢ®ĻĖł Alloy 600ņØś Ļ│Āņś© ņØĖņן ļ│ĆĒśĢ Ļ▒░ļÅÖņŚÉņä£ ļéśĒāĆļéśļŖö ĒśäņāüĻ│╝ ņ£Āņé¼ĒĢśļŗż [15].

ĻĘĖļ”╝ 7 (c)ļŖö ņØĖņן ļ│ĆĒśĢ ņ┤łĻĖ░ņØś ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ĒÖĢļīĆĒĢ┤ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. As-received ņĢĢļĀźĻ┤ĆņØĆ 40 MPa ņØ┤ĒĢśņØś ņØæļĀźņŚÉņä£ ņ×æņØĆ ņØæļĀźņØś ĒĢśļØĮņØ┤ ņ׳ņ£╝ļéś 300 ┬║CņŚÉņä£ņØś ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņØæļĀź ĒĢśļØĮņØś ĒÅŁņØ┤ ņ╗żņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņ£äņŚÉņä£ ņäżļ¬ģĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ 400 ┬║CņŚÉņä£ņØś ņØæļĀź ņĀ£Ļ▒░ ņ▓śļ”¼ ļ░Å ļāēĻ░ü Ļ│╝ņĀĢņŚÉņä£ SRO ĒśäņāüņØ┤ ņØ╝ņ¢┤ļé£ļŗż. ņØ┤ļ¤░ ņØ┤ņ£ĀļĪ£ ĻĘĖļ”╝ 7 (c)ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ as-received ņĢĢļĀźĻ┤ĆņŚÉņä£ļÅä ļ│ĆĒśĢņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņØæļĀźņØś ĒĢśļØĮņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ĻĘĖļ¤¼ļéś ņŗ£ĒÜ© ņ▓śļ”¼ĒĢśļ®┤ ĻĘ£ņ╣ÖĒÖö ļÉ£ ņśüņŚŁņØĆ ļŹö ļŖśņ¢┤ļéśĻ▓ī ļÉśļ®░ ņØ┤ļĪ£ ņØĖĒĢ┤ ņØæļĀź ĒĢśļØĮņØś ĒÅŁņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 6 (b)ļ│┤ļŗż ĻĘĖļ”╝ 7 (c)ņŚÉņä£ ņØæļĀźņØś ļéÖĒÅŁņØ┤ ņ╗żņ¦ĆļŖö ņØ┤ņ£ĀņØ┤ļŗż.

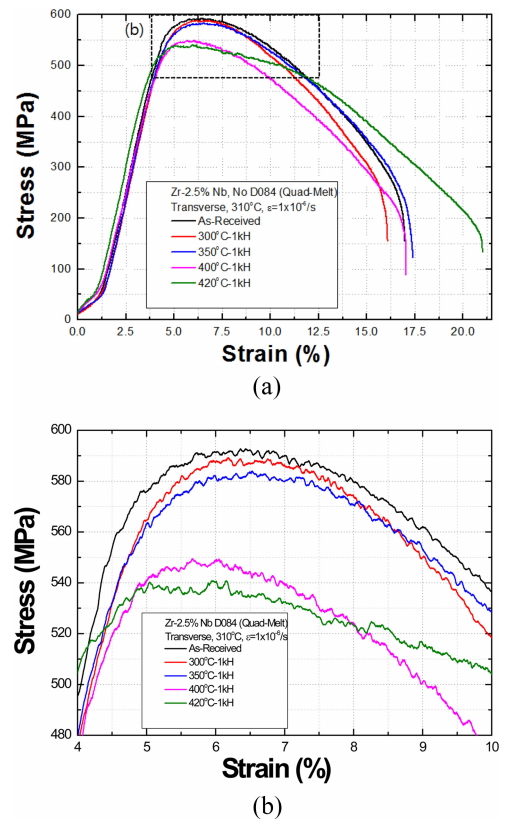

ĻĘĖļ”╝ 8 (a)ļŖö 1,000ņŗ£Ļ░ä ņŗ£ĒÜ© ņ▓śļ”¼ĒĢ£ ņŗ£ĒÄĖņØś ĒÜĪ ļ░®Ē¢ź ņŗ£ĒÄĖņØä 310 ┬║CņŚÉņä£ ņØĖņן ņŗ£ĒŚśĒĢ£ ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ļ╣äĻĄÉĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 8 (b)ļŖö ņĄ£ļīĆ ĒĢśņżæ ļČĆĻĘ╝ņØś ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ĒÖĢļīĆĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ┤ ļÅäĒæ£ņØś ĒŖ╣ņ¦ĢņØĆ ļ│ĆĒśĢņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņØæļĀźņØś ļō▒ļØĮņØ┤ ļ░śļ│ĄņĀüņ£╝ļĪ£ ļéśĒāĆļé£ļŗżļŖö Ļ▓āņØ┤ļŗż. 1,000 ņŗ£Ļ░ä ņŗ£ĒÜ© ņ▓śļ”¼Ļ░Ć ņØĖņן Ļ░ĢļÅä Ļ░ÉņåīņŚÉ ļ»Ėņ╣śļŖö ĒÜ©Ļ│╝ļŖö 350 ┬║C ņØ┤ĒĢśņŚÉņä£ ņĢĮĒĢśĻ▓ī ļéśĒāĆļéśĻ│Ā, 400 ┬║C ņØ┤ņāüņŚÉņä£ ļæÉļō£ļ¤¼ņ¦ĆĻ▓ī ļéśĒāĆļé¼ļŗż.

ĻĘĖļ”╝ 9 (a)ļŖö 3,000ņŗ£Ļ░ä ņŗ£ĒÜ© ņ▓śļ”¼ĒĢ£ ņŗ£ĒÄĖņØś ĒÜĪ ļ░®Ē¢ź ņŗ£ĒÄĖņØä 310 ┬║CņŚÉņä£ ņØĖņן ņŗ£ĒŚśĒĢ£ ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ļ╣äĻĄÉĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 9 (b)ļŖö ņĄ£ļīĆ ĒĢśņżæ ļČĆĻĘ╝ņØś ņØæļĀź-ļ│ĆĒśĢ Ļ│ĪņäĀņØä ĒÖĢļīĆĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 3,000 ņŗ£Ļ░ä ņŗ£ĒÜ© ņ▓śļ”¼Ļ░Ć ņØĖņן Ļ░ĢļÅä Ļ░ÉņåīņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØĆ 350 ┬║C ņØ┤ĒĢśņŚÉņä£ ņĢĮĒĢśĻ▓ī ļéśĒāĆļéśĻ│Ā, 400 ┬║C ņØ┤ņāüņŚÉņä£ ļæÉļō£ļ¤¼ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. Aging ņ▓śļ”¼ ņŗ£Ļ░äņØ┤ 3,000 ņŗ£Ļ░äņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļ®┤ ņĄ£ļīĆ ĒĢśņżæ ļČĆĻĘ╝ņŚÉņä£ ņØæļĀź ļō▒ļØĮ(serration)ņØś ņ¦äĒÅŁņØĆ Ēü░ ļ│ĆĒÖöĻ░Ć ņŚåņ£╝ļéś ļō▒ļØĮņØś ņŻ╝ĻĖ░ļŖö ņĢĮĻ░ä ĻĖĖņ¢┤ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

3.3 ņŗ£ĒÜ© ņ▓śļ”¼ ņś©ļÅäņÖĆ ņŗ£Ļ░äņØ┤ Zr-2.5%Nb ĒĢ®ĻĖł ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦ł ļ│ĆĒÖöņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢ź

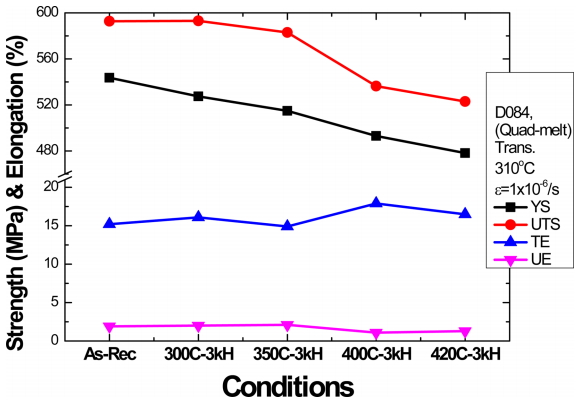

Ēæ£ 3ņŚÉļŖö 310 ┬║CņŚÉņä£ as-received ņ×¼ļŻīņØś ņØĖņן ņä▒ņ¦łņØś ĒåĄĻ│äņĀü ņ▓śļ”¼ļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗżĒŚśĒĢ£ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. 310 ┬║CņŚÉņä£ ĒÅēĻĘĀĻ░ÆņØĆ ĒĢŁļ│Ą Ļ░ĢļÅä 540 MPa, ņØĖņן Ļ░ĢļÅä 596 MPa, ņŚ░ņŗĀņ£© 15%, ĻĘĀņØ╝ ņŚ░ņŗĀņ£©ņØĆ 2% ņĀĢļÅäņØ┤ļŗż. ņØ┤ Ēæ£ņŚÉļŖö 3Ļ░£ņØś ņŗ£ĒÄĖņŚÉņä£ ļéśĒāĆļé£ ĒÅēĻĘĀĻ░ÆĻ│╝ Ēæ£ņżĆ ĒÄĖņ░©ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ĻĖ░Ļ│äņĀü ļ¼╝ņä▒Ļ│╝ Ēæ£ņżĆ ĒÄĖņ░©ņØś ļ╣äņ£©ņØä ļ│┤ļ®┤ ĒĢŁļ│Ą Ļ░ĢļÅäņÖĆ ņØĖņן Ļ░ĢļÅäļŖö Ļ░üĻ░ü 1.5%ņÖĆ 0.5%ļĪ£ ļéśĒāĆļé£ ļ░śļ®┤ ņŚ░ņŗĀņ£©Ļ│╝ ĻĘĀņØ╝ ņŚ░ņŗĀņ£©ņØĆ Ļ░üĻ░ü 5.7%ņÖĆ 9.5%ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤Ļ▓āņØĆ ņŚ░ņŗĀņ£©ņØś ļ│ĆĒÖöļŖö aging ĒÜ©Ļ│╝ļź╝ ĒÅēĻ░ĆĒĢśļŖöļŹ░ ņĀüņĀłĒĢśņ¦Ć ņĢŖļŗżļŖö ņØśļ»ĖņØ┤ļŗż.

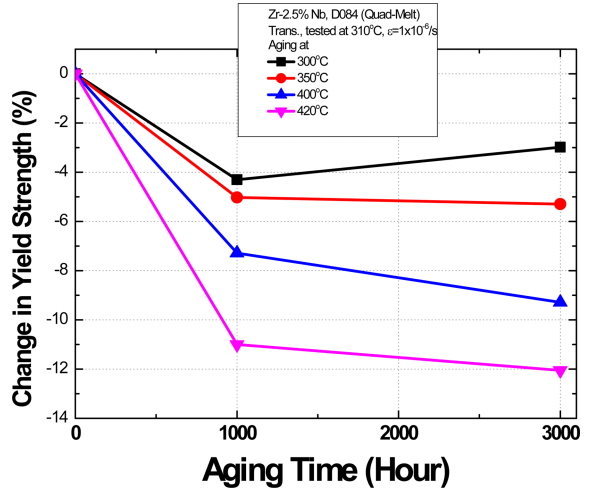

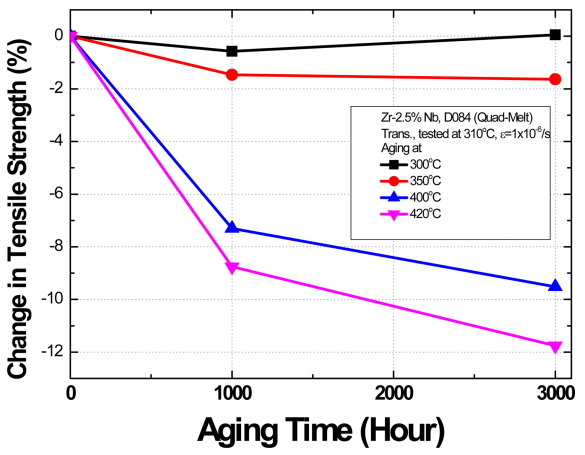

Ēæ£ 4ļŖö ņŗ£ĒÜ© ņ▓śļ”¼ ņĀäņŚÉ ļ╣äĒĢśņŚ¼ ņŗ£ĒÜ© ņ▓śļ”¼ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØś ļ│ĆĒÖöņ£©ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 300, 350, 400, 420 ┬║CņŚÉņä£ 3,000 ņŗ£Ļ░äĻ╣īņ¦Ć ņŗ£ĒÜ© ņ▓śļ”¼ĒĢśļ®┤ ĒĢŁļ│Ą Ļ░ĢļÅäļŖö Ļ░üĻ░ü 3-4%, 5%, 7-9%, 11-12% ņĀĢļÅäņØś Ļ░Éņåīļź╝ ļ│┤ņØĖļŗż. ļ░śļ®┤, ņØĖņן Ļ░ĢļÅäļŖö 350 ┬║CĻ╣īņ¦ĆļŖö 2% ņØ┤ļé┤ņØś Ļ░Éņåīļź╝ ļ│┤ņØ┤Ļ│Ā 400 ļ░Å 420 ┬║CņŚÉņä£ļŖö Ļ░üĻ░ü 7-9% ļ░Å 9-12% ņĀĢļÅäņØś Ļ░Éņåīļź╝ ļéśĒāĆļéĖļŗż.

ĻĘĖļ”╝ 10ņØĆ 300 ┬║CņŚÉņä£ņØś ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļźĖ Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£© ļ│ĆĒÖöļź╝ ĒĢ©Ļ╗ś ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. 1,000 ņŗ£Ļ░äņØś ņŗ£ĒÜ© ņ▓śļ”¼ņŚÉ ņØśĒĢśņŚ¼ ĒĢŁļ│Ą Ļ░ĢļÅäļŖö ņĢĮ 4% ņĀĢļÅäņØś Ļ░Éņåīļź╝ ļ│┤ņØ┤ņ¦Ćļ¦ī ņØĖņן Ļ░ĢļÅäņØś Ļ░ÉņåīļŖö 1% ļ»Ėļ¦īņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż.

ĻĘĖļ”╝ 11ņØĆ 350 ┬║CņŚÉņä£ņØś ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØś ļ│ĆĒÖöļź╝ ĒĢ©Ļ╗ś ļ╣äĻĄÉĒĢ£ Ļ▓āņØ┤ļŗż. ĒĢŁļ│Ą Ļ░ĢļÅä ļ░Å ņØĖņן Ļ░ĢļÅäļŖö 3,000ņŗ£Ļ░äĻ╣īņ¦ĆņØś ņŗ£ĒÜ© ņ▓śļ”¼ņŚÉ ņØśĒĢśņŚ¼ Ļ░üĻ░ü ņĢĮ 5% ļ░Å ņĢĮ 2% ņĀĢļÅäņØś Ļ░Éņåīļź╝ ļ│┤ņØĖļŗż.

ĻĘĖļ”╝ 12ļŖö 400 ┬║CņŚÉņä£ ņŗ£ĒÜ© ņ▓śļ”¼ĒĢ£ ņŗ£ĒÄĖņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØś ļ│ĆĒÖöļź╝ aging ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ĒĢ©Ļ╗ś ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĒĢŁļ│Ą Ļ░ĢļÅäņÖĆ ņØĖņן Ļ░ĢļÅäļŖö aging ņŗ£Ļ░äņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņĢĮ 7-9% ņĀĢļÅä ņ¦ĆņåŹņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż.

ĻĘĖļ”╝ 13ņØĆ 300-420 ┬║CņŚÉņä£ 3,000ņŗ£Ļ░ä ļÅÖņĢł ņŗ£ĒÜ© ņ▓śļ”¼ļÉ£ ņŗ£ĒÄĖņŚÉņä£ ņ▓śļ”¼ ņś©ļÅäņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØś ļ│ĆĒÖöļź╝ ĒĢ©Ļ╗ś ļ╣äĻĄÉĒĢśņŚ¼ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. ņŗ£ĒÜ© ņ▓śļ”¼ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢśļ®┤ ĒĢŁļ│Ą Ļ░ĢļÅäņÖĆ ņØĖņן Ļ░ĢļÅäļŖö Ļ░ÉņåīĒĢśņśĆļŗż.

ĻĘĖļ”╝ 14ļŖö 300-420 ┬║CņŚÉņä£ ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĒĢŁļ│Ą Ļ░ĢļÅäņØś ļ│ĆĒÖöņ£©ņØä ļ╣äĻĄÉĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĒĢŁļ│Ą Ļ░ĢļÅäļŖö 1,000ņŗ£Ļ░ä ņØ┤ņāüņØś ņŗ£ĒÜ© ņ▓śļ”¼ņŚÉ ņØśĒĢśņŚ¼ 4-11% ņĀĢļÅä Ļ░ÉņåīĒĢśĻ│Ā, ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņØ┤ 3,000 ņŗ£Ļ░äņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņŚ¼ļÅä ĒĢŁļ│Ą Ļ░ĢļÅäņØś Ļ░Éņåīņ£©ņØĆ Ēü¼Ļ▓ī ļ│ĆĒÖöĒĢśņ¦Ć ņĢŖļŖöļŗż.

ĻĘĖļ”╝ 15ļŖö 300-420 ┬║CņŚÉņä£ ņŗ£ĒÜ© ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņØĖņן Ļ░ĢļÅäņØś ļ│ĆĒÖöņ£©ņØä ļ╣äĻĄÉĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. 300 ┬║C ļ░Å 350 ┬║CņŚÉņä£ aging ņ▓śļ”¼ĒĢśļ®┤ ņØĖņן Ļ░ĢļÅäļŖö Ļ▒░ņØś ļ│ĆĒÖöĒĢśņ¦Ć ņĢŖĻ│Ā Ļ░Éņåīņ£©ņØĆ 2% ņØ┤ļé┤ņØ┤ļŗż. ĻĘĖļ¤¼ļéś 400 ┬║C ļ░Å 420 ┬║CņŚÉņä£ aging ņ▓śļ”¼ĒĢśļ®┤ 1,000 ņŗ£Ļ░äņŚÉņä£ 7-9%, 3,000 ņŗ£Ļ░äņŚÉņä£ 9-12% Ļ░ÉņåīĒĢ£ļŗż.

ĒĢŁļ│Ą Ļ░ĢļÅäļŖö aging ņ▓śļ”¼ ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņĀÉņ¦äņĀüņØĖ Ļ░Éņåīļź╝ ļ│┤ņØ┤ļŖö ļ░śļ®┤, ņØĖņן Ļ░ĢļÅäļŖö 350 ┬║C ņØ┤ĒĢśņÖĆ 400 ┬║C ņØ┤ņāüņŚÉņä£ aging ĒĢśļ®┤ ļ│ĆĒÖöņ£©ņŚÉ Ēü░ ņ░©ņØ┤Ļ░Ć ļéśĒāĆļé£ļŗż. ļ│Ė ņŚ░ĻĄ¼ļŖö Zr-2.5%Nb ĒĢ®ĻĖł ņĢĢļĀźĻ┤ĆņŚÉ ļīĆĒĢ£ ņŚ┤ņĀü ņ▓śļ”¼ņŚÉ ņØśĒĢ£ ĒÜ©Ļ│╝ļ¦īņØä ļČäņäØĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ņŗżņĀ£ ņøÉņ×ÉļĪ£ ņĢĢļĀźĻ┤ĆņØĆ Ļ│ĀņåŹņżæņä▒ņ×É ņĪ░ņé¼ ĒÖśĻ▓ĮņŚÉņä£ ņé¼ņÜ®ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ│ĀņåŹņżæņä▒ņ×É ņĪ░ņé¼ņŚÉ ņØśĒĢ£ ņĪ░ņé¼ ĒÜ©Ļ│╝Ļ░Ć SRO ņåŹļÅäņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļéśĒāĆļéśļŖö aging ĒÜ©Ļ│╝ļŖö Ļ░ĆļÅÖ ņĢĢļĀźĻ┤ĆņØś ļ¼╝ņä▒ ĒÅēĻ░ĆņŚÉ ņ¦üņĀæņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØĆ ļČĆņĀüņĀłĒĢśņ¦Ćļ¦ī, ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņØś aging ĒÜ©Ļ│╝ļź╝ SRO ĒśäņāüņØś Ļ┤ĆņĀÉņŚÉņä£ ņŚ░ĻĄ¼ĒĢśĻ│Ā aging ĒśäņāüņØś ļ│Ėņ¦łņØä ņØ┤ĒĢ┤ĒĢ£ļŗżļŖö ņĖĪļ®┤ņŚÉņä£ ņØśļ»Ė ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

1. ļČłĻĘ£ņ╣ÖĒÖö ņś©ļÅäņØĖ 950 ┬║C WQ ņ▓śļ”¼ĒĢśļ®┤ 410 ┬║C ļ░Å 590 ┬║C ļČĆĻĘ╝ņŚÉņä£ ļ░£ņŚ┤ ļ░śņØæņØ┤ ļéśĒāĆļéśļ®░ ņØ┤ ļ░£ņŚ┤ ļ░śņØæņŚÉ ļīĆĒĢ£ ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ć, Q = 90 kJ/moleļĪ£ ļéśĒāĆļéśļ®░ ņØ┤ ļ░£ņŚ┤ ļ░śņØæņØĆ ZrĻ│╝ ņ╣©ņ×ģĒśĢ ņøÉņ×ÉņØĖ O (ņé░ņåī) ņé¼ņØ┤ņŚÉ ĒśĢņä▒ļÉśļŖö SROņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

2. As-received Zr-2.5%Nb ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉ ļīĆĒĢ£ TEM ļČäņäØ Ļ▓░Ļ│╝ ĒÜīņĀł Ēī©Ēä┤ņŚÉ ņ×ēņŚ¼ ĒÜīņĀłņĀÉņØ┤ ļéśĒāĆļéśļŖö Ļ▓āņ£╝ļĪ£ļČĆĒä░ ļŗ© ļ▓öņ£ä ĻĘ£ņ╣ÖņāüņØä ĒżĒĢ©ĒĢśĻ│Ā ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3. As-received Zr-2.5%Nb ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉ SROĻ░Ć ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØĆ 310 ┬║CņŚÉņä£ 1 ├Ś 10-6/s ņĀĢļÅäņØś ļé«ņØĆ ļ│ĆĒśĢ ņåŹļÅäļĪ£ ņØĖņן ņŗ£ĒŚśĒĢĀ ļĢī ņØæļĀźņØś ĒĢśļØĮņØ┤ Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņ£╝ļĪ£ļČĆĒä░ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉņä£ ņØĖņן ļ│ĆĒśĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ SROĻ░Ć ņĪ┤ņ×¼ĒĢśļŖö ņ¦Ćļź╝ ĒÖĢņØĖĒĢśļĀżļ®┤ ņĢĮ 1 ├Ś 10-6/s ņØ┤ĒĢśņØś ļé«ņØĆ ļ│ĆĒśĢ ņåŹļÅäĻ░Ć ĒĢäņÜöĒĢśļŗż.

4. As-received ļ░Å ņŗ£ĒÜ© ņ▓śļ”¼ļÉ£ 4ĒÜī ņÜ®ĒĢ┤ ņĢĢļĀźĻ┤Ć ņ×¼ļŻīļŖö 310 ┬║CņŚÉņä£ 1 ├Ś 10-6/s ņĀĢļÅäņØś ļé«ņØĆ ļ│ĆĒśĢ ņåŹļÅäļĪ£ ņØĖņן ļ│ĆĒśĢĒĢśļ®┤ 50 MPa ņØ┤ĒĢśņŚÉņä£ ņØæļĀźņØś ĒĢśļØĮņØä ļ│┤ņØ┤ļ®░ ņŗ£ĒÜ© ņ▓śļ”¼ĒĢ£ ņŗ£ĒÄĖņŚÉņä£ ņØæļĀź ĒĢśļØĮ ĒÅŁņØ┤ ņ╗żņ¦äļŗż. ņØ┤Ļ▓āņØĆ ņŗ£ĒÜ© ņ▓śļ”¼ņŚÉ ņØśĒĢśņŚ¼ SRO ņāüņØś Ēü¼ĻĖ░ļéś ņśüņŚŁņØ┤ ĒÖĢļīĆļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ļ│┤ņØĖļŗż.

5. Zr-2.5%Nb ņĢĢļĀźĻ┤ĆĻ│╝ Ļ░ÖņØĆ ņøÉņ×ÉļĪ£ ļČĆĒÆłņŚÉ ļīĆĒĢ£ ņØĖņן ļ¼╝ņä▒ ĒÅēĻ░ĆļŖö 1 ├Ś 10-6/sņØś ļé«ņØĆ ļ│ĆĒśĢ ņåŹļÅäļĪ£ ĒÅēĻ░ĆĒĢ┤ņĢ╝ ĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖ ņØ┤ņ£ĀļŖö ņØĖņן ļ│ĆĒśĢ ņżæ Ēāäņä▒ ĻĄ¼Ļ░äņŚÉ ļÅäļŗ¼ĒĢśĻĖ░ ņĀäņŚÉ ņØ┤ļ»Ė 1% ņĀĢļÅäņØś ļ│ĆĒśĢņØä ļéśĒāĆļé┤ļŖöļŹ░, ļé«ņØĆ ļ│ĆĒśĢ ņåŹļÅäņŚÉņä£ļ¦ī Ļ┤ĆņĖĪļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

6. 300-420 ┬║CņŚÉņä£ 3,000ņŗ£Ļ░äņØś ņŗ£ĒÜ© ņ▓śļ”¼ņŚÉ ņØśĒĢśņŚ¼ ĒĢŁļ│Ą ļ░Å ņØĖņן Ļ░ĢļÅäļŖö Ļ░üĻ░ü 4-11% ļ░Å 0-12% ņĀĢļÅäņØś Ļ░Éņåīļź╝ ļ│┤ņØĖļŗż.

7. Zr-2.5%Nb ņĢĢļĀźĻ┤Ć ņ×¼ļŻīņŚÉņä£ Zr ļ░Å O ņé¼ņØ┤ņŚÉ ĒśĢņä▒ļÉśļŖö ļŗ© ļ▓öņ£ä ĻĘ£ņ╣ÖĒÖö (short range ordering, SRO) ļ░śņØæņØĆ ņĀüņ¢┤ļÅä aging ĒśäņāüņØ┤ ņøÉņØĖ ņżæ ĒĢśļéśņØ┤ļŗż.