1. 서 론

화석연료의 고갈 및 화석연료 사용으로 발생되는 다양한 환경 문제로 여러 국가에서 새로운 에너지원에 대해 주목하고 있다. 그 중에서도 태양 에너지는 무한한 친환경 에너지원으로 평가되고 있고 물 역시 상대적으로 제한 없이 사용 가능한 에너지원으로 평가받고 있다. 또한 현재 시대적인 변화에 따라 크게 주목을 받고 있는 수소 에너지는 화석연료를 이용해 생산하고 있는 실정이다. 이를 해결하기 위해 태양 에너지를 활용하여 물을 분해하여 수소를 생산하는 태양광 물 분해에 대한 관심과 연구가 지속적으로 증가하고 있다. 태양광 물 분해 방법은 크게 두 가지로 구분될 수 있다. 반도체 광전극을 합성하여 태양광 하에서 전기를 흘려주어 물을 분해하여 수소를 생성하는 광전기 화학적(photoelectrochemial; PEC) 방법과 광촉매 입자를 합성하여 태양광을 조사하여 수소를 생산하는 광화학적(photochemical) 방법이 있다. 태양광 물 분해의 연구는 Fujishima와 Honda [1]에 의하여 처음 연구된 이후 연구가 매우 활발히 진행되고 있다.

광촉매 재료로 사용되는 물질은 주로 이산화티타늄(TiO2) [2-4], 아연황화물(ZnS) [5], 아연산화물(ZnO) [6] 등이 있다. 하지만 이러한 물질들의 띠 간격(band gap) 에너지는 3.2 eV 이상으로, 단독으로 사용할 경우, 띠 간격 에너지가 넓어 전자를 원자가띠(valance band)에서 전도띠(conduction band)로 광여기 시키기 위해서는 가시광선 이상에 해당하는 빛이 필요하다. 이로 인해 태양광의 40% 수준에 해당하는 가시광선을 활용하는데 어려움이 있다. 또한 황화카드뮴(CdS)은 띠 간격은 2.4 eV로, 띠 간격이 상대적으로 좁지만 광부식(photocorrosion)이 잘 일어나 안정성이 떨어진다 [7]. 따라서 이런 한계점을 개선하기 위해서 또 다른 금속 물질을 도핑(doping)하거나 복합재료(heterostructure)화 하는 등의 방법으로 띠 간격을 낮추려는 시도가 수행되어 오고 있다. 금속물질 도핑에는 주로 귀금속(백금(platinum, Pt) [8], 금(gold, Au) [9])이나 전이금속(카드뮴(cadmium, Cd) [10], 니켈(nickel, Ni) [11])등이 첨가되고 있지만, 귀금속의 경우, 높은 가격으로 인해 대량 생산에 한계가 있고, 전이 금속의 경우, 대부분 인체에 유해한 물질인 경우가 많다. 복합체를 형성하는 개선 시도는 주로 띠 간격이 작은 이산화구리(CuO, 2.2 eV) [6], 몰리브데넘 황화물(MoS2, 1.6 eV) [12] 텅스텐산화물(WO3, 2.7 eV) [13], 카본나이트라이드(C3N4, 2.7 eV) [14] 등을 기존에 사용하던 광촉매 재료에 혼합하여 띠 간격을 줄여 가시광선의 활용효율을 향상시키는 것이다. 또한 ZnxCd1-xS [15], MnxCd1-xS [12] 등의 고용체(solid solution) 합성법으로 제조하여 수소 생산 광촉매에 활용하는 연구가 활발히 진행되고 있다. 아연황화물 기반의 반도체는 독성이 적고, 저렴한 가격, 우수한 전하 분리와 광여기 특성 및 적절한 위치의 원자가 띠 및 전도 띠를 가지고 있어 수소 생산 광촉매로 많은 연구가 진행되고 있다. 구리 이온 역시 낮은 단가, 광흡수 특성으로 인해 광촉매 합성연구에 자주 사용되고 있다. 기존 연구의 경우, 아연황화물을 합성한 후, 구리 황화물을 아연황화물에 첨가하는 두 차례에 걸친 합성을 진행하였다 [16].

본 연구에서는 구리-아연 황화물 복합체 광촉매를 형성하기 위해 nitrate 계열의 구리와 아연 precursor를 사용하여 solvothermal method를 통해 합성하였다. Precursor의 함량 변화에 따른 광촉매의 수소 생산 특성변화를 조사하였다. 광촉매의 특성 분석을 위해 FE-SEM, XPS, XRD, UV-Vis 스펙트럼, PL 스펙트럼, BET분석, 재생산성 실험을 진행하였다. 본 연구에서는 구리-아연 황화물 광촉매에 포함된 원소 함량이 태양광 물분해 특성에 중요한 역할을 수행함을 조사하였다.

2. 실험 방법

Precursor의 양에 따른 구리-아연 황화물 광촉매를 합성하기 위해 zinc nitrate hexahydrate(Zn(NO3)2·6H2O, 98%, Sigma Aldrich), copper nitrate trihydrate(Cu (NO3)2·3H2O, 99%, Sigma Aldrich), thiourea(CH4N2S, > 99.0%, Sigma Aldrich)를 각각 아연, 구리, 황 precursor로 사용하였다. 용매로 acetonitrile(C2H3N, 99.5%, Samchun)와 증류수(DI, resistivity > 18 MΩ)를 사용하였다. 구리-아연 황화물 광촉매를 solvothermal method로 합성하기 위해 160 ml의 acetonitrile 50 vol% 용액에 적절한 양의 아연, 구리, 황 precursor를 차례로 첨가한 후, 1시간 교반하였다. 구리 precursor의 함량을 샘플별로 1, 3, 5, 7, 9 mol%로 첨가하였고 이에 따라 아연 precursor의 함량을 99, 97, 95, 93, 91 mol%씩 첨가하였다. 황 precursor는 샘플마다 동일하게 첨가하여 합성하였다. 이때 구체적인 첨가되는 precursor의 양은 표 1에 제시하였다. 교반을 끝낸 용액은 200 ml 용량의 테프론 라이너에 옮겨 담은 후 오토클레이브에서 200oC에서 6시간 동안 열처리하였다. 이후 상온에서 식힌 후, 물과 에탄올로 각각 3차례씩 원심분리를 이용하여 세척하여 60°C에서 건조하였다.

광촉매의 성능을 확인하기 위해 뚜껑이 수정판으로 된 300 ml pyrex 용기를 이용해 태양광 수소 생산 실험을 진행하였다. 0.1 g의 구리-아연 황화물 광촉매를 sodium sulfide nonahydrate (Na2S·9H2O, > 98%, Sigma Aldrich) 0.35 M와 sodium sulfite (Na2SO3, 97.0%, Samchun) 0.25 M를 용해시켜 만든 60 ml 용액과 함께 30분 동안 초음파 처리하여 광촉매 입자를 분산시켰다. 그리고 5분간 질소로 퍼징 후 4 시간 동안 수소 생산 실험을 진행하였다. 이 때 광원은 태양광 시뮬레이터(solar simulator, PEC-L11, Peccell technologies, 150 W Xe lamp with an AM 1.5G filter)를 사용하였으며 표준 태양 전력(1 kWm-2)을 기준으로 하였다. 한 시간에 한 번씩 가스 시린지(syringe)를 이용해 기체를 포집하여 가스크로마토그래프(gas chromatograph, Agilent 7890B)를 이용해 수소 생산량을 분석하였다. 수소 생산량은 2종의 표준 가스(1 vol% H2, 4 vol% H2)를 이용해 측정한 값을 기준으로 계산하였다. 구리-아연 황화물 광촉매의 형상과 원자 분포를 에너지 분산형 X-ray 분석(energy dispersive X-ray spectrometer; EDX) 기기가 장착된 주사 전자 현미경(field emission scanning electron microscopy; FE-SEM, SU8010, Hitachi)를 이용하여 확인하였다. 구리-아연 황화물 광촉매의 원자 결합 에너지(atomic binding energy)를 확인하기 위해 X-ray 광전자 분광 분석기(X-ray photoelectron spectroscope, XPS, PHI-Quantera-II, Ulvac-PHI)를 사용하였다. XPS 분석은 Al (1486.6 eV) 광원을 이용해 측정하였다. 각각의 피크는 carbon(284.5 eV, C 1s peak)을 이용해 측정하였다. 구리-아연 황화물 광촉매의 결정성 분석을 위해 X-ray 회절 분석기(X-ray diffractometer; XRD, D/Max-2500, Rigaku)를 이용하였다. XRD 분석은 Cu 타겟을 이용하여 40 kV, 200 mA로 2θ range로 20° - 70° 범위에서 측정하였다. 구리 함량 변화에 따른 구리-아연 황화물 광촉매의 빛의 흡광도 변화를 분석하기 위해 자외선 가시광선 분광기(UV-vis spectrometer, S-4100, Scinco)를 이용해 UV-vis diffusive reflectance spectra(DRS)를 분석하였다. 구리 함량 변화에 따른 구리-아연 황화물 광촉매의 광여기 전하 분리 효율(separation efficiency of photo-generated charge) 변화를 분석하기 위해 광발광 매핑 분석 시스템(photoluminescence mapping system; PL, RPM2000, Accent)를 이용하여 상온에서 측정하였다. 이 때 PL 분석은 325 nm He-Cd laser를 이용하였다. BET(Brunauer-Emmett-Teller)표면적과 기공 부피, 기공 크기 분석은 비표면적측정장비(Tristar II 3020, Micromeritics)를 통해 측정하였다.

3. 결과 및 고찰

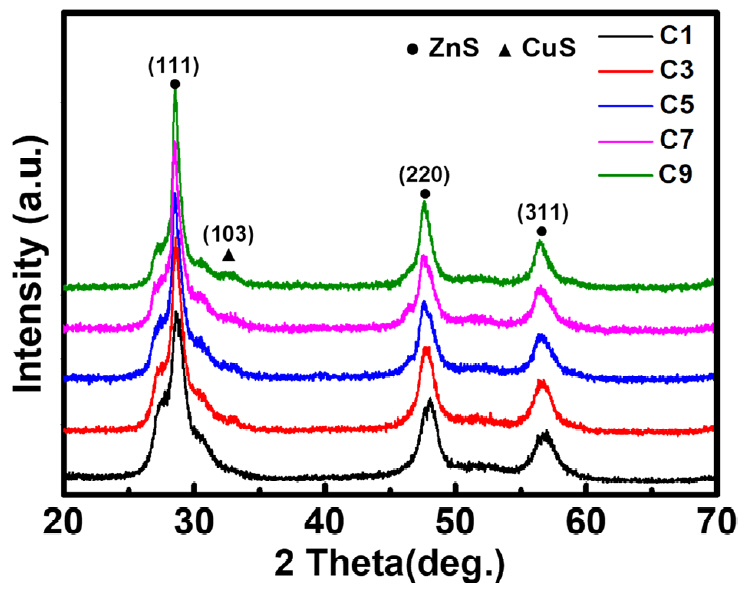

그림 1은 CuxZn1-xS 광촉매들의 결정구조를 분석하기 위한 XRD 결과이다. 전체적으로 스펙트럼에서 섬아연석형구조(zinc blende) ZnS의 (111)면, (220)면, (311)면을 나타내는 강한 피크가 각각 28.7°, 48.1°, 57.0°에서 관찰됨을 확인할 수 있다. 또한, 9 mol %일 때 단순입방구조(simple cubic) CuS의 (103)면을 나타내는 피크가 32.1°에서 약하게 관찰됨을 확인할 수 있다. 구리 함량이 1-7 mol %일 때 CuS 피크가 관찰되지 않는데, 이는 구리 함량이 극소량이기 때문이다.

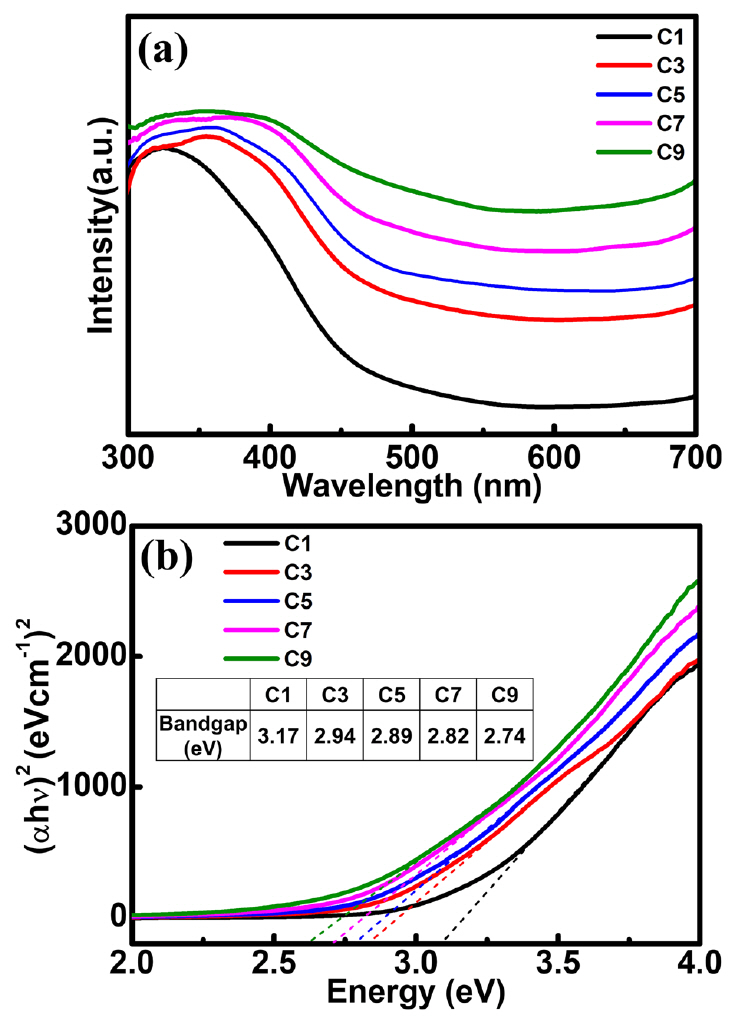

그림 2는 CuxZn1-xS 광촉매들의 광학적 특성을 파악하기 위해 자외선 가시광선 분광분석을 한 결과와 이를 이용해 Kubelka-Munk method와 Tauc plot을 이용해 띠 간격을 계산한 결과이다. 그림 2(a)는 구리 함량 증가에 따라 가시광선 영역에서 빛을 흡수하는 양이 증가하는 경향을 보임을 알 수 있다. 구리 함량이 1 mol%일 때는 380 nm 이하의 자외선 영역과 380 nm 이상의 가시광선 영역의 빛 흡수량 차이가 많이 나는 반면, 구리 함량이 9 mol%일 때는 자외선 영역과 가시광선 영역의 빛 흡수량 차이가 현저히 작아짐을 알 수 있다. 이는 띠 간격이 ZnS보다 작은 CuS의 양이 늘어남에 따라 전체 composite의 띠 간격이 작아져서 흡수 가능한 빛의 파장대가 늘어나기 때문으로 판단된다. 또한 그림 2(b)에서 CuS 함량이 증가함에 따라 띠 간격 계산 값이 줄어들게 되는 것을 보여주고 있다. 따라서 구리 함량이 증가함에 따라 가시광선 영역의 빛 흡수가 원활해짐으로 인해 빛을 효율적으로 활용할 수 있음을 알 수 있다.

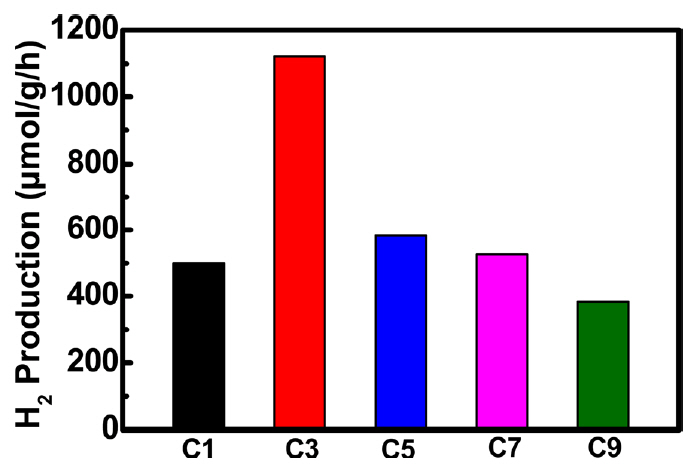

그림 3은 CuxZn1-xS 광촉매들의 수소 생산 특성을 측정한 값이다. 구리 함량이 증가함에 따라 촉매의 수소 생산량이 점진적으로 증가하다가 구리 함량이 5 mol% 이상인 광촉매부터는 수소 생산량이 감소하였다. 구리 함량이 3 mol%인 광촉매가 1122 µmol g-1 h-1의 수소 생산량을 보이며 가장 우수한 활성을 나타내는 촉매임을 확인하였다. 이는 CuxZn1-xS 광촉매들의 복합구조 시스템 내에서 효과적인 광분리와 깊은 연관이 있을 것으로 판단된다. 또한 구리 함량을 최적화하여 광여기 전하 전달이 효율적으로 이루어지게 하는 것이 물분해 수소 생산 연구에서 매우 중요하다는 것을 알 수 있다. 결과적으로 구리 함량이 적으면 ZnS의 넓은 띠 간격으로 인해 빛을 흡수하는 양이 적적어져 광여기에 의한 전하 발생량이 적을 것으로 판단되며, 과도한 구리 함량은 ZnS물질로 입사되는 빛을 차단해 광여기 전자의 발생을 줄이는 것으로 보고된 바 있다 [17].

수소 생산에 활용되는 광촉매의 효율은 광촉매의 입자 크기, 형태 등의 영향을 받는다. 그림 4는 구리 함량이 3 mol%일 때 구리-아연 황화물 광촉매의 FE-SEM으로 측정한 SEM 이미지다. 그림 4는 2−5 μm의 비교적 균일한 광촉매 입자가 형성된 것을 보여주고 있고 동일한 방법으로 촉매를 합성하였을 때 입자의 크기 분포가 일정 수준에 존재함을 알 수 있다. 또한, 그림에 포함된 확대된 표면 그림에서는 입자 표면에 작은 나노 사이즈의 입자로 구성된 것이 관찰되며, 이를 통해 촉매의 비표면적이 넓어지는 효과가 발생하여 수소 생산 효율을 높이는 요인으로 작용하였을 것으로 사료된다. Solvothermal condition에서 아래 식(1)에 제시된 바와 같이 thiourea는 H2S, NH3, CO2로 가수분해된 후 H2S는 S2- 이온으로 해리된다 [18]. Precursor로부터 생성된 Zn2+와 Cu2+이온은 식(2)에서 제시된 바와 같이 식(1)에서 생성된 S2- 이온과 반응하여 CuxZn1-xS 핵 입자(nuclei particle)를 형성한다. 이후 핵입자에서 Ostwald ripening과정과 표면 에너지 최소화과정을 통해 CuxZn1-xS composite구조로 제조된다 [19].

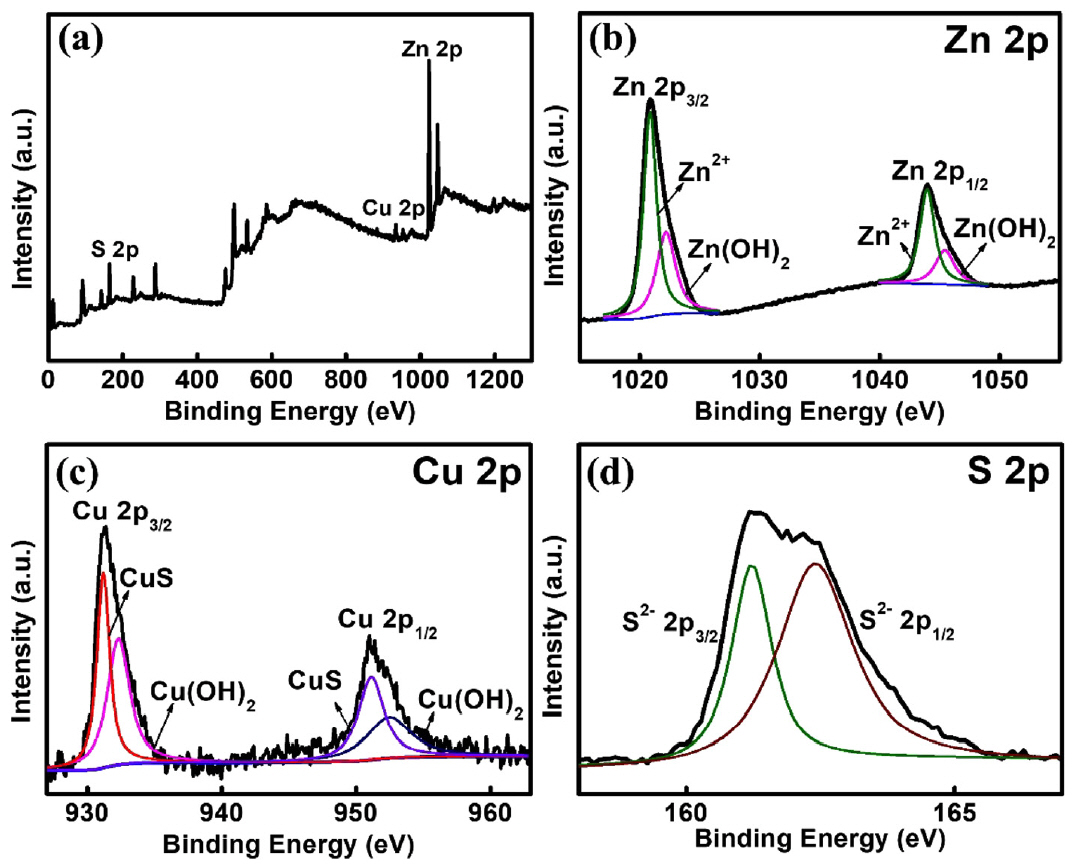

그림 5는 구리 함량이 3 mol%일 때 CuxZn1-xS 광촉매의 촉매 표면의 화학적 구성을 확인하기 위해 XPS 분석으로 원자 결합에너지를 분석한 결과이다. 그림 5(a)에서 알 수 있듯이, survey 스펙트럼에서 CuxZn1-xS composite에서 아연, 구리, 그리고 황 원자의 피크를 관찰할 수 있다. 그림 5(b)는 Zn 스펙트럼을 나타내고 있고 1021.6 eV의 Zn 2p3/2 오비탈 피크와 1045.0 eV에서 Zn 2p1/2 오비탈 피크를 각각 관찰하였다 [20]. Zn 2p3/2 오비탈 피크는 1020.69 eV의 Zn2+ 오비탈 피크로, 1022.7 eV의 Zn(OH)2오비탈 피크로 deconvolute되며, Zn 2p1/2 오비탈 피크는 1043.69 eV 의 Zn2+ 오비탈 피크로, 1045.7 eV의 Zn(OH)2 오비탈 피크로 deconvolute된다 [21]. 이 때 Zn(OH)2 오비탈 피크는 표면의 수산화기에 의한 것으로 사료된다. 그림 5(c)는 Cu 스펙트럼을 나타내고 있고 931.3 eV에서 Cu 2p3/2 오비탈 피크와 951.1 eV에서 Cu 2p1/2 오비탈 피크를 관찰할 수 있다 [22]. Cu 2p3/2 오비탈 피크는 931.26 eV의 CuS 오비탈 피크로, 932.35 eV의 Cu(OH)2 오비탈 피크로 deconvolute되며, Cu 2p1/2 오비탈 피크는 951.16 eV 의 CuS 오비탈 피크로, 952.61 eV의 Cu(OH)2 오비탈 피크로 deconvolute된다. 이 때 Cu(OH)2 오비탈 피크는 또한 표면의 수산화기에 의한 것으로 사료된다 [23]. 그림 5(d)는 S 스펙트럼을 나타내고 있고, 162.7 eV에서 S2- 2p3/2 오비탈 피크와 163.6 eV에서 S2- 2p1/2 오비탈 피크를 관찰할 수 있다 [24]. XPS를 통해 CuxZn1-xS 입자가 CuS-ZnS 결합 형태로 형성되어 있음을 확인할 수 있다.

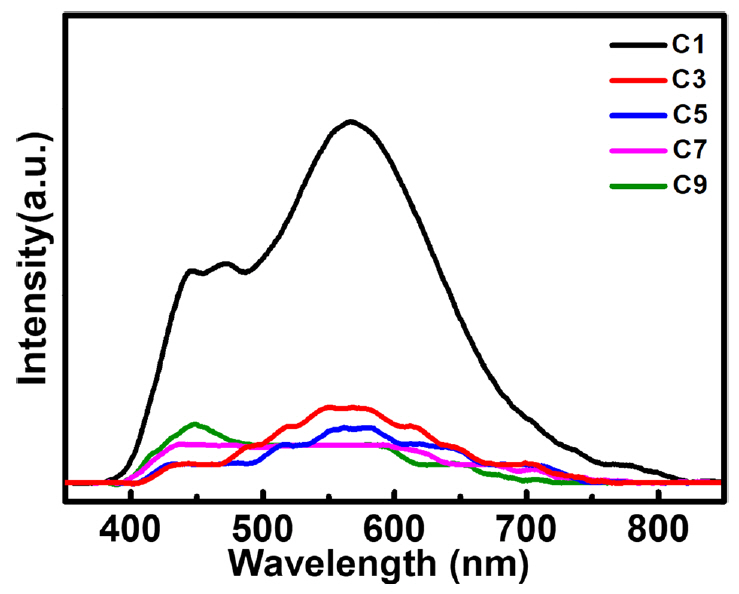

PL 분석은 광여기 된 전하들이 재결합 시에 방출하는 빛을 측정해 광여기 된 전하들의 분리 효율을 분석하는 기법이다. 그림 6은 CuxZn1-xS 광촉매들의 PL 스펙트럼 결과이다. 구리 함량 1 mol%의 CuxZn1-xS 광촉매에서 PL 값이 가장 커 전하 재결합이 많이 일어남을 알 수 있다. 구리 함량이 3 mol% 이상인 촉매들은 유사한 정도의 전하 재결합이 일어나는 것을 알 수 있으며, 재결합 현상 이외의 추가적인 요인의 의하여 수소 생산 효율에 영향을 미치는 것으로 판단된다. 재결합이 발생하면 광여기 전자의 활용성이 떨어져 수소 생산 효율을 감소시키는 요인으로 작용한다. 추가적인 요인을 알아보기 위해 비표면적 분석을 실시하였다. 표 2는 BET 분석을 통해 확인한 BET 표면적, 기공 부피 및 기공 크기의 분석 결과이다. CuxZn1-xS 광촉매의 구리 함량이 증가할수록 BET 표면적이 일정하게 감소하는 경향(30.8 m2 g-1에서 20.2 m2 g-1)을 나타냈다. 이는 늘어나는 구리 함량이 CuxZn1-xS 광촉매 구조 내에 존재하는 기공들에 embedded되는 현상으로 판단되며, 이는 이미 발표된 다른 논문들에서도 제시된 바가 있다 [16,25]. CuxZn1-xS 광촉매의 구리 함량에 따른 물분해 수소 생산 결과는 PL 분석과 BET 분석을 종합적으로 고려해 볼 때, 상대적으로 전하 재결합이 적게 일어나는 시료(C3-C9)들 중에서 비교적 높은 비표면적을 가진 구리 함량 3 mol% CuxZn1-xS 광촉매가 가장 우수한 수소 생산 효율을 보이는 것이라고 사료된다.

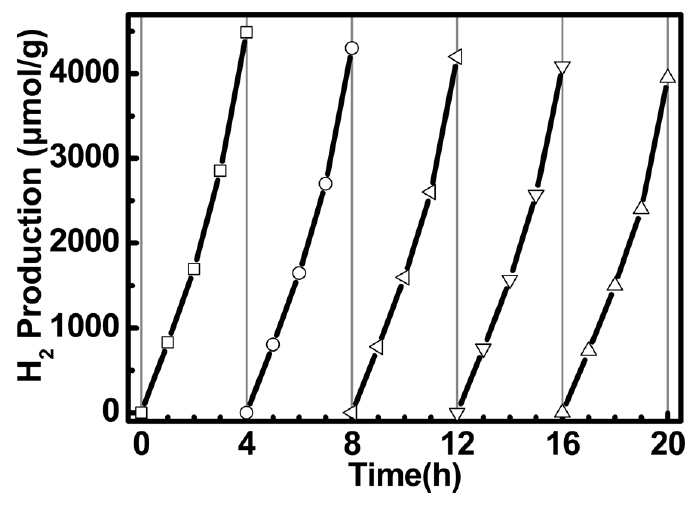

내구성 평가를 위해 4시간 동안의 실험을 다섯 번 반복하였으며 각각의 반복 실험은 질소 퍼징 후 실시하여 오차를 최소화하여 진행하였다. 그림 7은 3 mol%의 CuxZn1-xS 광촉매의 반복 실험 내구성 측정에 대한 결과이다. 첫 번째 실험에서 1122 μmol g-1 h-1의 수소 생산량을 보였으며, 실험을 반복할수록 수소 생산량이 점점 감소하여 다섯 번째 실험에서는 987 μmol g-1 h-1의 수소 생산량을 보이며 대략 13% 수준까지 감소하였다. 이는 이전 연구에서도 제시되었던 것과 같이 촉매 사용이 지속됨에 따라 광여기 전하의 재결합을 막는 희생시약이 소모되기 때문으로 판단된다 [26]. 또한 오랜 시간 동안 황화물 광촉매를 사용할 경우 나타나는 광부식(photocorrosion) 현상도 하나의 추가적인 원인으로 고려된다.

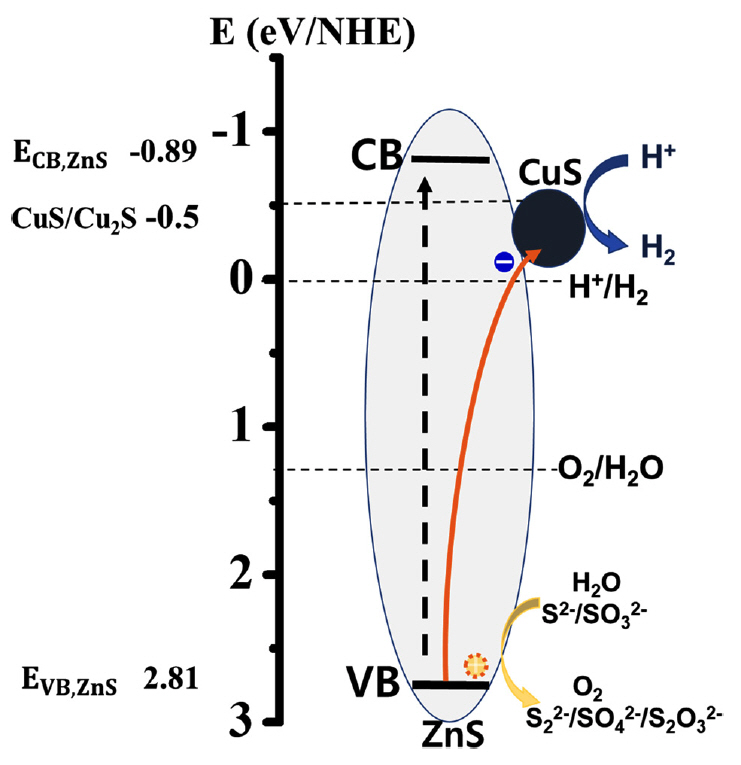

그림 8은 CuxZn1-xS 광촉매의 띠 간격과 에너지 띠 전위수준(energy band potential level)에 따른 전하 이동 매커니즘 개략도를 보여주고 있다. CuS 입자는 기 보고된 연구 결과에서 알 수 있듯이 활성 부위(reaction site)로 작용함으로써 전자를 끌어들이게 되며 수소 생산을 용이하게 하는 중요한 역할을 한다 [25]. 앞서 언급하였듯이, ZnS 만으로는 큰 띠 간격으로 인해 가시광선에 대한 반응 효율이 낮다고 볼 수 있다. ZnS 표면에 CuS 입자를 도입함에 따라 ZnS의 원자가 띠에서 전자는 구리(II)로 이동한다 [17]. 따라서 CuS는 식(4)에서 보여주는 것처럼 Cu2S로 환원되며 전자를 소모하고, Cu2S는 식(5)와 같이 수소 이온과 반응하여 CuS로 산화되며 수소 생산이 이루어진다. 한편, 식(6-8)에서는 광여기 된 정공이 ZnS의 원자가 띠에서 희생시약과 반응하여 광여기로 생성된 전자와 재결합하지 못하게 하여 전자 이용 효율을 높이게 된다. CuS cluster site는 electron sink이자 조촉매(cocatalyst)로 작용하여 광여기된 전하의 분리와 이동을 용이하게 한다. CuS 함량이 부족하면 광여기 전하의 재결합이 쉽게 발생하며, 과도하면 앞서 언급하였듯이 입사되는 빛의 양이 줄어들어 광여기 전하의 발생이 줄어든다. 또한 과도한 CuS 함량은 ZnS의 표면 활성 부위 및 결정성을 줄이는 역할을 하기도 한다. 따라서 구리 함량을 조절함으로써 CuS 함량을 최적화하는 것이 수소 생산에 매우 중요한 것으로 판단된다.

4. 결 론

본 연구에서는 수소생산에 사용되는 CuxZn1-xS 광촉매를 solvothermal method를 이용해 합성하였으며, 합성 시에 사용되는 구리와 아연 precursor의 함량 변화에 따른 광촉매의 수소 생산 특성 변화를 조사하였다. 합성된 촉매는 핵 입자 형성 후 표면 에너지 최소화를 통해 균일한 구형 마이크로 입자의 형상을 띄었으며, 섬아연석형구조의 ZnS와 단순입방구조의 CuS 결정을 갖는다는 것을 알 수 있었다. 구리 함량이 늘어남에 따라 CuS 함량이 늘어나 가시광선 흡수량이 늘어남을 알 수 있다. 구리함량이 3 mol%인 CuxZn1-xS 광촉매에서 가장 우수한 수소 생산특성을 보였다. PL spectrum과 BET 분석을 통해서 전하 재결합이 적게 일어나며 비표면적이 상대적으로 큰 3 mol%일 때 수소 생산 효율이 가장 우수함을 확인하였다. 재생산성 실험 결과, 다섯 번째 실험에서 수소 생산량은 13%이 감소하였음을 확인하였으며 이는 희생시약의 소모와 광부식 현상에 기인함을 알 수 있었다. CuxZn1-xS 광촉매에서 CuS 함량이 부족하면 광여기 전하의 재결합이 쉽게 발생할 수 있으며, 과도하면 광흡수량이 줄어 전하 발생이 줄어들게 된다. 따라서 CuxZn1-xS 복합구조 광촉매의 구리 함량을 최적화하여 광여기 된 전하를 효율적으로 사용할 때 최적의 수소 생산량 및 광촉매 효율을 가지는 것을 알 수 있었다.