|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractThe dynamic precipitation evolution of Mg-3 wt% Zn alloy during extrusion was evaluated in this study. Precipitation evolution during aging has been well investigated for the Mg-Zn alloy, which is known as static precipitation. However, little attention has been given to dynamic precipitation in Mg-Zn alloy. In order to evaluate the dynamic precipitation evolution, Mg-3 wt% Zn alloy was prepared in an electrical resistance melting furnace and extruded at 180 oC by direct extrusion. The microstructure of the as-extruded Mg-3 wt% Zn alloy was investigated by Optical Microscopy (OM), Scanning Electron Microscopy (SEM) and Transmission Electron Microscopy (TEM). A bi-modal crystal structure was observed after extrusion, which consisted of dynamically recrystallized (DRX) regions and deformed regions. The 2nd phases that precipitated during the extrusion were distributed in the dynamically recrystallized regions. The precipitates were mainly Mg7Zn3 phase, which is known as a metastable phase, and it was determined that the factor influencing the precipitatesŌĆÖ formation and distribution during extrusion was dominantly dislocation. Also, the corresponding mechanical properties were investigated by measuring the Vickers hardness and compared with as-cast Mg-3 wt% Zn alloy after aging at 160 oC. The Vickers hardness of the as-extruded Mg-3 wt% Zn alloy was 81.5 HV, which was 36.7% higher than that of the as-cast one after aging at 160 oC. This was attributed to grain refinement and dynamic precipitation during severe plastic deformation.

1. ņä£ ļĪĀļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØĆ Ļ▓Įļ¤ēņä▒, ņ¦äļÅÖ ĒØĪņłśņä▒, ņĀäņ×ÉĒīī ņ░©ĒÅÉņä▒, ĻĖ░Ļ│äņĀü ņĀłņéŁņä▒ ļō▒ ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ ņ×ÉļÅÖņ░©, ņÜ░ņŻ╝ĒĢŁĻ│Ą, ņĀäņ×ÉņĀ£ĒÆłĻ│╝ Ļ░ÖņØĆ Ļ▓Įļ¤ē ĻĄ¼ņĪ░ņÜ® ņåīņ×¼ ļČäņĢ╝ņŚÉ ļ│┤ĻĖēļÉśņ¢┤ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŗż. ļ¦łĻĘĖļäżņŖśĒĢ®ĻĖł ņżæ Mg-ZnĻ│ä ĒĢ®ĻĖłņØĆ ņÜ░ņłśĒĢ£ Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ņØś ņĪ░ĒĢ®ņØä Ļ░Ćņ¦ĆļŖö ĒĢ®ĻĖłņ£╝ļĪ£, ĒŖ╣Ē׳ ZK60ņØĆ 300 MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 30 %ņØś ņŚ░ņŗĀņ£©ņØś ņÜ░ņłśĒĢ£ ļ¼╝ņä▒ņ£╝ļĪ£ ņŻ╝ļ¬®ņØä ļ░øĻ│Ā ņ׳ļŗż [1]. ZK60ņØś ļ¼╝ņä▒ņŚÉ Ļ░ĆĻ╣īņÜ┤ 300MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 28%ņØś ņŚ░ņŗĀņ£©ņØä Ļ░Ćņ¦ä ZK30 ĒĢ®ĻĖłņØ┤ Ļ░£ļ░£ļÉśļ®┤ņä£ ZK60Ļ│╝ ļŹöļČłņ¢┤ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ļīĆņ▓┤ĒÆłņ£╝ļĪ£ņä£ Ļ░Ćņן ņĀüĒĢ®ĒĢ£ ņåīņ×¼ļĪ£ Ļ░äņŻ╝ļÉśĻ│Ā ņ׳ļŗż [2]. ZK Ļ│äņŚ┤ ĒĢ®ĻĖłņØś ļ¼╝ņä▒ņØ┤ Ē¢źņāüļÉ£ ņØ┤ņ£ĀļŖö ZnņÖĆ ZrņŚÉ ņØśĒĢ£ Ļ│ĀņÜ®Ļ░ĢĒÖöņÖĆ Ļ▓░ņĀĢļ”Į ņ×ģĻ│äņŚÉ ņØśĒĢ£ Ļ░ĢĒÖö ļ░Å ņäØņČ£Ļ░ĢĒÖöņØ┤ļŗż. ĒŖ╣Ē׳, ņŻ╝ļÉ£ Ļ░ĢĒÖöĻĖ░ĻĄ¼ņØĖ ņäØņČ£Ļ░ĢĒÖöļŖö ņĀäņ£äņÖĆ ņäØņČ£ņāüņØś ņāüĒśĖņ×æņÜ®ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░ĢļÅäļź╝ Ē¢źņāüņŗ£ĒéżļŖö Ļ░ĢĒÖö ĻĖ░ĻĄ¼ņØ┤ļ®░ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēļÉśņŚłļŗż [1-9]. ĻĖ░ņĪ┤ņØś ņŚ░ĻĄ¼ļŖö ļīĆņ▓┤ļĪ£ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ£ ņŗ£ĒÜ©ņ▓śļ”¼Ļ│ĄņĀĢņŚÉ ņ╣śņżæļÉśņ¢┤ ņ׳ņ£╝ļ®░ Mg-Zn ĒĢ®ĻĖłņØś ņäØņČ£Ļ▒░ļÅÖņØä ņŚ┤ņ▓śļ”¼ ņŗ£Ļ░äņŚÉ ļö░ļØ╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ 5 ļŗ©Ļ│äļĪ£ ĻĄ¼ļČäĒĢśĻ│Ā ņ׳ļŗż [3].

Super-Sarerated Solid Solution (ssss) ŌåÆ Guinier Prestion (G.P.) Zones ŌåÆ

ņŚ¼ĻĖ░ņŚÉņä£ MgZn2ņāüņØĆ C14Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ Mg4Zn7ņāüņØĆ MonoclinicĻ▓░ņĀĢĻĄ¼ņĪ░ļź╝, MgZnņāüņØĆ rhombohedral ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦äļŗż [10]. ĻĘĖļ”¼Ļ│Ā Ļ│Āņś©ņäØņČ£ņāüņ£╝ļĪ£ orthorhombic Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ä Mg7Zn3ņāüņØ┤ ņ׳ļŖöļŹ░ Mg-ZnĒĢ®ĻĖłņØś ņŻ╝ņĪ░ņ×¼ņŚÉņä£ ņĀĢņČ£ļÉ£ļŗżĻ│Ā ļ│┤Ļ│Ā ļÉśņŚłļŗż [11-14]. ņØ┤ņ▓śļ¤╝ ņŚ┤ņ▓śļ”¼Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņØ╝ņ¢┤ļéśļŖö ņäØņČ£ņØä ņĀĢņĀüņäØņČ£ (static precipitation)[9]ņØ┤ļØ╝Ļ│Ā ĒĢśļ®░ ņäØņČ£ņØä Ļ░ĆņåŹĒÖö ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ¦ÄņØĆ ņŚ░ĻĄ¼ņ×ÉļōżņØĆ ņĀ£3ņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢśļŖö ļō▒ņØś ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. C.L. Mendis et. al. [3]ņØĆ AgņÖĆ Caļź╝ Mg-6 wt% Zn ĒĢ®ĻĖłņŚÉ ņ▓©Ļ░ĆĒĢśņŚ¼ ņäØņČ£ņāüņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░£ņäĀĒĢśņśĆņ£╝ļ®░ ņØ┤ļź╝ ĒåĄĒĢ┤ Ļ▓ĮļÅäļź╝ 70% ņØ┤ņāü Ē¢źņāüņŗ£ņ╝░ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ļśÉĒĢ£ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ£ ņĀĢņĀüņäØņČ£Ļ│╝ļŖö ļŗ¼ļ”¼ ņŚ┤Ļ░äņåīņä▒ļ│ĆĒśĢņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ņäØņČ£ĒśäņāüņØä ļÅÖņĀüņäØņČ£ (dynamic precipitation) [15]ņØ┤ļØ╝Ļ│Ā ĒĢśļŖöļŹ░, MgZn2ņāüĻ│╝ Mg4Zn7ņāüņØ┤ ņŚ┤Ļ░äņåīņä▒Ļ░ĆĻ│Ą ņżæ ļÅÖņĀüņäØņČ£ņŚÉ ņØśĒĢśņŚ¼ ņäØņČ£ļÉśļŖö ĒśäņāüņØĆ ņŚ¼ļ¤¼ ļģ╝ļ¼ĖņŚÉņä£ ļ│┤Ļ│Ā ļÉśņ¢┤ ņ׳ļŗż [16,17]. Y.Z. Du et. al. [18]ņØĆ Mg-Zn-CaĒĢ®ĻĖłņ£╝ļĪ£ ņĢĢņČ£Ļ│ĄņĀĢņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ļÅÖņĀüņäØņČ£Ļ▒░ļÅÖņŚÉ ļīĆĒĢśņŚ¼ ņŚ░ĻĄ¼ĒĢśņśĆņ£╝ļ®░ ļÅÖņĀüņäØņČ£ņØś ļ®öņ╗żļŗłņ”śņØ┤ ņĀĢņĀüņäØņČ£Ļ│╝ ļŗżļź┤ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ņĄ£ĻĘ╝ņŚÉ ļÅÖņĀüņäØņČ£ņØ┤ ņŻ╝ļ¬®ņØä ļ░øņ£╝ļ®┤ņä£ ļÅÖņĀüņäØņČ£ņŚÉ ņØśĒĢ£ Ļ░ĢĒÖöĻ░Ć ļ¼╝ņä▒Ē¢źņāüņŚÉ ļŹö ĒÜ©Ļ│╝ņĀüņØ┤ļØ╝Ļ│Ā ļ│┤Ļ│Ā ļÉśĻĖ░ļÅä ĒĢśņśĆļŗż [19-21]. ĒĢśņ¦Ćļ¦ī ņŚ¼ņĀäĒ׳ Mg-ZnĒĢ®ĻĖłņØś ļÅÖņĀüņäØņČ£Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ»ĖĒĢśļ®░ [22-24] ĒŖ╣Ē׳, 200 oC ņØ┤ĒĢśņØś ņĀĆņś©ņåīņä▒ļ│ĆĒśĢņŚÉņä£ ņØ╝ņ¢┤ļéśļŖö ļÅÖņĀüņäØņČ£Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö Ļ▒░ņØś ņŚåļŗż [9]. ņØ┤ņŚÉ ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö Mg-3 wt% Zn ĒĢ®ĻĖłņØä ņĀĆņś©ņŚÉņä£ ņĢĢņČ£ ņŗ£ ņØ╝ņ¢┤ļéśļŖö ļÅÖņĀüņäØņČ£Ļ▒░ļÅÖĻ│╝ ļ»ĖņäĖņĪ░ņ¦üņØś ļ│ĆĒÖö ļ░Å ņØ┤ļź╝ ĒåĄĒĢ┤ ļ│ĆĒÖöļÉśļŖö ņĢĢņČ£ņ×¼ņØś ļ¼╝ņä▒ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ2.1. ņŗ£ĒÄĖ ņżĆļ╣äMg-3 wt% Zn ĒĢ®ĻĖłņØĆ Ļ│Āņł£ļÅä Mg (99.98 wt%), Zn (99.99 wt%)ļź╝ ņøÉņåīņ×¼ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ņŻ╝ņĪ░ĒĢśņśĆļŗż. ņŻ╝ņĪ░ļŖö ņĀäĻĖ░ņÜ®ĒĢ┤ļĪ£ņŚÉņä£ ņłśĒ¢ēļÉśņŚłņ£╝ļ®░ ņĢäļź┤Ļ│żĻ░ĆņŖż (99.999%)ļź╝ ļ│┤ĒśĖĻ░ĆņŖżļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ņŗ£ĒÄĖņØĆ ņןņ×ģ Ēøä 750 oCņØś ļÅäĻ░Ćļŗł(STS430 steel)ņŚÉņä£ ņÜ®ĒĢ┤ĒĢśņśĆņ£╝ļ®░ 15 ļČäĻ░ä ĻĄÉļ░śĒĢśĻ│Ā 1 ļČäĻ░ä ņĢłņĀĢņŗ£Ēé© Ēøä ņāüņś©ļ¬░ļō£ņŚÉ ļČĆņ¢┤ ņĀ£ņĪ░ĒĢśņśĆļŗż. ĻĘĀņ¦łĒÖöņ▓śļ”¼ļŖö 400 oCņŚÉņä£ 20ņŗ£Ļ░ä ņłśĒ¢ēĒĢśņśĆĻ│Ā ņŗ£ĒÜ©ņ▓śļ”¼ļŖö 160 oCņŚÉņä£ 96ņŗ£Ļ░äĻ╣īņ¦Ć ņŚ┤ņ▓śļ”¼ļź╝ ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░ ņŚ┤ņ▓śļ”¼ Ēøä ņłśļāēĒĢśņśĆļŗż. ņĢĢņČ£Ļ│ĄņĀĢņØĆ Ļ│ĪļźĀĒśĢ ļŗżņØ┤ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ¦üņĀæņĢĢņČ£ņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░ ņĢĢņČ£ņś©ļÅäļŖö 180 oC, ņĢĢņČ£ļ╣äļŖö 39:1, ņĢĢņČ£ņåŹļÅäļŖö 0.1 mm/s ļĪ£ ņłśĒ¢ēļÉśņŚłļŗż. ņĢĢņČ£ņØä ņłśĒ¢ēĒĢśĻĖ░ ņĀä ļ╣īļĀøņØĆ ņĢĢņČ£ņś©ļÅäņÖĆ Ļ░ÖņØĆ 180 oCĻ╣īņ¦Ć ņŚ┤ņ▓śļ”¼ĒĢśņśĆņ£╝ļ®░ ņśłņŚ┤ņŗ£Ļ░äņØĆ 20ļČä ņåīņÜöļÉśņŚłļŗż.

2.2. ņĪ░ņ¦ü ļČäņäØĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņŗ£ĒÄĖņØĆ ╬”8 ├Ś 10 mmĒü¼ĻĖ░ļĪ£ ņĀ£ņ×æĒĢśņśĆĻ│Ā ņé¼ĒżļĪ£ #1000, #2000, Diamond spray (3 um, 1 um, 0.25 um)ņØś ņł£ņä£ļĪ£ ĻĖ░Ļ│äņĀü ņŚ░ļ¦łļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØĆ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į (OM, ZEISS)Ļ│╝ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM, FEI; Inspect F)ņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ņäØņČ£ņāü ļČäņäØņØä ņ£äĒĢśņŚ¼ super Energy Dispersive Spectroscopy (EDS)Ļ░Ć ņäżņ╣śļÉ£ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į (TEM, FEI; Talos F200X)ņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░ TEM ņ┤łļ░Ģļ¦ē ņŗ£ĒÄĖņØĆ Ar ļ░Ćļ¦ü (Gatan; Precision Ion Polishing System)ņ£╝ļĪ£ ņżĆļ╣äĒĢśņśĆļŗż.

2.3. ļ¼╝ņä▒ ĒÅēĻ░ĆĒĢ®ĻĖłņØś ļ¼╝ņä▒ņØĆ Ļ▓ĮļÅäņŗ£ĒŚśņØä ĒåĄĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░ Ļ▓ĮļÅäĻ│äļŖö MITUTOYOņé¼ņØś HM-200ņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. Ļ▓ĮļÅäņŗ£ĒŚśņÜ® ņŗ£ĒÄĖņØĆ Ļ│ĄņĀĢņĪ░Ļ▒┤ļ│äļĪ£ ╬”8 ├Ś 60 mm Ēü¼ĻĖ░ļĪ£ Ļ░ĆĻ│ĄĒĢśņśĆĻ│Ā Ļ▓ĮļÅäņŗ£ĒŚś ņŗ£ ĒĢśņżæņØĆ 100 gņ£╝ļĪ£ ĒĢśņśĆņ£╝ļ®░ 10Ļ░£ ņ£äņ╣śņŚÉņä£ Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢ£ ļŗżņØī ĒÅēĻĘĀĻ░ÆņØä ņĘ©ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1. ņĪ░ņ¦ü ļ░Å ņĪ░ņä▒

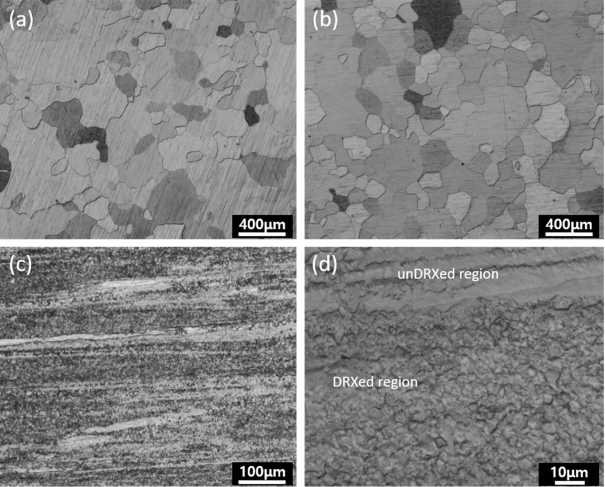

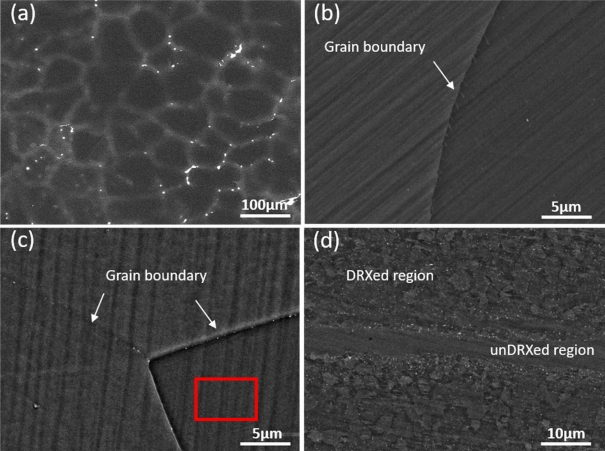

ĻĘĖļ”╝ 1(a)-(d)ļŖö Ļ░üĻ░ü ņŗ£ĒÜ©ņ▓śļ”¼ ņĀä/Ēøä, ņĢĢņČ£Ļ│ĄņĀĢņŚÉņä£ ņ¢╗ņØĆ Mg-3 wt% Zn ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝ļŖö Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ņØ┤ļ»Ėņ¦ĆņØ┤ļŗż. ĻĘĖļ”╝ 1(a)-(b)ļŖö ņŗ£ĒÜ©ņ▓śļ”¼ ņĀä/ĒøäņØś ļ»ĖņäĖņĪ░ņ¦ü ņØ┤ļ»Ėņ¦ĆņØ┤ļ®░ ņØ┤ļ»Ėņ¦ĆļĪ£ļČĆĒä░ ņŗ£ĒÜ©ņ▓śļ”¼ ņĀä/Ēøä Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ļŖö ļ│ĆĒĢ©ņØ┤ ņŚåņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 1(c)ļŖö Mg-3 wt% Zn ĒĢ®ĻĖł ņĢĢņČ£ņ×¼ņØś ņĀĆļ░░ņ£© ļ»ĖņäĖņĪ░ņ¦ü ņØ┤ļ»Ėņ¦ĆņØ┤ļ®░ ņĢĢņČ£ņ×¼ļŖö ņĢĢņČ£ļ░®Ē¢źņØä ļö░ļØ╝ ļ│ĆĒśĢļÉ£ Ļ▓░ņĀĢļ”Į (unDRXed grain)Ļ│╝ ļÅÖņĀüņ×¼Ļ▓░ņĀĢ(dynamic recrystallization-DRX)ņŚÉ ņØśĒĢśņŚ¼ ĒśĢņä▒ļÉ£ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ bi-modal Ļ▓░ņĀĢņĪ░ņ¦üņØä Ļ░Ćņ¦ÉņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 1(d)ļŖö Mg-3 wt% Zn ĒĢ®ĻĖł ņĢĢņČ£ņ×¼ņØś Ļ│Āļ░░ņ£© Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ļ»ĖņäĖņĪ░ņ¦ü ņØ┤ļ»Ėņ¦ĆņØ┤ļ®░ ņØ┤ļ»Ėņ¦ĆļĪ£ļČĆĒä░ DRXed region Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć 10 ╬╝m ļ»Ėļ¦īņ×äņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 2(a)-(d)ļŖö Ļ░üĻ░ü ņŻ╝ņĪ░ņ×¼, ĻĘĀņ¦łĒÖöņ▓śļ”¼ Ēøä, ņŗ£ĒÜ©ņ▓śļ”¼ Ēøä, ņĢĢņČ£Ļ│ĄņĀĢņŚÉņä£ ņ¢╗ņØĆ Mg-3 wt% Zn ĒĢ®ĻĖłņØś ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņØ┤ļ»Ėņ¦ĆņØ┤ļŗż. ĻĘĖļ”╝ 2(a)ņŚÉņä£ ļ│╝ ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Mg-3 wt% Zn ĒĢ®ĻĖłņØś ņŻ╝ņĪ░ņ×¼ ņĪ░ņ¦üņŚÉņä£ ļīĆļŗżņłśņØś ņĀĢņČ£ņāüļōżņØĆ Ļ▓░ņĀĢļ”Įņ×ģĻ│äņŚÉ ņĀĢņČ£ļÉśņŚłĻ│Ā ņØ╝ļČĆ ņĀĢņČ£ņāüļōżļ¦ī Ļ▓░ņĀĢļ”Į ņ×ģļé┤ņŚÉ ņĀĢņČ£ļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. ņŻ╝ņĪ░ ņŗ£ ĒśĢņä▒ļÉ£ ņĀĢņČ£ņāüņØĆ ĻĘĀņ¦łĒÖöņ▓śļ”¼ļź╝ Ļ▒░ņ│É ņĀäļČĆ ĻĖ░ņ¦ĆņŚÉ Ļ│ĀņÜ®ņŗ£Ēé¼ ņłś ņ׳ņŚłļŗż (ĻĘĖļ”╝ 2(b)). ĻĘĖļ”╝ 2(c)ļŖö 160 oCņŚÉņä£ ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ĒĢ£ Mg-3 wt% Zn ĒĢ®ĻĖłņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ņØ┤ļ»Ėņ¦ĆļĪ£ļČĆĒä░ ņäØņČ£ņāüļōżņØ┤ Ļ▓░ņĀĢļ”Į ņ×ģĻ│äņŚÉ ņäØņČ£ļÉśņ¢┤ ņ׳ņ£╝ļ®░ ņ×ģļé┤ņŚÉņä£ļŖö ņäØņČ£ņāüņØ┤ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 2(d)ļŖö ņĢĢņČ£ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░ Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņŚÉņä£ ļéśĒāĆļéĖ bi-modalĻ▓░ņĀĢļ”ĮņĪ░ņ¦üņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņäØņČ£ņāüļōżņØĆ DRXed regionņŚÉ ļŗżļ¤ēņ£╝ļĪ£ ļČäĒżļÉśņ¢┤ ņ׳ņ£╝ļ®░ ņé¼ņØ┤ņ”łĻ░Ć Ēü░ Ļ▓░ņĀĢļ”Įļ│┤ļŗż ņé¼ņØ┤ņ”łĻ░Ć ņ×æņØĆ Ļ▓░ņĀĢļ”Į ņśüņŚŁņŚÉ ņāüļīĆņĀüņ£╝ļĪ£ ļŹö ļ¦ÄņØĆ ņäØņČ£ņāüļōżņØ┤ ĒśĢņä▒ļÉśņ¢┤ ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż.

ĻĘĖļ”╝ 3ņØĆ ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ĒĢ£ ņŻ╝ņĪ░ņ×¼ņÖĆ ņĢĢņČ£ņ×¼ņØś Ļ│Āļ░░ņ£© ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņØ┤ļ»Ėņ¦ĆņØ┤ļŗż. ĻĘĖļ”╝ 3(a)ļŖö ĻĘĖļ”╝ 2(c)ņŚÉ Ēæ£ĻĖ░ļÉ£ ņśüņŚŁņØä ļ│┤ņŚ¼ņŻ╝ļŖö Ļ│Āļ░░ņ£© ļ»ĖņäĖņĪ░ņ¦ü ņØ┤ļ»Ėņ¦ĆņØ┤ļŗż. ņØ┤ļ»Ėņ¦ĆļĪ£ļČĆĒä░ Ļ▓░ņĀĢļ”Į ņ×ģļé┤ņŚÉ ļéśļģĖņé¼ņØ┤ņ”łņØś rod-like ņāüļōżņØ┤ ņäØņČ£ņØ┤ ļÉśņ¢┤ņ׳ņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ņĢĢņČ£ņ×¼ņŚÉņä£ļŖö ņŻ╝ņĪ░ņ×¼ņÖĆ ļŗ¼ļ”¼ rod-like ņāüņØĆ ļ│┤ņØ┤ņ¦Ć ņĢŖĻ│Ā ĻĄ¼ĒśĢļ¬©ņ¢æņØś ņäØņČ£ņāüļōżļ¦ī ĒśĢņä▒ļÉśņ¢┤ ņ׳ļŗż (ĻĘĖļ”╝ 3(b)). Mg-Zn ĒĢ®ĻĖłņØä ņŗ£ĒÜ©ņ▓śļ”¼ĒĢ£ ņŻ╝ņĪ░ņ×¼ņŚÉņä£ ņäØņČ£ļÉśļŖö rod-like ņāüņØĆ C.L. Mendis et. al. ņŚ░ĻĄ¼ĒīĆņŚÉ ņØśĒĢ┤ ļ│┤Ļ│ĀļÉśņŚłņ£╝ļ®░ MgZn2ņāüņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż [3]. Y.Z. Du et. al. ņŚ░ĻĄ¼ĒīĆņØĆ Mg-4.5 wt% Zn-1.13 wt% Ca ĒĢ®ĻĖłņØś ļÅÖņĀüņäØņČ£Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņĀĆņ×ÉļŖö ņäØņČ£ņØ┤ Ļ│ĀņÜ®ņøÉņåīņØś ĒÖĢņé░ņåŹļÅäņÖĆ ņŚ░Ļ┤ĆļÉśņ¢┤ ņ׳ņ£╝ļ®░ Ļ│ĀņÜ®ņøÉņåīņØś ĒÖĢņé░ņåŹļÅäļŖö ņś©ļÅäņÖĆ ņĀäņ£äņØś ņśüĒ¢źņØä ļ░øļŖöļŗżĻ│Ā ņŻ╝ņןĒĢśņśĆļŗż. ĒŖ╣Ē׳, ļÅÖņĀüņäØņČ£ņŚÉņä£ ņåīņä▒ļ│ĆĒśĢĻ│╝ņĀĢņŚÉ ĒśĢņä▒ļÉ£ ņĀäņ£äĻ░Ć Ļ│ĀņÜ®ņøÉņåīņØś ĒÖĢņé░ņŚÉ ĒĢäņÜöĒĢ£ ņ▒äļäÉņØä ļ¦īļōżņ¢┤ņŻ╝ļŖö ņŚŁĒĢĀņØä ĒĢśņśĆļŗżĻ│Ā ņŻ╝ņןĒĢśņśĆļŗż [18]. ļ│Ė ņŚ░ĻĄ¼ņØś ņŗżĒŚśĻ▓░Ļ│╝ļĪ£ļČĆĒä░ ņŻ╝ņĪ░ņ×¼ņØś ņĀĢņĀüņäØņČ£ņŚÉņä£ ņäØņČ£ņāüņØś ĒśĢņä▒Ļ│╝ ļČäĒżļŖö ņŻ╝ļĪ£ ņś©ļÅäņØś ņśüĒ¢źņØä ļ░øņ£╝ļ®░ Ļ▓░ņĀĢļ”Į ņ×ģĻ│äņØś ĻĘ╝ņ▓┤ņŚÉ Ļ│ĀņÜ®ļÉ£ ZnļŖö Ļ▓░ņĀĢļ”Į ņ×ģĻ│äņŚÉ ĒÖĢņé░ļÉśņ¢┤ 100~300 nmņØś ņĀ£2ņāüļōżņØä ņäØņČ£ĒĢśĻ│Ā Ļ▓░ņĀĢļ”Į ņ×ģļé┤ņŚÉļŖö ņ¦üĻ▓ĮņØ┤ 30~50 nmņØĖ rod-like ņāüļōżņØ┤ ĒśĢņä▒ļÉśņŚłņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ļÅÖņĀüņäØņČ£ņŚÉņä£ļŖö ĒĢ®ĻĖłņØś ņåīņä▒ļ│ĆĒśĢĻ│╝ņĀĢņŚÉ ĒśĢņä▒ļÉ£ ņĀäņ£äņØś ņČĢņĀüĻ│╝ DRXņŚÉ ņØśĒĢ£ ņĀäņ£äņØś ĒĢ┤ņåīĻ░Ć ņäØņČ£ņāüņØś ĒśĢņä▒Ļ│╝ ļČäĒżņŚÉ ņŻ╝ņÜöĒĢ£ ņśüĒ¢źņØä ņØ╝ņ£╝Ēéżļ®░ ņĀäņ£äņØś ĒśĢņä▒, ņČĢņĀüĻ│╝ ĒĢ┤ņåīņØś ļ│ĆĒÖöĻ░Ć ļ¦ÄņØ┤ ņØ╝ņ¢┤ļé£ DRXed regionņŚÉ ĻĄ¼ĒśĢņØś ņäØņČ£ņāüļōżņØ┤ ĒśĢņä▒ļÉ©ņØä ņĢī ņłś ņ׳ļŗż. ļśÉĒĢ£ DRXed regionņŚÉņä£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ ņśüņŚŁņŚÉņä£ ņäØņČ£ņāüļōżņØ┤ Ēü¼Ļ│Ā ņäĀļ¬ģĒĢśņ¦Ćļ¦ī Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ Ēü░ ņśüņŚŁņØś ņäØņČ£ņāüļōżņØĆ ņ×æĻ│Ā Ēؼļ»ĖĒĢśļŗż. DRXed regionņŚÉņä£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņä£ļĪ£ ļŗżļźĖ ņØ┤ņ£ĀļŖö ņäØņČ£ņāüņØś ļČäĒżĻ│╝ Zenner pinningņØś ĒÜ©Ļ│╝ņØ┤ļŗż. ņåīņä▒ļ│ĆĒśĢ Ļ│╝ņĀĢņŚÉ ĒśĢņä▒ļÉ£ ņäØņČ£ņāü, ĒŖ╣Ē׳, Ļ▓░ņĀĢļ”Įņ×ģĻ│äņŚÉ ĒśĢņä▒ļÉ£ ņäØņČ£ņāüņØĆ Ļ▓░ņĀĢļ”ĮņØś ņä▒ņןņØä ņ¦ĆņŚ░ņŗ£ĒéżļŖö pinningņ×æņÜ®ņØä ĒĢśļŖöļŹ░ ņØ┤ļź╝ Zener pinningĒÜ©Ļ│╝ļØ╝Ļ│Ā ĒĢ£ļŗż [27]. ņĢĢņČ£ ņżæ ņĀäņ£äĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ĒśĢņä▒ļÉśĻ│Ā ņČĢņĀüļÉ£ ņśüņŚŁņŚÉņä£ļŖö ņ×¼Ļ▓░ņĀĢņØś ĒĢĄĒśĢņä▒Ļ│╝ ņäØņČ£ņāüņØś ĒĢĄĒśĢņä▒ņØ┤ ĒÖ£ļ░£ĒĢśĻ▓ī ņØ╝ņ¢┤ļé£ļŗż. ļŗ© ņ×¼Ļ▓░ņĀĢ ĒĢĄņØś ņä▒ņןņØĆ ņäØņČ£ņāüņØś pinning ĒÜ©Ļ│╝ņŚÉ ņØśĒĢśņŚ¼ ņä▒ņןņåŹļÅäĻ░Ć ņ¦ĆņŚ░ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ņĀäņ£äĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņĀüĻ▓ī ĒśĢņä▒ļÉśĻ│Ā ņČĢņĀüļÉ£ ņśüņŚŁņŚÉņä£ļŖö ņ×¼Ļ▓░ņĀĢņØś ĒĢĄĒśĢņä▒ņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņĀĆņĪ░ĒĢśļ®░ ņäØņČ£ņāüņØś ĒĢĄĒśĢņä▒ļÅä ņĀĆņĪ░ĒĢśĻ▓ī ļÉ£ļŗż. ļ░śļīĆļĪ£ Ļ▓░ņĀĢļ”ĮņØś ņä▒ņןņØĆ ņäØņČ£ņāüņØś pinning ĒÜ©Ļ│╝ņŚÉ ņØśĒĢ£ ņśüĒ¢źņØ┤ ņĀüņ¢┤ ņä▒ņןņåŹļÅäĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ļ╣Āļź┤ļŗż. ļĢīļ¼ĖņŚÉ DRXed regionņŚÉņä£ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ ņśüņŚŁņØś ņäØņČ£ņāüļōżņØĆ Ēü¼Ļ│Ā ņäĀļ¬ģĒĢśļ®░ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņāüļīĆņĀüņ£╝ļĪ£ Ēü░ ņśüņŚŁņØś ņäØņČ£ņāüļōżņØĆ ņ×æĻ│Ā Ēؼļ»ĖĒĢśļŗż.

3.2. ņäØņČ£ņāü ļČäņäØ

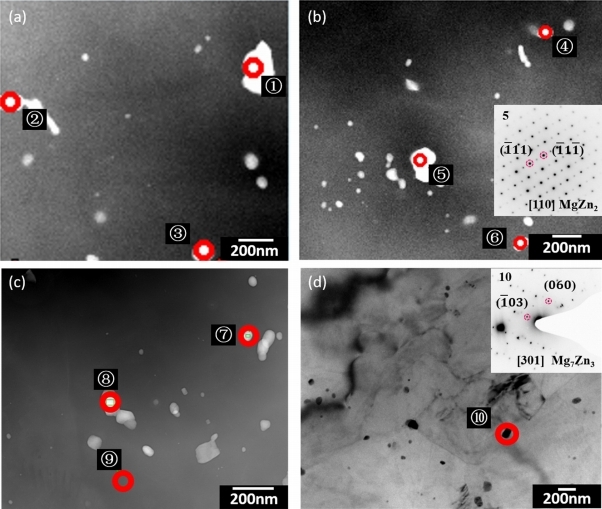

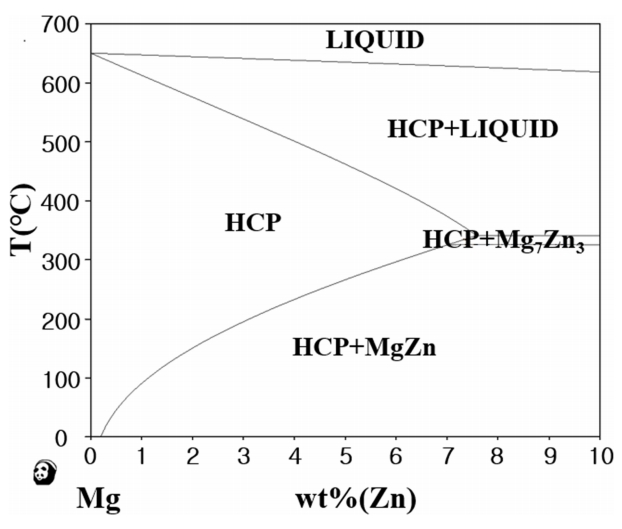

ĻĘĖļ”╝ 4ļŖö Mg-3 wt% Zn ņĢĢņČ£ņ×¼ņØś Ļ│ĀĻ░ü ņĢöņŗ£ņĢ╝ ņŻ╝ņé¼Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į (High-angle annular dark-field scanning transmission electron microscopy; HAADF-STEM) ņØ┤ļ»Ėņ¦ĆņÖĆ ņĀ£ĒĢ£ ņŗ£ņĢ╝ ĒÜīņĀłĒī©Ēä┤ (Selected area diffraction pattern, SADP)ļČäņäØĻ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ 4(a)-(d)ļŖö 4Ļ░£ņØś ņä£ļĪ£ ļŗżļźĖ ņ£äņ╣śņŚÉņä£ ļČäņäØĒĢ£ ņäØņČ£ņāüņØä ļéśĒāĆļé┤ņŚłņ£╝ļ®░ ņØ┤ļ»Ėņ¦ĆņŚÉ Ēæ£ĻĖ░ĒĢ£ 9Ļ░£ņØś ņäØņČ£ņāüņØś ņĪ░ņä▒ņØĆ Ēæ£ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. TEM ņØ┤ļ»Ėņ¦ĆļĪ£ļČĆĒä░ ņäØņČ£ņāüņØś Ēü¼ĻĖ░Ļ░Ć 100 nm ņØ┤ĒĢśņØ┤Ļ│Ā EDSĻ▓░Ļ│╝(Ēæ£ 1)ņÖĆ SADPļČäņäØĻ▓░Ļ│╝ (ĻĘĖļ”╝ 4(b) & ĻĘĖļ”╝ 4(d))ļĪ£ļČĆĒä░ ļæÉĻ░Ćņ¦Ć ņäØņČ£ņāüņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒĢśļéśļŖö MgZn2ņāüņØ┤Ļ│Ā ļŗżļźĖ ĒĢśļéśļŖö Mg7Zn3ņāüņØ┤ļŗż. ņŚ¼ĻĖ░ņä£ Mg7Zn3ņāüņØĆ Ļ│Āņś©ņŚÉņä£ ņäØņČ£ļÉśļŖö ņāüņ£╝ļĪ£ļŖö ļ│┤Ļ│Ā ļÉśņŚłņ¦Ćļ¦ī ņåīņä▒ļ│ĆĒśĢĻ│╝ņĀĢņŚÉ ņäØņČ£ļÉśņŚłļŗżļŖö ņŗżĒŚśĻ▓░Ļ│╝ļŖö ļ│┤Ļ│ĀļÉ£ ļ░öĻ░Ć ņŚåļŗż. SADPļČäņäØĻ▓░Ļ│╝ Mg7Zn3ņāüņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ļŖö orthorhombic Ļ▓░ņĀĢ ĻĄ¼ņĪ░ņ×äņØä ņĢī ņłś ņ׳ņ£╝ļ®░ ņØ┤ļŖö G. Shao et. al. [14]ņØ┤ ļČäņäØĒĢ£ Mg7Zn3ņāüņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ņÖĆ ņØ╝ņ╣śĒĢ£ļŗż. Mg7Zn3ņāüņØĆ ņżĆņĢłņĀĢņāüņ£╝ļĪ£ 200 oC ņØ┤ņāüņŚÉņä£ļŖö ╬▒(Mg) + MgZnņ£╝ļĪ£, 200 oC ņØ┤ĒĢśņŚÉņä£ļŖö ╬▒(Mg) + MgZn2ņāüņ£╝ļĪ£ ļČäĒĢ┤ļÉ£ļŗżĻ│Ā ļ│┤Ļ│ĀļÉśņ¢┤ ņ׳ļŗż [26]. ĒĢśņ¦Ćļ¦ī L.Y. Wei et. al. ņŚ░ĻĄ¼ĒīĆņØś ņŚ░ĻĄ¼ņŚÉ ņØśĒĢśļ®┤ Mg7Zn3ņāüņØĆ 315 oCņŚÉņä£ ņÖäņĀäĒ׳ ļČäĒĢ┤ļÉśļ®░ ļČäĒĢ┤ņé░ļ¼╝ņØĆ ╬▒(Mg) + MgZn2ņāüņØ┤ļØ╝Ļ│Ā ĒĢśņśĆļŗż [27]. K. Yan et. al.ņŚ░ĻĄ¼ĒīĆņØĆ 200 oCņŚÉņä£ ņןņŗ£Ļ░ä ņŗ£ĒÜ©ņ▓śļ”¼ ņŗ£ MgZn2ņāüņØ┤ ņĢłņĀĢĒĢśļŗżĻ│Ā ņŻ╝ņןĒĢśņśĆņ£╝ļ®░ [16] Y.P. Xie et. al. ņŚ░ĻĄ¼ĒīĆņØś ņŚ░ĻĄ¼ņŚÉ ņØśĒĢśļ®┤ MgZn2ņāüĻ│╝ Mg4Zn7ņāüņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņĢłņĀĢĒĢśļ®░ ņĢłņĀĢņä▒ņØĆ Ļ│ĀņÜ®ņøÉņåīņØś ņśüĒ¢źņØä ļ░øļŖöļŗżĻ│Ā ĒĢśņśĆļŗż [28]. Mg7Zn3ņāüņØś ļČäĒĢ┤ņé░ļ¼╝ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņČöĻ░ĆņĀüņØĖ ņŚ░ĻĄ¼ņÖĆ Ļ│Āņ░░ņØ┤ ĒĢäņÜöĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØ┤ņ¦Ćļ¦ī Mg7Zn3ņāüņØ┤ MgZn2ņāüņØ┤ļéś MgZnņāüļ│┤ļŗż ņŚ┤ ņĢłņĀĢņä▒ņØ┤ ņĢĮĒĢśļ®░ ļŗżļźĖ ņāüņ£╝ļĪ£ ļČäĒĢ┤ļÉ£ļŗżļŖö Ļ▓░Ļ│╝ņŚÉ ļīĆĒĢ┤ņä£ ņØ╝ņ╣śĒĢ£ Ļ▓░ļĪĀņØä ļé┤ļ”¼Ļ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ļŗ©ņł£ĒĢ£ ņŚ┤ņ▓śļ”¼ Ļ│ĄņĀĢņŚÉņä£ļŖö Mg7Zn3ņāüņØ┤ ņēĮĻ▓ī ĒśĢņä▒ļÉśņ¦Ć ņĢŖņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 5ļŖö Mg-Zn ĒĢ®ĻĖłņØś ĒÅēĒśĢņāüĒā£ļÅäļź╝ PANDAT ĒöäļĪ£ĻĘĖļשņ£╝ļĪ£ Ļ│äņé░ĒĢśņŚ¼ ļéśĒāĆļéĖ ņØ┤ļ»Ėņ¦ĆņØ┤ļŗż. ĻĘĖļ”╝ 5ņŚÉņä£ ļéśĒāĆļé┤ņŚłļō»ņØ┤ Mg7Zn3ņāüņØ┤ ņĀĢņČ£ ļśÉļŖö ņäØņČ£ĒĢĀ ņłś ņ׳ļŖö ņś©ļÅäļŖö 327 ~ 342 oCļĪ£ ņĢĢņČ£ņś©ļÅä (180 oC)ļ│┤ļŗż 147 oC ļåÆļŗż. ņĢĢņČ£ ņżæ ļ│ĆĒśĢļ░£ņŚ┤Ļ│╝ ļ¦łņ░░ļ░£ņŚ┤ļĪ£ ņØĖĒĢśņŚ¼ ņŗżņ¦Ć ņŗ£ĒÄĖņØś ņś©ļÅäļŖö 180 oCļ│┤ļŗż ļåÆņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī 300 oC ņØ┤ņāüņ£╝ļĪ£ Ē¢źņāüļÉśņ¦Ć ņĢŖņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśļŖöļŹ░ ņØ┤ļŖö ņĢĢņČ£ņŗ£ĒÄĖņØś ņś©ļÅäĻ░Ć 300 oC ņØ┤ņāüņ£╝ļĪ£ Ē¢źņāüļÉśņŚłņØä ņŗ£ ĒÅēĒśĢņāüĒā£ļÅäļĪ£ļČĆĒä░ Mg-3 wt% ZnĒĢ®ĻĖłņØĆ Ļ│ĀņÜ®ĒĢ®ĻĖł ņ”ē MgņŚÉ ļīĆĒĢ£ ZnņØś Ļ│ĀņÜ®Ļ░ĆļŖź ļ▓öņ£äļé┤ņŚÉ ņ׳ĻĖ░ņŚÉ ņäØņČ£ņØ┤ ņĢäļŗłļØ╝ ņśżĒ׳ļĀżZnĻ░Ć MgņŚÉ Ļ│ĀņÜ®ļÉ£ļŗż. ņĢĢņČ£ ņŗ£ ļŗżņØ┤ļź╝ ņ¦ĆļéśĻ░ĆļŖö ņĢĢņČ£ņ×¼ņØś ņś©ļÅä ņ”ē ņĢĢņČ£ĻĖ░ ņČ£ĻĄ¼ņØś ņĢĢņČ£ņ×¼ ņś©ļÅäĻ░Ć Ļ░Ćņן ļåÆļŗż [29]. S.S. Park et. al. ņŚ░ĻĄ¼ĒīĆņØĆ ņĢĢņČ£ņĪ░Ļ▒┤ņØ┤ ņĢĢņČ£ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ņŚ░ĻĄ¼ĒĢśņśĆņ£╝ļ®░ ņĢĢņČ£ĻĖ░ ņČ£ĻĄ¼ņŚÉņä£ ņĢĢņČ£ņ×¼ņØś ņś©ļÅäļŖö ņĢĢņČ£ņś©ļÅäļ│┤ļŗż 40~90 oC ļåÆņØĆ ņś©ļÅäļź╝ Ļ░Ćņ¦äļŗżĻ│Ā ĒĢśņśĆļŗż [30]. ļŗ© ņĀĆņ×ÉņØś ņĢĢņČ£ņĪ░Ļ▒┤ņŚÉņä£ ņĢĢņČ£ļ╣äļŖö 25:1ļĪ£ ļ│Ė ņŗżĒŚśņØś ņĢĢņČ£ļ╣äņÖĆ ņ£Āņé¼ĒĢśņ¦Ćļ¦ī ņĢĢņČ£ņåŹļÅäĻ░Ć 1.3 ~ 6.7 mm/sļĪ£ Ļ░Ćņן ņ×æņØĆ ņĢĢņČ£ņåŹļÅäĻ░Ć ļ│Ė ņŗżĒŚśņØś ņĢĢņČ£ņåŹļÅäņØĖ 0.1 mm/sņØś 10ļ░░ņŚÉ Ļ░ĆĻ╣īņÜ┤ ņåŹļÅäņØ┤ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ļ│Ė ņŗżĒŚśņŚÉņä£ ņĢĢņČ£ ņŗ£ ņĢĢņČ£ņ×¼ņØś ņś©ļÅäņÖĆ ņĢĢņČ£ņś©ļÅäņØś ņ░©ņØ┤ Ļ░ÆņØĆ 40 oC ļ»Ėļ¦īņ£╝ļĪ£ 220 oCņŚÉ Ļ░ĆĻ╣īņÜĖ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ņØ┤ļŖö Mg7Zn3ņāüņØś ņĀĢņČ£ ņŗ£ ņś©ļÅäļ│┤ļŗż ņĢĮ 107 oC ļé«ļŗż. ņĢ×ņןņŚÉņä£ ņ¢ĖĻĖēĒĢśņśĆļō»ņØ┤ ņĀ£2ņāüņØś ņäØņČ£ņØĆ Ļ│ĀņÜ®ņøÉņåīņØś ĒÖĢņé░ņåŹļÅäņÖĆ ņŚ░Ļ┤ĆļÉśņ¢┤ ņ׳ņ£╝ļ®░ Ļ│ĀņÜ®ņøÉņåīņØś ĒÖĢņé░ņåŹļÅäļŖö ņś©ļÅäņÖĆ ņĀäņ£äņØś ņśüĒ¢źņØä ļ░øļŖöļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ļÅÖņĀüņäØņČ£ņŚÉņä£ Mg7Zn3ņāüņØś ĒśĢņä▒ņØä ņĢ╝ĻĖ░ĒĢśļŖö ņŻ╝ņÜöĒĢ£ ņØĖņ×ÉļŖö ņĢĢņČ£Ļ│╝ņĀĢņŚÉ ĒśĢņä▒ļÉśļŖö ņĀäņ£äņ×äņØä ņĢī ņłś ņ׳ļŗż. 180 oCņŚÉņä£ MgņŚÉ ļīĆĒĢ£ ZnņØś Ļ│ĀņÜ®ļÅäĻ░Ć 2.63 wt% (ĒÅēĒśĢņāüĒā£ļÅäĻĖ░ņżĆ)ņ×äņØä Ļ│ĀļĀżĒĢ┤ļ│╝ ļĢī 3 wt% ņØś Znļź╝ Ļ│ĀņÜ®ĒĢśĻ│Ā ņ׳ļŖö Mg-3 wt% Zn ĒĢ®ĻĖłņŚÉņä£ ZnļŖö 0.27 wt% Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ļÉśņ¢┤ ņ׳ļŗż. ņŗ£ĒÄĖņØś ņś©ļÅäĻ░Ć 220 oCĻ╣īņ¦Ć Ē¢źņāüļÉśņŚłņØä ņŗ£ MgņŚÉ ļīĆĒĢ£ ZnņØś Ļ│ĀņÜ®ļÅäļŖö Ē¢źņāüļÉśļ®░ Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ļÉ£ ZnņØś ņ¢æņØĆ ļŹö ņżäņ¢┤ļōĀļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņĢäņŻ╝ ņĀüņØĆ ņ¢æņØś Znļ¦īņØ┤ ņäØņČ£ņŚÉ ņ░ĖņŚ¼ĒĢśĻ▓ī ļÉ£ļŗż. ĻĘĖļ┐Éļ¦ī ņĢäļŗłļØ╝ ĻĖēĻ▓®ĒĢ£ ņåīņä▒ļ│ĆĒśĢ (ņĢĢņČ£ļ╣ä 39:1)ņŚÉ ņØśĒĢśņŚ¼ ļÅÖņŗ£ļŗżļ░£ņĀüņ£╝ļĪ£ ņĀäņ£äņØś ĒśĢņä▒, ņØ┤ļÅÖĻ│╝ ņČĢņĀüņØ┤ ĒÖ£ļ░£ĒĢśĻ▓ī ņØ╝ņ¢┤ļéśļ®░ ņĀäņ£äļŖö Ļ│ĀņÜ®ņøÉņåīņØś ĒÖĢņé░ņåŹļÅäļź╝ Ē¢źņāüņŗ£Ēé┤Ļ│╝ ļÅÖņŗ£ņŚÉ ņØ┤ļź╝ ĒĢ┤ņåīĒĢśĻĖ░ ņ£äĒĢ£ ņ×¼Ļ▓░ņĀĢņØś ĒĢĄņāØņä▒ņØä ņ£ĀļÅäĒĢ£ļŗż. Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ļÉśņŚłļŹś ņåīļ¤ēņØś ZnļŖö ĒÖ£ļ░£ĒĢ£ ņĀäņ£äņØś ĒÖ£ļÅÖĻ│╝ ļŹöļČłņ¢┤ ņĀ£2ņāüņØś ĒĢĄĒśĢņä▒ņŚÉ ņ░ĖņŚ¼ĒĢśĻ▓ī ļÉśņ¦Ćļ¦ī ņĢäņŻ╝ ļČłņĢłņĀĢĒĢ£ ņāüĒā£ņØ┤ļŗż. ņØ┤ļŖö ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ĒĢ£ ņŻ╝ņĪ░ņ×¼ (ĻĘĖļ”╝ 1(b) & ĻĘĖļ”╝ 2(c))ņÖĆ ņĢĢņČ£ņ×¼ (ĻĘĖļ”╝ 1(d) & ĻĘĖļ”╝ 2(d))ņØś Ļ▓░ņĀĢļ”ĮņØś ņāüĒā£ļĪ£ļČĆĒä░ ļÅäņČ£ĒĢĀ ņłś ņ׳ļŗż. ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ĒĢ£ ņŻ╝ņĪ░ņ×¼ņØś Ļ▓░ņĀĢļ”Į ņ×ģĻ│äļŖö ņĢäņŻ╝ ņĢłņĀĢĒĢ£ ļØ╝ņØĖņØä ņØ┤ļŻ©Ļ│Ā ņ׳ņ¦Ćļ¦ī ņĢĢņČ£ņ×¼ņØś Ļ▓░ņĀĢļ”Į ņ×ģĻ│äļŖö ņØ╝ņĀĢĒĢ£ ļØ╝ņØĖņØä Ļ░¢ņČöņ¦Ć ņĢŖņĢśĻ▒░ļéś Ēå▒ņØ┤ļ¬©ņ¢æņ£╝ļĪ£ ņĢäņŻ╝ ļČłĻĘ£ņ╣ÖņĀüņØĖ ļ¬©ņ¢æņØä ĒĢśĻ│Ā ņ׳ļŖöļŹ░ ņØ┤ļŖö ņĢĢņČ£ņ×¼ņØś Ļ▓░ņĀĢļ”Į ņ×ģĻ│äņŚÉņä£ļŖö ņøÉņ×ÉņÜ┤ļÅÖņØ┤ ĒÖ£ļ░£ĒĢśĻ│Ā ļČłņĢłņĀĢĒĢ£ ņāüĒā£ņ×äņØä ņĢī ņłś ņ׳ļŗż. ĒÖ£ļ░£ĒĢ£ ņøĆņ¦üņ×äņØä Ļ░Ćņ¦ä ZnļŖö ĻĘĖ ņāüĒā£Ļ░Ć ļČłņĢłņĀĢĒĢśņśĆņ£╝ļ®░ ņäØņČ£ņŚÉ ņ░ĖņŚ¼ĒĢ£ ņ¢æļÅä ļ»Ėļ¤ēņØ┤ ņśĆĻĖ░ņŚÉ ņĀĆņś©ņĢłņĀĢņāüņØĖ MgZnņāüņØ┤ļéś MgZn2ņāüņØä ĒśĢņä▒ĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā Mg-richĒĢ£ ņāüņØĖ Mg7Zn3ņāüņØ┤ ņäØņČ£ĒĢśĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£ ņĀĆņś©ņŚÉņä£ ņĢłņĀĢĒĢ£ Zn-richĒĢ£ ņāüņØĖ MgZnņāüņØ┤ļéś MgZn2ņāüņ£╝ļĪ£ ļČäĒĢ┤ļÉśĻĖ░ņŚÉļŖö ņĢĢņČ£ņŗ£Ļ░äņØ┤ ņČ®ļČäĒ׳ ĻĖĖņ¦Ć ņĢŖņĢśļŗż. ņ”ē ņĢĢņČ£Ļ│╝ņĀĢņØś Ēü░ ņåīņä▒ļ│ĆĒśĢņåŹļÅäņÖĆ ļ»Ėļ¤ēņØś Zn ļ░Å ņ¦¦ņØĆ ņĢĢņČ£Ļ│ĄņĀĢ ņŗ£Ļ░äņØ┤ ļČłņĢłņĀĢĒĢ£ Mg7Zn3ņāüņØś ĒśĢņä▒ņŚÉ ĻĖ░ņŚ¼ĒĢ£ Ļ▓āņ£╝ļĪ£ ļČäņäØļÉ£ļŗż. ņäĀĒ¢ēņŚ░ĻĄ¼ņŚÉņä£ Mg-Zn ĒĢ®ĻĖłņØś ļÅÖņĀüņäØņČ£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņäØņČ£ņŚÉ ņ░ĖņŚ¼ĒĢĀ ņłś ņ׳ļŖö ZnņØś ņ¢æņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņĢśĻ│Ā (Mg-6 wt% Zn [16,17]) ņĢĢņČ£ņś©ļÅäĻ░Ć ļåÆņĢśņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝ (200 oC [16], 300 oC [17]) ņåīņä▒ļ│ĆĒśĢņåŹļÅäĻ░Ć ņ×æņĢä (ņĢĢņČ£ļ╣ä 16:1 [10], ņĢĢņČ£ļ╣ä 12:1 [17]) ņåīņä▒ļ│ĆĒśĢņŚÉ ņØśĒĢśņŚ¼ ĒśĢņä▒ļÉ£ ņĀäņ£äļŖö DRXņŚÉ ņØśĒĢśņŚ¼ ņČ®ļČäĒ׳ ĒĢ┤ņåīļÉĀ ņłś ņ׳ņŚłĻĖ░ņŚÉ Mg7Zn3ņāüņØś ĒĢĄĒśĢņä▒ņØä ņĢ╝ĻĖ░ĒĢĀ ņłś ņŚåņŚłļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ ņĢĢņČ£ņ×¼ņØś ņäØņČ£ņāüņŚÉļŖö ņåīļ¤ēņØś MgZn2 ņāü (ĻĘĖļ”╝ 4(b))ļÅä ĒÖĢņØĖļÉśņŚłļŖöļŹ░ ņØ┤ļŖö ņØ╝ļČĆ Mg7Zn3ņāüņØ┤ ļČäĒĢ┤ļÉ£ ņé░ļ¼╝ņØ╝ Ļ▓āņ£╝ļĪ£ ļČäņäØļÉ£ļŗż. ņ”ē Mg-ZnĒĢ®ĻĖłņØś ļÅÖņĀüņäØņČ£ņŚÉņä£ ņĀ£2ņāüņØĆ ssss ŌåÆ Mg7Zn3 ŌåÆ MgZn2ņØś ņł£ņä£ļĪ£ ņäØņČ£ļÉ©ņØä ļÅäņČ£ĒĢĀ ņłś ņ׳ļŗż.

3.3. ĻĖ░Ļ│äņĀü ļ¼╝ņä▒

ĻĘĖļ”╝ 6ņØĆ ņŻ╝ņĪ░ņ×¼ņØś ņŗ£ĒÜ©ņ▓śļ”¼ ņĀä/Ēøä ļ░Å ņĢĢņČ£ņ×¼ņØś Ļ▓ĮļÅäĻ░ÆņØä ĻĘĖļלĒöäļĪ£ ļéśĒāĆļéĖ ņØ┤ļ»Ėņ¦ĆņØ┤ļŗż. Mg-3 wt% Zn ĒĢ®ĻĖłņØś ņŻ╝ņĪ░ņ×¼ļŖö ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ĒĢśļ®┤ Ļ▓ĮļÅäĻ░Ć 51.5 HVņŚÉņä£ 59.6 HVļĪ£ Ē¢źņāüļÉ£ļŗż. ņØ┤ļŖö Mg-3 wt% Zn ĒĢ®ĻĖłņØä ņŗ£ĒÜ©ņ▓śļ”¼ Ēøä ņĀĢņĀüņäØņČ£ņŚÉ ņØśĒĢ£ ņäØņČ£Ļ░ĢĒÖö ĒÜ©Ļ│╝ņØ┤ļŗż. Mg-3 wt% Zn ĒĢ®ĻĖł ņĢĢņČ£ņ×¼ņØś Ļ▓ĮļÅäļŖö 81.5 HVļĪ£ ļīĆĒÅŁ Ē¢źņāüļÉśņŚłļŖöļŹ░ ņØ┤ļŖö ņŻ╝ņĪ░ņ×¼ņØś 58.2%, ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ĒĢ£ ņŻ╝ņĪ░ņ×¼ņØś 36.7% Ē¢źņāü ļÉ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ņØ┤ļŖö 180 oCņŚÉņä£ Mg-3 wt% Zn ĒĢ®ĻĖłņØä ņĢĢņČ£ĒĢśļ®┤ ļŗżļ¤ēņØś ņĀäņ£äņØś ļ░£ņāØĻ│╝ ņØ┤ļÅÖņØ┤ ņØ╝ņ¢┤ļéśļ®░ ņØ┤ņŚÉ ļö░ļØ╝ ņ×¼Ļ▓░ņĀĢņØś ĒĢĄņØ┤ ĒśĢņä▒ļÉ©Ļ│╝ ļÅÖņŗ£ņŚÉ ņäØņČ£ņāüņØś ĒĢĄņØ┤ ĒśĢņä▒ļÉ£ļŗż. ņ×¼Ļ▓░ņĀĢņŚÉ ņØśĒĢśņŚ¼ ĒśĢņä▒ļÉ£ Ļ▓░ņĀĢļ”ĮņØś ņä▒ņןņØĆ ļé«ņØĆ ņś©ļÅäņÖĆ Ļ▓░ņĀĢļ”Į ņ×ģĻ│äņŚÉ ĒśĢņä▒ļÉ£ ņäØņČ£ņāüņØś pinning ĒÜ©Ļ│╝ļĪ£ ņØĖĒĢ┤ Ļ▓░ņĀĢļ”ĮņØś ņä▒ņןņåŹļÅäĻ░Ć ļŖÉļĀżņ¦äļŗż. ļĢīļ¼ĖņŚÉ ņ×¼Ļ▓░ņĀĢņŚÉ ņØśĒĢśņŚ¼ ļ¦łņØ┤Ēü¼ļĪ£ņé¼ņØ┤ņ”łņØś Ļ▓░ņĀĢļ”ĮĻ│╝ ļ│ĆĒśĢļÉ£ unDRXed Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ bi-modal Ļ▓░ņĀĢņĪ░ņ¦üņØ┤ ĒśĢņä▒ļÉ£ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņØ┤ņ£ĀļĪ£ Mg-3 wt% Zn ĒĢ®ĻĖłņØś ņĀĆņś©ņĢĢņČ£ņØĆ ļŗ©ņŗ£Ļ░ä ļé┤ņŚÉ Ļ▓░ņĀĢļ”Įļ»ĖņäĖĒÖöņŚÉ ļö░ļźĖ ņ×ģĻ│äņŚÉ ņØśĒĢ£ Ļ░ĢĒÖöņÖĆ ļÅÖņĀüņäØņČ£ņŚÉ ņØśĒĢ£ ņäØņČ£Ļ░ĢĒÖöņØś ĒÜ©Ļ│╝ļź╝ ļÅÖņŗ£ņŚÉ Ļ░ĆņĀĖņÖĆ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØś Ē¢źņāüļÉśļŖö ļ░śļ®┤ Ļ│ĄņĀĢņŗ£Ļ░äņØ┤ ņ¦¦ņĢä ņé░ņŚģņØś ņāØņé░ņä▒ņØä ļīĆĒÅŁ Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ZnĒĢ©ļ¤ēņØ┤ ņĀüņØĆ Mg-3 wt% Zn ĒĢ®ĻĖłņØ┤ ņĀĆņś©ņĢĢņČ£ Ļ│╝ņĀĢņŚÉ ļ░£ņāØĒĢśļŖö ļÅÖņĀüņäØņČ£ Ļ▒░ļÅÖņŚÉ ļīĆĒĢ┤ Ļ│Āņ░░ĒĢśņśĆļŗż. Mg-3 wt% Zn ĒĢ®ĻĖłņØś ņĢĢņČ£ņ×¼ļŖö DRXed regionĻ│╝ unDRXed regionņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ bi-modal ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░Ćņ¦Ćļ®░ ņØ┤ļŖö DRXņÖĆ ļÅÖņĀüņäØņČ£ņØś ļ│ĄĒĢ®ņĀüņØĖ ņśüĒ¢źņØä ļ░øņØĆ Ļ▓░Ļ│╝ņØ┤ļŗż. ļÅÖņĀüņäØņČ£ņŚÉ ņØśĒĢ£ ņäØņČ£ņāüņØĆ orthorhombicņØś Mg7Zn3ņāüņØ┤ļ®░ ļé«ņØĆ ņś©ļÅäņÖĆ ņåīņä▒ļ│ĆĒśĢĻ│╝ņĀĢņŚÉ ļ░£ņāØĒĢ£ ņĀäņ£äĻ░Ć Mg7Zn3ņāüņØś ņäØņČ£ņŚÉ ĻĖ░ņŚ¼ĒĢ£ Ļ▓āņØä ļČäņäØļÉ£ļŗż. ņĀĆņś©ņĢĢņČ£ņŚÉņä£ ļÅÖņĀüņäØņČ£ņØĆ ņäØņČ£Ļ░ĢĒÖöļĪ£ ņĢĢņČ£ņ×¼ņØś ļ¼╝ņä▒Ē¢źņāüņŚÉ ĻĖ░ņŚ¼ĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņ¦¦ņØĆ Ļ│ĄņĀĢņŗ£Ļ░äņØĆ ņé░ņŚģņØś ņāØņé░ņä▒ņØä ļīĆĒÅŁ Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

AcknowledgmentsņØ┤ ņŚ░ĻĄ¼ļŖö ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ (MOTIE, Korea)Ļ░Ć ĒøäņøÉĒĢśļŖö ņé░ņŚģņĀäļץĻĖ░ņłĀĻ░£ļ░£ĒöäļĪ£ĻĘĖļש (10077595)ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉśņŚłļŗż.

Fig.┬Ā1.Optical micrographs showing microstructures of Mg-3 wt% Zn alloys (a) before and (b) after aging at 160 oC for 96 hours, (c) & (d) extruded at 180 oC at low & high resolution.

Fig.┬Ā2.SEM micrographs showing microstructures of Mg-3 wt% Zn alloys, (a) as cast, (b) homogenized at 400 oC for 20 hours, (c) aged at 160 oC for 96 hours, (d) as extruded at 180 oC.

Fig.┬Ā3.High resolution SEM micrographs of Mg-3 wt% Zn alloys (a) after aging at 160 oC for 96 hours and (b) as extruded at 180 oC.

Fig.┬Ā4.TEM micrographs showing precipitates microstructures & SADP results of as extruded Mg-3 wt% Zn alloy at point (a), (b), (c), (d).

Fig.┬Ā5.The equilibrium phase diagram of Mg-Zn alloy calculated by PANDAT software based on the CALculation of PHAse Diagram (CALPHAD).

Table┬Ā1.EDS results of the precipitates marked by red circles in Fig. 4. unit: at%

REFERENCES1. L. Wang, Y. Q. Zhao, H. M. Chen, J. Zhang, Y. D. Liu, and Y. N. Wang, Acta Metall. Sin. (Engl. Lett.). 31, 63 (2018).

2. M. Álvarez-Leala, A. Orozco-Caballero, F. Carreñoa, and O. A. Ruanoa, Mater. Sci. Eng. A. 710, 240 (2018).

4. S.-H. Kim, J. U. Lee, Y. J. Kim, J. O. Choi, J.-H. Lee, and S. H. Park, Korean J. Met. Mater. 56, 40 (2018).

8. S. H. Jeong, Y. J. Kim, K. H. Kong, T. H. Cho, Y. K. Kim, H. K. Lim, W. T. Kim, and D. H. Kim, Met. Mater. Int. 24, 381 (2018).

9. J. U. Lee, S.-H. Kim, W.-K. Jo, W.-H. Hong, W. Kim, J. H. Bae, and S. H. Park, Met. Mater. Int. 24, 730 (2018).

10. J. M. Rosalie, A. Singh, H. Somekawa, and T. Mukai, Phil. Mag. A. 91, 19 (2012).

11. G. S. Hu, D. F. Zhang, Y. F. Dong, X. Chen, L. Y. Jiang, and F. S. Pan, Trans. Nonferrous Met. Soc. China. 25, 1439 (2015).

19. X. L. Hou, Z. Y. Cao, L. D. Wang, S. W. Xu, S. Kamado, and L. M. Wang, Mater. Sci. Eng. A. 528, 7805 (2011).

20. X. L. Hou, Q. M. Peng, Z. Y. Cao, S. W. Xu, S. Kamado, L. D. Wang, Y. M. Wu, and L. M. Wang, Mater. Sci. Eng. A. 520, 162 (2009).

23. K. Yan, J. P. Sun, J. Bai, H. Liu, X. Huang, Z. Y. Jin, and Y. N. Wu, Mater. Sci. Eng. A. 739, 513 (2019).

25. F. J. Humphreys and M. Hatherly, Recrystallization and Related Annealing Phenomena, 2nd ed. pp. 114Elsevier, Kidlington (2004).

26. W. J. Kitchingman and I. M. Vesey, J. Inst. Met. 98, 52 (1970).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||