1. ņä£ ļĪĀ

ĒöīļĀēņŗ£ļĖö ļööņŖżĒöīļĀłņØ┤ļŖö ĒÅēļ®┤ ļööņŖżĒöīļĀłņØ┤ņÖĆ ļŗ¼ļ”¼ ļööņŖżĒöīļĀłņØ┤ņØś ņĀäĻĖ░ņĀü, Ļ┤æĒĢÖņĀü ĒŖ╣ņä▒ņØś ļ│ĆĒÖöļéś ņåÉņŗż ņŚåņØ┤ ņóģņØ┤ņ▓śļ¤╝ ņłś ņä╝Ēŗ░ļ»ĖĒä░ ņØ┤ļé┤ļĪ£ Ē£śĻ▒░ļéś ņĀæņØä ņłś ņ׳ļÅäļĪØ ņĀ£ņĪ░ļÉ£ ļööņŖżĒöīļĀłņØ┤ļź╝ ļ¦ÉĒĢ£ļŗż [1]. LCD, PDPņÖĆ Ļ░ÖņØĆ ļööņŖżĒöīļĀłņØ┤ļŖö ĒöīļĀēņŗ£ļĖö ļööņŖżĒöīļĀłņØ┤ļź╝ ĻĄ¼ĒśäĒĢśļŖö ļŹ░ ņ׳ņ¢┤ ĻĄ¼ņĪ░ņĀü ĒĢ£Ļ│äļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļéś ņ£ĀĻĖ░ ļ░£Ļ┤æ ņåīņ×É (OLED: organic light emitting diode)ļŖö ņłśļ░▒ ļéśļģĖļ»ĖĒä░ ļæÉĻ╗śņØś ņ£ĀĻĖ░ ļŗżņĖĄ ļ░Ģļ¦ēņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳Ļ│Ā ņÖĖļČĆ Ļ┤æņøÉņØ┤ ĒĢäņÜöĒĢśņ¦Ć ņĢŖņĢä ĒöīļĀēņŗ£ļĖö ļööņŖżĒöīļĀłņØ┤ļź╝ ĻĄ¼ĒśäĒĢśĻĖ░ņŚÉ ņĀüĒĢ®ĒĢ£ ņåīņ×ÉļĪ£ ņŻ╝ļ¬® ļ░øĻ│Ā ņ׳ļŗż [2,3]. ĒöīļĀēņŗ£ļĖö OLED ļööņŖżĒöīļĀłņØ┤ļź╝ ļ│ĖĻ▓®ņĀüņ£╝ļĪ£ ņāüņÜ®ĒÖöĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĻĘ╣ļ│ĄĒĢ┤ņĢ╝ ĒĢĀ Ļ░Ćņן Ēü░ Ļ│╝ņĀ£ļŖö ņłśļ¬ģņØ┤ļŗż [4]. OLEDņØś ņłśļ¬ģņŚÉ ņ׳ņ¢┤ ļ¼ĖņĀ£ņĀÉņØĆ ņ▓½ņ¦ĖļŖö ņåīņ×É ņ×Éņ▓┤ņØś ņŚ┤ĒÖöņØ┤ļ®░ ļæśņ¦ĖļĪ£ļŖö ņĢöņĀÉ ĒśĢņä▒ņŚÉ ņØśĒĢ£ Ē£śļÅäņØś ĻĖēĻ▓®ĒĢ£ Ļ░Éņåīļź╝ ļōż ņłś ņ׳ļŗż. ņåīņ×É ņ×Éņ▓┤ņØś ņŚ┤ĒÖöļŖö ņé¼ņÜ®ļÉśļŖö ņåīņ×¼ņØś ņĀäĻĖ░ņĀü, ņŚ┤ņĀü ĒŖ╣ņä▒, ļööļ░öņØ┤ņŖż ļé┤ņØś ņĀäĒĢś ļČäĒż, Ļ│äļ®┤ ĒŖ╣ņä▒ ļō▒ņØ┤ Ļ┤ĆļĀ©ļÉśņ¢┤ ņ׳ļŗż. ņĢöņĀÉ ĒśĢņä▒ņŚÉ ņØśĒĢ£ ņåīņ×É ņłśļ¬ģ Ļ░ÉņåīļŖö OLEDņŚÉ ņé¼ņÜ®ļÉśļŖö ņ£ĀĻĖ░ ņåīņ×¼Ļ░Ć ņłśļČäĻ│╝ ņé░ņåīņŚÉ ņĘ©ņĢĮĒĢśļŗżļŖö ņĀÉņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. OLED ņåīņ×ÉņØś ĻĄ¼ļÅÖ ņŗ£ ĻĖ░ĒīÉņØä Ēł¼Ļ│╝ĒĢ£ ņłśļČä ļ░Å ņé░ņåīĻ░Ć ņåīņ×É ļé┤ņŚÉņä£ ņĀäĻĖ░-ĒÖöĒĢÖņĀü ļ░śņØæņØä ņØ╝ņ£╝Ēéżļ®░ ņłśņåī Ļ░ĆņŖżļź╝ ĒśĢņä▒ĒĢ£ļŗż. ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ņĀäĻĘ╣Ļ│╝ ņ£ĀĻĖ░ļ¼╝ņØ┤ ļČäļ”¼ļÉśņ¢┤ ņĢöņĀÉņØä ĒśĢņä▒ĒĢśĻ▒░ļéś OLEDļź╝ ĒśĢņä▒ĒĢśļŖö ņ£ĀĻĖ░ ļ░Ģļ¦ēņØś ļ»ĖņäĖĒĢ£ Ēŗłņ£╝ļĪ£ ņ╣©Ēł¼ĒĢśņŚ¼ ņØīĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ņĢīļŻ©ļ»ĖļŖä ļ░Ģļ¦ēņØä ĒīīņåÉņŗ£ņ╝£ ļ╣øņØä ļé┤ņ¦Ć ņĢŖļŖö ĒØæņĀÉņØ┤ ļ░£ņāØĒĢ£ļŗż [5].

ņØ┤ļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņ£Āļ”¼ ĻĖ░ĒīÉņØś OLED ņåīņ×ÉņŚÉļŖö ĻĖĆļלņŖż Ēöäļ”┐ņØä ņØ┤ņÜ®ĒĢ£ ļ┤ēņ¦Ć ĻĖ░ņłĀ[6]ņØ┤ ļäÉļ”¼ ņé¼ņÜ®ļÉśņ¢┤ņÖöņ£╝ļéś, ĒöīļĀēņŗ£ļĖö OLEDņŚÉņä£ļŖö ņØ┤ ĻĖ░ņłĀņØä ņĀüņÜ®ĒĢĀ ņłś ņŚåņ¢┤ ņāłļĪ£ņÜ┤ ļ┤ēņ¦ĆĻĖ░ņłĀņØ┤ ņÜöĻĄ¼ļÉ£ļŗż. Ļ░Ćņן ļīĆĒæ£ņĀüņØĖ ĻĖ░ņłĀļĪ£ļŖö ņĄ£ĻĘ╝ ļ¬©ļ░öņØ╝ ĻĖ░ĻĖ░, Ēā£ļĖöļ”┐ ļō▒ ņżæņåīĒśĢ OLED ļööņŖżĒöīļĀłņØ┤ņŚÉ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖö TFE(Thin film encapsulation) ĻĖ░ņłĀņØä ļōż ņłś ņ׳ļŗż. ņØ┤ļŖö OLED ņåīņ×É ņĀäļ®┤ņØä ļ¼┤ĻĖ░ ņĖĄĻ│╝ ņ£ĀĻĖ░ ņĖĄņØś ļŗżņĖĄ ļ░Ģļ¦ēņ£╝ļĪ£ ņĮöĒīģĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. Al2O3 ļō▒ņØś ļ¼┤ĻĖ░ ņĖĄņØĆ ņé░ņåīļéś ņłśļČäņŚÉ ļåÆņØĆ ņ░©ļŗ©ņä▒ņØä ļČĆņŚ¼ĒĢśļ®░, ņ£ĀĻĖ░ ņĖĄņØĆ ĻĖ░ĒīÉ ņ£ĀņŚ░ņä▒ņŚÉ ĻĖ░ņŚ¼ĒĢśļ®░ ļ¼┤ĻĖ░ ņĖĄņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļ»ĖņäĖ Ļ▓░ĒĢ©ņØä ņ╗żļ▓äĒĢśļŖö ņŚŁĒĢĀņØä ĒĢ£ļŗż [7-9]. ĒĢśņ¦Ćļ¦ī ņØ┤ ĻĖ░ņłĀņØĆ Ļ│ĀĻ░ĆņØś ņ¦äĻ│Ą ņ”Øņ░® ņןļ╣äļź╝ ĒĢäņÜöļĪ£ ĒĢśļ®░ Ļ│ĄņĀĢņŗ£Ļ░äņØ┤ ņśżļל Ļ▒Ėļ”░ļŗżļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ļśÉ ļŗżļźĖ ļ┤ēņ¦Ć ĻĖ░ņłĀņØĖ ĒĢśņØ┤ļĖīļ”¼ļō£ ļ┤ēņ¦Ć ĻĖ░ņłĀņØĆ ļ¼┤ĻĖ░ ļŗ©ņØ╝ļ¦ēņØä OLEDņŚÉ ņĮöĒīģĒĢśĻ│Ā ņĀæņ░® ĒŖ╣ņä▒ņØ┤ ņ׳ļŖö ļ░░ļ”¼ņ¢┤ ĒĢäļ”äņØä ļØ╝ļ»ĖļäżņØ┤Ēīģ ļō▒ņØś ļ░®ļ▓Ģņ£╝ļĪ£ ņåīņ×É ņĀäļ®┤ņŚÉ ĒśĢņä▒ĒĢśļŖö ļ╣äĻĄÉņĀü Ļ░äļŗ©ĒĢ£ Ļ│ĄņĀĢņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņØ┤ļŖö OLED TV ļō▒ ļīĆļ®┤ņĀü OLEDņŚÉ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŖöļŹ░[10], ņØ┤ ĻĖ░ņłĀņØĆ OLEDņŚÉņä£ ņÜöĻĄ¼ĒĢśļŖö ļé┤ Ēł¼ņŖĄņä▒ņØś ņ▓ÖļÅäņØĖ WVTR(Water vapor transmission rate)ņØś ĻĖ░ņżĆņ╣śļź╝ ļ¦īņĪ▒ņŗ£Ēéżņ¦Ć ļ¬╗ĒĢśļŖö ļŗ©ņĀÉņØ┤ ņ׳ņ£╝ļ®░ ĒŖ╣Ē׳ ņĖĪļ®┤ņŚÉņä£ņØś Ēł¼ņŖĄņŚÉ ņĘ©ņĢĮĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ĒīĆņØĆ ņ£Āļ”¼ ĻĖ░ĒīÉņØś OLED ņåīņ×ÉņŚÉ ļīĆĒĢśņŚ¼ ņĀĆņ£ĄņĀÉĒĢ®ĻĖł (LMPA: Low melting point alloy)Ļ│╝ ņŚÉĒÅŁņŗ£ļź╝ Ēś╝ĒĢ®ĒĢ£ ņåīņ×¼ļź╝ ņłśļČäĻ│╝ ņé░ņåīņØś ņ╣©Ēł¼ļź╝ ļ░®ņ¦ĆĒĢśļŖö ņÖĖĻ│Į ņŗżļ¦ü ļØ╝ņØĖņ£╝ļĪ£ ņĀüņÜ®ĒĢ£ ļ┤ēņ¦ĆĻĖ░ņłĀņØä ļ░£Ēæ£ĒĢ£ ļ░ö ņ׳ļŗż [11,12]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØ┤ ĻĖ░ņłĀņØä ĒöīļĀēņŗ£ļĖö OLEDņåīņ×ÉņŚÉ ĒÖĢļīĆ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ĻĖ░ņ┤ł ņŗżĒŚśņ£╝ļĪ£ņä£, ļ¬ć Ļ░Ćņ¦Ć ņŗżĒŚśņØä ĒåĄĒĢśņŚ¼ ĻĘĖ Ļ░ĆļŖźņä▒ņØä ņé┤ĒÄ┤ļ│┤Ļ│Āņ×É ĒĢ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

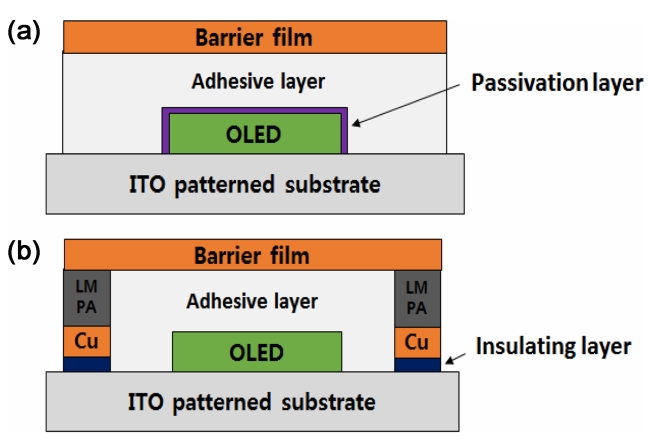

ĻĘĖļ”╝ 1ņØĆ ĻĖ░ņĪ┤ ĒĢśņØ┤ļĖīļ”¼ļō£ ļ┤ēņ¦Ć ĻĖ░ņłĀ(a)Ļ│╝ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ņāłļĪ£ņÜ┤ ļ┤ēņ¦Ćļ░®ļ▓Ģ(b)ņØä ļ╣äĻĄÉĒĢ£ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝(a)ņŚÉņä£ ļ│┤ļō»ņØ┤ ĻĖ░ņĪ┤ņØś ĒĢśņØ┤ļĖīļ”¼ļō£ ļ┤ēņ¦Ć ĻĖ░ņłĀņØĆ OLED ņåīņ×Éļź╝ ļ│┤ĒśĖĒĢśĻĖ░ ņ£äĒĢ┤ ņ¢ćņØĆ ļ¼┤ĻĖ░ļ¦ēņØ┤ ļÅäĒżļÉśņ¢┤ ņ׳ņ£╝ļ®░ ņāüļČĆļĪ£ļČĆĒä░ ņ╣©Ēł¼ļÉśļŖö ņłśļČä ļ░Å ņé░ņåīļź╝ ņ░©ļŗ©ĒĢśĻ│Āņ×É ņĀæņ░®ņĖĄņØ┤ ĒśĢņä▒ļÉ£ ļ░░ļ”¼ņ¢┤ ĒĢäļ”äņØä OLED ņåīņ×É ņ£äņŚÉ ļČĆņ░®ņŗ£ņ╝£ ņĀäļ®┤ņŚÉ ļīĆĒĢ£ ļé┤ Ēł¼ņŖĄņä▒ņØä ļČĆņŚ¼ĒĢśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņØ┤ ĻĄ¼ņĪ░ļŖö ņåīņ×É ņĖĪļ®┤ņŚÉņä£ ņ╣©Ēł¼ļÉśļŖö ņłśļČäĻ│╝ ņé░ņåīņŚÉ ņēĮĻ▓ī ļģĖņČ£ļÉśļŖö ļŗ©ņĀÉņØä ņ¦ĆļŗłĻ│Ā ņ׳ļŗż. ĻĘĖļ”╝(b)ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢśļŖö ĻĄ¼ņĪ░ļĪ£ņŹ©, ĻĖ░ņĪ┤ ĒĢśņØ┤ļĖīļ”¼ļō£ ļ┤ēņ¦Ć ĻĄ¼ņĪ░ ņĖĪļ®┤ņŚÉ LMPA ņ×¼ņ¦łņØś ņŗżļ¦üļØ╝ņØĖņØä ĒśĢņä▒ĒĢśņŚ¼ ņĖĪļ®┤ņŚÉņä£ņØś ļé┤ Ēł¼ņŖĄņä▒ņØä Ē¢źņāüĒéżļŖö ĻĄ¼ņĪ░ņØ┤ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĘĖļ”╝(b)ņŚÉņä£ ņĀ£ņĢłĒĢ£ LMPA ņŗżļ¦üļØ╝ņØĖņØä ĒöīļĀēņŗ£ļĖö OLEDņŚÉ ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ ļ¬®ņĀüņØ┤ļ®░, ņØ┤ļź╝ ņ£äĒĢ┤ ļŗżņØīņØś 3Ļ░Ćņ¦Ć ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņ▓½ņ¦ĖļĪ£ LMPA ļØ╝ņØĖņØä ņ£ĀņŚ░ĻĖ░ĒīÉņŚÉ ĒśĢņä▒ĒĢ£ ļÆż ļ░śļ│Ą ĻĄĮĒל Ēøä ņĀĆĒĢŁņØś ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśņŚ¼ ļØ╝ņØĖ ņĢłņĀĢņä▒ņØä ņĪ░ņé¼ĒĢśņśĆļŗż. ņ£ĀņŚ░ĻĖ░ĒīÉņ£╝ļĪ£ļŖö ĒöīļĀēņŗ£ļĖö OLEDņŚÉ ņé¼ņÜ®ļÉśļŖö PI ĒĢäļ”äņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļæśņ¦ĖļĪ£ LMPA ļØ╝ņØĖ ĒśĢņä▒ ņŗ£ OLEDņŚÉ ņŚ┤ ņåÉņāüņØ┤ Ļ░ĆĒĢ┤ņ¦ĆļŖöņ¦Ć ņŚ¼ļČĆļź╝ ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ LMPA ļØ╝ņØĖņŚÉļ¦ī ņŚ┤ņØä ņØĖĻ░ĆĒĢĀ ņłś ņ׳ļŖö hot barļź╝ ņĀ£ņ×æĒĢśņŚ¼ ņŚ┤ ņĢĢņ░® Ļ│ĄņĀĢņØä ņ¦äĒ¢ēĒĢśĻ│Ā ņØ┤ļĢī ĒöīļĀēņŗ£ļĖö ĻĖ░ĒīÉņŚÉņä£ņØś ņś©ļÅä ļČäĒżļź╝ ņĪ░ņé¼ĒĢśņśĆļŗż. ņģŗņ¦ĖļĪ£ LMPA ļØ╝ņØĖņØ┤ ņĀüņÜ®ļÉ£ OLEDļź╝ ņĀ£ņ×æĒĢśĻ│Ā ņłśļ¬ģņØä ĒÅēĻ░ĆĒĢśņŚ¼ ļé┤ Ēł¼ņŖĄņä▒ Ē¢źņāü ņŚ¼ļČĆļź╝ Ļ░äņĀæņĀüņ£╝ļĪ£ ņĪ░ņé¼ĒĢśņśĆļŗż. ņåīņ×É ņĀ£ņ×æņØä ņ£äĒĢ£ OLED ĻĖ░ĒīÉņ£╝ļĪ£ļŖö ņĢäņ¦ü ņÖäļ▓ĮĒĢ£ ņĀäļ®┤ ļé┤ Ēł¼ņŖĄņä▒ņØä ņ¦Ćļŗī Ļ│ĀļČäņ×É ĒĢäļ”äņØ┤ ņŚåņ£╝ļ»ĆļĪ£ ņ£Āļ”¼ ĻĖ░ĒīÉņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŗżļ¦üļØ╝ņØĖņØś ĻĖ░ļ│ĖņĀüņØĖ ĒÜ©Ļ│╝ļź╝ ņÜ░ņäĀņĀüņ£╝ļĪ£ ĒīīņĢģĒĢśņśĆļŗż.

2.1 ļ░śļ│Ą ĻĄĮĒל ĒŖ╣ņä▒ ĒÅēĻ░ĆņÜ® ņāśĒöī ņĀ£ņ×æ

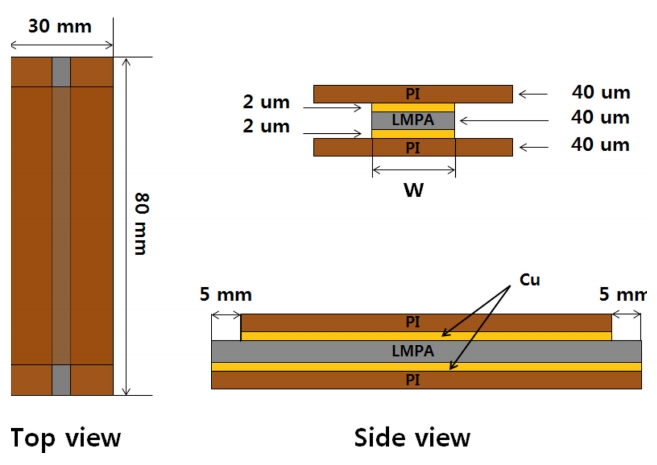

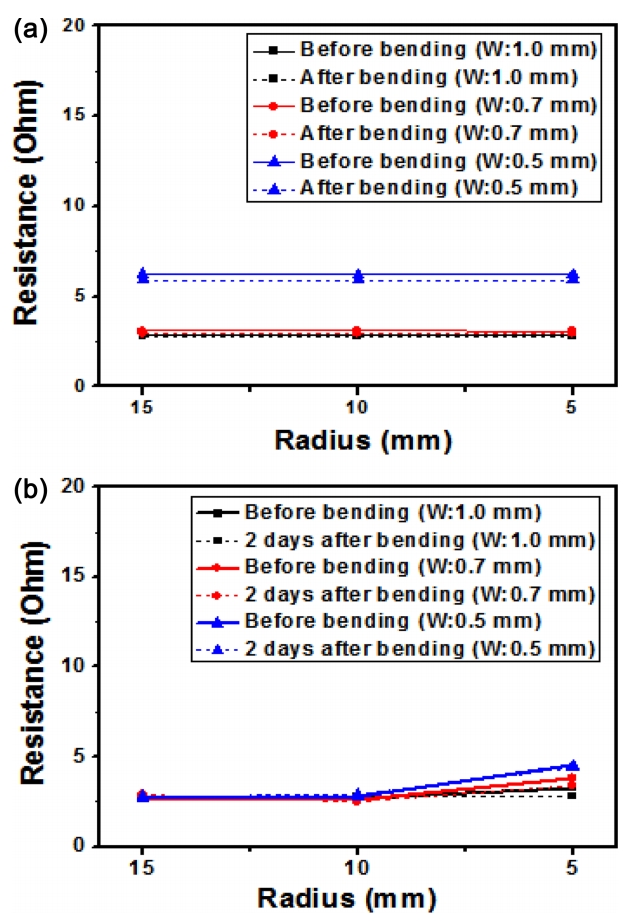

ļ░śļ│Ą ĻĄĮĒלņŚÉ ļīĆĒĢ£ LMPA ļØ╝ņØĖņØś ņŗĀļó░ņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ ĻĘĖļ”╝ 2ņÖĆ Ļ░ÖņØ┤ CuĻ░Ć ņĮöĒīģļÉ£ PI ĒĢäļ”äņØä ņāü ĒĢśĒīÉņ£╝ļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņżæņĢÖņŚÉ LMPA ļØ╝ņØĖņØ┤ ĒśĢņä▒ļÉ£ ĻĄ¼ņĪ░ņØś ņāśĒöīņØä ņĀ£ņ×æĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ LMPAļŖö ņÜ®ņ£Ąņś©ļÅäĻ░Ć 139 ┬░CņØĖ Sn-58Bi(Tamura Co.) ĒÄśņØ┤ņŖżĒŖĖļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. Sn-58BiņÖĆ CuļŖö ņĀüņĀłĒĢ£ ņś©ļÅäņŚÉņä£ ņŚ┤ņ▓śļ”¼ ņŗ£ Sn-Cu ĒĢ®ĻĖłņØä ĒśĢņä▒ĒĢśņŚ¼ Ļ░ĢĒĢ£ ņĀæņ░®ļĀźņØä ņ¢╗ņØä ņłś ņ׳ņ£╝ļ»ĆļĪ£ [13] Cuļź╝ ĒĢśņ¦Ć ņĖĄņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņŚ¼ ĻĘĖ ņ£äņŚÉ Sn-Bi ļØ╝ņØĖņØä ĒśĢņä▒ĒĢśņśĆņ£╝ļ®░ Cu Ēī©Ēä┤ņØś ņäĀĒÅŁņØĆ LMPAņÖĆ Ļ░ÖņØĆ ņäĀĒÅŁņ£╝ļĪ£ Ēī©Ēä░ļŗØ ĒĢśņśĆļŗż. LMPAļŖö ST#325 ņŖżĒü¼ļ”░ ļ¦łņŖżĒü¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņäĀĒÅŁņØä 0.5, 0.7, 1 mmļĪ£ ļŗ¼ļ”¼ĒĢśņŚ¼ ĒĢśĒīÉņŚÉ ņØĖņćäĒĢśņśĆņ£╝ļ®░, ņØ┤ĒøäņŚÉ ņāüĒīÉņØä ļŹ«ņØĆ Ēøä 150 ┬░CļĪ£ ņäżņĀĢļÉ£ ĒĢ½ĒöīļĀłņØ┤ĒŖĖņŚÉņä£ 1ļČäĻ░ä 0.215 kgf/cm2ņØś ņĢĢļĀźņØä ņŻ╝ņ¢┤ LMPA ļØ╝ņØĖņØä ĒśĢņä▒ĒĢśņśĆļŗż. ņØ┤ ļĢī ņĀ£ņ×æļÉ£ ņāśĒöīņØś ņ╣śņłśļŖö 30 mm ├Ś 80 mm ņØ┤ļ®░, ļ░śļ│Ą ĻĄĮĒלņØĆ ņāśĒöī ņ¢æ ļüØ ļČĆļČäņØä Ļ│ĀņĀĢĒĢ£ ļÆż Ļ│ĪļźĀ ļ░śĻ▓ĮņØä 5, 10, 15 mmļĪ£ ļŗ¼ļ”¼ĒĢśņŚ¼ 0.5 HzņØś ņŻ╝ĒīīņłśņŚÉņä£ Ļ░üĻ░ü 500ĒÜīņö® ĻĄĮĒל ļ│ĆĒśĢņØä ļ░śļ│ĄĒĢśņśĆļŗż. ļ░śļ│Ą ĻĄĮĒל Ēøä LMPA ļØ╝ņØĖņŚÉ ļ»ĖņäĖĒĢ£ Ēü¼ļ×ÖņØ┤ ļ░£ņāØĒĢśĻ▒░ļéś ĻĖ░ĒīÉĻ│╝ņØś ņĀæņ░®ļĀźņØ┤ ļé«ņĢäņ¦äļŗżļ®┤ ņāśĒöīņŚÉ ĒØÉļź┤ļŖö ņĀäļźś ļśÉĒĢ£ ļŗ¼ļØ╝ņ¦ł Ļ▓āņØ┤ļ»ĆļĪ£, ņ¢æņ¬ĮņŚÉ 5 mm ņĀĢļÅä ņĀäņĢĢņØä ņØĖĻ░ĆĒĢĀ ņłś ņ׳ļŖö ņśüņŚŁņØä ļæÉņ¢┤ ņāśĒöī ņ¢æ ļŗ©ņŚÉ 1 VņØś ņĀäņĢĢņØä ņØĖĻ░ĆĒĢśņŚ¼ LMPA ļØ╝ņØĖņŚÉ ĒØÉļź┤ļŖö ņĀäļźśļź╝ ņĖĪņĀĢĒĢśņŚ¼ ņĀĆĒĢŁ ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ļśÉĒĢ£ LMPA ļØ╝ņØĖņØś ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĻĄĮĒל ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ Ļ░ÖņØĆ ņāśĒöīņØä 2ņØ╝Ļ░ä ĻĄĮĒל ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢ£ ĒøäņŚÉ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

2.2 Hot barļź╝ ņØ┤ņÜ®ĒĢ£ LMPA ņŚ┤ ņĢĢņ░® Ļ│ĄņĀĢ

LMPA ņŚ┤ņ▓śļ”¼ļź╝ ņåīņä▒ļĪ£ ļśÉļŖö ĒĢ½ĒöīļĀłņØ┤ĒŖĖ ļō▒ņŚÉņä£ ņ¦äĒ¢ēĒĢśļ®┤ ņŚ┤ņØ┤ OLED ņāśĒöī ņĀäņ▓┤ņŚÉ Ļ░ĆĒĢ┤ņ¦Ćļ»ĆļĪ£ ņåīņ×ÉņØś ņ£ĀĻĖ░ļ¼╝ ņä▒ļČäņØä ņåÉņāüņŗ£ĒéżĻ▓ī ļÉ£ļŗż. ETLļĪ£ ņé¼ņÜ®ļÉśļŖö ņĀĆļČäņ×ÉņØĖ TPBiņØś Ļ▓ĮņÜ░ TgĻ░Ć 122 ┬░CļĪ£ ļ¦żņÜ░ ļé«ņ£╝ļ»ĆļĪ£ ņŚ┤ņŚÉ ņØśĒĢ£ ĒŖ╣ņä▒ ņĀĆĒĢśļź╝ ĒŖ╣Ē׳ ņĪ░ņŗ¼ĒĢ┤ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö LMPA ļØ╝ņØĖņŚÉļ¦ī ĻĄŁļČĆņĀüņ£╝ļĪ£ ņŚ┤ņØä Ļ░ĆĒĢĀ ņłś ņ׳ļÅäļĪØ hot barļź╝ ņĀ£ņ×æĒĢśņŚ¼ LMPAņØś ņŚ┤ ņĢĢņ░® Ļ│ĄņĀĢņØä ņ¦äĒ¢ēĒĢ©ņ£╝ļĪ£ņŹ© OLED ņåīņ×ÉņŚÉ ņŚ┤ ņåÉņāüņØä ņŻ╝ņ¦Ć ņĢŖļŖö ņĪ░Ļ▒┤ņØä ņ░ŠļŖö ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

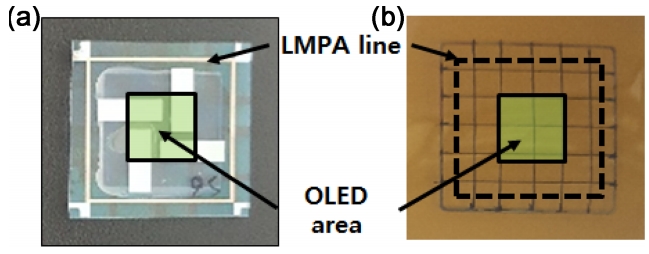

ĻĘĖļ”╝ 3(a)ņØĆ LMPA ļØ╝ņØĖņØä ņĀüņÜ®ĒĢ£ ņ£Āļ”¼ ĻĖ░ĒīÉ ĻĖ░ļ░ś OLED ņāśĒöī ņé¼ņ¦äņØ┤ļŗż. ĻĖ░ĒīÉņØś Ēü¼ĻĖ░ļŖö 30 mm ├Ś 30 mmņØ┤ļ®░ ņ£ĀĻĖ░ņĖĄņØĆ ĻĖ░ĒīÉņØś ņżæņĢÖņŚÉ 10 mm ├Ś 10 mmņØś ļ®┤ņĀüņ£╝ļĪ£ ņĮöĒīģļÉśņ¢┤ ņ׳ļŗż. ĻĘĖļ”╝ 3(b)ņŚÉņä£ļŖö LMPA ļØ╝ņØĖņØä ĒöīļĀēņŗ£ļĖö OLEDņŚÉ ņĀüņÜ®Ē¢łņØä ļĢī ņŚ┤ ļČäĒżļź╝ ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢśņŚ¼ (a)ņÖĆ ļÅÖņØ╝ĒĢ£ ņäżĻ│äļź╝ Ļ░Ćņ¦ĆļŖö PI ĒĢäļ”äņŚÉ hot barĻ░Ć ņĀüņÜ®ļÉśļŖö ņśüņŚŁĻ│╝ OLED ņśüņŚŁņØä Ēæ£ņŗ£ĒĢśņśĆļŗż. ĻĘĖļ”╝ 3(b)ņŚÉņä£ ņĀÉņäĀņØś ņ£äņ╣śņŚÉ hot barļź╝ ņØ╝ņĀĢĒĢ£ ņĢĢļĀźņØä Ļ░ĆĒĢśņŚ¼ ņĀæņ┤ēĒĢśņśĆņ£╝ļ®░, ņĀÉņäĀ ņ£äņ╣śņŚÉņä£ļČĆĒä░ ņØ┤Ļ▓®ļÉ£ Ļ▒░ļ”¼ļź╝ dļĪ£ Ēæ£ĻĖ░ĒĢśņŚ¼ dņŚÉ ļö░ļźĖ ņś©ļÅäļ│ĆĒÖöļź╝ ņŹ©ļ¬©ņ╗żĒöīņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż.

2.3 LMPA ļØ╝ņØĖņØ┤ ņĀüņÜ®ļÉ£ OLED ņåīņ×É ņĀ£ņ×æ

ĒöīļĀēņŗ£ļĖö OLED ņåīņ×É ņĀ£ņ×æ ņŗ£ ĻĖ░ĒīÉņØĆ ņŻ╝ļĪ£ PI ļō▒ņØś Ļ│ĀļČäņ×É ĒĢäļ”äņØ┤ ņé¼ņÜ®ļÉśņ¦Ćļ¦ī ņłśļČäĻ│╝ ņé░ņåīņŚÉ ļīĆĒĢ£ Ēł¼ņŖĄņä▒ņØ┤ ļåÆņĢä ĻĘĖļīĆļĪ£ ņé¼ņÜ®ĒĢĀ ņłś ņŚåļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö LMPA ļØ╝ņØĖņØś ņĖĪļ®┤ ļé┤ Ēł¼ņŖĄņä▒ņØä Ļ░äņĀæņĀüņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ ņ£Āļ”¼ ĻĖ░ĒīÉņØś OLED ņāśĒöīņØä ņĀ£ņ×æĒĢśĻ│Ā LMPA ļØ╝ņØĖ ņ£Āļ¼┤ņŚÉ ļö░ļźĖ ņłśļ¬ģ ĒŖ╣ņä▒ņØä ļ╣äĻĄÉ, ĒÅēĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ņŗżļ¦ü ļØ╝ņØĖņØś ĒÜ©Ļ│╝ļź╝ ĒīīņĢģĒĢśņśĆļŗż.

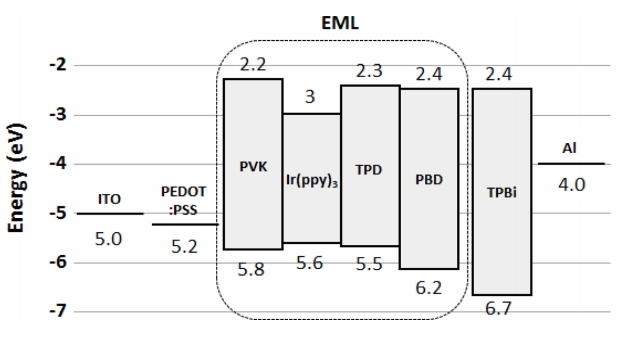

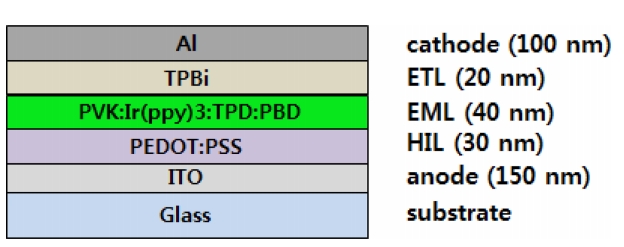

ĻĘĖļ”╝ 4ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņ×æĒĢ£ OLED ņåīņ×ÉņØś ņĖĄ ĻĄ¼ņä▒Ļ│╝ Ļ░üĻ░üņØś ņŚÉļäłņ¦Ć ļĀłļ▓©ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Ļ░ü ņĖĄņØś ĻĄ¼ņä▒ņØĆ ĻĘĖļ”╝ 5ņŚÉ ņ¢ĖĻĖēļÉ£ ņ×¼ļŻīņÖĆ ļæÉĻ╗śļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņÖĖĻ│Į ņŗżļ¦üļØ╝ņØĖņØä ņĀüņÜ®ĒĢ£ OLED ņåīņ×ÉņØś ĒĢśļČĆ ņ£Āļ”¼ ĻĖ░ĒīÉņØś ņĀ£ņ×æ ļ░®ļ▓ĢņØä ĻĘĖļ”╝ 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

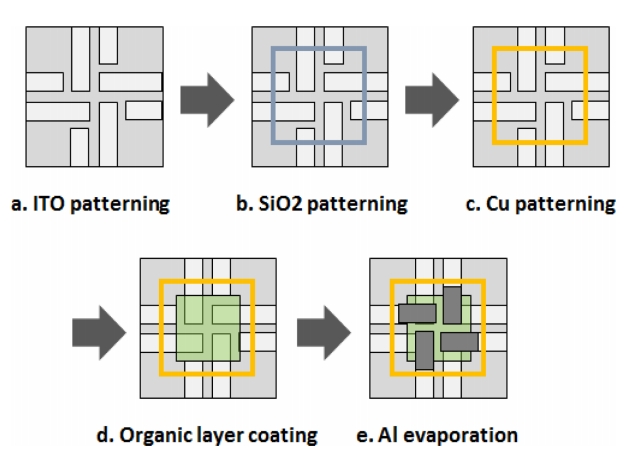

ļ©╝ņĀĆ 30 mm ├Ś 30 mm Ēü¼ĻĖ░ņØś ņ£Āļ”¼ņŚÉ ņĮöĒīģļÉśņ¢┤ ņ׳ļŹś 150 nm ļæÉĻ╗śņØś ITO ļ¦ēņØä ĒżĒåĀļ”¼ņÅśĻĘĖļלĒö╝ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘĖļ”╝ aņØś ĒśĢĒā£ļĪ£ Ēī©Ēä┤ĒÖöĒĢśņśĆļŗż. ļŗżņØī Ļ│ĄņĀĢņ£╝ļĪ£ļŖö ĻĘĖļ”╝ bņÖĆ Ļ░ÖņØ┤ RF ņŖżĒŹ╝Ēä░ļĪ£ 500 nm ļæÉĻ╗śņØś SiO2 ļ¦ēņØä ĒśĢņä▒ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņĀłņŚ░ļ¦ēņØä ņĮöĒīģĒĢśļŖö ņØ┤ņ£ĀļŖö LMPAĻ░Ć ņĀäĻĖ░ļÅäņĀä ĒŖ╣ņä▒ņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ Ē¢źĒøä ĒśĢņä▒ĒĢĀ ņÖĖĻ│Į ņŗżļ¦üļØ╝ņØĖĻ│╝ ITO ņĀäĻĘ╣ļ░░ņäĀļōżĻ│╝ņØś ņĀäĻĖ░ņĀü ņĀłņŚ░ņØä ņ£äĒĢ┤ņä£ņØ┤ļŗż. ņŚ¼ĻĖ░ņä£ ņĀłņŚ░ļ¦ēņØś ņä▒ļ¦ē ņśüņŚŁņØĆ ļ░£Ļ┤æņśüņŚŁņØĆ ļŹ«ņ¦Ć ņĢŖņ£╝ļ®┤ņä£ ņĀäņĢĢņØä Ļ│ĄĻĖēĒĢśļŖö ļ░░ņäĀņØś ļŗ©ņ×ÉļČĆņ£äĻ░Ć ļģĖņČ£ļÉśļÅäļĪØ ņäżņĀĢĒĢśņśĆļŗż. ņäĖļ▓łņ¦Ė Ļ│ĄņĀĢņ£╝ļĪ£ļŖö ĻĘĖļ”╝ cņŚÉņä£ ļ│┤ļō»ņØ┤ ņŗżļ¦ü ļØ╝ņØĖņØś ĒĢśņ¦ĆņĖĄņ£╝ļĪ£ ņé¼ņÜ®ĒĢĀ Cu Ēī©Ēä┤ņØä ĒśĢņä▒ĒĢśņśĆļŗż. ļ©╝ņĀĆ, DC ņŖżĒŹ╝Ēä░ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Cuļ¦ēņØä ņĮöĒīģĒĢśņśĆļŖöļŹ░ Cuļ¦ēņØś ļæÉĻ╗śļŖö ĻĖ░ņĪ┤ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ĻĘ╝Ļ▒░ļĪ£ 2 ╬╝mļĪ£ ĒśĢņä▒ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ĒīĆņØś ņŗżĒŚśĻ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ CuņØś ļæÉĻ╗śĻ░Ć ļČłņČ®ļČäĒĢśļ®┤ CuĻ░Ć Sn-Cu ĒĢ®ĻĖł ĒśĢņä▒ņŚÉ ņåīņ¦äļÉśņ¢┤ ĒĢśļČĆ ĻĖ░ĒīÉĻ│╝ņØś ņĀæņ░®ļĀźņØä ņāüņŗżĒĢśĻ▓ī ļÉ£ļŗż [11]. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņĮöĒīģļÉ£ Cu ļ¦ēņØä ĒżĒåĀļ”¼ņÅśĻĘĖļלĒö╝ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘĖļ”╝ cņØś ĒśĢĒā£ļĪ£ Ēī©Ēä┤ĒÖöĒĢśņśĆļŗż. Cu Ēī©Ēä┤ņØś ņ£äņ╣śļŖö Ē¢źĒøä LMPA ņŗżļ¦ü ļØ╝ņØĖņØ┤ ņ£äņ╣śĒĢśņŚ¼ ņāüĒĢśĒīÉ ĒĢ®ņ░®ņØä ņØ┤ļŻ©Ļ▓ī ļÉśļŖö ņ£äņ╣śņØ┤ļ»ĆļĪ£ ļ░£Ļ┤æ ļ®┤ņĀüņØś ņÖĖļČĆņŚÉ ņ£äņ╣śĒĢśļ®┤ņä£ļÅä SiO2 ļ¦ēņØś ņ£äņŚÉ ņ£äņ╣śĒĢśļÅäļĪØ ĒĢ┤ņĢ╝ ļ░░ņäĀ ņĀäĻĘ╣ Ļ░äņØś ņć╝ĒŖĖļź╝ ļ¦ēņØä ņłś ņ׳ļŗż.

ļŗżņØīņ£╝ļĪ£ļŖö ĻĘĖļ”╝ dņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ ņåīņ×É ļé┤ļČĆņŚÉ ņ£ĀĻĖ░ļ¼╝ ņĖĄņØä ņĮöĒīģĒĢśņśĆļŗż. ņØ┤ļź╝ ņāüņäĖĒ׳ ņäżļ¬ģĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż. ņ▓½ ļ▓łņ¦Ė ņ£ĀĻĖ░ņĖĄņØĖ ĒÖĆ ņŻ╝ņ×ģņĖĄ (HIL: Hole injection layer)ņØĆ poly(3,4-ethylene dioxythiophene): poly(styrene sulfonate) (PEDOT:PSS, CLEVIOS P VP Al 4083)ļź╝ 4,000 rpmņ£╝ļĪ£ ņŖżĒĢĆ ņĮöĒīģ Ēøä 150 ┬░CņŚÉņä£ 10ļČäĻ░ä Ļ▒┤ņĪ░ĒĢśņŚ¼ 30 nm ļæÉĻ╗śņØś ļ¦ēņ£╝ļĪ£ ĒśĢņä▒ĒĢśņśĆļŗż. ļæÉ ļ▓łņ¦Ė ņ£ĀĻĖ░ļ¼╝ņØĖ ļ░£Ļ┤æņĖĄ (EML: Emission layer)ņØĆ host ļ¼╝ņ¦łļĪ£ņŹ© Poly(9-vinylcarbazole) (PVK, Mw: 1,100,000, Aldrich)ļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░ ņØĖĻ┤æ dopant ļ¼╝ņ¦łļĪ£ņŹ© Tris[2-phenylpyridinato-C2,N]iridium(III) (Ir(ppy)3, Aldrich)ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. host ļ¼╝ņ¦łņØĖ PVKņØś ļČĆņĪ▒ĒĢ£ ņĀĢĻ│Ą ņØ┤ļÅÖļÅäņÖĆ ņĀäņ×É ņØ┤ļÅÖļÅäļź╝ Ļ░£ņäĀĒĢśĻ│Āņ×É ņĀĢĻ│Ą ņłśņåĪņ×¼ļŻīņØĖ N,NŌĆÖ-bis(3-methylphenyl)-N,NŌĆÖ-bis(phenyl)-benzidine (TPD, Aldrich)ņÖĆ ņĀäņ×É ņłśņåĪņ×¼ļŻīņØĖ 2-(4-Biphenylyl)-5-(4-tert-butylphenyl)-1,3,4-oxadiazole (PBD, Aldrich)ļź╝ ņČöĻ░ĆĒĢśņŚ¼ 60:5:10:25 ņØś ļ¼┤Ļ▓ī ļ╣äļĪ£ Ēü┤ļĪ£ļĪ£ļ▓żņĀĀņŚÉ 1 wt% ņ▓©Ļ░ĆĒĢ£ Ēøä ņØ┤ĒŗĆĻ░ä ĻĄÉļ░śĒĢśņśĆĻ│Ā, ņØ┤ļź╝ 2,500 rpmņ£╝ļĪ£ ņŖżĒĢĆ ņĮöĒīģ Ēøä 80 ┬░CņŚÉņä£ 30ļČäĻ░ä Ļ▒┤ņĪ░ĒĢśņŚ¼ 40 nm ļæÉĻ╗śņØś ļ¦ēņ£╝ļĪ£ ĒśĢņä▒ĒĢśņśĆļŗż. ņäĖ ļ▓łņ¦Ė ņ£ĀĻĖ░ļ¼╝ņØĖ ņĀäņ×ÉņłśņåĪņĖĄ (ETL: Electron transport layer)ņØĆ 2,2ŌĆ▓,2"-(1,3,5-Benzinetriyl)-tris(1-phenyl-1-H-benzimidazole) (TPBi, Aldrich)ļź╝ Ēå©ļŻ©ņŚöņŚÉ 0.5 wt% ņ▓©Ļ░ĆĒĢśņŚ¼ ņØ┤ĒŗĆĻ░ä ĻĄÉļ░śĒĢśņśĆĻ│Ā, ņØ┤ļź╝ 4,000 rpmņ£╝ļĪ£ ņŖżĒĢĆ ņĮöĒīģ Ēøä 100 ┬░CņŚÉņä£ 10ļČäĻ░ä Ļ▒┤ņĪ░ĒĢśņŚ¼ 20 nm ļæÉĻ╗śņØś ļ¦ēņ£╝ļĪ£ ĒśĢņä▒ĒĢśņśĆļŗż.

ļŗżņØī Ļ│ĄņĀĢņØĆ ņ¢æĻĘ╣ ņĀ£ņ×æņ£╝ļĪ£ņä£ ņĢīļŻ©ļ»ĖļŖäņØä ņŚ┤ ņ”Øņ░® ļ░®ņŗØņ£╝ļĪ£ 3Ōä½/sņØś ņåŹļÅäļĪ£ 100 nm ļæÉĻ╗śņØś ļ¦ēņ£╝ļĪ£ ĻĘĖļ”╝ eņÖĆ Ļ░ÖņØĆ ĒśĢĒā£ņØś Ēī©Ēä┤ņ£╝ļĪ£ ĒśĢņä▒ĒĢśņśĆļŗż. ņĢīļŻ©ļ»ĖļŖä ņĀäĻĘ╣ Ēī©Ēä┤ņØĆ ņŗżļ¦üļØ╝ņØĖ ņĢłņ¬ĮņŚÉņä£ ITO ņĀäĻĘ╣Ļ│╝ ņśżļ»╣ ņĀæĒĢ®ņØä ņØ┤ļŻ©ļÅäļĪØ ņäżĻ│äĒĢ┤ņĢ╝ ĒĢ£ļŗż. ĻĘĖ ņØ┤ņ£ĀļŖö ņĢīļŻ©ļ»ĖļŖä ņĀäĻĘ╣ņØ┤ Cu Ēī©Ēä┤ ņ£äĻ╣īņ¦Ć ņŚ░Ļ▓░ļÉśļ®┤ CuņÖĆ LMPAņØś Ļ▓░ĒĢ®ņØä ļ░®ĒĢ┤ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ņāüļČĆ ĻĖ░ĒīÉņ£╝ļĪ£ļŖö 20 mm ├Ś 20 mm Ēü¼ĻĖ░ņØś ņ£Āļ”¼ ĻĖ░ĒīÉ ņ£äņŚÉ ĒĢśļČĆ ĻĖ░ĒīÉņŚÉ ĒśĢņä▒ĒĢ£ Cu Ēī©Ēä┤Ļ│╝ ļÅÖņØ╝ĒĢ£ ņ£äņ╣śņŚÉ ļÅÖņØ╝ĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ Cu Ēī©Ēä┤ņØä ĒśĢņä▒ĒĢ£ Ēøä LMPAļź╝ Cu Ēī©Ēä┤Ļ│╝ ņØ╝ņ╣śĒĢśļÅäļĪØ ņØĖņćäĒĢśņśĆļŗż. ņØ┤ļĀćĻ▓ī ņĀ£ņ×æĒĢ£ ņāüĒĢśļČĆ ĻĖ░ĒīÉņØä ņŚ┤Ļ│╝ ņĢĢļĀźņØä Ļ░ĆĒĢśļ®┤ņä£ ĒĢ®ņ░®ĒĢśņśĆņ£╝ļ®░ ņØ┤ļĢī ņāüļČĆĻĖ░ĒīÉĻ│╝ ĒĢśļČĆĻĖ░ĒīÉ ņé¼ņØ┤ ļ╣ł Ļ│ĄĻ░äņØĆ UV Ļ▓ĮĒÖöņä▒ ņĀæņ░®ņĀ£ (NOA65, Norland)ļź╝ ļÅäĒżĒĢśĻ│Ā 365 nm ĒīīņןņØś UV Ļ▓ĮĒÖöĻĖ░ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 120 mJ/cm2ņØś ņŚÉļäłņ¦Ćļź╝ ņĪ░ņé¼ĒĢśņŚ¼ ņåīĒöäĒŖĖ Ļ▓ĮĒÖöļź╝ ĒĢ£ ļÆż ĒśĢĻ┤æļō▒ ņĢäļלņŚÉņä£ 1ņØ╝Ļ░ä ļ░®ņ╣śĒĢśņŚ¼ ņåīņ×ÉņØś ļ┤ēņ¦ĆĻ│ĄņĀĢņØä ņÖäļŻīĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ļ░śļ│Ą ĻĄĮĒל ĒŖ╣ņä▒

ĻĘĖļ”╝ 7ņØĆ ļ│Ė ņŚ░ĻĄ¼ĒīĆņØ┤ ņĀ£ņ×æĒĢ£ LMPA ļØ╝ņØĖņØś ļ░śļ│Ą ĻĄĮĒל ņŗżĒŚśĻ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ (a)ļŖö LMPA ļØ╝ņØĖņØś ĒÅŁņØä Ļ░üĻ░ü 0.5, 0.7, 1.0 mmļĪ£ ņĀ£ņ×æĒĢ£ ņāśĒöīņØä Ļ│ĪļźĀ ļ░śĻ▓ĮņØä 5, 10, 15 mmļĪ£ ļŗ¼ļ”¼ĒĢśņŚ¼ 500ĒÜī ļ░śļ│Ą ĻĄĮĒלņØä ņŗżņŗ£ĒĢśņśĆņØä ļĢīņØś ņĀĆĒĢŁ ļ│ĆĒÖöņØ┤ļŗż. ĻĘĖļלĒöäņŚÉņä£ ļ│┤ļō»ņØ┤ LMPA ļØ╝ņØĖņØś ĒÅŁņØ┤ 0.7Ļ│╝ 1.0 mmņØĖ Ļ▓ĮņÜ░ņŚÉļŖö ļ░śļ│Ą ĻĄĮĒלņØä ņŗżņŗ£ĒĢ£ ĒøäņŚÉļÅä ņĀĆĒĢŁ ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņ×æĒĢ£ LMPAļØ╝ņØĖņØ┤ ļ░śļ│ĄĻĄĮĒל ļ│ĆĒśĢ ĒøäņŚÉļÅä ņ£ĀņŚ░ ĻĖ░ĒīÉņŚÉņä£ ņĀæņ░®ļĀźņØä ņל ņ£Āņ¦ĆĒĢśĻ│Ā ņēĮĻ▓ī ĻĖłņØ┤ Ļ░Ćņ¦Ć ņĢŖņØīņØä ļ│┤ņŚ¼ņżĆļŗż. LMPAņØś ĒÅŁņØ┤ 0.5 mmņØś Ļ▓ĮņÜ░ņŚÉļÅä ļ░śļ│Ą ļ│ĆĒśĢ Ēøä ņĢłņĀĢņä▒ņØ┤ ņ£Āņ¦ĆļÉśņŚłņ£╝ļéś, Cuļź╝ 0.5 mmņØś ņäĀĒÅŁņ£╝ļĪ£ Ēī©Ēä░ļŗØĒĢśļŖö ļŹ░ņŚÉ ņ¢┤ļĀżņøĆņØ┤ ņ׳ņ¢┤ ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö 0.7 mmņØś ņŗżļ¦ü ļØ╝ņØĖņØ┤ ņĄ£ņĀüņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśņśĆļŗż. ĻĘĖļ”╝ (b)ņŚÉņä£ļŖö LMPA ļØ╝ņØĖņØś ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ņāśĒöīņØä 2ņØ╝Ļ░ä ļ░®ņ╣śĒĢśņŚ¼ ņŗ£Ļ░ä Ļ▓ĮĻ│╝ņŚÉ ļö░ļźĖ ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ņĪ░ņé¼ĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝, ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ ļ░śļ│Ą ĻĄĮĒל ņĀäĒøäņØś ņĀĆĒĢŁ ļ│ĆĒÖöĻ░Ć Ļ▒░ņØś ļéśĒāĆļéśņ¦Ć ņĢŖņĢśņ£╝ļéś Ļ│ĪļźĀ ļ░śĻ▓ĮņØ┤ 5 mm ņØĖ Ļ▓ĮņÜ░ņŚÉļŖö ņĀĆĒĢŁ Ļ░ÆņØ┤ ļŗżņåī ļåÆņØīņØä ņĢī ņłś ņ׳ņŚłļŗż.

3.2 Hot bar ņĢĢņ░® Ļ│ĄņĀĢ ņŗ£ ņś©ļÅä ļČäĒż

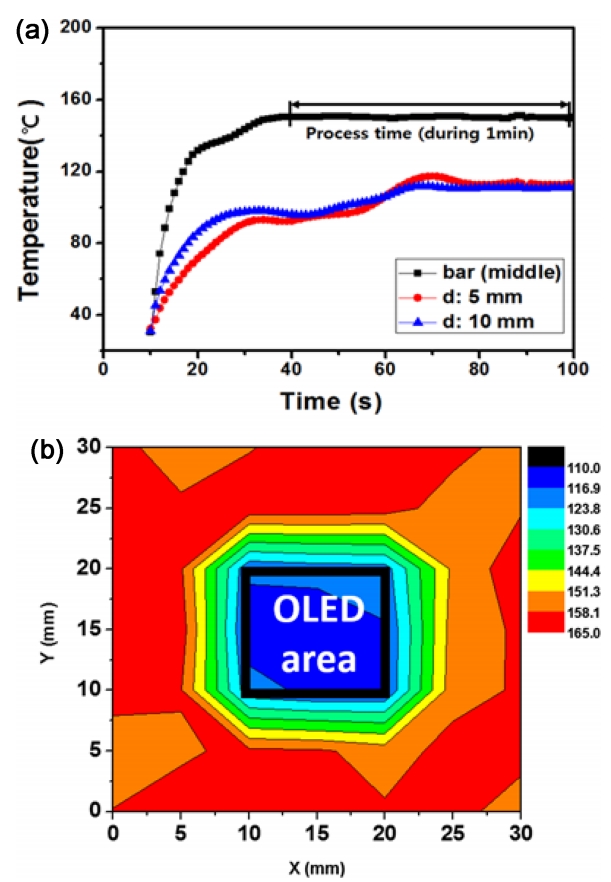

ĻĘĖļ”╝ 8 (a)ļŖö hot barļź╝ ņØ┤ņÜ®ĒĢ£ LMPA ņŚ┤ ņĢĢņ░® Ļ│╝ņĀĢņŚÉņä£ ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņ£äņ╣śļ│ä ņś©ļÅä ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖ ĻĘĖļלĒöäņØ┤ļŗż. ņŚ¼ĻĖ░ņä£ dļŖö hot barĻ░Ć ņĀæņ┤ēļÉśļŖö ņ£äņ╣śņØĖ ņŗżļ¦üļØ╝ņØĖņ£╝ļĪ£ļČĆĒä░ņØś ņØ┤Ļ▓® Ļ▒░ļ”¼ņØ┤ļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ļŗżņØīņØś 3Ļ░Ćņ¦Ć ņ£äņ╣śņŚÉ ļīĆĒĢ£ ņś©ļÅä ļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

ŌæĀ LMPA ļØ╝ņØĖņŚÉ ņ¦üņĀæ ņĢĢļĀźņØ┤ Ļ░ĆĒĢ┤ļŖö Hot barņØś ņżæņŗ¼ ņśüņŚŁ

ŌæĪ Hot barļĪ£ļČĆĒä░ 5 mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉ (ļ░£Ļ┤æņśüņŚŁņØś Ļ░Ćņן ņ×Éļ”¼ņŚÉ ĒĢ┤ļŗ╣)

Ōæó Hot barļĪ£ļČĆĒä░ 10 mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉ (ļ░£Ļ┤æņśüņŚŁņØś ņżæņŗ¼ ļČĆļČäņŚÉ ĒĢ┤ļŗ╣)

Hot barņØś ņżæņŗ¼ ņśüņŚŁ(ŌæĀ)ņŚÉ ļīĆĒĢ£ ņś©ļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ļĪ£ļŖö, ņĢĮ 30ņ┤ł Ēøä LMPAņØś ņÜ®ņ£Ąņś©ļÅäņØĖ 139 ┬░CņŚÉ ļÅäļŗ¼ĒĢśņśĆņ£╝ļ®░, ņĢĮ 40ņ┤ł ĒøäņŚÉļŖö ņĢĮ 155 ┬░CņØś ņś©ļÅäļĪ£ ņ£Āņ¦ĆļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. LMPA ļØ╝ņØĖ ĒśĢņä▒ņØä ņ£äĒĢ┤ņä£ 150 ┬░C ņØ┤ņāüņØś ņś©ļÅäĻ░Ć 60ņ┤łĻ░ä ņØĖĻ░ĆļÉśņ¢┤ņĢ╝ ĒĢśļ»ĆļĪ£ ņØ┤ļĪ£ļČĆĒä░ Hot barļź╝ ņØ┤ņÜ®ĒĢ£ LMPA ļØ╝ņØĖ ĒśĢņä▒ņŚÉļŖö ņ┤Ø 100ņ┤łĻ░Ć ĒĢäņÜöĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉśņ¢┤ 100ņ┤ł ļÅÖņĢłņØś ņś©ļÅä ļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ĻĘĖļ”╝ 8(a)ņŚÉņä£ ņĢī ņłś ņ׳ļō»ņØ┤ d = 5 mmņØĖ ņ¦ĆņĀÉ(ŌæĪ)ņØĆ ņŚ┤ ņĢĢņ░®ņØä Ļ░£ņŗ£ĒĢśņŚ¼ 100ņ┤ł Ļ▓ĮĻ│╝ ņŗ£Ļ╣īņ¦Ć ņś©ļÅäĻ░Ć Ļ│äņåŹ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ĻĖ░ļŖö ĒĢśņ¦Ćļ¦ī 120 ┬░C ņØ┤ĒĢśņØĖ Ļ▓āņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. d = 10 mmņØĖ ņ¦ĆņĀÉ(Ōæó)ņŚÉņä£ļÅä ņĀäļ░śņĀüņ£╝ļĪ£ d = 5 mmņØĖ Ļ▓ĮņÜ░ņÖĆ ņĖĪņĀĢ ņśżņ░©ļ▓öņ£ä ļé┤ņŚÉņä£ ņ£Āņé¼ĒĢ£ ņś©ļÅäļČäĒżļź╝ ļ│┤ņśĆļŗż. ĻĘĖļ”╝ 8(b)ļŖö ņŚ┤ ņĢĢņ░® Ļ│ĄņĀĢ ņŗ£ 100ņ┤ł Ēøä ņāśĒöī ņĀä ņśüņŚŁņŚÉ Ļ▒Ėņ╣£ ņś©ļÅä ļČäĒżļź╝ ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝Ļ│╝ Ļ░ÖņØ┤, hot bar ņŗżļ¦üņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö ņśüņŚŁņØĆ LMPA ņÜ®ņ£ĄņØä ņ£äĒĢ£ ņś©ļÅä ļ▓öņ£ä ļé┤ļĪ£ ņś©ļÅäĻ░Ć ļČäĒżļÉśļ®░, OLED ņśüņŚŁņŚÉņä£ļŖö 120 ┬░C ņØ┤ĒĢśņØś ņś©ļÅä ļČäĒżļź╝ ļ│┤ņŚ¼ņżĆļŗż. ņØ┤ņāüņØś Ļ▓░Ļ│╝ļź╝ ņóģĒĢ®ĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż. OLEDņŚÉ ņé¼ņÜ®ļÉśļŖö ņ£ĀĻĖ░ ņåīņ×¼ ņżæ ņŚ┤ņŚÉ Ļ░Ćņן ņĘ©ņĢĮĒĢ£ TPBiņØś TgĻ░Ć 122 ┬░Cņ×äņØä Ļ│ĀļĀżĒĢśļ®┤, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢśļŖö ņŚ┤ ņĢĢņ░® Ļ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ OLED ņåīņ×ÉņØś ņŚ┤ ņåÉņāü ņŚåņØ┤ ņŗżļ¦üļØ╝ņØĖņØä ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ĒśĢņä▒ĒĢśĻ│Ā ĻĖ░ĒīÉņØä ĒĢ®ņ░®ĒĢĀ ņłś ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż.

3.3 LMPA ļØ╝ņØĖņØ┤ ņĀüņÜ®ļÉ£ OLED ņłśļ¬ģ ĒÅēĻ░Ć

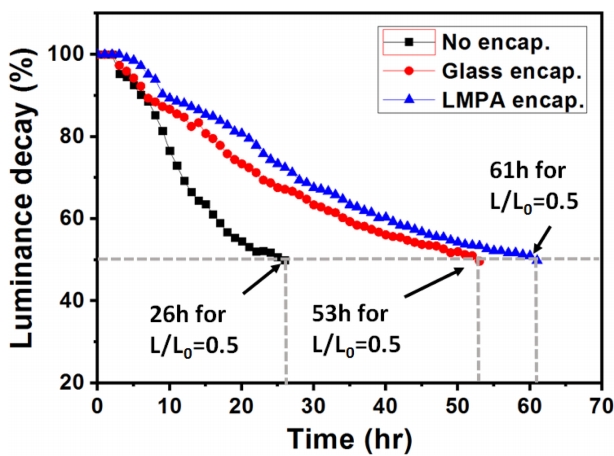

ĻĘĖļ”╝ 9 (a)ļŖö ņØ┤ņÖĆ Ļ░ÖņØĆ ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņ×æĒĢśņŚ¼ ņÖäņä▒ĒĢ£ ņāśĒöīņØä ņé¼ņ¦ä ņ┤¼ņśüĒĢ£ Ļ▓āņ£╝ļĪ£ņä£, ņÖĖĻ│Į ņŗżļ¦ü ļØ╝ņØĖņØś ĒÜ©Ļ│╝ļź╝ ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 20 mm ├Ś 20 mm Ēü¼ĻĖ░ņØś ņ£Āļ”¼ ĻĖ░ĒīÉņØä UV Ļ▓ĮĒÖöņä▒ ņĀæņ░®ņĀ£ļĪ£ ņŗżļ¦üĒĢ£ ņāśĒöī(b) ļ░Å ļ┤ēņ¦ĆĒĢśņ¦Ć ņĢŖņØĆ ņāśĒöī(c)Ļ│╝ ĒŖ╣ņä▒ņØä ļ╣äĻĄÉĒĢśņśĆļŗż. ņŚ¼ĻĖ░ņä£ (a)ņÖĆ (b)ņŚÉņä£ ņé¼ņÜ®ĒĢ£ UV Ļ▓ĮĒÖöņä▒ ņĀæņ░®ņĀ£ļŖö ļÅÖņØ╝ĒĢ£ ņåīņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņĖĪņĀĢĻĖ░ĻĖ░ļĪ£ļŖö ļČäĻ┤æ Ļ┤æļÅäĻ│ä(PR650, Photo research co.)ņÖĆ ļ®ĆĒŗ░ļ»ĖĒä░(keithley 2400)ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļŖö IVL ĒÅēĻ░Ć ņŗ£ņŖżĒģ£ņØä ĒÖ£ņÜ®ĒĢśņśĆļŗż. ņĖĪņĀĢ ļ░®ļ▓Ģņ£╝ļĪ£ļŖö ņ┤łĻĖ░ Ē£śļÅäļź╝ 100%ļĪ£ ĒĢśņŚ¼ Ē£śļÅäĻ░Ć 50%ļĪ£ Ļ░ÉņåīĒĢ£ ņŗ£ņĀÉĻ╣īņ¦Ć ņłśļ¬ģ ĒÅēĻ░Ćļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

ĻĘĖ Ļ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 10ņŚÉņä£ ļ│┤ļō»ņØ┤ ļ┤ēņ¦ĆĒĢśņ¦Ć ņĢŖņØĆ OLED ņāśĒöīņØś Ļ▓ĮņÜ░ Ē£śļÅä ļ░śĻ░ÉĻĖ░Ļ╣īņ¦Ć ņĢĮ 26ņŗ£Ļ░äņØ┤ ņåīņÜöļÉśņŚłņ£╝ļ®░ Ļ░äņØ┤ ņ£Āļ”¼ ļ┤ēņ¦ĆĻ░Ć ņĀüņÜ®ļÉ£ OLED ņāśĒöīņØś Ļ▓ĮņÜ░ņŚÉļŖö ņĢĮ 53ņŗ£Ļ░äņØś ņŗ£Ļ░äņØ┤ ņåīņÜöļÉśņŚłļŗż. ņØ┤ņŚÉ ļ╣äĒĢśņŚ¼ LMPA ļ┤ēņ¦Ć ĻĖ░ņłĀņØ┤ ņĀüņÜ®ļÉ£ OLED ņāśĒöīņØś Ļ▓ĮņÜ░ņŚÉļŖö Ē£śļÅä ļ░śĻ░ÉĻĖ░Ļ╣īņ¦Ć ņĢĮ 61ņŗ£Ļ░äņØ┤ ņåīņÜöļÉśņ¢┤ Ļ░äņØ┤ ņ£Āļ”¼ ļ┤ēņ¦Ć ĻĖ░ņłĀļ│┤ļŗż ņłśļ¬ģņØ┤ 15% Ē¢źņāüļÉ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļŖö LMPAļź╝ ņØ┤ņÜ®ĒĢ£ ņŗżļ¦ü ļØ╝ņØĖņØ┤ ņĖĪļ®┤ņ£╝ļĪ£ Ēł¼ņŖĄ ļÉśļŖö ņłśļČäĻ│╝ ņé░ņåīļź╝ ņ░©ļŗ©ĒĢśļŖö ļŹ░ ņ£ĀņÜ®ĒĢśĻ▓ī ņé¼ņÜ®ļÉĀ ņłś ņ׳ņØīņØä ļ│┤ņŚ¼ņżĆļŗż.

4. Ļ▓░ ļĪĀ

ĻĖ░ņĪ┤ ĒöīļĀēņŗ£ļĖö OLEDņØś ļ┤ēņ¦Ć Ļ│ĄņĀĢĻĖ░ņłĀ ņżæ ĒĢśļéśņØĖ ĒĢśņØ┤ļĖīļ”¼ļō£ ļ┤ēņ¦Ć Ļ│ĄņĀĢņØś ļŗ©ņĀÉņ£╝ļĪ£ ņ¦ĆņĀüļÉśļŖö ņĖĪļ®┤ Ēł¼ņŖĄņØä Ļ░£ņäĀĒĢśĻ│Āņ×É LMPAļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņÖĖĻ│Į ņŗżļ¦ü ļØ╝ņØĖņØä ņČöĻ░ĆĒĢ£ ņāłļĪ£ņÜ┤ ĻĖ░ņłĀņŚÉ ļīĆĒĢśņŚ¼ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż.

1. LMPA ļØ╝ņØĖņØä PI ĻĖ░ĒīÉņŚÉ ĒśĢņä▒ĒĢśņŚ¼ 500ĒÜī ļ░śļ│Ą ĻĄĮĒל ļ│ĆĒśĢ ĒģīņŖżĒŖĖ ļ░Å 2ņØ╝Ļ░ä ĻĄĮĒל ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢ£ Ļ▓░Ļ│╝, Ļ│ĪļźĀļ░śĻ▓ĮņØ┤ 5 mmņØĖ ņĪ░Ļ▒┤ņŚÉņä£ļÅä ņĀĆĒĢŁļ│ĆĒÖöĻ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ»ĆļĪ£ ĻĖłņåŹ ņŗżļ¦üļØ╝ņØĖņØĆ ĒöīļĀēņŗ£ļĖö ņåīņ×É ņĀ£ņ×æ ņŗ£ņŚÉ ĻĄĮĒל ļ│ĆĒśĢņŚÉ ļīĆĒĢśņŚ¼ ņĢłņĀĢņĀüņØ╝ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ņØĆ ņäĀĒÅŁņØ┤ 0.5 mmņØĖ Ļ▓ĮņÜ░ņŚÉļÅä ņ£Āņ¦ĆļÉśņŚłļŗż.

2. ņ×Éņ▓┤ ņĀ£ņ×æĒĢ£ hot barļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ PI ĻĖ░ĒīÉņŚÉ ņŗżļ¦üļØ╝ņØĖņØä ĒśĢņä▒ĒĢśĻĖ░ ņ£äĒĢ£ ņŚ┤ ņĢĢņ░® Ļ│ĄņĀĢņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņØ┤ ļĢī OLED ņåīņ×É ļé┤ļČĆņŚÉ ņĀäļŗ¼ļÉśļŖö ņś©ļÅäļŖö 115 ┬░C ņØ┤ĒĢśļĪ£ ĒīīņĢģļÉśņŚłņ£╝ļ»ĆļĪ£, ņåīņ×ÉņØś ņŚ┤ ņåÉņāü ņŚåņØ┤ ņŗżļ¦ü ļØ╝ņØĖņØä ĒśĢņä▒ĒĢśĻ│Ā ĒĢ®ņ░®ĒĢĀ ņłś ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3. ņŗżļ¦üļØ╝ņØĖņØś ļé┤ Ēł¼ņŖĄ ĒÜ©Ļ│╝ļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņ£Āļ”¼ ĻĖ░ĒīÉņØä ņØ┤ņÜ®ĒĢśņŚ¼ OLED ņåīņ×Éļź╝ ņĀ£ņ×æĒĢśņśĆĻ│Ā, ņØ┤ļź╝ ļĀłĒŹ╝ļ¤░ņŖż ņåīņ×ÉņÖĆ ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ ņłśļ¬ģņØ┤ ņĢĮ 15% Ļ░£ņäĀļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż.