1. 서 론

최근 엄격해지고 있는 각국의 배기 가스 규제를 만족하기 위하여 자동차 산업에서는 차량 경량화를 통한 연비향상에 대한 연구가 활발히 진행되고 있다. 이에 따라 경량화 효과와 승객 안전을 동시에 확보할 수 있는 초고강도강판 (Advanced high-strength steel, AHSS) 의 차체 적용이 증가하고 있다 [1,2]. 그러나 강판의 강도가 높아질수록 연신율이 저하하여 부품 성형에 어려움을 겪고 있다 [3]. 이를 극복하기 위해 고강도와 성형성을 동시에 확보할 수 있는 핫스탬핑 공법이 개발되었다 [4,5].

핫스탬핑은 페라이트와 펄라이트의 복합조직으로 된 강판을 Ac3 온도 이상으로 가열하여 연질의 오스테나이트 단일상으로 만든 다음 금형에서 성형과 냉각을 동시에 하여 고강도 마르텐사이트 조직을 얻는 공법이다. 최종 인장물성이 1.5 GPa 이상임에도 불구하고 강판을 고온에서 성형함으로써 스프링백 현상을 최소화 할 수 있기 때문에 핫스탬핑은 초고강도 자동차 부품을 만드는데 가장 효율적인 공법이다 [6].

핫스탬핑용 강판으로는 22MnB5 (0.22C-1.25Mn-0.002B, wt%) 가 주로 사용되며, 일반강판 대비 C, Mn, B 등의 경화능 원소를 많이 포함하고 있어 냉각 후 마르텐사이트 조직을 안정적으로 확보할 수 있다 [7]. 핫스탬핑 강판은 고온 열처리를 필요로 하기 때문에 고온산화 및 탈탄 방지를 위한 도금이 필수적이다 [8]. 가장 보편화된 도금은 Al-10 %Si 합금으로 열처리 시 우수한 Barrier Protection을 제공한다. 하지만 부품 제작 후 치핑 등으로 인해 모재가 부식 환경에 노출될 경우 내식성의 한계가 있다 [9]. 이를 극복하기 위해 희생방식의 Zn계 도금이 개발되었다. Zn계 도금의 경우 음극화보호로 인해 성형 후 모재가 부식환경에 노출되어도 도금이 먼저 부식되어 모재를 보호한다 [10]. 하지만 Zn계 도금 핫스탬핑 부품을 자동차 차체에 적용하기 위해서는 아연의 낮은 녹는점으로 인해 발생하는 액상금속취화 (Liquid Metal Embrittlement, LME) 현상과 열처리 시 표면에 두껍게 생성되는 아연산화물로 인한 용접성 열위 문제를 해결해야 한다 [11,12]. 현재까지 용융아연도금 (Galvanized coating, GI) 핫스탬핑강에 대한 부식거동 [10], LME [11], 점용접성 [12]에 대한 연구는진행된 결과가 다소 있으나 합금화 용융아연도금 핫스탬핑강에 대한 연구결과는 부족하다.

따라서 본 연구에서는 합금화 용융아연도금 (Galvannealed coating, GA) 핫스탬핑강판의 부식거동에 대한 연구를 진행하였다. 또한 합금화 용융아연도금 핫스탬핑 강을 자동차 차체부품에 적용하기 위해 해결해야 하는 LME 현상과 점용접성에 대하여 평가를 진행하였고 해결책을 모색하였다.

2. 실험 방법

2.1 재료

본 연구에서는 진공유도용해로 (Vacuum Induction Melting, VIM) 를 통해 Fe-0.21C-1.20Mn-0.2Si, wt%의 함량을 갖는 핫스탬핑강 잉곳을 제작하였고, 열간압연과 냉간압연을 거쳐 최종두께 1.2 mm인 미소둔강판을 제작하였다. 고온 산화 및 탈탄 방지를 위해 두 가지 도금 강판을 제작하였다: (1) 18 μm 두께의 Al-10% Si 도금 (2) 8 μm 두께의 합금화 용융아연도금 (GA).

2.2 열처리 방법 및 조건

부식거동 및 점용접성 평가를 위한 시편은 박스형 전기로를 통해 핫스탬핑 열처리 공정을 모사하여 제작하였다. 강판을 가열로에서 5분간 소둔한 후 냉각채널이 있는 평판 금형으로 14초간 냉각하였다. 소둔 온도는 Al-10% Si 도금재의 경우 950 ℃, GA 도금재의 경우는 기화방지를 위하여 900 ℃ 로 하였다.

2.3 복합환경 부식 촉진 시험

도금에 따른 부식거동을 확인하기 위하여 복합환경 부식 촉진 평가방법 (Cyclic Corrosion Test, CCT) 을 실시하였으며, CCT의 1 cycle 조건은 염수분무 5시간, 강제건조 2시간, 습윤 3시간, 강제건조 2시간으로 설정하였다. 150 mm × 75 mm 크기의 강판을 알코올로 깨끗이 세정한 후, 비평가 부위의 부식방지를 위해 절단면을 테이프로 실링처리하여 준비하였으며, 총 20 cycles의 평가를 진행하면서 2 cycles 마다 표면 및 단면분석을 실시하였다.

2.4 동전위분극시험

도금의 종류에 따른 희생방식성을 평가하기 위하여 동전위 분극시험을 실시하였다. 분석 조건으로 전해질은 식염수 (5 wt% NaCl), Counter 전극은 고밀도 탄소전극, Reference는 Saturated calomel electrode (SCE) 를 사용하였으며, Scan rate는 0.167 mV s-1로 실시하였다.

2.5 고온인장시험

LME 민감성 평가를 위한 고온인장시험은 DSI Gleeble 3500 thermo-mechanical process simulator 를 이용하여 실시하였다. 목표온도 850 oC까지 5 ℃ s-1 로 승온하였고 850 oC에서 두 가지 조건 (0분, 2분) 으로 유지 후 0.5 s-1 속도로 고온인장시험을 진행하였다. 그 후 압축공기를 분사하여 -50 ℃ s-1 속도로 급랭하였다.

2.6 점용접성 평가

도금종류에 따른 점용접성을 비교하기 위해 동일 강종, 동일 두께의 강판으로 2겹 용접을 실시한 후 너겟경 측정을 통해 가용전류구간 (Weldable current range) 을 확인해보았다. 제어주파수 1000 Hz의 DC 인버터 저항 용접기가 사용되었으며, 선단경이 Φ8인 Cu-Cr 돔형 전극에 냉각수를 일정하게 공급하였다. 가용전류구간은 가압력 5.0 kN, 통전시간 20 cycles 로 고정하고 전류를 0.5 kA 간격으로 증가시키며 측정한 너겟이 4 t

2.7 미세조직 관찰

시편 단면의 미세분석을 위하여 단계적으로 사포 연마한 후 다이아몬드 페이스트를 이용하여 입도 1 μm까지 미세연마하였다. 연마된 시편의 미세조직 및 화학성분 분석은 주사전자현미경 (FEI Quanta 450 Scanning Elctron Microscope, SEM)에 Back Scattered Electron (BSE) 와 Energy Dispersive Spectroscopy (EDS) detector를 설치하여 관찰하였다. 점용접부 단면은 연마된 시편을 질산(HNO3) 4%와 에탄올 (Ethanol) 96%의 혼합용액으로 약 20초간 에칭을 실시한 후 광학현미경 (ZEISS Axio Imager. A2m Optical Microscope, OM) 으로 관찰하였다.

3. 결과 및 고찰

3.1 Corrosion behaviour

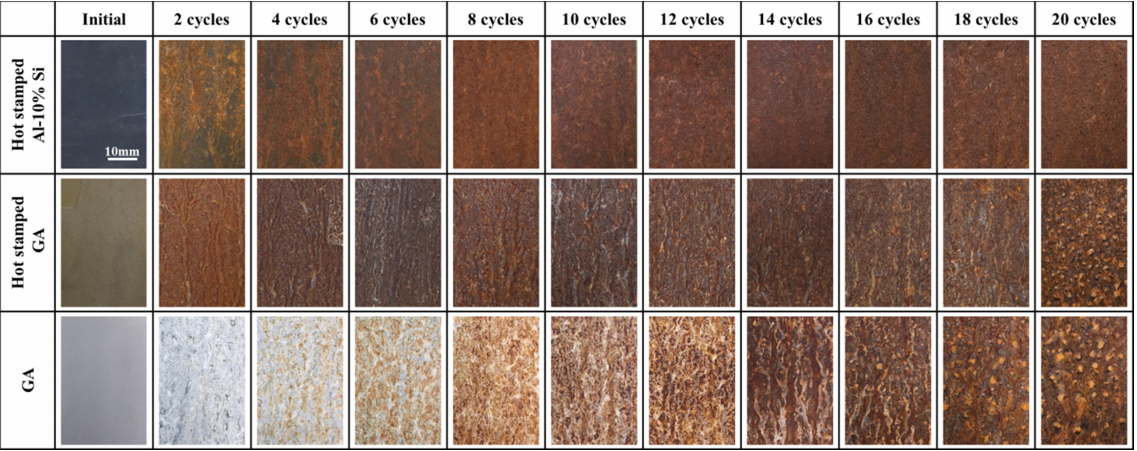

GA도금 핫스탬핑강의 부식거동을 분석하기 위하여 복합부식시험 (CCT)을 실시하였다. 비교재로 핫스탬핑 부품에 가장 많이 적용중인 Al-10% Si 도금재와 일반 냉간 성형용 냉연강판의 도금을 대변할 수 있는 열처리전 GA 도금재를 사용하였다. 그림 1은 핫스탬핑 열처리 후 Al-10% Si 도금재와 핫스탬핑 열처리 전 / 후 GA도금재의 CCT에 따른 표면 광학현미경 사진이다. CCT 2 cycles 후 모든 시편에서 녹 생성이 확인되었다. 핫스탬핑 열처리 후의 Al-10% Si 도금재와 GA 도금재는 적녹이 발생하였으며, 열처리 전의 GA 도금재는 백녹이 발생하였다. 핫스탬핑 열처리 후 Al-10% Si 도금재의 경우, CCT 초기에 염수가 흐르는 방향으로 적녹이 생성되며, 강판 전체적으로 생성되는 것이 아니라 부분적으로 생성되기 때문에 강판 표면의 청색이 6 cycles까지 확인되었다. 8 cycles 이상부터 강판이 전체적으로 잭색을 띠었다. 반면 핫스탬핑 열처리 후 GA 도금재의 경우, 전체적으로 적녹이 생성되었으며 20 cycles 후에는 부식이 많이 진행되어 반점형태의 부식물이 국부적으로 생성되었다. 핫스탬핑 열처리 전 GA 도금재는 초기에 백녹이 생성되었으며 4 cycles 후에 적녹이 부분적으로 생성되어 14 cycles 후에 전체적으로 적녹이 생성되었다. 16 cycles 후에는 부분적으로 반점형태의 부식산화물이 생성됨을 확인하였다.

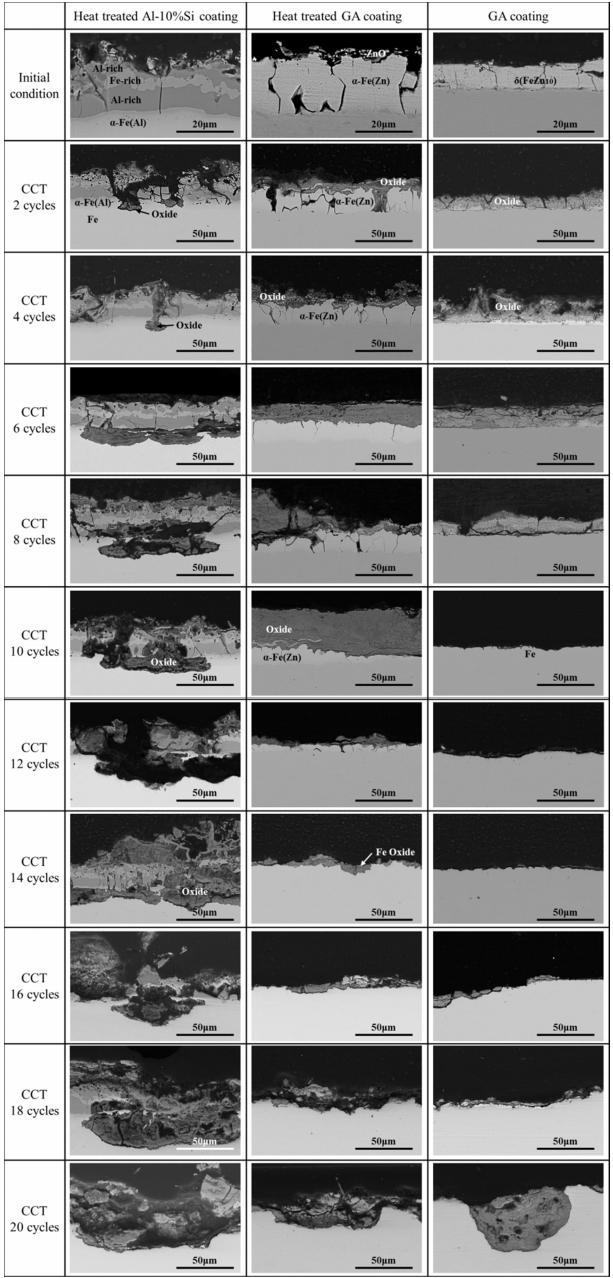

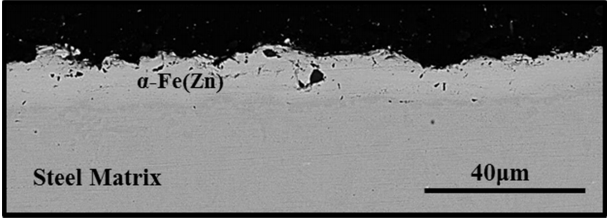

그림 2는 CCT 중 2 cycles 마다 시편 단면을 관찰하여 부식 위치와 부식 정도를 나타낸 것이다. 핫스탬핑 열처리 후 Al-10% Si 도금의 미세조직은 Al-rich 상 (45 Fe-53Al-2Si, wt%), Fe-rich 상 (64Fe-26Al-10Si, wt%), Alrich 상 (47Fe-51Al-2Si, wt%), α-Fe(Al) (89Fe-8Al- 3Si, wt%) 으로 구성되어있다. 핫스탬핑 열처리 후 GA 도금의 미세조직은 α-Fe(Zn) (64Fe-36Zn, wt%) 상으로 구성되어 있다. 핫스탬핑 열처리 전 GA 도금은 δ-FeZn10 (13Fe-87Zn, wt%) 상으로 구성되어있다.

부식의 모재 침투는 핫스탬핑 열처리 후 Al-Si 도금재, 핫스탬핑 열처리 전 GA 도금재, 핫스탬핑 열처리 후 GA 도금재 순으로 4 cycles, 10 cycles, 14 cycles 시점에 발견되었다. Al-10% Si 도금재의 경우, 도금에 크랙이 존재하여 외부로 노출되어있는 모재에서부터 부식이 시작되었고 도금 / 모재 계면을 따라 진행되었다. GA 도금재의 경우, 핫스탬핑 열처리 전 / 후 모두 도금층의 부식이 먼저 진행되고 도금층의 부식이 완료된 후 모재 부식이 시작되었다. 열처리 전 시편은 10 cycles, 열처리 후 시편은 14 cycles 후에 도금층이 완전히 부식되었음을 확인하였다.

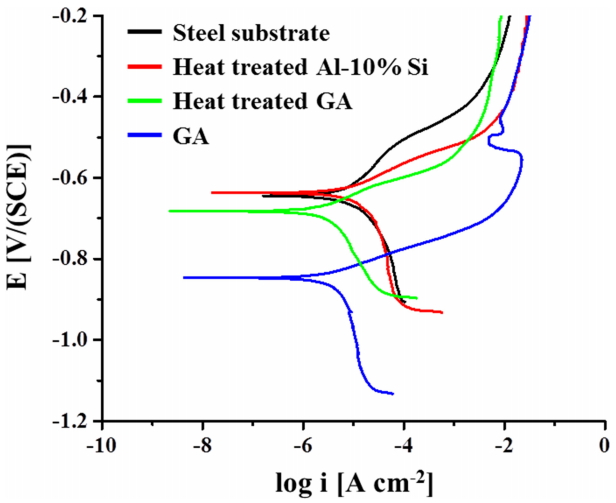

동전위분극시험을 통하여 도금 조건에 따른 전위를 분석해보았다 (그림 3). 핫스탬핑 열처리 후 Al-10% Si도금재의 corrosion potential (Ecorr) 은 -637 mV이다. GA도금재의 Ecorr은 핫스탬핑 열처리 전에 -846 mV 였고, 핫스탬핑 열처리 후에 -682 mV로 상승하였다. 이는 열처리 시 모재의 Fe가 도금 내로 확산하여 도금 내 Fe 함량 증가에 기인한 것으로 판단된다. Zn도금 핫스탬핑강의 Ecorr은 열처리 시간 및 온도에 영향을 받으며, 도금 내 Fe함량이 증가할수록 상승하게 된다 [13]. 핫스탬핑 열처리 후 GA도금은 전체적으로 36 wt% Zn를 포함하는 α-Fe(Zn) 로 구성되어 모재(-664 mV)와의 전위차가 열처리 전 GA 도금에 비해 감소하게 된다. 작은 전위차임에도 불구하고 여전히 도금내 Zn를 포함할 경우 그림 2에서와 같이 음극화보호를 제공함을 알 수 있다.

핫스탬핑 열처리전 GA 도금재는 표면에 Zn 함량이 높아 부식진행 시 아연산화물에 의한 백화 현상이 먼저 나타난다. 이후 Fe 함량이 높은 Fe-Zn 금속간 화합물이 부식되면서 적녹 현상이 나타난다. 열처리된 Al-10% Si도금과 GA도금의 경우, 그림 2에서 확인할 수 있듯이 열처리 중 Fe가 도금 내로 확산되어 Fe 함량이 높은 고용체 혹은 금속간화합물을 형성한다. 이로 인해 부식 진행 시 산화철에 의한 적녹현상이 바로 나타나게 된다.

각 도금별 부식거동을 살펴보면, Al-10% Si 도금의 경우, 도금의 크랙을 통해 유입된 염수가 도금 최하위부인 α-Fe(Al) 층을 부식시켰다. 그 시작점을 중심으로 도금 / 모재 계면을 따라 도금층과 모재의 부식이 동시에 진행되었고 도금층쪽 보다는 모재쪽으로 더 많은 부식이 진행되었다. CCT 20 cycles까지 진행되었음에도 불구하고 도금층은 여전히 존재함을 확인하였다. 또한 동전위 분극시험을 통해 부식 순서를 평가한 결과, 열처리 된 Al-10% Si 도금의 Ecorr이 모재의 Ecorr보다 크기 때문에 부식 진행시 도금이 모재를 보호하기 보다는 모재부터 부식이 진행됨을 확인 할 수 있었다. 따라서 Al-10% Si 도금은 강력한 Barrier protection을 제공하지만 모재가 부식환경에 노출될 경우, 희생방식의 부재로 모재의 부식이 진행되었음을 확인하였다. Allély [9] 등도 VDA 233-102 시험을 통해 Al-10% Si 도금재의 부식은 도금 내에 존재하는 크랙으로 인해 모재가 노출된 부분에서 시작되어 진행되었음을 확인하였다. 동전위분극시험의 결과는 본 실험 결과와 다르게 Al-10% Si 도금의 Ecorr이 모재의 Ecorr보다 낮아 일정부분의 음극화보호가 가능하다고 보고하였다. 하지만 도금의 Ecorr가 모재의 Ecorr보다 낮은 경우, 음극화보호로 인해 모재가 부식되기 전에 도금층의 부식이 완료되어야 하나 부식이 진행되어도 도금층이 여전히 잔류하는 것으로 보아 모재에 대한 음극화보호를 제공하지 못하는 것으로 판단된다.

GA도금의 경우, 열처리 전 / 후 모두 음극화보호로 인해 도금층의 부식이 완료된 후에 모재가 부식되기 시작하였다. 열처리 후 도금층 대부분이 α-Fe(Zn) 상으로 변태되어 도금층 내 아연의 함량이 30 wt% 이하로 낮아짐에도 불구하고 여전히 우수한 희생방식성을 제공하였다. 단면분석결과를 통해 열처리 후 GA 도금재가 열처리 전 GA 도금재보다 모재로의 부식 침투 속도 측면에서 우수함을 알 수 있었다 (그림 2). 열처리 동안 모재의 Fe가 도금 내 확산하면서 도금층의 두께가 증가하여 부식 침투 경로를 증가시킨다. 또한 도금층 대부분이 Fe 함량이 높은 α-Fe(Zn)상으로 상변태되면서 모재와의 Ecorr 차이가 감소하고 이에 따라 부식속도가 감소하는 것으로 판단된다 [14]. 자동차 하부 차체의 경우, 치핑 등으로 인해 강판이 외부환경으로 노출될 가능성이 높다. 이런 경우 모재로의 부식침투 방지 측면에서 GA 핫스탬핑강의 적용이 Al-10% Si 도금재에 비해 유리할 것으로 판단된다.

3.2 Liquid Metal Embrittlement (LME)

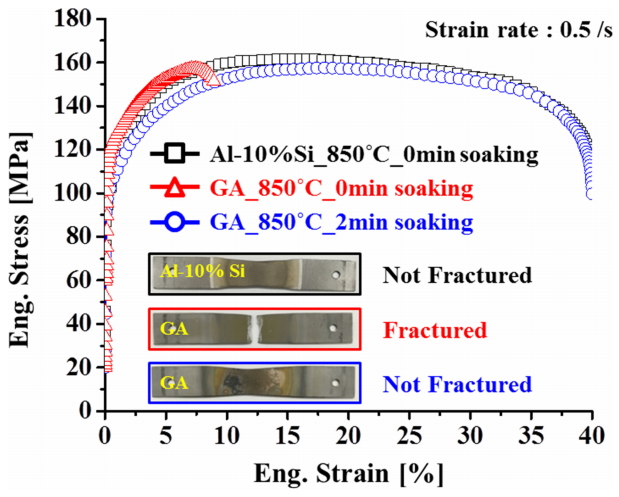

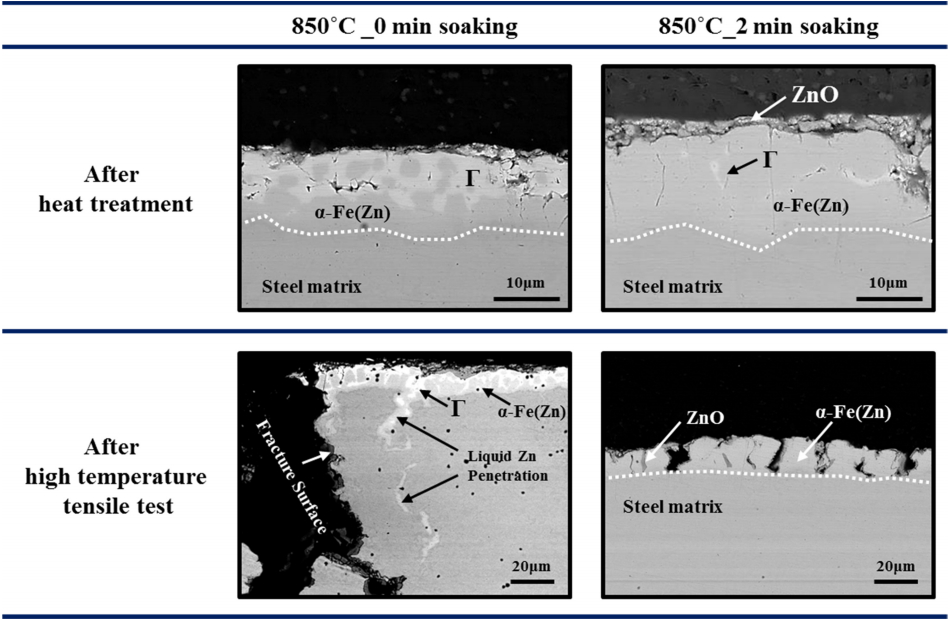

LME에 의한 파단현상은 (1) 액상금속이 모재와 접촉해있고 (2) 인장응력이 임계값 이상으로 작용되었을 때 발생하게 된다 [15]. 아연도금 핫스탬핑강의 경우, 아연의 낮은 녹는점으로 인해 고온열처리 시 도금층 액상화가 쉽고 고온 성형 시 인장응력이 작용하기 때문에 LME에 의한 모재파단이 일어날 수 있다. 따라서 GA도금 핫스탬핑강을 자동차 차체에 적용하기 위해서는 LME 민감성 검증이 필수적이다. 그림 4는 도금 종류 및 열처리 시간에 따른 고온인장시험 결과이다. 고온인장시험 결과, Al-10% Si 도금재와 GA도금재 중 850 oC까지 승온 후 2분 유지시킨 시편의 경우 연신율 40%까지 조기파단 없이 연신되었다. 하지만 GA도금재 중 850 oC까지 승온 후 유지시간이 없이 고온인장시험을 진행한 시편의 경우 연신율 8.9% 구간에서 조기파단 되었다. 그림 5는 GA도금재의 850 ℃ 열처리 후와 고온인장시험 후 단면 미세조직을 나타낸 것이다. 850 oC까지 승온 후 유지시간이 없는 시편의 도금층은 Γ-Fe3Zn10과 α-Fe(Zn) 상으로 구성되어있었으며 Γ-Fe3Zn10 상의 분율이 매우 높았다. 850 ℃ 승온 후 2분 유지시킨 시편의 경우 도금층 대부분이 α-Fe(Zn)상으로 구성되어 있었고, 매우 낮은 분율의 Γ-Fe3Zn10상이 관찰되었다. 고온인장 시험 시 850 oC에서 0분 유지한 시편은 조기파단 되었으며, 단면분석결과 파단면 근처의 모재에 아연이 침투한 것을 SEM BSE detector를 통해 확인할 수 있었다. 반면 850 oC에서 2분 유지한 시편의 경우는 조기파단도 발생하지 않았고 단면 분석 시 모재에서 아연 침투의 흔적을 발견할 수 없었다.

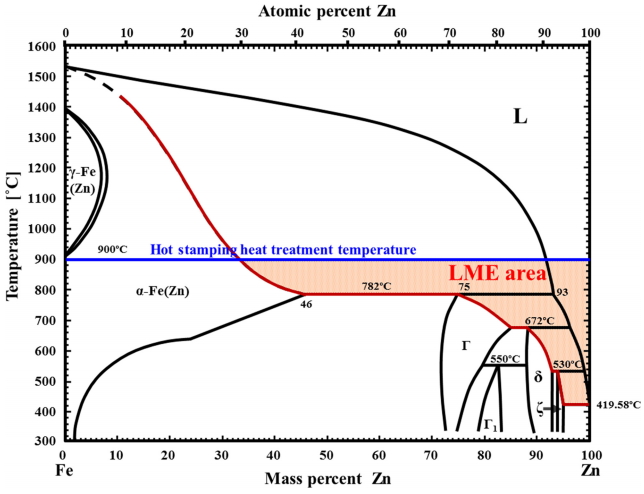

GA도금은 열처리 전 도금 대부분이 δ-FeZn10 상으로 구성되어있다. 열처리를 하게 되면 온도가 상승함에 따라 모재의 Fe가 도금 내로 확산되고 도금 내 Fe 함량이 증가함에 따라 도금층은 Γ-Fe3Zn10과 α-Fe(Zn) 상으로 순차적으로 변태된다 [16]. Fe-Zn 평형상태도 (그림 6) [17]에서 적색선은 Liquidus line을 뜻하고 주황색 영역은 액상아연이 존재하는 구간이다. 액상아연과 모재가 접촉되어있을 때 인장응력이 작용하게 되면 액상 아연이 모재의 오스테나이트 입계로 침투하여 입계 결합력을 약화시켜 입계파괴를 야기한다 [11,18,19].

핫스탬핑 열처리 후 Γ-Fe3Zn10과 α-Fe(Zn) 상간 분율은 도금의 종류 / 두께, 열처리 온도 / 시간에 따라 변한다. 도금층이 얇을수록 확산 깊이가 작아지고, 열처리 온도가 높을수록 Fe의 확산속도가 증가하며, 열처리 시간이 길수록 Fe의 확산량이 증가하여 α-Fe(Zn) 상의 분율이 증가한다 [11]. 핫스탬핑 열처리 후 도금 내 Γ-Fe3Zn10 상의 분율이 높을수록 782 ℃ 이상의 고온에서 액상의 분율이 높았음을 유추할 수 있다. 액상분율이 높은 경우, 인장응력이 작용했을 때 LME의 민감성이 증가한다. 850 oC에서 0분 유지한 시편의 경우, 열처리 후 도금내 Γ-Fe3Zn10 상의 분율이 높았다. 이는 고온에서 액상 분율이 높았으며, 이로 인해 고온인장시험 시 액상아연에 의한 조기파단이 발생했음을 알 수 있다. 반면 850 oC에서 2분 유지한 시편의 경우는 열처리 시간이 상대적으로 길어서 도금층으로 Fe의 확산량이 많아지게 된다. 이로인해 도금층 대부분이 고온에서 고상으로 존재하는 α-Fe(Zn) 상으로 구성되어 고온인장시험 시에도 액상금속의 부재로 LME 현상이 발생하지 않았음을 알 수 있다. Lee 등 [16] 과 Autengruber등 [10] 의 연구결과에 따르면, GI도금은 열처리 전 도금 / 모재 계면에 형성되는 Fe2Al5-xZnx inhibition layer에 의해 도금 내 Fe-Zn 합금화가 제한되어 도금 대부분이 0.03 wt% Fe를 함유하고 있는 η 상으로 구성되어있다 [20]. 핫스탬핑 열처리를 하게 되면 Fe2Al5-xZnx inhibition layer가 파괴되면서 Fe의 도금 내로 확산이 진행되어 아연과 반응하여 합금화가 진행된다. 이에 반해 GA 도금재는 Fe2Al5-xZnx inhibition layer 가 존재하지 않고 도금층의 합금화가 이미 진행되어있다. 그러므로 동일시간 열처리 시 도금 내 Fe 함량은 GA도금이 GI 도금보다 많기 때문에 핫스탬핑 열처리 후 α-Fe(Zn)상의 분율이 높아지게된다. 따라서 LME 민감성 측면에서 고온에서 액상의 분율이 적은 GA 도금재가 GI 도금재보다 유리할 것으로 판단 된다.

3.3 Resistance Spot Weldability

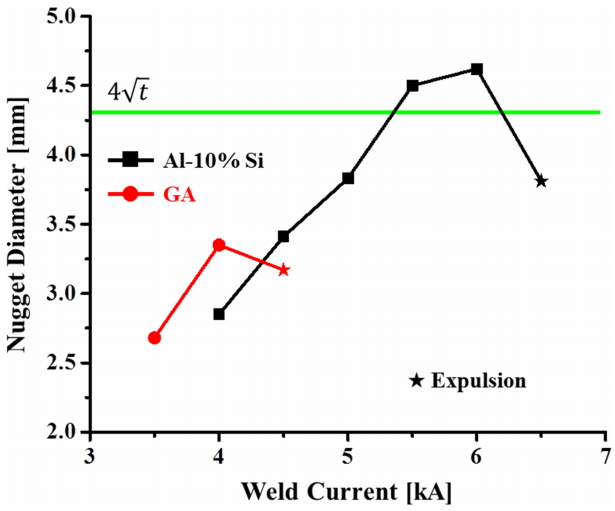

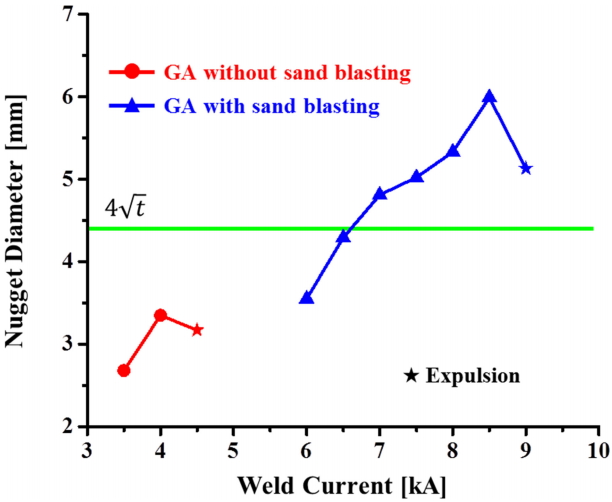

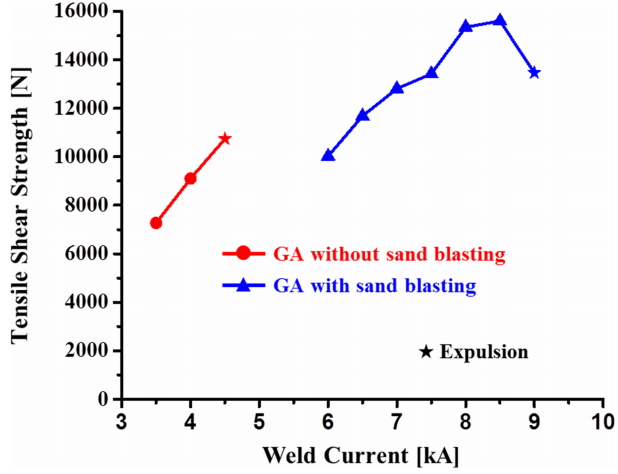

GA도금 핫스탬핑강의 점용접성을 평가하기 위하여 가용 전류구간을 도출해보았다. 그림 7은 용접전류에 따른 Al-10% Si도금 핫스탬핑강과 GA도금 핫스탬핑강의 너겟경(nugget diameter)을 측정하여 나타낸 것이다. 두 도금재 모두 Expulsion에 의한 스패터가 발생할 때까지 용접전류를 증가시키면서 평가하였다. 너겟경은 전류가 증가함에 따라 증가하다가 스패터 발생시점부터 다시 감소하는 경향을 보였다. Al-10% Si 도금 핫스탬핑강은 6.5 kA에서, GA 도금 핫스탬핑강은 4.5 kA의 전류 조건에서 스패터가 발생하였다. 너겟경 4 t를 기준으로 가용전류구간 (Weldable current range)이 Al-10% Si 도금재는 1.0 kA이었으며, GA 도금재는 너겟 형성 및 성장을 위한 적정 입열량을 적용하기도 전에 Expulsion이 발생하여 가용전류구간을 판단할 수 없었다.

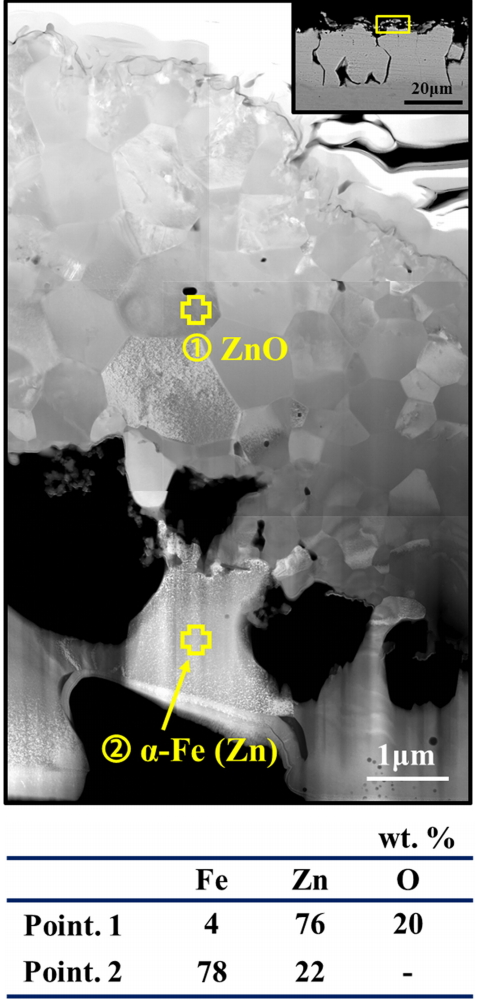

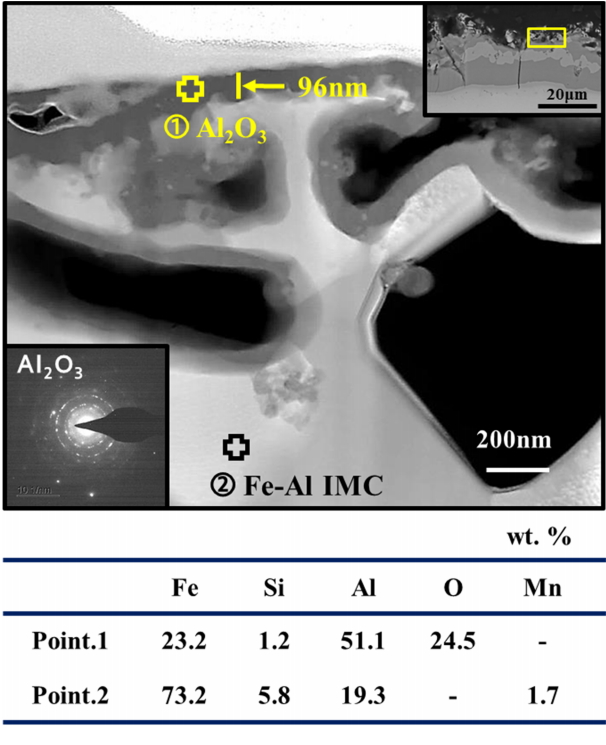

Al-10% Si 도금재와 GA 도금재의 용접성 차이에 가장 큰 요인이 산화층에 의한 접촉저항으로 판단되어, 표면 산화층의 TEM 분석을 실시하였다. 그림 8, 9는 GA도금재와 Al-10% Si도금재의 표면 산화층 TEM 분석 결과이다. 열처리된 GA 도금 위에 ZnO 산화층이 3-5 μm로 매우 두껍게 형성되어 있는 반면 Al-10% Si 도금재의 경우는 Al2O3 산화층이 96 nm로 매우 얇게 형성되어 있었다. 산화막은 비전도체로 저항이 매우 높아서 두껍게 생성될수록 저항이 높아진다 [8]. 따라서 GA도금재처럼 산화층이 매우 두껍게 형성되면 전류가 통과할 때 국부적으로 매우 높은 열이 발생하기 때문에 낮은 전류 조건에서도 Expulsion이 발생한다 [21].

GA 도금 핫스탬핑강의 용접성을 저하시키는 표면 산화층을 제거하기 위하여 Sand blasting (입자크기: 0.3 mm)을 실시하였다. 그림 10과 같이 ZnO 산화층을 완전히 제거한 후 점용접성을 재평가 하였다. 재평가 결과, 그림 11과 같이 Expulsion이 9.0 kA의 높은 전류값에서 발생하였다. 가용전류구간은 1.5 kA로 산화층 제거 전의 GA 도금재에 비해 대폭 향상되었고, 너겟경은 최대 5.99 mm, 전단인장하중 (Tensile Shear Strength) 값은 최대 15600 N까지 확보하였다 (그림 12). 그림 13은 점용접부의 경도 분포와 조직을 나타내었다. 모재와 용융부는 마르텐사이트 조직으로 구성되어 450-500 HV의 높은 비커스경도(Vicker’s Hardness)를 보였고, 열영향부는 300-450 HV로 경도 값이 감소하였는데 이는 템퍼드 마르텐사이트(Tempered martensite)와 페라이트 분율 증가로 인한 연화 현상으로 판단된다 [22]. 용융부의 경도값이 모재보다 다소 높은 이유는 전극에 의한 냉각속도가 핫스탬핑 시 모재의 냉각속도보다 더 빠르기 때문인 것으로 판단된다 [23,24].

4. 결 론

본 연구에서는 GA 도금 핫스탬핑 강판의 자동차 차체 적용을 위하여 부식거동, LME, 점 용접성에 대하여 비교 분석을 실시하였고 아래와 같은 결론을 얻었다.

Al-10% Si 도금의 경우, 음극화보호의 부재로 인하여 모재가 부식환경에 노출 시 모재부터 부식됨을 확인하였다. 반면 GA 도금재의 경우, 도금이 완전히 부식된 후에 모재 부식이 시작되어 희생방식성이 우수함을 확인하였으며, 핫스탬핑 열처리 후 합금화에 따른 전위차 감소로 열처리 전의 GA 도금보다 부식속도 측면에서 유리함을 알 수 있었다.

GA 도금재는 핫스탬핑 열처리 시간이 증가함에 따라 도금 내 Γ-Fe3Zn10상의 분율이 감소함을 통해 고온에서 액상아연의 분율이 감소함을 알 수 있었다. 충분한 열처리를 통해 도금층이 고상의 α-Fe(Zn) 상으로 대부분 구성된다면 인장응력이 작용하더라도 액상아연의 부재로 LME를 방지할 수 있음을 확인하였다.

GA 도금재는 핫스탬핑 열처리 시 표면에 두꺼운 ZnO 산화층 형성된다. 이로인해 점용접 시 접촉저항이 높아져 쉽게 Expulsion이 발생한다. Sand blasting을 통해 산화층을 제거하면 가용전류구간을 충분히 확보할 수 있고, 너겟경 확대 및 전단인장하중값 향상의 효과를 얻을 수 있었다.