1. 서 론

최근 자동차 산업에서는 배기가스 저감 및 연비 향상을 위한 경량화와 더불어 충돌 안전성 향상을 위해 초고강도 강판이 확대 적용되고 있다 [1,2]. 현재 양산 적용되고 있는 자동차용 초고강도 강판은 이상조직 (Dual-Phase, DP) 강, 복합조직 (Complex-Phase, CP) 강, 변태유기소성 (TRansformation-Induced Plasticity, TRIP) 강, 쌍정유기소성 (TWinning-Induced Plasticity, TWIP) 강, 그리고 마르텐사이트 조직 강이 있다 [3-7]. 초고강도 강판 중 약 80% 이상이 프레스를 통한 냉간 성형 공법으로 부품화 되고 있으나, 강판의 강도가 증가할수록 연신율 감소로 인한 성형성의 한계와 스프링백 현상으로 인한 치수품질 확보가 어려워 부품 형상에 따라 적용하는데 제한이 있다 [8]. 이를 극복하기 위해 부품의 정확한 형상과 고강도를 동시에 얻을 수 있는 핫스탬핑 공법이 개발되었다 [9,10].

핫스탬핑은 강판을 약 900 ℃ 이상의 온도로 소둔 (Annealing) 한 후 성형과 냉각을 동시에 실시하여 고성형성과 고강도를 확보하는 공법이다. 일반적으로 핫스탬핑 부품은 항복강도 (Yield Strength, YS) 1 GPa와 인장강도 (Ultimate Tensile Strength, UTS) 1.5 GPa를 제공하고 고온 성형으로 인해 스프링백 현상을 감소시킬 수 있다. 이러한 장점으로 인해 핫스탬핑 강판은 범퍼, 샤시, B-필러, 그리고 도어 임팩트빔 등 자동차 골격 부재에 적용량이 급증하고 있다 [11].

현재 자동차에 적용되고 있는 핫스탬핑 강판으로는 보론 (B) 이 첨가된 22MnB5 재질이 대표적이다 [12,13]. 합금 성분 중 B, C, 그리고 Mn은 오스테나이트 안정화 원소로서 냉각 중 페라이트의 생성 및 오스테나이트 분해를 억제하여 상대적으로 느린 냉각속도에도 마르텐사이트 조직을 안정적으로 확보하는 역할을 한다 [14]. 일반적으로 초당 −27 ℃ 이하의 냉각 속도에서 마르텐사이트 조직을 확보할 수 있고, 그 이상의 냉각속도에서는 페라이트와 베이나이트 조직이 함유됨으로써 기계적 물성이 감소한다 [12].

최근에는 국제적으로 충돌 안전시험 규제가 강화되면서 인장강도 1.8 GPa 이상의 핫스탬핑 부품에 대한 수요가 증가하고 있고, 이에 따라 글로벌 철강사들의 강종 개발이 활발히 진행되고 있다 [15,16]. 핫스탬핑 강판의 강도를 증가시키기 위해 마르텐사이트의 강도를 결정하는 C의 양을 22MnB5 기준 0.22%에서 0.30% 이상으로 첨가하여 300~500 MPa의 인장강도를 추가적으로 증가시킨다. C의 증가는 강도 향상의 장점이 있지만 그에 따른 취성 증가를 동반하고, 이를 완화하기 위해서는 템퍼링 공정이 추가적으로 진행되어야 한다. 템퍼링에 관한 연구는 과거 1940년대부터 활발히 진행되었고, 일반적으로 템퍼링 실시 시 인성 (Toughness) 및 항복강도가 상승하게 된다 [17-19]. 그러나, 특정 온도에서의 템퍼링은 층상 구조의 시멘타이트 및 오스테나이트 생성 또는 결정립계의 불순물 편석에 의해 템퍼드-마르텐사이트 취성 (Tempered-Martensite Embrittlement, TME) 을 발생시키고, 이러한 취성 거동은 C함량 및 냉각 속도에 따라 상이하게 나타난다 [20-22]. 따라서, 타 초고강도 강판 대비 C 함량이 높고 급랭을 실시하는 강종에 대한 최적 템퍼링 조건 연구는 매우 중요하다.

이러한 동향에 맞춰 1.8 GPa 이상의 핫스탬핑 강판에서의 템퍼링 효과에 대한 연구 결과들이 발표되고 있다. Cheng 등은 30MnB5 핫스탬핑 강판에서 200 ℃에서 600 ℃ 템퍼링 온도 조건에 따른 집합조직 거동을 연구하였다 [23]. 템퍼링 온도가 증가할수록 5o 이하의 방위차 각도 (Misorientation Angle)를 갖는 소각 경계 (Low-Angle Boundary)의 비율이 낮아지고 방위차 각도 50o 이상의 고각 경계 (High-Angle Boundary)의 비율이 높아지는 경향을 보였다. 이는 템퍼링 공정에 의해 전위 (Dislocation)가 해소되어 아결정립이 성장하기 때문인 것으로 분석되었다. Jarvinen 등은 C 함량 (0.22%~0.34%)이 다른 핫스탬핑 강판을 자동차 도장 오븐 공정 모사 조건으로 열처리하여 C 함량에 따른 특성 변화를 연구하였다 [24]. 각 강종을 170 ℃에서 20분간 열처리한 결과 항복강도가 80~160 MPa 증가하였고, 인장강도는 30~150 MPa 감소하였으며, 항복비 (Yield Ratio, YR)는 0.70에서 0.84까지 증대되었다. 하지만, 짧은 열처리 시간으로 인해 연신율 및 인성 증가 효과가 미미하여, 최적 물성 확보를 위해서는 추가적인 템퍼링이 필요하다. Naderi 등은 0.33%의 C 함량을 갖는 34MnB5 핫스탬핑 강판에서의 템퍼링 조건 별 인장 물성을 연구하였다 [25]. 200 ℃~300 ℃의 온도 조건에서 템퍼링한 결과 다른 연구 결과와 같이 항복 강도 상승 및 인장강도 저하가 나타났고, 이는 나노 크기로 석출된 탄화물 때문인 것으로 분석되었다. 또한, 템퍼링에 따른 항복강도 예측 모델을 제안하였는데, 일반화를 위해서는 다양한 강종의 템퍼링 조건에 따른 데이터가 필요하다고 보고하였다.

이와 같이 1.8 GPa 이상의 핫스탬핑 강판에 대한 연구가 진행되고 있지만 최적 템퍼링 조건에 대한 연구가 아직 미비하고, 단순히 정적 인장 물성을 통해서만 강종의 충돌성능을 예측하고 있다.

따라서, 본 연구에서는 30MnB5 핫스탬핑 열연강판에 대한 다양한 템퍼링 온도 및 시간 조건에 따른 미세 조직 변화 거동을 분석하였고, 인장 물성과 부품단위 충돌성능 분석을 통해 최적 템퍼링 조건을 도출하였다.

2. 실험방법

본 연구에서는 진공 유도 용해로 (Vacuum Induction Melting, VIM)를 통해 Fe-0.29C-1.39Mn-0.21Si-0.004B wt% 의 함량을 갖는 30MnB5 핫스탬핑 강 잉곳을 제작하였고, 900 ℃에서 1000 ℃ 사이의 온도에서 최종두께 2.6 mm의 판재로 열간압연 하였다. 표면에 남은 스케일 제거를 위해 PO (Pickling and Oiling) 처리를 실시하였다. 핫스탬핑 공정을 모사하기 위해 강판을 박스형 전기로를 통해 약 930 ℃에서 5분간 소둔 한 후 수냉하였다. 템퍼링은 박스형 전기로에서 4개 조건 (180 ℃-120 분, 250 ℃-60 분, 350 ℃-30 분, 그리고 450 ℃-6 분)으로 실시하였다. 상기 템퍼링 조건은 자동차 도장 공정 조건을 참고로 생산성을 고려하여 온도와 시간 조건을 설정하였다.

각 템퍼링 조건 별 미세조직 관찰을 위해 압연방향 (Rolling Direction, RD)에 수직한 방향 (Transverse Direction, TD)의 단면을 채취하여 기계적 연마하였고, 질산 (HNO3) 4%와 에탄올 (ethanol) 96%의 혼합 용액으로 약 10초 간 에칭을 실시하였다. 에칭된 시편의 미세조직은 주사전자현미경 (FEI Quanta 450 Scanning Electron Microscope, SEM), 그리고 투과전자현미경 (FEI Tecnai G2 F30 S-TWIN Transmission Electron Microscope, TEM)으로 관찰하였고 energy dispersive spectroscopy (EDS)를 통해 상 간 성분 분석을 실시하였다. TEM 관찰은 200 kV의 가속전압조건에서 실시하였고, TEM 시편은 집속 이온 빔 (FEI Versa 3D Focused Ion Beam, FIB)을 이용하여 약 88 nm 두께로 제작하였다.

템퍼링 조건 별 인장물성은 만능재료시험기 (Universal Tensile Test Machine, Z250, ZWICK)를 이용하여 측정하였다. 인장시편은 TD 방향으로 ASTM E8M – Subsize 규격 하에 제작하였고, 시편 가공 시 발생하는 열의 영향을 제거하기 위해 와이어 가공을 실시하였다. 인장시험은 10−3 s−1 속도로 실시하였다.

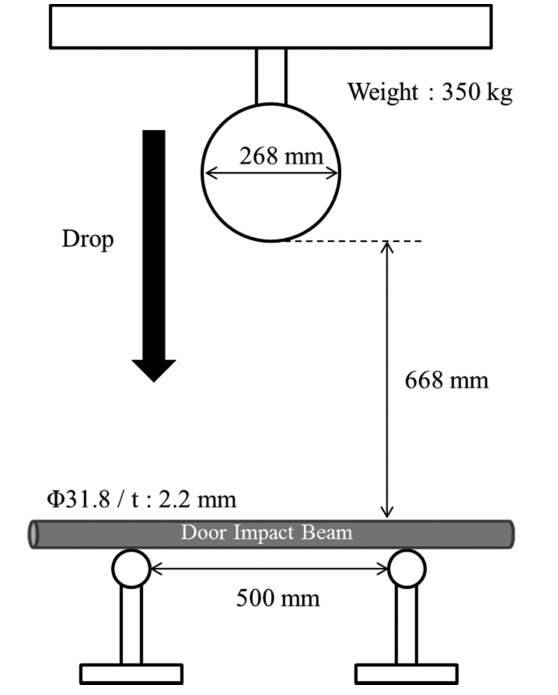

인장물성을 통해 도출된 최적 템퍼링 조건 (180 ℃-120분)을 적용하여 도어 임팩트빔 부품을 제작하였고, 자유낙하 충돌시험 (Drop Tower Test)을 통해 부품 단위 충돌 성능을 평가하였다. 측면 폴 충돌 법규를 모사하기 위해 350 kg의 무게와 직경 268 mm을 갖는 무게 추를 668 mm 높이에서 자유 낙하시켜 평가하였고 (그림 1), 현재 양산 중인 22MnB5 소재가 적용된 도어 임팩트빔과 성능을 비교 검증하였다.

3. 결과 및 고찰

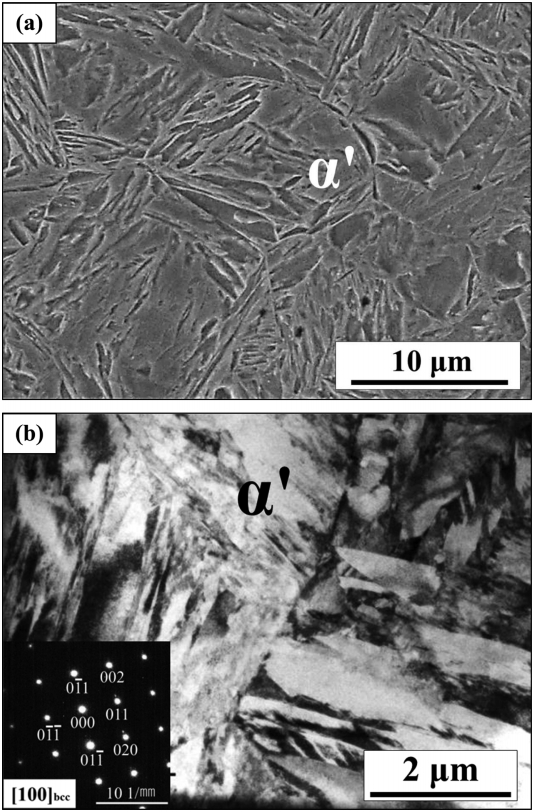

핫스탬핑 열처리 전 30MnB5 강의 미세조직은 페라이트와 펄라이트로 구성되어 있고 (그림 2), 핫스탬핑 열처리 직후 30MnB5 강의 미세조직은 α′-마르텐사이트 단상 조직으로 구성되어 있다 (그림 3(a)). Jarvinen 등에 따르면 핫스탬핑 강에서는 냉각 중 C의 확산에 의해 자동 템퍼링 (Auto Tempering) 이 발생하여 수십 나노미터 크기의 천이 탄화물이 석출될 수 있다고 보고되고 있다 [26]. 하지만, TEM을 통해 확인한 결과 본 시편에서는 이미지 및 회절 패턴 상에서 석출물의 모습은 발견되지 않았다 (그림 3(b)).

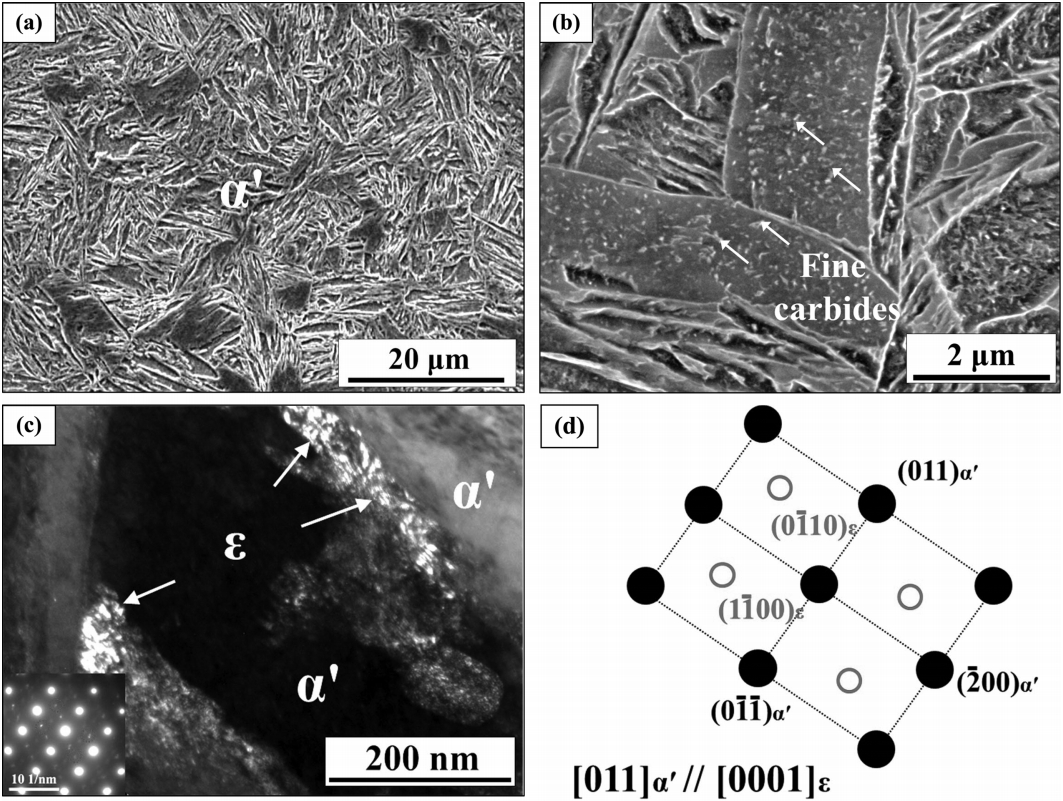

핫스탬핑 열처리 후 4가지 조건 (180 ℃-120 분, 250 ℃-60 분, 350 ℃-30 분, 그리고 450 ℃-6 분) 하에 템퍼링을 진행하였다. 그림 4(a)는 180 ℃-120 분 템퍼링된 시편의 미세조직을 나타낸 SEM 이미지이다. 저배율 관찰 시 α′-마르텐사이트 기지 조직은 핫스탬핑 열처리 직후와 큰 차이가 없는 것으로 보이나, 고배율 관찰 결과 α′-마르텐사이트 침상 내부에 미세한 흰색 석출물이 존재하였다 (그림 4(b)). TEM 분석 결과 α′-마르텐사이트 내부에 수십 나노미터 크기의 탄화물이 관찰되었고 (그림 4(c)), 회절 패턴 분석 결과 본 석출물은 육방정계의 ε-탄화물인 것으로 분석되었다 (그림 4(d)). 문헌에 따르면 템퍼링 온도 180 ℃는 통상 템퍼링 1 단계 온도 범위 (80~180 ℃)에 속하고, 상기 단계에서는 C 함량에 따라 ε-탄화물 또는 η-탄화물이 석출되는 것으로 보고되고 있다 [18,27]. 핫스탬핑된 30MnB5 강의 경우도 템퍼링 1 단계 온도 범위에서 템퍼링 시 ε-탄화물이 석출됨을 알 수 있다.

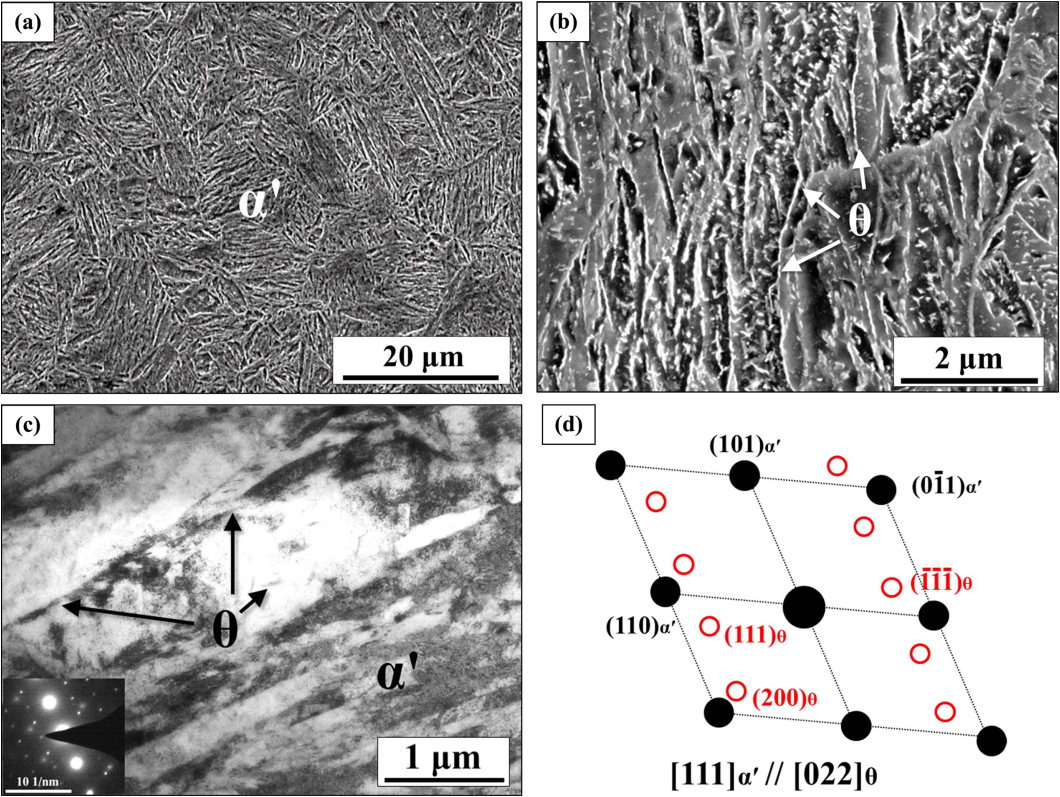

그림 5(a)는 250 ℃-60 분 템퍼링 실시 후 미세조직이다. 180 ℃-120 분 템퍼링 조건과 마찬가지로 α′-마르텐사이트 단상을 갖는 것으로 보인다. 180 ℃ 템퍼링 시편과 달리 조대화된 흰색 석출물이 α′-마르텐사이트 내부 뿐만 아니라 침상 경계를 따라 석출 및 성장하였다 (그림 5(b)). TEM을 통해 회절 패턴을 분석한 결과 본 석출물은 사방정계(orthorhombic) 구조를 갖는 시멘타이트 (θ)로 판명되었고, 약 80~180 nm 크기로 α′-마르텐사이트 내에 석출되었다 (그림 5(c), (d)). 이는 템퍼링 2 단계 온도 범위 (200~300 ℃)에서 시멘타이트가 석출된 이전 연구 결과와 일치한다 [27,28]. 180 ℃ 대비 상향된 템퍼링 온도로 C원자들이 α′-마르텐사이트 침상 경계까지 확산될 수 있었고, 충분한 템퍼링 시간으로 경계면을 따라 성장할 수 있었던 것으로 보인다 [27].

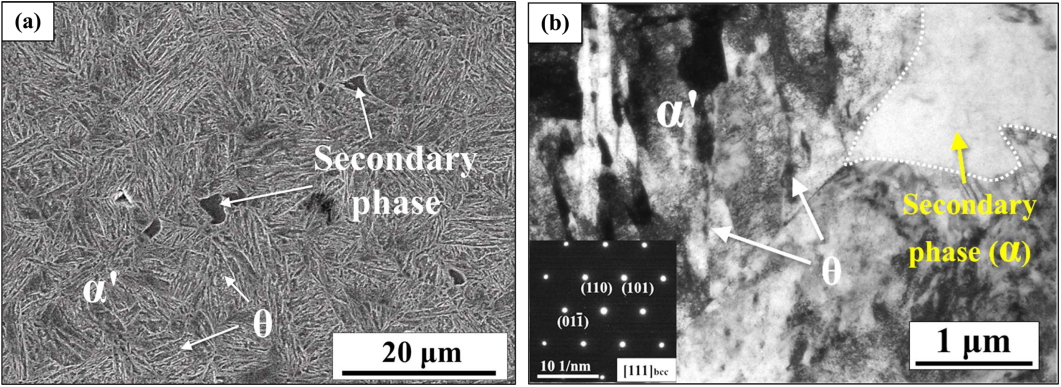

그림 6(a)는 350 ℃-30 분 템퍼링된 시편의 SEM 이미지를 나타내었다. 180 ℃ 및 250 ℃ 템퍼링 조건과 달리 직경 약 2~3 μm 크기의 이차 상이 관찰된 것을 볼 수 있다. TEM 관찰 결과, 이차 상의 경우 내부에 전위가 거의 존재하지 않는 것으로 관찰되었고, 회절 패턴 분석 결과 체심 입방 구조 (Body Centered Cubic, BCC)를 갖는 것으로 확인되었다 (그림 6(b)). TEM-EDS 분석 결과 α′-마르텐사이트 침상은 0.79 wt%의 C 함량과 1.89 wt%의 Mn 함량을 나타내었고, 이차 상은 0.33 wt%의 C 함량과 1.78 wt%의 Mn 함량을 나타내었다 (그림 7(a), (b)). 결정 구조 및 오스테나이트 안정화 원소인 C와 Mn 함량이 α′-마르텐사이트 대비 낮은 것으로 보아, 이차 상은 템퍼링 중 새로 생성된 α-페라이트임을 알 수 있다. Jung 등에 따르면, 350 ℃는 템퍼링 2단계 온도 범위에 속하고 이 단계에서는 잔류 오스테나이트가 α-페라이트와 시멘타이트로 변태된다고 보고하고 있다 [28]. 본 연구에서 관찰된 α-페라이트 또한 수냉 후 잔존된 미세 잔류 오스테나이트가 템퍼링 중 분해되어 생성되었을 것으로 판단된다. 또한, 250 ℃-60 분 조건과 같이 시멘타이트가 침상 내부 및 경계에 석출되었고, 침상 내부의 석출물은 약 370 nm까지 성장한 것으로 측정되었다 (그림 6(b)).

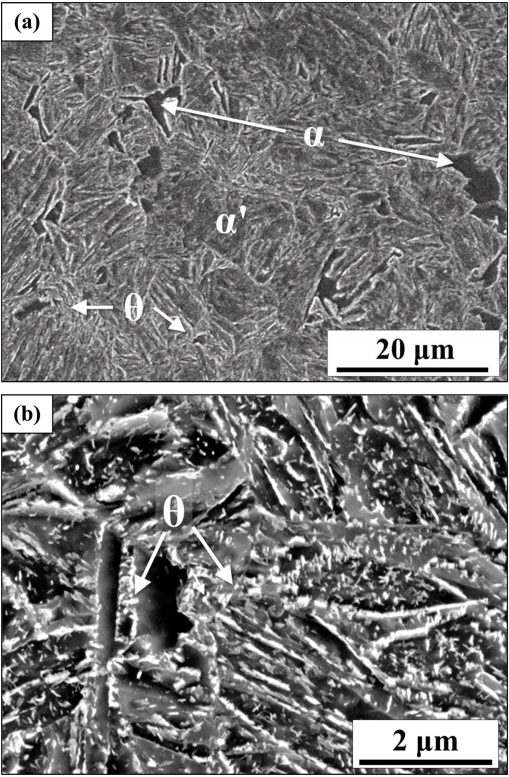

그림 8(a)는 450 ℃-6 분 템퍼링된 시편의 SEM 미세조직이다. 350 ℃에서 템퍼링된 시편에서 관찰된 α-페라이트의 분율이 증가하였고, α′-마르텐사이트 침상 조직이 조대화 되고 있는 모습을 볼 수 있다. 이는 400 ℃ 이상의 높은 온도에서 템퍼링되어 유사한 방위 관계를 갖는 소각 경계가 제거되고 α′-마르텐사이트 침상 조직이 조대화 된 것으로 보인다 [23,29]. 고배율 SEM 관찰 결과 250 ℃ 및 350 ℃ 템퍼링 조건과 마찬가지로 시멘타이트가 α′-마르텐사이트 내부와 침상 경계를 따라 석출되었다 (그림 8(b)). 템퍼링 온도 상승으로 6 분의 짧은 템퍼링 시간으로도 다량의 시멘타이트가 석출된 것으로 판단된다.

그림 9과 표 1은 각 열처리 조건에 따른 인장 물성을 정리한 것이다. 항복강도 (YS)는 핫스탬핑 열처리 직후 1210 MPa을 나타내었고, 템퍼링 실시 시 증가하였다. 템퍼링 조건 중 180 ℃-120 분 조건에서 1445 MPa의 가장 높은 항복강도를 나타내었고, 템퍼링 온도가 높은 조건일수록 감소하였다. 그림 4(b)와 같이 180 ℃ 템퍼링 조건에서는 나노 크기의 탄화물이 α′-마르텐사이트 침상 내에 균일하게 석출되었고, 이 석출물들이 평균 자유 전위 길이 (Average Free Dislocation Length)를 감소시키는 등 전위의 이동을 방해하여 높은 항복강도를 나타낸 것으로 판단된다 [30]. 반면, 템퍼링 온도가 상승할수록 잔류응력이 감소하고, C 원자가 침상 경계로 확산 및 석출되어 α′-마르텐사이트 연화를 초래하고 항복강도를 감소시킨 것으로 보인다 [31].

350 ℃ 이상의 템퍼링 온도에서는 그림 9과 같이 항복점 연신 (Yield Point Elongation)이 관찰되었다. 항복점 연신은 350 ℃-30 분 템퍼링 시 약 0.26% 발생하였고, 450 ℃-6분 템퍼링 시 0.5%로 증가하였다. 이 현상은 통상 페라이트 단상으로 구성된 연강 (Mild Steel)에서 관찰되는 것으로 보고되고 있고, 페라이트 결정립 내 C나 N과 같은 침입형 고용 원소 등에 의해 Cottrell atmosphere가 형성되어 전위가 고착되었다가 풀리는 것이 원인으로 알려져 있다 [32]. 최근, 페라이트와 오스테나이트 이상 조직을 갖는 Medium Mn TRIP강에서도 항복점 연신이 관찰되었고, 변형 중 성질이 상이한 두 상간 변형 분할 (Strain Partitioning)이 원인으로 보고되었다 [33]. 상대적으로 연한 페라이트가 오스테나이트보다 변형이 먼저 시작되어 뤼더스 밴드 (Lüders band)를 형성하고, 이 밴드가 전파되면서 전위와 C 원자들과의 상호 작용에 의해 항복점 연신을 발생시키게 된다. 그림 6(a)와 같이 연한 α-페라이트와 강한 α′-마르텐사이트 이상 조직이 형성된 350 ℃-30 분 템퍼링된 시편에서도, 인장 중 α-페라이트가 α′-마르텐사이트보다 먼저 변형되기 시작하고 두 상간 변형 분할이 발생하여 항복점 연신이 일어난 것으로 판단된다. 또한, 그림 8(a)와 같이 450 ℃-6 분 템퍼링 시에는 350 ℃ 템퍼링 조건 대비 α-페라이트 분율이 증대되어 항복점 연신이 더 많이 발생하였다.

인장강도 (TS)는 핫스탬핑 열처리 직후 조건에서 1903 MPa로 가장 높게 나타났고, 템퍼링 온도가 증가할수록 감소하였다. 이는 템퍼링 시 급랭 직후의 높은 전위 밀도가 감소하여 인장강도가 낮아지게 되고, 템퍼링 온도가 상승할수록 α′-마르텐사이트 내 고용되어 있던 C 원자가 침상 경계 등으로 더 활발히 확산 및 석출되어 α′-마르텐사이트 내 C 함량이 낮아지기 때문이다 [32,34]. 항복비 (YR)는 핫스탬핑 열처리 직후 0.64로 나타났고, 템퍼링 온도가 높아짐에 따라 증가하여 450 ℃-6 분 조건에서 0.95로 가장 높은 값을 나타내었다. 이는 템퍼링 온도가 높아질수록 전위 밀도가 감소되어 가공 경화 (Work Hardening) 량이 줄어 들기 때문이다 [35].

연신율 (El)은 핫스탬핑 열처리 직후에 5.3%를 나타내었고, 180 ℃-120 분 템퍼링 후에는 9.4%로 증가하였다. 250 ℃-60 분 템퍼링 시에는 8.5%의 연신율을 나타내었고, 180 ℃ 템퍼링 조건 대비 감소된 것을 볼 수 있다. Lee 등에 따르면 마르텐사이트 강은 특정 템퍼링 온도에서 연신율이 저하되는데, 마르텐사이트 침상 경계에 있는 잔류 오스테나이트 또는 시멘타이트가 취성을 증대시키기 때문이라고 보고하고 있다 [36]. 250 ℃-60 분 템퍼링 시 마르텐사이트 침상 경계를 따라 시멘타이트가 길게 석출되었고 (그림 5(b)), 이 부위가 인장 중 계면 분리를 초래하여 연신율이 저하되었을 것으로 판단된다. 350 ℃-30 분과 450 ℃-6 분 템퍼링 조건에서는 각각 연신율 8.9%와 8.6%로 250 ℃ 템퍼링 조건 대비 미소하게 상승하였으나, 180 ℃ 템퍼링 조건 대비 감소하였다. 그림 6(b) 및 8(b)와 같이 350 ℃와 450 ℃ 템퍼링 조건에서도 침상 경계를 따라 성장한 시멘타이트의 영향으로 인해 연신율이 감소되었고, 연질 상인 α-페라이트가 생성되었으나 낮은 분율로 인해 연신율 상승에 영향이 미미한 것으로 판단된다.

인장 물성을 토대로 충돌성능을 예측 분석한 결과는 표 2와 같다. 충돌성능 예측은 Bouaziz 등이 제안한 식 (1), (2)를 인용하여 에너지 흡수능 (Fab)과 침입 방지능 (Fin)을 계산하였고 [2], 인장 곡선의 면적을 계산하여 인성 (Toughness)을 비교하였다.

위 식에서 k1, k2는 각 비례상수, TS는 인장강도, t는 강판 두께, 그리고 YS는 항복강도를 의미한다. 식 (1)과 (2)에 따르면 에너지 흡수능은 인장강도의 제곱근에 비례하고, 침입 방지능은 항복강도의 제곱근에 비례한다. 동일 두께 기준으로 에너지 흡수능은 핫스탬핑 직후 조건에서 약 43.62 · k1로 가장 우수하였고, 180 ℃-120 분 템퍼링 조건에서 41.86 · k1로 그 다음으로 우수하였으며 두 값의 차이는 약 4.0% 수준이었다. 침입 방지능은 180 ℃-120분 템퍼링 조건에서 38.01 · k2로 가장 우수하였고, 250 ℃-60 분 템퍼링 조건에서 그 다음으로 우수하였다. 에너지 흡수능이 가장 우수했던 핫스탬핑 열처리 직후 조건은 낮은 항복강도로 인해 침입 방지능이 가장 열위한 것으로 나타났고, 180 ℃-120 분 템퍼링 조건 대비 약 8.5% 열위하였다. 인성은 180 ℃-120 분 템퍼링 조건에서 14,972 MPa·%로 가장 우수하였고, 250 ℃-60 분 조건에서 12,254 MPa·%로 그 다음으로 우수하였으며 약 18.2%의 차이를 보였다. 위 세 가지 충돌성능 지수 계산 결과 180 ℃-120 분 템퍼링 조건에서 가장 우수한 충돌성능을 나타낼 것으로 예측되었다.

그림 10은 충돌성능 예측결과를 바탕으로 180 ℃-120분 템퍼링된 30MnB5 도어 임팩트빔과 현재 다수 차량에 적용 중인 22MnB5 도어 임팩트빔의 낙하 충돌시험 평가 결과를 나타낸 것이다. 기존 22MnB5 도어 임팩트빔의 경우 25.4 kN의 최대 반력과 117.7 mm의 최대 변형량을 나타내었고, 180 ℃-120 분 템퍼링된 30MnB5 도어 임팩트빔은 29.7 kN의 최대 반력과 91.1 mm의 최대 변형량을 나타내었다. 템퍼링된 30MnB5 도어 임팩트빔 적용 시 최대 반력은 약 17% 상승하였고, 최대 변형량은 약 23% 감소하였다. 또한, 템퍼링된 30MnB5 도어 임팩트빔의 경우 좌굴 없이 균일하게 변형되었지만, 22MnB5 도어 임팩트빔은 약 66.4 mm 변형 시점에서 좌굴이 발생하여 반력이 감소하고 변형량이 증대되었다 (그림 11 (a), (b)).

4. 결 론

본 연구에서는 Fe–0.29C–1.29Mn–0.21Si–0.004B의 성분을 갖는 30MnB5 핫스탬핑 강의 템퍼링 조건에 따른 미세조직, 인장물성, 그리고 충돌성능에 대한 수행하였고 아래와 같은 결론을 얻었다.

(1) 핫스탬핑 전의 미세조직은 α-페라이트와 펄라이트로 구성되었고, 핫스탬핑 후에는 석출물이 없는 α′-마르텐사이트 단상 미세조직을 나타내었다.

(2) 템퍼링 조건에 따른 미세조직 분석 결과 180 ℃-120분 템퍼링 시 α′-마르텐사이트 내에 나노 단위의 ε-탄화물이 석출되었고, 250 ℃ 이상의 템퍼링 조건에서는 시멘타이트가 α′-마르텐사이트 침상 내부와 경계를 따라 석출되었다. 350 ℃ 이상의 템퍼링 조건에서는 α-페라이트가 생성되었고, 450 ℃에서 템퍼링 시 α-페라이트 분율이 증가하였다.

(3) 인장시험 결과 인장강도는 핫스탬핑 직후 조건에서 가장 높은 값을 나타냈으나, 항복강도 및 연신율은 180 ℃-120 분 템퍼링 조건에서 가장 높은 것으로 나타났다. 인장물성을 토대로 에너지 흡수능, 침입 방지능, 그리고 인성을 계산한 결과 상기 조건 중 180 ℃-120 분 조건에서 가장 우수하였다.

(4) 180 ℃-120 분 템퍼링 조건이 적용된 30MnB5 도어 임팩트빔 충돌평가 결과, 기존 양산 중인 22MnB5 도어 임팩트빔 대비 최대 반력이 17% 향상되었고 최대 변형량이 23% 감소하여 뛰어난 충돌 성능 나타내었다.