1. 서 론

철강재료는 근대 산업사회에서 가장 널리 사용된 구조재료로, 다양한 합금 성분을 가지며, 동시에 미세조직을 적절히 조절하여 매우 다양한 제품 혹은 산업에 사용되고 있다. 그 중 가장 널리 사용되고 있는 철강재료는 저탄소강으로, 상온에서 주로 페라이트(ferrite) 조직을 갖도록 공정 조건이 설정된다. 특히 자동차 산업과 같은 고부가가치 산업이 급속도로 발전하고 동시에 친환경 산업 분야에 탄소강을 적용하기 위하여 우수한 강도와 연성이 요구되고 있다. 인성의 감소 없이 강도를 높일 수 있는 기구로, Hall-Petch 관계에 따른 결정립 미세화 기구가 최근 20년간 널리 적용되어 왔다. 상온에서 페라이트가 미세립을 갖기 위해서는 고온에서 안정한 오스테나이트(austenite)를 우선적으로 미세화 시켜야 한다. 열연 공정에서 오스테나이트를 미세화시키기 위한 방법 중 하나로 정적 혹은 동적 재결정(static or dynamic recrystallization of austenite) 현상이 있다. C. M. Sellars, T. Sakai, J. Jonas [1,2]는 오스테나이트의 동적 재결정에 관한 연구를 다양한 모사 실험을 통해 수치화시키고자 노력하였다. 이러한 수치화 작업은 앞서 면심 입방 구조를 갖는 재료에서 소성 역학을 발전시켜 온 H. Mecking과 U. F. Kocks [3,4] 와 Y. Estrin과 H. Mecking [5] 그리고 H. Mecking과 B. Nicklas, N. Zarubova [6]의 연구 결과를 바탕으로 수행되었다. 특히 고온에서 압축, 인장, 비틀림 모사 실험을 통해서 유동 응력 곡선의 해석을 미세조직과 연관시켜 연구함으로써, 고온에서의 유동 응력 곡선을 통해 미세조직을 예측할 수 있는 기반을 마련하였다 [1-6]. 국내에서도 철강재료의 동적 재결정 현상에 대한 유동 응력 곡선 해석 혹은 유한 요소법 등을 적용한 많은 연구가 진행되었다 [7,8]. 또한 철강 재료뿐만 아니라 전통적인 금속재료 중 하나인 알루미늄 합금 [9], 타이타늄 합금 [10-12] 등에도 동일한 유동 응력 곡선 모사 실험이 적용되었으며, 최근에는 고 엔트로피 합금(high entropy alloy)[13,14]에도 적용되는 사례가 보고되고 있다.

Yada와 그의 동료들은 오스테나이트의 동적 재결정이 일어나는 온도 구간에서 오스테나이트에 강한 소성 변형을 가하는 과정에 오스테나이트의 동적 재결정 뿐만 아니라 페라이트로의 상변태가 발생하는 동적 상변태(dynamic transformation)를 처음 보고하였다 [15,16]. 이후 많은 연구자들이 소성 변형 중에 발생하는 상변태에 대해서 연구를 진행하였으며, 비교적 단순한 공정을 통해 초미세립을 갖는 철강재료를 개발했다는 보고가 최근 발표되고 있다 [15-21]. 특히 Zhao 등은 동적 상변태를 일으켜 페라이트의 결정립을 미세화 시키는 것에 그치지 않고, 페라이트의 동적 재결정 현상을 야기시키는 조건을 찾았으며, 기존에 강소성으로만 만들 수 있었던 초미세립을 적은 변형량으로 얻을 수 있었다. 이를 바탕으로 항복강도가 800 MPa에 육박하며 연신율이 20%를 초과하는 매우 훌륭한 기계적 특성을 얻을 수 있는 저탄소(0.1 wt%) 철강 합금 및 공정을 개발하였다.

이러한 동적 상변태 현상이 기존의 정적 상변태가 발생하는 온도 구간 이상에서 발생한다는 보고가 일부 있었으며, Gibbs 자유 에너지 계산 등을 통해 가능성이 일부 제기되었다. 하지만 미세구조 관찰 실험을 통해 밝혀내기에 실험적인 오류가 크게 발생하여 신뢰할 수 없었던 문제가 있었다. Park 등은 앞서 유동 응력 곡선을 다양한 조건에서 얻은 후, 가공 온도 및 변형율 속도의 관계를 갖는 Zener-Hollmon 관계식을 이용하여 새로운 시도를 하였다 [18,19,22]. 이를 통해, 변형율 속도가 빠를수록 Ae3 온도보다 높은 온도에서도 동적 상변태가 일어날 수 있음을 다음과 같은 과정을 통해 밝혀냈다. 우선 고온에서 오스테나이트는 소성 변형에 따라 경화(strain hardening) 및 동적 회복(dynamic recovery, DRV)이 일어난다. 고온에서 전위의 cross-slip에 의한 연화(softening) 현상과 재결정 핵생성을 통해 동적 재결정 현상이 나타나면서 연화되며 유동 응력 증가 속도가 감소하게 된다. 이후, 최대 유동 응력을 가진 후, 급격히 동적 재결정 분율의 증가로 인해 유동 응력값이 감소하는 현상을 보인다. Park등은 이러한 현상이 비단 오스테나이트의 동적 재결정에만 일어나는 현상이 아닌, 동적 상변태에서도 나타나는 것을 발견하였다. 서로 다른 두 현상을 관찰하며 최대 유동 응력값들의 차이를 얻었으며, 이를 다양한 온도와 변형율 속도 변화를 통합하여 설명할 수 있는 Zener-Hollmon 관계식을 활용하여 동적 상변태가 일어나는 특정한 조건을 발견하였다 [18]. 하지만 유동 응력 곡선의 최대 응력값을 활용한다는 것은 이미 약 수% 이상의 페라이트로의 동적 상변태 혹은 15% 수준의 오스테나이트의 동적 재결정이 발생된 다음에 나타나는 값이기 때문에, 동적 상변태 현상을 민감하게 관찰할 수 없다는 한계점이 제기되었다. 본 연구에서는 소성 변형에 따른 경화와 동적 회복이 동시에 일어나는 구간, 즉 최대 유동 응력에 도달하기 전 상태의 유동 응력 곡선을 이용하여 새로운 해석을 시도하여, 오스테나이트의 동적 재결정으로부터 페라이트로의 동적 상변태를 예측하고자 한다.

2. 실험 방법

본 연구에서는 0.1 wt% 탄소와 6 wt% 니켈을 갖는 합금철을 이용하였다. 니켈을 첨가한 모델 합금으로, 오스테나이트 영역을 좀더 낮은 온도로 확장시켜 페라이트 상변태를 지연시키고자 설계하였다. 열간 압연 모사기인 Thermocmaster-Z를 활용하여 일축 압축 실험을 수행하였다. 이 때, 기계의 탄성변형치를 제거하지 못하였기 때문에, 진변형율 값이 실제 재료가 겪은 진변형율보다 높게 나타나는 오류를 포함한다. 보다 자세한 실험 방법은 참고문헌에 기록되어 있다 [18].

3. 결과 및 고찰

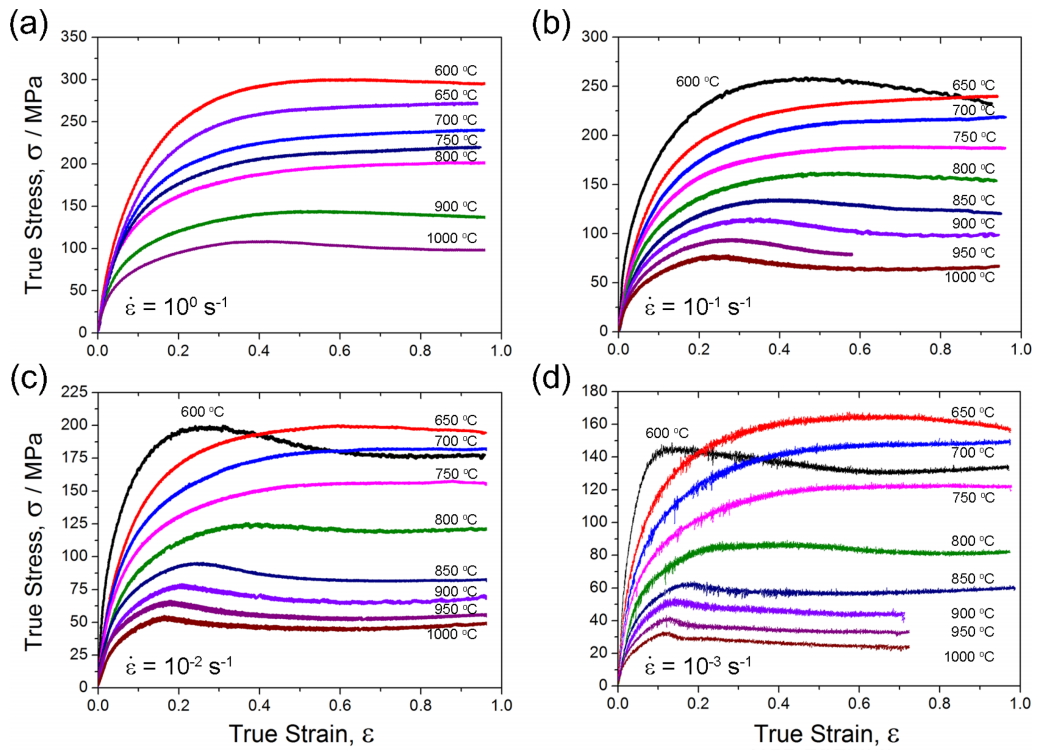

그림 1은 다양한 변형율 속도와 압축 온도에서 얻은 진응력-진변형율 곡선을 보여준다. 일반적으로 높은 온도에서는 낮은 온도에서 변형을 한 경우보다 진응력 값이 낮게 나타난다. 또한 빠른 변형율 속도의 경우보다 느린 변형율 속도의 실험에서 진응력 값이 낮게 나타난다. 그림 1에서 압축 온도가 높거나 변형율 속도가 느린 경우, 오스테나이트는 동적 재결정을 갖는 형태의 유동 응력 곡선을 나타난다. 즉, 초기 변형율이 낮을 때에는 유동 응력이 증가하나, 최고 응력점에 도달한 후 동적 재결정에 의한 연화가 나타나면서 유동 응력이 감소한다. 이후 연속적인 동적 재결정이 일어나면서 유동 응력값이 일정하게 포화된 값을 보인다 [1,2]. 변형 온도가 감소하면서 이러한 연화 현상이 다소 구분이 잘 되지 않는 구간이 나타나는데, 이는 오스테나이트의 동적 재결정이 점차적으로 일어나지 않기 때문이다. 이러한 현상은 온도가 낮아지면서 생길 뿐만 아니라, 동일한 온도에서 변형율 속도가 빨라지면서도 함께 일어난다. 이러한 현상에 대해서는 그림 3에서 보다 자세하게 설명한다. 한편, 변형율 속도가 느리면서 온도도 낮은 경우, 유동 응력 곡선에서 뚜렷한 연화가 나타나는 것을 볼 수 있다. 이는 동적 상변태에 의한 것으로 오스테나이트가 페라이트로 바뀌면서, 고온에서 강도가 낮은 페라이트 상분율 증가에 따른 연화로 이해할 수 있다 [18,23]. 반면, 온도가 낮으면서 변형율 속도가 빠른 경우, 유동 응력이 최대값을 보인 후, 연화를 통한 감소가 확연하게 나타나지 않았다. 이는 소성 변형 시간이 부족하여, 페라이트로의 상변태가 충분한 발생하지 않아 응력 유동 곡선에 확연하게 나타나지 않았기 때문이다 [18].

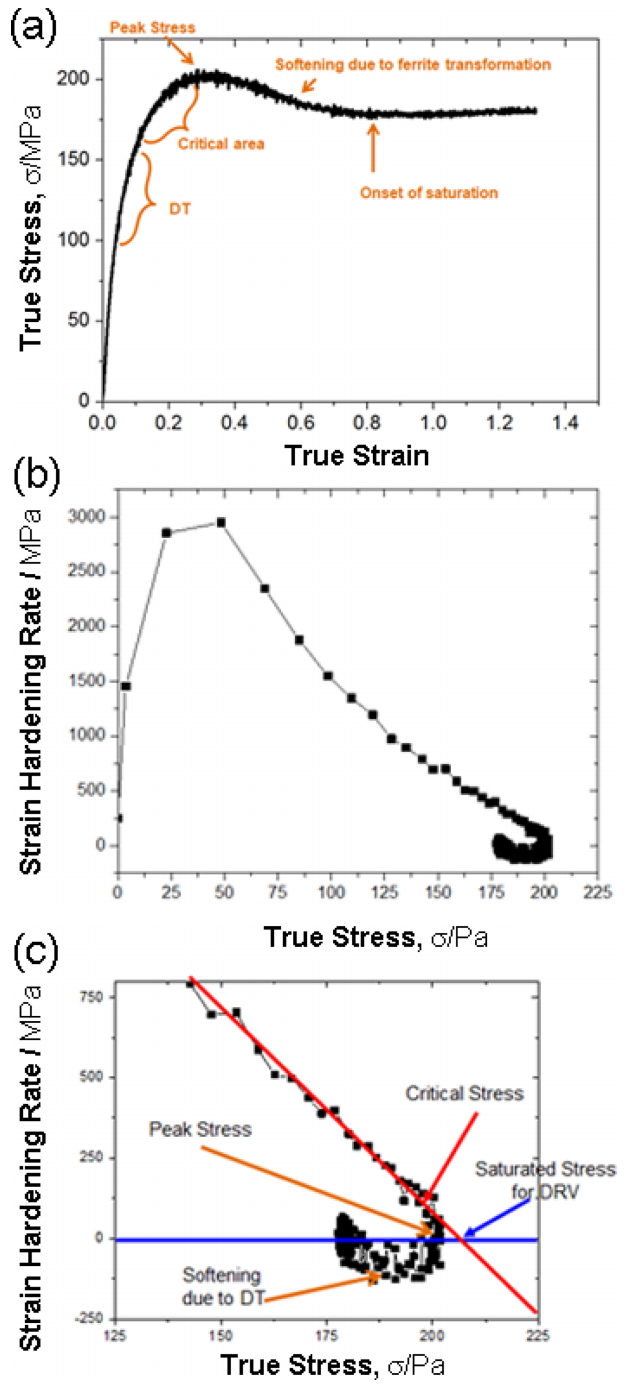

그림 2는 그림 1에서 나타난 유동 응력 곡선을 해석하고자 변형율 속도가 0.01 s-1이며, 변형 온도가 600도인 조건의 응력 유동 곡선을 선택하였다. 그림 2a의 유동 응력 곡선을 변형율로 미분한 값은 일반적으로 변형경화율(strain hardening rate, θ = dσ⁄ dε)로 명명한다 (그림 2b, 그림 2c). 그림 2b 영역에서 진응력이 비교적 높은 150 MPa이상인 영역을 확대하여 그림 2c에 표시하였다. 그림 2a와 그림 2c를 함께 보면, 응력이 증가할수록 변형율 경화 값이 감소하다가 최대 응력에 도달하게 되면 그 값이 0에 수렴하게 된다. 즉, 변형에 의한 경화되는 양과 동적 상변태 혹은 동적 회복에 의한 연화되는 양이 같아지는 점이다. 이후 지속적인 변화는 동적 상변태 양을 증가시켜 연화가 급격히 증가하며, 이후 변형량이 약 0.8 (그림2a) 수준에서 포화된 유동 응력을 보인다. 기존의 연구에서는 최대 유동 응력값(peak stress)을 이용하여 유동 응력 곡선 분석을 실시하였으나, 이는 10% 이상의 동적 재결정 혹은 동적 상변태가 발생한 상황, 즉 동적 연화 작용이 본격적으로 나타난 이후의 결과이기 때문에, 확실한 점이긴 하나, 민감하게 감지하지 못하다는 단점이 있었다 [18]. 본 연구에서는 보다 민감하게 동적 연화 현상을 관찰하기 위하여 동적 재결정 혹은 동적 상변태가 발생하지 않았을 것으로 추정되는 부분인 초기 소성 구간에서부터 임계점(critical point)까지의 응력 유동 곡선을 활용하여 분석을 실시하였다.

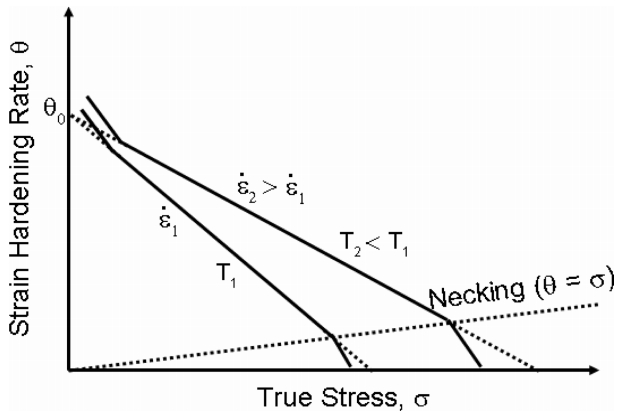

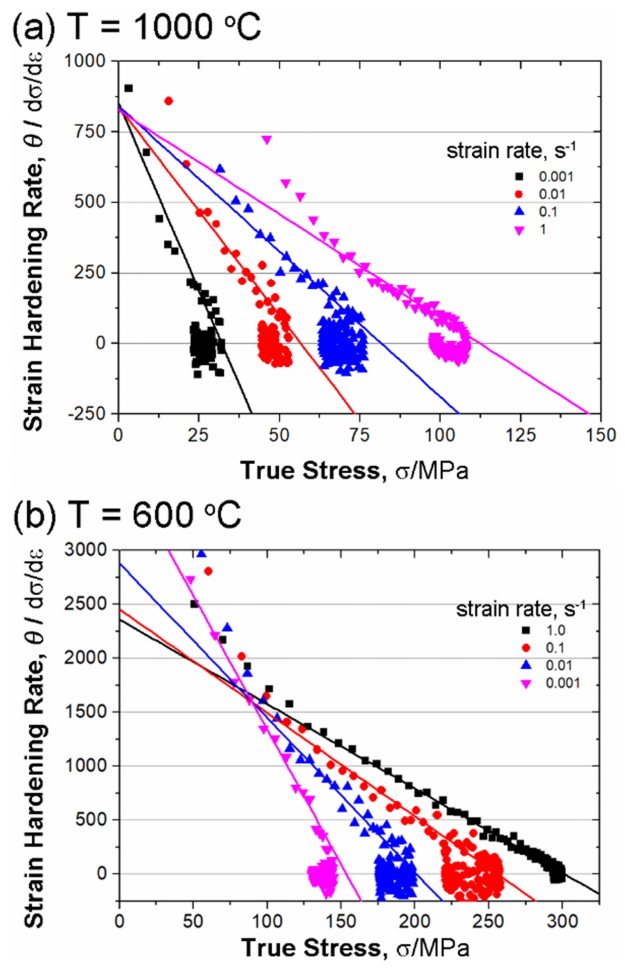

그림 3은 Kocks-Mecking의 모델[3]을 바탕으로 Estrin과 Mecking이 제안[5]한 형태의 그림이다. 우선, 진응력이 낮은 부분에서의 점선과 실선이 만나는 점은 재료에서 전위가 발생하기 시작하는 점으로, 다결정질의 금속재료에서 주로 언급되는 항복 현상 혹은 변형 stage III의 시작점과 동일한 개념으로 이해할 수 있다. 그 이후 강도가 높아지면서 일정하게 변형경화율이 감소하는 구간은 소성 변형에 의한 전위 증식과 동적 회복에 의한 연화의 비율이 일정하게 바뀌는 구간이다. 이후 경화에 의한 응력이 지속적으로 높아지고, 이 응력값이 변형경화율과 같아지는 소성 불안정점(plastic instability, σ = dσ⁄ dε = θ)이 발생되는 점(necking)이 나타난다. 이 값을 넘어서, 연화 속도가 변형경화율보다 훨씬 빨라지게 되는 구간이 나타나며, 이는 그림 3에서 변형경화율이 0에 가깝게 가는 구간이다. 변형경화율이 0이 되는 점은 그림 2에서 최대 유동 응력(peak stress)에 대응된다. 또한, 유동 응력 곡선을 해석할 때, 동일한 응력 하에서 변형율 속도가 빠른 변형경화율 값이 변형율 속도가 느린 변형경화율 값보다 높다는 것을 보여준다. 마찬가지로 온도의 변화에 대해 이해할 수 있다. 온도와 변형율 속도, 두 변수에 대한 영향을 동시에 해석하기 위하여, 크립(creep)에서 주로 많이 활용되는 Zener-Hollomon 관계식을 도입한다.

ε 는 변형율 속도, Q 는 겉보기 활성화 에너지, R 은 기체 상수, 그리고 T 절대 온도이다. 활성화 에너지는 원자의 재정렬이 얼마나 쉽게 혹은 어렵게 발생하는지를 보여주는 인자로, 주로 율속 기구에 대한 값을 나타낸다. 크립 평가를 통해 얻은 활성화 에너지는 본 연구에서 활용한 압축실험에서 얻은 값보다 일반적으로 낮게 나타나며, 이 값은 원자의 자기 확산 에너지와 유사한 값을 갖는다. 즉, 공공의 형성과 이동에 필요한 에너지로, 칼날 전위의 상승이나 나사 전위의 조그 등에 의해 주로 결정된다 [24]. 그림 3에서 본 것과 같이, 변형율 속도가 빠르다는 것은 Z 값이 커지는 것을 의미하며, 이는 마치 변형 온도가 낮은 것과 같은 효과를 갖는다. 예를 들어, 인장 시험 시, 변형율 속도가 빠르면 응력은 높게 나오며, 시험 온도가 낮으면 응력이 높게 나오는 현상과 동일하게 이해할 수 있다. 그림 1의 유동 곡선을 그림 3과 같은 형태로 변화시켰을 때, 다양한 변형율 속도와 온도에 따라 다양한 변형경화율을 가지며, 이는 접선의 기울기로 나타난다. 이 기울기는 동적인 경화와 연화의 합으로 결정되는 것으로, 변형경화율과 동적 회복율의 차이로 표현할 수 있다 [4]. 이 기울기는 Zener-Hollomon 관계에 종속되어 변형 온도와 변형율 속도에 강하게 의존하는데, 면심 입방 구조를 갖는 금속재료와 같이 변형율 속도와 변형 온도의 의존성이 낮은 경우에는 주로 하나의 변형경화율 상수에 수렴한다고 보고되고 있다. [5]. 본 연구에서는 다양한 변형율 속도와 변형온도를 사용하였기 때문에, 그림 3을 통해 Zener-Hollomon 관계를 이해하고, 그림 4를 쉽게 이해할 수 있다.

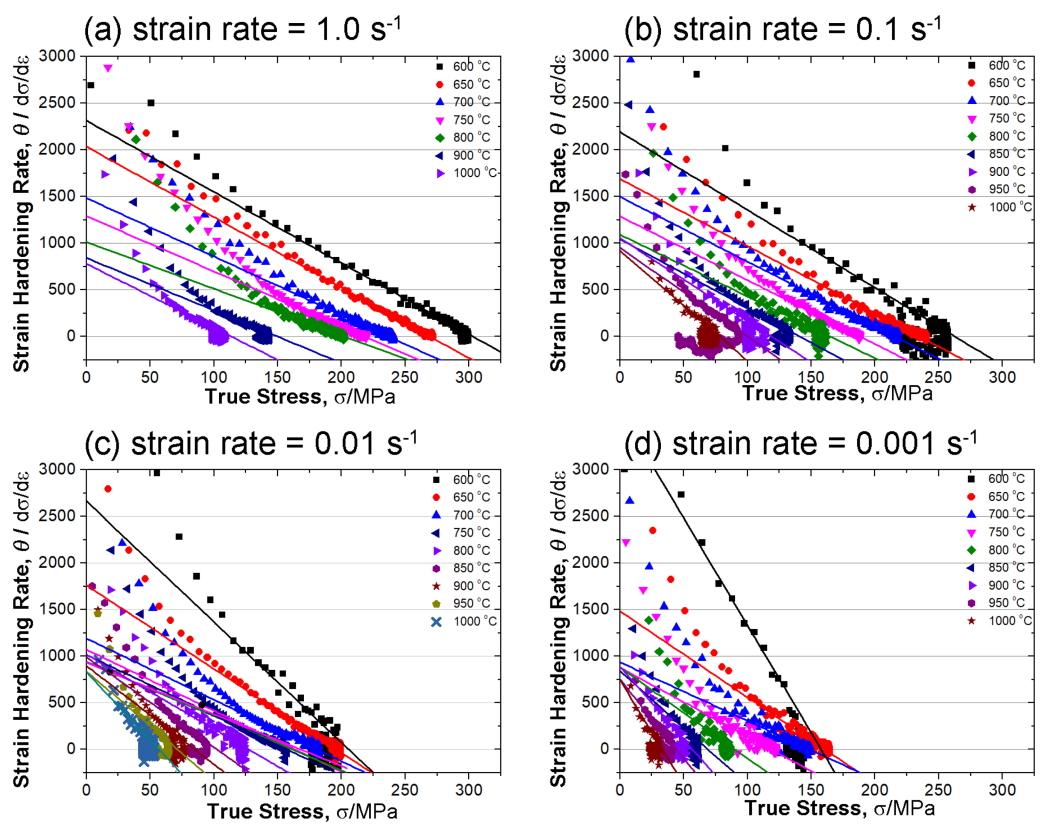

그림 4는 그림 1에서 나타난 유동 응력 곡선들을 이용하여 변형경화율과 진응력로 다시 나타낸 것이다. 그림 3에서 본 것과 같이 직선이 나오는 구간을 활용하여 χ2 비교 후 외삽을 실시하였다. 그림 4d와 같이 변형율 속도가 느린 경우, 600도 혹은 650도를 제외한 고온 실험의 외삽값이 그림 3에서 본 것과 같이 세로축의 한 점(θ0)으로 수렴하는 것을 볼 수 있다. θ0는 약 850 MPa 근처임을 알 수 있다. 동적 재결정이나 동적 상변태과 같은 급격한 연화가 발생되지 않는다고 가정한다면, 앞서 언급하였듯이 다양한 변형경화율 선들의 연장선들이 하나의 변형경화율 상수(θ0)에 잘 수렴하는 결과를 보여주고 있다 [5]. 하지만 변형율 속도가 점차 빨라짐에 따라, 또한 변형 온도가 낮아지면서 (즉, Z 값이 커지면서) 세로축으로 외삽한 값이 θ0에서 점차 멀어지는 것을 볼 수 있다. 예를 들면, 그림 4a의 경우, 고온 압축인 1000도에서 850도 정도의 실험에서 나타난 θ0이 약 750~1000 MPa이지만, 그 이하의 온도에서 나타나는 값은 매우 높게 나타난 것을 알 수 있다. 이렇게 급격한 기울기의 변화가 생기는 이유는 동적 회복에 의해 연화되는 속도보다 상대적으로 빠른 변형경화율의 증가로 나타난 결과이다. 즉, 오스테나이트 내부의 전위가 급격하게 증식된 결과이거나 동적 상변태의 결과이다. 결국, 높은 변형율 속도와 낮은 변형 온도와 같은 특정 조건에서 변형율 속도와 변형 온도에 따른 기울기(dθ⁄ dσ)가 크게 달라지는 것을 확인할 수 있으며, 이러한 변화를 그림 5에 표시하였다. 참고로, 여기서 절대값에 대해 주의해야 할 사항이 있음을 밝힌다. 현재 보여주고 있는 값들은 앞서 언급하였듯이 기계 오류를 포함하고 있다. 다시 말해, 압축 실험 시, 얻은 변형율은 실제 재료의 변형율만 표현된 것이 아니라, 열간 압연 모사기인 Thermocmaster-Z에서 오는 탄성 변형량도 포함하고 있다. 이 변형량을 이용하여 변형경화율을 구한 값을 현재 활용하고 있기 때문에 그림 4에서 세로축에 나타난 절대값은 신뢰할 수 없다. 하지만 변화의 경향을 이해함에 있어서 부족하지 않다.

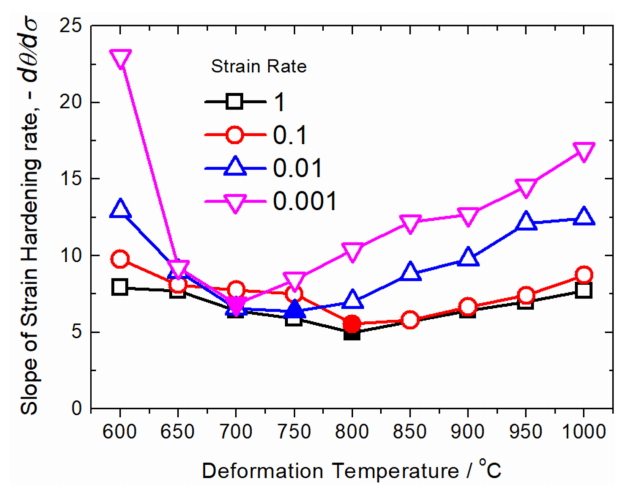

그림 5는 그림 4에서 나온 기울기의 음의 값(–dθ⁄ dσ)으로 표시하였다. 각 변형율 속도별로 좌우 두 개의 구간으로 나눠 해석할 수 있다. 그림 1에서 본 것과 같이 변형율 속도가 느리면서 고온인 경우, 오스테나이트의 동적 재결정이 발생하였다. 변형 온도가 낮아지면서 그림 5의 값이 점차 낮아지다가 닫힌 표시(■●▲▼)를 한 온도 이하에서부터는 그 값이 올라가는 것을 볼 수 있다. 이 부분에서는 오스테나이트의 동적 재결정이 아닌 페라이트로의 동적 상변태가 나타나는 구간으로, 닫힌 표시를 한 부분이 바로 각 변형율 속도에서 동적 상변태가 발생할 수 있는 최대 온도가 되는 것을 알 수 있다. 한편 해당 온도보다 낮은 경우, 변형율 속도가 느렸을 때의 기울기(▽)가 변형율 속도가 빨랐을 때의 기울기(□)보다 크게 상승하는 것을 볼 수 있다. 이는 변형율 속도에 따른 전체적인 변형시간이 길어졌기 때문에, 동적으로 상변태가 발생하는 분율이 크게 증가하였기 때문이다. 비록 최대 유동 응력까지 도달하기 전의 상태로 분석을 하고 있음에도 불구하고 이렇게 크게 값이 바뀌는 것은 이미 상당량의 동적 상변태가 최대 유동 응력 전에 발생하고 있음을 의미한다.

본 연구를 통해서 발견한 매우 흥미로운 점은 동적 상변태 혹은 동적 재결정을 일으키기 위한 구동 에너지가 매우 다르다는 것이다. 현재 분석한 곡선의 유동 응력 곡선의 초기값은 오스테나이트 입장에서의 동적 회복에 해당되는 구간이다. 이미 잘 알려진 바와 같이, 소성 초기 단계에서 동적 회복이 나타나지만, 조금 더 많은 소성이 가해질 경우, 동적 회복만으로 충분히 해소가 되지 않은 전위들이 쌓이며, 임계점 이상 누적되는 에너지가 바로 동적 재결정을 위한 구동력으로 작용한다. 하지만 그림 4에서와 같이 변형경화율 기울기 값이 크게 달라지는 동적 상변태의 경우, 오스테나이트의 동적 재결정만큼 많은 소성이 요구되지 않고도 동적 상변태가 발생하며, 임계점에 도달하기 전에 동적 상변태로 인한 페라이트 분율이 이미 수 퍼센트 존재할 것으로 판단할 수 있다. 이렇게 나타난 페라이트는 2차 상으로써 재료를 강화시키는 역할을 하게 되며, 이로 인하여 지속적으로 높은 변형가공율 값을 보인다고 판단할 수 있다.

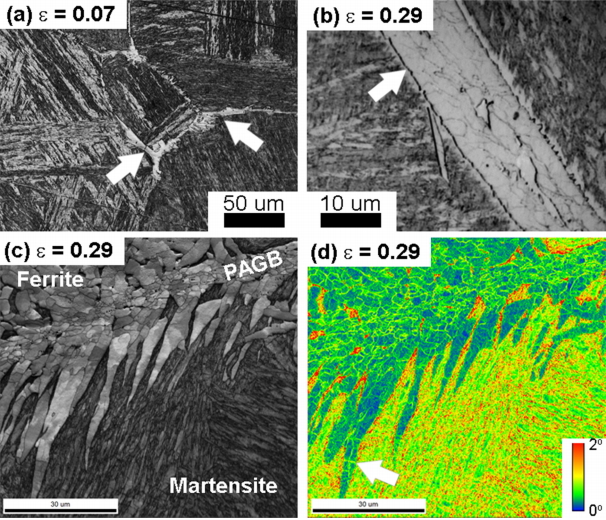

그림 6은 변형 온도 600도에서 변형율 속도가 0.01 s-1인 변형을 가하는 조건(그림 2 참고)에서 두 개의 다른 변형량(0.07, 0.29)까지 소성 변형 후, 급냉시킨 시편의 미세조직을 보여준다. 진변형량이 0.07인 경우, 페라이트가 구 오스테나이트 결정립계 주변을 차지하고 있다. 이는 그림 2에서 보듯이 초기 페라이트 핵생성 구간이며 최대 유동 응력에 도달하기 전 상태이다. 소성 변형 중, 가장 높은 결함 에너지를 가지는 오스테나이트 결정립계에 페라이트 필름 형태로 생성된 것으로 판단된다. 이렇게 적은 부피분율의 초기 페라이트 필름의 형성이 그림 4와 같이 변형경화율에 민감하게 영향을 준다는 것을 알 수 있다. 진변형량이 0.29인 경우, 최대 유동 응력 상태까지 도달하였으며, 이 때 이미 동적 연화가 다량 발생한 구간이다. 이 때의 미세조직을 보면, 오스테나이트의 결정립계 뿐만 아니라 열 쌍정립계 주변에도 아결정이 형성된 것을 관찰할 수 있다 (그림 6b). 또한 전자후방산란회절기를 활용하여 구 오스테나이트 결정립계(Prior austenite grain boundary, PAGB)를 관찰한 결과이다. 초기 페라이트가 생성된 이후, 지속적인 변형으로 인해 많은 아결정립계가 발달한 것을 살펴볼 수 있다. Kernel average misorientation map을 통해 아결정립계의 형태와 크기 분포 등을 알 수 있다. 특히 그림 6d에서 화살표로 표시한 부분의 경우, 시편을 급냉 시키기 전에 발달한 조직으로 조대한 아결정립계가 발달된 것을 알 수 있다. 이는 지속적인 소성 변형으로 오스테나이트의 방위가 1축 압축에 유리한 방향으로 바뀌는 과정에서 새롭게 나타난 페라이트들이 기존에 나타난 페라이트들과의 연속성을 갖기 위해 발달된 것으로 추정된다. 1축 압축 응력 상태에서 특정 variant가 선택적으로 발달되며 그에 대한 에너지 관계[25,26]는 추후 다른 연구 논문에서 토의할 예정이다.

그림 7은 1000도와 600도에서 서로 다른 변형율 속도를 통해 얻은 변형경화율 값을 비교한 것이다. 일반적으로 동적 상변태가 발생하지 않는 조건에서 오스테나이트의 동적 재결정과 동적 회복만 나타나는 경우, 즉 변형 온도가 충분히 높은 경우에는 그림 3에서 설명한 것처럼, 세로축으로 외삽한 값이 θ0에 수렴한다 (그림 7a). 이는 그림 3과 매우 유사한 형태로 Estrin과 Mecking가 제안한 모델과 일치한다 [5]. 반면에 그림 7b와 같이 변형 온도가 600도와 같이 낮은 경우에는, 변형경화율이 변형율 속도에 따라 급격하게 변하는 것을 볼 수 있다. 즉, 변형율 속도가 빠른 경우보다 변형율 속도가 느린 경우에서 오히려 더 높은 θ 절편값을 갖는 것을 볼 수 있다. 이는 Zener-Hollomon 현상과 상반되는 결과로 단일 상의 회복이 아닌 다른 상으로의 상변태에 의해 나타나며, 이를 바탕으로 동적 상변태의 증거로 삼을 수 있다. 앞서 설명하였듯이 변형이 천천히 충분한 시간동안 일어나면서 변형 중 발생된 페라이트분율이 빠른 변형 속도의 경우보다 크게 증가되기 때문이다. 즉, 페라이트 상과 오스테나이트 상이 공존하면서, 이상 사이의 마찰 저항과 지속적인 페라이트로의 상변태, 그리고 각 상 내부의 소성 변형과 서로 다른 동적 회복율 등의 다양한 원인들에 의해 야기된 종합적인 결과이다. 이렇게 외삽한 직선들이 하나의 점인 진응력 약 90 MPa 그리고 변형경화율 값이 1750 MPa 부근에서 교차하는 것을 발견할 수 있다. 이 값에 관한 물리적 의미에 대해서는 추후 깊이 고찰할 필요가 있다.

앞선 연구에서 최대 유동 응력값을 활용하여 얻은 임계점(ZC)을 이용해 동적 상변태를 예측하는 경우, 실험 조건에 따라 최대 유동 응력을 정확히 얻기 어려운 경우가 많이 발생할 수 있다 [18]. 예를 들면, 그림 1a에서 변형 온도가 낮은 경우, 최대 응력값 선정 시 많은 고민이 요구된다. 또한 앞선 연구에서는 최대 유동 응력점을 동적 연화 중 하나인 오스테나이트의 동적 재결정 혹은 동적 상변태가 급격하게 발생하기 시작하는 점으로 간주하였기 때문에, 이미 연화가 급격하게 시작된 임계점인 소성 불안정점(critical point)을 간과하였다는 문제가 제기되었다 [18]. 하지만 본 연구 논문에서 제안한 방법을 통해, 변형경화율 기울기의 변화의 손쉬운 수치해석적인 기법만으로 동적 상변태 조건을 얻을 수 있는 장점이 있다. 또 다른 장점으로는 최대 유동 응력값보다 훨씬 낮은 응력치를 수치를 활용하여 혹은 훨씬 적은 양의 진변형을 이용하여 동적 상변태 발생 유무를 예측할 수 있다. 그림 7b에서 보듯이 진응력이 약 90 MPa수준에서 외삽 선들이 교차하는 것을 볼 수 있다. 예를 들어, 변형율 속도가 1.0 s-1인 경우, 불과 90 MPa일 때의 진변형은 0.04 수준으로 최대 유동 응력에 대응되는 진변형인 0.56보다 매우 적은 변형임을 알 수 있다. 변형량이 적다는 것은 짧은 변형 시간을 의미하며, 낮은 유동응력 값을 의미한다. 해당 조건에서는 이미 동적 회복율이 급격히 낮아지며, 변형경화율가 매우 높기 때문에 동적 상변태를 위한 구동력을 가질 수 있다.

4. 결 론

본 연구에서는 다양한 변형 온도와 변형율 속도를 통해 얻은 유동 응력 곡선의 최고 응력 값을 이용한 Zener-Hollomon 관계식을 이용한 추적 방법이 아닌, 조건별 변형경화율을 Estrin-Mecking 모델에 적용시켜 동적 상변태가 발생하는 점을 해석하고자 하였다. 동적 연화 현상인 오스테나이트의 동적 재결정이 발생하는 조건을 얻은 후, 이를 바탕으로 앞선 해석법보다 더욱 민감하게 페라이트로의 동적 상변태가 발생하는 조건을 발견할 수 있었다. 특히 동적 회복을 제외한 동적 연화 작용이 없을 것으로 생각했던 초기 변형 구간의 값을 가지고 분석하였음에도 불구하고 변형경화율 값이 크게 변하는 것으로 보았을 때, Zener-Hollomon 관계식을 만족하는 특정 변형율 속도 및 변형 온도에서는 동적 연화 작용인 동적 회복 및 동적 재결정 현상보다는 동적 상변태가 조기에, 즉 변형량이 적을 때에도, 발생할 수 있음을 잘 보여준다. 이를 통해 동적 상변태가 발생하는 변형율 속도 및 변형 온도의 조건을 예측할 수 있다.